FANUC_0i-MateMD刀具长度自动测量功能

Fanuc 0i MC法兰克操作

法兰克操作Fanuc 0i MC 标准操作手册警告和注意特别警告:机床在接通电源,启动过程中,还未完全启动时,严禁操作机床的面板按钮。

否则可能会出现机床数据丢失。

比如(机床所有参数、厂家程序、刀补等全部丢失)1.零件加工前,一定要首先检查机床的正常运行。

加工前,一定要通过试车保证机床正确工作,例如在机床上不装工件和刀具时利用单程序段、进给倍率或机床锁住等检查机床的正确运行。

如果未能确认机床动作的正确性,机床有可能发生误动作,从而引起工件或机床本身的损坏,甚至伤及用户。

注:机床锁住、Z轴锁住、空运行、辅助功能锁住。

必须保证在关闭状态。

否则发生误动作,机床碰撞。

2.操作机床之前,请仔细地检查输入的数据。

如果指定了不正确的数据操作机床,机床有可能发生误动作,从而引起工件或机床本身的损坏,甚至伤及用户。

3.确保指定的进给速度与想要进行的机床操作相适应。

通常,每一台机床都有最大许可进给速度。

适合的进给速度根据不同的操作而变化。

请参阅机床厂家提供的说明书来确定最大的进给速度。

如果没有按正确的速度进行操作,机床有可能发生误动作,从而引起工件或机床本身的损坏,甚至伤及用户。

4.当使用刀具补偿功能时,请仔细检查补偿方向和补偿量。

如果指定了不正确的数据操作机床,机床有可能发生误动作,从而引起工件或机床本身的损坏,甚至伤及用户。

5. CNC和PMC的参数都是机床厂家设置的,通常不需要修改。

当必须修改参数的时候,请确保改动参数之前对参数的功能有深入全面的了解。

如果不能对参数进行正确的设置,机床有可能发生误动作,从而引起工件或机床本身的损坏,甚至伤及用户。

6.在机床通电后,CNC单元尚未出现位置显示或报警画面之前,请不要碰MDI面板上的任何键。

MDI面板上的有些键专门用于维护和特殊的操作。

按下这其中的任何键,可能使CNC 装置处于非正常状态。

在这种状态下启动机床,有可能引起机床的误动作。

7.随CNC单元提供的操作说明书和编程说明书对机床的功能进行了完整的叙述,包括各种选择功能。

FANUC-Series-0i-MD数控铣床面板操作和对刀

数控铣床面板操作与对刀(一) Fanuc-Oi MD数控系统简介图2-1 Fanuc-Oi MD数控系统CRT/MDI面板Fanuc Oi Mate-MD数控系统面板由系统操作面板和机床控制面板三部分组成。

1 系统操作面板系统操作面板包括CRT显示区 MDI编辑面板。

如图2-1。

(1) CRT显示区:位于整个机床面板的左上方。

包括显示区和屏幕相对应的功能软键(图2-2)。

(2)编辑操作面板(MDI面板):一般位于CRT显示区的右侧。

MDI面板上键的位置(如图:2-3)和各按键的名称及功能见表2-1和表2-2。

图2-2 Fanuc Oi Mate-MD数控系统CRT显示区1 功能软键2 扩展软键图2-3 MDI面板表2-1 Fanuc Oi MD系统MDI面板上主功能键与功能说明表2-2 Fanuc Oi MD系统MDI面板上其他按键与功能说明2 机床控制面板Fanuc Oi Mate-MD数控系统的控制面板通常在CRT显示区的下方(如图:2-3),各按键(旋钮)的名称及功能见表2-3。

图2-3 Fanuc Oi Mate-MD数控系统的控制面板表2-3 Fanuc Oi Mate-MD数控系统的控制面板各按键及功能(二)机床操作1 开机在操作机床之前必须检查机床是否正常,并使机床通电,开机顺序如下:(1)先开机床总电源;(2)然后开机床稳压器电源;(3)开机床电源;(4)开数控系统电源(按控制面板上的POWER ON按钮);(5)最后把系统急停键旋起。

2 机床手动返回参考点CNC机床上有一个确定的机床位置的基准点,这个点叫做参考点。

通常机床开机以后,第一件要做的事情就是使机床返回到参考点位置。

如果没有执行返回参考点就操作机床,机床的运动将不可预料。

行程检查功能在执行返回参考点之前不能执行。

机床的误动作有可能造成刀具机床本身和工件的损坏,甚至伤害到操作者。

所以机床接通电源后必须正确的使机床返回参考点。

FANUC_0i-MB系统加工中心编程指令及实训操作

G 指令

组号

功

能

G 指令 组号

功

能

G00* G01(*)

G02 G03

定位 直线插补 01 顺时针圆弧插补/螺旋线插补 逆时针圆弧插补/螺旋线插补

G50.1* G51.1 G52 G53

可编程镜像取消 22 可编程镜像有效

局部坐标系设定 00

选择机床坐标系

G04

停刀,准确停止

G54*

选择工件坐标系 1

图 3-2 设定工件坐标系

1.用 G54~G59 指令选择工件坐标系 G54~G59 指令可以分别用来选择相应的工件坐标系。在电源接通并返回参考点后,系统自动选择 G54 坐标系(图 3-3 中第二行)。 例 3-1 对图 3-4 所示零件在坐标原点处加工一个通孔(工件厚 13mm)。用 G54 指令选择工件坐标 系。编程如下:

图 3-6 局部坐标系与工件坐标系的关系

程序名 换上 1 号刀 选择 G54 工件坐标系,绝对编程,快速移动到 Z35,在 Z 方向调入了刀具长度补偿 刀具快速移动到 G54 工件坐标系设定的点 主轴正转,转速 600r/min 快速定位,切削液开 调用子程序 O8001 加工下平面的型腔 Z 轴快速上移,切削液关 Z 轴快速移动到机床坐标 Z0 处 主轴停转 换上 2 号刀 选择 G55 工件坐标系,绝对编程,快速移动到 Z20,在 Z 方向调入了刀具长度补偿 刀具快速移动到 G55 工件坐标系设定的点 主轴正转,转速 600r/min 快速定位,切削液开 调用子程序 O8002 加工上平面的型腔 Z 轴快速上移,切削液关 取消刀具长度补偿,Z 轴快速移动到机床坐标 Z0 处 程序结束

G47

2 倍刀具偏置量

G48

1/2 刀具偏置量

在加工中心加装自动对刀仪的设计方案、

P Y Z ~ 1 0 0加工 中心、行程保护等功能的实现。

费力 ,又需要试 切 、测量 。每把 刀具的偏置 值 ,是对每

把 刀具进行仔 细 的试切 后 ,测量 、计算 、补 偿 ( 手工对 刀 )才可得 出 ,稍不小 心还 会报废工件 。更 换刀具后 , 这项 _ T作 还要 重新 进行 。 统 计 资料 表明 ,加 工一 个 工 件 ,纯机动 时间大约 占总时间的 5 5 %,装 夹和对刀等辅

1 功 能 分析

1 . 1 数控 系统 分析

F A N U C 0 i Ma t e — MD系统配 自动对刀仪实现刀具长度

的测量 ,可 以使用 系统 自带 的刀具长 度测 量指令 G 3 7 ,

也可以使用 G 3 1 跳过功能配合宏程序实现 。

助时 间占 4 5 %。因此 ,对 刀仪便显示 出极大 的优越性 。 启用机加 工中心对 刀仪 ,能极大程度 的减少 因人为操 作 对刀校 刀不准确 、刀具 破裂 、折损 、磨损 未能及 时发 现

所产生 的不 良品或废 品 ,缩短刀具 调整时间 ,提生产 效

使用 刀具长 度测量 指令 G 3 7 ,需 要 的输 入信号 有 :

括 电 气 连 接 设 计 、 数 控 系 统 内置 P L C修 改 、 宏 程 序 编 写 等 , 最 后 安 装 调 试 后 实 现 加 工 中心 刀具 长 度 自动 测 量 及 加工 效 率 的

FANUC_Series_0i-MD数控铣床面板操作与对刀要点

数控铣床面板操作与对刀(一)Fanuc-Oi MD数控系统简介图2-1 Fanuc-Oi MD数控系统CRT/MDI面板Fanuc Oi Mate-MD数控系统面板由系统操作面板和机床控制面板三部分组成。

1 系统操作面板系统操作面板包括CRT显示区 MDI编辑面板。

如图2-1。

(1) CRT显示区:位于整个机床面板的左上方。

包括显示区和屏幕相对应的功能软键(图2-2)。

(2)编辑操作面板(MDI面板):一般位于CRT显示区的右侧。

MDI面板上键的位置(如图:2-3)和各按键的名称及功能见表2-1和表2-2。

图2-2 Fanuc Oi Mate-MD数控系统CRT显示区1 功能软键2 扩展软键图2-3 MDI面板表2-1 Fanuc Oi MD系统MDI面板上主功能键与功能说明按键符号名称功能说明序号1位置显示键显示刀具的坐标位置。

2程序显示键在“edit”模式下显示存储器内的程序;在“MDI”模式下,输入和显示MDI数据;在“AOTO”模式下,显示当前待加工或者正在加工的程序。

3 参数设定/显示键设定并显示刀具补偿值工件坐标系已经及宏程序变量。

4系统显示键系统参数设定与显示,以及自诊断功能数据显示等。

5 报警信息显示键显示NC报警信息6 图形显示键显示刀具轨迹等图形。

表2-2 Fanuc Oi MD系统MDI面板上其他按键与功能说明序号按键符号名称功能说明1 复位键用于所有操作停止或解除报警,CNC复位。

2 帮助键提供与系统相关的帮助信息。

3 删除键在“Edit”模式下,删除以输入的字及CNC中存在的程序。

4 输入键加工参数等数值的输入。

5 取消键清除输入缓冲器中的文字或者符号。

6 插入键在“Edit”模式下,在光标后输入的字符。

7 替换键在“Edit”模式下,替换光标所在位置的字符。

8 上档键用于输入处在上档位置的字符。

9 光标翻页键向上或者向下翻页10 程序编辑键用于NC程序的输入。

11 光标移动键用于改变光标在程序中的位置。

fanucoi-md系统介绍部分

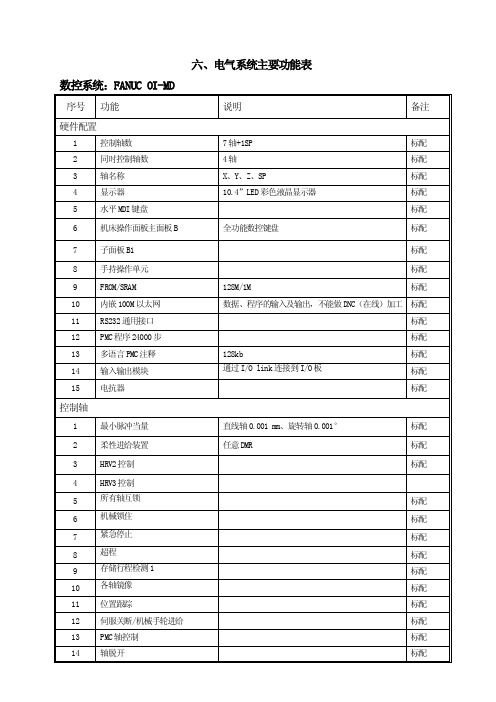

六、电气系统主要功能表数控系统:FANUC OI-MD文- 汉语汉字编辑词条文,wen,从玄从爻。

天地万物的信息产生出来的现象、纹路、轨迹,描绘出了阴阳二气在事物中的运行轨迹和原理。

故文即为符。

上古之时,符文一体。

古者伏羲氏之王天下也,始画八卦,造书契,以代结绳(爻)之政,由是文籍生焉。

--《尚书序》依类象形,故谓之文。

其后形声相益,即谓之字。

--《说文》序》仓颉造书,形立谓之文,声具谓之字。

--《古今通论》(1) 象形。

甲骨文此字象纹理纵横交错形。

"文"是汉字的一个部首。

本义:花纹;纹理。

(2) 同本义[figure;veins]文,英语念为:text、article等,从字面意思上就可以理解为文章、文字,与古今中外的各个文学著作中出现的各种文字字形密不可分。

古有甲骨文、金文、小篆等,今有宋体、楷体等,都在这一方面突出了"文"的重要性。

古今中外,人们对于"文"都有自己不同的认知,从大的方面来讲,它可以用于表示一个民族的文化历史,从小的方面来说它可用于用于表示单独的一个"文"字,可用于表示一段话,也可用于人物的姓氏。

1.事物错综所造成的纹理或形象:灿若~锦。

2.刺画花纹:~身。

3.记录语言的符号:~字。

~盲。

以~害辞。

4.用文字记下来以及与之有关的:~凭。

~艺。

~体。

~典。

~苑。

~献(指有历史价值和参考价值的图书资料)。

~采(a.文辞、文艺方面的才华;b.错杂艳丽的色彩)。

5.人类劳动成果的总结:~化。

~物。

6.自然界的某些现象:天~。

水~。

7.旧时指礼节仪式:虚~。

繁~缛节(过多的礼节仪式)。

8.文华辞采,与“质”、“情”相对:~质彬彬。

9.温和:~火。

~静。

~雅。

10.指非军事的:~职。

~治武功(指礼乐教化和军事功绩)。

11.指以古汉语为基础的书面语:552~言。

~白间杂。

12.专指社会科学:~科。

13.掩饰:~过饰非。

发那科(FANUC)0i_0i+Mate-D_CH

FANUC LTDA-91964E : Page 1高可靠性、高性能价格比的CNCFANUC Series 0i / 0i Mate -MODEL DFANUC LTDFANUC LTDA-91964E : Page 30i -MD 系列存储卡8.4" 彩色LCD/MDI 10.4" 彩色LCD纳米插补的高可靠性、高性能价格比的CNC ,适用于加工中心高可靠性、高性能价格比的CNC FANUC Series 0i -MD Ne w●最高效的CNC 功能软件包●最大控制轴数: 5 轴●同时控制轴数: 4 轴●最大主轴数: 2 个●可使用伺服: i , i 系列●可使用LCD 单元: 8.4"/10.4" 彩色●AI 轮廓控制和纳米插补●基于伺服电机的主轴控制●标准嵌入式以太网●存储卡/数据服务器编辑、操作●丰富的个性化功能C 语言执行器, FANUC PICTURE●功能模块(PMC 功能)●NCGuide, NCGuidePro FANUC LTD A-91964E : Page 4N e w 系统配置FANUC Series 0i -MD FSSB 0i -MD 系列PC Internet交流伺服电机 i S 系列交流主轴电机i 系列伺服放大器i 系列交流伺服电机i S 系列嵌入式以太网100 BASE-TX (基本)8.4" LCD/MDI (彩色)10.4" LCD (彩色)伺服放大器 i SV 系列(I/O Link 接口)FANUC I/O Link DI/DO 1024/1024 (标准)2048/2048 (选项)操作面板也可以连接 i 系列.分线盘I/O 模块存储卡FANUC LTD A-91964E : Page 50i -TD 系列高可靠性、高性能价格比的CNC ,广泛适用于通用车床及双路径车床高可靠性、高性能价格比的CNC FANUC Series 0i -TD Ne w存储卡8.4" 彩色LCD/MDI 10.4" 彩色LCD ●最高效的CNC 功能软件包●最大控制轴数:1路径系统4 轴2路径系统8 轴(每路径最大5轴)●同时控制轴数: 4 轴●最大主轴数:1路径系统2 个2路径系统3 个(每路径最大2个)●可使用伺服: i , i 系列●可使用LCD 单元: 8.4"/10.4" 彩色●纳米插补●基于伺服电机的主轴控制●标准嵌入式以太网●存储卡/ 数据服务器编辑、操作●丰富的个性化功能C 语言执行器, FANUC PICTURE●功能模块(PMC 功能)●NCGuide, NCGuidePro FANUC LTD A-91964E : Page 6N e w 系统配置FANUC Series 0i -TD (2路径)FSSB 8.4" LCD/MDI (彩色)10.4" LCD (彩色)0i -TD 系列PC Internet伺服放大器 i SV 系列(I/O Link 接口)交流伺服电机i S 系列i SVSP第1路径第2路径FANUC I/O LinkDI/DO 1024/1024 (标准)2048/2048 (选项)交流伺服电机i S 系列交流主轴电机 i 系列伺服放大器 i 系列操作面板也可以连接 i 系列分线盘I/O 模块嵌入式以太网100 BASE-TX (基本)存储卡FANUC LTDA-91964E : Page 7存储卡8.4" 彩色LCD/MDI (横置)高可靠性、高性能价格比的CNC ,适用于简单的铣削类机床和车床0i Mate-D 系列8.4" 彩色LCD/MDI (纵置)高可靠性、高性能价格比的CNC FANUC Series 0i Mate -MODEL D Ne w加工中心用CNCFANUC Series 0i Mate-MD车床用CNCFANUC Series 0i Mate-TD●最高效的CNC 功能软件包●最大控制轴数: 4轴(0i Mate-MD)3 轴(0i Mate-TD)●同时控制轴数: 3 轴●最大主轴数: 1 个●可使用伺服: i 系列●可使用LCD 单元: 8.4" 彩色●存储卡编辑/ 操作●功能模块(PMC 功能) ●NCGuide, NCGuidePro FANUC LTD A-91964E : Page 80i Mate-D 系列N e w 系统配置FANUC Series 0i Mate -MODEL D FSSB FANUC I/O Link DI/DO 256/2568.4" LCD/MDI (彩色)交流伺服电机 i S 系列交流主轴电机 i 系列伺服放大器 i 系列交流伺服电机i S 系列操作面板分线盘I/O 模块伺服放大器 i SV 系列(I/O Link 接口)存储卡FANUC LTDA-91964E : Page 93 ○10.4"彩色LCD(带触摸屏)-○-320K (800m)程序容量2M (5120m)512K (1280m)--☆○-○34同时控制轴数12最大主轴数 4 ☆5最大控制轴数C 包B 包A 包--○i10i Mate -MD10.4"彩色LCD(无触摸屏)8.4"彩色LCD ○显示单元1可控制路径 i , i 可连接伺服电机○纳米插补0i -MD 功能规格(1/3)FANUC Series 0i / 0i Mate -MD○:基本功能☆:选项功能-:不可使用FANUC LTDA-91964E : Page 10PMC/LPMC/L PMC PMC 系统○○-5,000步PMC/L 功能☆☆-8,000步--○24,000步PMC 功能--☆32,000步☆☆PMC 梯形图命令扩展功能☆☆PMC 信息各国语言显示功能128K -☆数据服务器编辑/ 操作☆☆存储卡编辑/ 操作-○-2048 / 20481024 / 1024256 / 256-○2ch DI/DO 1ch DI/DO ☆☆功能模块(包括PMC 梯形图命令扩展功能)-○嵌入式以太网-☆C 包B 包A 包○0i Mate -MD -I/O Link 0i -MD 功能规格(2/3)FANUC Series 0i / 0i Mate -MD○:基本功能☆:选项功能-:不可使用FANUC LTDA-91964E : Page 11○☆---☆-☆MANUAL GUIDE 0i ☆MANUAL GUIDE i ☆AI 轮廓控制☆基于伺服电机的主轴控制☆8级数据保护○动态切换语言显示-☆C 语言执行器/ FANUC PICTURE ☆☆FANUC NCGuide / FANUC NCGuidePro -☆FANUC 程序传输工具☆☆FANUC CNC 设定工具C 包B 包A 包0i Mate -MD 0i -MD 功能规格(3/3)FANUC Series 0i / 0i Mate -MD○:基本功能☆:选项功能-:不可使用FANUC LTDA-91964E : Page 12-○10.4"彩色LCD(带触摸屏)321---☆(每路径最大2个)-○441--320K (800m)程序容量1M (2560m)512K (1280m)--○○○-34 (每路径)同时控制轴数○-最大主轴数38(每路径最大5轴)最大控制轴数C 包B 包A 包--○i10i Mate -TD 10.4"彩色LCD(无触摸屏)8.4"彩色LCD ○显示单元2可控制路径 i , i 可连接伺服电机○纳米插补0i -TD 功能规格(1/3)FANUC Series 0i / 0i Mate -TD○:基本功能☆:选项功能-:不可使用FANUC LTDA-91964E : Page 13☆☆PMC 梯形图命令扩展功能☆☆PMC 信息各国语言显示功能128K -☆数据服务器编辑/ 操作PMC/LPMC/L PMC PMC 系统☆☆-8,000步--☆32,000步--○24,000步PMC ○○-5,000步PMC/L ☆☆存储卡编辑/ 操作-○-2048 / 20481024 / 1024256 / 256-○2ch DI/DO 1ch DI/DO ☆☆功能模块(包括PMC 梯形图命令扩展功能)-○嵌入式以太网-☆C 包B 包A 包○0i Mate -TD-I/O Link 0i -TD 功能规格(2/3)FANUC Series 0i / 0i Mate -TD○:基本功能☆:选项功能-:不可使用FANUC LTDA-91964E : Page 14☆☆☆☆(只1路径)MANUAL GUIDE 0i -☆MANUAL GUIDE i ☆-TURN MATE i ○○动态切换语言显示-☆C 语言执行器/ FANUC PICTURE ☆☆FANUC NCGuide / FANUC NCGuidePro ☆☆8级数据保护-☆基于伺服电机的主轴控制-☆FANUC 程序传输工具☆☆FANUC CNC 设定工具C 包B 包A 包0i Mate -TD0i -TD 功能规格(3/3)FANUC Series 0i / 0i Mate -TD○:基本功能☆:选项功能-:不可使用FANUC LTDA-91964E : Page 15硬件的可靠性和维护FANUC LTDA-91964E : Page 16N e w高可靠性技术、易于维护FANUC Series 0i / 0i Mate -MODEL D ECC 技术ECC 技术ECC (纠错码)是指附加纠错码在传输数据上,万一数据出错也可对其进行纠正的高可靠性技术.方便维修方便维修风扇、电池采用无电缆结构,轻轻一按即可拆装风扇电池采用ECC (纠错码)技术实现高可靠性、采用便于拆装的风扇和电池,提高了可维护性•应用于CNC 内部存储器, FSSB 以及CNC 内部总线•便于推断出有故障的部件•即使在噪声、振动和油雾等严酷工厂环境下也可确保高可靠性FANUC LTDA-91964E : Page 17高性能FANUC LTDA-91964E : Page 18●当程序指令为1 m 时,发送到伺服控制的位置指令以1nm 进行运算.●更平滑的机械移动,可获得高精度的加工表面.●结合 i 伺服可获得更平滑的加工表面.传统插补纳米插补..123403691div = 1nm ..Y( m)1240X( m)3693斜度加工(X:Y=3:1)特点特点结合高速高精度的伺服控制,可获得光滑的加工表面Ne w纳米插补FANUC Series 0i -MODEL D Y( m)X( m)FANUC LTDA-91964E : Page 19AI 轮廓控制FANUC Series 0i -MD高速高精度加工,适用于从零件加工到模具加工插补前加减速,预读多个程序段.(可选择铃形加减速.) 先行前馈最大预读40个程序段各轴加速度设定 根据编程轨迹中的拐角检测自动控制进给速度 自动控制进给速度不超出机床的允许加速度减小刀具轨迹偏差实现高速进给高速、无冲击、平滑的速度控制N e w特点特点FANUC LTDA-91964E : Page 20如果根据机械特性预先输入精度优先和速度优先的参数,就可以通过选择“精度等级”来调整加工条件.加工条件选择功能(1/2)FANUC Series 0i -MODEL D特点特点 设置了高速和高精度加工功能有关的参数调整画面. 分组设定速度优先和精度优先的参数. 可以通过软键操作设定初始参数. 通过选择“精度等级”,加工条件可以在速度优先与精度优先之间进行10级微调,优化工件的加工效果.也可以通过NC 程序指令选择“精度等级”.FANUC LTDA-91964E : Page 21加工时间10秒示例示例加工条件选择功能(2/2)FANUC Series 0i -MODEL DY 轴X 轴使用程序指令选择精度等级.G05.1 Q1 Rx ; (R :精度等级)速度优先精度等级1精度等级选择画面精度优先加工时间8秒精度等级5精度等级10加工时间14秒FANUC LTDA-91964E : Page 22刚性攻丝 主轴定位-无需主轴停止而执行定位指令-缩短循环时间刚性攻丝示例M29 S500 P2 ;G84 Z-50. R-20. F1. ;ZS使用伺服电机旋转刀具-可以使用S 代码指令转速实现由伺服电机进行主轴控制可使用以下指令:N e w基于伺服电机的主轴控制FANUC Series 0i -MODEL D速度控制螺纹切削恒表面速度控制 Cs 轮廓控制特点特点FANUC LTDA-91964E : Page 23提供用于2路径车床的丰富功能,如同步/混合控制、路径间干涉检查等.充实的2路径车床功能FANUC Series 0i -TD (2路径)刀架1刀架2X1Z2Z1X2工件1 工件2利用路径1的程序加工混合控制可在路径间的各轴之间互换移动指令.路径间干涉检查如果由于编程错误或是其它设定错误而使两个刀架互相干涉,在刀架接触之前使之停止.工件夹具刀架1移动指令互换刀架2利用路径2的程序加工特点特点FANUC LTDA-91964E : Page 24优异的操作性FANUC LTDA-91964E : Page 25强化编辑功能、存储卡/数据服务器编辑操作FANUC Series 0i / 0i Mate -MODEL D-支持与PC 一样的拷贝/剪切/粘贴,提高可操作性.-"背景编辑的参考模式"可以在不影响加工的同时检查程序内容.-方便处理在大容量存储卡和数据服务器上的加工程序(0i –D).-可以直接在CNC 画面上编辑加工程序.-可以使用子程序调用以及用户宏程序中的"GOTO" 指令.-CF 卡可完全放入CNC 内, 不需使用固定夹具即可实现DNC 加工CF 卡数据服务器强化程序编辑功能存储卡/ 数据服务器编辑操作N e w-大幅扩展CNC 内置的程序存储器存储容量标准: 512K, 选项: 最大2M (只0i –MD)扩展程序存储容量需使用存储卡程序编辑工具(A08B-9010-J700#ZZ11) 在个人电脑上进行转换后,才能编辑存储卡上的程序.FANUC LTDA-91964E : Page 26动态切换语言显示-无需关断电源,只需简单操作即可切换到其它的语言显示.-操作画面可支持18种语言显示(增加了丹麦语)操作者操作级别= 1刀具偏置值保护级别= 2不能设定操作者操作级别= 3优异的操作性FANUC Series 0i / 0i Mate -MODEL DN e w程序启动确认和各轴状态显示.8级数据保护CNC 的数据按操作人员的级别分别保护.(操作者, 最终用户的管理者, MTB 等)-在专门的画面中设定CNC 数据的保护级别.-使用存储器保护键信号或密码解除保护.可以设定防止误操作-检查数据的有效范围.-更新数据确认.-删除数据确认.-程序启动时的确认.FANUC LTDA-91964E : Page 27支持车间级的全部日常加工操作,包括创建加工程序、检查、设定和实际加工.创建和编辑程序检查程序加工前的设定加工加工后机内检测使用先进的程序编辑功能和丰富的加工循环创建程序逼真的加工模拟方便检查程序使用手动测量和测量循环进行测量,设定刀具偏置值和工件原点偏移值加工时, 除显示加工状态外,显示循环名称和刀具图标加工后在线测量工件, 并将测量结果反馈至刀具偏置值手动内径测量模拟画面⇒⇒⇒⇒⇒特点特点FANUC MANUAL GUIDEi FANUC Series 0i -MODEL D FANUC MANUAL GUIDE i FANUC Series 0i -MODEL DFANUC LTDA-91964E : Page 28FANUC MANUAL GUIDE 0i FANUC Series 0i / 0i Mate -MODEL DFANUC MANUAL GUIDE 0i FANUC Series 0i / 0i Mate -MODEL D 丰富的加工循环丰富的加工循环 铣削加工循环・钻孔・平面・型腔・铣槽车削加工循环・钻孔・车削・切槽・螺纹G 代码和M 代码帮助G 代码和M 代码帮助 文字说明和图形引导ISO 代码编程特点特点操作极其简便的编程引导G 代码帮助画面加工循环输入画面轮廓编程轮廓编程 强大的交点计算功能,方便生成直线和圆弧插补轨迹轮廓编程画面FANUC LTDA-91964E : Page 29FANUC TURN MATE iFANUC Series 0i / 0i Mate -TD特点特点TURN MATE i 无需NC 编程即可完成通用车床的操作选择循环输入数据加工图形化菜单, 操作直观操作操作按照图示和文字说明进行简单的数据输入只需按一个按钮即可开始加工效果效果FANUC LTDA-91964E : Page 30网络支持FANUC LTDA-91964E : Page 31嵌入式以太网FANUC Series 0i -MODEL D嵌入式以太网FANUC Series 0i -MODEL D 标准支持100 Mbps 嵌入式以太网可使用的以太网功能-FTP 文件传输-FOCAS2/以太网-程序传输工具-FANUC LADDER-III -SERVO GUIDE 等N e w特点特点CNC 可以与个人电脑相连, 传输NC 程序和监视CNC 状态FANUC LADDER-IIISERVO GUIDE使用PCMCIA LAN 卡进行简单连接使用以太网的软件工具程序传输工具嵌入式以太网PCMCIA LAN 卡以太网•0i Mate –D 只可以使用PCMCIA LAN 卡.-FANUC LADDER-III, SERVO GUIDE •当连接到10BASE-T 以太网时,需要具有以下功能的HUB.-可使用100BASE-TX, 自动协商, 存储& 转发•以下功能需要快速以太网板-DNC 运行, CNC 画面显示功能, 机床远程诊断功能,CNC 主动消息通知功能FANUC LTDA-91964E : Page 32数据服务器功能FANUC Series 0i -MODEL D数据服务器功能FANUC Series 0i -MODEL D 加工程序可以存储在快速数据服务器的内置CF 卡上-可以在个人电脑和数据服务器之间通过以太网以高速传输加工程序-还可以传输CNC 参数, 刀具信息文件以及其它数据程序传输可以和CNC 内存储的程序一样进行存储器运行和程序编辑-可以执行带有宏语句和子程序的存储器运行-可以编辑存储在CF 卡上的NC 程序以太网存储器/ DNC 运行快速数据服务器程序编辑高速传输NC 程序Series 0i -D特点特点N e wFANUC LTDA-91964E : Page 33强大的内置PMCFANUC LTDA-91964E : Page 34高速和大容量的梯形图Max. 32000 步(0i A 包)Max. 8000 步(0i B 包, 0i Mate)PMC 梯形图命令扩展功能大幅度强化了运算指令,从而可以将复杂的控制编成为简洁易懂的梯形图程序.降低梯形图的开发成本和维护成本功能模块功能以箱形模块的形式表述反复使用的梯形图程序段,并能简单调用降低梯形图开发成本,减少维护用图纸强大的内置PMC 用于对机床和外围设备进行复杂的顺序控制PMC 梯形图命令扩展功能功能模块功能N e w强大的内置PMCFANUC Series 0i / 0i Mate -MODEL D特点特点FANUC LTDA-91964E : Page 35PMC 与PMC/L 的比较FANUC Series 0i / 0i Mate -MODEL D1500 字节3000 字节8000 字节10000 字节内部继电器(R)数据表(D)梯形图☆功能模块编程语言40255符号的字符数注释的字符数最大128KB 最大256KB (☆386KB)程序存储容量92 (☆217)14 (☆24)基本指令数93 (☆218)功能指令数8ms 1级程序执行周期40 个100 个20 个20 个250 个500 个100 个100 个可变定时器(TMR)固定定时器(TMRB/TMRBF)可变计数器(CTR)固定计数器(CTRB)1024/10245000 步☆8000 步PMC/L 256/2561024/1024(☆2048/2048)I/O Link 24000 步☆32000 步梯形图步数C 包B 包A 包0i Mate –MODEL DPMC PMC 类型0i –MODEL D功能☆:选项功能FANUC LTDA-91964E : Page 36丰富的PMC 梯形图开发工具FANUC LADDER-IIIFB 编程画面多窗口显示,操作性良好对具有实际效果的标准梯型图程序进行FB 化 按组别分类显示,方便检索可使用密码保护每个FB 的显示或编辑 自动地址分配可使用FANUC NCGuidePro 在电脑上模拟PMC 梯形图使用功能模块(FB)可以促进梯形图的标准化和再利用FANUC LADDER-IIIFB 编程画面FB 参数和变量FB 梯形图N e w特点特点FB 分组显示FANUC LTDA-91964E : Page 37个性化功能FANUC LTDA-91964E : Page 38使用C 语言编程的个性化操作画面C 语言执行器使用C 语言编程的个性化操作画面C 语言执行器●通过执行C 语言程序,可显示MTB 自己的操作画面,并监视机床的运行状态.●提供大量CNC 和PMC 用的函数.●可以使用触摸屏.N e w存储卡CNC 的显示画面C 语言程序C 语言画面的程序编辑特点特点FANUC LTDA-91964E : Page 39无需编程的机床操作画面创建工具FANUC PICTURE无需编程的机床操作画面创建工具FANUC PICTURE 特点特点●可以在PC 上简单、快捷地创建机床操作画面●使用带触摸屏的机床操作画面,减小了机床操作面板的尺寸●画面数据可通过存储卡存储到CNC 的FROM 中N e w使用FANUC PICTURE 创建画面CNC 画面显示4. FANUC PICTURE处理的画面显示1. 创建画面2. 将画面数据转换成可在CNC 上显示的文件格式存储卡3.画面数据FANUC LTDA-91964E : Page 40操作面板按下一个按键检索宏程序执行宏程序恢复程序号存储当前方式存储当前程序号切换到MEM 方式恢复存储的方式CNC 的处理CNC 的处理只需简单的梯形图程序即可完成宏程序的调用和执行. 刀具测量和刀具交换等宏程序可通过简单的梯形图实现调用和执行. 最多可调用和执行16个宏程序.使用简单的梯形图调用、执行宏程序快捷宏指令调用使用简单的梯形图调用、执行宏程序快捷宏指令调用N e w特点特点FANUC LTDA-91964E : Page 41启动和维护简便FANUC LTDA-91964E : Page 42参数设定支持画面FANUC Series 0i / 0i Mate -MODEL D●强力支持机床的初始设定.●可以方便地选择各种设定和调整画面.●可以通过简单的操作设定参数的初始值.●通过速度环增益参数调整,可在确保稳定性的同时,结合机床的机械特性自动地调整速度环增益.N e w 速度环增益调整画面菜单画面伺服参数画面主轴设定画面各种设定和调整画面可使用光标键方便地选择每个画面特点特点FANUC LTDA-91964E : Page 43各种数据如参数、刀具偏置等存储在FROM 中.- 2 种备份方式 每次通电时备份以指定的周期在通电时备份-也可以手动进行备份.-最多保存3个备份数据-可快速恢复选择的备份数据. 数据自动备份SRAM 参数、刀具偏置等...FROMCNC 程序备份数据1备份数据2备份数据3增强的历史记录功能-可记录以下数据的更新历史.刀具偏置, 工件偏置, 用户宏程序公共变量等.-可记录报警发生时的以下信息.报警信息, 模态数据, 位置信息等.增强的维护功能FANUC Series 0i / 0i Mate -MODEL D 操作历史画面Ne w定期保存故障发生时恢复FANUC LTDA-91964E : Page 44强大的软件工具FANUC LTDA-91964E : Page 45NCGuidePro最终用户的操作培训•CNC 画面•编辑& 操作NC 程序•MANUAL GUIDE iNCGuideN e w可在电脑上学习CNC 操作支持个性化软件的开发FANUC NCGuide / NCGuideProMTB 个性化软件的验证•C 语言执行器, 宏执行器•FANUC PICTURE, FOCAS2•PMC 梯形图适用于FANUC Series 30i / 31i / 32i -MODEL A 及0i / 0i Mate -MODEL D 特点特点FANUC LTDA-91964E : Page 46可在电脑上学习CNC 操作FANUC NCGuide•可培训CNC 和MANUAL GUIDE i•可在EDIT 方式下编辑加工程序和加工循环•可以进行MEM/MDI 方式下的操作和自动运行•可进行加工模拟(实体仿真和刀具轨迹描绘)•可在电脑屏幕上显示MDI 单元并可用鼠标直接操作•支持8.4"、10.4"彩色显示器和标准ONG(M/T)的MDI 单元•各种CNC 数据可输入或输出到电脑上的文件夹•支持网络认证,可使NCGuide 在局域网连接的多台计算机上运行MANUAL GUIDE i CNC 画面特点特点FANUC LTDA-91964E : Page 47支持个性化软件的开发FANUC NCGuidePro•可在PC 上执行PMC 梯形图程序.•可结合CNC 模拟功能进行梯形图的调试.•可结合FANUC LADDER-III 编辑和显示梯形图.•可模拟PMC 轴控制.•利用机床信号模拟功能,可以在接近实际机床的环境下调试梯形图.•可执行使用C 语言执行器/宏执行器创建的个性化软件.•可进行C 语言执行器程序源代码级的调试.用C 语言执行器创建的自定义画面的模拟利用PMC 模拟执行梯形图,操作I/O 信号进行调试.使用机床信号模拟创建的机床操作面板示例FANUC LADDER-III 特点特点FANUC LTD A-91964E : Page 48特点特点通过简单的PC 操作输入/输出加工程序FANUC 程序传输工具适用于FANUC Series 30i / 31i / 32i -MODEL A 及0i -MODEL D N e w程序传输工具操作画面使用鼠标进行传输操作数据传输CNC PCEthernet PC 文件列表CNC 文件列表在同一画面中显示CNC 和PC 的文件列表支持的数据加工程序, 刀具偏置, 用户宏程序变量, 工件原点偏移值以太网连接使用程序传输工具的自动设定画面可方便地与CNC 连接.语言:日语, 英语, 简体中文FANUC LTDA-91964E : Page 49系列扭矩特点适用机械2~5002~30004~22S i 1~53F i 电压2004002004002~200.2~20采用更小型的放大器驱动的高性价比型号S i 200400高加速型号最适用于高速机械适用于机床的进给轴的中惯量型号适用于400V交流输入电压的 i S 型号适用于400V输入电压的 i F 型号适用于400V交流输入电压的 i S 型号特点特点高性能・高可靠性的AC 伺服电机FANUC AC SERVO MOTOR i , i series 车床加工中心磨床车床加工中心工业机械FANUC LTDA-91964E : Page 50●符合国际标准(IEC60034-1)规格一览规格一览FANUC AC SERVO MOTOR i , i series i S1/6000 i S0.3/5000S i i S2/4000200V 400V i S4/4000 i S8/3000i S12 i S22i S2/4000HV i S4/4000HV i S8/3000HV i S12/3000HVi S22 i S0.2/5000 i S0.4/5000 i S0.5/6000扭矩Torque 304050100200300500100020003000130mm 90mm 法兰尺寸Flange size 60mm 40mm 0.20.30.40.5112448121222F i S500/2000HV i S200/2500 i S /2000HV i S /2000HVi S /2000HV i S100/2500HV i S200/2500HV i S300/2000HV i S50/3000HV i S40/4000HV i S100/2500 i S300/2000 i S50/3000 i S500/2000 i S22 i S30/4000 i S40/4000 i S22 i S30/4000HV i F12/3000 i F22/3000 i F30/3000 i F40/3000i F12/3000HV i F22/3000HVi F1/5000 i F2/5000 i F8/3000 i F4/4000 i S2 i S4/5000 i S8 i S12/4000 i S8 i S12/4000HV i S2 i S4/5000HV i F4/4000HV i F8/3000HV Si i 200V 400V 200V 400V 174mm 265mm 380500mm 高性能・高可靠性的AC 伺服电机FANUC LTDA-91964E : Page 510.55~1005.5~221.5~227.5~22特点特点通用机床用主轴宽域输出的主轴,适用于无换挡的机床车床加工中心加工中心高精度机床用液冷主轴中心冷却,适用于主轴直联的机床额定功率系列特点适用机床3.7~113.7~9高性价比通用机床用主轴车床加工中心各类机床使用的AC 主轴电机FANUC AC SPINDLE MOTOR i ,i series i I L i I T i I P i I i I P i I FANUC LTDA-91964E : Page 52FANUC AC SPINDLE MOTOR i I series 最高转速提升@i I @i I P @i I T @i I L 0.55 1.1 1.5 2.2 3.7 5.57.59111518.530374560100αi I 0.5/αi I 1/αi I 1.5/αi I 2/αi I 3/αi I 6/αi I 8/αi I 12/αi I 15/αi I 18/αi I 30/αi I 40/αi I 50/1000010000,10000,10000,10000,10000,8000,7000,7000,7000,600060004500150002000020000120001200012000120001200012000αi I 0.5/αi I 1/αi I 1.5/αi I 2/αi I 3/αi I 6/αi I 8/αi I 12/αi I 15/αi I 30/αi I 40/αi I 60/αi I 100/10000HV 10000HV 10000HV 10000HV 10000HV 10000HV 8000HV 7000HV 7000HV 6000HV 6000HV 4500HV 4000HV αi I P 12/αi I P 15/αi I P 22/αi I P 30/αi I P 40/αi I P 50/αi I P 60/6000600060006000600060004500αi I P 15/αi I P 22/αi I P 40/αi I P 50/αi I P 60/6000HV 6000HV 6000HV 6000HV 4500HVαi I T 1.5/αi I T 2/αi I T 3/αi I T 6/αi I T 8/αi I T 15/200002000012000120001200015000αi I T 1.5/αi I T 2/αi I T 3/αi I T 6/αi I T 8/αi I T 15/20000HV 20000HV 12000HV 12000HV 12000HV 15000HV αi I L 8/αi I L 15/αi I L 26/200001500015000αi I L 8/αi I L 15/αi I L 26/20000HV 15000HV 15000HV200V 200V 400V 200V 400V 200V 400V αi I P 18/ 6000αi I T 22/10000400V αi I 22/7000HV 10000HV22αi I 22/7000,12000αi I T 22/连续额定输出Continuous rated outputkW 规格一览规格一览各类机床使用的AC 主轴电机最新的 i SP 放大器提升了主轴电机低速短时间内的额定扭矩FANUC LTDA-91964E : Page 53(min -1)(kW)(kW)15001511 i I 3/1000015005.53.715007.55.51500117.5(min -1)8000100001000010000(min -1)2000200020002000(Nm)95354770 i I 6/10000 i I 8/10000 i I 12/8000 i SVSP 放大器(主轴)7.5111115FANUC AC SPINDLE MOTOR i I series 750119 i I P 8/60007505.53.77507.55.575097.5600060006000600010001000120012001407095114 i I P 12/6000 i I P 15/6000 i I P 18/60007.511→7.515→1115→11特点特点规格一览规格一览●大功率、结构紧凑●高效率、低发热的主轴HRV 控制●电机温度信息便于维护高可靠性、高性能价格比的AC 主轴电机短时间额定短时间额定连续额定连续额定短时间额定最高转速基本转速输出扭矩型号FANUC LTDA-91964E : Page 54i SVSP 不要 i SVSP励磁AC200V 停电检测回路外部停电检测器(继电器等)DOPMCCNC DI ESP 抱闸控制DO PMC CNC DI AC200V 励磁ESP内置停电检测回路内置停电检测回路内置停电检测回路、只需简单结构即可实现停电保护功能抱闸控制外部停电检测器(继电器等)对应于βi SVSP 单元的重力轴防落功能FANUC LTDA-91964E : Page 55伺服放大器FANUC Series 0i / 0i Mate -MODEL D (1/2)使用0i / 0i Mate-MODEL D 时,请从下表选择放大器.说明订货号型号系列A06B-6165-H202#H56020/20-11A06B-6165-H201#H56020/20-7.5A06B-6165-H311#H56020/20/40-7.5 i 系列主轴电机(无传感器型)A06B-6165-H223#H56040/40-15A06B-6165-H333#H56040/40/40-15A06B-6165-H312#H56020/20/40-11A06B-6165-H343#H56040/40/80-15A06B-6164-H343#H58040/40/80-15A06B-6164-H333#H58040/40/40-15A06B-6164-H312#H58020/20/40-11A06B-6164-H311#H58020/20/40-7.5A06B-6164-H223#H58040/40-15A06B-6164-H202#H58020/20-11 i 系列主轴电机( i M, i MZ 传感器型)A06B-6164-H201#H58020/20-7.5 (表1)(*) 使用在0i / 0i Mate-MODEL D 上的放大器的订货号与目前的型号不同.(当前型号: A06B-6134-H***#A 或#C 或#D) i SVSP 系列FANUC LTDA-91964E : Page 56伺服放大器FANUC Series 0i / 0i Mate -MODEL D (2/2)说明订货号型号系列200V400VA06B-6142-H***A06B-6152-H***主轴放大器B 型200V400VA06B-6117-H***A06B-6127-H***伺服放大器200V400VA06B-6132-H***A06B-6133-H***1轴,I/O Link 接口200VA06B-6136-H*** (注)2轴, FSSB 接口200V400VA06B-6130-H***A06B-6131-H***1轴, FSSB 接口200V400VA06B-6141-H***A06B-6151-H***主轴放大器A 型200V400VA06B-6140-H***A06B-6150-H***电源模块 i 系列 i SV 系列(表2)FANUC LTDA-91964E : Page 57使用一键设定、一键调整、伺服向导改善加工形状精度使用一键设定、一键调整、伺服向导改善加工形状精度FANUC LTDA-91964E : Page 58参数设定支持(伺服、一键设定)参数设定支持(伺服、一键设定)软键按压2次、最适合一般数控机床的电机参数设定就可以完成(标准参数)和机械特性相关的,最优化的参数可以通过使用伺服向导来获得。

Fanuc0imd数控系统的功能表

圆柱插补

-

螺旋插补

圆弧插补+最大2轴直线插补

○

螺纹切削、同步进给

○

多头螺纹切削

-

螺纹切削中的回退

-

连续螺纹切削

-

变螺距螺纹切削

-

多边形加工

-

主轴间多边形加工

-

跳过

G31

○

多步跳过

J849

☆

高速跳过

输入点数为4位

○

扭矩极限跳过

○

返回参考点

G28

○

返回参考点检测

G27

○

返回第2参考点

○

返回第3/第4参考点

○

控制输入/输出

○

选择程序段跳过

9个

○

最大指令值

±9位数

○

程序号

O4位数

○

外部存储和子程序调用功能

○

顺序号

N5位数

○

绝对/增量指令

在同一程序段可混用

○

小数点输入/计算器小数点输入

○

10倍输入单位

○

直径/半径指定

○

平面选择

G17、G18、G19

○

旋转轴指定

-

旋转轴的翻转

-

极坐标指令

○

-

坐标系设定

○

自动坐标系设定

动态图形描绘、刀具轨迹描绘

S790

-

工件形状

6种类型

-

绘图坐标

8种类型

-

调整向导

校准

触指位置、长度、直径、位移

S790

-

刀具测量

铣削刀具、车削刀具

-

工件调整

表面、外/径、宽度、C轴、倾角、拐角

FANUC对刀功能

第1章

概述

145-101-132-04 P-1 第 1 章 概述

自动刀具长度测量和刀具破损检测功能可用于注册作为补偿值的主轴安装刀具的长度,通过执行控制装置内已 注册的宏程序并利用工作台上安装的刀具检测器自动检测刀具破损。

此规格包括以下功能。

< 硬件 >

(1) 刀具检测器

< 软件 >

(1) 跳步功能 (2) 用户宏 (3) 工作坐标系选择 (G54~G59)

(BREAKAGE ALLOWANCE)

#114=153

(DRY RUN SWITCH INVALID M-CODE)

#115=154

(DRY RUN SWITCH VALID M-CODE)

#116=155

(TOOL CHECKER VALID M-CODE)

#117=54

(TOOL CHECKER AIR-BLOW ON M-CODE)

O8600(QM3-715-10-007 1/5, TOOL-CHECKER DATA SETTING)

#110=520

(MACRO VALIAVLE BASE NUMBER)

#111=180.0

(MEASUREMENT SPEED)

#112=2000.0

(RAPID SPEED)

#113=0.25

第 2章

使用自动刀具长度测量和刀具破损检测功能之前 ........................................ 2

1. 初始设定程序 .............................................................................................................................. 2

FANUC Series Oi MD 控制系统代码指令

G40

刀具半径补偿取消*

G84

攻丝循环

G41

7 刀具半径左补偿

G85

镗孔循环

G42

刀具半径右补偿

G86

镗孔循环

G43

8 正向刀具长度补偿

G44

负向刀具长度补偿

G87

背镗循环

G88

镗孔循环

G45

刀具偏置值增加

G89

镗孔循环

G46

刀具偏置值减小

G47

0 2倍刀具偏置值

G48

1/2倍刀具偏置值

G90

3 绝对值指令*

G98

10 固定循环返回到初始平面*

G99

固定循环返回到R平面

注:1.“*”为开机时系统的起始设定功能即默认值如G40、G49、G80等。

2.属于“00组群”的G代码为非模态G代码;“00组群”以外的G代码为模态G代码。

3.在同一程序段中,同一组群的G代码仅能设定一个。若重复设定,则以最后一个G代码有效。

Sheet1

共1页

2168834207.xls

G05

0 高速循环加工

G31

0 跳跃功能

G33

1 等螺距螺纹切削

G37

0 刀具长度自动测量

G39

拐角偏置圆弧插补

G93

5 时间倒数进给

辅助功能M指令

M00

程序暂停

M01

选择停止

M02

程序结束

M03

主轴正转

M04

主轴反转

M05

主轴停止

M06

换刀

M08

冷却液开

G62

15 自动拐角倍率

G63

攻丝方式

G64

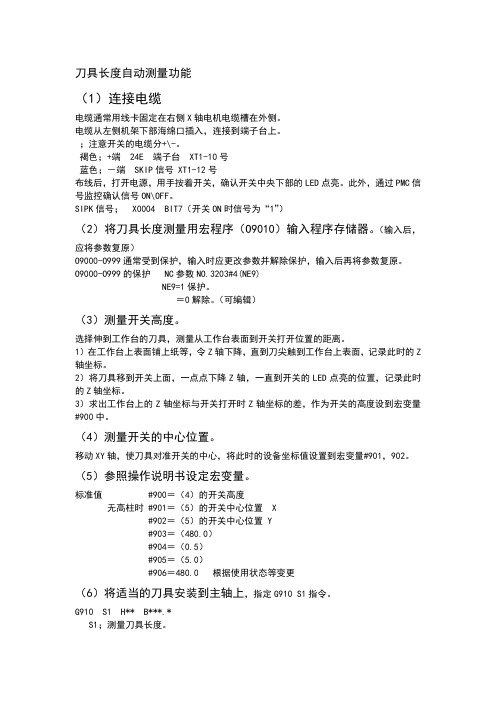

刀具长度自动测量功能

刀具长度自动测量功能(1)连接电缆电缆通常用线卡固定在右侧X轴电机电缆槽在外侧。

电缆从左侧机架下部海绵口插入,连接到端子台上。

;注意开关的电缆分+\-。

褐色;+端 24E 端子台 XT1-10号蓝色;-端 SKIP信号 XT1-12号布线后,打开电源,用手按着开关,确认开关中央下部的LED点亮。

此外,通过PMC信号监控确认信号ON\OFF。

SIPK信号; X0004 BIT7(开关ON时信号为“1”)(2)将刀具长度测量用宏程序(O9010)输入程序存储器。

(输入后,应将参数复原)O9000-O999通常受到保护,输入时应更改参数并解除保护,输入后再将参数复原。

O9000-O999的保护 NC参数NO.3203#4(NE9)NE9=1保护。

=0解除。

(可编辑)(3)测量开关高度。

选择伸到工作台的刀具,测量从工作台表面到开关打开位置的距离。

1)在工作台上表面铺上纸等,令Z轴下降,直到刀尖触到工作台上表面,记录此时的Z 轴坐标。

2)将刀具移到开关上面,一点点下降Z轴,一直到开关的LED点亮的位置,记录此时的Z轴坐标。

3)求出工作台上的Z轴坐标与开关打开时Z轴坐标的差,作为开关的高度设到宏变量#900中。

(4)测量开关的中心位置。

移动XY轴,使刀具对准开关的中心,将此时的设备坐标值设置到宏变量#901,902。

(5)参照操作说明书设定宏变量。

标准值 #900=(4)的开关高度无高柱时 #901=(5)的开关中心位置 X#902=(5)的开关中心位置 Y#903=(480.0)#904=(0.5)#905=(5.0)#906=480.0 根据使用状态等变更(6)将适当的刀具安装到主轴上,指定G910 S1指令。

G910 S1 H** B***.*S1;测量刀具长度。

H;补偿号(测量结果输入到这里)B;临时的刀具长度(根据主轴锥形的规线用量尺等测量到刀尖的距离)开始先用TRVS LOW,然后在将单程序段置于ON下慢慢测量。

数控铣床型号XK714D(汉川机床厂)

数控铣床型号:XK714D(汉川机床厂)一、主要技术规格

二、主要指令功能(FANUC 0i-MATE-MB系统)

1.G代码

2.辅助功能(M功能)

当地址M之后指定数值时,代码信号和选通信号被送到机床。

机床使用这些信号去接通或断开它的各种功能。

通常,在一个程序段中仅能指定一个M代码。

在某些情况下,对于一些机床也可以最多指定三个M代码。

M 代码:

M00 :程序停止。

M01 :选择停止。

M02 :程序结束。

M03 :主轴正转。

M04 :主轴反转。

M05 :主轴停止。

M08 :冷却液开。

M09 :冷却液关。

M30 :程序结束,程序返回开始。

M98 :调用子程序。

M99 :子程序返回。

子程序的执行

子程序由主程序或子程序调用。

调用子程序的指令格式如下:

如果省略了重复次数, 则认为重复次数为1次。

(例) M98 P51002 ;

表示号码为1002的子程序连续调用5次。

M98 P_ 也可以与移动指令同时存在于一个程序

段中。

(例) X1000 M98 P1200 ;

此时, X移动完成后,调用1200号子程序。

(例) 从主程序调用子程序执行的顺序

在子程序中调用子程序与在主程序中调用子程序的情况一样。

3.换刀功能(T功能)

无换刀功能

4.宏程序编程

采用B类宏程序。

5、机床外观

6、面板照片

FANUC 0i-MB系统控制面板

FANUC 0i-MB系统数字控制面板。

FANUC 0i系统刀具功能

FANUC 0i系统功能——刀具功能(T功能)0i有两种刀具功能:一种是刀具选择功能,另一种是刀具寿命管理功能。

一、刀具选择功能在地址T后指定数值(最多8位)用来选择机床上的刀具。

在一个程序段中,只能指定一个T代码。

当移动指令和T代码在同一程序段中指定时,指令的执行有以下两种方法:(1)移动指令和T代码同时执行;(2)移动指令执行完后,再执行T功能指令。

具体选择哪种方法,取决于机床制造场的规定。

二、刀具寿命管理功能同种刀具被分成许多组,对每组指定刀具寿命(使用的时间和次数)。

运行中累计每组刀具使用的刀具寿命、在同组中以预定的顺序选择和使用下一把刀具的功能称为刀具寿命管理。

表格 1 刀具寿命管理数据(n把刀具)格式根据加工程序中指定的刀具组选择刀具,进行刀具寿命管理。

1、 刀具寿命管理数据:包括刀具组数、刀具号、指定刀具补偿值的代码和刀具寿命值。

● 刀具组数:能储存的最大组数和每组的刀具数,由参数GS1/GS2(No.6800#0、#1)来设定。

注:当改变参数No.6800的0位或1位的GS1或GS2时,用G10L3指令重新存储刀具寿命管理数据(原有数据全部清除)。

否则,不能设置新数据。

● 刀具号:在T 之后指定4位数据。

● 指定刀具补偿值代码:分为H 代码(刀具长度补偿)和D 代表格 2 加工程序的刀具选择选刀← →→码(刀具半径补偿)。

当有400个刀具补偿时,能储存的刀具补偿值代码的最大号是255。

注:当指定刀具补偿值的代码不用时,补偿值不能存储。

●刀具寿命值:使用次数(计数)或使用时间(分钟)指定刀具寿命。

⏹使用次数:在CNC单元从复位状态进入自动运行状态之后,刀具每使用一次,寿命加1次。

注:即使在程序中同一组号指定不止一次时,使用次数计数也只加1,并且不选择新刀具。

⏹使用时间:当指定刀具交换(M06)时,对由刀具组号指定的刀具开始刀具寿命管理。

在刀具寿命管理中,被用刀具在切削期间以4秒为单位计算,不足4秒不计时间。

FANUC 系统常用功能

FANUC 系统常用功能1、控制轴数(Controlled Axes)CNC控制的进给伺服轴总数/每一轨迹。

2、联动控制轴数(Simultaneously Controlled Axes)每一轨迹同时插补的进给伺服轴数。

3、PMC控制轴(Axis control by PMC)由PMC(可编程机床控制器)控制的进给伺服轴。

控制指令编在PMC的程序(梯形图)中,因此修改不便,故这种方法通常只用于移动量固定的进给轴控制。

4、Cs轮廓控制(Cs contouring control)(T系列)车床系统中,主轴的回转位置(转角)控制不是用进给伺服电动机而由FANUC主轴电动机实现。

主轴的位置(角度)由装于主轴(不是主轴电动机)上的高分辨率编码器检测,此时主轴是作为进给伺服轴工作,运动速度为:度/分,并可与其它进给轴一起插补,加工出轮廓曲线。

Cs轴控制必须使用FANUC的串行主轴电动机,在主轴上要安装高分辨率的脉冲编码器,因此,用Cs轴进行主轴的定位精度要高。

5、增量编码器(Increment pulse coder)回转式(角度)位置测量元件,装于电动机轴或滚珠丝杠上,回转时发出等间隔脉冲表示位移量。

由于码盘上没有零点,故不能表示机床的位置。

只有在机床回零,建立了机床坐标系的零点后,才能表示出工作台或刀具的位置。

使用时应该注意的是,增量编码器的信号输出有两种方式:串行和并行。

CNC单元与此对应有串行接口和并行接口。

6、绝对值编码器(Absolute pulse coder)回转式(角度)位置测量元件,用途与增量编码器相同,不同点是这种编码器的码盘上有绝对零点,该点作为脉冲的计数基准。

因此计数值既可以映位移量,也可以实时地反映机床的实际位置。

另外,关机后机床的位置也不会丢失,开机后不用回零点,即可立即投入加工运行。

与增量编码器一样,使用时应注意脉冲信号的串行输出与并行输出,以便与CNC单元的接口相配。

(早期的CNC系统无串行口。

FANUCPMC地址对照表

FANUCPMC地址对照表包含0-0i,16.18.16i 15i等PMC地址对照表PMC信号表贵阳小河区兴航数控技术服务中心1包含0-0i,16.18.16i 15i等PMC地址对照表各轴各方向锁住: +MIT1--+MIT4; (-MIT1)―(-MIT4) 启动锁住: STLK 辅助功能锁住: AFL M功能BCD代码:M11,M12,M14,M18;M21,M22,M24,M28G132/0.1.2.3G134/0.1.2.3M功能代码: M00-M31 M00,M01,M02,M30代码M功能(读M代码): MF 进给分配结束: DEN S功能BCD代码:S11,S12,S14,S18; S21,S22,S24,S28S功能代码: S00-S31 S功能(读S代码): SF T功能BCD代码:T11,T12,T14,T18; T21,T22,T24,T28T功能代码: T00―T31 T功能((读M代码): TF T4位数(BCD码):T31―T48 结束: FINMST结束: MFIN,SFIN,TFIN,BFIN 倍率无效: OVC 外部复位: ERS 复位: RST NC准备好: MA 伺服准备好: SA手动数据输入已启动: DST 自动(存储器)方式运行: OP 程序保护: KEY 工件号检: PN1,PN2,PN4,PN8,PN16 外部动作指令: EF 进给轴硬超程: *+LX,*+LY,*+LZ,*+L4;*-LX,*-LY*+L1--*+L4; *-L1--*-L4 (16)G114/0.1.2.3 G116/0.1.2.3G114/0.1.2.3 G116/0.1.2.3伺服断开:SVFX,SVFY,SVFZ,SVF4 位置跟踪: *FLWU 位置误差检测: SMZ 手动绝对值: *ABSM 镜像: MIRX,*****4 螺纹倒角: CDZ 系统报警: AL 贵阳小河区兴航数控技术服务中心G120/0;G127/12包含0-0i,16.18.16i 15i等PMC地址对照表电池报警: BAL DNC加工: DNCI 跳转: SKIP主轴转速到达: SAR 主轴停止转动: *SSTP 主轴定向: SOR 主轴转速倍率:SPA,SPB,SPC,SPD 主轴转速倍率: SOV0―SOV7主轴换挡: GR1,GR2(T) GR1O,GR2O,GR3O(M) 串行主轴正转: SFRA 串行主轴反转: SRVAS12位代码输出: R01O―R12O S12位代码输入: R01I―R12I SSIN SGN 机床就绪: MRDY(参数设) 主轴急停: *ESPA 定向指令: ORCMA 定向完成: ORARAF172/0-F173/3G124/0-G125/3F172/0-F173/3G124/0-G125/3贵阳小河区兴航数控技术服务中心3包含0-0i,16.18.16i 15i等PMC地址对照表T系列M系列附录1:PMC-SB7 地址表(按照功能排序)功能信号名称符号地址G092#4 G092#3 G092#2 F177#7 F177#6 F177#4 F177#1 F177#2 F177#5 F177#3 G58#1 G58#2Power Mate后台操作信号Power Mate读/写报警信号Power Mate读/写进行中信号从装置诊断选择信号从装置参数选择信号从装置程序选择信号从装置外部读开始信号从装置读/写停止信号通过I/O Link的数据输入/输出功能从装置宏变量选择信号从装置外部写开始信号外部阅读机开始信号外部阅读机/穿孔机停止信号外部穿孔机开始信号I/O Link检测信号从装置I/O Link选择信号I/O Link指定信号阅读机/穿孔机报警信号阅读机/穿孔机忙信号F177#0 F053#3 F53#2 组号指定信号组号输出信号外部阅读机开始信号外部穿孔机开始信号外部I/O设备控制外部阅读机/穿孔机停止信号后台编辑信号阅读机/穿孔机忙信号阅读机/穿孔机报警信号报警信号G125 F090#0报警信号电池报警信号异常负载检测忽略信号伺服轴异常负载检测信号第1主轴异常负载检测信号第2主轴异常负载检测信号异常负载检测位置显示忽略一个程序段内的多个M指令英/公制转换分度转台分度功能(M系列)位置显示忽略信号~第2M功能代码信号~~F015 第3M功能代码信号~M 315 第2M功能选通信号第3M功能选通信号F016~F017英制输入信号B轴夹紧信号B轴松开信号B轴夹紧完成信号包含0-0i,16.18.16i 15i等PMC地址对照表F104B轴松开完成信号到位检测到位检测信号~INP4AI先行控制先行控制方式信号F1位数进给F1位进给选择信号(M系列) 误差检测(T系列) 超程信号倍率取消进给速度倍率跳过任选程序段/跳过附加任选程序段误差检测信号超程信号倍率取消信号*-L1~*-L1~*-L4 G116进给速度倍率信号~选择跳过程序段信号~BDT9 选择跳过程序段检测信号MBDT1,*****DT9~G044#0,G045 G004#0,F005外部键盘输入方式选择信号G066#1键代码信号~外部键输入键代码读信号键代码读取完成信号键输入无效信号F053#1 G118 G120 G000,G001*+ED1~*+ED4 *-ED1~*-ED4编程屏幕显示方式信号外部减速外部减速信号外部数据输入的数据信号~ED15 外部数据输入的读信号外部数据输入的读取完成信号外部数据输入外部数据输入的检索完成信号外部数据输入的地址信号~~#6外部数据输入的检索取消信号外部运动功能(M系列) 外部程序输入外部工件号检索扩展型外部工件号检索外部操作信号外部程序输入启动信号工件号检索信号PN1,PN2,PN4,PN8,PN16G058#0 G009#0~4 G024#0~#7 G025#0~#5 G025#7 G054,G055 F054,F055扩展工件号检索信号~EPN13 扩展工件号检索开始信号用户宏程序输入信号~UI015用户宏程序运行时间和零件的计数显示清屏/自动用户宏程序输出信号所需零件计数达到信号多种用途的积分器启动信号自动清屏无效信号UO000~UO015UO100~UO~F059包含0-0i,16.18.16i 15i等PMC地址对照表简单同步控制斜轴控制简单同步轴选择信号~简单同步手动进给轴选择信号对于垂直轴角度控制轴无效换刀信号换刀复位信号独立换刀信号刀具寿命到期通知信号刀具寿命管理独立换刀复位信号刀具跳过信号新刀具选择信号刀具组号选择信号TL01~TL256G047#0~G48#0 G049#0G050#1~-TL01~~#6刀具寿命计数倍率信号~*TLV9自动刀具长度测量(M系列)/自动刀具偏置(T系列)-测量位置到达信号刀具偏移量写入方式选择信号- +MIT1,,#4 -MIT1,,#5G039#0~#5-刀具偏置值测量B的输入(T 系列)刀具偏移量写入信号-刀具偏移号选择信号~OFN5 工件坐标系偏移量写入方式选择信号工件坐标系偏移量写入信号- - - - F122#0刀具偏置值测量A的输入(T系列)位置记录信号辅助功能结束信号主轴功能结束信号刀具功能结束信号高速M/S/T/B接口第2辅助功能结束信号第2M功能结束信号第3M功能结束信号高速接口的外部操作信号外部操作功能结束信号高速跳转信号固定循环(M系列)/孔加工固定循环(T系高速跳转状态信号攻丝信号包含0-0i,16.18.16i 15i等PMC地址对照表伺服关闭(机械手轮) 伺服/主轴电动机速度检测循环启动/进给伺服关断信号~电机速度检测功能使能信号伺服电机速度检测信号主轴电机速度检测信号循环启动进给暂停信号G027#7 F102 F106暂停自动运行信号循环启动灯信号进给暂停灯信号Cs轮廓控制轴运动状态的输出实际主轴速度输出恒表面切削线速度控制Cs轮廓控制转换信号Cs轮廓控制转换结束信号轴移动信号~MV4 轴移动方向信号~MVD4实际主轴速度信号~,F041 恒表面切削速度信号主轴停止完成信号主轴松开信号SPSTP SUCLP *SUCPF SCLPF002#2 G028#6 F038#1 G028#4 F038#0C C C C多主轴控制(T系列)主轴松开完成信号主轴夹紧信号主轴夹紧完成信号C G078#0~G079#3 G080#0~SHB00~SHB11G081#3SHA00~SHA11,#2 CTH1B,CTH2BG074#3,#2主轴定向主轴串行输出/主轴模拟输出主轴定向外部停止位置指令信号转矩限制指令LOW信号(串行主轴) 转矩限制指令HIGH信号(串行主轴) 离合器/齿轮信号(串行主轴)CCW指令信号(串行主轴)CW指令信号(串行主轴)定向指令信号(串行主轴) 机床就绪信号(串行主轴) 报警复位信号(串行主轴) 急停信号(串行主轴)包含0-0i,16.18.16i 15i等PMC地址对照表主轴选择信号(串行主轴)动力线切换结束信号(串行主轴)软启动/停止取消信号(串行主轴)速度积分信号(串行主轴)输出切换请求信号(串行主轴)动力线状态检测信号(串行主轴)准停位置改变指令信号(串行主轴)准停位置改变时的旋转方向指令信号(串行主轴)准停位置改变时的最短距离指令信号(串行主轴)速度微分方式指令信号(串行主轴)模拟倍率信号(串行主轴)增量指令外部设定定向信号(串行主轴)主轴切换主MCC接点状态信号(串行主轴)主轴切换HIGH MCC接点状态信号(串行信号)磁传感器定向指令信号(串行主轴)从动运行方式指令信号(串行主轴)电机动力切断指令信号(串行主轴)断线检测无效信号报警信号(串行主轴)速度零信号(串行主轴)速度检测信号(串行主轴)速度到达信号(串行主轴)包含0-0i,16.18.16i 15i等PMC地址对照表负载检测信号1(串行主轴)负载检测信号2(串行主轴)转矩限制信号(串行主轴)定向结束(串行主轴)动力线切换信号(串行主轴)主轴切换完成信号(串行主轴)输出切换信号(串行主轴)输出切换完成信号(串行主轴)从动运行状态信号(串行主轴)位置编码器定向接近信号(串行主轴)磁传感器定向完成信号(串行主轴)磁传感器定向接近信号(串行主轴)增量定向方式信号(串行主轴)电机激磁关断状态信号主轴停信号G030主轴定向信号主轴速度倍率信号~SOV7主轴速度控制主轴速度到达信号主轴使能信号齿轮档选择信号(M型换档)GR1О,GR2О,GR3ОF034#0~#2 G028#1,#2 F036#0F037#3~―齿轮档选择信号(T型换档S12位代码信号О~R12О主轴速度波动的检测主轴波动检测报警信号主轴同步控制信号主轴同步控制主轴同步速度控制结束信号主轴相位同步控制结束信号手轮进给手轮进给轴选择信号G038#3F044#4HS1A~~#3 HS2A~~#7主轴相位同步控制信号主轴同步控制报警信号包含0-0i,16.18.16i 15i等PMC地址对照表HS3A~~手轮进给量选择信号(增量进给信号)手轮中断手轮中断轴选择信号手动返回参考点选择信号手动返回参考位置MP1,,#5 HS1IA~~#3 HS2IA~~#7 HS3IA~~#3手动返回参考点选择检测信号手动返回参考点减速信号~*DEC4 返回参考点结束信号~ZP4+J1~+J4 -J1~-J4F004#5 X009 F094 G100 G102―参考点建立信号~进给轴和方向选择信号JOG进给/增量进给手动进给速度倍率信号~,G011 手动快速移动选择信号CNC就绪信号过载转矩信号F066#5CNC就绪信号小孔步进钻孔循环(M系列)状态输出信号单程序段跳转功能伺服就绪信号小深孔钻削进行中信号快速进给信号切削进给信号单程序段信号单程序段检测信号F004#3跳转信号- 启动锁住信号互锁信号- 各轴互锁信号~各轴和各方向手动进给互锁信+MIT1,,#4 号启动锁住/互锁各轴和各方向手动进给互锁信号各轴和方向互锁信号切削程序段开始互锁信号程序段开始互锁信号坐标轴方向存储行程限位开关信号存储行程极限选择信号存储行程极限检测1存储行程外部设定信号行程限位解除信号行程限位到达信号存储行程极限检查2,3-MIT1,,#5 +MIT1~~#3---MIT1~~+LM1~+LM4 -LM1~-LM4G110-G007#4行程限位3解除信号包含0-0i,16.18.16i 15i等PMC地址对照表绝对位置检测绝对位置检测器电池零报警信号绝对位置检测器电池电压低报警信号先行控制方式信号F073#0 F073#1 F073#2 F073#4先行控制(M系列)软操作面板信号(MD1)O软操作面板信号(MD2)O软操作面板信号(MD4)O软操作面板信号(ZRN)O软操作面板信号(+J1~+J4)+J1O~+J4OF081#0,#2,#4,#6F081#1,#3,#5,#7F077#6 F077#0 F077#1 F077#2F077#3 F076#0 F076#1 F079,F080 F078 F076#4软操作面板信号(-J1~-J4)O~-J4O软操作面板信号(RT)O软操作面板信号(HS1A)O软操作面板信号(HS1B)O软操作面板信号(HSIC)O软操作面板信号(HS1D)O软操作面板信号(MP1)O软操作面板信号(MP2)O软操作面板信号(*JV0~*JV15)*JVO0~*JV15O软操作面板信号(*FV0~*FV7)*FV0O~*FV7O软操作面板信号(ROV1)ROV1O软操作面板返回第2参考位置/返回第3,第4参考位置多级跳转复合固定循环(M系列)/固定循环(T系列)卡盘/尾架屏蔽(T系列)撞块式参考位置设定DNC运行空运行软操作面板信号(ROV2)ROV2OF076#5 软操作面板信号(BDT)OF075#2 软操作面板信号(SBK)OF075#3 软操作面板信号(MLK)OF075#4 软操作面板信号(DRN)OF075#5 软操作面板信号(KEY1~KEYOF075#6KEY4)软操作面板信号(*SP)OF075#7 软操作面板通用开关信号OUT0~O第2参考位置返回结束信号~ZP24 F096 第4参考位置返回结束信号~ZP44跳转信号SKIP2~SKIP6,SKIP7,SKIP8F100 X004#2 ~#6,#0#1第3参考位置返回结束信号~倒角信号― 尾架屏蔽选择信号冲撞式参考位置设定的扭矩极限到达信号DNC运行选择信号― CLRCH1~CLRCH8F180F003#4DNC运行选择确认信号空运行信号空运行检测信号包含0-0i,16.18.16i 15i等PMC地址对照表转矩限制跳转(T系列)补偿值输入螺纹切削快速移动倍率用PMC或个人计算机直接运行转矩极限到达信号~TRQL8 主轴测量选择信号主轴1测量信号主轴2测量信号螺纹切削信号快速进给倍率信号F114 ―ROV1,RO,#11%快速进给倍率选择信号O1%快速进给倍率信号OV0~HRO~#6 直接运行选择信号G136 G200控制轴选择信号(PMC轴控制)EAX1~EAX4轴控制高级指令信号EASIP1 to EASIP4EC0A~~#6轴控制指令信号(PMC轴控制)EC0B~~#6 EC0C~~#6 EC0D~~#6 EIF0A~,G145控制轴进给速度信号EIF0B~,G157 EIF0C~,G169 EIF0D~,G181轴控制指令读入信号(PMC轴控制)EID0A~~G149轴控制数据信号(PMC轴控制)EID0B~~G161 EID0C~~G173 EID0D~~G185 控制轴指令读入完成信号(PMC轴控制)PMC轴控制复位信号(PMC轴控制)PMC轴控制/PMC轴速度控制功能轴控制暂停信号(PMC轴控制)程序段停无效信号(PMC轴控制)程序段停止信号(PMC轴控制)包含0-0i,16.18.16i 15i等PMC地址对照表EM11A~,F142辅助功能代码信号(PMC轴控制)EM11B~,F145 EM11C~,F148 EM11D~,F151 辅助功能选通信号(PMC轴控制)辅助功能结束信号(PMC轴控制)伺服关闭信号(PMC轴控制)缓冲禁止信号(PMC轴控制)累积的零位检测信号PMC轴控制控制轴选择状态信号(PMC轴控制)到位信号(PMC轴控制)零跟随误差检测信号(PMC轴控制)报警信号(PMC轴控制)轴移动信号(PMC轴控制)辅助功能执行信号(PMC轴控制)负向超程信号(PMC轴控制)包含0-0i,16.18.16i 15i等PMC地址对照表正向超程信号(PMC轴控制)*FV0E~OROV1E,,#1进给速度倍率信号(PMC轴控制)倍率取消信号(PMC轴控制) 快速进给倍率信号(PMC轴控制) 空运行信号(PMC轴控制) 手动快速进给选择信号(PMC轴控制)倍率0%信号(PMC轴控制OV0 F129#5 跳转信号(PMC轴控制X004#6EADEN1~分配结束信号(PMC轴控制) F112EADEN4缓冲器满信号(PMC轴控制)EACNT1~F182EACNT4G032#0G0~R01I~R12I33#3 G034#0~R01I2~R12I2G035#3 G036#0~R01I3~R12I3G037#3G199#0控制信号(PMC轴控制) PMC控制主轴速度输出控制信号主轴电机速度指令信号PMC的主轴输出控制主轴电机指令输出极性选择信号主轴电机指令极性选择信号I/O Link β系列伺服电动机手摇轮接口(外部设备控制)急停VRDY OFF报警忽略信号跟踪程序再启动位置开关辅助功能/第2辅助手摇脉冲发生器选择信号手摇脉冲发生器选择信号急停信号所有轴VRDY OFF报警忽略信号各轴VRDY OFF报警忽略信号~跟踪信号程序再启动信号程序再启动中信号位置开关信号~PSW16F002#4F070#0~F071#7辅助功能代码信号~~F013 辅助功能选通信号包含0-0i,16.18.16i 15i等PMC地址对照表M译码信号主轴功能代码信号~~F025 主轴功能选通信号刀具功能代码信号~~F029 刀具功能选通信号第2辅助功能代码信号~~F033 第2辅助功能选通信号F007#3结束信号分配结束信号辅助功能锁住多边形车削辅助功能锁住信号辅助功能锁住检查信号多变形同步中信号所有轴机床锁住信号机床锁住― G108各轴机床锁住信号~MLK4 所有轴机床检测信号手动绝对值ON/OFF手动绝对值信号手动绝对值检测信号主轴选择信号多主轴控制(T系列)各主轴停信号齿轮档选择信号(输入)第2位置编码器选择信号主轴使能信号G106 F108镜像存储器保护键镜像信号~MI4 镜像检测信号~MMI4存储器保护信号~~#6 方式选择信号,MD2,~#2 手动数据输入选择检测信号自动运行选择检测信号存储器编辑选择检测信号手轮进给选择检测信号增量进给选择检测信号JOG进给选择检测信号示教选择检测信号方式选择刚性攻丝刚性攻丝信号主轴的转向信号包含0-0i,16.18.16i 15i等PMC地址对照表刚性攻丝过程中信号刚性攻丝主轴选择信号刚性攻丝回退刚性攻丝回退启动信号RGTSP1,RGTSP2G061#4,#5―F066#1刚性攻丝回退结束信号外部复位信号复位和倒回信号G053#3复位和倒回复位信号倒回信号中断型用户宏程序用户宏程序中断信号包含0-0i,16.18.16i 15i等PMC地址对照表T 系列M系列附录2:PMC-SB7地址表(按符号、字母排序)组别符号*+ED1~*+ED4 *+L1~*+L4 *-ED1~*-ED4 *-L1~*-L4 *ABSM信号名称地址外部减速信号超程信号外部减速信号超程信号手动绝对值信号轴夹紧完成信号轴松开完成信号*BSL程序段开始互锁信号显示自动清屏取消信号*CSL*DEC1~*DEC4 *EAXSL切削程序段开始互锁信号参考点返回减速信号控制轴选择状态信号(PMC轴控制)急停信号*ESP G008#4急停信号(串行主轴)*ESPB G075#1 *FLWU **FV0~*FV7 *FV0E~*FV7E *FV0O~*FV7O跟踪信号进给速度倍率信号进给速度倍率信号(PMC轴控制)软操作面板信号(*FV0~*FV7)F078*HROV0~*HRO快速进给倍率信号~#6 *IT *IT1~*IT4 *JV0~*JV15 *JV0O~*JV15O*PLSST *SCPF *SP *SSTP互锁信号各轴互锁信号手动进给速度倍率信号,G011 软操作面板信号(*JV0~*JV15)F079,F080多边形主轴停止信号主轴夹紧完成信号进给暂停信号主轴停止信号各主轴停止信号*SSTP3 *SUCPF *TLV0~*TLV9 *TSB ++EXL1~+EXL4 +J1~+J4G027#5 G049#0G050#1~主轴松开完成信号刀具寿命计数倍率信号―尾架屏蔽选择信号坐标轴方向存储行程限位开关信号进给轴的方向选择信号包含0-0i,16.18.16i 15i等PMC地址对照表+J1O~+J4O+LM1~+LM4 +MIT1,+MIT2 +MIT1,+MIT2 +MIT1~+MIT4 +OT1~+OT4 -EXL1~-EXL4 -J1~-J4 -J1O~-J4O- -LM1~-LM4 -MIT1,-MIT2 -MIT1,-MIT2 -MIT1~-MIT4 -OT1~-OT4 ABTQSV ABTSP1 ABSTP2 AFL软操作面板信号(+J1~+J4)F081#0,#2,#4,#6行程极限外部设定信号各轴手动进给互锁信号,#4 刀具偏移量写入信号,#4各轴和方向互锁信号~行程限位到达信号坐标轴方向存储行程限位开关信号进给轴的方向选择信号F081#1,#3,#5,#7行程极限外部设定信号软操作面板信号(-J1~-J4) 各轴手动进给互锁信号刀具偏移量写入信号X004#3,#5各轴和方向互锁信号~#3行程限位到达信号伺服轴异常负载检测信号第1主轴异常负载检测信号第2主轴异常负载检测信号辅助功能锁住信号先行控制方式信号AAL报警信号报警信号(串行主轴)ALMB F049#0 AR0~AR15实际主轴速度信号,F041报警复位信号(串行主轴)ARSTB G075#0 B00~B31 BAL第2辅助功能代码信号~F033电池报警信号G044#0G045 F075#2 F007#4,轴夹紧信号BDT1,BDT2~BDT9 BDTOBF B跳过任选程序段信号软操作面板信号(BDT)第2辅助功能选通信号(BDT)第2辅助功能结束信号(BDT)BFIN BGEACT BGEN BGION BUCLP CCDZ CFINA后台忙信号Power Mate后台忙信号Power Mate读/写进行中信号B轴松开信号主轴切换结束信号(串行主轴)F053#4 G92#4 G92#2Mate读/写报警信号F046#1倒角信号包含0-0i,16.18.16i 15i等PMC地址对照表动力线切换信号(串行主轴)CHPB F050#0 CLRCH1~CLRCH4 CSSCTH1A,CTH2A CTH1B,CTH2B CUT冲撞式参考点设定扭矩极限到达信号恒表面切削速度信号离合器/齿轮档信号(串行主轴) 切削进给信号F180 F002#2 G070#3,#2 G074#3,#2 F002#6轮廓控制切换信号微分方式指令信号(串行主轴)DEFMDB G076#3 DEN分配结束信号F001#3M译码信号DM30 DDMMC DNCI DRN DRNE DRNODNC运行选择信号空运行信号软操作面板信号(DRN)F009#4 G043#5 G046#7 F075#5直接运行选择信号空运行信号(PMC轴控制)断线检测无效信号(串行主轴)DSCNB G077#4 DSP1,DSP2 DSV1~DSV4 EEA0~EA6主轴电机速度检测信号伺服电机速度检测信号Y(n+1)#0,#2 Y(n+0)外部数据输入用地址信号~#6缓冲器满信号(PMC轴控制)EABUFDEACNT1~EACNT4 EADEN1~EADEN4 EAX1~EAX4 EASIP1~EASIP4F140#1控制信号(PMC轴控制)分配结束信号(PMC轴控制)控制轴选择信号(PMC轴控制)轴控制高级指令信号轴控制指令读取完成信号(PMC轴控制)EBSYDF139#7轴控制指令读取信号(PMC轴控制)EBUFDG178#7轴控制指令信号(PMC轴控制)EC0A~~#6 EC0B~EC6BG155#0~#6包含0-0i,16.18.16i 15i等PMC地址对照表EC0C~~#6 EC0D~~#6零跟随误差检测信号(PMC轴控制)ECKZDF139#1复位信号(PMC轴控制)ECLRD ED0~ED15G178#6外部数据输入用的数据信号,G001辅助功能执行信号(PMC轴控制)EDEND EDGN EF EFD EFINF139#3从装置诊断选择信号外部运行信号用于高速接口的外部操作信号外部操作功能结束信号辅助功能结束信号(PMC轴控制)EFINDG178#0轴移动信号(PMC轴控制)EGENDF139#4报警信号(PMC轴控制)EIALDF139#2EID0A~~G149 EID0B~~G161轴控制数据信号(PMC轴控制)EID0C~~G173 EID0D~EID31D EIF0A~EID15A EIF0B~EIF15BEIF0C~EIF15C EIF0D~EIF15D轴控制进给速度信号(PMC轴控制)G182~G185 G144,G145 G156,G169 G168,G169 G180,G181到位信号(PMC轴控制)EINPD EKC0~EKC7键代码信号F139#0 G098包含0-0i,16.18.16i 15i等PMC地址对照表F053#7 G066#7EKENB EKSET键代码读取结束信号键代码读取信号累加零位检测信号ELCKZD EM11A~EM48A EM11B~EM48B EM11C~EM48C EM11D~EM48D辅助功能代码信号(PMC轴控制)G178#1 F132,F142 F135,F145 F138,F148 F141,F151缓冲禁止信号(PMC轴控制)EMBUFDG178#2辅助功能选通信号(PMC轴控制)EMFDF140#0程序段停禁止信号(PMC轴控制)EMSBKDG179#7主轴使能信号ENB3 ENBKYF038#3外部键输入方式选择信号EOEO负向超程信号(PMC轴控制)EOEOTNDF139#6EOEO正向超程信号(PMC轴控制)EOEOTPD EOV0 EPARM EPN0~EPN13 EPNS EPRG ERDIO EREND ERS ESBKAF139#5倍率0%信号(PMC轴控制)从装置参数选择信号G024#0~G025#5外部工件号检索开始信号扩展工件号检索信号从装置程序选择信号从装置外部读取开始信号外部数据输入读取结束信号。

FANUC0I常用参数

FANUC0I常用参数

1.参数5020(铣床程序显示页数):设置铣床程序显示的页数。

2.参数5041(宏变量定义):用于定义宏变量,可以在程序中使用。

3.参数5050(显示设置):设置控制面板的显示方式,例如颜色、

背光等。

4.参数5060(系统消息):控制系统消息的显示方式。

5.参数5102(刀具长度偏移值):设置刀具长度偏移的初始值。

6.参数5200(加工数据记忆区):设置加工数据的存储区域。

7.参数5300(坐标轴速度和进给率单位):设置坐标轴速度和进给

率的单位。

8.参数5400(轴名称显示):设置轴名称的显示方式。

9.参数5900(通用加工参数):设置通用的加工参数,例如进给速度、加工时间等。

10.参数6000(自动工具变更功能):设置自动工具变更的功能。

11.参数6400(切换时间设定):设置工具切换的时间。

这些参数可以通过FANUC0I控制系统的参数编程界面进行设置和修改。

在使用FANUC0I控制系统进行加工时,根据具体的加工需求和机床类型,

对这些参数进行适当的设置和调整可以提高加工的效率和质量。

参数的具

体设置方法可以参考FANUC0I控制系统的用户手册和相关文档。

需要注意的是,FANUC0I控制系统有很多其他的参数可供设置,上述

只是一部分常用的参数。

在实际使用中,还要根据具体的机床和加工需求,灵活调整其他参数以实现更好的加工效果。

FANUC 0i系统功能简介

西安工程技术(技师)学院陕西省明德职业中等学校理论课教案FANUC—0i系统介绍新课导入:数控机床加工中的动作在加工程序中用指令的方式先予以规定,这类指令有准备功能G、辅助功能M、刀具功能T、主轴转速功能S和进给功能F等。

由于目前数控机床的形式和数控系统的种类较多,同一G指令或同一M指令其含义是不完全相同的,甚至完全不同。

因此,编程人员在编程前必须掌握该数控系统每个指令的确切含义,以免发生错误。

新课讲授:一、FANUC—0i系统功能(一)准备功能准备功能(又称G功能G代码、G指令)顾名思义,准备功能是用来指令机床或数控系统的工作方式的一种指令,使数控机床做好某种操作准备。

FANUC系统的准备功能也用地址符G和后面的两数字或三位数字表示。

FANUC—0i系统数控车床常用的准备功能指令见下表。

表中 FANUC—0i系统数控车床常用的准备功能指令注:在编程时,G指令中前面的0可以省略不写,如G00、G01、G02、G03可以简写为G0、G1、G1、G3。

(二)辅助功能辅助功能也称M功能,主要用来指令操作时各种辅助动作及其状态,如主轴的开、停,冷却液的开关等。

由地址码M和后面的两位数字组成。

FANUC—0i数控车床系统常用的辅助功能指令见下表。

表 FANUC—0i系统常用的辅助功能指令当一个程序段中指定了运动指令和辅助功能时,按下面两种方法之一执行指令:①运动指令和辅助功能指令同时执行。

②在运动指令执行完成后执行辅助功能指令。

选择哪种顺序取决于机床制造商的设定。

(三) 进给功能进给功能主要用来指令切削时的进给速度。

对于车床,进给方式可分每分钟进给和每转进给,FANUC系统用G98、G98规定。

(1)每转进给指令G99 系统开机状态为G99状态,只有输人G98指令后,G99才被取消。

在含有G99的程序段后面,再遇到F指令时,则认为F所指定的进给速度单位为mm/r。

(2)每分钟进给指令G98 在含有G98的程序段后面,遇到F指令时,则认为F所指定的进给速度单位为mm/min,G98被执行一次后,系统将保持G98状态,直到被G99取消为止。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

#102=#4006 #[2200+#11]=0 #[2000+#11]=0 G91G28Z0 G91P4X0Y0 H#11 G90G37Z#501 #502=#5023 Z[#502+10] G91G28Z0 G#100 G#101 G#102 G10L52 N1301R10000001 G11 GOTO30 N10#3006=1(G100 NOT EXEC) N20#3006=1(G54.1P48 Z NOT ZERO) N30M99 %

刀具长度自动测量装置另称对刀仪装置。在以往的0IC 系统中,对刀仪的类型既可以是 NPN 型也可以是PNP 型。但对于0ID 系统则不同,虽然系统中有可以设定关于测量信号的 高低电平参数,但是由于各种原因,不易设定,为此我们在这里所讲述的是NPN 型对刀仪。

概要

通过向CNC 发出用于自动测量的指令,CNC 就会自动测量或测定刀具的补偿量。首 先发出一个用来测量的指令,使刀具移动到测量位置。CNC 自动测量测量点的坐标值与被 指令(预想的)的测量位置坐标值之差,并以这个差作为该刀具的补偿量。 当刀具已被补偿时,则在经过补偿的状态下移动到测量位置。将测量点的坐标值与所指 令的坐标值的差分累加到当前设定的补偿量上。

测量刀具长度自动测量(M 系列)时的进给速度(用于XAE3 信号) 参数N6253 刀具长度自动测量(M 系列)的γ值(用于XAE3、GAE3 信号) 注释不管是直径指定还是半径指定,始终以半径值进行设定。 参数N6256 刀具长度自动测量(M 系列)的ε值(用于XAE3 信号) 注释不管是直径指定还是半径指定,始终以半径值进行设定。

(PS0080),不进行补偿量的更新就结束程序段的移动指令。 · 测量位置到达信号的监视,并不是在上升沿进行监视,而只是作为状态进行监视。因此, 测量位置到达信号保持'1'时,在指令下一个对应的刀具长度自动测量(M 系列)(自动刀具 补偿(T 系列))G36,G37)时,在测量位置的跟前,刀具移动到距离γ的位置的时刻,CNC 会发出报警(PS0080)。

注释

1 当H 代码在与G37 相同的程序段中被指定时,会有报警发出。在G37 的程序段前面指 定H 代码。 2 测量速度(FP)、γ、ε是由机床制造商作为参数(FP:No.6241,γ:No.6251,ε:No.6254) 设定的。设定数据时应满足:ε必须是正数,且γ>ε这样的条件。 3 补偿量按照下式被更新。 新的补偿量=(此前的补偿量)+[(测量位置到达信号成为”1”时刻的指令轴的当前位置) -(已被指令的测量位置)] 此外,已被更新的是

参数讲解:

参数N6240#0(AE0) 自动刀具补偿信号XAE1、XAE2<X004 bit0,bit1>(T 系列)或刀具长度自动测量信号XAE1、 XAE2、XAE3<X004 bit0,bit1,bit2>(M 系列) 0: 为1 时视为已到达测量位置。 1: 为0 时视为已到达测量位置。 参数N6240#7(IGA) 是否使用刀具长度自动测量(M 系列)、或者自动刀具补偿(T 系列) 0: 使用。 1: 不使用。 参数N6243

[动作] 当信号成为'1' 时,控制装置执行如下所示动作。 · 若是刀具在G36(T 系列)、G37 的程序段,且由程序所指令的测量位置前后的、离开各 自的距离ε的区间移动,而且是对应该程序指令的测量位置到达信号,则读取该时刻的指令 轴的当前位置,基于所指令的测量位置和差分,更新在该时刻使用中的补偿量。并且,控制 单元使刀具在该位置停止,并结束该程序段的移动指令。 · 若是刀具在G36(T 系列)、G37 的程序段,且由程序所指令的测量位置的跟前、从距离 γ的位置到ε的位置的区间移动,而且是对应该程序指令的信号,则控制装置发出报警

报警和信息

PS0080 信息 G37 测量位置到达信号输入错误 内容 在刀具长度自动测量功能(G37)中,测量位置到达信号在由参数(No.6254)(ε值)指定的区域 跟前成为“1”。或者一直到最后也没有成为“1”。 PS0081 信息 G37 中H 代码未指定 内容 在刀具长度自动测量功能下,没有指令H 代码就指令了刀具长度自动测量(G37)。 请修改程序。 PS0082 信息 G37 与H 代码在同一段指令 内容 在刀具长度自动测量功能下,H 代码和刀具长度自动测量(G37)被指定在相同程序段中。 请修改程序。 PS0083 信息 G37 轴指令不正确 内容 在刀具长度自动测量功能(G37)中,错误地指定了轴指令。或移动指令为增量指令。 请修改程序。

关于信号的连接,系统默认为X4.2。只要将对刀仪的输出高电平信号接在此输入端上 即可。 [功能] 希望通过程序指令将刀具移动到某一个测量位置时,由程序所指令的测量位置与实际上

刀具到达的测量位置、换句话说就是测量位置到达信号成为"1"的一瞬间的位置不同时,该 坐标值的差分被累加到当前使用中的刀具补偿量上,更新为新的补偿量。也即, G37 (M 系列) 在上述任一个代码已被指令的程序段中,刀具首先以快速移动方式向所指令的测量位置移 动。并且,刀具在离测量位置相距 γ的跟前暂时减速停止,而后以由参数(No.6241~6243) 设 定的测量速度,移动到测量位。 进而,在靠近到距离ε的跟前后,仅在越程距离ε的期间,当对应该程序指令的测量位置到达 信号"1"时,进行上述补偿量的更新的同时,结束该程序段的移动指令。如果在从测量位置 越程距离ε而测量位置到达信号没有成为"1"时,控制装置将进入报警状态,不进行补偿量的 更新就结束该程序段的移动指令。

关于测量中用到的宏程序:

O9010 : % O9010 #100=#4014 #101=#4003 #102=#4006 IF[#7943NE0]GOTO10 G10L52 N1301R00000001

G11 G91G28Z0 G91G30P4X0Y0 #2201=0 #2001=0 #500=#5223 H1 G90G37Z#26 #501=#5023 Z[#501+10] #2201=0 G91G28Z0 G#100 G#101 G#102 G10L52 N1301R10000001 G11 GOTO20 N103006=1(G54.1P48 Z NOT ZERO) N20M99 %

① 在M 系列中,该时刻用H 代码来选择的与刀具补偿号对应的补偿量使用补偿存储器A 时,变更补偿量。 使用补偿存储器C 时,变更用于H 代码的磨损补偿量。 ② T 系列中,是此时用T 代码来选择的刀具补偿号,且是与G36,G37 中的指令轴(X 轴,Z 轴)对应的刀具补偿量。 4 测量位置到达信号检测的迟延或偏差,除了PMC 侧,只有CNC 侧为0~2msec。因此, 测量误差为在此2msec 上加上PMC 侧的测量位置到达信号的传递迟延或偏差(也包含接 收器的迟延或偏差)后,乘以由参 数(No.6241)设定的进给速度后的值。 5 在检测测量位置到达信号后,使进给停止之前的迟延或偏差为0~8msec。要计算越程量, 还需要考虑加/减速的迟延、伺服的迟延、PMC 侧的迟延。 6 测量位置到达信号的监视,并不是在上升沿进行监视,而只是作为状态进行监视。因此, 测量位置到达信号保持“1”时,在指令下一个对应的刀具长度自动测量(G37)时,在测量 位置的跟前,刀具7 使用本功能时,务必将参数EVO(No.5001#6)设定为”0”。(在刀具长度补偿A 或刀具长度 补偿B 中,在偏置方式(G43、G44)下改变了刀具补偿量时,从接着指定G43、G44 或H 代 码的程序段起有效。)