注塑模具设计与制造厂家

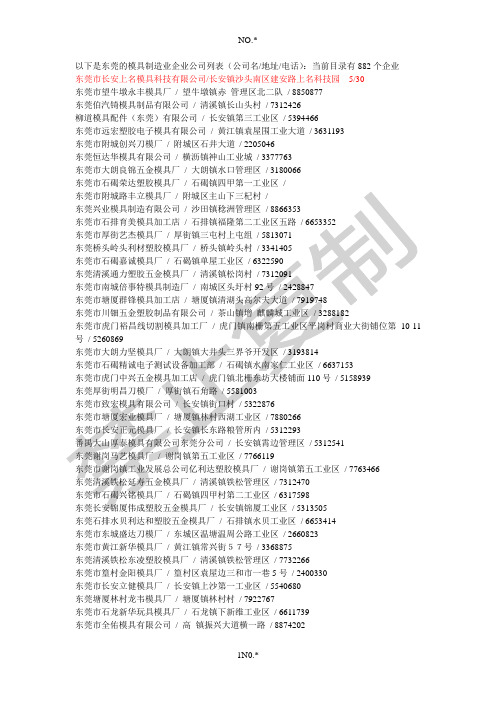

东莞模具加工厂名单

以下是东莞的模具制造业企业公司列表(公司名/地址/电话):当前目录有882个企业东莞市长安上名模具科技有限公司/长安镇沙头南区建安路上名科技园5/30东莞市望牛墩永丰模具厂/ 望牛墩镇赤管理区北二队/ 8850877东莞伯汽锜模具制品有限公司/ 清溪镇长山头村/ 7312426柳道模具配件(东莞)有限公司/ 长安镇第三工业区/ 5394466东莞市远宏塑胶电子模具有限公司/ 黄江镇袁屋围工业大道/ 3631193东莞市附城创兴刀模厂/ 附城区石井大道/ 2205046东莞恒达华模具有限公司/ 横沥镇神山工业城/ 3377763东莞市大朗良锦五金模具厂/ 大朗镇水口管理区/ 3180066东莞市石碣荣达塑胶模具厂/ 石碣镇四甲第一工业区/东莞石排水贝利达和塑胶五金模具厂/ 石排镇水贝工业区/ 6653414东莞市东城盛达刀模厂/ 东城区温塘温周公路工业区/ 2660823东莞市黄江新华模具厂/ 黄江镇常兴街57号/ 3368875东莞清溪铁松东凌塑胶模具厂/ 清溪镇铁松管理区/ 7732266东莞市篁村金阳模具厂/ 篁村区袁屋边三和市一巷5号/ 2400330东莞市长安立健模具厂/ 长安镇上沙第一工业区/ 5540680东莞塘厦林村龙韦模具厂/ 塘厦镇林村村/ 7922767东莞市石龙新华玩具模具厂/ 石龙镇下新维工业区/ 6611739东莞市全佑模具有限公司/ 高镇振兴大道横一路/ 8874202东莞市长安东方鸿发模具厂/ 长安镇冲头北村工业区/ 5321466东莞市塘厦飞达模具厂/ 塘厦镇四村塘龙路/ 7721413东莞创昱模具有限公司/ 东城区主山村/ 2252168东莞道新兴塑胶制品模具厂/ 道镇闸口第一工业区/东莞市高和发模具厂/ 高镇下江城管理区/ 8871341东莞大朗君宝模具厂/ 大朗镇保安墟大朗粮所内/ 3317785东莞市石龙东成模具厂/ 石龙镇中山东路11号/ 6611830东莞提祥塑胶制品有限公司/ 横沥镇新四油榨村/ 3371829东莞市大朗平安五金加工店/ 大朗镇竹山村竹山大道/ 3110150东莞市塘厦银达五金模具厂/ 塘厦镇石鼓第二工业区/ 7880416东莞市虎门艺盛模具厂/ 虎门镇北栅仁和工业区仁兴三路/ 5700383东莞市东城颖艺刀模厂/ 东城区樟村七枝村/ 2252963东莞市东坑励铭模具厂/ 东坑镇长安塘村/ 3889779东莞市石碣新力塑料模具厂/ 石碣镇民丰路睦聚巷26号/ 6634410东莞茶山捷特模具制造厂/ 茶山镇南社管理区/ 6643305东莞市凤岗东鸿模具厂/ 凤岗镇油甘埔村虾公潭组/ 7777516东莞创艺模具有限公司/ 东城区周屋工业区/ 2252316东莞市长安柏德爱生模具厂/ 长安镇沙头村新沙西路东6号/ 5326608 东莞市泰宇模具有限公司/ 长安镇霄边107国道齐庆大厦对面/ 5312370东莞市横沥海象模具加工店/ 横沥镇石涌村/ 3725662东莞市长安精艺模具有限公司/ 长安镇乌沙陈屋村兴隆路/ 5399032东莞市凤岗创丰塑胶五金工模厂/ 凤岗镇雁田村北方工业区/ 7511230 东莞市石龙主兴模具厂/ 石龙镇沿江中路21号/ 6605373东莞市长安嘉禾五金模具加工店/ 长安镇长兴街3号/ 5304923东莞市长安铭基塑胶模具加工店/ 长安镇锦厦河东工业区旁/ 5340255 东莞市寮步昌达五金加工店/ 寮步镇新旧围村321号/ 3306435东莞市石龙前进五金塑料模具厂/ 石龙镇红棉二马路29号/ 6613767 东莞市长安理恒模具配件厂/ 长安镇乌沙村蔡屋第五工业区/ 5388565 东莞市凤岗精毅塑胶制模部/ 凤岗镇油甘埔村/ 7554246东莞横沥恒达华模具厂/ 横沥镇神山工业城/ 3377718东莞华崧模具制品有限公司/ 长安镇乌沙李屋第六工业区/ 5337888东莞长安新民中天压铸模具厂/ 长安镇新民工业区/ 5411882东莞市凤岗永和电路板模具厂/ 凤岗镇雁田村镇田南路17号/ 7552606 东莞大朗长顺模具厂/ 大朗镇佛新村/ 3311481东莞市石碣金马模具加工店/ 石碣镇水南星辰街34号/ 6328065东莞凤岗雁田铃木金属模具制造厂/ 凤岗镇雁田管理区/ 7771571东莞市沙田骏发模具厂/ 沙田镇沙田中心区109栋/ 8866327东莞市附城源庄刀模厂/ 附城区石井/ 2294580东莞正钢五金塑胶模具有限公司/ 清溪镇荔横工业区/ 7319642东莞市大朗澄锋模具厂/ 大朗镇水口路口/ 3180669东莞茶山成亚五金模具厂/ 茶山镇刘黄村第三工业区第二栋/ 6411218 东莞市虎门恒仁光明五金加工店/ 虎门镇龙眼村东二路57号/ 5556030 东莞市常平强林模具厂/ 常平镇九江水村华龙路/ 3930582东莞市东坑开达模具加工店/ 东坑镇角社村/ 3886018东莞市道合和塑胶模具厂/ 道镇发展行附近/ 8837378东莞市石碣通用模具厂/ 石碣镇石碣管理区第二工业区/ 6632206东莞市东城丰达模具厂/ 东城区桑园第二工业区/ 2693019东莞市厚街金铃模具厂/ 厚街镇桥头村第二工业区/ 5921261东莞市沙田松益机械木模厂/ 沙田镇西太隆三四围村/ 8686599东莞市虎门金宝模具厂/ 虎门镇赤岗新村/ 5156226东莞市长安冠辉塑胶模具厂/ 长安镇乌沙第一工业区/ 5419078东莞市福成五金模具有限公司/ 长安镇涌头文山路/ 5330590东莞市长安远大模具厂/ 长安镇街口村麦园工业区/ 5317936东莞市常平恒丰刀模厂/ 常平镇桥沥工业区/ 3915278东莞金懋精密模具有限公司/ 凤岗镇/东莞南城先达模具厂/ 南城区白马村/ 2400861东莞圆圭模具有限公司/ 道镇蔡白村工业区/ 8831185东莞市南城三明塑胶模具厂/ 南城区袁屋边众兴路30号/ 2405998东莞市大朗旭新塑胶模具厂/ 大朗镇水口村/ 3315417东莞石碣涌口鸿星模具厂/ 石碣镇涌口第二工业区/ 6321799东莞市凤岗健兴塑胶模具厂/ 凤岗镇官井头村第二工业区/ 7511278东莞横沥佳进模具厂/ 横沥镇田头工业区/ 3375188东莞大朗大井头和勤模具厂/ 大朗镇大井头第二工业村/ 3187163东莞市茶山华宇塑胶模具厂/ 茶山镇增步村/ 6419082东莞市樟木头长进模具制造厂/ 樟木头镇樟洋二村379号/ 7793056东莞市东城嘉信模具加工店/ 东城区温塘工业区克巷/ 2655015东莞市道瑞珑模具加工厂/ 道镇南丫卫屋工业区(永裕鞋楦厂旁)/ 8839158东莞冠诚塑胶模具有限公司/ 清溪镇银河工业区/ 7739270东莞明利钢材模具制品有限公司/ 大朗镇高英村/ 3316878东莞市清溪韬扬模具吸塑加工店/ 清溪镇三中村金桥工业区B座/ 7333457东莞市长安鸿业模具维修加工店/ 长安镇厦边村第三工业区/ 5328856东莞市凤岗金娄山模具厂/ 凤岗镇雁田村南山工业城B5栋二楼/ 7511288东莞市长安宏华塑胶模具加工店/ 长安镇厦边新村/ 5325965东莞市莞城创艺刀模厂/ 城区戴屋庄塘边11号/ 2472165东莞长安涌头友秀塑胶模具厂/ 长安镇涌头村一环路/ 5300133东莞市虎门志汇塑胶模具厂/ 虎门镇居岐村107国道村头路段农村信用社旁第二幢厂房/5158255东莞市俊盛五金磨具有限公司/ 厚街镇家具大道新塘路段/ 5884556东莞市长安伟业五金模具加工厂/ 长安镇上沙村中盛路/ 5359711东莞市科立五金模具厂/ 南城区白马黄金工业区/ 2984118东莞市常平启胜塑胶模具厂/ 常平镇袁山贝村大龙工业区/ 3981220东莞市石碣精确模具厂/ 石碣镇西南庆丰路东143号/ 6328748东莞市长安龙威精密模具加工厂/ 长安镇乌沙李屋第五工业区/ 5542069 东莞市常平锐戈机械加工店/ 常平镇桥沥村马屋出租屋311号/ 3983162 东莞市塘厦百得塑胶模具加工店/ 塘厦镇林村鲤牙塘工业区/ 7880392 东莞市凤岗伟美模具塑胶加工厂/ 凤岗镇油甘埔村南岸工业区/ 7501592东莞市虎门安达模具厂/ 虎门镇小捷滘村工业村1号/ 5102242东莞市中堂绿宝塑胶模具厂/ 中堂镇三涌村委会陈屋墩路口/ 8883389 东莞市常平永茂模具厂/ 常平镇桥沥村桥头村55号/ 3917503东莞市黄江鸿艺塑胶模具厂/ 黄江镇社贝村向阳路/ 3366992东莞市长安永意模具配件加工厂/ 长安镇街口上近村/ 5319505东莞力克模具有限公司/ 大朗镇求富路管理区/ 3315395东莞市新宏泰模具厂/ 东城区主山塘边头村/ 2264447东莞市凤岗怡泰模具加工店/ 凤岗镇竹塘下围商住区1389 / 7511798东莞长安涌头友秀塑胶模具厂/ 长安镇涌头村一环路/ 5300133东莞市厚街竣亿达模具厂/ 厚街镇珊美村新庄北环四巷13号/ 5831570 东莞市石龙精工五金模具厂/ 石龙镇龙津街15期东四地下/ 6621232 东莞常平上坑创洺五金塑胶模具厂/ 常平镇上坑村/ 3396113东莞市大朗恒大螺丝模具厂/ 大朗镇黄草朗工业区二村2号/ 3131646 东莞市横沥品佳模具五金加工部/ 横沥镇村尾工业区/ 3721815东莞市长安理恒模具配件厂/ 长安镇乌沙村蔡屋第五工业区/ 5388565 东莞市凤岗力生工模厂/ 凤岗镇三联村大龙段工业区/ 7752376。

注塑厂公司简介范文

注塑厂公司简介范文英文回答:ABC Plastic Manufacturing Ltd.ABC Plastic Manufacturing Ltd. is a leading provider of high-quality injection molded plastic products. With over 20 years of experience in the industry, we have developed a reputation for excellence in both product quality and customer service.Our state-of-the-art facility is equipped with the latest injection molding technology, enabling us to produce a wide range of plastic products to meet the diverse needs of our customers. We specialize in producing custom plastic parts for a variety of industries, including automotive, medical, electronics, and consumer goods.At ABC Plastic Manufacturing Ltd., we are committed to providing our customers with the highest level ofsatisfaction. Our team of experienced engineers and technicians work closely with our customers to ensure that their product specifications are met and that their expectations are exceeded.We understand the importance of timely delivery and competitive pricing. Our efficient production processes and strategic partnerships with suppliers allow us to offer our customers cost-effective solutions without compromising on quality.Our commitment to quality extends beyond our products. We are dedicated to maintaining a safe and environmentally responsible workplace. We adhere to strict quality control standards and are ISO 9001:2015 certified.If you are looking for a reliable and experienced partner for your injection molding needs, look no further than ABC Plastic Manufacturing Ltd. Contact us today to discuss your project and see how we can help you achieve your manufacturing goals.中文回答:ABC注塑制造有限公司。

注塑机品牌大全

注塑机品牌大全注塑机是一种广泛应用于工业生产中的设备,用于将熔化的塑料注入模具中,形成各种塑料制品。

在市场上存在着许多不同品牌的注塑机,每个品牌都有其独特的特点和优势。

下面是一份注塑机品牌大全,介绍了一些知名的注塑机品牌及其相关信息。

1. Engel(恩格尔)- 品牌介绍:恩格尔是一家拥有70多年历史的德国注塑机制造商,以其高品质和创新技术而闻名。

他们的注塑机广泛应用于汽车、电子、医疗和包装等行业。

- 产品特点:恩格尔的注塑机具有高精度、高效率和稳定性的特点。

他们的机器采用先进的控制系统和能源节约技术,可实现更低的能耗和更高的生产效率。

2. Arburg(阿尔堡)- 品牌介绍:阿尔堡是一家总部位于德国的知名注塑机制造商,成立于1954年。

他们的机器以其可靠性和创新性而备受推崇,并且在全球范围内销售。

- 产品特点:阿尔堡的注塑机采用先进的液压和电动混合驱动系统,具有高速、高精度和低噪音的特点。

他们还提供定制化的解决方案,以满足不同客户的需求。

3. Haitian(海天)- 品牌介绍:海天是一家总部位于中国的领先注塑机制造商,成立于1966年。

他们的产品在全球范围内销售,并且在中国市场上占据重要地位。

- 产品特点:海天的注塑机以其高性价比和稳定性而著称。

他们的机器采用先进的控制系统和优化的结构设计,可实现高效的生产和低能耗。

4. Sumitomo(住友)- 品牌介绍:住友是一家总部位于日本的知名注塑机制造商,成立于1945年。

他们的产品在全球范围内销售,并且以其高品质和可靠性而受到客户的认可。

- 产品特点:住友的注塑机具有高速、高精度和稳定性的特点。

他们的机器采用先进的液压和电动混合驱动系统,可实现更低的能耗和更高的生产效率。

5. Husky(哈斯克)- 品牌介绍:哈斯克是一家总部位于加拿大的著名注塑机制造商,成立于1953年。

他们的产品广泛应用于食品和饮料、医疗和消费品等行业。

- 产品特点:哈斯克的注塑机具有高速、高精度和可靠性的特点。

注塑模具设计与制造教程

03

注塑模具结构设计

分型面设计技巧及注意事项

分型面选择原则

确保产品顺利脱模,减少溢料和 飞边,简化模具结构。

分型面设计要点

分型面应位于产品断面轮廓最大 的地方,便于脱模;避免在分型 面上设计小孔或凹槽,防止溢料 和飞边;分型面的设计应便于模

具的加工和装配。

注意事项

分型面的选择应避免影响产品的 外观和性能;对于复杂的产品, 可能需要采用多个分型面进行脱

性能要求

模具材料应具有良好的切削加工性、热处理稳定 性、耐磨性、耐腐蚀性和抗疲劳性等性能。

精度与表面质量要求

精度要求

根据产品精度要求,确定模具的制造 精度和装配精度,保证产品的尺寸精 度和形位公差。

表面质量要求

模具表面应平整、光滑,无裂纹、毛 刺等缺陷;分型面、型腔等重要表面 应达到一定的粗糙度要求,以保证产 品的外观质量和脱模顺畅。

分类

根据模具的结构和使用特点,注塑模具可分为单分型面 注塑模、双分型面注塑模、带有侧向分型与抽芯机构的 注塑模以及热流道注塑模等。

注塑模具结构组成

导向部件

浇注系统

由主流道、分流道、浇口和冷料 穴等组成,用于将熔融的塑料从 注塑机喷嘴引入模具型腔。

包括导柱、导套等,用于保证动 模和定模在合模时的相对位置精 度。

压力调整技巧及常见问题解决方案

压力调整技巧

注射压力、保压压力和背压是注塑成型过程中的关键压力参数。 根据产品的结构、壁厚和塑料的流动性,合理调整这些压力参 数,以确保塑料充分填充模具并补偿收缩。

常见问题解决方案

针对飞边、短射、缩水等常见问题,通过调整注射速度、保压 时间和压力分布等参数,可以有效改善产品质量。

加工工艺流程梳理与规范操作指南

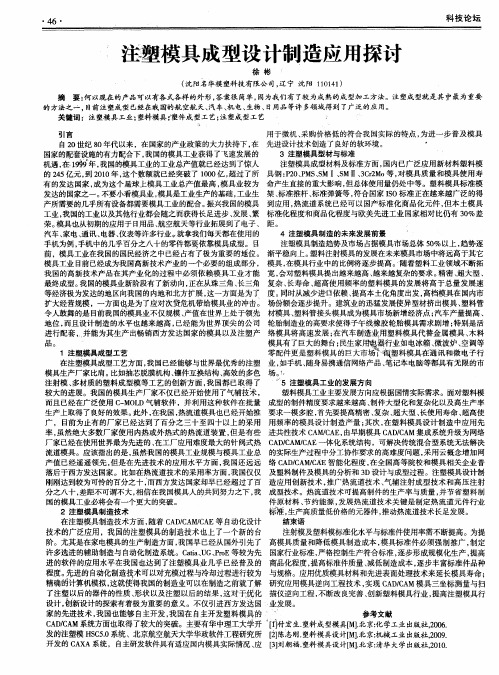

注塑模具成型设计制造应用探讨

用于微机 、 采 购价格低 的符合我 国实 际的特点 , 为进一步普及 模具 自2 0 世纪 8 0 年代以来 ,在国家的产业 政策 的大力扶持下 , 在 先进设计技术创造了 良好 的软环境 。 国家的配套设施 的有力配合下 , 我 国的模具工业获得 了飞速发展的 3 注 塑模 具 型材 与 标 准 机遇 , 在l 9年 , 我国的模具工业 的工业总产值就 已经达到 了惊人 注塑模 具成型材料及标 准方面 , 国内已广泛应用 新材料塑料模 P 2 0 、 P MS 、 s M I、 S MI I、 3 C r 2 Mo 等, 对模具质量 和模 具使用 寿 的2 4 5 亿元 , 到2 0 1 0 年, 这个数额就已经 突破 了 1 0 0 0 亿, 超过 了所 具钢 : 但 总体使用量仍处 中等 。塑料模具标准模 有 的发达 国家 , 成 为这个星球上模具工业总产值最 高 , 模 具业较为 命产生直接 的重大影响 , 发达 的国家之一。 不要小看模具业 , 模具是工业生产的基础 , 工业生 架 、 标准推杆 、 标 准弹簧等 , 符合国家 I S O标准正在越来越广 泛的得 产所需要 的几乎所有设备都需要模具工业 的配合 。 振兴我国的模具 到应用 , 热流道 系统 已经可以 国产标准化商 品化元 件 , 但 本土模 具 工业 , 我 国的工业 以及其他行业都会 随之而获得长 足进 步、 发展 、 繁 标准化程度和商品化程度与欧美先进 工业 国家相对 比仍有 3 0 %差 荣。 模具也从初期 的应用于 日用 品、 航 空航天等行业拓展到了电子 、 距 。 汽车 、 家 电、 通讯 、 电器 、 仪表等许多行业 就拿我们 每天都在使用的 4 注塑模具制造的未来发展前景 手机为例 , 手机中的几乎百分之八十 的零件都要依靠模具成型 。目 注塑模具制造 趋势及市场 占据模具市场总体 5 0 %以上 , 趋势逐 前 ,模具工业在我 国的国民经济之中已经 占有了极为重要 的地位 。 渐平稳 向上 。 塑料注射模具的发展在未来模具市场中将远高 于其它 在模具行业 中的比例将逐步提高 。随 着塑料工业领域不断拓 模具工业 目前 已经成为我国高新技术产业的一个 必要 的组成部分 , 模具 , 我 国的高 新技术产 品在其产业化 的过程 中必须 依赖模具 工业才能 宽 , 会对塑料模具提出越来越高 、 越来越复杂的要求 。 精密、 超大型 、 最终成型 。 我 国的模 具业新 阶段有 了新动向 , 正在从珠三角 、 长三角 复杂 、 长寿命 、 超高使用频率 的塑料模具 的发展将高于 总量发展速 等经济极为发达的地 区向我 国的内地和北方扩展 , 这一方面是为 了 度 。 同时从 减少进 臼依赖 、 提 高本土化角度出发 , 高档模 具在国内市 塑料管 扩大经营规模 ,一方面也是 为了应对次贷危机带给模具业的冲击 。 场份额会逐步提升 。建筑业 的迅猛发展使异型材挤 出模具 、 令人鼓舞 的是 目前我国的模具业不仅规模 、 产值在世界上处 于领先 材模具 、 塑料管接头模具成为模具市 场新增经 济点 ; 汽车产量提高 、 地位 , 而且设计 制造 的水平也越来越高 , 已经能为世界 顶尖 的公 司 轮胎制造业的高要求使得子午线橡胶轮胎模具需求剧增 ; 特 别是 活 进行配套 , 并 能为其生产出畅销西方发达 国家 的模具 以及 注塑产 络模 具将 高速发展 ; 在汽车制造 业用塑料模具代 替金属模 具 、 木料

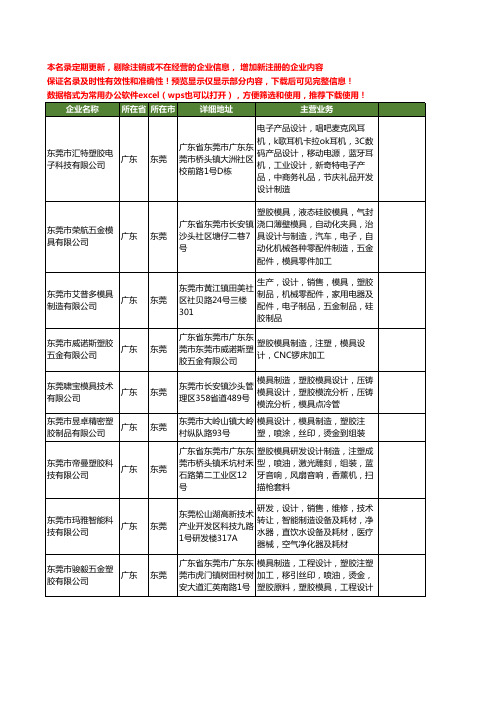

新版广东省东莞塑胶模具设计制造工商企业公司商家名录名单联系方式大全13家

广东

东莞

东莞松山湖高新技术 产业开发区科技九路 1号研发楼317A

研发,设计,销售,维修,技术 转让,智能制造设备及耗材,净 水器,直饮水设备及耗材,医疗 器械,空气净化器及耗材

东莞市骏毅五金塑 胶有限公司

广东

东莞

广东省东莞市广东东 模具制造,工程设计,塑胶注塑 莞市虎门镇树田村树 加工,移引丝印,喷油,烫金, 安大道汇英南路1号 塑胶原料,塑胶模具,工程设计

拥有先进的模具加工设备

艾墨德精密制造(东 莞)有限公司

广东

东莞市达宇塑胶模 具科技有限公司

广东

东莞柏瑞精密模具 制造有限公司

广东

东莞 东莞 东莞

研发,设计,产销,塑胶制品, 东莞市长安镇新安社 塑胶模具,五金制品,五金模 区伟明路2号2楼 具,电子产品,电器产品,光电

产品

清溪镇 谢坑村 江背 模具制造,注塑加工,产品设 路 金寓一街2号 计,模具设计

东莞

电子产品设计,唱吧麦克风耳

广东省东莞市广东东 莞市桥头镇大洲社区 校前路1号D栋

机,k歌耳机卡拉ok耳机,3C数 码产品设计,移动电源,蓝牙耳 机,工业设计,新奇特电子产 品,中商务礼品,节庆礼品开发

设计制造

东莞市荣航五金模 具有限公司

广东

东莞

塑胶模具,液态硅胶模具,气封

广东省东莞市长安镇 浇口薄壁模具,自动化夹具,治

东莞市茶山镇超朗陈ห้องสมุดไป่ตู้屋村

产销,研发,设计:汽车模具, 夹具,检具,治具,五金制品, 塑胶制品,货物进出口

深圳市好年璟科技 有限公司

广东

东莞

我司成立于2008年,目前在深圳

及东莞拥有三家制造工厂,我们

专业从事3D微图形光学视觉设

注塑机品牌大全

注塑机品牌大全注塑机是一种广泛应用于塑料加工行业的机械设备,它能够将熔化的塑料注入模具中,经过冷却固化后形成各种塑料制品。

随着塑料制品需求的增加,市场上涌现了许多不同品牌的注塑机。

本文将为您介绍一些知名的注塑机品牌,以供参考。

1. 德国海德堡(Heidelberg)德国海德堡是一家全球领先的印刷和注塑机制造商。

其注塑机产品具有高精度、高效率和稳定性的特点,广泛应用于汽车、电子、医疗器械等行业。

海德堡注塑机凭借其卓越的品质和可靠性在市场上享有很高的声誉。

2. 日本东芝(Toshiba)日本东芝是全球知名的工业设备制造商之一,其注塑机产品在市场上具有很高的知名度和市场份额。

东芝注塑机以其高速、高精度和稳定性而闻名,广泛应用于汽车、电子、包装等行业。

3. 瑞士英马(ENGEL)瑞士英马是一家全球领先的注塑机制造商,其产品以其高质量、高效率和创新性而受到广泛认可。

英马注塑机采用先进的技术和工艺,具有出色的注塑精度和稳定性,适用于各种塑料制品的生产。

4. 台湾华研(FCS)台湾华研是一家专业生产注塑机的公司,其产品以其可靠性、高效率和经济性而受到市场的青睐。

华研注塑机采用先进的控制系统和创新的设计,能够满足不同行业对注塑机的需求。

5. 中国宏泰(Haitian)中国宏泰是全球最大的注塑机制造商之一,其产品销售遍布全球。

宏泰注塑机以其高性价比、稳定性和可靠性而受到广泛认可。

宏泰注塑机在汽车、家电、包装等行业有着广泛的应用。

6. 德国克劳斯迈尔(KraussMaffei)德国克劳斯迈尔是一家历史悠久的注塑机制造商,其产品以其高品质、高性能和创新性而著称。

克劳斯迈尔注塑机采用先进的技术和工艺,能够满足复杂塑料制品的生产需求。

7. 意大利BMB意大利BMB是一家专业生产注塑机的公司,其产品以其高精度、高效率和可靠性而受到市场的认可。

BMB注塑机采用先进的技术和创新的设计,能够满足不同行业对注塑机的需求。

8. 法国沙特罗(SACMI)法国沙特罗是一家全球领先的工业设备制造商,其注塑机产品以其高质量、高性能和可靠性而受到市场的赞誉。

注塑机品牌大全

注塑机品牌大全引言概述:注塑机作为塑料加工行业的核心设备之一,其品牌种类繁多。

本文将为读者介绍一些知名的注塑机品牌,以匡助读者更好地了解市场上的注塑机产品,选择适合自己需求的品牌。

一、德国品牌1.1 德马吉(Demag)德马吉是德国著名的注塑机品牌,拥有悠久的历史和丰富的经验。

其产品以高精度、高效率和稳定性著称,广泛应用于汽车、电子、医疗等行业。

德马吉注塑机采用先进的控制系统和创新的技术,能够满足不同客户的需求。

1.2 克劳斯迈尔(KraussMaffei)克劳斯迈尔是德国注塑机品牌的代表之一,其产品具有高度的可靠性和稳定性。

克劳斯迈尔注塑机广泛应用于汽车零部件、包装、电子等领域,并且在节能环保方面也有着显著的优势。

克劳斯迈尔不断进行技术创新和产品升级,以满足市场的需求。

1.3 霍普菲尔(Haitian)霍普菲尔是德国注塑机市场的领导者之一,其产品以高性价比和稳定性著称。

霍普菲尔注塑机在国内外市场都有广泛的应用,特别在中国市场占有很大份额。

霍普菲尔不断进行技术创新和产品升级,以提供更好的解决方案和服务。

二、日本品牌2.1 东芝(Toshiba)东芝是日本知名的注塑机品牌,其产品具有高精度、高速度和高稳定性的特点。

东芝注塑机广泛应用于汽车、电子、家电等行业,并且在能源节约和环境保护方面也有着显著的优势。

东芝不断进行技术创新和产品升级,以满足不同客户的需求。

2.2 三菱重工(Mitsubishi)三菱重工是日本著名的注塑机品牌,其产品以高品质和高可靠性著称。

三菱重工注塑机广泛应用于汽车、电子、医疗等行业,并且在节能环保方面也有着显著的优势。

三菱重工不断进行技术创新和产品升级,以满足市场的需求。

2.3 出光(Nissei)出光是日本注塑机市场的领导者之一,其产品以高性能和高精度著称。

出光注塑机在全球范围内都有广泛的应用,并且在节能环保方面也有着显著的优势。

出光不断进行技术创新和产品升级,以提供更好的解决方案和服务。

知名注塑机品牌

知名注塑机品牌注塑机是一种广泛应用于创造业的设备,用于将熔化的塑料注入模具中,以创造各种塑料制品。

在市场上,有许多知名的注塑机品牌,它们以高质量、可靠性和先进的技术而闻名。

本文将介绍几个知名的注塑机品牌,以及它们的特点和优势。

1. Engel(恩格尔)Engel是全球率先的注塑机创造商之一,总部位于奥地利。

该品牌以其出色的技术和高性能而闻名。

Engel的注塑机采用先进的电动驱动系统,具有高速、高精度和低能耗的特点。

此外,Engel还提供全面的解决方案,包括自动化系统和数据分析工具,以提高生产效率和质量控制。

2. Haitian(海天)Haitian是中国最大的注塑机创造商之一,总部位于广东。

该品牌以其高性价比和可靠性而受到广泛认可。

Haitian的注塑机采用液压驱动系统,具有稳定的性能和较低的维护成本。

此外,Haitian还提供多种型号和规格的注塑机,以满足不同客户的需求。

3. Arburg(阿尔堡)Arburg是德国著名的注塑机创造商,成立于1954年。

该品牌以其创新的技术和高品质而享有盛誉。

Arburg的注塑机采用液压或者电动驱动系统,具有高精度、高速度和可靠性。

此外,Arburg还提供全面的服务和支持,包括培训、维修和零配件供应。

4. KraussMaffei(克劳斯玛菲)KraussMaffei是德国著名的注塑机创造商,成立于1838年。

该品牌以其创新的技术和卓越的质量而闻名。

KraussMaffei的注塑机采用液压或者电动驱动系统,具有高度的精度和稳定性。

此外,KraussMaffei还提供个性化的解决方案,以满足客户特定的需求。

5. Sumitomo(住友)Sumitomo是日本著名的注塑机创造商,成立于1945年。

该品牌以其先进的技术和高品质而受到赞誉。

Sumitomo的注塑机采用液压或者电动驱动系统,具有快速响应和高效能的特点。

此外,Sumitomo还注重环境保护,致力于开辟低能耗和低排放的注塑机。

注塑机生产企业名录

注塑机生产企业名录注塑机是现代工业生产中常用的设备之一,广泛应用于塑料制品的生产过程中。

随着塑料制品市场的不断发展,注塑机的需求也日益增长。

因此,选择一家可靠的注塑机生产企业至关重要。

本文将针对注塑机生产企业名录进行详细介绍,以帮助读者了解相关企业及其产品。

一、国内注塑机生产企业名录1. 浙江普鲁士机械有限公司浙江普鲁士机械有限公司成立于2003年,是一家专业生产注塑机的企业。

公司拥有先进的生产设备和技术团队,主要生产高精度、高效率的注塑机。

产品畅销国内外市场,并且通过ISO9001质量管理体系认证。

2. 广东华明模具机械设备有限公司广东华明模具机械设备有限公司是一家集研发、设计、生产和销售为一体的注塑机制造企业。

公司拥有自主知识产权和专利技术,产品包括高速注塑机、双色注塑机等。

公司注塑机具有高精度、高效率等优点,深受国内外客户的好评。

3. 宁波苏泰塑料机械有限公司宁波苏泰塑料机械有限公司成立于1998年,是一家专业生产注塑机的企业。

公司拥有强大的研发能力和一流的生产设备,产品包括全电动注塑机、液晶显示注塑机等。

公司产品质量稳定可靠,广泛应用于汽车零部件、家电等领域。

4. 上海宝邦机械有限公司上海宝邦机械有限公司是一家注塑机生产企业,拥有20多年的生产经验和技术积累。

公司产品包括普通注塑机、专用注塑机等,广泛适用于电子、医疗、包装等行业。

公司秉承“质量第一、顾客至上”的经营理念,深受客户的信赖和好评。

二、国际注塑机生产企业名录1. ARBURG GmbH + Co KGARBURG GmbH + Co KG是德国一家知名的注塑机制造企业。

公司成立于1923年,拥有丰富的注塑机制造经验和领先的技术水平。

产品覆盖从微型注塑机到大型注塑机,广泛应用于汽车、医疗、包装等行业。

公司以其高质量、高性能的产品在国际市场上享有盛誉。

2. Haitian International Holdings LimitedHaitian International Holdings Limited成立于1966年,是中国规模最大、最具影响力的注塑机制造企业之一。

深圳市盈丰泰塑胶模具有限公司介绍企业发展分析报告

Enterprise Development专业品质权威Analysis Report企业发展分析报告深圳市盈丰泰塑胶模具有限公司免责声明:本报告通过对该企业公开数据进行分析生成,并不完全代表我方对该企业的意见,如有错误请及时联系;本报告出于对企业发展研究目的产生,仅供参考,在任何情况下,使用本报告所引起的一切后果,我方不承担任何责任:本报告不得用于一切商业用途,如需引用或合作,请与我方联系:深圳市盈丰泰塑胶模具有限公司1企业发展分析结果1.1 企业发展指数得分企业发展指数得分深圳市盈丰泰塑胶模具有限公司综合得分说明:企业发展指数根据企业规模、企业创新、企业风险、企业活力四个维度对企业发展情况进行评价。

该企业的综合评价得分需要您得到该公司授权后,我们将协助您分析给出。

1.2 企业画像类别内容行业专用设备制造业-化工、木材、非金属加工专用设备制造资质一般纳税人产品服务是:模胚的销售;国内商业、物资供销业,货1.3 发展历程2工商2.1工商信息2.2工商变更2.3股东结构2.4主要人员2.5分支机构2.6对外投资2.7企业年报2.8股权出质2.9动产抵押2.10司法协助2.11清算2.12注销3投融资3.1融资历史3.2投资事件3.3核心团队3.4企业业务4企业信用4.1企业信用4.2行政许可-工商局4.3行政处罚-信用中国4.5税务评级4.6税务处罚4.7经营异常4.8经营异常-工商局4.9采购不良行为4.10产品抽查4.12欠税公告4.13环保处罚4.14被执行人5司法文书5.1法律诉讼(当事人)5.2法律诉讼(相关人)5.3开庭公告5.4被执行人5.5法院公告5.6破产暂无破产数据6企业资质6.1资质许可6.2人员资质6.3产品许可6.4特殊许可7知识产权7.1商标7.2专利7.3软件著作权7.4作品著作权7.5网站备案7.6应用APP7.7微信公众号8招标中标8.1政府招标8.2政府中标8.3央企招标8.4央企中标9标准9.1国家标准9.2行业标准9.3团体标准9.4地方标准10成果奖励10.1国家奖励10.2省部奖励10.3社会奖励10.4科技成果11 土地11.1大块土地出让11.2出让公告11.3土地抵押11.4地块公示11.5大企业购地11.6土地出租11.7土地结果11.8土地转让12基金12.1国家自然基金12.2国家自然基金成果12.3国家社科基金13招聘13.1招聘信息感谢阅读:感谢您耐心地阅读这份企业调查分析报告。

注塑厂公司简介模板

注塑厂公司简介模板

本公司是一家专业生产塑料制品的注塑厂,位于XX市XX区XX

路XX号。

公司成立于XX年,拥有现代化的设备和强大的技术团队,

为客户提供高品质的产品和优质的服务。

本公司主要生产注塑件、塑料配件、注塑模具等塑料制品。

我们

拥有先进的注塑生产流程和完善的质量管理体系,确保产品质量符合

国际标准和客户要求。

我们的产品广泛应用于汽车、电子、日用品等

领域,在市场上拥有良好的口碑。

本公司一直坚持“质量第一,客户至上”的原则,为客户提供满

意的解决方案和服务。

我们拥有专业化的售前、售中、售后服务团队,可以及时响应客户的需求,并为客户提供技术支持和培训服务。

我们始终秉承“以人为本、诚信经营”的理念,不断提高产品质

量和服务水平,与客户共同成长和发展。

我们期待着与您建立长期的

合作关系,共创双赢的美好未来!。

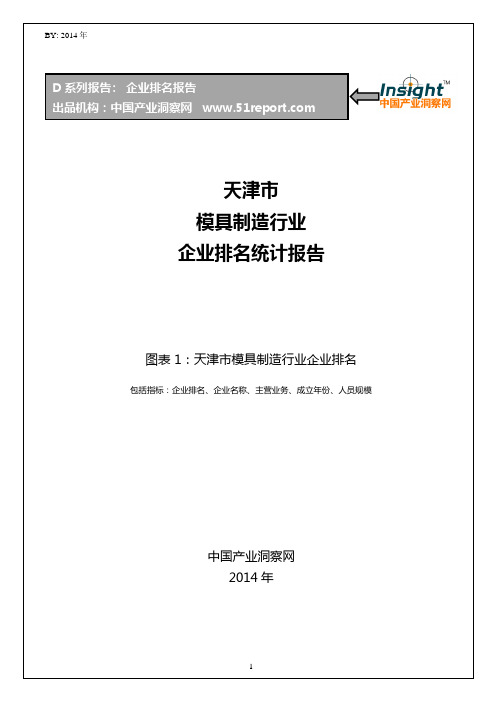

天津市模具制造行业企业排名统计报告

1995

1100

4

赫比(天津)电子有限公司分部

模具设计制造加工

2002

712

5

世韩(天津)模具有限公司

模具

2004

651

6

赫比(天津)科技有限公司本部

研发加工组装制造

2004

644

7

赫比(天津)科技有限公司分部

研发加工组装制造

2004

644

8

天津柴田精密模塑有限公司

塑料制品

2002

303

9

天津柴田精密模塑有限公司本部

76

57

天津伟荣机电有限公司

冲压加工

1992

76

58

天津市天龙工具有限公司

切削工具制造

1994

75

59

惠众精密工业(天津)有限公司

各种塑胶五金模具及配件

2006

73

60

天津森川模具有限公司

工业

2005

72

61

天津东立精工科技有限公司

模具制造

2006

72

62

天津瑞褀模具制造有限公司

模具制造

1995

71

模具塑料

2000

60

83

天津丰崎模具有限公司

汽车模具生产制造

2006

60

84

天津爱知模具有限公司

汽车模具

2007

60

85

耐普罗机械(天津)有限公司-零件

生产销售模具

2006

60

86

天津市东兴工业发展有限公司

模具加工

1993

60

87

金聚模塑天津有限公司

模具

盐城东林精密注塑有限公司介绍企业发展分析报告模板

Enterprise Development专业品质权威Analysis Report企业发展分析报告盐城东林精密注塑有限公司免责声明:本报告通过对该企业公开数据进行分析生成,并不完全代表我方对该企业的意见,如有错误请及时联系;本报告出于对企业发展研究目的产生,仅供参考,在任何情况下,使用本报告所引起的一切后果,我方不承担任何责任:本报告不得用于一切商业用途,如需引用或合作,请与我方联系:盐城东林精密注塑有限公司1企业发展分析结果1.1 企业发展指数得分企业发展指数得分盐城东林精密注塑有限公司综合得分说明:企业发展指数根据企业规模、企业创新、企业风险、企业活力四个维度对企业发展情况进行评价。

该企业的综合评价得分需要您得到该公司授权后,我们将协助您分析给出。

1.2 企业画像类别内容行业空资质增值税一般纳税人产品服务料零件、家用电器用塑料零件、塑料模具及其他1.3 发展历程2工商2.1工商信息2.2工商变更2.3股东结构2.4主要人员2.5分支机构2.6对外投资2.7企业年报2.8股权出质2.9动产抵押2.10司法协助2.11清算2.12注销3投融资3.1融资历史3.2投资事件3.3核心团队3.4企业业务4企业信用4.1企业信用4.2行政许可-工商局4.3行政处罚-信用中国4.4行政处罚-工商局4.5税务评级4.6税务处罚4.7经营异常4.8经营异常-工商局4.9采购不良行为4.10产品抽查4.11产品抽查-工商局4.12欠税公告4.13环保处罚4.14被执行人5司法文书5.1法律诉讼(当事人)5.2法律诉讼(相关人)5.3开庭公告5.4被执行人5.5法院公告5.6破产暂无破产数据6企业资质6.1资质许可6.2人员资质6.3产品许可6.4特殊许可7知识产权7.1商标7.2专利7.3软件著作权7.4作品著作权7.5网站备案7.6应用APP7.7微信公众号8招标中标8.1政府招标8.2政府中标8.3央企招标8.4央企中标9标准9.1国家标准9.2行业标准9.3团体标准9.4地方标准10成果奖励10.1国家奖励10.2省部奖励10.3社会奖励10.4科技成果11土地11.1大块土地出让11.2出让公告11.3土地抵押11.4地块公示11.5大企业购地11.6土地出租11.7土地结果11.8土地转让12基金12.1国家自然基金12.2国家自然基金成果12.3国家社科基金13招聘13.1招聘信息感谢阅读:感谢您耐心地阅读这份企业调查分析报告。

国内注塑机品牌排行榜【新鲜出炉】

有些小伙伴,想买几台注塑机,再找几个机床的操作人员和模具设计师,自己开一家小的注塑工作室,专门给一些中小型企业提供模具设计、注塑、定制等服务,但是又不知道买那个牌子的注塑机比较好,这不,这注塑机小编还是懂行的,就给大家推荐推荐,在国内注塑机品牌排得上前十名的企业,给一些小白新手提供一些参考建议吧!一、海天HT海天集团创建于1966年,经50多年的创业开拓,现已发展成为大型跨国公司。

集团下辖两个上市公司(海天国际控股有限公司和宁波海天精工股份有限公司)、海天驱动、海天金属等四大制造企业及其附属70余家海内外子公司。

2017年度集团销售收入超过150亿元,产品及客户遍布全球130多个国家和地区。

二、震雄机械(深圳)有限公司震雄集团成立于1958年,由香港著名慈善工业家蒋震博士创办,至今已跨越半个世纪,是目前全球注塑机销售量最大的生產商之一。

三、广东伊之密精密机械股份有限公司伊之密现已成立注塑机、压铸机、橡胶注射成型机、高速包装系统、机器人自动化集成系统等多个事业部,在装备制造领域实现多元化发展。

全球化经营下,伊之密的生产基地分布国内外,占地总面积近30万平方米,现拥有职工2500多名。

四、克劳斯玛菲股份有限公司始于1838年德国,中国化工集团旗下,全球大型塑料和橡胶加工机械设备制造商自2001年成立以来,克劳斯玛菲获得了越来越多中国客户的认可。

公司凭借克劳斯玛菲、克劳斯玛菲-贝尔斯托夫和耐驰特三个品牌下的优质产品和优良服务树立了良好的声誉。

五、赫斯基注塑系统(上海)有限公司创于1953年,规模大型的注塑设备和服务供应商,较大的制造解决方案供应商赫斯基注塑系统有限公司是全球较大的制造解决方案供应商,包括为核心市场客户提供模具、系统和服务。

赫斯基设计并制造各类注塑机、热流道、机械手、模具和集成系统。

六、恩格尔机械(上海)有限公司创立于1945年奥地利,提供来自单一来源的注塑交钥匙解决方案,较早开发全电动注塑机的企业ENGEL不仅仅是注塑机制造商:公司提供包括注塑机、工艺流程支持、模具规划、自动化技术、服务和培训等有效的解决方案。

慈溪市中空塑料模具厂介绍企业发展分析报告

Enterprise Development专业品质权威Analysis Report企业发展分析报告慈溪市中空塑料模具厂免责声明:本报告通过对该企业公开数据进行分析生成,并不完全代表我方对该企业的意见,如有错误请及时联系;本报告出于对企业发展研究目的产生,仅供参考,在任何情况下,使用本报告所引起的一切后果,我方不承担任何责任:本报告不得用于一切商业用途,如需引用或合作,请与我方联系:慈溪市中空塑料模具厂1企业发展分析结果1.1 企业发展指数得分企业发展指数得分慈溪市中空塑料模具厂综合得分说明:企业发展指数根据企业规模、企业创新、企业风险、企业活力四个维度对企业发展情况进行评价。

该企业的综合评价得分需要您得到该公司授权后,我们将协助您分析给出。

1.2 企业画像类别内容行业空资质增值税一般纳税人产品服务料制品、金属制品制造、加工。

1.3 发展历程2工商2.1工商信息2.2工商变更2.3股东结构2.4主要人员2.5分支机构2.6对外投资2.7企业年报2.8股权出质2.9动产抵押2.10司法协助2.11清算2.12注销3投融资3.1融资历史3.2投资事件3.3核心团队3.4企业业务4企业信用4.1企业信用4.2行政许可-工商局4.3行政处罚-信用中国4.4行政处罚-工商局4.5税务评级4.7经营异常4.8经营异常-工商局4.9采购不良行为4.10产品抽查4.11产品抽查-工商局4.12欠税公告4.14被执行人5司法文书5.1法律诉讼(当事人)5.2法律诉讼(相关人)5.3开庭公告5.4被执行人5.5法院公告5.6破产暂无破产数据6企业资质6.1资质许可6.2人员资质6.3产品许可6.4特殊许可7知识产权7.1商标信息最多显示100条记录,如需更多信息请到企业大数据平台查询7.2专利7.3软件著作权7.4作品著作权7.5网站备案7.6应用APP7.7微信公众号8招标中标8.1政府招标8.2政府中标8.3央企招标8.4央企中标9标准9.1国家标准9.2行业标准9.3团体标准9.4地方标准10成果奖励10.1国家奖励10.2省部奖励10.3社会奖励10.4科技成果11土地11.1大块土地出让11.2出让公告11.3土地抵押11.4地块公示11.5大企业购地11.6土地出租11.7土地结果11.8土地转让12基金12.1国家自然基金12.2国家自然基金成果12.3国家社科基金13招聘13.1招聘信息感谢阅读:感谢您耐心地阅读这份企业调查分析报告。

深圳市金恺塑胶模具有限公司介绍企业发展分析报告

Enterprise Development专业品质权威Analysis Report企业发展分析报告深圳市金恺塑胶模具有限公司免责声明:本报告通过对该企业公开数据进行分析生成,并不完全代表我方对该企业的意见,如有错误请及时联系;本报告出于对企业发展研究目的产生,仅供参考,在任何情况下,使用本报告所引起的一切后果,我方不承担任何责任:本报告不得用于一切商业用途,如需引用或合作,请与我方联系:深圳市金恺塑胶模具有限公司1企业发展分析结果1.1 企业发展指数得分企业发展指数得分深圳市金恺塑胶模具有限公司综合得分说明:企业发展指数根据企业规模、企业创新、企业风险、企业活力四个维度对企业发展情况进行评价。

该企业的综合评价得分需要您得到该公司授权后,我们将协助您分析给出。

1.2 企业画像类别内容行业专用设备制造业-电子和电工机械专用设备制造资质空产品服务是:模具、夹具及其五金配件的技术服务与销1.3 发展历程2工商2.1工商信息2.2工商变更2.3股东结构2.4主要人员2.5分支机构2.6对外投资2.7企业年报2.8股权出质2.9动产抵押2.10司法协助2.11清算2.12注销3投融资3.1融资历史3.2投资事件3.3核心团队3.4企业业务4企业信用4.1企业信用4.2行政许可-工商局4.3行政处罚-信用中国4.4行政处罚-工商局4.5税务评级4.6税务处罚4.7经营异常4.8经营异常-工商局4.9采购不良行为4.10产品抽查4.11产品抽查-工商局4.12欠税公告4.13环保处罚4.14被执行人5司法文书5.1法律诉讼(当事人)5.2法律诉讼(相关人)5.3开庭公告5.4被执行人5.5法院公告5.6破产暂无破产数据6企业资质6.1资质许可6.2人员资质6.3产品许可6.4特殊许可7知识产权7.1商标7.2专利7.3软件著作权7.4作品著作权7.5网站备案7.6应用APP7.7微信公众号8招标中标8.1政府招标8.2政府中标8.3央企招标8.4央企中标9标准9.1国家标准9.2行业标准9.3团体标准9.4地方标准10成果奖励10.1国家奖励10.2省部奖励10.3社会奖励10.4科技成果11土地11.1大块土地出让11.2出让公告11.3土地抵押11.4地块公示11.5大企业购地11.6土地出租11.7土地结果11.8土地转让12基金12.1国家自然基金12.2国家自然基金成果12.3国家社科基金13招聘13.1招聘信息感谢阅读:感谢您耐心地阅读这份企业调查分析报告。

深圳市德顺塑胶模具有限公司介绍企业发展分析报告

Enterprise Development专业品质权威Analysis Report企业发展分析报告深圳市德顺塑胶模具有限公司免责声明:本报告通过对该企业公开数据进行分析生成,并不完全代表我方对该企业的意见,如有错误请及时联系;本报告出于对企业发展研究目的产生,仅供参考,在任何情况下,使用本报告所引起的一切后果,我方不承担任何责任:本报告不得用于一切商业用途,如需引用或合作,请与我方联系:深圳市德顺塑胶模具有限公司1企业发展分析结果1.1 企业发展指数得分企业发展指数得分深圳市德顺塑胶模具有限公司综合得分说明:企业发展指数根据企业规模、企业创新、企业风险、企业活力四个维度对企业发展情况进行评价。

该企业的综合评价得分需要您得到该公司授权后,我们将协助您分析给出。

1.2 企业画像类别内容行业专用设备制造业-化工、木材、非金属加工专用设备制造资质一般纳税人产品服务是:机械零配件、自动化机械设备的销售;塑1.3 发展历程2工商2.1工商信息2.2工商变更2.3股东结构2.4主要人员2.5分支机构2.6对外投资2.7企业年报2.8股权出质2.9动产抵押2.10司法协助2.11清算2.12注销3投融资3.1融资历史3.2投资事件3.3核心团队3.4企业业务4企业信用4.1企业信用4.2行政许可-工商局4.3行政处罚-信用中国4.5税务评级4.6税务处罚4.7经营异常4.8经营异常-工商局4.9采购不良行为4.10产品抽查4.12欠税公告4.13环保处罚4.14被执行人5司法文书5.1法律诉讼(当事人)5.2法律诉讼(相关人)5.3开庭公告5.4被执行人5.5法院公告5.6破产暂无破产数据6企业资质6.1资质许可6.2人员资质6.3产品许可6.4特殊许可7知识产权7.1商标7.2专利7.3软件著作权7.4作品著作权7.5网站备案7.6应用APP7.7微信公众号8招标中标8.1政府招标8.2政府中标8.3央企招标8.4央企中标9标准9.1国家标准9.2行业标准9.3团体标准9.4地方标准10成果奖励10.1国家奖励10.2省部奖励10.3社会奖励10.4科技成果11 土地11.1大块土地出让11.2出让公告11.3土地抵押11.4地块公示11.5大企业购地11.6土地出租11.7土地结果11.8土地转让12基金12.1国家自然基金12.2国家自然基金成果12.3国家社科基金13招聘13.1招聘信息感谢阅读:感谢您耐心地阅读这份企业调查分析报告。

注塑机品牌大全

注塑机品牌大全注塑机是一种用于塑料加工的设备,广泛应用于各个行业,如汽车创造、电子产品创造、医疗器械创造等。

在市场上,有许多不同品牌的注塑机,每一个品牌都有自己的特点和优势。

下面是一份注塑机品牌大全,介绍了一些知名的注塑机品牌及其特点。

1. Engel(恩格尔)恩格尔是一家德国注塑机创造商,成立于1945年。

他们的注塑机以其高精度、高效率和稳定性而闻名。

恩格尔注塑机采用先进的控制系统和技术,能够实现精确的注塑过程控制,提高生产效率和产品质量。

2. Haitian(海天)海天是中国最大的注塑机创造商之一,成立于1966年。

他们的注塑机以其高性价比和可靠性而受到广泛认可。

海天注塑机采用先进的液压系统和控制技术,能够实现高速注塑和精确的产品成型。

3. Sumitomo(住友)住友是日本一家知名的注塑机创造商,成立于1945年。

他们的注塑机以其高速、高精度和节能性能而著称。

住友注塑机采用先进的电动注塑技术,能够实现快速、精确的注塑过程,并减少能源消耗。

4. KraussMaffei(克劳斯玛菲)克劳斯玛菲是一家德国注塑机创造商,成立于1838年。

他们的注塑机以其创新的设计和高品质而备受赞誉。

克劳斯玛菲注塑机拥有多种注塑模式和控制选项,能够满足不同产品的生产需求。

5. Arburg(阿勃克)阿勃克是一家德国注塑机创造商,成立于1923年。

他们的注塑机以其高度灵便和可靠性能而受到广泛赞誉。

阿勃克注塑机采用先进的液压和电动注塑技术,能够实现高速、高精度的注塑过程。

6. Toshiba(东芝)东芝是日本一家知名的注塑机创造商,成立于1938年。

他们的注塑机以其稳定性和耐用性而受到广泛认可。

东芝注塑机采用先进的液压系统和控制技术,能够实现高效的注塑过程,并保证产品质量。

7. Nissei(日精)日精是日本一家著名的注塑机创造商,成立于1947年。

他们的注塑机以其高速、高精度和可靠性而闻名。

日精注塑机采用先进的液压和电动注塑技术,能够实现快速、精确的注塑过程,并提高生产效率。

塑料模具设计与制造案例

塑料模具设计与制造案例一、案例背景随着我国塑料工业的快速发展,塑料模具在各个领域的应用日益广泛。

本案例以一款手机外壳模具的设计与制造为例,详细介绍塑料模具从设计到制造的全过程,以及在此过程中遇到的问题和解决方案。

二、产品分析1. 产品概述2. 产品结构特点(1)分型面的选择:确保产品顺利脱模,避免产生毛边。

(2)浇注系统的设计:保证塑料流动性,减少熔接痕和应力集中。

(3)冷却系统的设计:确保产品冷却均匀,防止变形。

三、模具设计1. 模具结构设计根据产品结构特点,本案例采用三板模结构,具体如下:(1)动模:包括动模座板、动模板、型芯、推杆等部件。

(2)定模:包括定模座板、定模板、型腔、浇口套等部件。

(3)三板模:包括三板模座板、三板模板、导柱、导套等部件。

2. 模具工作原理模具工作时,注塑机将熔融塑料通过浇注系统注入型腔,经过冷却、固化后,开模使产品从型腔中脱出。

具体步骤如下:(1)闭模:动模和定模闭合,型腔充满塑料。

(2)注射:注塑机将熔融塑料注入型腔。

(3)保压:保持压力,使塑料充分填充型腔。

(4)冷却:冷却系统对产品进行冷却。

(5)开模:动模和定模分离,产品从型腔中脱出。

(6)顶出:推杆将产品从动模上顶出。

四、模具制造1. 模具材料选择2. 加工工艺(1)粗加工:采用龙门铣床对模具进行粗加工,去除大部分余量。

(2)半精加工:采用数控铣床对模具进行半精加工,保证模具尺寸精度。

(3)精加工:采用磨床、电火花加工等设备对模具进行精加工,确保模具表面质量和尺寸精度。

(4)抛光:对模具表面进行抛光处理,提高产品外观质量。

3. 装配与调试模具制造完成后,进行装配和调试。

确保模具各部件运动顺畅,无干涉现象。

通过试模,调整浇注系统、冷却系统等参数,使产品达到最佳质量。

五、案例分析1. 问题与挑战(1)产品外观质量:由于手机外壳表面要求较高,如何保证模具表面的光洁度和产品无瑕疵成为一大难题。

(2)脱模困难:产品结构复杂,倒扣较多,如何设计合理的脱模机构成为关键。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

模具的广泛应用,从开始的结构简单、到现在的复杂多样,加工厂家不断研究设计,制造出多样化的模具,以满足不同人群的需求,如何通过加工技术,使得材料的物理外形得到改变,同时生产出来,就是厂家思考的问题。

下面就来了解一下注塑模具设计与制造厂家。

注塑模具的设计须按照以下几个步骤进行:

(1)塑件分析

1.明确塑件设计要求

仔细阅读塑件制品零件图,从制品的塑料品种,塑件形状,尺寸精度,表面粗糙度等各方面考虑注塑成型工艺的可行性和经济性,必要时,要与产品设计者探讨塑件的材料种类与结构修改的可能性。

2.明确塑件的生产批量

小批量生产时,为降低成本,模具尽可能简单;在大批量生产时,应保证塑件质量前提条件下,尽量采用一模多腔或高速自动化生产,以缩短生产周期,提高生产率,因此对模具的推出机构,塑件和流道凝料的自动脱模机构提出严格要求。

3.计算塑件的体积和质量

计算塑件的体积和质量是为了选用注塑机,提高设备利用率,确定模具型腔数。

(2)注塑机选用

根据塑件的体积或重量大致确定模具的结构,初步确定注塑机型号,了解所使用的注塑机与设计模具有关的技术参数,如:注塑机定位圈的直径,喷嘴前端孔径及球面半径,注塑机最大注塑量,锁模力,注塑压力,固定模板和移动模板面积大小及安装螺孔位置,注塑机拉杆的间距,闭合厚度,开模行程,顶出行程等。

(3)模具设计的有关计算

1.凹,凸模零件工作尺寸的计算;

2.型腔壁厚,底板厚度的确定;

3.模具加热,冷却系统的确定。

(4)模具结构设计

1.塑件成型位置及分型面选择;

2.模具型腔数的确定,型腔的排列和流道布局以及浇口位置设置;

3.模具工作零件的结构设计;

4.侧分型与抽芯机构的设计;

5.顶出机构设计;

6.拉料杆的形式选择;

7.排气方式设计。

(5)模具总体尺寸的确定,选购模架

模架已逐渐标准化,根据生产厂家提供的模架图册,选定模架,在以上模具零部件设计基础上初步绘出模具的完整结构图。

(6)注塑机参数的校核

1.最大注塑量的校核;

2.注塑压力的校核;

3.锁模力的校核;

4.模具与注塑机安装部分相关尺寸校核,包括闭合高度,开模行程,模座安装尺寸等几方面的相关尺寸校核。

(7)模具结构总装图和零件工作图的绘制

模具总图绘制必须符合机械制图国家标准,其画法与一般机械图画法原则上没有区别,只是为了更清楚地表达模具中成型制品的形状,浇口位置的设置,在模具总图的俯视图上,

可将定模拿掉,而只画动模部分的俯视图。

模具总装图应该包括必要尺寸,如模具闭合尺寸,外形尺寸,特征尺寸(与注塑机配合的定位环尺寸),装配尺寸,极限尺寸(活动零件移动起止点)及技术条件,编写零件明细表等。

通常主要工作零件加工周期较长,加工精度较高,因此应首先认真绘制,而其余零部件应尽量采用标准件。

(8)全面审核投产制造

模具设计员一般应参与加工,组装,试模,投产的全过程。

上述内容较为详细的介绍了注塑模具的一般设计过程,为实际生产制造做借鉴作用,南京润百嘉电子有限公司,依托强大的科技人才储备力量和多年的行业经验,能够较好地完成注塑模具的设计研发与生产制造,其产品受到业界好评。