变位系数选择表

齿轮传动等磨损变位系数选择

齿轮传动等磨损变位系数选择

张伟;徐荣;杨玲

【期刊名称】《煤》

【年(卷),期】2002(011)003

【摘要】相啮合的一对齿轮,当两齿轮选择相同的材料和相同的热处理方法时,为了使两齿轮的磨损程度和齿根弯曲疲劳强度近似相同,参数如何选择是该文主要探讨的问题。

【总页数】2页(P35-36)

【作者】张伟;徐荣;杨玲

【作者单位】长治职业技术学院,山西,长治,046011;长治职业技术学院,山西,长治,046011;长治职业技术学院,山西,长治,046011

【正文语种】中文

【中图分类】TH132.41

【相关文献】

1.变位齿轮传动总变位系数的选择及分配方法的研究 [J], 柳秀导

2.掘进机行走机构高速级行星传动齿轮变位系数的优化 [J], 张静波;樊志峰

3.有利于抗胶合耐磨损的齿轮变位系数优化设计及程序开发 [J], 吴晓铃;欧贺国

4.液力偶合器齿轮泵齿轮变位系数的选择 [J], 赵雯姝;张旭东;司健;娄育红

5.基于等磨损的新型两齿差外啮合行星传动变位系数选取 [J], 叶友东;周哲波

因版权原因,仅展示原文概要,查看原文内容请购买。

齿轮变位系数计算公式

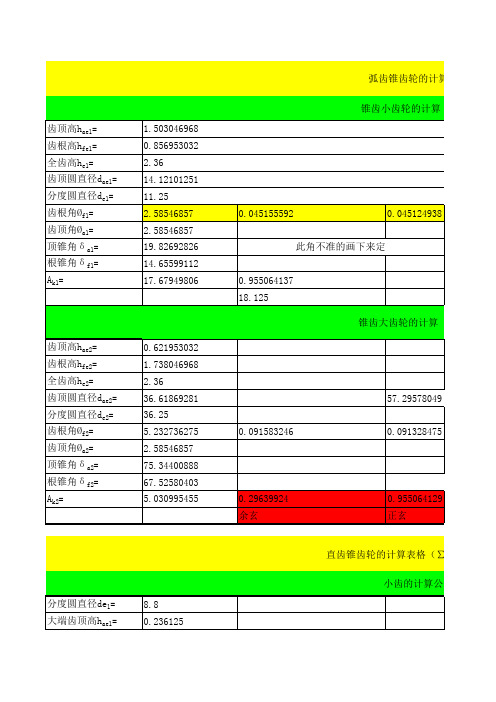

分度圆直径de2= 大端齿顶高hae2= 大端齿根高hfe2= 齿顶角Øa2= 齿根角Øf2= 顶锥角δa2= 根锥角δf2= 齿顶圆直径dae2=

6.4 0.563875 0.361325 5.917139174 3.799596647 41.94451164 32.22777582 7.31205213

锥距Re=

5.440588203

57.29578049 0.94200004 0.808736084

径向变位系数 x2=

0.4096875

分锥角δ2= 36.02737246

0.6288

弧

总

位直齿圆柱齿轮传动 0.014904

给定x∑求a' 0.320442451

αa1 0.743891086

αa2 0.479274389

0.76

齿顶圆直径da=

6.129768836

齿根圆直径df=

3.28

基圆直径db=

4.51052458

齿距p=

基圆齿距pb=

齿厚s=

1.431342774

基圆齿厚sb=

1.412247101

齿顶圆压力角αa= 42.62181966

顶圆齿厚sa=

端面重合度εa=

0 14.4

根据传动要求和齿数和由图2-1a

大齿

当量齿数zn=

法向变位系数xn=

≧ 端面变位系数xt= 分度圆直径d=

12.08969585

0

-0.433296944 0 14.89560191

12.08969585

0

-0.433296944 0 14.89560191

根据传动要 求和齿数和 由图2-1ab选

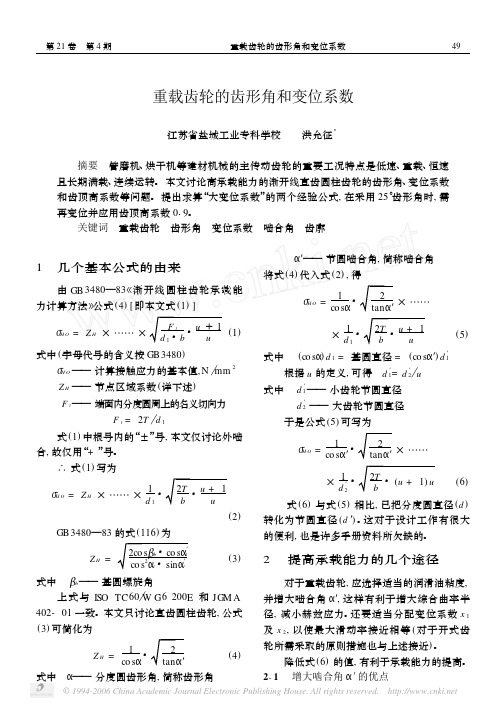

重载齿轮的齿形角和变位系数

应力超过承受能力时 (尽管仅超过很小一点)会导致明显地提前失效。

3、例 4、例 5 的 Α都是 25°。

第二, 增大 Α′, 则增大综合曲率半径, 故有

利于润滑。

212 啮合角 Α′增大方法

inv Α′=

2 (x 1 + z1 +

x 2) z2

tan Α+

m (1. 16) m (0. 64) m (0. 56695)

24 齿顶弧齿厚 sa2 m (0. 78667)

m (0. 78635)

m (0. 61314)

m (0. 62646)

m (0. 72462)

25

齿顶高系数

h

3 a

110

110

110

110

019

可见上述“大变位系数表”不能解决所有问 代入

5 变位系数 x 1

+ 0. 720

+ 0. 73

0

+ 0. 26

6 变位系数 x 2

+ 2. 01287

+ 2. 14

0

- 0. 26

7 滑动率 Γ1

0. 6116

0. 6063

1. 2792

0. 74927

0. 59998

8 滑动率 Γ2

0. 6192

0. 5914

0. 5909

0. 73794

(3) 2 提高承载能力的几个途径

式中 Βb—— 基圆螺旋角

对于重载齿轮, 应选择适当的润滑油粘度,

上式与 ISO TC60 W G6 200E 和 J GM A 并增大啮合角 Α′, 这样有利于增大综合曲率半

402- 01 一致。本文只讨论直齿圆柱齿轮, 公式 (3) 可简化为

浅谈变位系数的选取

浅谈变位系数的选取乔广通;郭庆超【摘要】变位齿轮设计的关键问题是正确地选择变位系数,变位系数的选取,有多方约束,合理选择齿轮副的变位系数,可以提高强度,改善传动质量。

%The key problem of the gear design is correctly selecting modification coefficient, selecting modification coefficient, there have been various constraints, reasonable selection of gear modification coefficient, can improve strength, improve transmission quality.【期刊名称】《现代制造技术与装备》【年(卷),期】2012(000)003【总页数】2页(P61-62)【关键词】齿轮;变位系数【作者】乔广通;郭庆超【作者单位】山东省机械设计研究院,济南250031;94270部队,济南250127【正文语种】中文【中图分类】TH132.411 齿轮变位系数变位齿轮与标准齿轮的齿形差别较大,但这两种齿形都是在范成运动不变的情况下加工出来的。

不论被加工齿轮的变位系数为多少,其分度圆上的模数和压力角均为相同值,即其分度圆直径、基圆直径是与标准齿轮相同的。

对齿轮变位系数的选择,实际上就是对其变位系数进行限制以选取合适的渐开线区间作为齿轮的工作齿廓。

因此,变位齿轮与标准齿轮的齿廓曲线均应为由同一基圆所产生的同一条渐开线。

正变位齿轮应用曲率半径较大的一段渐开线作齿廓,而负变位齿轮则是应用曲率半径较小的一段渐开线作齿廓。

2 变位系数与齿轮的加工关系图1 插齿刀加工内齿圈由图1所示,N2N0为理论啮合线,N2、N0为啮合极点,B2B0为实际啮合线长度。

为了实现正常的渐开线啮合,B2点或B0点不应越过N0、N2点,否则就要产生切削干涉,引起根切或顶切。

花键齿轮变位系数参照表【免费下载】

DIN5480花键标准是德国于1986年颁布实施的米制模数变位制花键标准;该标准于 2005年及2006年做了修订,标准号为 DIN5480-1及 DIN5480-2,这两个新标准各包含不同的内容,共同构成新的标准。

与旧标准相比,新标准更为简明、实用(如取消了旧标准中内花键公法线及偏差的计算),新标准还取消了 37.5o及45o压力角花键的内容,只保留了 30o压力角的花键规格。

白80年代以来,我国大规模引进了德国汽车及液压产品技术, DIN5480花键在我国已被广泛使用,除了采用定型刀具(主要是拉刀)大批量生产定型产品外,采用通用加工手段少量配制 DIN花键的情况也日益增多。

与国标GB/T3478花键标准相比,DIN标准主要有三处差别:其一是模数系列较国标模数多了 m0.6及m0.8两个规格;其二是精度级别, DIIN5480 规定了 7、8、9、10、11 计 5 个级别,新标准 DIN5480-1 则规定了 5、6、7、8、9、10、11、12计8个级别,其主要差别在于 DIN 9 级精度相当于GB的5级精度,DIN 10级相当于GB 6级,其余类推(线切割的制齿精度一般为DIN 9级);其三,DIN5480全是变位键,其外花键大多采用正变位,相配的内花键为负变位,少量外花键为负变位,与之相配的内花键则为正变位,同一规格花键的变位系数相同仅符号相反,即同一花键副的总变位系数为0,由此决定了一套内、外花键的分度圆在变位前、后均相同且重合;国标花键则全是非变位键。

依据齿轮(含花键)变位加工原理可知,采用标准模数的花键滚刀可直接滚切出DIN5480的变位外花键,而内花键在小批量加工时则只能采用插床(而不是插齿机)单刀插齿或数控线切割制齿;当采用单刀插制内花键时,也要先由线切割制出刀形模板,若直接以外花键做母板配磨刀具则齿形精度及侧隙配合精度均无法保证。

当采用线切割制齿或制刀形样板时,则首先要在计算机上绘制全齿花键图。

直齿圆柱齿轮变位系数的优化选择

数 ,以 xmin表示 ,应使

x ≥xmin = ha 3 ( zmin - z) / zmin = ha 3 - 0. 5 zsin2α

(10) (2) 齿轮齿顶变尖对变位系数的限制 随着变位系数 x 的增大 , 齿形会逐渐变尖 。为了 保证齿顶的强度 ,要求齿顶厚 S a ≥(0. 25 - 0. 4) m , 齿 轮材料组织均匀者取下限 ,齿面经硬化处理者取上限 。 如果不满足这一条件时 ,则应适当地减小变位系数 ,重 新进行设计 。那么齿顶厚应为

(4)

式中[2 ]

σF1

=

Ft bm

KA

KV

KFβKFαYFa1

YS a1

Yε

(5)

σF2

=

Ft bm

KA

KV

KFβKFαYFa2

YS a2

Yε

式中 KA ———使用系数

KV ———动载系数

KFβ ———齿向载荷分布系数

KFα ———齿间载荷分配系数

YFai ———齿形系数 ( i = 1 ,2)

f ri ( x1)

=

x1 i

2π

-

sin x1 i

=

f i ( x1) qi -

pi

pi

-

sin

(

f

i

( x1) qi -

pi

pi 2π)

( i = 1 ,2 ,3)

(2) 加权因子 wi 选择采用目标函数的容限法求

解 ,由于目标函数变动范围为 pi ≤f i ( x1) ≤qi ( i = 1 ,2 , 3) ,那么各项目标的容限 Δf i = ( qi - pi ) / 2 ( i = 1 , 2 ,

28 机械传动 2004 年

变为系数理论计算与图表查看

渐开线齿轮变位系数选择的新方法机械原理教研室王知行zzzz变位齿轮设计的关键问题是正确地选择变位系数,如果变位系选择得当,可使齿轮的承载能力提高20—30%;假若变位系数选择不当,反而可能降低齿轮的承载能力。

zzzz关于变位系数的选择方法,以前,人们作过大量的研究工作,世界各国也有着自己的不同推荐,或制订了一些标准和制度。

在我国,由于各行各业的不同特点,应用变位的齿轮的情况和选择变位系数的方法也各不相同。

近年来,用“封闭图”法选择变位系数[1]、[7]得到了普遍的重视和推广,大齿形角齿轮的“封闭图”也已制作出来并即将出版。

利用“封闭图”,可以根据齿轮的传动要求,综合地考虑各种性能指标,比较合理地确定变位系数。

但是,由于它的篇幅太大,一般的机械设计手册中均不推荐它,而推荐一些较简单的篇幅小的选择变位系数方法。

zzzz本文提出的选择变位系数方法,是根据齿轮的破坏情况,抓住主要矛盾,并以“封闭图”作为研究工具而得出的。

为了说明本方法的优点,笔者还将它与国内应用得较多的一些变位系数选择方法(如西德标准DIN3992[9]、瑞士标准VSM15525[4]、苏联的B.H.库德里也夫切夫选择变位系数方法[7]、英国的N. E.曼里特选择变位第数方法[8]以及“封闭图”法等)进行了全面的分析和比较,本方法具有下列优点:在满足限制条件下,它配凑中心距的范围大,可以很方便地确定啮合角的数值,并能按最大啮合角和等滑动率选择变位系数、方法简单,使用方便,篇幅小等。

一、选择变位系数的基本原则zzzz为了提高齿轮传动的承载能力,必须分析各种齿轮传动的失效原因及破坏方式,找出主要矛盾,从而确定选择变位系数的基本原则。

zzzz1.对于润滑良好的软齿面(HB<350)的闭式齿轮传动,其齿面在循环应力的作用下,易产生点蚀破坏而失去工作能力。

为了减小齿面的接触应力,提高接触强度,应当增大啮合节点处的当量曲率半径。

这时应采用尽可能大的正变位,即尽量增大传动的啮合角α。

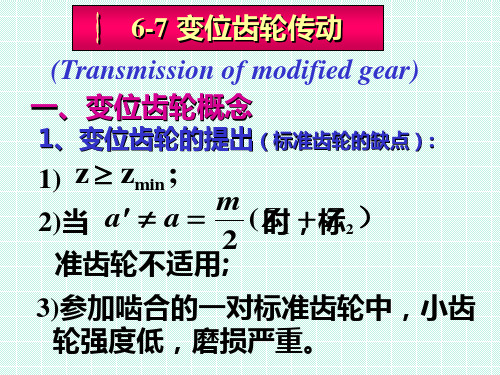

机械设计基础第4章变位齿轮

变位齿轮:1)齿廓参数(m, , h a , c ) 为标准值; 2)分度圆上s=e的齿轮。 变位量:刀具移动的距离,用xm表示。 x--变位系数。 正变位:刀具向远离轮坯中心移动时, 称正变位。 x>0。 标准齿轮可以看作是 x=0 的 注: 特殊的变位齿轮。 负变位:刀具向靠近轮坯中心移动时, 称负变位。x<0。

计算尺寸,校核 sa 1 ?

xmin 0, 只从不根切的角度看, ③当 z 17 时, 刀具可向轮坯轮心方向移动,距离不超 过 x m 。这时,分度圆与中线相交。

min

4、变位齿轮尺寸计算 1)、与标准齿轮相比没有变化的尺寸 和参数 参数: m, , h a , c , Z。

尺寸:r, r b , P。 2)、与标准齿轮相比变化的尺寸

x1 x 2 0

2)负传动:

x1 x 2 0

a a,

齿数条件: z1 z2 2zmin 优点:可配凑中心距; 略有增大。 缺点:强度下降,承载能力下降,互换 性差。

四、变位系数的选择

选择变位系数应满足的基本条件: 1)不根切 x x m i n

2

r

rb

xmin m

N

B刀

NQ PN sin r sin

2

mZ 2 xm h a m sin Q h m P 2 2 sin 即x h a Z 2 Z Z 2 Z min min 2h a sin h a 则 x h aa x h min Z min ; ∵ Z 2 Zmin min sin 2 Z

中心距要求:

1).无侧隙传动 2).满足标准顶隙

节圆与分度圆不重合, a a

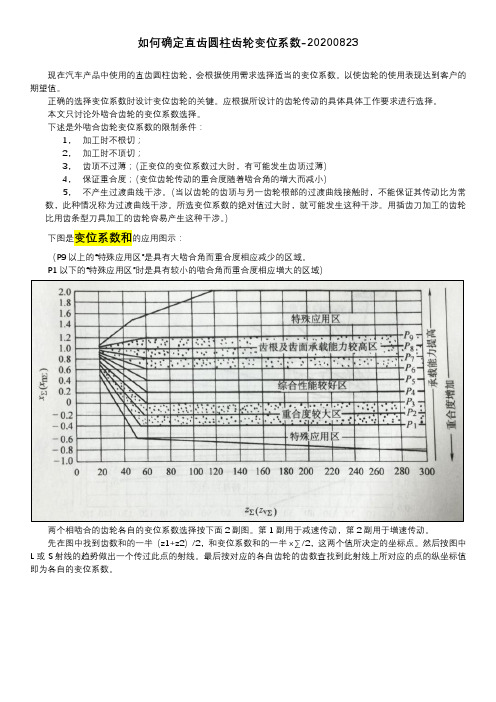

如何确定直齿圆柱齿轮变位系数-20200823

如何确定直齿圆柱齿轮变位系数-20200823现在汽车产品中使用的直齿圆柱齿轮,会根据使用需求选择适当的变位系数。

以使齿轮的使用表现达到客户的期望值。

正确的选择变位系数时设计变位齿轮的关键。

应根据所设计的齿轮传动的具体具体工作要求进行选择。

本文只讨论外啮合齿轮的变位系数选择。

下述是外啮合齿轮变位系数的限制条件:1,加工时不根切;2,加工时不顶切;3,齿顶不过薄;(正变位的变位系数过大时,有可能发生齿顶过薄)4,保证重合度;(变位齿轮传动的重合度随着啮合角的增大而减小)5,不产生过渡曲线干涉。

(当以齿轮的齿顶与另一齿轮根部的过渡曲线接触时,不能保证其传动比为常数,此种情况称为过渡曲线干涉。

所选变位系数的绝对值过大时,就可能发生这种干涉。

用插齿刀加工的齿轮比用齿条型刀具加工的齿轮容易产生这种干涉。

)下图是变位系数和的应用图示:(P9以上的“特殊应用区”是具有大啮合角而重合度相应减少的区域。

P1以下的“特殊应用区”时是具有较小的啮合角而重合度相应增大的区域)两个相啮合的齿轮各自的变位系数选择按下面2副图。

第1副用于减速传动,第2副用于增速传动。

先在图中找到齿数和的一半(z1+z2)/2,和变位系数和的一半x∑/2,这两个值所决定的坐标点。

然后按图中L或S射线的趋势做出一个传过此点的射线。

最后按对应的各自齿轮的齿数查找到此射线上所对应的点的纵坐标值即为各自的变位系数。

我们也可以用KISSSoft软件快速的计算出我们所需要的的变位系数。

在软件中,当给定一定的输入数据时(齿数、模数等信息),可以点击下述红线处的按钮,按需求的应用目标,进行快速的变位系数计算。

此计算等价于上述的图表信息,只是变位系数数值更精确。

更多关于变位系数的更多理论解释及其计算方法,请参见《机械设计手册-齿轮传动篇》。

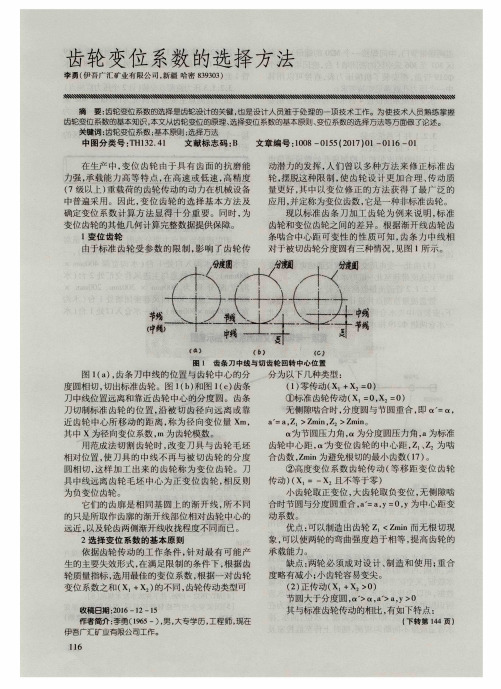

齿轮变位系数的选择方法

而

)×3.5厕

×0.09

=0.17m /s= 612m /h

4工程 流 量计 算 上述计算 的结果是 浅槽分选机的溢流 总量 , 其中包括上升流 ,水平流和入料量等 因素。所 以 还要根据工艺要求、设置及煤 质等情况分别计算 各项 流量 。 4.1入料 中精 煤在 液 面 以下容 积 Qm 的计 算 重介浅槽分选机 1635型浅槽的处理 能 力为 350t/h原 料煤 ,取精 煤 平 均比 重 =1.5t/m。计算 得 :350t/h×B=210t/h。 式 中 : 一煤 的平 均 比重 1.5t/m

2选 择变 位 系数 的基本 原则

象 ,可 以 使两轮 的弯 曲强度 趋 于 相 等 ,提 高 齿轮 的

依 据 齿轮 传 动 的工 作 条 件 ,针 对 最 有 可 能 产 承 载 能力 。

生的主 要 失效形 式 ,在 满足 限 制 的 条件 下 ,根 据 齿

缺点 :两轮 必 须 成 对 设 计 、制 造 和 使 用 ;重 合

l变位 齿轮 由于 标 准 齿 轮 受 参 数 的限 制 ,影 响 了 齿轮 传

动 潜 力的 发挥 ,人 们 曾 以多 种 方 法 来 修 正标 准 齿 轮 ,摆脱 这 种 限 制 ,使 齿轮 设 计 更 加 合 理 、传 动 质 量 更好 ,其 中 以变 位 修 正 的 方 法 获 得 了最 广 泛 的 应 用 ,并 定称 为变 位 齿数 ,它是 一种 非标 准齿 轮 。

为负变 位 齿轮 。

小齿轮取正变位,大齿轮取负变位 ,无侧隙啮

它们的齿廓是相 同基 圆上的渐开线 ,所 不同 合时节圆与分度圆重合 ,a a,Y=0,Y为中心距变

的只是所取作齿廓的渐开线部位相对齿轮 中心的 动系数 。

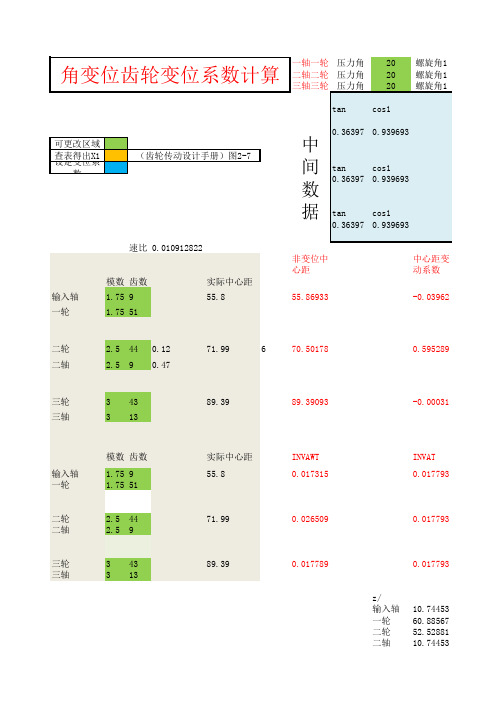

变位系数计算

一轴一轮 压力角 二轴二轮 压力角

三轴三轮 压力角

20 螺旋角1 20 螺旋角1 20 螺旋角1

tan

cos1

可更改区域 查设表定得变出位X系1

数

(齿轮传动设计手册)图2-7

0.36397 0.939693

中

间 tan

cos1

数 0.36397 0.31

啮合角 20.98826299

螺旋角20 0.933653818 螺旋角15 0.91321804 螺旋角15 0.932504899

20°59′18〃

24.04608068

21°10′22〃

21.17128836

21°10′22〃

齿高变动系数 0.000164522

0.039309583

1.0816E-08

3 43 3 13

89.39

89.39093

-0.00031

输入轴 一轮

模数 齿数

1.75 9 1.75 51

二轮 二轴

2.5 44 2.5 9

三轮 三轴

3 43 3 13

实际中心距 55.8

INVAWT 0.017315

71.99

0.026509

89.39

0.017789

INVAT 0.017793

0.017793

0.017793

z/ 输入轴 一轮 二轮 二轴

10.74453 60.88567 52.52881 10.74453

三轮 三轴

51.33498 15.51988

20

invan压力角 0.014904

20

invan压力角 0.014904

20

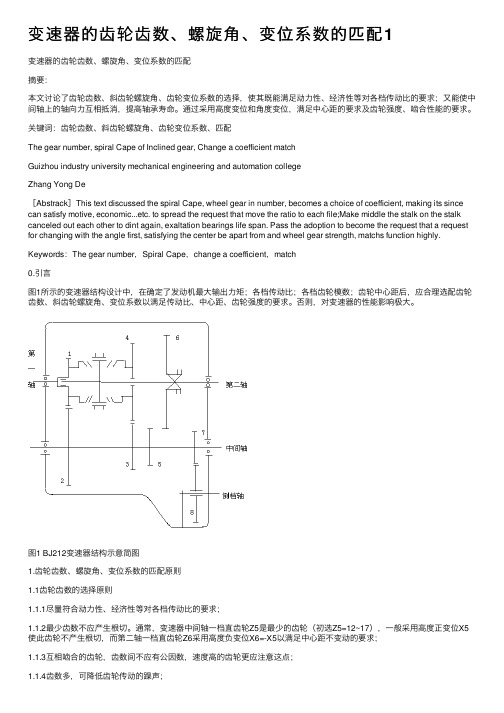

变速器的齿轮齿数、螺旋角、变位系数的匹配1

变速器的齿轮齿数、螺旋⾓、变位系数的匹配1变速器的齿轮齿数、螺旋⾓、变位系数的匹配摘要:本⽂讨论了齿轮齿数、斜齿轮螺旋⾓、齿轮变位系数的选择,使其既能满⾜动⼒性、经济性等对各档传动⽐的要求;⼜能使中间轴上的轴向⼒互相抵消,提⾼轴承寿命。

通过采⽤⾼度变位和⾓度变位,满⾜中⼼距的要求及齿轮强度、啮合性能的要求。

关键词:齿轮齿数、斜齿轮螺旋⾓、齿轮变位系数、匹配The gear number, spiral Cape of Inclined gear, Change a coefficient matchGuizhou industry university mechanical engineering and automation collegeZhang Yong De[Abstrack]This text discussed the spiral Cape, wheel gear in number, becomes a choice of coefficient, making its since can satisfy motive, economic...etc. to spread the request that move the ratio to each file;Make middle the stalk on the stalk canceled out each other to dint again, exaltation bearings life span. Pass the adoption to become the request that a request for changing with the angle first, satisfying the center be apart from and wheel gear strength, matchs function highly. Keywords:The gear number,Spiral Cape,change a coefficient,match0.引⾔图1所⽰的变速器结构设计中,在确定了发动机最⼤输出⼒矩;各档传动⽐;各档齿轮模数;齿轮中⼼距后,应合理选配齿轮齿数、斜齿轮螺旋⾓、变位系数以满⾜传动⽐、中⼼距、齿轮强度的要求。

齿轮变位系数

变位系数名称由来标准齿轮传动存在着一些局限性:(1)受根切限制,齿数不得少于Zmin,使传动结构不够紧凑;(2)不适合于安装中心距a'不等于标准中心距a的场合。

当a'<a时无法安装,当a'>a时,虽然可以安装,但会产生过大的侧隙而引起冲击振动,影响传动的平稳性;(3)一对标准齿轮传动时,小齿轮的齿根厚度小而啮合次数又较多,故小齿轮的强度较低,齿根部分磨损也较严重,因此小齿轮容易损坏,同时也限制了大齿轮的承载能力。

齿轮传动示意图为了改善齿轮传动的性能,出现了变位齿轮。

如图所示,当齿条插刀齿顶线超过极限啮合点N1,切出来的齿轮发生根切。

若将齿条插刀远离轮心O1一段距离(xm),齿顶线不再超过极限点N1,则切出来的齿轮不会发生根切,但此时齿条的分度线与齿轮的分度圆不再相切。

这种改变刀具与齿坯相对位置后切制出来的齿轮称为变位齿轮,刀具移动的距离xm称为变位量,x称为变位系数。

刀具远离轮心的变位称为正变位,此时x>0;刀具移近轮心的变位称为负变位,此时x<0。

标准齿轮就是变位系数x=0的齿轮。

概念齿轮的变位系数变位系数 x 是径向变位系数,加工标准齿轮时,齿条形刀具中线与齿轮分度圆相切。

加工变位齿轮时齿条形刀具中线与齿轮分度圆相切位置偏移距离 xm,外移 x 为正,内移 x 为负。

除了圆锥齿轮有时采用切向变位 xt 外,圆柱齿轮一般只采用径向变位。

变位系数 x 的选择不仅仅是为了凑中心距,而主要是为了提高强度和改善传动质量。

主要功用(1)减小齿轮传动的结构尺寸,减轻重量在传动比一定的条件下,可使小齿轮齿数 zl< zmin,从而使传动的结构尺寸减小,减轻机构重量。

(2)避免根切,提高齿根的弯曲强度当小齿轮齿数 z1<zmin 时,可以利用正变位避免根切,提高齿根的弯曲强度。

x≥xmin=(Z-Zmin)/Zmin,对α=20°时,Zmin=17。

齿轮变位系数

变位系数名称由来标准齿轮传动存在着一些局限性:(1)受根切限制,齿数不得少于Zmin,使传动结构不够紧凑;(2)不适合于安装中心距a'不等于标准中心距a的场合。

当a'<a时无法安装,当a'>a时,虽然可以安装,但会产生过大的侧隙而引起冲击振动,影响传动的平稳性;(3)一对标准齿轮传动时,小齿轮的齿根厚度小而啮合次数又较多,故小齿轮的强度较低,齿根部分磨损也较严重,因此小齿轮容易损坏,同时也限制了大齿轮的承载能力。

齿轮传动示意图为了改善齿轮传动的性能,出现了变位齿轮。

如图所示,当齿条插刀齿顶线超过极限啮合点N1,切出来的齿轮发生根切。

若将齿条插刀远离轮心O1一段距离(xm),齿顶线不再超过极限点N1,则切出来的齿轮不会发生根切,但此时齿条的分度线与齿轮的分度圆不再相切。

这种改变刀具与齿坯相对位置后切制出来的齿轮称为变位齿轮,刀具移动的距离xm称为变位量,x称为变位系数。

刀具远离轮心的变位称为正变位,此时x>0;刀具移近轮心的变位称为负变位,此时x<0。

标准齿轮就是变位系数x=0的齿轮。

概念齿轮的变位系数变位系数 x 是径向变位系数,加工标准齿轮时,齿条形刀具中线与齿轮分度圆相切。

加工变位齿轮时齿条形刀具中线与齿轮分度圆相切位置偏移距离 xm,外移 x 为正,内移 x 为负。

除了圆锥齿轮有时采用切向变位 xt 外,圆柱齿轮一般只采用径向变位。

变位系数 x 的选择不仅仅是为了凑中心距,而主要是为了提高强度和改善传动质量。

主要功用(1)减小齿轮传动的结构尺寸,减轻重量在传动比一定的条件下,可使小齿轮齿数 zl< zmin,从而使传动的结构尺寸减小,减轻机构重量。

(2)避免根切,提高齿根的弯曲强度当小齿轮齿数 z1<zmin 时,可以利用正变位避免根切,提高齿根的弯曲强度。

x≥xmin=(Z-Zmin)/Zmin,对α=20°时,Zmin=17。

变位系数

变位系数变位系数x是径向变位系数,加工标准齿轮时,齿条形刀具中线与齿轮分度圆相切。

加工变位齿轮时齿条形刀具中线与齿轮分度圆相切位置偏移距离xm,外移x为正,内移x为负。

除了圆锥齿轮有时采用切向变位xt外,圆柱齿轮一般只采用径向变位。

变位系数x的选择不仅仅是为了凑中心距,而主要是为了提高强度和改善传动质量。

变位齿轮的主要功用如下:(1)减小齿轮传动的结构尺寸,减轻重量在传动比一定的条件下,可使小齿轮齿数zl<zmin,从而使传动的结构尺寸减小,减轻机构重量。

(2)避免根切,提高齿根的弯曲强度当小齿轮齿数z1<zmin时,可以利用正变位避免根切,提高齿根的弯曲强度。

x≥xmin=(Z-Zmin)/Zmin,对α=20o时,Zmin=17。

(3)提高齿面的接触强度采用啮合角α’>α的正传动时,由于齿廓曲率半径增大,故可以提高齿面的接触强度。

(4)提高齿面的抗胶合耐磨损能力采用啮合角α’>α的正传动,并适当分配变位系数xl、x2,使两齿轮的最大滑动率相等时,既可降低齿面接触应力,又可降低齿面间的滑动率以提高齿轮的抗胶合和耐磨损能力。

(5)配凑中心距当齿数z1、z2不变的情况下,啮合角α’不同,可以得到不同的中心距,以达到配凑中心距的目的。

(6)修复被磨损的旧齿轮齿轮传动中,小齿轮磨损较重,大齿轮磨损较轻,可以利用负变位把大齿轮齿面磨损部分切去再使用,重配一个正变位小齿轮,这就节约了修配时需要的材料与加工费用。

选择变位系数的基本原则(1)润滑条件良好的闭式齿轮传动当齿轮表面的硬度不高时(HBS<350),即对于齿面未经渗碳、渗氮、表面淬火等硬化处理的齿轮,齿面疲劳点蚀或剥伤为其主要的失效形式,这时应选择尽可能大的总变位系数x,即尽量增大啮合角,以便增大啮合节点处齿廓的综合曲率半径,减少接触应力,提高接触强度与疲劳寿命。

当轮齿表面硬度较高时(HBS>350),常因齿根疲劳裂纹的扩展造成轮齿折断而使传动失效,这时,选择变位系数应使齿轮的齿根弯曲强度尽量增大,并尽量使相啮合的两齿轮具有相近的弯曲强度。

变位齿轮的计算方法

变位齿轮的计算方法1变位齿轮的功用及变位系数变位齿轮具有以下功用:(1)避免根切;(2)提高齿面的接触强度和弯曲强度;(3)提高齿面的抗胶合和耐磨损能力;(4)修复旧齿轮;(5)配凑中心距。

对于齿数z = 8〜20的直齿圆柱齿轮,当顶圆直径d a=mz+2m+2xm寸,不产生根切的最小变位系数x min 以及齿顶厚 S a = 0.4m和S a = 0时的变位系数 X sa = 0.4m和X sa = 0如表1所列。

2变位齿轮的简易计算将变位齿轮无侧隙啮合方程式作如下变换: 总变位系数中心距变动系数齿顶高变动系数表 1齿数z = 8〜20圆柱齿轮的变位系数Z X min x sa= 0.4m x sa= 08 0.53 0.18 0.569 0.47 0.22 0.6310 0.42 0.27 0.7011 0.36 0.31 0.7612 0.30 0.35 0.8213 0.24 0.39 0.8814 0.18 0.43 0.9315 0.12 0.46 0.9816 0.06 0.50 1.0317 0 0.53 1.08变位齿轮的计算方法2tannt式中:a压力角,a =20°;a '――啮合角;Z2、乙大、小齿轮的齿数将上述三式分别除以,则得:--- (nvt*' - invdf)tana由上述公式可以看岀,当齿形角 a 一定时,X z、y z和△ y z均只为啮合角 a '的函数。

在设计计算时,只要已知X z、y z、△ y z和a '四个参数中的任一参数,即可由变位齿轮的 X z、屮、△屮和啮合角a 的数值表(表2)中,查出其他三个参数,再进行下列计算。

一般齿轮手册上均列有此数值表。

式中正号用于外啮合,负号用于内啮合。

3计算实例18 —0.05 0.56 1.1319 —0.11 0.59 1.1820 —0.17 0.62 1.23△ y = x s — y7例1 :已知一对外啮合变位直齿轮,齿数z i= 18, Z2= 32,压力角a20°,啮合角22° 18',试确定总变位系数 x 八中心距变动系数 y 及齿顶高变动系数 △ y。