土建施工钢结构施工方案15

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

建材市场钢结构综合楼施工方案

施工部署

钢结构采用分片组对吊装的施工方案,采用160T级汽车式起重机和50T级汽车式起重机进行吊装。

编制施工计划时强调科学、合理的使用这些大型起重机。

施工技术要求

1材料验收

(1)钢结构工程所用的钢材,应具有质量证明书,其规格和重量应符合设计的要求。

(2)钢材表面质量应符合下列规定:

1)当钢材表面有锈蚀、麻点、或划痕等缺陷时,其深度不得大于该钢材的负偏差值的1/2。

2)钢材表面锈蚀等级应符合现行国家标准《涂装前表面锈蚀等级和除锈等级》规定的A、B、C级。

3)钢结构工程所采用的连接材料和涂装材料,应具有出厂质量合格证明书,并应符合设计的要求和国家现行有关标准的规定。

2钢结构预制

(1)放样、号料和切割

1)放样、号料应根据工艺要求预留制作和安装时的焊接收缩余量及切割等加工余量。

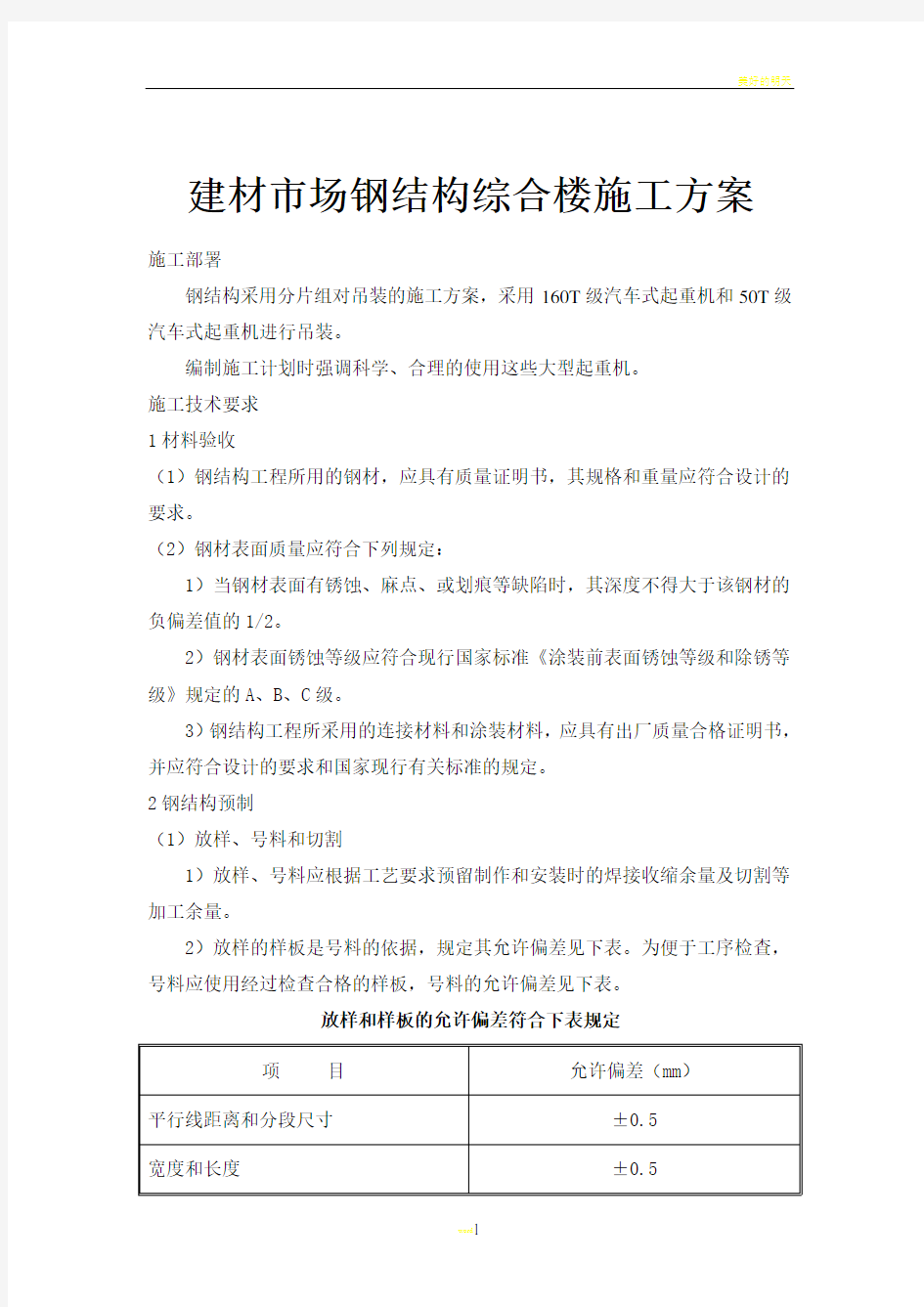

2)放样的样板是号料的依据,规定其允许偏差见下表。为便于工序检查,号料应使用经过检查合格的样板,号料的允许偏差见下表。

放样和样板的允许偏差符合下表规定

4)号孔应使用与孔径相等的量规规定,并打上样冲眼,作出标记,便于钻孔后检查孔位是否正确。

5)机械剪切的零件,其钢板厚度不宜大于12.0mm,剪切面应平整,机械剪切的允许偏差应符合下表规定。

材厚度超过剪板机剪切能力时,必须用半自动切割机下料。

7)钢结构构件下料前,必须进行排料,施工人员须按排料图下料拼接,以保证施工质量,减少材料损耗。

8)钢结构下料前,应放大样检查、复核图纸设计尺寸。

(2)校正和成型

1)凡影响工程质量或因变形而有碍施工的钢材,均应予以矫正。

2)碳素结构钢和低合金钢结构钢在加热校正时,加热温度根据钢材性能选定,但不得超过900度,低合金钢在加热校正时应缓慢冷却。

3)矫正后的钢材表面,不应有明显的凹面或损坏、划痕深度不得大于0.5mm。

4)当零件采用热加工时,加热温度控制在900~1000℃。碳素结构钢在温度下降到700℃之前,低合金钢结构钢在温度下降到800℃之前,应结束加工,低合金钢应缓慢冷却。

5)弯曲成形的零件应采用弧形样板检查。当零件弦长小于等于1500mm时,样板弦长不应小于零件弦长的2/3;零件弦长大于1500mm时,样板弦长不应小于1500mm。成型部位与样板的间隙不得大于2.0mm。

(3)边缘加工

气割或机械剪切需要边缘加工时,其刨削量不应小于2.0mm。

边缘加工的允许偏差应符合下表规定。

3

(1)组装前,零件、部件应经检查合格;连接接触面和沿焊缝边缘每边30~50cm 范围内的铁锈、毛刺、污垢等清理干净。

(2)板材、型材的拼接,应在组装前进行,构件的组装应在部件组装,焊接完矫正后进行。

(3)组装顺序应根据结构形式。、焊接方法和焊接顺序等因素确定。

(4)构架的隐蔽部分应焊接、涂漆,并经检查合格方可封闭,完全封闭的构件内表面可不涂漆。

(5)当采用夹具组装时,拆除夹具时不得损伤母材,对残留的焊疤应修磨平整。(6)顶紧接触面应有75%以上的面积紧贴,用0.3mm塞尺检查,其塞尺面积应小于25%,边缘间隙不应大于1mm。

4钢结构安装

(1)安装和找正

1)安装前应对构件的外形尺寸、螺栓孔位置及直径连接件位置焊缝、摩擦面进行处理,防腐涂层等项目进行详细检查,对构件变形、缺陷,一定要在地面进行矫正、修理,合格后方可安装。

2)钢结构的测量工艺,校正方法,厚钢板焊接工艺等应在安装前根据工程特点进行现场条件进行编制。

3)钢结构安装的测量和校正,必须保证总体的几何尺寸要求。

4)钢结构的柱、梁、屋架、支撑等主要构件安装就位后,应立即进行校正固定,当天安装的钢构件应形成稳定的空间体系。

5)钢结构采用扩大单元进行安装时,对容易变形的钢构件采取加固措施,钢结构采用综合安装时,应划分成若干独立单元,每一单元的全部钢构件安装完毕后,应形成空间钢度单元。

(2)钢结构垂直度控制

1)分片安装的钢结构的立柱是相互制约的,因此,每个立柱的安装必须用经纬仪找正合格后作永久性的固定。

2)单根立柱的安装应遵循下列程序,安装立柱时除校,安装横梁时观测,连接、紧固时复核,对标准进行竖向投点、排尺、放线,必要时,在安装焊接过程中用反变形的方式,控制垂直偏差。

(3)钢结构标高误差的控制

对于钢结构标高误差控制方法是:每一根立柱在安装前,统一从立柱下部切口往上1米处作出找正标记,安装后,用玻璃管水平仪统一找正,使找正标记处于同一水平面。

5焊接和焊接检验

1)首次采用的钢材、焊接材料、焊接方法、焊后热处理等,应进行焊接工艺评定,并应根据评定报告确定焊接工艺。

2)焊工应持证上岗,合格证应注明施焊条件有效期限,焊工停焊时间超过六个月应重新考核。

3)焊接所用焊丝、焊条等材料必须有相应的产品质量保证书。

4)焊接前对可能产生变形的部位采用胎具进行钢性固定。

5)对焊缝要求多层、多道焊接,规定至少焊接两遍成型,且控制焊接电流,

所有焊缝原则上要求在拼装胎具上组对成型后进行,且先焊仰缝,后焊平缝。

6)焊接钢构件时,应本着先焊短缝,后焊长缝;先焊立缝,后焊平缝的原则进行;集中的焊缝和多层焊要跳开焊,大焊缝应采用分段对称焊;先焊加强结构钢性的焊缝,后焊变形大的焊缝。

7)焊缝出现裂纹,焊工不得擅自处理,应查清原因,订出修补工艺后方可处理。

8)焊缝同一部位的返修次数,不宜超过两次,当超过两次时,应按返修工艺进行。

9)焊接完毕,焊工应清理焊缝表面的熔渣及两侧的飞溅物,检查焊缝外观质量。

10)焊缝外形尺寸应符合现行国家标准《钢结构焊缝外形尺寸》的规定。焊接接头内部缺陷分级应符合现行国家标准《钢焊缝手工超声波探伤方法和探伤结果分级规定》的规定。

11)超声波探伤用于全溶透焊缝,其探伤比例按每米长度的百分数合计,且不小于200mm。