滑动轴承试验台

实验7 液体动压滑动轴承油膜压力与摩擦仿真及测试分析分解

3)转速对油膜压力的影响 转速越高,单位时间通过载荷作用面的润滑 油就越多,产生的摩擦力就越大,油膜压力就越 大,特别是当转速达到一定值使流体的流动由层 流变为紊流时,承载力会得到显著提高。在转速 升高的同时会使润滑油的温度上升,运动粘度下 降,使油膜压力降低承载能力下降。相比而言, 油温升高带来的油膜压力降低比转速上升带来的 油膜压力升高要小得多。 4)液体动压滑动轴承设计的结构、尺寸,制造 精度,材料选择对动压油膜的产生和压力的大小 都有直接的影响。

实验7 液体动压滑动轴承油膜压 力与摩擦仿真及测试分析

7.1 实验目的

通过在 HSB 型试验台上,对液体动压 轴承进行径向和轴向油膜压力分布及大小的 测量和仿真,对摩擦特性曲线进行测定及仿 真,了解影响液体动压滑动轴承油膜建立及 影响油膜大小各项因素之间的关系。

7.2 实验原理

利用轴承与轴颈配合面之间形成的楔形间

3、滑动轴承油膜压力仿真与测试分析界面

4、滑动轴承摩擦特征仿真与测试分析界面

7.8 实验内容

1.液体动压轴承油膜压力周向分布测试分析

该实验装置采用压力传感器、A/D板采集该 轴承周向上七个点位置的油膜压力,并输入计 算机通过曲线拟合作出该轴承油膜压力周向分 布图。通过分析其分布规律,了解影响油膜压

传感器采集的实时数据。

注:此键仅用于观察和手动纪录各压力传感器采集的数据,软件所

需数据将由控制系统自动发送、接收和处理。

7.7软件界面操作说明

1、由计算机桌面“长庆科教”进入启动界面

2、在图7-7启动界面非文字区单击左键, 即可进入滑动轴承实验教学界面。

操

作

[实验指导]: 单击此键,进入实验指导书。 [进入油膜压力分析]: 单击此键,进入油膜压力及摩擦特性分析。 [进入摩擦特性分析]: 单击此键,进入连续摩擦特性分析。 [实验参数设置]: 单击此键,进入实验参数设置。 [退出]: 单击此键,结束程序的运行,返回WINDOWS界面。

滑动轴承实验

题。

表二径向油膜压力值记录

表号 1

2

3

4

5

6

7

载荷(N)

1386N ( 100r/min

1746N ( 100r/min

1746N ( 300r/min )

国家工科机械基础教学基地

National basic teaching base for engineering machinery

机械设计

图十八 滑动轴承径向油膜压力分布曲线

国家工科机械基础教学基地

National basic teaching base for engineering machinery

1386N

1

2

3

4

5

6

7

8

1746N

国家工科机械基础教学基地

National basic teaching base for engineering machinery

机械设计

图十七 滑动轴承特性曲线

国家工科机械基础教学基地

National basic teaching base for engineering machinery

国家工科机械基础教学基地

National basic teaching base for engineering machinery

机械设计

接下来我们来介绍实验课用到的滑动轴承实验台 首先我们来介绍实验台结构

图六为实验台实物照片,图七为实验台结构示意图

图六滑动轴承实验台

图七滑动轴承实验台结构示意图

图九 轴瓦

图十 油压表

请同学们看图九,图十,实验台上右边轴瓦径向每隔22°30´ 钻有直径1毫米的小孔 ,轴瓦上

YUYHD-C 液体动压滑动轴承实验台

YUYHD-C 液体动压滑动轴承实验台一、主要技术参数:1、电机功率:375W;2、测速范围:3-500转/分,测速精度:±1转/分;3、负载范围:0-200kg;4、管路压力传感器8个(0.6Mpa),载荷传感器1个(0-400kg),测力传感器1个(50N),传感器精度:±0.2%(读数);5、圆柱滚子允许最大工作转速为300rpm;6、允许最大加载力为200kg;7、轴瓦内直径d=70mm;有效长度L=125mm;光泽度▽7(1.6 );材料ZQSn6-6-3;8、外形尺寸:670×500×650mm;9、重量:52kg。

二、基本配置:1、调速电动机1个;2、管路压力传感器8个,载荷传感器1个,测力传感器1个,3、弹性加载装置、测试数据装置一套,测试软件一套,多媒体软件光盘一个,随机工具一套。

三、实验内容:1、观察滑动轴承的结构,测量其径向油膜压力分布和轴向油膜压力分布;2、测定其摩擦特征曲线,特别低转速能进行演示,能观察并计算油膜厚度。

四、性能特点:1、可进行全自动检测;2、对性能参数变化曲线进行自动绘制;3、有压力油膜分布曲线的虚拟仿真;4、摩擦状态的观察;5、径、轴向油膜压力分布和摩擦特征曲线的实测;6、采用弹性加载系统,能有效减小主轴轴颈的变形;7、采用轴承钢承载环,有效地阻止了轴瓦变形并提高了检测数据的真实性;8、采用平衡套的平衡系统,保证了轴瓦的平衡,调整方便快捷,提高了检测精度。

五、检测控制系统及教学分析软件内容和特点:1、检测控制系统以AVR系列单片机组为核心,配有放大、滤波、抗干扰电路实现数据采集、放大、初步处理和数据通讯,以及电机控制等功能,该系统利用串口实现数据采集箱和电脑之间的信息通讯;2、该实验台教学分析软件以AVR为开发平台,包括实验内容介绍、实验录像、参数可视化分析、实验结果分析等内容;3、可以实时显示运动参数的实时变化曲线;4、实验结果可以以文本形式保存,并可在网络上发送,便于网络化实验,使教师可在网上批改作业;。

滑动轴承试验台机构设计及仿真

图书分类号:密级:毕业设计(论文)滑动轴承试验台机构设计及仿真SLIDING BEARING TEST-BED DESIGN ANDSIMULATION学位论文原创性声明本人郑重声明:所呈交的学位论文,是本人在导师的指导下,独立进行研究工作所取得的成果。

除文中已经注明引用或参考的内容外,本论文不含任何其他个人或集体已经发表或撰写过的作品或成果。

对本文的研究做出重要贡献的个人和集体,均已在文中以明确方式标注。

本人完全意识到本声明的法律结果由本人承担。

论文作者签名:日期:年月日学位论文版权协议书本人完全了解关于收集、保存、使用学位论文的规定,即:本校学生在学习期间所完成的学位论文的知识产权归所拥有。

有权保留并向国家有关部门或机构送交学位论文的纸本复印件和电子文档拷贝,允许论文被查阅和借阅。

可以公布学位论文的全部或部分内容,可以将本学位论文的全部或部分内容提交至各类数据库进行发布和检索,可以采用影印、缩印或扫描等复制手段保存和汇编本学位论文。

论文作者签名:导师签名:日期:年月日日期:年月日目录摘要: (1)Abstract: (2)1 绪论 (3)1.1 选题的背景与意义 (3)1.2 滑动轴承试验台的研究现状 (4)1.3 设计的主要内容及要求 (6)1.3.1 被测轴承的尺寸 (6)1.3.2 测试条件 (6)1.3.3 测试对象 (6)2 滑动轴承的作用机理及相关参数估算 (7)2.1 滑动轴承动压形成的基本原理 (7)2.2 滑动轴承试验台相关参数的估算 (8)2.2.1燃油泵滑动轴承的相关参数估算 (8)2.2.2 试验台摩擦转矩的估算 (9)3 滑动轴承试验台的设计 (10)3.1 试验台总体布局及设计 (10)3.1.1 驱动系统 (11)3.1.2 润滑系统 (11)3.1.3 加载系统 (12)3.1.4 测量系统 (12)3.2 试验台主体台架及相关零件的设计 (12)3.2.1 支撑轴承座的设计 (13)3.2.2 主轴的设计 (14)3.2.3 联轴器的设计 (17)3.2.4 油封设计: (17)3.3 驱动系统设计 (18)3.3.1 变频电机的选择 (18)3.3.2 变频器的选择 (20)3.3.3 增速齿轮箱的设计 (20)3.3.4 联轴器的选择 (22)3.4 润滑系统设计 (23)3.4.1 燃油泵中滑动轴承的润滑机理 (23)3.4.2 润滑系统原理 (24)3.4.3 润滑系统液压泵的设计与选型 (26)3.4.4 液压泵驱动电机的选择 (27)3.4.5 比例溢流阀的选择 (27)3.4.6 比例流量阀的选择 (28)3.5 加载系统设计 (29)3.5.1 加载方案的选择 (29)3.5.2 液压加载系统的原理 (30)3.5.3 液压系统主要元件的设计 (32)3.5.4 加载系统机构的设计 (36)3.6 测量系统设计 (37)3.6.1 油膜压力分布的测量 (37)3.6.2 油膜温度分布的测量 (40)3.6.3 轴心轨迹测量 (41)3.6.4 摩擦力矩测量 (42)3.6.5 集流器的设计 (42)4 LabView的信号分析及处理 (44)4.1 Labview简介 (44)4.2 信号分析与处理 (45)总结 (46)致谢 (47)[参考文献] (48)滑动轴承试验台设计摘要现代社会是工业社会,自动化的社会,计算机的兴起带动了许多行业的兴起,电子行业就是其中之一:也带动着控制系统的发展,由人工向机器发展,由机器超更高的智能化发展。

滑动轴承实验报告

一、实验目的1. 了解滑动轴承的结构和工作原理。

2. 测量轴承的径向和轴向油膜压力分布曲线。

3. 观察径向滑动轴承液体动压润滑油膜的形成过程和现象。

4. 分析轴承在不同载荷和速度条件下的性能变化。

二、实验原理滑动轴承是利用液体动压原理,通过在轴承和轴颈之间形成油膜,减小摩擦和磨损,保证机器的正常运转。

实验中,通过测量油膜压力分布,可以分析轴承的润滑性能和工作状态。

三、实验仪器与设备1. 滑动轴承实验台2. 轴承加载装置3. 润滑油泵4. 压力传感器5. 数据采集系统6. 计算机及实验软件四、实验步骤1. 将实验台安装好,检查各部件连接是否牢固。

2. 添加润滑油,确保油量充足。

3. 启动润滑油泵,调节转速至预定值。

4. 打开轴承加载装置,逐步增加载荷。

5. 使用压力传感器测量轴承的径向和轴向油膜压力。

6. 记录实验数据,包括转速、载荷、油膜压力等。

7. 改变转速和载荷,重复实验步骤。

五、实验结果与分析1. 径向油膜压力分布曲线实验结果显示,轴承的径向油膜压力分布曲线呈抛物线形状。

在轴承中心区域,油膜压力最大,随着距离轴承中心的增加,油膜压力逐渐减小。

这是因为液体动压原理使得油膜压力在轴承中心区域达到最大值。

2. 轴向油膜压力分布曲线实验结果显示,轴承的轴向油膜压力分布曲线呈线性形状。

在轴承中心区域,轴向油膜压力最大,随着距离轴承中心的增加,轴向油膜压力逐渐减小。

这是由于轴承受到轴向载荷,使得轴向油膜压力在轴承中心区域达到最大值。

3. 载荷对油膜压力的影响实验结果显示,随着载荷的增加,轴承的径向和轴向油膜压力均呈上升趋势。

这是因为载荷的增加使得轴承受到更大的压力,导致油膜压力增大。

4. 转速对油膜压力的影响实验结果显示,随着转速的增加,轴承的径向和轴向油膜压力均呈下降趋势。

这是因为转速的增加使得油膜厚度减小,导致油膜压力降低。

六、实验结论1. 滑动轴承的径向和轴向油膜压力分布曲线呈抛物线和线性形状。

液体动压滑动轴承实验台毕业设计

摘要滑动轴承是用来支撑轴及其它回转零件的一种重要部件,因其本身具有一些独特的优点:轴颈轴瓦间所特有的润滑油膜具有缓冲吸振作用,使用寿命长,结构紧凑,回转速度高等,这些优点使它在某些场合占有重要地位。

因此滑动轴承在金属切削机床、内燃机、铁路机及车辆、轧钢机、雷达、卫星通信地面站及天文望远镜等方面的应用十分广泛。

为了帮助大学学生更加深入、细致地了解和研究滑动轴承,各种滑动轴承实验台应运而生,但在实验的效率、效果方面都还有不足。

现有的滑动轴承试验台不能满足我们需要的要求,因此,我们需要为了测试专门的改进。

本论文主要对液体动压滑动轴承进行分析、设计,使得其能够更好的工作,测得各种实验数据。

对电机、温度传感器、加热装置进行解析、选择,可以测量及仿真径向油膜压力分布、油膜温度变化、油槽温度变化等各种参数。

在基于流体力润滑理论的基础上,以雷诺方程的建立和求解过程,揭示了影响油膜压力的因素和其变化规律。

可以通过改变各种参数揭示影响油膜压力的因素及其变化规律,从而能够更加深刻的理解和掌握滑动轴承的原理。

如此一来,不仅完成了滑动轴承实验,并且加深了对油膜承载机理的理解,同时还提高了对滑动轴承的设计能力。

关键词:液体动压滑动轴;油膜压力;油膜温度AbstractSliding bearing is used to support shaft and other rotating parts is an important part,Because of its itself has some unique advantages:Between the journal bearing of lubricating oil film vibration cushioning、Long service life、Compact structure、Rotation speed is higher and so on,These advantages make it occupies an important position in some occasions.So the sliding bearing in the metal cutting machine tools, internal combustion engines, railway and vehicle, rolling mill, radar, satellite communication earth station and astronomical telescope are widely used, etc.In order to help college students more in-depth and meticulous understanding of and research on the sliding bearing, all kinds of sliding bearing experimental platform arises at the historic moment, but in the experimental efficiency, effect and inadequacy.Existing sliding bearing test rig can not meet the requirements of we need, therefore, we need to test the specific improvements.This thesis mainly analyze the fluid dynamic pressure sliding bearing, the design, make it can work better, measured a variety of experimental data.Motor, temperature sensors, heating device for parsing, choice, can be measured and simulation of radial oil film pressure distribution, oil film temperature, oil temperature and other parameters.Based on flow, on the basis of manual lubrication theory, with the establishment of the Reynolds equation and the solving process, reveals the factors that affect the oil film pressure and its change rule.Can by changing various parameters that influences factors of oil film pressure and variation law, to be able to more deeply understand and master the principle of sliding bearing.As a result, not only completed the sliding bearing experimental, and deepen the understanding of the mechanism of oil film bearing, also raised the design capability of sliding bearing.Key words:Liquid dynamic pressure sliding bearing; The oil film pressure;The oil film temperature目录摘要 (I)Abstract................................................................. I I 第一章绪论. (4)1.1 国内外研究现状和发展趋势 (1)1.1.1 液体动压滑动轴承试验台国内外研究现状 (1)1.1.2 液体动压滑动轴承试验台发展趋势 (2)1.2 液体动压滑动轴承试验台的研究目的和意义 (2)1.3 课题研究的主要内容 (2)第2章液体动压滑动轴承的理论基础 (4)2.1 滑动轴承 (4)2.1.1 滑动轴承的主要类型和结构 (4)2.2 液体动压润滑的基本原理和基本关系 (5)2.2.1 液体动压油膜的形成原理 (5)2.2.2 液体动压润滑的基本方程 (6)2.2.3 油楔承载机理 (8)2.3 径向滑动轴承液体动压基本原理 (9)2.3.1 径向滑动轴承液体动压润滑的建立过程 (9)2.3.2 径向滑动轴承的主要几何关系和承载能力 (10)2.3.3 径向滑动轴承的参数选择 (11)第3章液体动压滑动轴承油膜特性分析 (13)3.1 径向滑动轴承油膜压力分布的理论基础 (13)3.1.1液体动压润滑的基本方程 (13)3.1.2 雷诺方程的简化 (13)3.1.3 雷诺方程的无量纲形式 (14)3.1.4 雷诺方程的无量边界条件 (15)3.1.5 开设油槽时油膜压力的计算 (16)第4章液体动压滑动轴承试验台的实现 (17)4.1 试验台的简介 (17)4.1.1 液体动压滑动轴承试验台的结构简图 (17)4.1.2 关于电机的选择 (18)4.1.3 关于热敏电阻传感器的选择 (20)4.1.4 关于加热装置的选择 (22)4.2 液体摩擦径向滑动轴承的计算 (25)4.2.1 主要技术指标 (25)4.2.2 选择轴承材料和结构 (25)4.2.3 润滑剂和润滑方法的选择 (26)4.2.4 承载能力计算 (26)4.2.5 层流校核 (27)4.2.6 流量计算 (27)4.2.7 功耗计算 (28)4.2.8 热平衡计算 (28)4.2.9 安全度计算 (29)4.3 滑动轴承内轴瓦、油温、油压的关系 (29)第五章总结 (33)参考文献 (34)致谢 (35)第一章绪论滑动轴承是用来支撑轴及其它回转零件的一种重要部件,因其本身具有一些独特的优点:轴颈轴瓦间所特有的润滑油膜具有缓冲吸振作用,使用寿命长,结构紧凑,回转速度高等,这些优点使它在某些场合占有重要地位。

液体动压径向滑动轴承实验台仿真软件的研制

』E立銮道1人堂亟±堂位途塞!缝丝通过查阅文献发现目前国内从事滑动轴承实验台开发的高校主要有两家,一是哈尔滨工业大学,二是大连理工大学,另外还有一些实验仪器制造厂商也在研制该实验台。

哈尔滨工业大学根据不同时期的技术手段现己先后开发了两种型号的滑动轴承实验台01,广泛应用于各高校机械设计基础实验课中。

国内滑动轴承实验台主要有以下几种型号:l,HzSA.III型(机械式)液体滑动轴承实验台幽1-1HZSA.III型(机械式)液体滑动轴承实验台Figurel-1TheHZSA·IlljournalbearingteststandHZSA—III型(机械式)液体滑动轴承实验台如图1一l所示。

该实验台采用千分表读取径向油膜和轴向油膜压力,人工绘制径向油膜压力分布曲线和轴向油膜压力分布曲线的实验方法。

这种实验台大多数是在定轴承参数条件下工作,无法考察变参数对轴承油膜压力分布的影响情况,因此很难向学生全面反映影响轴承压力分布的各种因素及由此引起的结果,这与当前教学对实验的要求不相符。

2、HZSB—IIl型滑动轴承实验台图1-2HZSB.III型新型液体滑动轴承实验台Figure1-2TheHZSB—IIIjournalbearingteststand2』E噩窒堡鑫堂亟±堂僮诠塞!缝耸图t-3HZSB,III型滑动轴承实验台结鞠简图Figurel-3ThestructurediagramofHZSB-IIIjournalbearingteststand图1.2所示为HZSB.III型滑动轴承实验台,图1.3为其主要功能框架简图,该实验台在技术上有了很大的改进。

它与计算机联接,在滑动轴承周向、轴向承载区安装压力传感器,经电压放大器,A/D转换装置,采集有关油膜压力分布的实验数据,输送到计算机中。

然后,利用微机进行计算,数据处理,包括在屏幕上显示实验曲线、用打印机打印实验报告等吲。

1.2.2滑动轴承仿真实验台的国内外发展现状利用计算祝闻接操作滑动轴承实验设备所实现鲍实验并不是真正意义上的仿真实验吲。

滑动轴承试验台设计全解

目录摘要: ......................................................... - 1 - Abstract: ...................................................... - 2 - 1 绪论 ......................................................... - 3 -1.1 选题的背景和意义........................................ - 3 -1.2 滑动轴承试验台的研究现状................................ - 4 -1.3 设计的主要内容及要求.................................... - 6 -1.3.1 被测轴承的尺寸..................................... - 6 -1.3.2 测试条件........................................... - 6 -1.3.3 测试对象........................................... - 6 -2 滑动轴承的作用机理及相关参数估算 ............................. - 7 -2.1 滑动轴承动压形成的基本原理.............................. - 7 -2.2 滑动轴承试验台相关参数的估算............................ - 8 -2.2.1燃油泵滑动轴承的相关参数估算....................... - 8 -2.2.2 试验台摩擦转矩的估算............................... - 9 -3 滑动轴承试验台的设计 ........................................ - 10 -3.1 试验台总体布局及设计................................... - 10 -3.1.1 驱动系统.......................................... - 11 -3.1.2 润滑系统.......................................... - 11 -3.1.3 加载系统.......................................... - 12 -3.1.4 测量系统.......................................... - 12 -3.2 试验台主体台架及相关零件的设计......................... - 12 -3.2.1 支撑轴承座的设计.................................. - 13 -3.2.2 主轴的设计........................................ - 14 -3.2.3 联轴器的设计...................................... - 17 -3.2.4 油封设计:...................................... - 17 -3.3 驱动系统设计........................................... - 18 -3.3.1 变频电机的选择.................................... - 18 -3.3.2 变频器的选择...................................... - 20 -3.3.3 增速齿轮箱的设计.................................. - 20 -3.3.4 联轴器的选择...................................... - 22 -3.4 润滑系统设计........................................... - 23 -3.3.1 燃油泵中滑动轴承的润滑机理........................ - 23 -3.3.2 润滑系统原理...................................... - 24 -3.3.3 润滑系统液压泵的设计和选型........................ - 26 -3.3.4 液压泵驱动电机的选择.............................. - 27 -3.3.5 比例溢流阀的选择.................................. - 27 -3.3.6 比例流量阀的选择.................................. - 28 -3.4 加载系统设计........................................... - 29 -3.4.1 加载方案的选择.................................... - 29 -3.4.2 液压加载系统的原理................................ - 30 -3.4.3 液压系统主要元件的设计............................ - 32 -3.4.4 加载系统机构的设计................................ - 36 -3.5 测量系统设计........................................... - 37 -3.5.1 油膜压力分布的测量................................ - 37 -3.5.2 油膜温度分布的测量................................ - 40 -3.5.3 轴心轨迹测量...................................... - 41 -3.5.4 摩擦力矩测量...................................... - 42 -3.5.5 集流器的设计...................................... - 42 - 总结 .......................................................... - 44 - 致谢 .......................................................... - 45 - [参考文献] .................................................... - 46 -燃油泵滑动轴承试验台设计摘要:滑动轴承试验台通过模拟滑动轴承的工作情况,测试滑动轴承的各项性能参数,为分析影响滑动轴承润滑性能的因素,改善滑动轴承的润滑条件,优化轴承设计和延长轴承寿命等有重要作用。

滑动轴承实验之一

实验16 滑动轴承实验之一滑动轴承的工作原理是通过轴颈将润滑油带入轴承摩擦表面,由于油的粘性(粘度)作用,当达到足够高的旋转速度时,油就被带入轴与轴瓦配合面间的楔形间隙内形成流体动压效应,即在承载区内的油层中产生压力。

当压力能平衡外载荷时,轴与轴瓦之间形成了稳定的油膜。

这时轴的中心对轴瓦中心处于偏心位置,轴与轴瓦之间处于完全液体摩擦润滑状态。

因此这种轴承摩擦小,轴承寿命长,具有一定吸振能力。

本实验就是让学生直观地了解滑动轴承的动压油膜形成过程与现象,通过绘制出滑动轴承径向油膜压力分布曲线与承载量曲线,深刻理解滑动轴承的工作原理。

一、实验目的1.观察滑动轴承的动压油膜形成过程与现象。

2.通过实验,绘出滑动轴承的特性曲线。

3.了解摩擦系数、转速等数据的测量方法。

4.通过实验数据处理,绘制出滑动轴承径向油膜压力分布曲线与承载量曲线。

二、设备和工具图16-1 滑动轴承实验台结构滑动轴承实验台结构如图16-1所示:它由底座1,箱体2,轴3,轴瓦4,压力表5,加载砝码6,加载杠杆7、8,测力百分表9,测距杠杆14,测力弹簧片10,控制面板11,Ⅴ型传送带12,直流电机13等组成。

实验台有关数据:1.轴瓦:材料—ZQAL9—4表面粗糙度—1.6宽度—B=75mm2.轴:材料—45#表面粗糙度—0.8直径—d=60mm3.电动机:型号—130SZO2额定功率—P=355W额定转速—n =1500rpm4.V 带传动:型号—O 型内周长—L =l120mm根数—Z =2中心距—a =350mm传动比—i =3.1755.润滑油:牌号—45号机油粘度—η=0.34(s Pa ⋅)6.加力杠杆比:42.6277.测矩杠杆力臂长—L =160mm测力弹簧片刚度系数—K = N /格(见实验机上标牌,每个实验机均不相同)三、实验原理轴瓦4与测矩杠杆14联成一体,压在轴上,直流电动机13通过V 型传动带12驱动轴3旋转。

箱体内装有足够的润滑油,轴将润滑油带到轴与轴瓦之间。

滑动轴承实验指导书(更新并附实验报告)

滑动轴承实验一、概述滑动轴承用于支承转动零件,是一种在机械中被广泛应用的重要零部件。

根据轴承的工作原理,滑动轴承属于滑动摩擦类型。

滑动轴承中的润滑油若能形成一定的油膜厚度而将作相对转动的轴承与轴颈表面分开,则运动副表面就不发生接触,从而降低摩擦、减少磨损,延长轴承的使用寿命。

根据流体润滑形成原理的不同,润滑油膜分为流体静压润滑(外部供压式)及流体动压润滑(内部自生式),本章讨论流体动压轴承实验。

流体动压润滑轴承其工作原理是通过韧颈旋转,借助流体粘性将润滑油带人轴颈与轴瓦配合表面的收敛楔形间隙内,由于润滑油由大端人口至小端出口的流动过程中必须满足流体流动连续性条件,从而润滑油在间隙内就自然形成周向油膜压力(见图1),在油膜压力作用下,轴颈由图l(a)所示的位置被推向图1(b)所示的位置。

图1 动压油膜的形成当动压油膜的压力p 在载荷F 方向分力的合力与载荷F 平衡时,轴颈中心处于某一相应稳定的平衡位置O 1,O 1位置的坐标为O 1(e ,Φ)。

其中e =OO 1,称为偏心距;Φ为偏位角(轴承中心O 与轴颈中心O 1连线与外载荷F 作用线间的夹角)。

随着轴承载荷、转速、润滑油种类等参数的变化以及轴承几何参数(如宽径比、相对间隙)的不同.轴颈中心的位置也随之发生变化。

对处于工况参数随时间变化下工作的非稳态滑动轴承,轴心的轨迹将形成一条轴心轨迹图。

为了保证形成完全的液体摩擦状态,对于实际的工程表面,最小油膜厚度必须满足下列条件:()21min Z z R R S h += (1)式中,S 为安全系数,通常取S ≥2;R z1,R Z2分别为轴颈和铀瓦孔表面粗糙度的十点高度。

滑动轴承实验是分析滑动轴承承载机理的基本实验,它是分析与研究轴承的润滑特性以及进行滑动轴承创新性设计的重要实践基础。

根据要求不同,滑动轴承实验分为基本型、综合设计型和研究创新型三种类型。

(1)掌握实验装置的结构原理,了解滑动轴承的润滑方式、轴承实验台的加载方法以及轴承实验台主轴的驱动方式及调速的原理。

液体动压滑动轴承实验指导书

实验四 液体动压滑动轴承实验指导书一、实验目的1、了解实验台的构造和工作原理,通过实验进一步了解动压润滑的形成,加深对动压原理的认识。

2、学习动压轴承油膜压力分布的测定方法,绘制油膜压力径向和轴向分布图,验证理论分布曲线。

3、掌握动压轴承摩擦特征曲线的测定方法,绘制f —n 曲线,加深对润滑状态与各参数间关系的理解。

二、实验原理及装置1.概述此项实验是径向加载的液体动压滑动轴承实验。

其目的是测量轴承与转轴间隙中的油膜在圆周方向的压力分布值(见图1),并验证径向油膜压力最大值批P MAX 不在外载荷F R 的垂线位置,而是在最小油膜厚度附近,即0=∂∂XP 处。

该实验还可以测试下列几项内容。

(1)测量轴承与转轴间隙中的油膜在轴线方向的压力分布值,并验证轴向压力分布曲线呈抛物线分布,即轴向油膜最大压力值在轴承宽度的中间位置(见图2)。

图1 周向油膜压力分布曲线 图2轴向油膜压力分布曲线(2)测量径向液体动压滑动轴承在不同转速、不同载荷、不同粘度润滑油情况下的摩擦系数f 值,根据取得的一系列f 值,可以做出滑动轴承的摩擦特性曲线,进而分析液体动压的形成过程,并找出非液体摩擦到液体摩擦的临界点,以便确定一定载荷、一定粘度润滑油情况下形成液体动压的最低转速,或一定转速、一定粘度润滑油情况下保证液体动压状态的最大载荷(见图3)。

图3 轴承摩擦特性曲线2.实验装置及原理本实验使用湖南长庆科教仪器有限公司生产的HS-B型液体动压轴承实验台如图4所示,它由传动装置、加载装置、摩擦系数测量装置、油膜压力测量装置和被试验轴承等组成。

图4 滑动轴承试验台1.操纵面板2.电机3.三角带4.轴向油压传感器接头5.外加载荷传感器6.螺旋加载杆7.摩擦力传感器测力装置8.径向油压传感器(7只)9.传感器支撑板10.主轴11.主轴瓦12.主轴箱1)传动装置由直流电机2通过三角带3带动主轴顺时针旋转,由无级调速器实现无级调速。

本实验台主轴的转速范围为3~375rpm,主轴的转速由装在面板1上的数码管直接读出。

哈工大宋宝玉机械设计-29滑动轴承实验

三、实验内容及实验步骤

1.利用油膜形成机理演示仪验证动压油膜形成机理:

2.观察滑动轴承动压油膜的形成过程与现象:

利用油膜形成过程电路图观察滑动轴承动压油膜形成

电源

指示灯

轴启动

轴瓦

轴

润滑油

油池

毫安表

开关

轴转数提高 指示灯灭掉 毫安表指针回零 滑动轴承动压油膜形成

* 当轴没转动时,轴和瓦接触,合上开关,较大电流流过指示 灯和毫安表,指示灯很亮,毫安表读数较大。

* 当轴刚启动时,轴与轴瓦之间处于半干摩擦状态,摩擦力矩 很大的,测力杠杆一端的测力计千分表有较大的读数。

* 当轴慢慢转动时,形成部分润滑油膜,使轴与瓦接触面积减 小,电路中电流减小,指示灯亮度减弱。毫安表读数变小。

* 随着轴的转速逐渐提高,形成很薄的油膜将轴与轴瓦分开, 受加工精度的影响,轴与轴瓦表面上的微观不平的尖峰会不断 瞬间接触,电路中产生瞬间电流,瞬间电流很弱不足以使指示 灯发光,指示灯灭掉,此时可观察到毫安表指针有摆动现象。

五、实验报告要求

1. 实验报告内容包括:实验目的、实验台结构简图、 实验台工作原理、实验已知条件及原始数据、思考 题。

2. 两条特性曲线绘制在同一图中,两条径向油膜压力 分布曲线绘制在同一图中,每一条曲线上要标注实 验条件(如载荷),曲线绘制在作标纸上 。

谢谢

5.绘制滑动轴承径向油膜压力分布曲线:

当油膜完全形成时由左向右依次记录油压表压力值,根据 测出的油压值按一定的比例线段绘制出滑动轴承径向油膜 压力分布曲线。

.

四、思考题

1.动压油膜形成的机理(要素)是什么? 2.当滑动轴承转速升高时,径向油膜压力有何

变化? 3. 当载荷改变时,径向油膜压力有何变化?

船用可倾瓦推力滑动轴承监测试验台的研制

船用可倾瓦推力滑动轴承监测试验台的研制张蒙;郭文勇;韩江桂【摘要】为提高船用可倾瓦推力滑动轴承运行可靠性提供参考,通过采集相关参数研究滑动推力轴承运行规律和润滑性能,设计构建一型滑动推力轴承试验台以用于研究.试验台通过变频电机实现不同转速条件,以液压加载系统来模拟轴向推力载荷,在轴瓦上布置压力、油膜厚度、温度传感器测点测量参数,编制试验台的数据采集系统.设计试验台的控制系统,并编制控制界面.通过调试,该实验台设计达到预期要求,显示出良好的操控性能.【期刊名称】《造船技术》【年(卷),期】2017(000)001【总页数】5页(P53-57)【关键词】推力滑动轴承;试验台;液压加载;测控系统【作者】张蒙;郭文勇;韩江桂【作者单位】海军工程大学,湖北武汉430033;海军工程大学,湖北武汉430033;海军工程大学,湖北武汉430033【正文语种】中文【中图分类】U662可倾瓦推力滑动轴承广泛应用于船舶推进轴系中,随着船舶总体性能的提高,推力负载大幅度增加,瓦块平均单位比压增大,变形也显著增大,且温度大幅升高,难以形成有效的润滑油膜[1],导致局部缺油易引起“烧瓦”事故。

设计滑动推力轴承试验台有助于研究滑动推力轴承的运行规律和润滑性能,探寻故障机理。

试验台需模拟不同工况下的轴承运行状态,并有效调节运行状态,同时监测不同工况下的轴承参数。

目前有针对轴承的部分研究都通过试验台来开展,不仅模拟了满足不同试验载荷需求的液压加载系统,并且开展了轴瓦表面材料、推力轴承稳态性能研究以及不同油的热属性对润滑性能的影响等试验研究[1-4]。

通过监控推力轴承运行时的油膜参数,研究不同工况下的轴承运行规律,从机械系统和测控系统两方面设计试验台。

机械系统需实现不同转速、不同载荷条件,测控系统需监测不同工况下的轴瓦压力分布、油膜厚度分布和温度分布,并控制调整转速和载荷。

通过试验开展推力轴承润滑性能、运行状态的监测以及故障机理相关方面的研究,设计试验台机械系统需模拟推力滑动轴承运行时转速和载荷等不同工况,能在一定范围内无级调速和对载荷的较准确控制,加载系统需对载荷精确控制,具有负反馈调节的功能,具备自锁能力,使轴承能得到某一稳定的轴向推力以及手动和自动控制的能力。

滑动轴承实验报告

滑动轴承实验报告滑动轴承实验报告引言滑动轴承是机械工程中常见的一种重要零部件,其作用是减少机械装置中运动部件的摩擦和磨损,提高机械的工作效率和寿命。

本次实验旨在通过实际操作和数据收集,探究滑动轴承的工作原理和性能。

实验目的1. 了解滑动轴承的结构和工作原理。

2. 掌握滑动轴承的装配和拆卸方法。

3. 测量滑动轴承的摩擦力和磨损情况,分析其性能。

实验仪器和材料1. 滑动轴承实验台2. 数字测力计3. 数字显微镜4. 砂纸和磨料5. 清洁剂和润滑油实验步骤1. 准备工作:清洁实验台和滑动轴承,确保无杂质。

2. 安装滑动轴承:将滑动轴承固定在实验台上,确保其稳定。

3. 测量摩擦力:使用数字测力计将一定力量施加在轴承上,记录下测得的摩擦力数值,并重复多次以获取准确数据。

4. 观察磨损情况:使用数字显微镜观察滑动轴承表面的磨损情况,记录下来。

5. 拆卸滑动轴承:将滑动轴承从实验台上拆卸下来,注意保持其完整性。

6. 清洗和润滑:使用清洁剂将滑动轴承清洗干净,然后涂抹适量的润滑油。

7. 再次安装滑动轴承:将清洗和润滑后的滑动轴承重新安装到实验台上。

实验结果和分析通过实验测量得到的摩擦力数据和观察到的磨损情况,可以得出以下结论:1. 滑动轴承的摩擦力随施加力的增加而增大,但增长速度逐渐减缓。

2. 滑动轴承表面的磨损主要集中在与轴接触的区域,磨损程度与施加力量和使用时间有关。

3. 清洗和润滑可以减少滑动轴承的摩擦力和磨损程度,提高其工作效率和寿命。

实验总结通过本次实验,我们深入了解了滑动轴承的结构和工作原理,并通过实际操作和数据收集,对其性能进行了分析和评估。

实验结果表明,滑动轴承的摩擦力和磨损程度与施加力量和使用时间密切相关,而清洗和润滑可以有效减少摩擦力和延长滑动轴承的使用寿命。

实验中还存在一些不足之处,例如实验数据的采集和分析可以更加精确和全面,实验步骤的描述可以更加清晰和详细。

在今后的实验中,我们将进一步改进实验方法和技术,以提高实验的准确性和可靠性。

滑动轴承实验台使用说明书 指导书

滑动轴承实验台使用说明书本实验台用于液体动压滑动轴承实验,主要利用它来观察滑动轴承的结构及油膜形成的过程,测量其径向油膜压力分布,通过测定可以绘制出摩擦特性曲线、径向油膜压力分布曲线和测定其承载量。

一、实验台结构简介与工作原理l. 本实验台主要结构图1所示:图1 滑动轴承实验台结构简图1. 操纵面板2. 电机3. V带4. 轴向压力传感器(1只)5.负载传感器6. 螺旋加载杆7. 摩擦力传感器8. 径向压力传感器(7只)9. 主轴瓦10.机体11. 主轴箱2. 结构特点该实验台主轴9由两个高精度的深沟球轴承支承。

直流电机2通过V 带3驱动主轴9,主轴顺时针旋转,主轴上装有精密加工制造的主轴瓦10,由装在底座里的无级调速器实现主轴的无级变速,轴的转速由装在面板1上的左数码管直接读出。

主轴瓦外圆处被加载装置(未画)压住,旋转加载杆5即可对轴瓦加载,加载大小由负载传感器测出,由面板上右数码管显示。

主轴瓦上装有测力杆,通过摩擦力传感器6可得出摩擦力值。

主轴瓦前端装有1号—7号七只测径向压力传感器7,传感器的进油口在轴瓦的21处。

在轴瓦全长的41处装有一个测轴向油压的压力传感器。

即第8号压力传感器,传感器的进油口在轴瓦的41处。

此外,还设置有转速传感器和油温传感器,共12个传感器。

二、主要技术参数试验轴瓦 内径 d =60mm 长度 B =120mm表面粗糙度 ∇7)材料 ZCuSn5Pb5Zn5(即旧牌号ZQSn6-6-3)加载范围0—1000N(0~100kg ⋅f) 负载传感器精度0.01 量程0~10mm 压力传感器精度2.5% 量程0~0.6MPa 测力杆上测力点与轴承中心距离 L =120mm 测力计标定值 K =0.098N/格 电机功率 355W 调速范围:2~400r/nim 试验台重量:52kg该实验台的操作面板如图2所示。

图2 实验台面板布置图三、电气装置技术性能l. 直流电动机功率:355W2. 测速部份:a. 测速范围:2 r/nim~400 r/nimb. 测速精度:±1 r/nim3. 加载部份:a. 调整范围:O~1000N(0~100kg)b. 传感器精度: ±0.2%(读数)4. 工作条件:a. 环境温度:-10℃~+50℃b. 相对湿度:≤80%c. 电源:~200V土10%50Hzd. 工作场所:无强烈电磁干扰和腐蚀气体四、使用步骤1. 开机前的准备:a. 用汽油将油箱清理干净,加入N68(40#)机油至圆形油标中线。

滑动轴承试验台

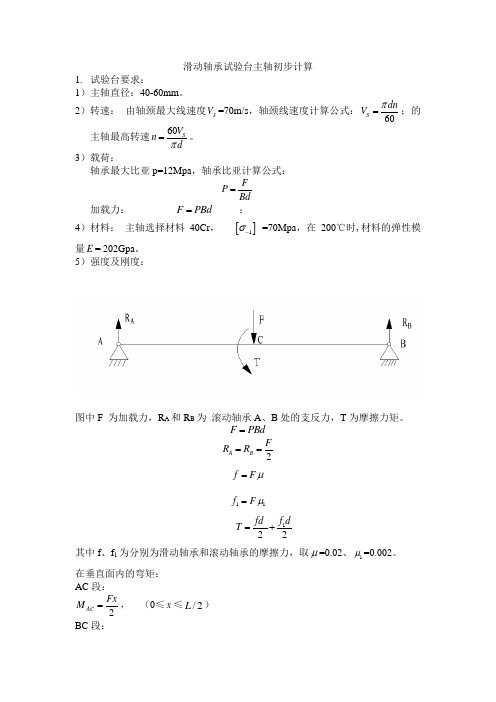

滑动轴承试验台主轴初步计算1. 试验台要求:1)主轴直径:40-60mm 。

2)转速: 由轴颈最大线速度S V =70m/s ,轴颈线速度计算公式:60S dnV π=;的主轴最高转速60SV n dπ=。

3)载荷:轴承最大比亚p=12Mpa ,轴承比亚计算公式:FP Bd=加载力: F P B d = ;4)材料: 主轴选择材料40Cr , []1σ- =70Mpa ,在200℃时,材料的弹性模量E = 202Gpa 。

5)强度及刚度:图中F 为加载力,R A 和R B 为 滚动轴承A 、B 处的支反力,T 为摩擦力矩。

F PBd =2A B FR R ==f F μ=11f F μ=122fd f d T =+ 其中f 、f 1为分别为滑动轴承和滚动轴承的摩擦力,取μ=0.02、1μ=0.002。

在垂直面内的弯矩:AC 段:2AC FxM =, (0≤x ≤/2L )BC 段:()2CB F L x M -=,(/2L ≤x ≤L ) 弯扭合成,计算当量弯矩 22)(T M M v α+=,轴单向稳定运转,去α=0.3。

由于摩擦系数很小,为了便于计算,取V M M ≈,对结果影响不大。

主轴中部: 44V FL PBdL M M ≈==。

轴颈尺寸变化处:2V FxM M ≈=。

2. 试验台结构:试验台两端有两滚动轴承支承,试验用轴承位于主轴中部,加载时直接加载于轴瓦上。

初选轴结构如下:初选主轴直径d=40mm ,d 1=35mm 。

主轴中部疲劳强度:ca σ =30.1V M d=20.4PBLd ≤[σ-1]=70Mpa , 得到 20.40.4407012ca d d L PB Bσ⨯⨯≤=⋅ 当/1B d =时,L ≤0.4407012⨯⨯=93.3mm ;当/1/2B d =时,L ≤0.44070212⨯⨯⨯=186.7mm 。

上述两种情况得出的主轴跨度不满足使用要求。

现考虑增加主轴直径,同时为使滚动轴承m D n ⋅值不致太大,故选择如下形式阶梯轴。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

滑动轴承试验台主轴初步计算

1. 试验台要求:

1)主轴直径:40-60mm 。

2)转速: 由轴颈最大线速度S V =70m/s ,轴颈线速度计算公式:60

S dn

V π=

;的

主轴最高转速60S

V n d

π=。

3)载荷:

轴承最大比亚p=12Mpa ,轴承比亚计算公式:

F

P Bd

=

加载力: F P B d = ;

4)材料: 主轴选择材料40Cr , []1σ- =70Mpa ,在200℃时,材料的弹性模量E = 202Gpa 。

5)强度及刚度:

图中F 为加载力,R A 和R B 为 滚动轴承A 、B 处的支反力,T 为摩擦力矩。

F PBd =

2

A B F

R R ==

f F μ=

11f F μ=

122

fd f d T =

+ 其中f 、f 1为分别为滑动轴承和滚动轴承的摩擦力,取μ=0.02、1μ=0.002。

在垂直面内的弯矩:

AC 段:

2

AC Fx

M =, (0≤x ≤/2L )

BC 段:

()

2

CB F L x M -=

,(/2L ≤x ≤L ) 弯扭合成,计算当量弯矩 22)(T M M v α+=,轴单向稳定运转,去α=0.3。

由于摩擦系数很小,为了便

于计算,取V M M ≈,对结果影响不大。

主轴中部: 44V FL PBdL M M ≈=

=。

轴颈尺寸变化处:2

V Fx

M M ≈=。

2. 试验台结构:试验台两端有两滚动轴承支承,试验用轴承位于主轴中部,加载时直接加载于轴瓦上。

初选轴结构如下:

初选主轴直径d=40mm ,d 1=35mm 。

主轴中部疲劳强度:ca σ =30.1V M d

=2

0.4PBL

d ≤[σ-1]=70Mpa , 得到 20.40.44070

12ca d d L PB B

σ⨯⨯≤

=⋅ 当/1B d =时,L ≤

0.44070

12⨯⨯=93.3mm ;

当/1/2B d =时,L ≤

0.44070

212

⨯⨯⨯=186.7mm 。

上述两种情况得出的主轴跨度不满足使用要求。

现考虑增加主轴直径,同时为使滚动轴承m D n ⋅值不致太大,故选择如下形式阶梯轴。

取B/d=1/2,d=60mm ,d 1=40mm ,d 2=50mm 。

由主轴中部疲劳强度:ca σ=30.1V M d

=20.4PBL

d ≤[]1σ-=70Mpa ,

得L ≤280mm ,取L =280mm ,主轴跨度符合实验要求;现确定2L 尺寸,由d 2到d 轴尺寸变化处:

V M M ≈=

222

22

F L PBd L ⋅=≤[]1σ- 得到 2L ≤

[]2

1220.1d PB

σ-⨯=97.2mm ,

取2L =90mm 。

选择宽度为12mm 的轴承,1L =12mm 。

则主轴尺寸如下: 轴颈处强度校核:σca = 1310.4FL d = 1

2

1

0.4PBL d =6.75Mpa []1σ-。

计算主轴挠度,用当量轴径法计算:

21240278501006052.7280

v d mm ⨯⨯+⨯⨯+⨯==

由材料力学知识可知,中点处挠度最大,其挠度

y =

33

41.134104848FL PBdL m EI EI

-==⨯ 其中4

64

v d I π=

对于一般使用要求:

[]0.00030.005L y L ≤≤,

取[]y =0.0005L ,[]41.410y y m -≤=⨯,满足使用要求。

3. 选择轴承

由60S V n d π==3

6070

23000/min 6010

r π-⨯≈⨯⨯。

根据转速荷载和选择轴承:

选择SKF 71908CD/HCP4A 轴承。

其基本参数如下:。