X1100柴油机机体毕业设计

1100柴油机连杆组动力学分析及结构毕业设计

1100柴油机连杆组动力学分析及结构毕业设计西安科技大学-------车辆工程系毕业设计论文目录1 绪论1.1柴油机在国民经济中的的作用-----------------------------------------------------------------21.2小型柴油机的发展状况及趋势-----------------------------------------------------------------42 运动学分析及受力分析2.1连杆的工作情况及受力分析--------------------------------------------------------------------72.2连杆的运动学分析-------------------------------------------------------------------------------122.3连杆材料和结构的选定-------------------------------------------------------------------------153 连杆的基本设计3.1连杆主要比例及长度的确定-------------------------------------------------------------------163.2连杆小头的设计----------------------------------------------------------------------------------183.3连杆身的设计-------------------------------------------------------------------------------------203.4两杆大头的设计----------------------------------------------------------------------------------214 连杆的强度校核4.1连杆小头的校核----------------------------------------------------------------------------------234.2连杆身的校核-------------------------------------------------------------------------------------274.3:连杆大头的校核--------------------------------------------------------------------------------295 连杆螺栓的设计及校核5.1连杆螺栓的预紧力-------------------------------------------------------------------------------315.2连杆螺栓的结构设计----------------------------------------------------------------------------335.3连杆螺栓的强度校核----------------------------------------------------------------------------356 结论6.1杆组的损坏形式及改进措施--------------------------------------------------------------------366.2连杆的强化工艺-----------------------------------------------------------------------------------386.3栓疲劳强度的措施--------------------------------------------------------------------------------391 绪论1.1 柴油机在国民经济中的作用内燃机行业是我国机械工业中的一个十分重要的行业,对国民经济的发展起着至关重要的作用。

2024年毕业设计总结和致谢(2篇)

2024年毕业设计总结和致谢尊敬的评委老师、亲爱的导师、亲爱的同学们:大家好!我是XXX,是XXX专业的学生。

首先,我要对大家的光临表示最诚挚的感谢!今天,我非常荣幸能站在这里,向大家汇报我在2024年完成的毕业设计,并对在整个过程中给予我帮助和支持的人致以最真挚的感谢。

我的毕业设计题目是《XXX》。

在这篇毕业设计中,我主要研究了XXX技术在XXX领域的应用。

通过系统地收集文献、查阅资料、进行实验和分析,我对XXX技术的优缺点进行了深入的探讨,准确地分析了其在XXX领域的发展潜力。

在整个毕业设计的过程中,我遇到了很多难题和困难。

首先,我在收集资料和文献方面花费了很多时间和精力。

由于该领域的发展仍然相对较新,相关的文献和研究资料并不是很丰富和完善。

我不得不进行广泛的文献搜索,以确保我的研究能够具有科学性和可靠性。

其次,在实验方面也遇到了一些困难。

由于技术设备的限制和实验条件的挑战,我花了很长时间来完成实验的设计和实施。

但正是这一过程,让我更深入地了解了实验原理和方法,并提高了我的实验操作技能。

最后,我在结果的分析和论证方面也经历了一定的挑战。

因为XXX技术在实际应用上仍然有一些问题和局限性,我花了很多时间来论证其适用性和可行性。

通过对结果的分析和讨论,我得出了一些结论和建议,为该技术在实际应用中的推广和发展提供了指导。

在完成毕业设计的过程中,我要感谢导师XXX老师对我毕业设计的指导和支持。

导师在整个过程中给予了我耐心细致的指导和建议,他的专业知识和经验对我起到了很大的帮助和启发。

在这里,我要向XXX老师表示最真挚的谢意和敬意!此外,我还要感谢我的同学们,尤其是XXX和XXX。

他们在我进行毕业设计时给予了我很多的鼓励和帮助。

没有他们的支持,我很难完成这个任务。

在这里,我要向他们表示最衷心的感谢!最后,我要感谢我的家人。

他们对我在整个学习生涯中的支持和鼓励是我坚持不懈的动力。

没有他们的陪伴和鼓励,我无法完成我的毕业设计。

机械设计制造及其自动化专业精品毕业设计柴油机气缸体顶底面粗铣组合机床总体及夹具设计英文翻译

外文翻译专业机械设计及自动化学生姓名xxx班级x机制xx班学号xxxxxxxxx指导教师xxxxxxx柔性制造xxx译摘要:在制造中,生产率和柔性之间经常存在协调一致的问题。

在该领域的一端是具有高生产率却低柔性的连续生产线;在该领域的另一端是能提供最大柔性的独立的计算机数字控制的机床,但它只能进行低生产率的制造。

柔性制造出在此连续统一体中间。

在制造中总是需要一个系统,这个系统比单个机床能制造更大批量且用于更多制造过程,但仍保持起柔性。

关键词:柔性制造、协调一致柔性制造的定义:计算机集成制造的前一部叫做柔性制造。

柔性在现在带制造环境中是一个重要的特征。

它意味着一个制造系统是用途多且适应性强,同时又能进行产量相对较大的制造。

柔性制造系统是多用途的,这是因为它能制造多种多样的部件。

它适应性强,因为它能很快地加以改变来制造完全不同的另一种部件。

这种柔性在竞争激烈的国际市场上可能成败有别。

这是一个平衡的问题。

独立的计算机数字控制(NC)机床有着高度的柔性,但是只能处理批量相对较小的制造。

正相反,系列连续生产线能进行批来年感较大的制造,但都不灵活。

柔性制造试图运用工业技术在灵活性与制造运行之间达到最佳的平衡。

这些工业技术包括自动化的材料、处理、成组技术及计算机和分布数字控制。

柔性制造系统(FMS)是一个独立的机床或一组机床服务于一个自动材料处理系统/它是由计算机控制的而且有对刀具处理的能力。

由于它有刀具处理能力并能受计算机控制,这样的系统可以不断地重新配置来制造更加多样的部件,这就是它被称作柔性制造系统的原因。

一个制造系统要成为柔性制造系统必须具备的要素有:1.计算机控制2.自动处理材料能力3.刀具处理能力柔性制造向全面集成化制造的目标迈进了重要的一步。

它实现了自动化制造过程的集成化。

在柔性制造中,自动化的制造机器(如车床、铣床、钻床)和自动化材料处理系统之间,通过计算机网络进行即时的沟通。

柔性制造的概况:通过综合几个自动化的制造概念,柔性制造系统全面集成化的制造目标迈出了重要的一步,这些观念是:1.独立机床的计算机数字控制2.制造系统的分布式数字控制3.自动化的材料处理系统4.成组技术当这些自动化工艺、机器和观念合成到一个集成的系统时,就产生柔性制造系统。

本科毕业设计-柴油机凸轮轴设计

1 前言柴油机电子控制技术始于20世纪70年代,20世纪80年代以来,英国卢卡斯公司、德国博世公司、奔驰汽车公司、美国通用的底特律柴油机公司、康明斯公司、卡特彼勒公司、日本五十铃汽车公司及小松制作所等都竞相开发新产品并投放市场,以满足日益严格的排放法规要求。

在燃料消耗的上,柴油机是现代热机中最经济的。

因此,它是最完善的一种热机柴油机具备高扭矩与长寿命、低油耗与较低排放等特点,柴油机成为解决汽车及工程机械能源问题最现实和最可靠的手段。

因此柴油机的使用范围变得更广,数量越来越多,应用越来越普及。

同时对柴油机的动力、经济等性能,对噪声污染的要求也变得越来越高了。

近年来,随着计算机技术、传感器技术及信息技术的迅速发展,使电子产品的可靠性、成本、体积等各方面都能满足柴油机进行电子控制的要求,并且电子控制燃油喷射很容易实现。

事实上,柴油机产生的废气中CO和HC与汽油机相比更少,在NO X排放上跟汽油机差不多,但是废气中微尘含量较高,这与柴油机燃烧机理有关。

柴油机是一种非均质燃烧,可燃混合气形成时间很短,而且可燃混合气形成与燃烧过程交错在一起。

通过分析柴油机喷油规律得到:喷入燃料的雾化质量、汽缸内气体的流动以及燃烧室形状等均直接影响燃烧过程的进展以及有害排放物的生成。

提高了喷油压力,提高柴油的雾化效果,同时使用预喷射,使用分段喷射等方式可以非常有效的来改善排放效果。

经过多年的研究和新技术应用,柴油机的现状已与以往大不相同。

目前高端的柴油机大都选用电控喷射、高压共轨和涡轮增压中冷各种技术,在很多方面已获得大的成就,如重量、噪音、烟度等,已经与汽油机持平。

伴随世界上对排放控制的严厉政策的颁布和实施,汽油机和柴油机都同时面对更严峻的未来,众多解决方案之一是选用电子进行控制燃油喷射的技术。

目前,柴油机电子控制技术大多发达国家的使用率已超过60%。

国外的柴油机得发展较早,1924年,美国的康明斯公司正式采用了泵喷油器,这一发明有效地降低了柴油机的质量。

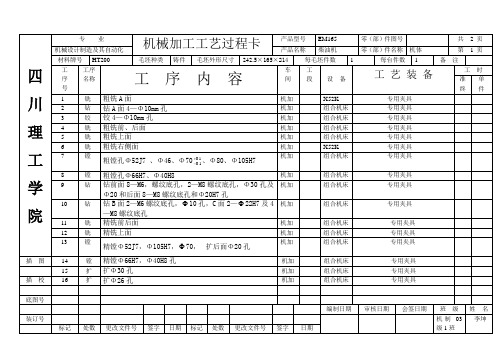

机械设计制造及其自动化专业精品毕业设计柴油机机体机械加工工艺及其Φ66镗孔夹具设计机械加工工艺过程卡

2

钻

钻A面4—Φ10mm孔

机加

组合机床

专用夹具

3

铰

铰4—Φ10mm孔

机加

组合机床

专用夹具

4

铣

粗铣前、后面

机加

组合机床

专用夹具

5

铣

粗铣上面

机加

组合机床

专用夹具

6

铣

粗铣右侧面

机加

X52K

专用夹具

7

镗

粗镗孔Φ52J7、Φ46、Φ70 、Φ80、Φ105H7

机加

组6H7、Φ40H8

13

镗

精镗Φ52J7,Φ105H7, 70, 扩后面Φ20孔

机加

组合机床

专用夹具

描图

14

镗

精镗Φ66H7,Φ40H8孔

机加

组合机床

专用夹具

15

扩

扩Φ30孔

机加

组合机床

专用夹具

描校

16

扩

扩Φ26孔

机加

组合机床

专用夹具

底图号

编制日期

审核日期

会签日期

班级

姓名

装订号

机制03级1班

李坤

标记

处数

更改文件号

签字

日期

机加

组合机床

专用夹具

23

攻

攻C面4—M8,B面2—M6螺纹及F面4—M8螺纹

机加

组合机床

专用夹具

24

磨

磨削Φ52J7,Φ105H7孔

机加

组合机床

专用夹具

25

漆

非加工表面涂漆

26

检

送检

质检

27

入库

柴油机毕业设计

柴油机毕业设计【篇一:柴油机毕业论文】(校徽采用新图案)本科毕业论文(设计)题目: 6p130zq柴油机左视图零部件设计学院:机电工程学院专业:车辆工程2班姓名:指导教师:2013年 6 月 5 日修改意见及说明1、论文必须按照学校要求格式(包括字号、字体、层次编号等)进行排版编辑2、语句极不通顺,必须认真修改3、色的为删除或存在问题的字句4、色或红色为修改意见或修改后字句摘要随着科学技术的进步,柴油机的发展越来越快,并有着更加广阔的应用前景。

为了更好的熟悉柴油机具体构造,深入学习机械设计相关内容,本课题以6p130zq (6缸卧式增压四冲程水冷)柴油机左视图零部件设计为核心内容,进行柴油机燃油供给系统的柴油管路部分的相关学习与设计。

在学习与设计过程中,进行了柴油发动机的实体拆装实践,通过阅读相关文献资料,用caxa制图软件设计绘制了燃油管路结构图。

经总体装配分析与性能匹配,所设计零部件满足发动机的基本性能要求。

摘要是全文的概括,要介绍你的设计内容、采用的设计方法等内容关键词柴油机燃油供给系统输油管关键词是体现你论文的关键研究内容,从关键词中应该能体现出你的研究内容用‘柴油机’、‘高压油管’、‘输油管’等均可abstractwith the progress of science and technology, the development of diesel engine is more and more quickly, and will have more broad application prospects. in order to be better familiar with diesel engine’s specific structure,and furtherly study content,related mechanical designing, this topic with 6 p130zq (6 cylinder ,horizontal turbo, four-stroke ,water-cooled )diesel engine’s left view component design as the core cont ent, has carried studying and designing of diesel oil pipe section related.to the diesel engine’s fuel supplying system. in the process of learning and designing, has carried on the diesel engine’s entity dismantling of practice,and by reading relevant literatures, using caxa mapping software to design the fuel lines’ structure. by the general assembly analysis and matching performance, components designed have been meeting the requirements of the basic properties of the engine. keywords technology diese l engine diesel engine’s fuel supplying system第1章前言在当前,世界上车用燃料发动机大致分为汽油机,柴油机及新能源、代用燃料发动机。

本科毕业设计-柴油机曲轴设计

1前言1.1柴油机与曲轴1.1.1柴油机的工作原理柴油机的每个工作循环都要经历进气、压缩、做功和排气四个过程。

四行程柴油机的工作过程:柴油机在进气冲程吸入纯空气,在压缩冲程接近终了时,柴油经喷油泵将油压提高到10MPa以上,通过喷油器以雾状喷入气缸,在很短时间内与压缩后的高温空气混合,形成可燃混合气。

压缩终了时气缸内空气压力可达3.5~4.5MPa,温度高达476.85℃~726.85℃,极大地超过柴油的自燃温度,因此柴油喷人气缸后,在很短的时间内即着火燃烧,燃气压力急剧达到6~9MPa,温度升高到1726.85℃~2226.85℃。

在高压气体推动下,活塞向下运动并带动曲轴旋转做功。

废气同样经排气门、排气管等处排出。

四行程柴油机的每个工作循环均经过如下四个行程:(1)进气行程在这个行程中,进气门开启,排气门关闭,气缸与化油器相通,活塞由上止点向下止点移动,活塞上方容积增大,气缸内产生一定的真空度。

可燃混合气被吸人气缸内。

活塞行至下止点时,曲轴转过半周,进气门关闭,进气行程结束。

由于进气道的阻力,进气终了时气缸内的气体压力稍低于大气压,约为0.07~0.09MPa。

混合气进入气缸后,与气缸壁、活塞等高温机件接触,并与上一循环的高温残余废气相混合,所以温度上升到96.85℃~126.85℃。

(2)压缩行程进气行程结束后,进气门、排气门同时关闭。

曲轴继续旋转,活塞由下止点向上止点移动,活塞上方的容积缩小,进入到气缸中的混合气逐渐被压缩,使其温度、压力升高。

活塞到上止点时,压缩行程结束。

压缩终了时鼓,混合气温度约为326.85℃~426.85℃,压力一般为0.6~1.2MPa。

(3)做功行程活塞带动曲轴转动,曲轴通过转动把扭矩输出。

(4)排气行程进气口关闭,排气口打开,排除废气。

由上可知,四行程汽油机或柴油机,在一个工作循环中,只有一个行程作功,其余三个行程作为辅助行程都是为作功行程创造条件的。

因此,单缸发动机工作不平稳。

1100柴油机连杆组动力学分析及结构设计(学术参考)

西安科技大学-------车辆工程系毕业设计论文目录1 绪论1.1柴油机在国民经济中的的作用-----------------------------------------------------------------21.2小型柴油机的发展状况及趋势-----------------------------------------------------------------42 运动学分析及受力分析2.1连杆的工作情况及受力分析--------------------------------------------------------------------72.2连杆的运动学分析-------------------------------------------------------------------------------122.3连杆材料和结构的选定-------------------------------------------------------------------------153 连杆的基本设计3.1连杆主要比例及长度的确定-------------------------------------------------------------------163.2连杆小头的设计----------------------------------------------------------------------------------183.3连杆身的设计-------------------------------------------------------------------------------------203.4两杆大头的设计----------------------------------------------------------------------------------214 连杆的强度校核4.1连杆小头的校核----------------------------------------------------------------------------------234.2连杆身的校核-------------------------------------------------------------------------------------274.3:连杆大头的校核--------------------------------------------------------------------------------295 连杆螺栓的设计及校核5.1连杆螺栓的预紧力-------------------------------------------------------------------------------315.2连杆螺栓的结构设计----------------------------------------------------------------------------335.3连杆螺栓的强度校核----------------------------------------------------------------------------356 结论6.1杆组的损坏形式及改进措施--------------------------------------------------------------------366.2连杆的强化工艺-----------------------------------------------------------------------------------386.3栓疲劳强度的措施--------------------------------------------------------------------------------391 绪论1.1 柴油机在国民经济中的作用内燃机行业是我国机械工业中的一个十分重要的行业,对国民经济的发展起着至关重要的作用。

柴油机机体气缸盖面钻四孔专机总体设计及液压系统设计

柴油机机体气缸盖面钻四孔专机总体设计及液压系统设计中文摘要应用组合机床加工大批量零件,快捷高效,生产效率高是机械加工的发展方向。

本次设计任务是制定柴油机机体气缸盖面钻孔的加工工艺、钻孔夹具的设计、组合机床设计、液压控制系统设计。

在工艺制定过程中,通过生产批量的分析确定钻孔加工的加工方案,并寻求最佳的工艺方案,借此说明了工艺在生产过程中的重要性;在组合钻孔工序的工装设计过程中,结合实例,介绍了夹具设计方法,特别是对孔的加工精度进行了探讨;在液压控制系统设计过程中,以钻孔组合机床为对象,依据液压系统设计的基本原理,拟出合理的液压系统图。

通过系统主要参数的计算确定了液压元件的规格;在组合机床设计过程中,结合具体实例和设计经验, 阐述了通用件(如液压滑台,动力箱等)的选取及专用部件(如主轴箱)的设计计算。

关键词:组合机床;主轴箱;工艺;钻孔夹具;液压传动The Design of Drilling Four holes on the Diesel Engine Cylinder Cover of Combination Machine and the Desing of Hydralic Pressure SystemAbstractThis paper introduces the drill combination machine working multiludinous spares,which is widely used for its high efficiency. This design task includes four parts: working out processing technology of drilling on the face of cylinder head, design and assemble of drilling jig, design combination machine tool and design hydraulic control parts.During process planning, define the productive process of drilling and find out the best process plan by analyzing production lot, which show process planning is very important in product process; this paper introduces experiences of attachment design by using a practical example.It focuses on discussing how to improve the precision of hole position; using a single bore modular machine tool as an object, according to the basic principle of the hydraulic system design, formulates the reasonable schematic diagram, the hydraulic pressure part specification through computation of the system main parameters is determined; Some designing examples are analyzed in this paper, and the considerations are discussed for designing composite tools for machining holes during designing combination machine tool, such as general parts’ (hydraulic slippery platform, driving force box, etc) selection and special use components’ (main spindle box) design .Key words:combination machine tool;axle boxes; handicraft;drills clamp;hydraulic transmission目录1 前言 (6)2 组合机床概述 (6)2.1 组合机床具有以下特点 (6)2.2 组合机床的发展趋势 (7)2.3组合机床分类 (10)2.4 组合机床设计步骤 (12)3 工艺方案的拟定 (12)4 组合机床参数设计 (15)4.1 选择切削用量 (15)4.2 确定切削扭矩和切削功率 (15)5 组合机床总体设计 (16)5.1被加工零件工序图 (16)5.2加工示意图 (17)5.2.1 加工示意图的作用和内容 (17)5.2.2 绘制加工示意图的注意事项 (18)5.2.3选择刀具、夹具及有关计算 (18)5.3机床联系尺寸总图 (20)5.3.1具体步骤如下 (20)5.4 机床生产率计算卡 (24)5.5机床分组 (27)6 液压系统的设计 (27)6.1 液压系统的设计步骤和内容 (27)6.1.1液压系统的工况分析 (27)6.1.2拟定液压系统原理图 (28)6.1.3液压系统的计算和液压元件的选择 (28)6.1.4对液压系统进行验算 (28)6.1.5绘制正式工作图和编制技术文件 (28)6.2组合机床液压系统的设计 (29)6.2.1工况分析 (29)6.2.2拟定液压系统原理图 (31)6.3 液压系统的计算和选择液压元件 (33)6.3.1 液压缸主要尺寸的确定 (33)6.3.2 活塞杆稳定性较核 (34)6.3.3 计算在各阶段液压缸所需的流量 (34)6.3.4 确定液压泵的流量、压力和选择泵规格 (34)6.3.4 液压阀的的选择 (36)6.3.5确定管道尺寸 (37)6.3.6液压油箱的确定 (37)6.4液压系统的性能验算 (38)6.5系统温升的验算 (42)7 PLC程序编制 (43)7.1 PLC的基本组成 (43)7.2 PLC的编程程语言 (43)8 结论和展望 (45)参考文献 (46)附录 (47)1 前言毕业设计是我们在学校的最后一次设计,也是最综合的教学设计,具有及其重要的意义。

毕业设计(论文)-110柴油机飞轮壳机械加工工艺规程及工艺装备设计(全套图纸)

毕业设计(论文)-110柴油机飞轮壳机械加工工艺规程及工艺装备设计(全套图纸)中北大学分校2007届本科毕业设计说明书1 绪论全套CAD图纸,加153893706中国加入世贸组织以后,汽车零部件的进口平均关税将降到10%,配额将逐步减少,国产化率的鼓励措施将取消,多年来一直受关税和国产化双重保护的国内众多汽车零部件企业将面临巨大的挑战。

汽车零部件企业属于传统的大批大量生产类型企业,讲究的是规模效益,但随着市场竞争的不断深化,顾客的需求不断变化,其生产方式也在向着多品种、中小批量生产方式转化,汽车零部件企业要实现跨越性的发展,不仅需要在提高产品质量、不遗余力地采用新工艺、新技术,不断进行产品创新等方面下功夫,还要不断的更新观念,优化生产组织方式,积极主动地应对市场不断变化的需求,降低成本、提高效益,以保持在市场上的竞争优势。

全球采购在带给我们挑战的同时也带来了机遇,国际上一些著名的汽车、发动机制造商纷纷把目光瞄向中国,他们需要在中国找到质量好、成本低的产品,以实现他们的成本削减计划,应对挑战。

以飞轮壳产品为例,从2003年开始,象康明斯、道依茨、卡特彼勒、水星等一些公司己经开始在中国开始寻找供应商,他们在中国都设有专门的办事机构负责供应商的评价、培训。

目前国内生产飞轮壳的专业厂不是很多,甚至有些发动机厂自己生产飞轮壳,每家厂的产能都没有超过30万件/年。

市场的分散就造成资源的分散,无法形成规模效益,也就没法在装备上、制造水平进行投入,新工艺、新方法得不到应用,所以产品质量与上述公司的要求普遍有一定的距离。

为此,谁能快速提升产能、水平、质量,谁就能占领国际市场,形成良性循环。

对飞轮壳产品而言,在进行新的工艺设计时,必须在遵循工艺设计的基本原则基础第 1 页共 51 页中北大学分校2007届本科毕业设计说明书上,充分借鉴国外的先进工艺方法,运用高速加工技术、成组技术等先进方法,认识现有工艺中存在的工序分散、设备效率低、夹具多、非有效工时长、质量靠工人个人技术保证等重要缺陷,通过对原有的方法进行优化,最终设计一套能消除夹紧变形,减少无效工时,高质量、低成本的工艺方法。

机械原理课程设计说明书:单缸柴油机主体机构

目录目录1、机构简介与设计数据(1)机构简介(2)设计数据2、设计内容及方案分析(1)齿轮机构的设计(2)凸轮机构的设计3、设计体会4、主要参考文献单缸四冲程柴油机1、机构简介与设计数据(1)机构简介柴油机(如附图1(a))是一种内燃机,他将燃料燃烧时所产生的热能转变成机械能。

往复式内燃机的主体机构为曲柄滑块机构,以气缸内的燃气压力推动活塞3经连杆2而使曲柄1旋转。

本设计是四冲程内燃机,即以活塞在气缸内往复移动四次(对应曲柄两转)完成一个工作循环。

在一个工作循环中,气缸内的压力变化可由示功图(用示功器从气缸内测得,如附图1(b)所示),它表示汽缸容积(与活塞位移s成正比)与压力的变化关系,现将四个冲程压力变化做一简单介绍。

进气冲程:活塞下行,对应曲柄转角θ=0°→180°。

进气阀开,燃气开始进入汽缸,气缸内指示压力略低于1个大气压力,一般以1大气压力算,如示功图上的a →b。

压缩冲程:活塞上行,曲柄转角θ=180°→360°。

此时进气完毕,进气阀关闭,已吸入的空气受到压缩,压力渐高,如示功图上的b→c。

做功冲程:在压缩冲程终了时,被压缩的空气温度已超过柴油的自燃的温度,因此,在高压下射入的柴油立刻爆燃,气缸内的压力突然增至最高点,燃气压力推动活塞下行对外做功,曲柄转角θ=360°→540°。

随着燃气的膨胀,气缸容积增加,压力逐渐降低,如图上c→b。

排气冲程:活塞上行,曲柄转角θ=540°→720°。

排气阀打开,废气被驱出,气缸内压力略高于1大气压,一般亦以1大气压计算,如图上的b→a。

进排气阀的启闭是由凸轮机构控制的。

凸轮机构是通过曲柄轴O上的齿轮Z1和凸轮轴上的齿轮Z2来传动的。

由于一个工作循环中,曲柄转两转而进排气阀各启闭一次,所以齿轮的传动比i12=n1/n2=Z1/Z2 =2。

由上可知,在组成一个工作循环的四个冲程中,活塞只有一个冲程是对外做功的,其余的三个冲程则需一次依靠机械的惯性带动。

柴油机整体设计毕业设计

目录一、概述1、毕业设计的选题依据 (1)2 、设计的内容 (1)二、X2105增压型柴油机总体设计选型1、总体方案布置设计 (2)1、机体和油底壳的设计 (3)2、气缸盖和燃烧室的设计 (4)3、活塞组的设计 (5)4、连杆组的设计 (6)5 、曲轴飞轮组总体设计及轴承设计 (8)6 、配气机构的设计 (9)7 、燃油供给与调节系统的设计 (10)8 、润滑系统的设计 (11)9 、冷却系统的设计 (13)10 、起动系统的设计 (14)11 、废气涡轮增压 (15)三、参考文献一概述1、选题的依据及意义柴油机的发展,已有八十多年的历史.通过这一长期的不断改进和提高,以及发展到了比较完善的地步。

由于它的热效率高,适应性好,功率范围广,已广泛应用于农业,工业,交通运输业和国防建设事业。

因此柴油机的发展,对国名经济和国防建设都具有十分重要的意义。

X2105柴油机多应用于农业方面,有可靠耐用、维修方便、适用面广等特点。

2、设计的内容近几年来,由于农业的迅速发展,农用发动机也随着蓬勃发展,这给农用柴油机带来了无限商机。

但与此同时,原来的农用柴油机,由于体型笨重,振动大,噪声响,排放也较差,已不适合当前经济发展和客户需求。

此时客户普遍需求一种振动小,噪音低,排放好,体积小,功率大,结构紧凑,起动好,烟度小,燃油消耗率低的农用柴油机,同时该机型也可用于小型发电机组的配套。

基于此,提出X2105型柴油机的增压改进设计,本设计任务主要是进行发动机总体设计和曲轴设计,以达到预期设计要求。

1、设计要求(1)预期达到的X2105增压柴油机的性能指标为型式:直列、水冷、四冲程、直喷式进气方式:废气涡轮进气增压气缸数:2 缸径×行程(mm):105×12012小时标定功率/转速(kw/r/min):22/1500标定工况燃油消耗率(g/kw.h):<230机油消耗率(g/kw.h):2.04(3)在满足上述性能指标的前提下进行X210型柴油机的总体设计。

基于PROE平台的柴油机机体工艺及三面精镗夹具毕业设计

关键词:箱体;工艺规程;夹具

The Body Technology Of Diesel And Three Plane Fine Boring Fixture Design Based On The Platform ProE

This design takes the diesel cyclinder tank for example.Analyzing the clamping and locating device of tank boring and designing the clamping tools.During regulations of arts and crafts of tank, we take two cylinders and one face to locate which can limit six free dgrees In order to reduce errors of tank during processing,we take standard and concurrent principle,unify principle,principle with each other for basis and selection of rough basis into consideration.In order to make the orientation tight enough,it is required to insist in the principle of using the unrepeated coarse beach mark as possible as you can.

毕业设计-机车柴油机设计

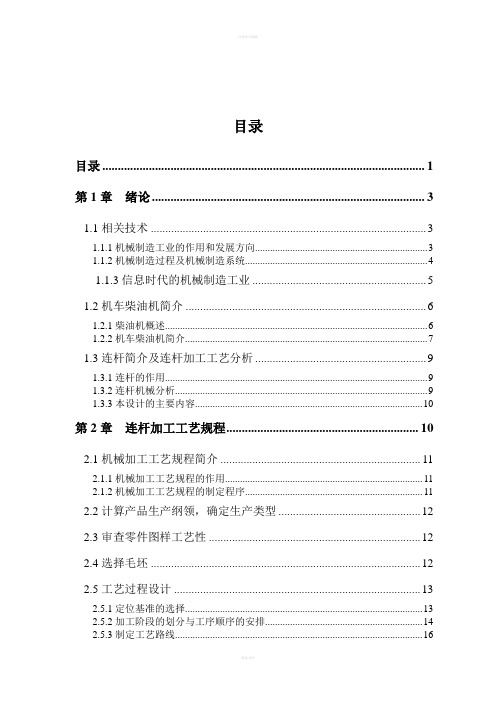

目录目录 (1)第1章绪论 (3)1.1相关技术 (3)1.1.1机械制造工业的作用和发展方向 (3)1.1.2机械制造过程及机械制造系统 (4)1.1.3信息时代的机械制造工业 (5)1.2机车柴油机简介 (6)1.2.1柴油机概述 (6)1.2.2机车柴油机简介 (7)1.3连杆简介及连杆加工工艺分析 (9)1.3.1连杆的作用 (9)1.3.2连杆机械分析 (9)1.3.3本设计的主要内容 (10)第2章连杆加工工艺规程 (10)2.1机械加工工艺规程简介 (11)2.1.1机械加工工艺规程的作用 (11)2.1.2机械加工工艺规程的制定程序 (11)2.2计算产品生产纲领,确定生产类型 (12)2.3审查零件图样工艺性 (12)2.4选择毛坯 (12)2.5工艺过程设计 (13)2.5.1定位基准的选择 (13)2.5.2加工阶段的划分与工序顺序的安排 (14)2.5.3制定工艺路线 (16)2.6确定毛坯加工余量及毛坯尺寸 (19)2.6.1确定计算连杆机械加工余量的方法 (19)2.6.2设计毛坯图 (19)2.7部分重要工序设计 (20)2.7.1选择部分重要工序介绍 (20)2.7.2确定部分重要工序工序尺寸 (22)2.7.3确定切削用量及基本时间 (23)第3章夹具设计 (34)3.1机床夹具的分类、基本组成及功能 (35)3.1.1机床夹具的分类 (35)3.1.2机床夹具的基本组成 (35)3.1.3机床专用夹具的主要功能 (35)3.1.4机床专用夹具设计的基本要求 (36)3.212V180C系列柴油机连杆铣剖分面夹具设计 (36)3.2.1问题的指出 (36)3.2.2夹具设计 (37)3.312V180C系列柴油机连杆精镗小头孔夹具设计 (38)3.3.1问题的指出 (39)3.3.2夹具设计 (39)总结 (40)参考文献 (40)第1章绪论1.1 相关技术在国名经济的各个领域,各个行业中广泛应用着的大量的机床、机器、仪器及工具等,这些工艺装备都是由机械制造工业提供的。

毕业论文1总结

毕业设计〔论文〕题目:柴油机的构造及我国柴油机的发展:专业工作单位职务准考证号设计〔论文〕指导教师:发题日期:完成日期:柴油机的构造及我国柴油机的发展摘要柴油机具有操作简单,运行可靠,起动迅速,效率高,体积小,易于搬运,移动和安装,建设速度快.燃料柴油贮、运方便等许多优点。

因此,它被广泛用于工矿企业、山区农村、军工雷达、邮电通信、机场、广播电视台站、银行、医院、等处作为自备电源或备用应急电源;对于远离电网的基建施工现场或地质、石油勘探工地的施工用电采用柴油发电机组供电最为简便、快速;在缺水少煤地区在电力网相联之前期通常也采用柴油发电机组作为临时性的过渡电站;尤其.中小型柴油发电机组在城市中的一、二类高层建筑物或重要的公共设施建筑物中,根据国家消防法规的要求,为确保消防负荷的供电,更为普遍地采用柴油发电机组作为第二电源或作为第三电源。

微小型机组(容量几百瓦~几千瓦)近年来也逐步进入家庭作为市电中断时的备用应急电源。

也是铁路牵引列车产生位移的必要动力。

所以,柴油发电机组,特别是中小型容量的机组,在电网无法到达或无法保证不间断供电的情况下,作为对一些重要负荷的动力或备用电源,也是不可缺少的。

因此,柴油发电机组获得广泛的应用。

随着我国经济的高速发展,工业水平的提高,对柴油机的需求量也加大。

柴油机具有起动迅速,效率高,易于移动和安装等许多优点。

因此对柴油机不断进行研究和设计,促进它的发展很有现实意义。

我国40多年的发展,经过了早期试制、定型生产、自主开发、采用先进技术开发新型内燃机车四个阶段。

内燃机车产品,也经过了试制产品、第一代产品、第二代产品、第三代产品四个阶段。

目前正在开发第四代产品。

本论文首先对机组的整体及组成部分进行了研究,重点讲述了运动部件及功率的运用,然后对我国柴油机的发展做了总结包括我国柴油机现状和国外柴油机发展水平、我国和外国柴油机水平的差距、跨越式发展对我国柴油机发展方向的要求、新型内燃机车的技术特征、机车关键新技术新部件、机车电脑网络控制技术、等一些国内外新技术。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

X1100柴油机(机体)设计摘要本次毕业设计主要研究如何提高单缸柴油机的性能,在X195型柴油机的基础上做出相应的改进,在尽可能轻巧的前提下,以提高柴油机性能,满足市场的需要。

针对X195型柴油机的动力性不足,采用扩大刚劲和增大行程的的方法来改善其动力性;并对改进后的柴油机进行强化措施,以弥补动力性提高后带来的发动机受力过大的问题。

经过参考文献、并小组讨论后,决定把缸径由95mm增大到100mm,形成由原来的115mm增大到120mm,即改进为X1100型柴油机。

首先需要对改进后的机型进行热力计算,得到其各种经济技术指标和示功图,然后进行动力计算,得到其各种动力性能指标;其次,要进行曲柄连杆机构与机体最小工作间隙的校核等;再次,开始进入总体设计阶段与主要零部件的改进;最后,要进行压缩比校核、气门活塞是否相碰,是否相碰、曲轴平衡计算等。

本说明书完成了其中的一部分工作,主要完成了对X195型柴油机热计算、机体最小见习的校核和机体的设计。

计算得到了X195型柴油机的各种经济技术指标和示功图;校核得到了曲柄连杆机构与机体最小工作间隙,并画出琵琶线;根据动力计算的结果对机体受力较大的位置进行了分析并对其进行了加强;完成了机体和相关零部件的设计。

在柴油机设计改进的过程中,需要综合考虑多方面的因素和影响。

其中热计算参数的选择在参考原机型和有关文献后,由小组讨论后定出。

根据热计算所得结果和最小间隙校核所得的结果,再加上其他同学提供的动力计算的结果和各个机构的尺寸,认为把X195型柴油机改进为X1100型柴油机是可行的。

关键词: X1100,柴油机,机体,热计算,校核THE DESIGN OF X1100 DIESEL ENGINE(CYLINDER)ABSTRACTT his design is focusing on that how to improve the performance of the single diesel engine. Doing something better based on the X195 to meet the need of lighter weight and the market. Taking the lack of X195’s dynamic into account, the cylinder diameter is magnified and the distance of piston is enlarged to improve it, and the cylinder is enhanced to make up the oversize of the forceeffected on the cylinder. After reading references and discussing in teams, Cylinder diameter is magnified from 95mm to 100mm, and the distance of piston is enlarged from 115mm to 120mm. Firstly, thermal calculation shows the factors of economy and technology and P-V map;dynamic calculation shows the factors of dynamic performance ; Secondly, the space between the crank-link mechanism and cylinder is checked. Thirdly, the design in total and the design of the main part are made. Lastly, the ratio of compression and that whether the valves and the piston is interfered are checked, and also the calculation of crank’s balance is needed.This instruction completes some things of the total design, such as the thermal calculation of the X195, the check of the space between the crank-link mechanism and cylinder and the design of the cylinder. The main achievements having got are the factors of economy and technology ,P-V map,the minimum space between the crank-link mechanism and cylinder, PiPa Map, the enhancement of the sites which are weak, the total design of cylinder and the main parts.Many factors should be taken into account among the design. The parameters in the thermal calculation are confirmed after the discussion in the team. This design is viable based on the achievement in this instruction and other achievements in the team.Key words: X1100, diesel engine, cylinder, thermal calculation, check第一章前言§1.1概述X195柴油机在农用机械上用途多而广。

在国内外都有较长的研发历史,普遍应用于农业机械。

作为配套动力,其动力性、经济性及冷启动性能等各方面指标已不能满足配套指标需要,与国外先进水平相差更大。

针对我国农机发展的现状,后来开始研制X1100型柴油机。

X1100型柴油机是在X195柴油机的基础上发展起来的,缸径和行程等主要结果参数都发生了改变。

X1100型柴油机为基本型,12小时功率/转速为:11/2000 (千瓦/转/分) 。

§1.2发动机机体主要构造现代发动机机体主要由气缸体、气缸盖、气缸盖衬垫以及油底壳等组成。

机体组是发动机的支架,有曲柄连杆机构、配气机构和发动机各系统主要零件的装配基体。

各运动件的润滑也需要通过机体的冷却来实现。

因此可以说,机体组把发动机各个机构和系统连成一个整体,并保持了他们之间必要的相互关系。

水冷发动机的气缸体和曲轴箱常做成一体,可称为气缸体——曲轴箱,也可简称为气缸体。

气缸体上半部有一个或若干个活塞在其中运动导向的圆柱形空腔,成为气缸;下半部为支撑曲轴的曲轴箱,其内腔为曲轴运动的空间。

作为发动机各个机构和系统的装配机体,气缸体本身应具有足够的强度和刚度。

其形式一般分为一般式、龙门式、隧道式。

气缸工作表面由于经常与高温高压燃气相接触,且有活塞在其中做高速往复运动,所以必须耐高温、耐腐蚀、耐磨损,一般可以从气缸的材料、加工精度、和结构等方面来采取措施。

对气缸和气缸盖的冷却方式分为水冷和风冷。

气缸套又分为干式和湿式两种。

干式的优点是气缸体刚度大,气缸中心矩小,缺点是传热较差,温度分布不均匀,容易发生局部变形,同时加工面较多,加工要求高,拆装要求也较高。

湿式的优点是在气缸体上没有密闭的水套,铸造方便,容易拆装更换,冷却效果也较好,缺点是气缸体的刚度差,以漏水、漏气。

气缸盖的主要功能是密封气缸盖上部,并于活塞顶部和气缸一起形成燃烧室。

同时也为其他零件提供安装位置。

气缸盖的材料应当用导热性好、机械强度和热强度高、铸造性能好的材料,如优质的灰铸铁或合金铸铁或铝合金等了。

气缸盖衬垫是气缸盖底面和顶面之间的密封件,保证燃烧室不漏气,在设计时应满足如下要求:在高温高压燃气下具有足够的强度不易损坏;具有一定的的弹性,以保证密封;拆装方便,能重复使用,寿命长。

目前比较多用的材料是金属——石棉。

油底壳的主要功用是存储润滑油并封闭曲轴箱。

油底壳受力很小,一般采用薄钢板冲压而成,在有些发动机上为了加强油底壳内既有的散热,采用铝合金制造的油底壳,在壳的底部还铸有相应的散热肋片。

为保证在发动机纵向倾斜的时候机油泵能经常吸到机油,油底壳后部一般作的较深,油底壳内设有挡油板,防止汽车行驶时油面波动过大,油底壳底部装有放油螺栓。

§1.3国内外机体的设计现状该机型的原型机是X195柴油机,在农用机械上用途多而广。

在国内外都有较长的研发历史,普遍应用于农业机械。

柴油机是目前被产业化应用的各种动力机械中热效率最高、能量利用率最好、最节能的机型,污染物排放比汽油机少,因此在车用动力方面的优势最为明显,全球车用动力"柴油化"趋势业已形成。

在欧洲,90%的商用车及33%的轿车为柴油车。

在美国,90%的商用车为柴油车。

在日本,38%的商用车为柴油车, 9.2%的轿车为柴油车。

经过多年的研究、大量新技术的应用,柴油机最大的问题烟度和噪声取得重大突破,达到了汽油机的水平,国外柴油机目前一般采用的先进技术有1、高压喷射和电控喷射技术,此技术是目前国外降低柴油机排放的重要措施之一,高压喷射和电控喷射技术的有效采用,可是燃油充分雾化,各缸的燃油和空气混合达到最佳,从而降低排放,提高整机性能。

2、增压中冷技术,采用涡轮增压增加柴油机的空气量,提高燃烧的过量空气因数是降低大负荷工况排气烟度、PM排放量以及燃油消耗的有效措施。

3、排气再循环(EGR)技术,EGR技术可使机动车NOx排放明显降低,中冷EGR技术不仅能明显降低NOx,还能保持其他污染物的低水平。

第二章总体方案设计§2.1设计参数分析与确定§2.1.1改进前后参数对照原机型: X195型式:卧式、水冷、四冲程、涡流式缸径×行程(毫米):95×11512小时功率/转速:千瓦/转/分(马力/转/分):8.8/2000 (12/2000)标定工况燃油消耗率:克/千瓦·小时(克/马力·小时):258.0(189.7)起动方式:手摇起动用途:农用运输车设计机型: X1100型式:卧式、水冷、四冲程、涡流式缸径×行程(毫米): 100×12012小时功率/转速:千瓦/转/分(马力/转/分):11/2000 (15/2000)标定工况燃油消耗率:克/千瓦·小时(克/马力·小时):257.0(189.0)起动方式:手摇起动用途:农用运输车§2.1.2行程缸径比S/D行程缸径比S/D是对柴油机结构和性能有最大影响的参数,在气缸直径和活塞平均速度确定之后,就可合理地选择S/D,并应考虑以下因素:1、选择较小的S/D,可减小柴油机的高度、宽度、重量;2、小的S/D可以缩小行程S,加大曲轴的连杆轴径和主轴径重叠度,提高曲轴的弯曲和扭转刚度,以及疲劳强度;3、当S/D减小时,柴油机的转速可以提高,从而提高升功率,但与此同时,增加了运动件的惯性力和柴油机的噪声;4、S/D比值过小,特别是对直喷式燃烧室的柴油机,为保持一定的压缩比ε以及燃烧室容积与压缩容积之比值(/V V),必将使活塞与气缸盖之间需要更小k c的间隙,这就增加制造上的困难。