粗纱机的传动和工艺计算

第七章 粗纱

⑶纤维品种:化纤的纤维长度长、化纤之间的摩擦系 数大,一般约为纯棉粗纱的60%;中长化纤约为纯 棉的50%。 ⑷车间温湿度:温度高时,棉纤维表面的棉蜡融化, 摩擦系数羞小,捻系数应大;湿度大时,棉纤维之 间的摩擦系数增大,捻系应小。

• 四、假捻在粗纱机上的应用

1、纺纱段与捻陷 在加捻过程中,靠近加捻点的纱条捻度多,远离加 捻点的纱条捻度少,即纱条由捻度多的地方向捻度 少的地方传递的现象,称为捻回的传递。 1)捻陷:在捻回传递的过程中,由于阻碍物的作用, 使得阻碍物至加捻器间的捻度大于阻碍物另一侧区 间的捻度,称为捻陷。 2)捻陷的危害:在粗纱机上,锭翼空心臂为加捻点, 锭翼顶孔为捻陷点。由于顶孔陷的存在,使顶孔至 前罗拉段纱条捻比粗纱少20-30%,导致该段的粗纱 继头增多。

• (二)张力的工艺调整 • 1、调整轴向卷绕密度。正常的粗纱卷绕 密度,应是小纱时相邻纱圈之间留有 0.5mm的缝隙;轴向密度的大小,可以调 换升降齿轮,使卷绕稀密适宜。 • 2、确定铁炮皮带起始位置,调整小纱张 力。 • 3、确定张力变换齿轮,调整大纱张力。 但张力变换齿轮决定的是铁炮皮带移动 量,对大、中、小纱张力影响都很大。

2、假捻与假捻器 假捻:当纱条两端固定,中间加捻,加捻器两端产 生数量相等、方向相反的捻回;当加捻器去掉后, 两端的捻度会自动抵消。 假捻的应用:在粗纱机锭翼顶孔处加装假捻器,使 锭翼顶孔到前罗拉段纱条的捻度增大,从而减少粗 纱伸长与继头,而使粗纱捻度不变。

第四节 粗纱机的卷绕与成形

• 一、实施粗纱卷绕的条件

• • • • • • •

(二)张力对产品质量的影响 1、重量不匀率 要求<1.2% 2、条干不匀率 要求<35%(萨氏条干) 3、粗纱伸长率 要求<2%

粗纱机的传动和工艺计算

第五节粗纱机的传动和工艺计算一、粗纱机传动系统与变换齿轮的作用(一)(一)粗纱机的传动系统⒈粗纱机的传动工艺要求对粗纱机传动系统的工艺要求可以归纳为一下几点:(1)粗纱机的恒速机件,如牵伸罗拉、导条罗拉、锭子及筒管的恒速部分,都应由主轴直接传动。

(2)粗纱的变速机件,如升降龙筋及筒管的变速部分,都需由变速机构来传动。

(3)粗纱机的锭子是恒速,改变捻度是由改变前罗拉输出速度来实现的。

但前罗拉速度的改变必须与筒管的卷绕线速度一致,因此,改变捻度时,前罗拉输出速度、筒管卷绕速度和升降龙筋的升降速度必须同时改变,以保证卷绕规律不被破坏。

⒉粗纱机的传动系统粗纱机的传动系统因机型而异,现以由机电化向智能化的过渡机型——FA425型粗纱机为例,其传动系统如图6-5-1所示。

图6-5-1 FA425型粗纱机CCD—传感器 SR—继电器 SQ—行程开关 YC—电磁离合器 UC—控制单元锭翼导条罗拉主电机主轴捻度牙前罗拉牵伸牙后罗拉(变频)差动装置——摆动装置——筒管后牵伸牙中罗拉卷绕电机卷绕齿轮换向齿轮升降齿轮升降轴龙筋(变频)从图6-5-1中可知,FA425型粗纱机有两个传动系统,主电机传动恒速部分,卷绕电机传动变速部分,由工业计算机通过5个控制单元实现各运动机件的同步匹配。

⒊粗纱机的变换齿轮为了保证粗纱的产质量,需根据机型特点和所纺品种对粗纱机进行工艺设计,设计的主要内容有牵伸倍数、捻系数和卷绕密度等。

根据工艺设计对各种参数调整的需要,粗纱机上设有牵伸、捻度、卷绕、升降、成型和升降渐减等变换齿轮,使各参数具有一定的调整范围。

二十世纪生产的粗纱机机型很多,但其传动系统中各变换齿轮的配置却基本相同,故工艺计算方法也大同小异。

在智能型粗纱机上,仅有牵伸变换齿轮,而其他工艺参数则可通过触摸屏直接设定输入。

粗纱机的变换齿轮有:(1)捻度齿轮 捻度齿轮可以改变粗纱的捻度,所以俗称捻度牙。

改变捻度,即改变了锭子与前罗拉的速比,当锭速不变时,前罗拉速度随捻度的增大而减小,所以改变捻度即改变了粗纱机的产量。

第四章粗纱精品PPT课件

压掌叶

压掌杆

26

2.筒管:用于绕纱

27

3.锭杆:用于支撑筒管。有的 没有锭杆。

上龙筋固定,锭翼装在上龙 筋上,形成悬吊锭翼。锭杆从 上部插入筒管内,下龙筋带动 筒管作升降运动。

锭翼 由上 部传 动;

传动筒管

28

(二)托锭加捻机构

1.松紧适当 有适当的紧密度,增加卷装容量

2.成形良好 纱圈排列整齐,层次分明,不脱

圈,不塌边,使退绕顺利。 3.圆柱形平行卷绕 便于下道工序粗纱的周向退绕。

47

(二)管纱的形成 1.自内向外:一层挨一层地卷绕,直径逐渐增 大 2. 同一层纱:一圈挨一圈地卷绕,往复导纱 3. 两端成截头圆锥形:绕纱动程逐层缩短。

周向卷绕

48

往复导纱

(三)粗纱卷绕的条件

1.筒管与锭翼有相对运动

➢翼导:锭翼转速大于筒管转速

➢管导:筒管转速大于锭翼转速

翼导,粗纱断头时,纱线易飘散,

影响邻近纱线;大纱时筒管转速变

大,回转易于不稳定。

翼导

故,棉纺粗纱机上大多采用管导。

管导 49

2.粗纱的卷绕速度与卷绕直径成反比

正常卷绕:任一时间前罗拉输出的长度L等 于管纱的卷绕长度。

令 t

tan

2

107

则 t Ttex • Ntex

Ttex t

1 Ntex

34

号数制捻系数:t=Ttex Ntex 公制捻系数: m Tm/ Nm 英制捻系数:e Te/ Ne

6.换算关系 65/35涤棉纱: tex 95.43e , tex 3.16m

纯化纤: tex 95.67e , tex 3.16m 纯棉纱:tex 95.07e , tex 3.16m

太行426粗纱机工艺计算

太行426粗纱机工艺计算一、引言粗纱机是纺织工业中的重要设备,用于将纤维原料加工成粗纱。

以太行426粗纱机是一种常用的粗纱机型号,本文将介绍以太行426粗纱机的工艺计算方法。

二、工艺计算方法以太行426粗纱机的工艺计算主要包括纺纱速度、捻度和纺纱效率的计算。

下面将分别介绍这三个方面的计算方法。

1. 纺纱速度计算纺纱速度是指纺纱机在单位时间内纺出的纱线长度。

以太行426粗纱机的纺纱速度计算公式如下:纺纱速度 = 纱线齿轮转速× 纱线齿轮直径× π其中,纱线齿轮转速是指纱线齿轮每分钟转动的圈数,纱线齿轮直径是指纱线齿轮的直径,π是圆周率。

2. 捻度计算捻度是指纱线中单位长度的扭转数。

以太行426粗纱机的捻度计算公式如下:捻度 = 纺纱速度 / 纱线线密度其中,纱线线密度是指单位长度内的纱线质量。

3. 纺纱效率计算纺纱效率是指纺纱机在工作过程中的生产效率。

以太行426粗纱机的纺纱效率计算公式如下:纺纱效率 = (实际纺纱速度 / 理论纺纱速度)× 100%其中,实际纺纱速度是指纺纱机在实际工作中的纺纱速度,理论纺纱速度是指纺纱机在理想状态下的纺纱速度。

三、实际应用举例以太行426粗纱机工艺计算的具体应用可以通过以下实例进行说明。

假设以太行426粗纱机的纱线齿轮转速为1000转/分钟,纱线齿轮直径为0.5米,纱线线密度为0.02g/m,实际纺纱速度为800米/分钟。

根据上述计算公式,可得到以下结果:1. 纺纱速度计算:纺纱速度= 1000 × 0.5 × π ≈ 1570.8米/分钟2. 捻度计算:捻度= 1570.8 / 0.02 ≈ 78540扭/米3. 纺纱效率计算:纺纱效率 = (800 / 1570.8)× 100% ≈ 50.9%四、总结以太行426粗纱机的工艺计算是纺织工业中不可或缺的一部分。

通过纺纱速度、捻度和纺纱效率的计算,可以为生产提供准确的数据支持,提高生产效率和产品质量。

纺纱原理与设备的粗纱工序(五)讲解

维里斯公式:

N末 N臂 = Z首 =i N首 N臂 Z末

N末:末轮转速(从动的太阳轮,35T) N首:首轮转速(原动的太阳轮,32T)

i= Z首 =32 21=4 Z末 24 35 5

N末 i(N首 N臂) N臂

iN首 (1 i)N臂

4

1

5 N首 5 N臂

移动量不易准确调节。

(2)差动装置

L

筒管速度:

Nb

Ns

Nw

Ns

d x

(恒速+变速)

作用:完成恒速和变速的合成。

新型粗纱机采 用多电机,如 四电机:

1-传动罗拉; 2-传动锭翼; 3-传动筒管; 4-龙筋升降

• 组成:行星轮系,包括太阳轮(轴承固定的齿轮)、 行星轮(自转又公转的齿轮)、转臂(支撑行星轮的 杆件)

牵伸齿轮z6-z8

主电机

差 动 装 置

捻 度 齿 轮 z1

z3 卷绕齿轮Z13

张力齿 轮Z4,Z5

升降齿

11

轮z9-z11

(二)变换齿轮的作用 1. 捻度齿轮(中心牙) 调节前罗拉速度,改变粗纱捻度。 2. 牵伸齿轮(轻重牙) 调节前、后罗拉速比,即改变E,获得所需粗纱 的特数。 3. 卷绕齿轮 决定空管时粗纱的卷绕速度是否正确,一般不 调整。仅当空管直径、粗纱定量改变较大,锥轮皮 带始纺位置调整不能满足时,才调节。

Nn

4 5

N0

1 5

Nm

N0为主轴的速度;Nm为下 铁炮传来的速度;Nn为输 出到筒管的速度

2、成形机构

(1)升降装置和换向装置

作用:将变速装置输出的转动转换为龙筋的升、降移动 升降方法:链条式、齿条式。 换向方法:双锥齿轮

纺织工艺2

(一)纤维运动的类型1. 按控制情况分受控纤维:受罗拉握持,并以该罗拉表面速度运动的纤维,包括前纤维(被前罗拉握持)和后纤维(被后罗拉握持)。

浮游纤维:未被罗拉握持的纤维。

2. 按速度分慢速纤维:以后罗拉速度运动的纤维,包括后纤维和未变速的浮游纤维。

快速纤维:以前罗拉表面速度运动的纤维,包括前纤维和已变为前罗拉速度的浮游纤维。

前纤维一定是快速纤维,但快速纤维不一定是前纤维。

移距偏差:在牵伸过程中,由于纤维不在同一位置变速,则牵伸后纤维的头端距离与正常移距产生的偏差称为移距偏差四)牵伸区须条内摩擦力界及分布摩擦力←压力1. 摩擦力界:摩擦力的作用空间(摩擦力场)。

摩擦力场强度的分布称摩擦力界分布,其能够反映牵伸装置对浮游纤维运动的控制本领。

纵向分布:沿须条方向横向分布:垂直于须条方向2. 影响摩擦力界的因素纵向摩擦力界:罗拉加压P:P m2)罗拉直径d: d m3)须条定量G:G横向摩擦力界:皮辊弹性好,力分布较均匀;弹性差,边缘纤维不易控制。

五)纤维运动的控制1. 摩擦力界布置使纤维变速点向前钳口集中合理的摩擦力界:后钳口的摩擦力界向前扩展,并逐渐减弱。

实线--理论要求的摩擦力界分布前钳口的摩擦力界应高而狭。

虚线--实际摩擦力界分布附加摩擦力界的应用除罗拉加压所产生的摩擦力界外,牵伸区依靠其他机件所形成的摩擦力界,称~。

作用:加强中后部摩擦力界,控制浮游纤维运动,但又不阻碍快速纤维的运动,使变速点分布前移。

型式:曲线牵伸、压力棒、皮圈并条机:曲线牵伸、压力棒细纱机、粗纱机:曲线牵伸、皮圈牵伸六)牵伸区内纤维的受力分析1. 控制力与引导力1)引导力与控制力—对一根纤维而言引导力:以前罗拉速度运动的快速纤维作用于牵伸区中某根浮游纤维整个长度上的力。

促进纤维加速控制力:以后罗拉速度运动的慢速纤维作用于牵伸区中某根浮游纤维整个长度上的力。

阻止纤维变速浮游纤维的加速条件:引导力>控制力影响引导力和控制力的因素:牵伸区内摩擦力界分布、浮游纤维的长度、纤维的表面性能及各类纤维的分布。

第七章粗纱

长度(吸收功)、纱条捻度多少、纱条张力,传递中摩擦和受阻情况。

二、纱条传递过程中的欧拉公式

加捻过程中,常常有纱条与机件产生摩擦,滑动,使纱条张力发生变 化,形成一边张力大(紧边),一边张力小(松边),以克服摩擦阻力。

器的转速和转向,而与其他加捻器无关。

(五)真捻的获得

在工业生产过程中,最普遍的加捻过程是: 握持点(输入端)----加捻点(加捻器)----卷绕点(握持点)。两

个加捻区,纱条两端都握持,无自由端(非自由端加捻)。 这一加捻过程,产品上可能是无捻的,欲获得真捻就必须改变

加捻器两端的捻向矢量,使两侧加捻区中所加捻回不互相抵消。

1— 分条器 2—后导条辊 3—中导条辊 4—前导条辊 5—导条喇叭 6—后罗拉 7—链轮 8—链条

喇叭口随横动导杆往复运动时,防止须条固定在一处喂入,避免胶辊磨成凹槽, 起到保护胶辊的作用。

但由于纱条横动造成同档胶辊压力差异以及纱条非直线喂入造成条干不良, FA401型粗纱机采用丁腈胶辊后已不使用横动装置。

三、牵伸机构和作用

FA401型粗纱机采用双胶圈牵伸型式。 牵伸装置主要由罗拉、胶圈、胶辊、胶圈销、集合器、加压装置、

清洁装置及胶圈控制元件。

粗纱的牵伸形式

A:3罗拉双皮圈(下为长皮圈)牵伸 B:3罗拉双短皮圈牵伸 C:4罗拉双(短)皮圈牵伸 粗纱的牵伸形式

(一)罗拉

多节组成,每节4锭,逐节联接。 采用螺纹联接,有左右手机台之分。联接处包括螺纹和导柱两部分。 螺纹方向与罗拉回转方向相反,保证罗拉在运转中越转越紧,防止罗

三、自由端加捻

在传统纺纱中,加捻过程有两个加捻区,加捻器两端纱条都被握持, 是非自由端,捻度的获得的是在输入纱条的握持点到加捻点这一区 段的纱条上。

粗纱工艺设计和计算

Z13 36

则:

p nw h 60.8511

C Nt

Z10 Z 9 Z11

2. 筒管轴向卷绕密度P 的经验公式: P

上式中,C为常数,其值为85~90。当粗纱捻度大,纤维弹性差时,C值宜大,反之宜小。

3.确定升降变换齿轮

⑴根据经验公式,计算筒管轴向卷绕密度P

取C=87,则:P 87

E

后罗拉一转前罗拉输出 长度 后罗拉周长

则:Z7=44.41

Z 6 96 Z 3.84 6 Z 7 25 Z7

取:Z7=44T

取Z6=79T ,

捻度与捻度齿轮 工艺设计时,根据产品要求,先选择适当的捻系数,然后计算捻度, 再计算捻度齿轮齿数。 捻系数

t Tt Nt

Nt 98 455.7 4.6(捻 / 10cm)

B

d1 d 2 15.2 4.5 5.35(cm ) 2 2

Z L 25.0184 5 S B Z4

Q=(5~6) ×P

Q(层 cm)

2.根据生产实践,筒管径向卷绕密度Q的经验公式:

3.确定成形变换齿轮 ⑴根据经验公式,计算筒管径向卷绕密度Q Q=6P=6×4.07=24.42(层/cm) ⑵选择成形齿轮 Z4=30T, 则: Z 5

66 50 47 56 51 Z10 24 Z13 2917 68 35 231 42 Z11 39 Z 9 64 56 33 45 38 34

800 110 485 2 10

p nw

若取卷绕齿轮

Z10 Z13 h 1.6903 Z 9 Z11

选取 Z2/Z1=91/82, 则:Z3=38.84 , 取

纺织概论第五章

结果:纺纱段弱捻区的存在, 锭翼顶孔的假捻作用 使该段纱条上的捻度损失20-40%,导致纱条结 构松散,强力降低,纺纱过程中该段纱不停地 抖动,影响条干,增加断头。

(二)假捻的产生和假捻效应 1、产生条件:纱条的两端被握持,中 间加捻,则加捻点两侧必获得数量 相等,方向相反的捻回。加捻点去 除,两侧捻回相互抵消。

(五)集合器

依据:进入该区的须条定量,前 区适应于输出定量;后区 适应于喂入定量 作用:防止纤维扩散,并提供附 加摩擦力界。 配置:P162表5-2,表5-3

(六)罗拉加压 依据:须条定量,牵伸倍数,罗拉速度, 握持距大小等。 原则:使罗拉钳口握持力与牵伸力相适 应。 配置: 三罗拉双短圈牵伸 四罗拉双短圈牵伸 前罗拉:200,250,300 90,120,150 中罗拉:100,150,200 150,200,250 后罗拉:150,200,250 100,150,200 后罗拉: 100,150,200

注意: ①为提高适纺性,压力可多档调节 ②长短皮圈牵伸的加压应大于双短皮圈 牵伸的加压 (长胶圈张力装置存在摩擦阻力)

第三节

粗纱的加捻

一、粗纱机的加捻机构及其作用

(一)粗纱加捻的目的 1、提高粗纱强力以承受纺纱和卷 绕、退绕张力,防止意外伸长。 2、在细纱机后牵伸区提供一种附 加摩擦力界,加强对纤维的控 制。

4、粗纱捻系数与原棉性状 原棉支数粗、长度短、短绒率高 时,粗纱捻系数宜大,以改善条干, 降低断头。一般棉纤维平均主体长度 变动0.3mm左右,细度变动100支以上 时,应考虑粗纱捻系数的调整。 5、粗纱捻系数与气候温湿度 气候潮湿、温度较高时,粗纱易发 烂,粗纱捻系数应偏大。 气候干燥,温度较低时,粗纱捻系 数可偏小。

假捻效应: 纱条作轴向运动时,假捻仅使喂 入端和假捻器之间获得捻回,而 输出端的捻回为零。

第八章粗纱.资料讲解

(二)加捻的实质

1、传统的加捻定义 将纱条一端握持,使另一端绕自身轴线回

转,则回转一周,纱条上便得到一个捻回。 捻回的获得是因纱条各截面产生角位移。

2、广义的加捻定义 凡是在纺纱过程中,纱条(须条、纱线、

丝)绕其轴线加以扭动、搓动、缠绕、交络 等都称为加捻。

3、真捻成纱的实质

因加捻后,纤维对纱条存在包围角,纤 维对纱条便有向心压力,且包围角越大, 向心压力越大。由于向心压力的存在,使 外层纤维向内层挤压,增加了纱条的紧密 度和纤维间的摩擦力,从而改变了纱条的 结构形态并使之具有一定的物理机械性质。

一、加捻的基本概念

(一)加捻的目的

➢加捻的对象:牵伸后松散的纤维须条或纤 维集合体以及单纱、单丝的集合体。

➢加捻的目的:将上述对象的总体或局部加 以适量的捻度使之成纱; 或把纱、丝捻合 成股线、缆线。 加捻后制品获得一定的结 构形态,使制品具有一定的物理机构性质 和外观结构。另外,可利用假捻可帮助工 艺过程的进行。

第八章粗纱.

二、粗纱机的工艺过程(见动画7-1)

粗纱机构分为喂入、牵伸、加捻和卷绕四个部分。

熟条引出→由导条辊、喇叭口积极输送进入牵伸 装置→ 前罗拉输出,前钳口是握持点,经锭翼加捻成 粗纱→粗纱穿过锭翼的顶孔、侧孔,进入锭翼的导纱 臂,然后从导纱臂下端引出,在压掌曲臂上绕几圈→ 引向压掌叶绕到筒管上。。

结论:

在稳定状态下,不管中间假捻器有多少个, 均仅起到假捻作用。

卷绕时也不需停止加捻,只要不断喂入呈 自由状态的须条或纤维流,就能连续纺纱, 生产率高。

➢应用:转杯纺、无芯摩擦纺、静电纺纱、 涡流纺纱等。

2、真捻的形成过程 在稳定状态下,喂入点A至加捻点B间纱

条(即AB段)上单位时间加上的捻回数应 该等于输出的捻回数。即:

纺织工艺及设备第六章 粗纱机

3/4曲线:结构简单,稳定耐用,保养方便, 但须条定量轻、牵伸倍数大时,控制力不够, 条干均匀度差;

双短皮圈:条干好,装拆不便

长短皮圈:条干好,装拆方便

目前国产粗纱机采用三罗拉双短皮圈和三罗拉 长短皮圈牵伸型式。

双皮圈牵伸装置 摩擦力界分布合理,

浮游区小,有效控制 纤维运动,总牵伸倍 数高,粗纱条干好。

双皮圈: 锭

17~26/10~17/8~17daN/双

三、加压机构

作用:产生罗拉钳口压力,使其握持纤维, 控制纤维运动;

形式:弹簧摇架式、气压摇架式、重锤杠杆 式

国产新型粗纱机均采用弹簧摇架式

粗纱机YJ1-150A摇架 加压:按下手柄,摇架自锁 释压:抬起手柄,摇架脱离自锁

瞬心

瞬心

气翼、筒管横截面图

吊锭:锭翼 (锭杆)由 上部传动;

传动筒管

插锭:锭翼 (锭杆)由 下部传动;

捻度与纱强的关系

改变前罗拉速度可调节捻度; 捻度小,粗纱强力低,有意外牵伸,

易断头; 捻度大,粗纱强力高,但产量低,

且不利于细纱牵伸; 一般粗纱捻系数=7.5~125;(表示

加捻程度)

中,压掌叶始终压向粗纱管,

压掌杆较压掌叶重,且一落 压 纱过程中压掌杆的离心力矩 掌 总是大于压掌叶的离心力矩; 杆

小纱大纱:压掌杆离心力 大小,即FF’;压掌叶 离心力小大,即f f’;

•离心力矩之差随卷绕直 径增大而减小,使外层

纱压力小于内层纱压力, 防止卷装疵病。

4. 锭杆(Spindle)

1-假捻器;2-侧孔;3-支承套管;4-导纱臂; 5-平衡臂;6-压掌杆;7-压掌叶;8-锭杆

吊锭锭翼

铝合金锭翼,支承在上龙筋内,齿轮或齿形 带传动;筒管随下龙筋升降,由下龙筋内的 长轴和齿轮传动。

C29.2tex机织用经纱粗纱工艺设计

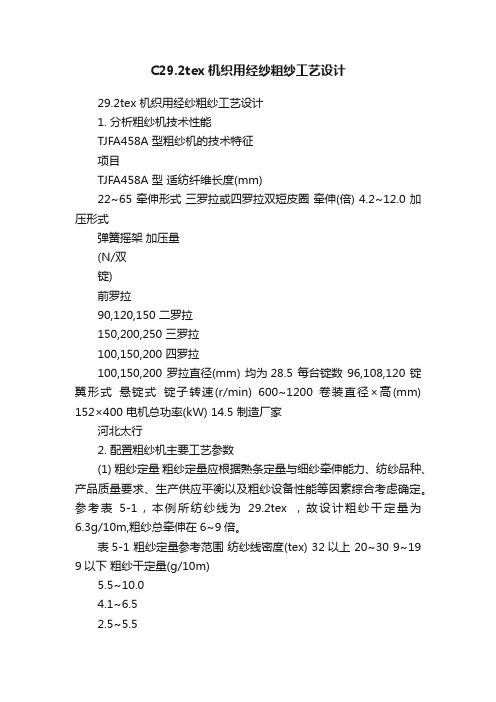

C29.2tex机织用经纱粗纱工艺设计29.2tex 机织用经纱粗纱工艺设计1. 分析粗纱机技术性能TJFA458A 型粗纱机的技术特征项目TJFA458A 型适纺纤维长度(mm)22~65 牵伸形式三罗拉或四罗拉双短皮圈牵伸(倍) 4.2~12.0 加压形式弹簧摇架加压量(N/双锭)前罗拉90,120,150 二罗拉150,200,250 三罗拉100,150,200 四罗拉100,150,200 罗拉直径(mm) 均为28.5 每台锭数 96,108,120 锭翼形式悬锭式锭子转速(r/min) 600~1200 卷装直径×高(mm) 152×400 电机总功率(kW) 14.5 制造厂家河北太行2. 配置粗纱机主要工艺参数(1) 粗纱定量粗纱定量应根据熟条定量与细纱牵伸能力、纺纱品种、产品质量要求、生产供应平衡以及粗纱设备性能等因素综合考虑确定。

参考表5-1,本例所纺纱线为29.2tex ,故设计粗纱干定量为6.3g/10m,粗纱总牵伸在6~9倍。

表5-1 粗纱定量参考范围纺纱线密度(tex) 32以上 20~30 9~19 9以下粗纱干定量(g/10m)5.5~10.04.1~6.52.5~5.52.0~4.0◆ 分析粗纱机技术性能◆ 配置并条机主要工艺参数设计步骤(2)牵伸分配总牵伸主要由前(主)牵伸区承担。

后区牵伸一般为1.12~1.48倍,通常情况下以偏小为宜,本设计取1.13倍。

四罗拉双短皮圈牵伸的整理区牵伸为1.05倍。

表5-2 粗纱机总牵伸配置范围牵伸形式三罗拉及四罗拉双皮辊牵伸纺纱线密度粗中﹑细特细总牵伸4~7 6~9 7~12(3)罗拉握持距采用四罗拉双短皮圈牵伸,握持距的影响因素很多,主要以纤维品质长度而定,一般用经验公式进行计算。

参照表5-3,罗拉握持距具体配置如下:前区握持距49mm依据皮圈架长度为34mm,浮游区长度为15mm,则前区握持距=皮圈架长度+浮游区长度=34+15=49mm后区握持距55mm 后区罗拉隔距=大于Lp+20(后区罗拉握持距偏大掌握)整理区35mm 略大于Lp注:该机牵伸形式采用四罗拉双皮圈牵伸,棉纤维品质长度考虑在30~32(4)罗拉加压参考表5-4,罗拉加压具体配置见粗纱工艺单表5-4 罗拉加压配置牵伸形式纺纱品种罗拉加压(N/双锭)前罗拉二罗拉三罗拉四罗拉三罗拉双皮圈纯棉200~250 100~150 150~200 -化纤混纺﹑纯纺250~300 150~200 200~250 -四罗拉双纯棉90~120 150~200 100~150 100~150皮圈化纤混纺﹑纯纺120~150 200~250 150~200 150~120(5)皮圈钳口隔距参考表5-5和表5-6,选用钳口隔距为6.2mm。

粗纱机、并条机的传动(完整资料).doc

【最新整理,下载后即可编辑】第一节粗纱机的传动系统一、粗纱机传动系统与变换齿轮的作用(一)粗纱机的传动系统⒈粗纱机的传动工艺要求对粗纱机传动系统的工艺要求可以归纳为一下几点:(1)粗纱机的恒速机件,如牵伸罗拉、导条罗拉、锭子及筒管的恒速部分,都应由主轴直接传动。

(2)粗纱的变速机件,如升降龙筋及筒管的变速部分,都需由变速机构来传动。

(3)粗纱机的锭子是恒速,改变捻度是由改变前罗拉输出速度来实现的。

但前罗拉速度的改变必须与筒管的卷绕线速度一致,因此,改变捻度时,前罗拉输出速度、筒管卷绕速度和升降龙筋的升降速度必须同时改变,以保证卷绕规律不被破坏。

⒉粗纱机的传动系统粗纱机的传动系统因机型而异,现以由机电化向智能化的过渡机型——FA425型粗纱机为例,其传动系统如图1所示。

从图1中可知,FA425型粗纱机有两个传动系统,主电机传动恒速部分,卷绕电机传动变速部分,由工业计算机通过5个控制单元实现各运动机件的同步匹配。

(二)粗纱机的变换齿轮为了保证粗纱的产质量,需根据机型特点和所纺品种对粗纱机进行工艺设计,设计的主要内容有牵伸倍数、捻系数和卷绕密度等。

根据工艺设计对各种参数调整的需要,粗纱机上设有牵伸、捻度、卷绕、升降、成型和升降渐减等变换齿轮,使各参数具有一定的调整范围。

二十世纪生产的粗纱机机型很多,但其传动系统中各变换齿轮的配置却基本相同,故工艺计算方法也大同小异。

在智能型粗纱机上,仅有牵伸变换齿轮,而其他工艺参数则可通过触摸屏直接设定输入。

粗纱机的变换齿轮有:(1)捻度齿轮捻度齿轮可以改变粗纱的捻度,所以俗称捻度牙。

改变捻度,即改变了锭子与前罗拉的速比,当锭速不变时,前罗拉速度随捻度的增大而减小,所以改变捻度即改变了粗纱机的产量。

(2)牵伸齿轮牵伸齿轮可以改变粗纱机的总牵伸倍数及纺出粗纱定量,因此又叫轻重牙。

牵伸齿轮可分为主牵伸牙和后区牵伸牙,用于改变各牵伸区的牵伸倍数。

(3)升降齿轮升降齿轮用于调节粗纱在筒管轴向排列的疏密程度,改变升降齿轮的齿数,即改变了升降龙筋的升降速度和粗纱的卷绕圈距。

太行426粗纱机工艺计算

太行426粗纱机工艺计算首先,我们需要确定纺纱工艺参数。

纺纱工艺参数包括纺纱粗细度、纺纱机速度和纺纱机的纱锭数。

纺纱粗细度是指每1公克纱线的长度,通常以Nm(节及米)表示。

纺纱粗细度的选择取决于纺纱线的用途以及原料的纤维长度和强度。

纺纱机速度是指每分钟纺纱的纱线长度,通常以m/min表示。

纺纱机的纱锭数是指纺纱机上设置的纱锭数量,纱锭数的选择取决于纱线的用途和纺纱机的规格。

其次,我们需要计算纺纱机的纺纱工艺。

纺纱工艺计算主要包括纱线捻度、捻度系数和纺纱机的纺纱卷绞比。

纱线捻度是纱线绕制在纺纱机的纱锭上的旋转度数,通常以TPI(捻度每英寸)表示。

纱线捻度的选择取决于纺纱线的用途以及纤维的纤维度和纺纱粗细度。

捻度系数是指纱线长度和纠向捻度的比值,通常以TPM(捻度每米)表示。

捻度系数的选择取决于纺纱线的用途和细度。

纺纱机的纺纱卷绞比是指纱锭上的纱线长度和纺纱机输出纱线长度的比值,纺纱卷绞比的选择取决于纺纱机的规格和纱线的细度。

最后,我们需要计算纺纱过程中的生产成本。

纺纱的生产成本主要包括原料成本、能源成本、人工成本和设备折旧成本。

原料成本是指纺纱所使用的纤维原料的购买费用。

能源成本是指纺纱过程中所消耗的电力或燃料的费用。

人工成本是指纺纱过程中所需要的工人的工资和福利费用。

设备折旧成本是指纺纱机设备的折旧费用,通常按照设备的使用寿命和购买价格计算。

综上所述,太行426粗纱机工艺计算涉及到纺纱工艺参数的选择和计算,纺纱机的纺纱工艺的确定以及纺纱过程中的生产成本的计算。

这些计算需要充分考虑纺纱线的用途和原料的特性,以及纺纱机的性能和规格。

只有在合理选择和计算的基础上,才能实现太行426粗纱机的高效生产和优质纺纱。

项目六:粗纱

.当纱条作轴向运动时,各加捻区纱条的稳定捻度和捻根 据以上推导,可以得出下列有关假捻的结论: 1、捻向取决于该加捻区出口处加捻器的转速和转向, 而与其它加捻器无关。

2、在两个握持点之间无论有多少加捻器和它们的转向 如何,最后一个加捻区的纱条稳定捻度都为零。

(一)捻回传递 在加捻过程中,靠近加捻点的纱条获得的捻回数较多, 远离加捻点的纱段捻回数较少。这说明捻回是由加捻 点向握持点(纱条喂入点)传递的。 捻回的传递方向总是与纱条的运动方向相反,且总是 由纱条的加捻点传向纱条的喂入点。

(二)捻陷

如图:在须条的喂入点A与加捻点C之间有一机件B与 纱条接触,由于B对纱条有摩擦阻力,在一定程度上 阻止了捻回自C向A的正常传递,结果使T1<T2,B点的 阻力越大,AB段的捻回越少,这种现象称为捻陷,B 为捻陷点。

3、加压装置

4、清洁装置

三、工艺配置

1.粗纱定量:一般在2~6g/10m,纺低特纱时,在 2~2.5g/10m

2.牵伸倍数及其分配

粗纱机的牵伸倍数根据细纱线密度、细纱机的牵伸能 力、熟条及粗纱定量、粗纱机的牵伸型式而定。双皮 圈牵伸型式不宜纺定量过重的粗纱,因定量过重,会 产生皮圈间须条分裂或分层现象。

2.加捻的量度 根据以上分析,捻回角的大小能够代表加捻程 度的大小,它对成纱的结构形态和物理机械性 质起着重要的作用。

实际生产中,因为捻回角难以测量,所以并不 直接采用捻回角表示加捻程度的大小,而是采 用捻度、捻系数、捻幅三个指标。

(1)捻度:单位长度内的捻回数。

Tex制(“号数制”)捻度Tt:10cm长度的捻回数。 公制捻度Tm:1m长度的捻回数。 英制捻度Te:1英寸长度的捻回数。 换算:

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第五节粗纱机的传动和工艺计算一、粗纱机传动系统与变换齿轮的作用(一)(一)粗纱机的传动系统⒈粗纱机的传动工艺要求对粗纱机传动系统的工艺要求可以归纳为一下几点:(1)粗纱机的恒速机件,如牵伸罗拉、导条罗拉、锭子及筒管的恒速部分,都应由主轴直接传动。

(2)粗纱的变速机件,如升降龙筋及筒管的变速部分,都需由变速机构来传动。

(3)粗纱机的锭子是恒速,改变捻度是由改变前罗拉输出速度来实现的。

但前罗拉速度的改变必须与筒管的卷绕线速度一致,因此,改变捻度时,前罗拉输出速度、筒管卷绕速度和升降龙筋的升降速度必须同时改变,以保证卷绕规律不被破坏。

⒉粗纱机的传动系统粗纱机的传动系统因机型而异,现以由机电化向智能化的过渡机型——FA425型粗纱机为例,其传动系统如图6-5-1所示。

图6-5-1 FA425型粗纱机CCD—传感器 SR—继电器 SQ—行程开关 YC—电磁离合器 UC—控制单元锭翼导条罗拉主电机主轴捻度牙前罗拉牵伸牙后罗拉(变频)差动装置——摆动装置——筒管后牵伸牙中罗拉卷绕电机卷绕齿轮换向齿轮升降齿轮升降轴龙筋(变频)从图6-5-1中可知,FA425型粗纱机有两个传动系统,主电机传动恒速部分,卷绕电机传动变速部分,由工业计算机通过5个控制单元实现各运动机件的同步匹配。

⒊粗纱机的变换齿轮为了保证粗纱的产质量,需根据机型特点和所纺品种对粗纱机进行工艺设计,设计的主要内容有牵伸倍数、捻系数和卷绕密度等。

根据工艺设计对各种参数调整的需要,粗纱机上设有牵伸、捻度、卷绕、升降、成型和升降渐减等变换齿轮,使各参数具有一定的调整范围。

二十世纪生产的粗纱机机型很多,但其传动系统中各变换齿轮的配置却基本相同,故工艺计算方法也大同小异。

在智能型粗纱机上,仅有牵伸变换齿轮,而其他工艺参数则可通过触摸屏直接设定输入。

粗纱机的变换齿轮有:(1)捻度齿轮 捻度齿轮可以改变粗纱的捻度,所以俗称捻度牙。

改变捻度,即改变了锭子与前罗拉的速比,当锭速不变时,前罗拉速度随捻度的增大而减小,所以改变捻度即改变了粗纱机的产量。

(2)牵伸齿轮 牵伸齿轮可以改变粗纱机的总牵伸倍数及纺出粗纱定量,因此又叫轻重牙。

牵伸齿轮可分为主牵伸牙和后区牵伸牙,用于改变各牵伸区的牵伸倍数。

(3)升降齿轮 升降齿轮用于调节粗纱在筒管轴向排列的疏密程度,改变升降齿轮的齿数,即改变了升降龙筋的升降速度和粗纱的卷绕圈距。

(4)卷绕齿轮配置在变速机构与升降齿轮、差动装置之间,用于调节空管上开始的卷绕速度。

一般不作调整,只是在改换纤维品种(或筒管直径、粗纱定量改变较大时),方作调整。

在配有铁炮无级变速装置和成型装置的粗纱机上,还配有成型齿轮和升渐减齿轮。

成型齿轮位于成型装置至铁炮皮带的传动路线上,用于调节铁炮皮带每次移动的距离,即决定筒管卷绕转速和龙筋升降速度逐层降低的数量;升降渐减齿轮由成型棘轮传动,其大小决定升降龙筋每次升降的动程,即确定粗纱两端的成形锥角,故又称角度牙。

二、工艺计算(一) (一) 速度计算⒈主轴转速n0(r/min)1106538.07851m m n n n =⨯= (6-5-1) 式中:nm1——主电动机转速(r/min )。

⒉锭子转速ns (r/min )118358.0325478474751m m s n n n =⨯⨯⨯⨯⨯= (6-5-2)⒊前罗拉转速n f (r/min) 12311231005.058918678408751m m f n Z Z Z n Z Z Z n ⨯⨯⨯=⨯⨯⨯⨯⨯⨯⨯⨯⨯= (6-5-3)式中:Z 1 /Z 2 ——捻度变换齿轮齿数,有79T /94T 、94T /79T 种;Z 3——捻度变换齿轮齿数,其范围为30T ~60T 。

(二)牵伸倍数和牵伸变换齿轮的计算1.牵伸倍数(1) 总牵伸倍数E443322610483Z d Z d E h f=⨯⨯⨯⨯=ππ (6-5-4)式中:d h ——后罗拉直径(28.5mm);d f ——前罗拉直径(28.5mm);Z 4——总牵伸变换齿轮齿数,有26T ~71T ;(2) 后区牵伸倍数e55314.82266033Z d Z d e h =⨯⨯⨯⨯=ππ (6-5-5)式中:Z 5——后牵伸变换齿轮齿数,其范围为45T ~70T ;d 3——中罗拉直径与皮圈厚度之和(28.5+1.4×2×0.8)。

(3)导条辊至后罗拉间的张力牵伸 喂条张力牵伸倍数==⨯⨯d h d d ππ3362 1.0709式中:d d——导条辊直径(50mm)。

2.牵伸变换齿轮(1)总牵伸变换齿轮Z 4 Z 4与总牵伸倍数E成反比,欲求Z 4时,先根据喂入棉条定量及拟纺粗纱定量,计算出所需的实际牵伸倍数,再用配合率求出机械牵伸倍数E,然后代入式(6-5-4 ) 中即可。

在熟条定量不变的情况下,翻改纱特时,可按下式计算Z 4:g g E E Z Z '='='44 (6-5-6) 式中:Z 4——原有总牵伸齿轮齿数;Z 4——拟改总牵伸齿轮齿数;E ——原有总牵伸倍数;E ′——拟改总牵伸倍数;g ——原有粗纱定量;g ′——拟改粗纱定量。

(2)后牵伸变换齿轮Z 5 Z 5可改变粗纱的牵伸分配。

由式 (6-5-4)得: e Z 14.825= (6-5-7) 由上式可知,后区牵伸倍数与后牵伸变换齿轮齿数成反比。

工艺上一般先确定后牵伸倍数 e ,再由式(6-5-7)求出后牵伸变换齿轮Z 5的齿数。

例:熟条定量为20g/5m,拟纺粗纱定量为5.5g/10m ,设牵伸配合率为1.04,求Z 4和Z 5解: 实际牵伸倍数=27.755.51020=⨯⨯机械牵伸倍数=7.27×1.04=7.56则 9.4356.73324==Z 取Z4=44T令e = 1.35,则84.6035.114.825==Z 取Z=61T修正机械总牵伸倍数E 及后区牵伸倍数e : 545.744332==E3465.16114.82=e(三)捻度和捻度变换齿轮的计算⒈捻度 粗纱的计算捻度为单位时间内锭翼的回转数与前罗拉输出长度之比,以每米或每分米内的捻回数表示,而习惯上以前罗拉一转时锭翼转数与前罗拉周长之比计算。

设粗纱捻度为T tex (捻/10cm ),则 T tex =前罗拉周长前罗拉一转的锭翼转数1000325487404747869158132⨯⨯⨯⨯⨯⨯⨯⨯⨯⨯⨯⨯=f d Z Z Z π31228.1862Z Z Z = (6-5-8)当Z 2/Z 1=94T /79T 时,捻度常数=1862.28×(94/79)=2215.88,适用于纺棉。

当Z 2/Z 1=79T /94T 时,捻度常数=1862.28×(79/94) =1565.11,适用于化纤混纺。

当捻度常数确定后,即可根据不同的捻度变换齿轮齿数求得捻度。

3Z T tex捻度常数= (6-5-9)⒉捻度变换齿轮(1) (1) 捻度变换齿轮的确定 由式(6-5-9)可得: texT Z 捻度常数=3 (6-5-10)确定Z 3时,需先根据原料品质、粗纱定量、细纱机牵伸型式、细纱用途等条件,确定所纺粗纱的捻系数,再用式(6-3-3)计算粗纱捻度Ttex ,然后代入式(6-5-9)即可。

(2)翻改品种时的捻度变换齿轮计算 由式(6-5-10)知,Z 3与捻度Ttex 成反比;又因当捻系数不变时,捻度Ttex 与粗纱线密度的平方根成反比,所以得: tex tex tex tex T T T T Z Z '='='33 (6-5-11)式中:Z 3 ——原用捻度变换齿轮齿数;Z 3'——拟改捻度变换齿轮齿数;Ttex ——原用捻度(捻/m);tex T '——拟改捻度(捻/m);Tt ——原纺粗纱线密度;t T '——拟改粗纱线密度。

例:所纺粗纱定量为5.5g/10m,求Z 3。

解:由表6-3-1选定粗纱捻系数为96,则 5501010005.5=⨯=t T (tex) 93.40105509610=⨯=⨯=tex t tex T T α(捻/m) 取799412=Z Z ,捻度常数为2215.88,则13.5493.4088.22153==Z 取Z 3为54T修正计算捻度为:034.415488.2215==tex T (捻/m) (四)筒管轴向卷绕密度和升降变换齿轮的计算⒈筒管轴向卷绕密度 筒管轴向卷绕密度P 是指粗纱沿筒管轴向排列的稀密程度,简称圈密度,以每厘米内的卷绕圈数表示。

计算时,可以升降轴一 转时筒管的卷绕圈数Nw 与升降龙筋的升降高度h (cm )之比求得,即a z n h n P w w ⨯==式中:Z ——升降齿轮的齿数;a ——升降齿轮每转过一齿升降齿条升降的高度。

已知升降齿轮的模数为2.5mm ,则齿条每次移动的高度为2.5π=0.7853Cm 。

根据图6-5-1可知,筒管轴向卷绕密度可以下式计算:π⨯⨯⨯⨯⨯⨯⨯⨯⨯⨯⨯⨯⨯⨯⨯⨯⨯=5.2251032434756148549356471913621494736678Z Z Z P 6785356.40Z Z Z = (6-5-12) 式中:Z 8/Z 7——升降成对变换齿轮齿数,有50T /22T 、45T /27T ;Z 6——升降变换齿轮齿数,其范围为15T ~31T 。

当Z 8/Z 7=50T /22T 时,轴向卷绕常数=40.5356*50/22=92.1264当Z 8/Z 7=45T/27T 时,则轴向卷绕常数=40.5356*45/27=67.5593因为Z 8、Z 7两齿轮的中心距不变,所以使用时两齿轮成对调换,两齿轮齿数之和为72。

2.升降变换齿轮(1)升降变换齿轮的确定 升降变换齿轮Z 6可以改变粗纱沿筒管轴向排列的稀密程度,一般称为高低牙。

从式(6-5-12)可得:P Z 轴向卷绕密度=6 (6-5-13)由于P与粗纱直径有关,粗纱线密度越小,直径越小,P值越大, 所以要确定Z 6的齿数,应先根据所纺粗纱线密度求出P值,再代入式(6-5-13)即得Z 6。

根据实践经验,P与粗纱线密度Tt有如下关系: tex T C P =(6-5-14)式中,C 为常数,其值为85~90。

当粗纱捻度大、纤维弹性差时,C 值宜大,反之宜小。

3.翻改纺纱品种时升降变换齿轮的计算 从以上分析可知,Z 6与P成反比,而P又与Tt 的平方根成反比,所以在翻改线密度时,可用下式计算升降变换齿轮Z 6, 即tex tex T T P P Z Z '='='66 (6-5-15)式中:Z 6——原用升降变换齿轮齿数;Z 6'——拟改升降变换齿轮齿数;P——原用轴向卷绕密度;P′——拟改轴向卷绕密度。