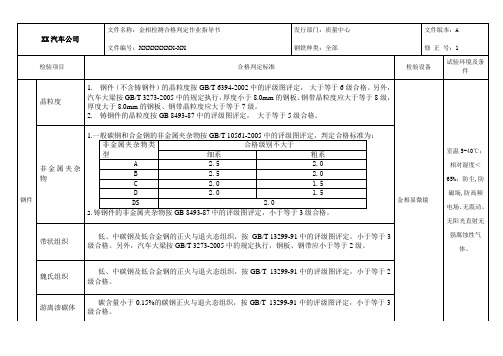

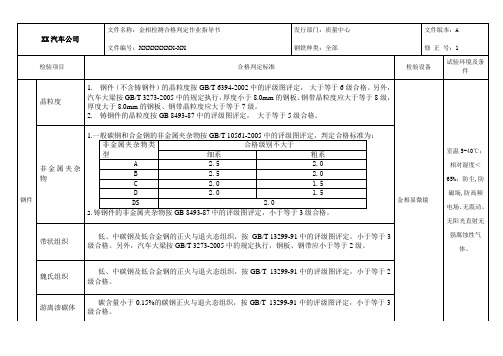

铸铁金相评级标准书

金相检测合格判定标准

钢铁种类:全部

文件版本:A

修正号0

检验项目

合格判定标准

检验设备

试验环境及条件

球磨铸铁件

球铁牌号

检测项目

石墨球化率

石墨大小

珠光体数量

碳化物数量

磷共晶数量

QT400-15

1~3级

4~7级

≤5%

≤2%

≤0.5%

QT450-10

1~3级

4~7级

≤20%

≤2%

≤1.0%

QT500-10

1~3级

拟定:

审核:

批准:

生效日期:

2.铸钢件的晶粒度按GB 8493-87中的评级图评定,大于等于5级合格。

金相显微镜

室温5-40℃;相对湿度<65%;防尘,防磁场,防高频电场、无震动、无阳光直射无强腐蚀性气体。

非金属夹杂物

1.一般碳钢和合金钢的非金属夹杂物按GB/T 10561-2005中的评级图评定,判定合格标准为:

非金属夹杂物类型

合格级别不大于

细系

粗系

A

2.5

2.0

B

2.5

2.0

C

2.0

1.5

D

2.0

1.5

DS

2.0

2.铸钢件的非金属夹杂物按GB 8493-87中的评级图评定,小于等于3级合格。

带状组织

低、中碳钢及低合金钢的正火与退火态组织,按GB/T 13299-91中的评级图评定,小于等于3级合格。另外,汽车大梁按GB/T 3273-2005中的规定执行,钢板、钢带应小于等于2级。

魏氏组织

低、中碳钢及低合金钢的正火与退火态组织,按GB/T 13299-91中的评级图评定,小于等于2级合格。

铸件质量分等标准

本公司铸件质量分为A B、C D四个等级、回用品及废品共6 种。

—、A 等品1、机械性能、金相组织、硬度、尺寸均在合格范围内。

2、表面平整光洁,轮廓清晰,形状准确,R规则,光洁度达到RalOO^ m左右。

3、尺寸公差符合CT10-12级(大件12级,中小件10-11级),关键尺寸图纸有要求的除外。

4、错位值:中小件在1~ 1.5mm左右,大件w 2.5mm经修正后,无明显高低不平现象。

5、表面无明显的砂孔、气孔缺陷。

涂料光洁平整,无漏涂、挂流与堆积现象。

冷铁基本平整,毛胚面高低不平小于2-3mm 加工面在2、4、6mn以内(按小、中、大件区分)。

6、由于浇冒口形状大小的改变,造成剥肉缺陷,其深度大件小于3mm中小件小于1 ~ 2mm7、分型面披缝:10T以上大件w 3.5mm,中件w 2.5mm小件w1.5mm 坭芯间隙:大件w 4.5mm 中小件w 2~3.5mm8 图号、编号、炉号等标识排列准确,外观清晰完整,无明显凹凸不平。

9、铸件不需电焊。

二、B等级1、机械性能、金相组织、硬度、尺寸均在合格范围内。

2、表面基本平整光洁,轮廓清晰,形状基本正确,加工面有少量缺陷,其深度小于加工余量1/3,R基本规范,粗糙度在3、Ra150^ m以内。

4、尺寸公差:大件按CT13级,中件CT12级,小件CT11级范围内。

5、错位值:大件w 3mm中件w 2mn p小件w 1.5mm,图上有明确要求,影响整体肉厚和无法修正的除外。

6、涂料基本光滑平整,无漏涂,无挂流及堆积,允许略有隐阴可见的痕迹。

7、披缝厚度,外模,坭芯,大件(10T以上)w 4.5mm,中件3.5mm小件w 2.5mm (但需不影响高度尺寸)8、冷铁不平度:大件w 4.5 mm,中间w 3 mm小件w 2 mm9、表面有不影响使用的少量气孔、砂孔缺陷,其深度w壁厚的1/6。

加工面有缺陷,修磨后其加工余量:大件》5 mm中件》4mm,小件》3 mm10、图号、编号、炉号等标识排列准确,外观清晰,简单返修即可符合要求。

T 灰铸铁的金相组织标准

灰铸铁的金相组织(GB/T7216-1987)石墨分布形状分类(GB/T7216-1987)名称 代号 说明片状 A 片状石墨均匀分布菊花状 B 片状与电状石墨聚集成菊花状分布块片状 C 部分带尖角块状、粗大片状初生石墨及小片状石墨枝晶点状 D 点、片状枝晶间石墨成无向分布枝晶片状 E 短小片状枝晶石墨呈方向性分布星状 F 星状(或蜘蛛状)与短片状石墨混合均匀分布灰铸铁的石墨长度分级(GB/T7216-1987)级别 1 2 3 4 5 6 7 8 名称 石长100 石长75 石长38石长18石长9石长4.5石长2.5 石长1.5石墨长度/mm >100 >50~100 >25~50>12~25>6~12>3~6 >1.5~3 >1.5灰铸铁的基体组织特征(GB/T7216-1987)组织名称 说明铁素体 白色块状组织为α铁素体片状珠光体 珠光体中碳化物和铁素体均成片状,近似平行排列粒状珠光体 在白色铁素体基体上分布着粒状碳化物托氏体 在晶界呈黑团状组织,高倍观察时,可看到针片状铁素体和碳化物的混合体粒状贝氏体 在大块铁素体上有小岛状组织,岛内可能是奥氏体,奥氏体分解产物(珠光体或马氏体)针状贝氏体 形状呈针片状,高倍观察时,可看到针片状铁素体上分布着电状碳化物,边缘多分枝,无明显夹角关系。

马氏体 高碳马氏体外形为透镜状,有明显的中脊面,不回火时针面明亮,有明显的60度或120度夹角特征。

珠光体间间距分级(GB/T7216-1987)级别 名称 说明1索氏体型珠光体 放大500倍下,铁素体和渗碳体难以分辨2细片状珠光体放大500倍下,片间距≤1mm 3中等片状珠光体放大500倍下,片间距>1~2mm 4粗片状珠光体放大500倍下,片间距>2mm级别 1 2 3 4 5 6 7 8 名称 珠98 珠95 珠90 珠80 珠70 珠60 珠50 珠40 珠光体数量(%) >98 <98~95 <95~85<85~75<75~65<65~55<55~45 <45碳化物数量分级(GB/T7216-1987)级别 1 2 3 4 5 6名称 碳1碳3碳5碳10碳15碳20碳化物数量(%) ≈1 ≈3 ≈5 ≈10≈15≈20磷共晶类型(GB/T7216-1987)类型 组织与特征二元磷共晶 在碳化铁上均匀分布着奥氏体分解产物的颗粒在碳化铁上分布着奥氏体分解产物的颗粒及粒状、条状碳化三元磷共晶物二元磷共晶-碳化物复合物 二元磷共晶和大块状的碳化物三元磷共晶-碳化物复合物 三元磷共晶和大块状的碳化物磷共晶数量分级(GB/T7216-1987)级别 1 2 3 4 5 6名称 磷1磷2磷4磷6磷8磷10磷共晶数量(%) ≈1≈2≈4≈6≈8≥10级别放大10倍 放大40倍单位面积中实际共晶团数量(个/cm2)1 >400 >25 >10402 ≈400 ≈25 ≈10403 ≈300 ≈19 ≈7804 ≈200 ≈13 ≈5205 ≈150 ≈9 ≈3906 ≈100 ≈6 ≈2607 ≈50 ≈3 ≈1308 <50 <3 <130。

球墨铸铁金相检验标准解读

球墨铸铁金相检验标准解读[1]摘要:本文主要介绍标准GB/T 9441-2009《球墨铸铁金相检验》,详细介绍了球墨铸铁中石墨的球化分级、石墨大小、石墨球数、珠光体数量、分散分布的铁素体数量、磷共晶和碳化物数量的评定方法。

关键词:球墨铸铁;铁素体;珠光体;磷共晶;碳化物前言球墨铸铁是通过球化和孕育处理得到球状石墨,有效地提高了铸铁的机械性能,特别是提高了塑性和韧性,从而得到比碳钢还高的强度。

球墨铸铁的石墨呈球状或接近球状,因此铸铁中因石墨引起的的应力集中现象远比片状石墨的灰铸铁小。

此外,球状石墨不像片状石墨那样对金属基体存在严重的割裂作用,这就为通过热处理以提高球墨铸铁基体组织性能,从而发掘其性能潜力提供条件。

因此,对球墨铸铁的石墨和基体组织的检验,是球墨铸铁生产的一个重要环节1.GB/T 9441-2009标准简介GB/T 9441-2009由中国机械工业联合会提出,并代替了GB/T 9441-1988。

标准对球化分级、石墨大小、石墨球数、珠光体数量、分散分布的铁素体数量、磷共晶和碳化物数量的评定方法做了规定,列出了相应评级图。

本标准适用于评定普通和低合金球墨铸铁铸态、正火态、退火态的金相组织。

2. 检验项目2.1 球化分级在抛光态下观察整个受检面,选三个球化差的视场的多数对照评级图目视评定,放大倍数为100倍。

石墨为球状和团状石墨个数所占石墨总数的百分比作为球化率,将球化率分为六级,见表1和图1~图6。

表1 球化分级球化级别球化率图号1级≥95% 1 2级90% 2 3级80% 3 4级70% 4 5级60% 5 6级50% 6球化分级图(100X)图1 1级≥95% 图2 2级90% 图3 3级80% 图4 4级70%图5 5级60% 图6 6级50%2.2 石墨大小在抛光态下观察整个受检面,选取有代表性视场,计算直径大于最大石墨半径的石墨球直径的平均值,对照相应的评级图评定。

石墨大小分为6级,见表2和图7~图12。

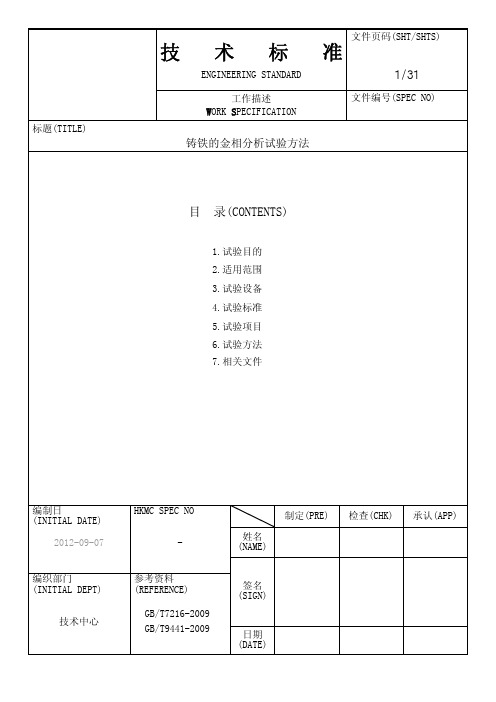

铸铁金相检验

区分 (SYMBOL) MOBIS HKMCEO 号(EO NO)变更描述(DESCRIPTION OF CHANGE)相关页面(REV. PAGE)日期(DATE)制定者(PRE BY)A N/A - 新方法制定 ALL 2012-09-071.试验目的检验铸铁金相组织以及组织评级。

2.适用范围适用于评价铸铁的石墨形态,基体组织。

3.试验设备金相显微镜(TC-CE-03002)4.试验标准GB/T7216-87,GB/T9441-20095.试验项目铸铁的金相分析试验方法6.试验方法6.1 金相试样的制备 取样-粗磨-细磨-抛光6.1.1 取样 取样要具有代表性,截取过程中应防止组织发生变化。

6.1.2 粗磨 粗磨一般在专用的砂轮和砂布上进行,目的是将取样所形成的粗糙表面、不规则外形的试样修整成形,为以后的磨制和抛光作好准备。

在砂轮上磨制后,为使试样的检验面进一步磨平,在240#或400#砂布上再进行磨制,磨至试样磨面看不到砂轮磨痕为止。

粗磨后,将试样和双手清洗干净,以防粗沙粒带入砂纸。

6.1.3 细磨 细磨一般在金相砂纸上对粗磨好的试样进一步磨制,为抛光作好准备。

细磨一般要由粗到细依次经过800#1000#1200#金相砂纸。

每更换一道砂纸转动90°角,以观察上道砂纸划痕是否全部磨掉。

细磨后,将试样和双手冲洗干净。

6.1.4 抛光 抛光的目的是除去试样磨面上磨痕,使其呈光亮无痕的镜面。

抛光在涂有金刚石研磨膏的专用抛光机上进行,并在抛光机上沿半径方向往复移动或转动,以防产生抛光道痕或拖尾。

抛光好的试样冲洗干净,并迅速用吹风机吹干。

6.2 金相组织的浸蚀6.2.1 溶液的配制 2—5%硝酸酒精溶液:2—5mL硝酸 95-98mL无水乙醇6.2.2 金相组织的显示一般过程:冲洗抛光试样-酒精擦洗-吹干-浸蚀-冲洗-酒精擦洗-吹干。

方法有揩擦法和浸入法两种。

a)揩擦法 揩擦法是用药棉球沾上浸蚀剂揩擦抛光面,直至抛光镜面变成灰暗色,冲洗吹干。

《GBT+9441-2009+球墨铸铁金相检验》

新修订的四项 铸铁国家标准

修订国际标准的目的:

解决我国国家标准总体技术水平低、市 场适应性差、体系结构不合理等问题;

建立先进科学、适应社会主义市场经济 体制的标准体系 ;

全面落实国家标准的维护和管理任务, 建立相应的管理机制,从根本上提高国 家标准的时效性。

3,中华人民共和国国家标准

GB/T 9441-XXXX 代替GB/T 9441-1988

20年来世界科学技术的发展及对于清洁生产的迫切化, 提高了对铸件的要求,促进了铸造技术(工艺、材质、 铸造方法、装备及控制等)及铸造工厂现代管理的快速 发展。

经济全球化的发展使中国的铸造业已经进入国际竞争的 阶段,出现了“国际竞争国内化和国内竞争国际化”的状 况。中国的铸件已经销往世界上大多数制造业大国。因 此我们的国家标准也应该与相应的国际标准接轨。

新标准中 石墨球化 率的确定 方法:

左图Ⅴ、 Ⅵ两类石 墨所占的 比源自。老标准中球化率的确定方法

新、老标准球化率的差异

新标准中图1: 球化率100%

新标准中图2: 球化率95%

新标准中图3: 球化率90%

球化分级图

石墨大小的测定方法

抛光态下检验石墨大小,放大倍数100倍。 首先观察整个受检面,选取有代表性视场 ,计算直径大于最大石墨球半径的石墨球 直径的平均值,按石墨大小分级表进行评 定。

可对照上述标准中的评级图评定。 采用图像分析仪时,在抛光态下直接进行

金相组织检验标准与质量判定

Hale Waihona Puke 二.淬火组织1 高速钢;淬火奥氏体晶粒度号按ZBJ36003-1987之2.6级图评定,在500倍显微镜下观察 晶粒度号,按产品品种11.5-9.5号合格。晶粒度等级号数越小则晶粒度越大,说明淬火 温度越高。一般8-7号时,说明工件会出现过热,6-5号时则晶粒粗大,甚至过烧。 2 3 4 合金工具钢;淬火马氏体按GB/T36003-1987级别图评定、一般≤3.5级合格。高频感应 淬火≤4.0级为合格。 碳素工具钢;淬火后马氏体按ZBJ36003-1987级别图评定,一般3-3.5级合格,高频感应 淬火≤4.5级为合格。 中碳、中碳合金钢;淬火马氏体按GB/T36003-1987级别图评定,1-5级为合格。〔在500 倍显微镜下级别越大,马氏体越粗大,淬火温度越高、甚至出现过热或过烧现象。〕

六.缺陷组织;

1 欠热;使奥氏体的碳和合金元素不够,甚至没有完全奥氏体化,组织中残存有未转变的 珠光体和铁素体。 2 3 4 5 过热;组织中残留大量奥氏体,降低硬度。 原材料缺陷;组织中有大块铁素体或带状组织。 冷速不够;发生或部分发生奥氏体-珠光体的转变。 网状裂纹;属表面裂纹0.01-2mm之间,呈任意方向构成网状,一般是高碳钢易形成,是因 为表面脱碳后,其马氏体质量体积变小,在表面形成拉应力所致。

金相组织检验标准与质量判定序号倍显微镜下级别越大马氏体越粗大淬火温度越高甚至出现过热或过烧现象

金相组织检验标准与质量判定

序号 1 2 3 4 5 6 7 8

一.正火组织或退火组织

碳素、合金结构钢;均匀分布的铁素体和片状渗碳体,带状组织1-3级合格,巍氏组织 〔过热组织〕1-3级合格。GB/T13229-1991 碳素工具钢;球化退火为珠光体组织,δ ≤60mm,T7-T9,1-5级合格,T10-T13,2-4级 为合格。GB/T1298-1986. 合金工具钢;球化退火为珠光体组织,一般工具≤5级合格,螺纹工具2-4级合格。 轴承钢;球化退火为珠光体组织,按GB/T18254-2002,2-4级合格。 高速钢;球化退火为索氏体组织。 铸铁;退火后其石墨形状、大小、长度和分布符合GB/T6290-1992,GB/T9441-1988规定 网状组织;δ ≤60mm,≤2级合格。δ >60-100mm,<3级合格。 巍氏组织;1-3级可以使用,4-6级不合格,不能使用。 注;退火组织出现细片状珠光体时,说明退火温度低或加热时间不够,而当球化级别 超过6级,出现粗球、粗片珠光体时,说明退火温度过高。

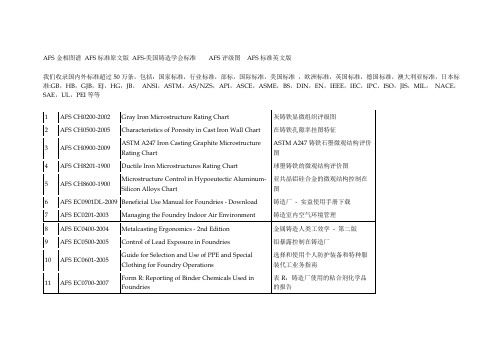

AFS金相图谱AFS标准原文版AFS

铅暴露控制在铸造厂

10

AFS EC0601-2005

Guide for Selection and Use of PPE and Special Clothing for Foundry Operations

选择和使用个人防护装备和特种服装代工业务指南

7

AFS EC0201-2003

Managing the Foundry Indoor Air Environment

铸造室内空气环境管理

8

AFS EC0400-2004

Metalcasting Ergonomics - 2nd Edition

金属铸造人类工效学-第二版

9

AFS EC0500-2005

13

AFS EC1000-2010

Hearing Loss Prevention in Metalcasting

听力损失的预防金属铸造

14

AFS EC1112-1900

23rd Environmental, Health & Safety Conference Proceedings

第23届环境,健康与安全学术会议论文集

11

AFS EC0700-2007

Form R: Reporting of Binder Chemicals Used in Foundries

表R:铸造厂使用的粘合剂化学品的报告

12

AFS EC0901PR-1900

Beneficial Use Manual for Foundries

实益代工厂使用手册

ASTM A247 Iron Casting Graphite Microstructure Rating Chart

铸件金相检验标准

铸件金相检验标准一、引言本文档旨在规定铸件金相检验的标准和方法,以确保铸件的质量和性能符合相关要求。

通过实施本标准,可以有效地评估铸件的金相组织,从而对其力学性能、耐腐蚀性、耐磨性等方面进行预测和评估。

二、适用范围本标准适用于各种铸造合金,包括铸钢、铸铁、有色金属等。

对于特殊合金和复杂铸件,可参照本标准并结合相关材料标准和试验方法进行金相检验。

三、金相检验一般规定1. 金相检验人员应具备相关专业知识和技能,并按照相关规定进行培训和考核,以确保检验结果的准确性和可靠性。

2. 金相检验应采用合适的磨具、砂纸、抛光剂等器材,以确保试样表面平整、光滑,无划痕和污渍。

3. 试样制备过程中应尽量避免产生热变形和组织变化,如需加热处理时,应严格控制温度和时间。

4. 金相显微镜应调整至合适倍率,以观察到清晰的组织结构和晶粒形貌。

必要时可采用光学显微镜或扫描电子显微镜辅助观察。

5. 金相检验应按照相关标准进行定量和定性分析,如需进行其他测试项目,可参照相关材料标准和试验方法进行。

四、铸钢金相检验标准1. 宏观检验:观察铸件表面和断口,应无严重表面缺陷和裂纹。

断口应呈现出明显的金属光泽,无严重氧化现象。

2. 显微组织检验:观察铸钢的晶粒形貌和碳化物分布情况。

晶粒度应符合相关标准要求,碳化物应分布均匀,无大颗粒碳化物聚集现象。

3. 夹杂物检验:观察铸钢中的夹杂物。

夹杂物应尽量小而圆,分布均匀,无大块夹杂物集中现象。

4. 硬度测试:按照相关标准进行硬度测试,硬度值应符合相关要求。

5. 韧性测试:通过冲击试验等方法测试铸钢的韧性,以评估其在冲击荷载下的性能。

五、铸铁金相检验标准1. 宏观检验:观察铸件的表面和断口,应无严重表面缺陷和裂纹。

断口应呈现出明显的金属光泽,无严重氧化现象。

同时检查石墨分布情况,石墨应分布均匀,无大颗粒石墨聚集现象。

2. 显微组织检验:观察铸铁的晶粒形貌和碳化物分布情况。

晶粒度应符合相关标准要求,碳化物应分布均匀,无大颗粒碳化物聚集现象。

不锈钢铸造件金相标准

不锈钢铸造件金相标准

不锈钢铸造件金相标准是指用于评估不锈钢铸造件金相组织的一系列规范和要求。

这些标准主要关注金相组织的形态、晶粒大小、相分布、夹杂物等方面,以确保不锈钢铸造件的质量和性能。

以下是一些常见的不锈钢铸造件金相标准:

1. ASTM A751:该标准规定了用于制造航空航天零件的不锈钢铸造件的金相组织要求,包括晶粒尺寸、相分布、夹杂物等方面。

2. ASTM A959:该标准适用于不锈钢铸钢件的金相组织评估,包括晶粒大小、相分布、夹杂物等方面的要求。

3. EN 10204:这是欧洲标准,涵盖了不锈钢铸造件的金相组织评估,包括晶粒尺寸、相分布、夹杂物等方面的要求。

4. ISO 4967:这是国际标准,适用于不锈钢铸造件的金相组织评估,包括晶粒尺寸、相分布、夹杂物等方面的要求。

这些标准的制定和实施有助于确保不锈钢铸造件的质量和性能,提高产品的可靠性和安全性。

在选择和使用不锈钢铸造件时,了解并遵守相关的金相标准是非常重要的。

金相检测合格判定标准

金相显微镜

室温5-40℃;相对湿度<65%;防尘,防磁场,防高频电场、无震动、无阳光直射无强腐蚀性气体。

非金属夹杂物

1.一般碳钢和合金钢的非金属夹杂物按GB/T 10561-2005中的评级图评定,判定合格标准为:

非金属夹杂物类型

魏氏组织

低、中碳钢及低合金钢的正火与退火态组织,按GB/T 13299-91中的评级图评定,小于等于2级合格。

游离渗碳体

碳含量小于0.15%的碳钢正火与退火态组织,按GB/T 13299-91中的评级图评定,小于等于3级合格。

XX汽车公司

文件名称:金相检测合格判定作业指导书

文件编号:XXXXXXXX-XX

4~7级

≤10%

≤2%

≤1.0%

QT500-7

1~3级

4~7级

≤45%

≤2%

≤1.0%

QT600-3

1~3级

4~7级

≤70%

≤2%

≤1.5%

检测标准参照GB/T1348-2009;GB/T9441-2009。

金相显微镜

室温5-40℃;相对湿度<65%;防尘,防磁场,防高频电场、无震动、无阳光直射无强腐蚀性气体。

发行部门:检测中心

钢铁种类:全部

文件版本:A

修正号:0

检验项目

合格判定标准

检验设备

试验环境及条件

球磨铸铁件

球铁牌号

检测项目

石墨球化率

石墨大小

珠光体数量

碳化物数量

磷共晶数量

QT400-15

1~3级

4~7级

≤5%

≤2%

≤0.5%

灰铸铁金相检验标准

灰铸铁金相检验标准灰铸铁是一种广泛用于机械制造的铸铁材料,其性能直接关系到零部件的质量和使用寿命。

金相检验是对灰铸铁材料进行质量检测的重要手段,通过金相检验可以了解材料的组织结构、缺陷情况和性能特点,为生产工艺和质量控制提供重要依据。

本文将介绍灰铸铁金相检验的标准内容和要点,以便于相关人员进行准确、规范的检验工作。

一、金相检验的目的。

灰铸铁金相检验的主要目的是了解材料的组织结构和性能特点,包括晶粒大小、石墨形态、基体组织、缺陷情况等。

通过金相检验可以评定材料的组织均匀性、强度和硬度等性能指标,为材料的选用和工艺设计提供依据。

二、金相检验的标准。

1. 样品的制备,样品的制备是金相检验的第一步,样品的制备质量直接关系到检验结果的准确性。

样品的制备应符合相关标准要求,包括样品的切割、研磨、腐蚀和清洗等步骤。

2. 显微组织观察,金相检验的核心是对样品的显微组织进行观察和分析。

观察时应选取代表性的区域,包括铁素体、珠光体、渗碳体和石墨等组织结构,以了解材料的组织均匀性和形貌特征。

3. 组织定量分析,除了显微组织观察外,金相检验还需要对组织结构进行定量分析,包括晶粒大小、石墨形态、基体组织比例等参数的测定,以便于对材料性能进行评定。

4. 缺陷检测,金相检验还需要对材料的缺陷情况进行检测,包括气孔、夹杂、裂纹等缺陷的类型和分布情况,以评定材料的质量状况。

三、金相检验的要点。

1. 样品的制备应符合标准要求,避免制备过程对样品组织结构的影响。

2. 显微组织观察时应选取代表性的区域,避免观察结果的片面性和不准确性。

3. 组织定量分析需要准确的测试方法和仪器设备,以确保分析结果的准确性和可靠性。

4. 缺陷检测需要综合运用不同的检测方法,对材料的缺陷进行全面、深入的分析。

四、金相检验的意义。

灰铸铁金相检验是对材料质量进行评定的重要手段,通过金相检验可以了解材料的组织结构、性能特点和缺陷情况,为材料的选用和工艺设计提供依据。

T 灰铸铁的金相组织标准

灰铸铁的金相组织(GB/T7216-1987)石墨分布形状分类(GB/T7216-1987)名称 代号 说明片状 A 片状石墨均匀分布菊花状 B 片状与电状石墨聚集成菊花状分布块片状 C 部分带尖角块状、粗大片状初生石墨及小片状石墨枝晶点状 D 点、片状枝晶间石墨成无向分布枝晶片状 E 短小片状枝晶石墨呈方向性分布星状 F 星状(或蜘蛛状)与短片状石墨混合均匀分布灰铸铁的石墨长度分级(GB/T7216-1987)级别 1 2 3 4 5 6 7 8 名称 石长100 石长75 石长38石长18石长9石长4.5石长2.5 石长1.5石墨长度/mm >100 >50~100 >25~50>12~25>6~12>3~6 >1.5~3 >1.5灰铸铁的基体组织特征(GB/T7216-1987)组织名称 说明铁素体 白色块状组织为α铁素体片状珠光体 珠光体中碳化物和铁素体均成片状,近似平行排列粒状珠光体 在白色铁素体基体上分布着粒状碳化物托氏体 在晶界呈黑团状组织,高倍观察时,可看到针片状铁素体和碳化物的混合体粒状贝氏体 在大块铁素体上有小岛状组织,岛内可能是奥氏体,奥氏体分解产物(珠光体或马氏体)针状贝氏体 形状呈针片状,高倍观察时,可看到针片状铁素体上分布着电状碳化物,边缘多分枝,无明显夹角关系。

马氏体 高碳马氏体外形为透镜状,有明显的中脊面,不回火时针面明亮,有明显的60度或120度夹角特征。

珠光体间间距分级(GB/T7216-1987)级别 名称 说明1索氏体型珠光体 放大500倍下,铁素体和渗碳体难以分辨2细片状珠光体放大500倍下,片间距≤1mm 3中等片状珠光体放大500倍下,片间距>1~2mm 4粗片状珠光体放大500倍下,片间距>2mm级别 1 2 3 4 5 6 7 8 名称 珠98 珠95 珠90 珠80 珠70 珠60 珠50 珠40 珠光体数量(%) >98 <98~95 <95~85<85~75<75~65<65~55<55~45 <45碳化物数量分级(GB/T7216-1987)级别 1 2 3 4 5 6名称 碳1碳3碳5碳10碳15碳20碳化物数量(%) ≈1 ≈3 ≈5 ≈10≈15≈20磷共晶类型(GB/T7216-1987)类型 组织与特征二元磷共晶 在碳化铁上均匀分布着奥氏体分解产物的颗粒在碳化铁上分布着奥氏体分解产物的颗粒及粒状、条状碳化三元磷共晶物二元磷共晶-碳化物复合物 二元磷共晶和大块状的碳化物三元磷共晶-碳化物复合物 三元磷共晶和大块状的碳化物磷共晶数量分级(GB/T7216-1987)级别 1 2 3 4 5 6名称 磷1磷2磷4磷6磷8磷10磷共晶数量(%) ≈1≈2≈4≈6≈8≥10级别放大10倍 放大40倍单位面积中实际共晶团数量(个/cm2)1 >400 >25 >10402 ≈400 ≈25 ≈10403 ≈300 ≈19 ≈7804 ≈200 ≈13 ≈5205 ≈150 ≈9 ≈3906 ≈100 ≈6 ≈2607 ≈50 ≈3 ≈1308 <50 <3 <130。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

文件编号QT/BHHS-QD-03-QC 版本A/0 页次1/10

标题制定单位品质保证部发行日期

1.目的:为使实验室日常金相检测有据可依,规范实验室金相检测对普通球铁、蠕铁、SiMo球铁、灰铁材质

等金相评定。

2.范围:适用于公司生产的所有普通球铁、SiMo球铁、蠕铁件、灰铁件产品。

3.依据:依据”国际标准DIN EN ISO945-1:2009-03”,引用美标“ASTM 247-67”、国标“GB9441-200

9”、“GB/T7216-2009”及机械协会“JB/T3829-1999”根据厂内实际情况制定以下普通球铁、SiMo球铁、灰铁、蠕铁金相检测标准。

4.具体标准要求如下:ISO945-1中石墨形状分布

修订日期版本REV 修订记录

会签:

文件编号QT/BHHS-QD-03-QC 版本A/0 页次2/10 标题制定单位品质保证部发行日期

ASTM247-67中石墨分布

文件编号QT/BHHS-QD-03-QC 版本A/0 页次3/10

标题制定单位品质保证部发行日期

4.1.1普通球铁、硅钼球铁主要以“ISO 945 ”中的V形和VI形石墨存在,以“ASTM 247-67”中的I形

和II形存在,球化率评定以视场直径70mm,被视场切割的石墨不计数,放大100倍,少量小于20um 的石墨和杂物不计数,用金相评级软件或者金相评级图片进行评定(若石墨大多数小于20u m或大于120um时,则可适当放大和缩小倍数)在视场内检测时石墨数量不能少于20颗。

“ISO945-1、GB9441-2009”球化率评级图片:

≥95% 90%至小于95%

80%至小于90% 70%至小于80%

60%至小于70% ≤60%

文件编号QT/BHHS-QD-03-QC 版本A/0 页次4/10 标题制定单位品质保证部发行日期

4.1.2“ISO945 ”、“GB9441-2009”中石墨大小评定:

级别石墨直径(100X)图号

3级>25~50 图7

4级>12~25 图8

5级>6~12 图9

6级>3~6 图10

7级>1.5~3 图11

8级≤1.5 图12

图7 图8

图9 图10

图11 图12

文件编号QT/BHHS-QD-03-QC 版本A/0 页次5/10 标题制定单位品质保证部发行日期

4.1.3“ASTM247-67 ”中石墨大小评定:

级别石墨直径(100X)图号

3级32 图1

4级16 图2

5级8 图3

6级 4 图4

7级 2 图5

8级 1 图6

3 图1

4 图2

5 图3

6 图4

7 图5 8 图6

文件编号QT/BHHS-QD-03-QC 版本A/0 页次6/10

标题制定单位品质保证部发行日期

4.2.1灰铸铁以“ISO945 ”中I形和“ASTM247-67”中VII形石墨形状存在,石墨分布评定放大100倍,

在同一试样中对有不同形状的石墨应分开评定,总数为100%。

“ISO945 ”、“ASTM 247-67”、“GB/T7216-2009”灰铁石墨评级图片:

文件编号QT/BHHS-QD-03-QC 版本A/0 页次7/10 标题制定单位品质保证部发行日期

4.2.2灰铸铁石墨大小评定,选择有代表性的视场,按其中最长的三条石墨平均值评定,分为八级,被测量视场不少于3个,放大100倍:

“ISO945 ”、“GB/T7216-2009”石墨长度分级

级别在100X下观察石墨长

度/mm

实际石墨长度/mm 图号

1 ≥100 ≥1 1

2 >50-100 >0.5-1 2

3 >25-50 >0.25-0.5 3

4 >12-2

5 >0.12-0.25 4

5 >6-12 >0.06-0.12 5

6 >3-6 >0.03-0.06 6

7 >1.5-3 >0.015-0.03 7

8 ≤1.5 ≤0.015 8

图1 图2

图3 图4

文件编号QT/BHHS-QD-03-QC 版本A/0 页次8/10 标题制定单位品质保证部发行日期

图5 图6

图7 图8

4.2.3 “ASTM 247-67”中石墨长度分级:

级别石墨直径(100X)图号

1级128 图1

2级64 图2

3级32 图3

4级16 图4

5级8 图5

6级 4 图6

7级 2 图7

8级 1 图8

文件编号QT/BHHS-QD-03-QC 版本A/0 页次9/10 标题制定单位品质保证部发行日期

“ASTM 247-67”灰铁石墨长度评级图片

1 图1

2 图2

3 图3

4 图4

5 图5

6 图6

7 图7 8 图8

文件编号QT/BHHS-QD-03-QC 版本A/0 页次10/10 标题制定单位品质保证部发行日期

4.3球墨铸铁珠光体评级图片依照“GB/T9441-2009”,详见“普通球铁珠光体含量目视评定图片”。

4.4蠕铁石墨形状以“ISO945 ”中III形石墨和“ASTM 24-67”中IV形石墨存在,允许出现小于5%的I

形片状石墨,金相评定依照“JB/T3829-1999”,金相蠕化率评定详见“蠕铁蠕化率评定参考图片”。