【华东理工大学】《乳液聚合》课件——乳液聚合新技术及应用

合集下载

乳液聚合.ppt

(4)助剂 :相对分子质量调节剂、润滑剂、 抗氧剂、增塑剂、紫外线吸收剂。

三.乳剂化和乳剂作用

1.乳化剂:是一类可使互不相容的油和水转 变成难以分层的乳液的物质,属于表面活 性剂。

• 分子通常由两部分组成 亲水的极性基团

亲油的非极性基团

如长链脂肪酸钠盐

亲油基(烷基)

亲水基(羧酸钠)

乳化剂在水中的情况

S2O82_+ HSO3_→SO42_+ SO4·+HSO3 过氧化氢-亚铁盐

H2O2+ Fe2+→OH_+ HO·+ Fe3+

C. 油溶性氧化剂-水溶性还原剂引发剂 例 异丙苯过氧化氢-亚硫酸氢钠 Φ-C(CH3)2OOH + HSO3_→Φ-

C(CH3)2O·+ ·OH + HSO3· (3)分散介质 a.与单体不相溶。 b .在正常体系中,对油溶 性单体而言,采用无离子水。

NA

N 为乳胶粒浓度,个 / cm3

NA为阿氏常数 103 N / NA 是将粒子浓度化为 mol / L n 为每个乳胶粒内的平均自由基数

乳液聚合恒速期的聚合速率表达式为

Rp

103

N

n kp[M NA

]

对于第一阶段:自由基不断进入胶束引发聚合,成核 的乳胶粒数 N 从零不断增加,因此,Rp不断增加。

则,平均聚合度

xn

rp ri

k p [M] N ρ

聚合度与 N 和ρ有关,与N成正比,与ρ成反比。 聚合速率与N成正比,与单体浓度成正比。

★乳液聚合,在恒定的引发速率ρ下,用增加乳胶

能力愈强

胶束的形状

※ 胶束的大小和

三.乳剂化和乳剂作用

1.乳化剂:是一类可使互不相容的油和水转 变成难以分层的乳液的物质,属于表面活 性剂。

• 分子通常由两部分组成 亲水的极性基团

亲油的非极性基团

如长链脂肪酸钠盐

亲油基(烷基)

亲水基(羧酸钠)

乳化剂在水中的情况

S2O82_+ HSO3_→SO42_+ SO4·+HSO3 过氧化氢-亚铁盐

H2O2+ Fe2+→OH_+ HO·+ Fe3+

C. 油溶性氧化剂-水溶性还原剂引发剂 例 异丙苯过氧化氢-亚硫酸氢钠 Φ-C(CH3)2OOH + HSO3_→Φ-

C(CH3)2O·+ ·OH + HSO3· (3)分散介质 a.与单体不相溶。 b .在正常体系中,对油溶 性单体而言,采用无离子水。

NA

N 为乳胶粒浓度,个 / cm3

NA为阿氏常数 103 N / NA 是将粒子浓度化为 mol / L n 为每个乳胶粒内的平均自由基数

乳液聚合恒速期的聚合速率表达式为

Rp

103

N

n kp[M NA

]

对于第一阶段:自由基不断进入胶束引发聚合,成核 的乳胶粒数 N 从零不断增加,因此,Rp不断增加。

则,平均聚合度

xn

rp ri

k p [M] N ρ

聚合度与 N 和ρ有关,与N成正比,与ρ成反比。 聚合速率与N成正比,与单体浓度成正比。

★乳液聚合,在恒定的引发速率ρ下,用增加乳胶

能力愈强

胶束的形状

※ 胶束的大小和

乳液聚合方法PPT课件

亲憎平衡值,也称亲水亲油平衡值 ( HLB )

是衡量表面活性剂中亲水部分和亲油部分对其性大,表明亲水性越大。 HLB值不同,用途也不同。乳液聚合在 8~18范围

.

7

3. 乳液聚合机理

对于“ 理想体系”,即单体、乳化剂难溶于水,引 发剂溶于水,聚合物溶于单体的情况

(2)聚合度

设:体系中总引发速率为ρ(生成的自由基 个数/ cm3 • s)

对一个乳胶粒,引发速率为 ri ,增长速率为 rp

则,初级自由基进入一个聚合物粒子的速率为

ri

N

每秒钟一个乳胶粒吸收的自由基数 即 自由基个数 / s

.

14

每个乳胶粒内只能容纳一个自由基,

每秒钟加到一个初级自由基上的单体 分子数,即聚合速率:

单体

单体和乳化

液滴

剂在聚合前

的三种状态

➢ 极少量单体和少量乳化剂以分子分散状态溶解在水中

➢ 大部分乳化剂形成胶束,约 4 ~5 n m,1017-18个/ cm3

➢ 大部分单体分散成液滴,约 1000 n m ,1010-12个/ cm3

.

8

聚合场所:

水相不是聚合的主要场所;

单体液滴也不是聚合场所;

一般自由基聚合,提高[ I ] 和T,可提高Rp, 但Xn下降

.

16

.

4

加入单体的情况

在形成胶束的水溶液中加入单体

极小部分单体 以分子分散状 态溶于水中

小部分单体 可进入胶束 的疏水层内

大部分单体 经搅拌形成 细小的液滴

体积增至 60 ~100Å

相似相容,等于增 加了单体在水中的 溶解度,将这种溶 有单体的胶束称为 增容胶束

.

体积约为 10000Å

《乳液聚合》课件

领域 食品 医药 化妆品

应用 乳化剂及膳食纤维等添加物的制备和添加 生物胶体、医药品、口服液和原材料制备 乳化液、婴儿油、防晒霜、压缩液等制备

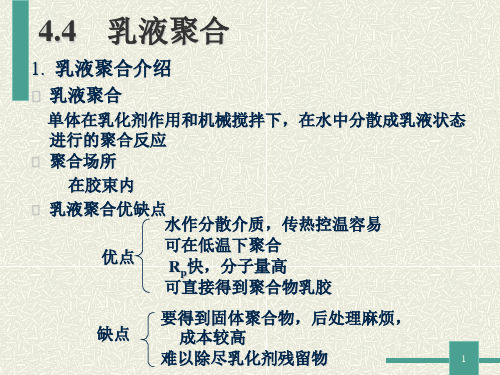

乳液聚合的优缺点分析

1 优点

使用乳液聚合反应制备的聚合物具有结构、形态、性质、功能等方面的高度可控性。

2 缺点

乳液相对密度过大的固体较难分散在水中,很难获得尺寸分布小的微粒,从而造成成品 的质量不稳定性。

结束:乳液混合液残余物的 处理

聚合反应结束后,用凝固浴将聚合 好的聚合物从乳液分散相里析出来, 并用去离子水作为清洗剂,将聚合 物晾干即可。

乳液中的表面活性剂作用

乳化效应

表面活性剂减小液-液或液-固界面的张力,分散一 些难溶解的液体或液体中的小颗粒,使它们变成液 滴、颗粒或胶体,即达到乳化效果。

缓解反应过程中的自聚集

乳液聚合中的引发体系选择

热量引发剂

热量引发剂的引发机理主要是通过 分解发生最后生成自由基,有机过 氧化物既是热量引发剂中一类较重 要的通用引发剂,也是选择较广的 多用途过氧化物类物质。

光引发剂

光引发剂的引发机理主要是通过光 能的吸收激发,释放出自由基,其 强化耐久性和协同作用性好,广泛 应用于能够进一步优化其性质的不 同聚合物体系之中。

3

引发剂打碎和投加时间

反应开始前应确认好引发剂的类型、用量和投加时间,充分搅拌,确保单体稳定 地分散在水相中,实行分批投加和掌控操作步骤。

乳液聚合在涂料行业的应用

优势

乳液聚合涂料膜具有良好的粘结性、附着性和耐久 性。且聚合反应温度低,无毒、无害、无溶剂,节 能环保。

缺点

相对于传统涂料,乳液涂料失去了某些特殊的性能。 耐化学腐蚀性差,可划痕、不耐磨损和磨灭,对于 注重工艺装饰的某些场合不适用。而乳液涂料含水 量较大,有可能影响涂层干燥、表面附着性、耐水 性及适用性等问题。

【华东理工大学】乳液聚合——乳液聚合新技术及应用剖析38页PPT

1、不要轻言放弃,否则对不起自己。

2、要冒一次险!整个生命就是一场冒险。走得最远的人,常是愿意 去做,并愿意去冒险的人。“稳妥”之船,从未能从岸边走远。-戴尔.卡耐基。

梦 境

3、人生就像一杯没有加糖的咖啡,喝起来是苦涩的,回味起来却有 久久不会退去的余香。

【华东理工大学】乳液聚合——乳液聚合 4、守业的最好办法就是不断的发展。 5、当爱不能完美,我宁愿选择无悔,不管来生多么美丽,我不愿失 去今生对你的记忆,我不求天长地久的美景,我只要生生世世的轮 回里有你。 新技术及应用剖析

40、学而不思则罔,思而在哪里。——西班牙

37、我们唯一不会改正的缺点是软弱。——拉罗什福科

xiexie! 38、我这个人走得很慢,但是我从不后退。——亚伯拉罕·林肯

39、勿问成功的秘诀为何,且尽全力做你应该做的事吧。——美华纳

2、要冒一次险!整个生命就是一场冒险。走得最远的人,常是愿意 去做,并愿意去冒险的人。“稳妥”之船,从未能从岸边走远。-戴尔.卡耐基。

梦 境

3、人生就像一杯没有加糖的咖啡,喝起来是苦涩的,回味起来却有 久久不会退去的余香。

【华东理工大学】乳液聚合——乳液聚合 4、守业的最好办法就是不断的发展。 5、当爱不能完美,我宁愿选择无悔,不管来生多么美丽,我不愿失 去今生对你的记忆,我不求天长地久的美景,我只要生生世世的轮 回里有你。 新技术及应用剖析

40、学而不思则罔,思而在哪里。——西班牙

37、我们唯一不会改正的缺点是软弱。——拉罗什福科

xiexie! 38、我这个人走得很慢,但是我从不后退。——亚伯拉罕·林肯

39、勿问成功的秘诀为何,且尽全力做你应该做的事吧。——美华纳

聚合反应工程(华东理工大学)3.1.2自由基乳液聚合生产工艺

乳液聚合反应动力学

对具有一定水溶性的单体,如VAc、MMA等,能同时在胶束和水相 中进行聚合,也很容易发生链转移,生成溶于水的自由基,它的反应 速度与乳化剂浓度无关,与乳胶粒数目有较大关系:

RP N0.15 RP [E]0[I0]1.0

丙烯酸酯类在水中的溶解度也较高,如丙烯酸甲酯:

RP [E]0.16~0.23

乳液聚合的影响因素

4、温度的影响

乳液聚合和其它聚合方法进行的自由基聚合有相似的一面,温 度升高将使聚合物的平均分子量降低。 • 但是乳液聚合又有其特殊的情况:反应温度升高,使乳胶粒的 数目增多,粒径减小,从而导致聚合物平均分子量增加。 实际的操作以上二种因素会同时存在,对聚合物平均分子量的 影响要看以上二种因素竞争的结果。

(4)长期存放

2 乳液聚合的基本原理

乳液聚合机理及动力学

1、乳液聚合机理

乳液聚过程合体系的相转变:

液-液体系→液-固体系

根据间隙乳液聚合的动力学特征,可以把整个乳液聚合过程分为四个 阶段:

• 分散阶段(聚合前段)

• 乳胶粒长大阶段(聚合II段)

• 乳胶粒生成阶段(聚合I段) • 聚合完成阶段(聚合III段)

热分解引发剂包括无机的和有机的过氧化物,水溶性较好的 一般为无机过氧化物。如过硫酸钾K2S2O8和过硫酸铵(NH4)2S2O8。

• 氧化还原引发剂体系(低温乳液聚合);

用的比较多的此类引发剂是过磷酸盐组成的氧化-还原体系, 常用的还原剂有亚硫酸盐、甲醛化亚硫酸氢盐、硫代硫酸盐、连 二亚硫酸盐、亚硝酸盐和硫醇等 。

离子型乳化剂形成的乳状液其电解质稳定性差。

2 乳液聚合的基本原理

(2)机械作用

当机械作用能量超过聚集活化能时,乳胶粒就彼此产生凝聚。 非离子型乳化剂形成的乳状液其机械稳定性差;

【华东理工大学】《乳液聚合》课件——反相乳液聚合

建议用量为体系的2%-5%

二、分散介质

必须对单体、引发剂和分散剂都能溶解,而不能溶解聚合产物, 黏度小于2-3Pa· s 对于非极性单体,选用低级醇、酸、胺等极性大的介质 对极性大的单体,选用脂肪烃类非极性介质

三、单体和引发剂

单体可以水溶性也可油溶性,加入交联单体、功能单体、软单体等 引发剂大多为油溶性

缺点

工序复杂,成本 较高,大量乳化 剂残留 粒径分布较宽, 残留少量稳定剂

沉淀聚合 单体,有机 0.5-10 或混合溶剂, 引发剂

分散聚合 单体,有机 0.1-10 或混合溶剂, 引发剂,稳 定剂

粒径均匀,体系粘 度低,微球洁净

聚合速度快,粒径 残留稳定剂

(5)分散介质

介质极性与单体极性相差越小,微球粒径越大。

超临界二氧化碳

(6)其他影响因素

温度升高,粒径增大,粒径分布变宽,聚合物平均分子量变小,分布变宽。

气氛影响(氧气的阻聚作用):有利于形成接枝聚合起到稳定效果;诱 导期变长,粒径分布变宽

此外,搅拌器形状、搅拌速度、反应物料占反应器的体积比等对聚合 反应都有一定影响

聚丙烯酰胺

一、在水处理中的应用

有机高分子絮凝剂

二、在造纸工业中的应用

提高颜料等的存留率 提高纸的干强度和湿强度

三、在采油工业中的应用

第九章 超浓乳液聚合 Concentrated Emulsion Polymerization

1. 基本概念

传统乳液聚合固含量30%~50% 低浓度(或低含固量)乳液:单体比例(或含固量)小于20% 高浓度(或高含固量)乳液:单体浓度(或含固量)大于60% 单分散性的微球堆积的最大密度为74% 超浓乳液:单体含量超过74%,像“胶冻”一样的可用于聚合的乳化体系

【华东理工大学】《乳液聚合》课件——第十二章工业合成

一 间歇乳液聚合 优点:乳液的乳胶粒直径分布窄,有利于改善聚合

物乳液的流动性和成膜性;设备简单,操作方便,

生产灵活性大,因此在进行小批量、多品质的精细 产品生产时,可以考虑选用该工艺。

缺点:

① 间歇乳液聚合过程会出现前期和后期反应不均衡,常常会导 致反应失控; ② 对于乳液聚合来说,各种单体的竞聚率不同,竞聚率大的单 体过早地被消耗掉,而留下竞聚率小的单体,这样势必导致反 应前期和后期所得到的聚合物组成不同,严重影响产品的质量; ③由于间歇乳液聚合在反应开始时把单体一次投入聚合釜中在 搅拌和乳化剂的作用下分散成单体珠滴。 ④从能量利用的角度来看,间歇乳液聚合也有不尽合理之处。 反应开始需要升温;反应开始后需要降温冷却;在过程后期反 应接近完成,反应速率放慢,此时又需要升温。 ⑤ 一般来说,间歇乳液聚合只能制备具有均相乳胶粒结构的聚 合物乳液。而欲得异形结构的则需其他工艺。

6 操作弹性大,但生产周期比间歇法长,故生产效率较低。若 用半饥饿法,可缩短生产周期,提高效率。

7 加料中若带入阻聚剂,其对以上两种的影响顾虑不同。 前者会出现诱导期,对于后者会见地自由基浓度和聚合反应速 率,但物料加完后可能会出现一个聚合高峰。 8 采用半连续补加乳化剂可时体系始终处于较高的稳定状 态,因此可以制造高浓度乳液。

特点: 1 在采用饥饿态加单体时,单体加料速率和实际的聚合反应速

率相等。

2 采用饥饿态加单体时可以有效地控制聚合物的共聚组成。 3 所得聚合物的分子量比间歇法的偏小,且分子量分布偏宽。 4 自由基易向聚合物链转移,所得聚合物支化度偏高。 5 由于在单体饥饿态半连续乳液聚合体系中无单体珠滴存在,

且无大的温度波动,故乳液聚合体系稳定性高。

影响反应器的传热。

乳液聚合方法 ppt课件

1

2. 基本组分

单体

主要要求:可进行自由基聚合且不与水反应

一般为油溶性单体,在水中形成水包油型

涂料用的两个主要胶乳:

丙烯酸酯单体:包括丙烯酸和甲基丙烯酸的各种酯

醋酸乙烯酯单体

乳胶体系

涂料最早使用的胶乳是苯乙烯与丁二烯的共聚物,现在很 少用于建筑涂料,而是用于纸张

偏氯乙烯/丙烯酸酯共聚物乳胶的漆膜具有非常低的水渗 透性

ppt课件

体积约为 10000Å

周围吸附了一层 乳化剂分子,形 成带电保护层, 乳液得以稳定

5

乳化剂的分类

阴离子型

烷基、烷基芳基的羧酸盐,如硬脂酸钠 硫酸盐,如十二烷基硫酸钠 磺酸盐,如十二、十四烷基磺酸钠

是常用的阴离子乳化剂 在碱性溶液中比较稳定,遇酸、金属盐、硬水会失效 在三相平衡点以下将以凝胶析出,失去乳化能力

ppt课件

11

乳液聚合恒速期的聚合速率表达式为

Rp

103 N

n kp[ M NA

]

当 乳胶粒中的自由基的解吸与吸收自由基的速率 相比可忽略不计 粒子尺寸太小不能容纳一个以上自由基时,

则 n 0.5

苯乙烯在很多情况下都符合这种情况

Rp

103 N kp [ M ] 2NA

ppt课件

12

讨论:

对于第二阶段

Rp

103 N kp [ M ] 2NA

胶束已消失,不再有新的胶束成核,乳胶粒数恒定;

单体液滴存在,不断通过水相向乳胶粒补充单体,使 乳胶粒内单体浓度恒定

因此,Rp恒定

对于第一阶段

自由基不断进入胶束引发聚合,成核的乳胶粒数 N 从 零不断增加

因此,Rp不断增加

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

五、细乳液聚合成核位置

单体液滴表面积大一方面有利于捕获自由基,消除胶束成核;另一方面 有利于捕获水中临界溶解长度之前的低聚自由基,消除均相成核

6. 聚合物乳胶粒子的大小和分布

一、乳化剂SHS和助乳化剂HD比例的影响

二、助乳化剂HD和细乳化法对乳胶粒径的影响

7. 聚合动力学特征

细乳液聚合不存在明显的恒速阶段!!!

.

单体液滴 1000~5000nm

单体亚微液滴 100~400nm 单体溶胀胶束 40~50nm

引入助乳化剂,采用微乳化工艺

独特 优点

①体系稳定性高; ②产物乳胶粒径较大; ③聚合速率适中; ④可制备互穿聚合物网络

2. 细乳液的制备方法

一、细乳液的制备步骤

①预乳化:乳化剂与助乳化剂溶于单体或水中 ②乳化:将单体(混合物)加入①,搅拌均匀 ③细乳化:将②通过超声振荡器或均化器均化

无明显恒速期

四、微乳液及其聚合的特点

乳液(聚合) ① ② ③ ④ ⑤ ⑥ ⑦ ⑧ 动力学稳定,强力搅拌形成 液滴粒径100-500nm,体系浑浊或半透 明 与之相反 成核期、恒速期,降速期 胶束成核,转化率小于10%-20% 聚合物链数目大100-1000 聚合物粒子内平均自由基数N=5 粒子结构形态性能不同 微乳液(聚合) 热力学稳定,可自发形成 液滴粒径小于100nm,透明或半透明或 微蓝 单体含量低于10%,乳化剂含量高于 10% 成核期,降速期 连续的粒子成核,可延续到较高转化率 聚合物粒子内链少,分子量高 聚合物粒子内平均自由基数N<5

五、微乳液聚合的研究现状(了解)

法国Candau——水溶性单体的微乳液聚合研究 国立新加坡大学以Gan为首——O/W微乳液中油溶性单体的聚合动力 学和聚合机理以及共聚行为;以W/O或双连续相微乳液为介质制备多 孔聚合物微球 美国Akron大学Cheung——揭示所得的多孔材料与聚合前微乳液结 构之间的关系 Vaskova——研究引发聚合的场所与引发剂种类之间的关系

三、引发剂

类型:水溶性/油溶性√

4. 细乳液聚合研究的表征

一、单体液滴大小测定

冷冻-破碎-投影复制-去除乳液-TEM

二、乳化体系离心稳定性测定

高速离心-测定分离的单体量

三、乳化剂吸附测定

高速离心-滴定水相中乳化剂-计算单体吸附乳化剂

四、乳胶粒子溶胀能力和膜中HD测定

过量甲苯溶胀-气相色谱 溶于含十四烷的THF-气相色谱

水溶性引发剂:过硫酸铵APS、过硫酸钾KPS 油溶性引发剂:偶氮二异丁腈AIBN、过氧化苯甲酰BPO γ 射线、紫外光UV等

二、乳化剂

阳离子型——十六烷基三甲基溴化胺(CTAB)、十二烷基三甲基氯化铵(DTAC) 阴离子型——双(2-乙基己酯)琥珀磺酸钠(AOT)、十二烷基硫酸钠(SDS) 非离子型——Span;Tween;OP;TX 非离子型油相溶解度增大,HLB降低 离子型反之

温度如何影响乳化剂HLB值?

离子型乳化剂一般需要用助乳化剂——长链烷烃,长链脂肪族醇或醚 作用:调节乳化剂的HLB,吸收聚合物微粒子表面乳化剂来分散,链转移

三、制备工艺

早期认为需用微乳化工艺——超声波或流态均化器 自发乳化√

缺陷:消耗大量乳化剂,聚合物粒子表面含有大量乳化剂难以脱除干净

高压均化器或微射流乳化器

三种类型

二、微乳液的形成机理

(1)增溶理论:一定条件下表面活性剂胶束溶液对油或水形成增

溶的胶束溶液,只有在高于CMC才能表现

(2)相平衡理论:解释(1)

例如有机硅微乳液体系水层增溶油的能力大于/小于/相当于油层增溶水的能力 O/W; W/O; 层状液晶。。。

(3)界面张力理论:油水界面张力低于10~5N/m时,获得稳定的微乳液

3. 各种添加剂

一、乳化剂

类型:离子型乳化剂——同性离子相斥 用量:过低——不稳定;过高——胶束成核;

低于CMC——聚合速率快于常规乳液聚合

二、助乳化剂

类型:溶于单体不溶于水——长链烷烃HD十六烷或长链脂肪醇CA十六醇;

聚合物等

使分散相、液滴间形成界面层,阻止单体液滴和聚合后生成胶粒间的碰撞、凝聚; 在液滴内的强力疏水性,阻止单体的扩散、重新分配和碰撞凝聚

1. 微乳液的特点

一、微乳液的概念

Schulman和Hoar于1943年首先报道了一种用油、水喝乳化剂以及醇 配制的透明均一体系,1959年命名为微乳液microemulsion 各向同性、热力学稳定的胶体分散体系 分散相液滴10-100nm,透明或半透明

①自发形成的热力学稳定体系 ②粒径小:与胶束溶液的区别!

课堂测验

• 结合自己的理解,描述一下乳液聚合的各 个阶段及其起始的特征,并描述阶段Ⅱ的 体积效应和阶段Ⅲ的凝胶效应和玻璃化效 应 • CMC, HLB, Cloud Point, Krafft Point, PIT, as分别对应乳化剂基本参数的哪些? 他们各自的定义是什么?其中哪些是离子 型乳化剂的特征参数,哪些是非离子型的 特征参数?

二、双连续微乳液聚合

反应前微乳液聚合体系处于双连续状态。助乳化剂必不可少,添加适 量交联剂,防止聚合过程中的宏观相分离

5. 微乳液聚合动力学

一、微乳液聚合动力学特征

增速期较长,其原因可能是成核期贯穿整个反应过程

6. 微乳液聚合成核机理及粒子大小

一、微乳液聚合成核机理

尚未定论,三种可能成核位置 ①单体溶胀胶束粒内成核√ ②水相中均相成核√ ③单体液滴中成核

乳液聚合新技术及应用

• 经典乳液聚合 • 特种乳液聚合

– – – – – – – – 细乳液聚合 微乳液聚合 无皂乳液聚合 反相乳液聚合 种子(或多步)乳液聚合 超浓乳液聚合 分散(乳液)聚合 悬浮乳液聚合

三种乳液比较

传统乳液 珠滴直径 乳化剂与助 稳定剂用量 外观 存放稳定性 0.5-10μm 1~3(无助 稳定剂) 乳白色 很快分层 细乳液 50-500nm 微乳液 10-50nm

8. 微乳液聚合物材料的应用

一、高档涂料

复杂表面涂饰、印刷油墨、黏结剂、金属表面保护漆 超微粒子聚合物乳液可形成致密涂膜 ——复旦大学府寿宽教授

二、聚合物纳米粒子

PMMA, PE的超微粉——复印机墨粉 表面涂覆5%荧光黄的PS超微粉体——防伪油墨 多孔性聚合物——吸附材料 苯丙胺包覆的硫酸钡纳米粒子——有机-无机材料 均匀分布Fe2O3颗粒的膜——Langmuir-Blodgett膜

四、功能材料的制备

高效催化剂 药物载体

4. 微乳液形成因素及相态

一、正相微乳液聚合

在较高的乳化剂/单体比例下、在很窄的乳化剂浓度范围内才能形成O/W体系 四元体系:单体/乳化剂/助乳化剂/水 存在问题:固含量低 三元体系

二、反相微乳液聚合

丙烯酰胺(AM)、丙烯酸(AA)等水溶性单体的均聚及共聚 不同HLB的非离子型乳化剂复合使用,或者负离子型乳化剂,无需助乳化剂

共约5

乳白色

共10~30

透明或半透 明

稳定数小时 热力学稳定 ~数月

第四章 细乳液聚合 Mini-emulsion polymerization

1. 细乳液聚合的特点

20世纪70年代,美国Lehigh大学Ugelstad, El-Aasser和 Vanderhoff等提出新的粒子成核机理——在亚微单体液滴 (submicron)中引发成核

O/W型微乳液,以单体微珠滴成核为主,之后又以混合胶束内成核为主 W/O型微乳液,乳胶粒所需单体可通过1扩散,也可通过2碰撞来提供

二、微乳液聚合物粒子粒径分布及其大小控制

纳米级聚合物粒子:庞大的比表面积使得粒子表面出现很多活性中心,由于其表 面效应和体效应所产生的特殊效果,表现出优异性能。 以苯乙烯微乳液聚合为例,Antonietti提出了球状微乳液粒径的数学模型: R为微乳液液滴直径;b为包裹粒子的乳化剂层的厚度;S为乳化剂与单体的质量之比 R=b[1-(1+S)1/3]-1

(4)界面弯曲理论:微乳液胶束的形成需要界面的高度弯曲。如加

入油水两亲的小分子物质作为助表面活性剂

(5)界面膜理论:界面吸附膜的强度对微乳颗粒的形成及最后产物

的质量均有很大影响。

三、微乳液聚合的基本概念

直接制备纳米聚合物粒子(10-50nm)

区别于常规乳液聚合的特点:生成的微乳胶粒子中聚合物链数很少,

不适用于极性单体

7. 微乳液聚合的性能

一、微乳液聚合的共聚物

反相微乳液共聚:共聚组成不随转化率变化,接近理想共聚 正相微乳液共聚:研究较少

二、聚合物的特殊物理性能

所得聚合物密度较低? ——每个聚合物粒子内只有几个聚合物链 可制备立体结构规整的聚合物? ——聚合物粒子小,界面层影响大,极性基团分布于界面并伸向水相

阶段Ⅰ:比常规体系长-乳化剂和助乳化剂界面降低了自由基的捕获率 阶段Ⅱ:聚合速率下降-单体得不到补充 阶段Ⅲ:转化率~60%,聚合速率上升-凝胶效应 阶段Ⅳ:转化率~80%,聚合速率下降-接近玻璃化转变温度

一、时间-转化率关系

二、液滴中单体和转化率的关系

A 无HD B 8mmol HD C 24mmol HD

五、聚合物乳胶粒子大小及分布的测定

透射电镜法

5. 细乳液形成原理及成核位置

一、乳化体系的微观结构

单体液滴平均直径50-150nm,总表面积在体系中占优势,引发成核 主要在亚微单体液滴中

二、乳液的离心稳定性(如图6-3) 三、单体液滴中乳化剂的吸附量(如图6-2)

四、乳胶的溶胀能力和膜中HD

HD在乳胶粒子中起“溶胀促进剂”作用

天津大学哈润华教授——丙烯酰胺及离子型水溶性单体的反相微乳液 聚合 徐相凌——以Y型乳化剂制备单体含量较高的微乳液并研究其聚合特 征 复旦大学府寿宽教授——用原子扫描隧道电镜及差热分析手段研究微 乳液聚合得到的聚苯乙烯特殊结构