新型橡胶增塑剂_液体橡胶_介绍_LIR_液体

7橡胶工艺学第六章 橡胶的增塑剂及其他操作助剂

13

②极性增塑剂增塑极性橡胶时,由于极性橡胶分子结 构中含有极性基团,增大了大分子链段之间的作用力 ,降低了大分子链段的柔顺性,使之难于在外力场的 作用下发生变形。但增塑剂分子的极性部分定向排列 于大分子极性部位,对大分子链段起着包围隔离的作 用,通常称为溶剂化作用,由此增加了大分子链段之 间的距离,增大了分子链段的运动性,提高了橡胶的 塑性,降低了橡胶的玻璃化温度,其关系如下。

②操作油对挤出工艺的影响

在胶料中加入适量的油液,可使胶料软化,半成品

表面光滑,变形小,挤出速度快。

当加入等容积的油液时,油的分子量越小,黏度越

低,赋予胶料的挤出速度就越快。挤出口型的膨胀率 因油液的加入也可降低。

33

③对硫化工艺的影响

随着油液填充量↑,硫化速度有减缓的倾向 含芳香烃量多的油液,有促进焦烧和加速硫化的作用。 操作油精制不充分存在的碱性含氮化合物,有弱硫

胶弹性,可以使用低黏度操作油,但须注意高温挥发

性的问题,且V.G.C值应在0.82以下,油液极性偏低为 宜。一般认为石蜡油、微晶蜡较好。

40

ቤተ መጻሕፍቲ ባይዱ

⑥对乙丙橡胶硫化胶性能的影响

二元乙丙橡胶一般不使用芳香烃油,因该油含有 稠环化合物,有吸收自由基的作用,故有碍过氧化物 交联,另外与橡胶的相容性也不好。石蜡烃油能赋予 胶料良好的低温性能。环烷烃油使胶料具有良好的加 工性能,并使硫化胶具有良好的拉伸强度。 三元乙丙橡胶使用低黏度油时,拉伸强度较低。 环烷烃油赋予三元乙丙橡胶优良的综合性能,特别是 抗撕裂性好。石蜡烃油则使三元乙丙橡胶具有良好的 低温性能。

15

以邻苯二甲酸 二辛酯(DOP) 为例,它对聚 氯乙烯的增塑 机理如左图所 示。

16

液体橡胶详细介绍

液体橡胶详细介绍液体橡胶,也称为液态橡胶,是一种高分子合成材料,由二元或多元合成橡胶单体(如乙烯基苯、丁二烯、异戊二烯等)进行聚合而成。

与传统固态或半固态橡胶相比,液体橡胶具有许多独特的优点和应用领域。

液体橡胶可以在室温下呈现流动状态,且具有较低的粘度。

它通过在一定条件下引发和控制聚合反应,从而生成高聚物链结构。

由于其流动性,液体橡胶在制造过程中可以注入模具或涂覆在各种材料表面上,形成薄而均匀的涂层。

液体橡胶具有良好的可塑性和可变性。

由于其聚合链结构的特殊性,液体橡胶可以根据特定需求调整材料的硬度、弹性、黏度等性能。

这使得液体橡胶可以广泛应用于各种不同的领域,如汽车制造、电子设备、建筑材料等。

液体橡胶具有优异的黏附性和抗老化性能。

它可以与各种材料表面迅速粘结并形成牢固的结合。

同时,液体橡胶具有良好的耐候性和抗氧化性,能够在恶劣的环境条件下保持其稳定性和可靠性。

液体橡胶在汽车制造领域有广泛应用。

它可以用作密封材料,用于汽车车窗、车门以及悬挂系统等部位的密封。

液体橡胶的流动性和可塑性使其能够适应不同形状和尺寸的密封需求。

同时,液体橡胶还可以用作防噪材料,在汽车内饰、车身和发动机罩等部位减少噪音和振动。

液体橡胶还被广泛应用于电子设备制造。

它可以用于灌封和密封电子元件,如电路板、电池和射频模块等。

液体橡胶的流动性和可塑性使其能够完全填充和包裹微小的电子部件,提供优异的保护和抗震性能。

同时,液体橡胶还可以用于制造导电膜,用于触摸屏、柔性电子产品等领域。

在建筑材料领域,液体橡胶可以用于防水、绝缘和抗震等方面。

它可以涂覆在建筑物的墙壁、屋顶和地板上,形成防水层和密封层。

液体橡胶的黏附性和弹性使其能够有效地填补和封闭建筑材料之间的裂缝和缝隙,提供可靠的防水和绝缘效果。

同时,液体橡胶还可以用于制造抗震垫板,用于提高建筑物的地震抗性。

总的来说,液体橡胶是一种具有多种优点和广泛应用领域的合成材料。

其独特的流动性、可塑性、黏附性和抗老化性能使其成为许多工业领域的重要材料。

反应性增塑剂概述与几种常用反应性增塑剂简介

生物基反应性增塑剂

• 大豆油增塑EPDM: • 有效降低胶料门尼粘度、表观粘度,改善胶料加 工性能; • 大豆油对EPDM的增塑机理符合反应性增塑剂的 增塑机理,大豆油在胶料中一部分产生了自聚, 一部分与EPDM第三组分反应,接到了橡胶的分 子链段上。当交联剂含量达到一定量(6份以上)时 几乎不会被有机溶剂抽出

反应性增塑剂概述与几种常用 反应性增塑剂简介

增塑剂定义:

• 增塑剂是一种加入到材料(塑料、橡胶或弹性体)中以改 进它们的加工性、可塑性、柔韧性、拉伸性的物质。加入 增塑剂可以降低熔体粘度、玻璃化转变温度和产品弹性模 量而不改变被增塑材料基本化学性质。 • 橡胶增塑剂是指能够降低橡胶分子链间的作用力,改善加 工工艺性能,并能提高胶料的物理机械性能,降低成本的 一类低分子量化合物。

丙烯酸(甲基丙烯酸)酯

CH2=CHCOO(CH2)XOOCCH=CH2

CH2

C

C O O (C H 2 ) X O O C

C

CH2

CH3

CH3

X=1~12

丙烯酸(甲基丙烯酸)酯

• 用途:

• 丙烯酸酯、甲基丙烯酸酯是有机合成的中间体及 高分子的单体,可与多种化合物聚合或共聚,形 成不同的独特性能的聚合体。 • 用于加工成包装用片材、容器以及一些建筑材料。 • 用于聚氯乙烯的涂层材料、树脂及橡胶的交联剂、 胶粘剂和共聚物改性剂等。

液体聚异戊二烯橡胶(LIR)

• 用途

• 作为增塑剂,LIR可加入天然橡胶(NR)、顺丁 橡胶(BR)、异戊橡胶(IR)、丁苯橡胶(SBR,嵌段 或无规)、戊苯橡胶(SIR,嵌段或无规)、三元 乙丙橡胶等各类低极性橡胶中,有效降低橡胶的 门尼粘度,有利于混炼加工 。

液体聚异戊二烯橡胶(LIR)

液体橡胶的特性及其研究现状

- NR2 ; ( 2 ) 中 反 应 活 性 , 如 - CH2 C l、 - CHO、

© 1994-2010 China Academic Journal Electronic Publishing House. All rights reserved.

液 端溴基液体丁二烯橡胶 (BTPB) XPRDB - 241

体 橡 液体硅橡胶 (LSR) 胶

CF - 4195L、2700A、H - 10、KB - 225、SD233、108 1、GD2401、RTV102、L MI 2400、TSE3454

端羟基液体丁苯橡胶 (HTBS) Flosbrene 25、Polybd CS - 15、L ithene A、Ricon 100

也有其他的分类方法 ,如 :若按分子主链的结 构分类可以分为液体二烯类橡胶 、液体聚硫橡胶 、 液体硅橡胶和液体聚氨酯橡胶等类型 ;也可以根 据其制取方法不同分为降解法液体橡胶和聚合法 液体橡胶 。降解法是通过将固体橡胶进行降解来 制取的 ,而聚合法则是采用化学单体聚合的方法 来制取 。

在这些液体橡胶中 ,与原来通用橡胶具有同 样结构的二烯类液体橡胶 ,特别是丁二烯系 ,因原 料来源方便 , 价格便宜 ,在十多年前就被作为“未 来的橡胶 ”进行研究 。

8

现代橡胶技术

2008年第 34卷

- COOH、- CH - CH2 、- B r; (3)高反应活性 , 如 - OOH、- SH、- NCO、

- COC l、- L i、- NH2。 此外官能团的极性 、亲和性和对胶液的增粘

作用表现为 :无官能团 < - OH < - COOH , 0 官能 度 < 1官能度 < 2官能度 [ 12 ] 。正是这些特征端官 能团决定了液体橡胶性质与应用 。

环保橡胶增塑剂A1220的开发及应用

环保橡胶增塑剂A1220的开发及应用冯涛【期刊名称】《《石油炼制与化工》》【年(卷),期】2019(050)010【总页数】5页(P93-97)【关键词】环烷基油; 环保; 橡胶增塑剂; 轮胎【作者】冯涛【作者单位】中海沥青股份有限公司山东滨州256601【正文语种】中文橡胶增塑剂是橡胶加工过程中大量使用的一类助剂,能降低橡胶分子链间作用力,改善混炼工艺,增加胶料的可塑性,改善橡胶的硫化过程以及提高硫化胶的物理机械性能[1]。

随着国内外关于绿色轮胎以及橡胶增塑剂环保化的法律法规相继出台,传统的芳烃油正在逐步被环保橡胶增塑剂所取代[2-4]。

环保橡胶增塑剂具有较高的芳烃含量,不仅满足橡胶及轮胎企业的性能要求,同时也符合欧盟环保要求(苯并(a)芘最大质量分数不超过1 μg/g,8种芳烃最大质量分数不超过10 μg/g)[5]。

随着人们对环保要求的日益提高,对环保橡胶增塑剂需求量不断扩大。

我国于2016年发布了GB/T 33322—2016《橡胶增塑剂芳香基矿物油》国家标准,按照运动黏度和芳碳率将产品分为A0709,A1004,A1020,A1220,A1426,A1820,A2530七大类[6]。

其中A1220要求在100 ℃时运动黏度为16~26 mm2/s、芳碳率不小于12%。

该产品运动黏度适中,在稠环芳烃满足欧盟环保要求的同时保证较高的芳碳率,应用范围广。

以下将介绍橡胶增塑剂A1220产品的开发,并对其在丁苯橡胶、子午线轮胎胎面胶中的应用性能进行评价。

1 实验1.1 试验原料试验原料为中海油渤海湾SZ36-1原油减压馏分油,主要性质见表1。

表1 中海油SZ36-1原油减压馏分油理化性质项目数据密度(20℃)∕(kg·m-3)956.5运动黏度(100℃)∕(mm2·s-1)23.1凝点∕℃-6闪点(开口)∕℃232酸值∕(mgKOH·g-1)3.2结构族组成,% CA21.2 CN39.1CP39.7w(PCA),%9.6w(BaP)∕(μg·g-1)8.2w(PAHs)∕(μg·g-1)138.5注:CA,CN,CP分别表示芳碳率、环烷碳率和烷基碳率;PCA为稠环芳烃;BaP 为苯并(a)芘;PAHs为8种多环芳烃的总称。

隐藏在身边的塑化剂.ppt

食品安全重于泰山,关系到广大人民的切身利益,并且食品安不安全和社会的稳定息息相关。 政府有关部门之间责任不明确,各个部门之间相互推托,法规要更改,要求和事件相关的部门接到举报等信息,能够积极的调查。

*

第一我们大家要有防范意识,多关注与食品相关的信息,多观察了解、发现问题。 其次我们要勇于承担监督的责任和义务,发现问题尽快向有关部门反映情况,都要有从众心理,认为大家不说我也不说,反正大家都吃亏。 再次多了解法律法规,防止处理问题不当对自己造成伤害,多掌握技术手段,以免在以后的工作中给自己带来不便。

பைடு நூலகம் *

增塑剂的作用机理是增塑剂分子插入到聚合物分子链之间,削弱了聚合物分子链间的应力,结果增加了聚合物分子链的移动性、降低了聚合物分子链的结晶度,从而使聚合物的塑性增加,也就是对抗塑化作用的主要因素聚合物分子链间的应力和聚合物的分子链的结晶度,而他们则取决于聚合物的化学结构和物理结构。主要由以下因素决定 。 1.范德华力 范德华力是物质的聚集态中分子与分子间存在着的一种较弱的引力。范德华力包括色散力、诱导力和取向力。范德华力的作用范围只有几个埃。 2. 氢键 含有—OH基或—NH—基团的分子,如聚酰胺、聚乙烯醇、纤维素等,在分子间、有时在分子内部都能形成氢键。 3. 空间有规结构的聚合物的分子链适当的条件下能够结晶,即链状分子从卷的和杂乱的状态变成紧密折叠成行的有规则状态。

*

样品处理: 以饮料为例,使用固相萃取方法处理样品如下: 1、 固相萃取柱:HyperSep C8(3ml/200mg); 2、 活化:5mL 二氯甲烷,5mL 甲醇,5mL 纯净水; 3、 上样:20mL饮料样品,减压过柱,流速<5ml/min;上样后,抽干SPE柱5min; 4、 清洗:3mL 5%甲醇水溶液;

橡胶增塑剂

• 2.极性增塑剂的作用机理 • 极性增塑剂增塑极性橡胶时,极性的增塑剂 低分子的极性部分定向地排列于橡胶大分子 的极性部位,对大分子链段起包围阻隔作用, 从而增加了大分子链段之间的距离,减小了 大分子间相互作用力,增大了大分子链段的 运动性,从而提高了橡胶的塑性。

• ΔTg=kn

• • • •

• 二.煤焦油增塑剂 • 主要品种有:煤焦油、古马隆、煤沥青和RX-80 树脂。与橡胶的相容性好,并能提高橡胶的耐老 化性。其中最常使用的是古马隆树脂,它既是增 塑剂,又增粘剂,特别适合于合成橡胶。 • 1.煤焦油 • 黑色粘稠状液体,有臭味、污染性,易混入胶料, 能溶解硫黄,防止喷霜,能提高制品的耐老化性, 增加SBR的粘着性。

•

青春时代是一个短 暂的美梦,当你醒来时, 它早已消失得无影无踪。

•

这是一个特别的 日子,多少人从这里走 向了成功。它也属于你, 属于一个积极、上进的 你。

橡胶增塑剂

§5.1 橡胶增塑剂及分类

• 一.橡胶增塑剂的概念

• 增塑剂又称为软化剂,是指能够降低橡胶分子

链间的作用力,改善加工工艺性能,并能提高胶 料的某些物理机械性能,降低成本的一类低分子 量化合物。 • 软化剂多来源于天然物质,常用于非极性橡胶; 增塑剂多为合成产品,多用于极性橡胶和塑料。

• 3.操作油对橡胶加工性能的影响 • (1)对混炼的影响 • 橡胶对油的吸收速度与油的组成、粘度、混炼条 件有关。但油用量多,使炭黑在橡胶中的分散性 变差,必须分批加。加入油,可减小生热、降低 能耗。 • (2)对压出的影响 • 胶料中加入适量的油,可使胶料软化,压出半成 品表面光滑、压出膨胀小,压出速度快。 • (3)对硫化的影响 • 随着胶料中油类填充量的增加,硫化速度有减缓 的倾向。 • 含芳烃油多的操作油,可加速硫化的作用。

液体橡胶在轮胎配方中的应用

籁

3 在 高炭 黑用 量 配 方 中 的性 能

爬

大量 的炭 黑 (CB)和 酚 醛 树 脂 用 于 三 角胶 胶 料 中 .以实 现 高 硬 度 和 高 贮 存 模 量 (E ),从 而 提 高轮 胎转 向稳 定性 。但 由于 加 入大 量 CB使 胶 料 具 有 高 门 尼 粘 度 ,降 低 加 工 性 能 ,并 且 增 塑 剂 的 使 用也 会 受到 限制 ,因 为 它会 降 低 硬 度 和 贮存 模 量 。 因 此 ,三 角 胶 芯 胶 料 需 要 能 保 持 橡 胶 刚 度 的 增 塑 剂 。

图 3 LIR-50的增 塑 效 果

日

曼

^

自

LIR一50用 量 ,份 图 4 CB 的 分 散 性 与 25℃ 下 E 之 间 的 关 系

田 凸 _

-

照 芒

拉 断伸 长 率 ,% 图 5 CB的 分 散 性 与 E 的关 系 (25 ̄C)

2

橡 胶 参 考 资 料

2018年

液 体 橡 胶 在 轮 胎 配 方 中 的 应 用

田 玉 坤 编 译

增 塑 剂 是 橡 胶 和 粘 合 剂 工 业 的 重 要 组 分 之 于具 有这 些特性 。我 们称 其为 “反应性 增 塑剂 ”。

一 。 增 塑 剂 用 于 降 低 硬 度 ,提 高 加 工 性 能 ,降 低 原

液体橡胶详细介绍

液体橡胶详细介绍液体橡胶一般是指在常温下为粘稠状的流动性液体,经过适当的化学反应,可形成三维网状结构,而和普通硫化胶具有类似物理机械性能的物质。

从加工方面来说,其特点是能借助某种硫化方法(即扩链、交联,亦或两者并举)进行硫化,并可进行浇铸或用泵输送注入模型来制造弹性制品。

液体橡胶和固体橡胶相比,一般分子量较低,大约在2000~1000之间,属预聚物.在常温下是流动的液体,为浇注型弹性体,成型加工方便,加工工艺易于实现机械化、连续化和自动化,可减轻劳动强度和改善作业环境.一、分类品种与固体橡胶一样,根据液体橡胶主链结构的不同,可按下述类别来分成不同系列;聚硫橡胶系、硅橡胶系、聚氨酯橡胶系、二烯类橡胶系.前三者第一章中已经述及。

二烯系液体橡胶主要有液体丁二烯橡胶、液体丁苯橡胶、液体丁腈橡胶、液体氯丁二烯橡胶等.液体橡胶通常是一些在分子未端或分子内部有活性官能基的较低分子量的预聚物,随着接入官能基的位置不同,液体橡胶又可分为三种。

一种是活性官能团在主链呈无规分布,即所谓在分子结构内带官能团者,称为非遥爪型液体橡胶;第二种是活性官能团处于分子链两端;再有一种既带中间官能团又带端基官能团。

后两种称为遥爪型液体橡胶.非遥爪型液体橡胶只通过中间基团的反应形成交联,故自由末端多,定伸强度低,耐疲劳性差。

遥爪型液体橡胶可通过活性官能团时扩链和交联反应,获得一种没有分子末端的闭合交联网,而与固体硫化胶结构类似,从而在物理机械性能和用途方面能与固体硫化胶相匹敌。

因此成为目前研究的重点,并且着重研究将二烯类遥爪型液体橡胶用于一般橡胶制品,包括浇注轮胎。

在遥爪型液体橡胶中,又因引入的活性官能团的不同,可得出一系列不同品种的液体橡胶。

活性端基可以有羟基、羧基、硫醇基、氨基、环氧基、异氰酸酯基、烯基、溴基等.几种带官能团的二烯类液体橡胶的特征和性质见表2—1。

二、液体橡胶的结构从分子设计角度看,为了满足液体橡胶在室温下具有流动性,经化学反应能形成空间网状结构,并具有与固体硫化胶相同特性的要求,必须在结构上满足下列条件:1、交联点间的分子链应具有较大的柔曲性,分子结构中支链要少,1,4—结构含量多.2、预聚分子链端应具有适当官能团,以便进行链增长或交联。

橡胶、增塑剂、溶剂的溶解度参数

橡胶、增塑剂、溶剂的溶解度参数橡胶、增塑剂、溶剂是化工领域中常见的化学品,它们在工业生产中扮演着重要的角色。

而这些化学品的溶解度参数对于工业生产过程中的溶解反应、溶解速度以及产品质量等方面有着重要的影响。

本文将从橡胶、增塑剂、溶剂的定义和特性、溶解度参数的测定方法、以及应用场景等方面展开论述,以帮助读者更深入地理解这些化学品。

一、橡胶、增塑剂、溶剂的定义和特性1.橡胶是一种高分子化合物,具有良好的弹性和耐磨性,因此在制作胶鞋、轮胎、密封圈等产品中被广泛应用。

橡胶的主要成分是聚异戊二烯,还含有少量的天然橡胶及其它添加剂。

2.增塑剂是一种能够增加塑料柔韧性、延展性和耐热性的化学品。

增塑剂通常与塑料树脂混合使用,可以提高塑料的加工性能,同时也能增加塑料的透明度和抗冲击性。

3.溶剂是一种可用于溶解其他物质的化学品,能够在其中形成均匀的混合物。

溶剂通常用于溶解涂料、胶粘剂、印刷油墨和清洗剂等产品中,是化工生产中不可或缺的重要原料。

二、溶解度参数的测定方法1.橡胶的溶解度参数通常通过比表面积法、双抽提法和体积法来测定。

其中比表面积法是通过测定单位质量或单位体积的橡胶在某种溶剂中的溶解度来确定橡胶的溶解度参数。

2.增塑剂的溶解度参数通常通过溶解度测定仪、溶解度仪或红外光谱法等来进行测定。

这些方法能够准确地确定增塑剂在不同溶剂中的溶解度参数,为工业生产中的配方设计提供了重要的参考依据。

3.溶剂的溶解度参数通常通过密度法、折射率法、气相色谱法或色谱法等来进行测定。

这些方法可以检测出溶剂在不同温度和压力下的溶解度参数,为工业生产中的溶解反应过程提供了重要的数据支持。

三、橡胶、增塑剂、溶剂的应用场景1.橡胶的应用场景包括轮胎制作、胶鞋生产、密封圈制作和橡胶管道生产等。

在这些应用场景中,橡胶的溶解度参数对于材料的挤出成型、硫化处理和产品性能等方面有着重要的影响。

2.增塑剂的应用场景包括PVC树脂、聚乙烯、聚丙烯等塑料制品的生产过程中。

橡胶制品用增塑剂详解

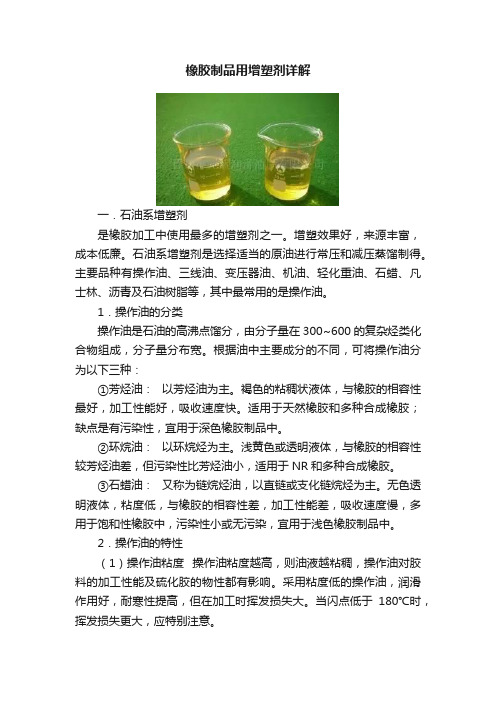

橡胶制品用增塑剂详解一.石油系增塑剂是橡胶加工中使用最多的增塑剂之一。

增塑效果好,来源丰富,成本低廉。

石油系增塑剂是选择适当的原油进行常压和减压蒸馏制得。

主要品种有操作油、三线油、变压器油、机油、轻化重油、石蜡、凡士林、沥青及石油树脂等,其中最常用的是操作油。

1.操作油的分类操作油是石油的高沸点馏分,由分子量在300~600的复杂烃类化合物组成,分子量分布宽。

根据油中主要成分的不同,可将操作油分为以下三种:①芳烃油:以芳烃油为主。

褐色的粘稠状液体,与橡胶的相容性最好,加工性能好,吸收速度快。

适用于天然橡胶和多种合成橡胶;缺点是有污染性,宜用于深色橡胶制品中。

②环烷油:以环烷烃为主。

浅黄色或透明液体,与橡胶的相容性较芳烃油差,但污染性比芳烃油小,适用于NR和多种合成橡胶。

③石蜡油:又称为链烷烃油,以直链或支化链烷烃为主。

无色透明液体,粘度低,与橡胶的相容性差,加工性能差,吸收速度慢,多用于饱和性橡胶中,污染性小或无污染,宜用于浅色橡胶制品中。

2.操作油的特性(1)操作油粘度操作油粘度越高,则油液越粘稠,操作油对胶料的加工性能及硫化胶的物性都有影响。

采用粘度低的操作油,润滑作用好,耐寒性提高,但在加工时挥发损失大。

当闪点低于180℃时,挥发损失更大,应特别注意。

操作油的粘度与温度有很大关系。

在低温下粘度更高,所以油的性质对硫化胶的低温性能有很大的影响,采用低温下粘度(在-18℃的运动粘度)变化较小的油,能使硫化胶的低温性能得到改善。

高芳烃油的粘度对温度的依赖性比烷烃油大。

操作油的粘度与硫化胶的生热有关,使用高粘度油的橡胶制品生热就高。

在相同粘度的情况下,芳香类油的生热低。

拉伸强度和伸长率随油粘度的提高而有所增大,曲挠性变好,但定伸应力变小。

相同粘度的油,如以等体积加入,则芳香类油比饱和的油能得到更高的伸长率。

2)相对密度在石油工业中通常是测定60℃下的相对密度。

当橡胶制品按重量出售时橡胶加工油的相对密度就十分重要。

增塑剂

一般来说,DINP的销售指标如同下列的描述:

Diisononyl phthalate

项目指标优级品一级品合格品

轻微气味酯含量,%≥ 99.5 99.0 99.0

分子量,418Βιβλιοθήκη 6密度(20°c),g/cm3 0.973-0.977

DOA:基本信息

己二酸二辛酯,缩写词为DOA,又称己二酸二(2-乙基己)酯,英文名为Dioctyl adipate

分子式为C22H42O4,相对分子质量为370.24,CAS No.【123-79-5】

物理性质

淡黄色之无色澄清透明液体。微有气味。相对密度(d25/4)0.922。凝固点-75℃,熔点-67.8°C,沸点214°C(0.67KPa),闪点(开杯)196°C,折射率(n20D)1.4474,粘度(20°C)13.7mPa.S。不溶于水,但挥发性较大,耐水性、耐迁移性和电绝缘性较差,溶于甲醇、乙醇、乙醚、丙酮、醋酸、氯仿、乙酸乙酯、汽油、甲苯、矿物油、植物油等有机溶剂。微溶于乙二醇。

熔点(℃):-55

沸点(℃):248(1.20kPa)

相对密度(水=1):0.91

相对蒸气密度(空气=1):14.7

饱和蒸气压(kPa):1.20(248℃)

溶解性:不溶于水,溶于醇、醚、酮、芳香烃、脂肪烃等有机溶剂。部分溶于某些胺类和多元醇。可与聚氯乙烯、氯乙烯共聚物、乙基纤维素、聚苯乙烯、聚甲基丙烯酸甲酯及合成橡胶等相容。

CAS No.:80-43-3

主要用途

主要用作天然橡胶、合成橡胶的硫化剂,聚合反应的引发剂,还可用作聚乙烯树脂交联剂。交联的聚乙烯用作电缆绝缘材料,不仅具有优良的绝缘性和加工性能,而且可提高其耐热性,100份聚乙烯使用硫化剂DCP2.4份。硫化剂DCP可使乙烯-醋酸乙烯共聚物(EVA)泡沫材料形成细微均匀的泡孔,同时提高制品的耐热性和耐候性。另外,还用作不饱和聚酯的固化交联剂。

含氟液体橡胶

含氟液体橡胶王崇州一、日本信越公司的液体氟弹性体(SHIN-ETSV-SIFEL系列)1、SHIN-ETSV-SIFEL系列含氟液体橡胶结构:它是一种主链含有全氟醚结构,SIFEL的基本聚台物是所谓的硅烷交联氟油,可在150℃加工,并具有优良耐油、耐溶剂、耐低温性能的氟橡胶。

2、SHIN-ETSV-SIFEL系列含氟液体橡胶性质SIFEL具有是氟系聚合物的特性如不可燃性,耐油、耐化学品性,耐热性,低透湿性。

此外,SIFEL还有如下的特性:液状或糊状施工作业性良好,在低温、短时间内固化,优良的低温性。

优良的耐溶剂性,优良的耐胺性,优良的耐水蒸汽性,优良的电绝缘性。

能显现这些优良特性的不仅源于聚合物链中导入了硅,而且还因为与一般的氟橡胶聚合骨架是碳一碳键结合的直链状不同。

SIFEL基本聚合物主骨架是古更柔软的氧原子的聚醚。

3、SHIN-ETSV-SIFEL系列含氟液体橡胶制品的应用(1)成形材料汽车、飞机、半导体用成型体(2)粘合剂:汽车用电子器件用粘合密封剂(3)灌封凝胶:电子设备用保护剂(4)涂布剂:表面改性剂二、道康宁公司F-LSR新型液体氟硅橡胶1、F-LSR新型液体氟硅橡胶基本结构2、F-LSR新型液体氟硅橡胶的性质( 1)物理机械性能( 拉伸强度、撕裂强度) 高;( 2) 低温弹性和高温稳定性良好;( 3) 耐非极性烃类燃油、机油和溶剂性优良;( 4) 耐流体介质能力强;( 5) 即使未经二段硫化也具有良好的力学性能和低的压缩永久变形;( 6) 加工性能与二甲基液体硅橡胶相似, 不需特殊的设备;( 7)粘度低, 可采用更多模腔的模具进行加工;( 8) 生产效率高, 周期短;( 9) 与标准LSR 相比, F-LSR的储存期更长;( 10) 复合模压性能好, 能够很容易地与塑料制品进行整体结构的一次性复合模压。

2、F-LSR新型液体氟硅橡胶的应用F-LSR 以其优良的物性和加工性能, 同时采用标准的液体注射模压工艺, 可高效率地生产尺寸精度高、无飞边、使用可靠性更优的汽车用氟硅橡胶制品。

液体橡胶的种类_用途和需求趋势

液体橡胶的种类_用途和需求趋势液体橡胶是一种具有高弹性、抗拉强度和耐磨性的弹性体材料。

它是由橡胶分子在合适的溶剂中形成的颗粒状胶体悬浮液,可以通过化学交联、热交联、紫外线交联等方法得到可固化的弹性体材料。

液体橡胶在很多领域都有广泛的应用,需求也不断增长。

1.聚丁二烯液体橡胶:聚丁二烯液体橡胶以聚合物化学结构为基础,具有很高的拉伸强度和耐磨性能。

它通常用于制作轮胎、密封材料和工业橡胶制品等。

2.丙烯酸酯液体橡胶:丙烯酸酯液体橡胶以丙烯酸酯共聚物为基础,具有高弹性和耐老化性能。

它常被用于制作密封材料、涂料和粘合剂等。

3.乳液液体橡胶:乳液液体橡胶是一种水性胶体悬浮液,由乳液聚合法制备而成。

它可以形成具有高弹性和耐磨性的薄膜,广泛应用于涂料、纺织品和纸张等领域。

液体橡胶在各个领域都有广泛的应用,具体包括以下几个方面:1.汽车工业:液体橡胶被广泛用于汽车轮胎、密封件、悬挂系统和减震器等部件的制造。

它具有高弹性和耐磨性,可以提高汽车的安全性和舒适性。

2.建筑工业:液体橡胶可以用于制作防水涂料、密封胶和粘合剂等建筑材料。

它具有良好的耐候性和耐化学性能,可以保护建筑物,延长其使用寿命。

3.医疗器械:液体橡胶可以用于制作医疗器械的密封件、接头和管道等部件。

它具有良好的生物相容性和耐化学性能,可以确保医疗器械的安全和可靠性。

4.电子工业:液体橡胶可以用于制作电子元件的密封件、绝缘材料和振动吸收器等部件。

它具有优异的绝缘性能和耐高温性能,可以保证电子设备的性能稳定和可靠性。

1.环保性能要求提高:随着人们对环境保护的重视程度提高,液体橡胶在制造过程中的环保性能要求也越来越高。

未来液体橡胶的发展将更加注重使用环境友好的原材料和工艺,减少对环境的污染。

2.多功能性要求增加:随着科技的进步和需求的多样化,液体橡胶的使用要求也将越来越多样化。

未来的液体橡胶将越来越注重多功能材料的研发和制造,以满足不同领域的需求。

3.高性能要求提升:液体橡胶作为一种高性能材料,在各个领域都有广泛应用。

生物基液体橡胶在轮胎中的应用研究

生物基液体橡胶在轮胎中的应用研究赵冬梅编译摘要:可乐丽液体橡胶是一系列低分子量的聚二烯烃类材料,在轮胎橡胶部件配方中替代橡胶加工油类增塑剂使用,可以有效改善混炼胶的加工性能。

液体橡胶的分子结构特点,决定了其能够与固体橡胶发生共硫化反应,所以,有别于普通增塑剂,不会发生迁移或者喷霜现象,并且能保持或者改善橡胶部件应有的力学性能和动态粘弹性,延长轮胎的使用寿命。

关键词:液体橡胶;增塑剂;轮胎;加工性能1 前言增塑剂是橡胶和胶粘剂行业非常关键的配合剂组分。

使用增塑剂的主要目的是降低材料或制品的硬度,改善半成品材料的加工性能,以及降低原材料成本。

但是,添加普通的增塑剂会对材料的某些力学性能产生不利影响。

而且,随着时间推移,制品中的增塑剂会出现缓慢挥发释放或者迁移渗出的现象,导致力学性能变差,制品表面有污迹,影响美观。

因为涉及到污染环境和危害人类健康的问题,邻苯二甲酸酯类增塑剂和芳烃油等在制品中作为增塑剂使用,将会受到法规限制。

可乐丽液体橡胶(KLR)作为增塑剂使用,可以与固体橡胶共硫化,所以KLR不可能出现类似于喷霜或者挥发的问题。

正因如此,我们预测KLR作为一种环境友好型的增塑剂,具有潜在的广阔发展应用前景。

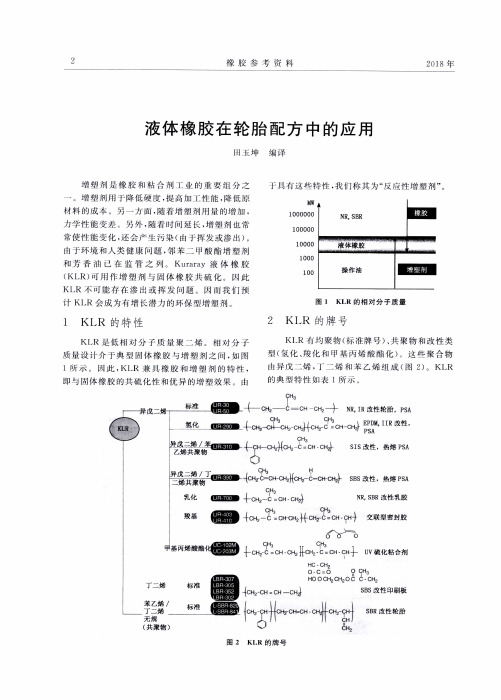

2 液体橡胶的特性KLR是一种低分子量的聚二烯烃类材料,如图1所示,其分子量设计位于典型的固体橡胶和增塑剂之间,因此,KLR具有橡胶和增塑剂两重特性,既可以与固体橡胶共硫化,还具有优异的增塑效果。

正因为液体橡胶拥有这样的特性,我们将其称为“反应性”增塑剂。

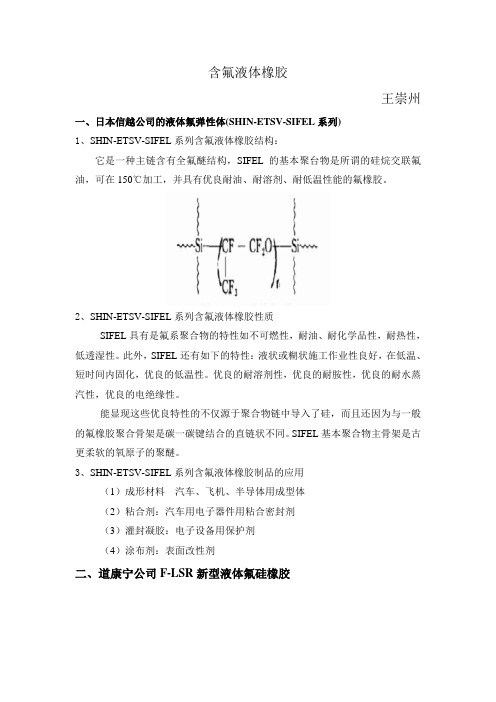

图1 液体橡胶与固体橡胶和增塑剂的分子量对比3 液体橡胶的分类KLR的大分子组成单体主要有异戊二烯(Ip)、丁二烯(Bd)和苯乙烯(St),组成的大分子结构类型有三种,如图2所示,分别是均聚物、共聚物和改性聚合物结构。

其中聚异戊二烯和聚丁二烯的均聚物以及苯乙烯/丁二烯无规共聚物是普通型液体橡胶,改性聚合物的结构划分为加氢改性、羧基改性和甲基丙烯酸改性等多种形式。

橡胶增塑剂用途

橡胶增塑剂用途橡胶增塑剂是一种用于改善橡胶材料性能的化学添加剂。

它可以增加橡胶的柔软度、延展性和可塑性。

橡胶增塑剂被广泛应用于橡胶制品的生产过程中,以提高产品的质量和性能。

下面将具体介绍橡胶增塑剂的用途。

橡胶增塑剂在汽车行业中有着重要的应用。

在汽车制造过程中,橡胶被广泛用于轮胎、密封件、橡胶管等部件的制造。

橡胶增塑剂能够使橡胶材料更加柔软,提高其耐磨性和耐老化性能,从而延长汽车零部件的使用寿命。

此外,橡胶增塑剂还可以增加橡胶制品的耐油性和耐温性,使其能够在恶劣的工作环境下正常运作。

橡胶增塑剂在建筑行业中也有广泛的应用。

在建筑工程中,橡胶被广泛用于防水材料的制造。

橡胶增塑剂能够提高橡胶材料的柔软度和可塑性,使其更容易与其他材料结合,从而提高防水材料的粘结强度和耐久性。

同时,橡胶增塑剂还可以提高防水材料的抗拉强度和耐撕裂性能,使其能够更好地抵抗外部环境的侵蚀。

橡胶增塑剂还广泛应用于医疗行业。

在医疗器械的制造过程中,橡胶被广泛用于制造医疗胶管、医用手套等产品。

橡胶增塑剂能够使橡胶材料更加柔软和舒适,从而提高医疗器械的使用体验。

同时,橡胶增塑剂还可以提高医疗器械的耐化学腐蚀性能,确保其在使用过程中不会释放有害物质,保障患者的健康安全。

除此之外,橡胶增塑剂还被广泛应用于日常生活中的各个领域。

例如,在家居用品的制造过程中,橡胶增塑剂能够提高产品的柔软度和舒适度,使其更适合人们的使用需求。

在体育用品的制造过程中,橡胶增塑剂能够提高产品的弹性和耐磨性,提高运动员的使用体验。

在电子产品的制造过程中,橡胶增塑剂能够提高产品的密封性和耐温性,保护电子设备的正常运行。

橡胶增塑剂在各个领域都有着广泛的应用。

它能够提高橡胶制品的柔软度、延展性和可塑性,改善产品的质量和性能。

无论是汽车行业、建筑行业还是医疗行业,橡胶增塑剂都发挥着重要的作用,为各行各业提供了优质的橡胶制品。

随着科技的不断进步和人们对产品性能要求的提高,橡胶增塑剂的用途还将不断拓展和创新,为人们的生活带来更多的便利和舒适。

橡胶行业不用再找了,超全的橡胶增塑剂知识汇总

橡胶行业不用再找了,超全的橡胶增塑剂知识汇总橡胶增塑剂及分类一.橡胶增塑剂的概念增塑剂又称为软化剂,是指能够降低橡胶分子链间的作用力,改善加工工艺性能,并能提高胶料的物理机械性能,降低成本的一类低分子量化合物。

过去习惯上根据应用范围不同分为软化剂和增塑剂。

软化剂多来源于天然物质,常用于非极性橡胶;增塑剂多为合成产品,多用于极性合成橡胶和塑料中。

目前由于所起的作用相同,统称为增塑剂。

二.增塑剂的作用1.改善橡胶的加工工艺性能:通过降低分子间作用力,使粉末状配合剂更好地与生胶浸润并分散均匀,改善混炼工艺;通过增加胶料的可塑性、流动性、粘着性改善压延、压出、成型工艺。

2.改善橡胶的某些物理机械性能:降低制品的硬度、定伸应力、提高硫化胶的弹性、耐寒性、降低生热等。

3.降低成本:价格低、耗能省。

三.增塑剂的分类1.根据作用机理分:物理增塑剂:增塑分子进入橡胶分子内,增大分子间距、减弱分子间作用力,分子链易滑动。

化学增塑剂:又称塑解剂,通过力化学作用,使橡胶大分子断链,增加可塑性。

大部分为芳香族硫酚的衍生物如2-萘硫酚、二甲苯基硫酚、五氯硫酚等。

2.按来源分:①石油系增塑剂②煤焦油系增塑剂③松油系增塑剂④脂肪油系增塑剂⑤合成增塑剂四.对增塑剂的要求增塑效果好,用量少,吸收速度快;与橡胶的相容性好,挥发性小、不迁移、耐寒性好,耐水、耐油、溶剂;电绝缘性好,耐燃性好,无色、无毒、无臭,价廉易得。

橡胶增塑原理及增塑效果表征一.橡胶增塑的方法提高橡胶可塑性的方法主要有以下三种:1.物理增塑法:加入物理增塑剂2.化学增塑法:化学塑解剂3.机械增塑法:通过机械剪切作用,提高可塑性。

可单独应用,与前两种方法一起使用时,效果更好。

二.增塑剂与橡胶的相容性1.增塑剂与橡胶的相容性相容性是指两种不同的物质混合时形成均相体系的能力。

相容性好,两种物质形成均相体系的能力强。

橡胶与增塑剂的相容性很重要,若相容性差,增塑剂则会从橡胶中喷出,甚至难于混合、加工。

丁腈橡胶

液体丁腈橡胶(LNBR)产品简介:液体丁腈系列(LNBR)是新型低分子液体增韧、增塑剂及橡胶软化剂。

液体丁腈是在丁腈橡胶的基础上研制的一种粘性液体橡胶。

呈微黄色,透明,无味。

液体丁腈功能:反应性增塑剂&软化剂。

产品性能介绍:从“增塑剂”来讲,液体丁腈是具有增塑剂功能的高分子量的橡胶。

在橡胶硫化过程中液体丁腈是“可硫化”的(可与硫磺或过氧化物进行共同硫化)。

从“操作助剂”来讲,液体丁腈是具有软化剂功能的物理及化学改质剂。

可改进橡胶以下性能:1)改进加工操作性(胶料的流动性;低硬度橡胶的挺性;高硬度橡胶的柔性;橡胶加工时的自粘性等);2)提高低硬度橡胶制品的物理性能及加工性能;3)当与白碳黑或粘土一起使用时可改进机械性能;4)当使用LXNBR时可改进与金属材料,玻璃材料间的粘着力;5) 与NBR;CR;ACM;FKM;CSM;ECO; SBR等并用可进行共硫化;6) 在制品中无迁移及制品在溶剂中无抽出,提高了制品耐老化及耐化学性能.产品用途:液体丁腈可广泛应用于PVC树脂、SBS/ABS等热塑性弹性体及丁腈橡胶、丙烯酸酯橡胶、氟橡胶、氢化丁腈橡胶、氯丁橡胶等特种橡胶方面。

(1)聚氯乙烯树脂(PVC)增塑改性剂用液体增塑剂(XNBR)在可替代邻苯二甲酸二辛酯/二丁酯、葵二酸二辛酯、已二酸二辛脂及固体增塑剂粉末丁腈橡胶的同时还可改进PVC的耐寒性、耐热/光/老化性能、耐油性能、提高制品的回弹性、抗冲击性及制品的表面成型效果,并可改善制品中的增塑剂易迁移性。

可生产:电线/电缆材料、汽车仪表盘、汽车保险杠、塑料薄膜、灌溉用水龙、矿用输送带心、制鞋行业、刹车片行业等。

(2)增塑剂由于液体橡胶增塑剂(XNBR)与其它橡胶的相溶性好,在橡胶中不易被溶剂抽出,故可作不抽出性专用增塑剂。

制作印刷辊时,用液体丁腈橡胶代替黑白油膏或二辛酯作软化剂时,可提高胶辊加工工艺性能及制品的强力、伸长和回弹性,还可改进胶辊使用性能和印刷质量。

生物基液体橡胶的轮胎应用研究

生物基液体橡胶的轮胎应用研究刘婷婷㊀编译㊀㊀增塑剂是橡胶与粘合剂产业中很重要的组分.一方面,增塑剂常用来降低硬度,提高加工性能,降低原料成本.另一方面,机械性能随着增塑剂含量的增加而变差.另外,由于挥发或渗出,增塑剂会引起性能随着时间的变化并产生污染.甚至邻苯二甲酸酯类及芳香油类增塑剂可能会由于环境和人类健康方面的问题而受到监管.K u r a Gr a y 液体橡胶(K L R )是一种可以与固体橡胶共硫化的增塑剂.因此,K L R 不会像其他增塑剂一样存在如渗出和挥发的问题.因此,我们希望K L R在环境友好增塑剂方面具有增长潜力.图1㊀K L R 分子量1㊀K u r a r a y 液体橡胶的特性K L R 是一种低分子量的聚二烯.分子量介于固体橡胶和增塑剂之间,如图1所示,K L R 因此具有固体橡胶和增塑剂的双重特性,即既能够与固体橡胶共硫化也具备出色的增塑能力.由于上述特性,我们将K L R 称为反应型增塑剂 .2㊀K L R 的分类K L R 目前有均聚物㊁共聚物及改性聚合物(氢化㊁羧基化和丙烯酸酯化).上述几类聚合物由异戊二烯㊁丁二烯㊁苯乙烯组成.K L R 的典型性质列于表1.3㊀在高炭黑含量配方中对性能的影响为了达到高硬度和高储存模量从而提高轮胎的操纵稳定性,在三角胶芯胶料中应用了大量的炭黑和酚醛树脂.然而,混入大量炭黑后导致的高门尼粘度令橡胶加工性能变差,增塑剂因其会降低硬度和储存模量而用量受到限制.因此,目前需要一种在三角胶芯胶料中能够保持橡胶刚度的增塑剂.表1㊀液体橡胶基本性质名称结构分子量T g ,ħL I R G50聚异戊二烯54000-63L B R G300聚丁二烯44000-95L B R G305聚丁二烯26000-95L B R G307聚丁二烯8000-95表2㊀高C B 含量配方原料1234天然橡胶(S T R200)100959085L I R G50051015N 330炭黑70707070T D A E 5555Z n O5555硬脂酸2222防老剂6C 11111防老剂R D21111酚醛树脂310101010硫化剂H D O T 2044444促进剂N S 51.71.71.71.7HMT611111)N G(1,3G二甲基丁基)GN ᶄG苯基对苯二胺;2)2,2,4G三甲基G1,2G二氢喹啉聚合体;3)腰果籽油改性酚醛树脂;4)20%油处理的不溶性硫黄;5)N G叔丁基G2G苯并噻唑次磺酰胺;6)六亚甲基四胺如表2所示,将L I R G50混入三角胶芯胶料中.首先,在M i x t r o nB B GL 1800密炼机中混炼5.5m i n ,之后在8ᵡ开炼机上出片,并冷却至环境温度.第二步,将硫化剂在1.25m i n 内加入到B B 密炼机中,再在8ᵡ开炼机上出成3m m 厚的胶片.在160ħ下模压25m i n 制备2m m 厚的硫化试片.发现加入大量炭黑后混炼变得很困难,然而,5~15份L I RG50替代天然橡胶后可改善加工性能,降低门尼粘度,减少用电量(图3).另外,最多10份L I RG50可有效提高硫化胶在25ħ时的储存模量.炭黑分散仪观察到10份L I RG50能够提高炭黑分散,该结果与储存模量Eᶄ相一致.图2㊀K L R分类图3㊀L I RG50的增塑效果图4㊀25ħ时C B分散与Eᶄ的关系在配方1中,由于酚醛树脂很难分散在高门尼粘度和低极性的天然橡胶/炭黑体系中,炭黑与酚醛树脂形成了大尺寸的聚集体.机理可能是液体异戊二烯橡胶先粘附到炭黑表面,湿润后的炭黑提高了在天然橡胶中的分散,同时降低了门尼粘度,这更好地促进了炭黑和酚醛树脂的分散.采用5或10份的L I RG50时,能够保持拉伸强度.但加入15份L I RG50会降低伸长率(图5).因此,10份L I RG50可达到最好的增塑性能㊁高模量和机械性能.4㊀用作冬季轮胎胶料的软化剂为了减小冬季轮胎胎面-20ħ下模量Eᶄ,软化剂是一个很重要的组分;因为低温下较低的Eᶄ提高了轮胎与在冰面上的抓着性.然而,在公路上大部分轮胎使用过程中软化剂会迁移或渗出.这就导致了胎面逐步硬化,冰路面抓着性能下降.因此,预计不渗出的软化剂能够延长轮胎寿命.图5㊀25ħ下的拉伸性能图6㊀迁移测试装置表3㊀冬季轮胎配方配方1234天然橡胶30303030S GS B R70707070T D A E20101010L B R G307-10--L B R G305--10-L B R G300---10N 220炭黑10101010白炭黑60606060硅烷偶联剂(S i G75)4.84.84.84.8Z n O3333硬脂酸2222防老剂6C12.52.52.52.5石蜡1.51.51.51.5硫黄1.51.51.51.5促进剂T B T GN20.50.50.50.5促进剂D M 30.450.450.450.45促进剂C Z40.550.550.550.551)N G(1,3G二甲基丁基)GN ᶄG苯基对苯二胺;2)2,2,4G三甲基G1,2G二氢喹啉聚合体;3)N G叔丁基G2G苯并噻唑次磺酰胺;4)1,3G二苯胍表4㊀不同L B R 配方性能配方1234增塑剂T D A E L B R G307L B R G305L B R G300门尼粘度㊀M L 1+4,130ħ48.347.948.549.1门尼焦烧时间(130ħ)㊀t 5,m i n 29.524.624.523.5㊀t 35,m i n 39.233.834.331.6硫化曲线(160ħ)㊀t 90,m i n 17.215.715.015.1㊀D I N 磨耗指数100112113106机械性能㊀H s (A 类)58585961㊀拉断伸长率,%607635641630㊀拉伸强度,M P a22.822.222.322.7㊀M 1001.681.651.721.8㊀M 3007.897.377.387.76动态粘弹性(25ħ)㊀E ᶄ/5.0%4.564.555.025.19㊀t a n δ/5.0%0.1800.2000.2190.221图7㊀迁移实验结果将液体丁二烯橡胶(L B R )与N R ㊁S GS B R ㊁白炭黑㊁C B 以及硫化剂用B B GL 1800密炼机和8ᵡ开炼机混炼,配方列于表3.性能测试所得结果列于表4.L B R 提高了橡胶耐磨性,同时保持了拉伸性能,并且增塑能力与T D E A 相同.如图6所示,将硫化试片(75m mˑ45m mˑ2m m )放在不含增塑剂的N R /C B (100/40)的硫化胶片之间,放置500g 砝码.测试装置放置于70ħ试验腔中.20天后,观察到配方1胶料质量损失8.2%;然而配方2~4中胶片由于L B R 共交联的作用,质量损失仅为4.1%.这一现象证实了冰路面抓着力性能的长期可靠性.在70ħ下经历20天迁移测试之前和之后的-20ħ下模量E ᶄ区别如图8所示.由于T D A E 的迁移性,配方1胶料变硬,但是在迁移测试后L B R 仍然保持了低模量E ᶄ,而L B R-307由于其较少迁移和低T g(-95ħ)在实验前后均表现出最低模量.图8㊀迁移实验前后E ᶄ变化图9㊀反式βG法呢烯表5㊀液体法呢烯橡胶的典型性能产品名称L F R G107分子量135000道尔顿T g-71ħ熔体粘度(38ħ)69P as 密度0.90外观粘稠液体表6㊀增塑剂列表类别产品说明T g ,ħ液体橡胶法呢烯(L F R G107)-71树脂C 5脂族烃46油T D A E-505㊀生物基液体橡胶K u r a r a y 公司与A m y r i s 生物科技有限公司是合作伙伴.A m y r i s 公司利用其工业生物技术平台将植物糖转化为反式GβG法呢烯.图9所示为法呢烯共轭丁二烯头部基团,反式GβG法呢烯能够通过阴离子㊁自由基㊁阳离子以及配位反应聚合.图9还示出了反式GβG法呢烯与现有从石油提取的单体如异戊二烯和丁二烯的不同之处.长链支化的链端使材料具有较低的粘度和反应活性.表7㊀T B R 轮胎胎面胶配方配方质量,份天然橡胶(S T R 20)100增塑剂2,4,6N 220炭黑45Z n O 3.5硬酯酸2硫黄1.5防老剂N S 11.2防老剂6C 21防老剂R D311)N G叔丁基G2G苯并噻唑次磺酰胺;2)N G(1,3G二甲基丁基)GN ᶄG苯基对苯二胺;3)2,2,4G三甲基G1,2G二氢喹啉聚合体图10㊀门尼粘度M L 1+4图11㊀动态机械性能分析图12㊀甲苯萃取的增塑剂表8㊀性能汇总实验编号12345678910增塑剂无T D A E石油树脂L F R G107含量0份2份4份6份2份4份6份2份4份6份门尼粘度,M L 1+4(130ħ)54.151.447.645.951.348.745.850.447.444.9门尼焦烧时间(130ħ)㊀t 5,m i n 20.320.321.122.021.121.522.621.120.120.4㊀t 35,m i n 22.822.923.824.923.924.125.323.923.023.3硫化曲线(155ħ)㊀t 10,m i n 3.93.94.14.24.14.24.34.14.14.1㊀t 90,m i n 6.46.56.76.86.86.97.06.76.76.7㊀M L ,N m 0.250.240.230.220.240.220.210.240.230.22㊀MH ,N m 1.511.451.391.331.441.371.301.461.411.37机械性能㊀H s (A 类)65656463656463656463㊀拉断伸长率,%538556560577548553581552545541㊀拉伸强度,M P a 33.633.332.732.833.332.732.833.432.431.9㊀M 501.581.491.401.331.511.421.391.501.421.37㊀M 1003.032.852.632.502.892.682.612.832.672.58㊀M 30016.015.013.913.115.314.313.615.014.314.0动态粘弹性(25ħ)㊀E ᶄ,M P a 5.675.435.124.975.555.405.235.455.255.03㊀t a n δ0.1710.1690.1730.1810.1820.1900.1970.1690.1610.161㊀㊀合作期间,K u r a r a y 公司开发的第一代产品是液体法呢烯橡胶(L F R G107),其基本性质见表5.这一产品代表了K u r a r a y 现有液体橡胶产品包括基于如异戊二烯和丁二烯及苯乙烯单体种类的扩张.作为K L R 产品的单体时,反式GβG法呢烯由于其独特的分子结构而能够将典型的性能区间和应用范围扩展到现有K L R 系列之外.L F R 试验的第一个应用是作为轮胎配方中的增塑剂,其中,L F R 显示出独特性的良好性能.目前已经观察到的一些性能优点包括降低轮胎的油迁移㊁较好的加工性能㊁较低的滚动阻力和较好的低温性能.在卡车与客车轮胎胎面中常用烃类树脂而不是操作油,以减少迁移;然而,由于树脂的T g 比操作油的T g 高,所以树脂使橡胶胶料的t a n δ峰值向更高的温度处偏移.因而降低了T B R 的燃油效率.研究对比了L F R G70与烃类树脂和操作油.L F R G107㊁烃类树脂㊁操作油(表6)与N R ㊁C B 及硫化剂在B B GL 1800密炼机及8ᵡ开炼机上混炼,配方见表7,性能列于表8.图10为各种胶料在130ħ下的门尼粘度比较.相比于无任何增塑剂的胶料,L F R G107显著降低粘度并且略微超出了T D A E 或碳氢树脂胶料的降幅.加工过程中这种粘度降低使胶料更容易加工.用于T B R 胎面胶时,L F R 还具有独特的粘弹性能.当烃类树脂添加剂的量从2份增加到6份时,相比于添加T D A E 的胶料t a n δ显著增加.然而,加入6份时,L F R G107与烃类树脂相比能够使t a n δ降低18%.此外,L F R G107同时保持其他性能,如硫化速度㊁硬度㊁拉伸强度及伸长率(表8).这些基本的物理特性使轮胎具有较低的滚动阻力而不会损失耐久性.降低t a n δ值可提高燃油效率.法呢烯提供了一种生产具有较好性能轮胎的独特方法,例如较低的滚动阻力却保持了其他性能,例如轮胎耐久性等.除了这些性能之外,L F R G107用于胶料时可抽出物较少(如图12),延长了轮胎的使用寿命.降低从轮胎中增塑剂的迁移同样有助于改善环境,因为这些材料在驾驶期间不断渗出污染空气或渗入地下水中.6㊀结论相较于传统操作油,K u r a r a y 液体橡胶(K L R )可以为不同轮胎配方提供不同性质.液体异戊二烯橡胶可为三角胶芯胶料提供高硬度,而液体异戊二烯橡胶拥有出色的冰面抓着力,同时延长了冬季轮胎使用寿命.最后,液体法呢烯橡胶可提供较低滚动阻力.总之,K L R 可用作多功能助剂,并非仅仅用来提高加工性能.参考文献:1㊀K e iH i r a t a 等,R u b b e rW o r l d ,V o l .256,N o .6(2017),50~55。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

© 1994-2009 China Academic Journal Electronic Publishing House. All rights reserved.

Vol1 35 No1 6 ·82 ·

化 工 新 型 材 料 N EW C H EMICAL MA TERIAL S

第 35 卷第 6 期 2007 年 6 月

NCM 产品介绍

新型橡胶增塑剂( 液体橡胶) 介绍 ———L IR( 液体异戊二烯)

杨 达

(上海和氏璧化工有限公司 ,上海 20023)

L IR 对于加工和节约成本还具有以下优点 : (1) L IR 是浇铸型弹性体 ,加工工艺易于实现机械化 、连 续化和自动化 ,可减轻劳动强度和改善作业环境 (பைடு நூலகம்力化) ; (2) 加工设备和模型的投资减少 (减少设备投资) ;

(3) 节约辅助费用 (例如在压出成型时 ,动力费用仅相当 于软质聚氯乙烯压出时的 1/ 6) (节能 、节省资源) 。

(6) 用作汽车保险杠 为提高汽车的安全性 ,一部分欧美 汽车上装设了吸收冲击的橡胶制保险杠 ,分别用三元乙丙橡 胶 、聚氨酯进行注射成型 ,但由于在包括模型在内的设备投资 以及低温下吸收冲击性能方面有问题 ,还有待研究解决 。二 烯类液体橡胶在寒冷地区 ( - 30 ℃) 仍有吸收冲击的效果 。

表 1 L IR 的牌号

类型

牌号

功能团 共聚单体 分子量

标准型

L IR230 L IR250

29 ,000 47 ,000

羧化型

L IR2403 L IR2410

- COO H - COO H

25 ,000

氢化型

L IR2290 L IR2200

25 ,000

共聚物型

L IR2390 L IR2310

(3) 密封材料 用作密封材料和嵌缝材料是 L IR 的独特 应用领域之一 。常用于汽车和建筑方面 ,大多是在室外使用 , 二烯类液体橡胶具有良好的粘着 、耐水和耐热性 。

(4) 电绝缘材料 电绝缘材料特别是封装和反浸材料 ,过去 广泛使用环氧树脂 ,但在耐冷热周期性变化 、耐冲击性方面存 在问题 ,美国正在转用二烯类液体橡胶 ,日本也有向这方面转 化的趋势 。

以 L IR230 、L IR250 为例 ,作为天然橡胶混合物的添加剂 , L IR 可降低天然橡胶的门尼黏度 、减少混合的次数 、缩短混合 的时间 、提高挤出的效率 。

与其他液体橡胶和加工油相比 ,添加 L IR ,橡胶硫化后 : 拉伸强度提高 (图略) ;伸长率提高 (图略) ;硬度提高 (图略) ; 被苯的抽取率降低 (图略) 。

3 液体橡胶应用领域

(1) 橡胶工业 (轮胎 ,辊子 , 胶带 , 胶管 , 鞋) 添加 L IR 可改善固体橡胶的加工性 ,在物理机械性能方面可提高撕裂 强度和伸长率 ,可改进伸强度和压缩永久变形 ,但伸长率降 低 ,硫化胶一般较硬 。有研究表明在全钢子午线轮胎胎面基 部胶中使用 L IR250 ,胶料的工艺性能明显改善 ,加工安全性 好 。硫化胶的回弹值增大 , IR HD 硬度和定伸应力减小 ,耐疲 劳性能 、耐热氧老化性能和动态性能明显提高 ,L IR250 可以等 量替代酚醛类增粘树脂用于提高粘合强度 ,且不影响其它性 能 。L IR250 对天然橡胶 ( N R) / 顺丁橡胶 (BR) 混炼胶的混炼 特性和硫化胶常规力学性能的研究表明 ,L IR250 能有效地降 低混炼时的能耗 、最大功率和平衡功率 ,并能提高 NR/ BR 硫 化胶的定伸模量 、硬度 ,断裂伸长率有所降低 ,而对其它力学 性能影响不大 。(2) 粘合剂 用作胶粘剂是 L IR 应用最早 ,也 是其最适宜的用途 。其特点是不使用溶剂 ,可在常温常压下 使用 。可用于异种橡胶间的粘合及橡胶制品的修补 。

丁二烯 笨二烯

30 ,000 30 ,000

紫外线交联型

U C2203 U C2102

异丁烯酰基

25 ,000

2 L IR 的特性

L IR 具有以下聚合物特征 : (1) 低分子量 →反应性增塑剂 (可硫化) ,加入 L IR 有利于炭黑在橡胶中的分散 ,这也是使 N R/ BR 体系综合性能得以提高的主要原因之一 ; (2) 低玻璃 化温度 →低温 ,具有与橡胶一样的性质 ; (3) 无色 , 透明 ,无味 , 无残留的卤素 。

(5) 用作树脂改性材料 L IR 用作树脂的改性材料已经 实用化 ,常用于改进聚氯乙烯树脂 、环氧树脂 、不饱和聚酯树 脂以及聚氨酯树脂的性能 。可使用丁腈型 、羧端基系 、马来酸 衍生物以及羟端基系液体橡胶 。聚氨酯树脂中掺用羟端基二 烯类液体橡胶后 ,可改进其低温脆性 、永久伸长及水解性等 。

L IR (液体异戊二烯橡胶) 是一种应用到橡胶里的“反应性 增塑剂”。它能与硫磺 ,过氧化物一起使用 ,使 N R , SBR ,BR 和 EPDM 等固体橡胶进行共交联 。该产品是由 L IR 全球产 能最大日本株式会社可乐丽公司制造 。

1 L IR 聚合物分子构成

L IR 是由异戊二烯与阴离子活性聚合构成 。玻璃化转变 温度 ( Tg) 为 - 63 ℃。L IR 的牌号见表 1 :