电子产品生产流程图知识分享

手机生产流程介绍熟悉PPT课件

•此过程是将手机配件如充电器、数据线、说明书、电池、耳机等手机使用必需的配件装到一个特制的盒子里,并且还要在盒子外面贴一个彩盒标 签,该标签上也打印有一个IMEI号与盒内所装手机的芯片里写入的号码是对应的。

SMT流程简介-回流焊

回流焊就是将已经贴好片的PCB板通过传送带将其送进一 个事先设定好温度的炉堂里(即回流炉),板子经过炉堂 时锡膏将会受热熔化达到焊接效果。

手机生产流程—软件下载

手机要实现诸如通话、短信、摄像等各 种功能除了有硬件支持外还要有配套的 软件,就像对电脑的裸机进行系统安装 。这就是软件下载。即用电脑、数据线 或下载治具将配套的软件下载安装到手 机主板。

主机天线

主要取决于手机天线,

因此每一款手机都会有

天线,天线也因手机结

构的不同而各式各样,

一般分为内置和外置,

现在多为内置式,天线

的固定方式一样也分为

主板固定和壳体定位。

从机天线

此外还有一些装饰件 的装配,滑盖机还有副 板安装等。

手机生产流程

--组装之外壳装配

将测试OK的主板装到壳体内,就成为一台 机头成品,手机壳体也跟据外形的不同, 结构也有很大的不同,大体上直板机有前 壳、中壳、后壳、电池盖等,滑盖机、翻 盖机则分别有ABCD四个壳件和滑轨等几 个主要部分。装配过程要依壳体设计有一 定的顺序,各部分衔接良好,装配到位最 后打上各部位需要的固定螺丝钉,一台机 头就装好了。

手机生产流程—校准综测 •组装的开始往往是选焊接一些人机对话器件,如LCD(即显示屏)、喇叭、听筒、麦克风、键盘、马达等,这些要视各种手机的外形不同结构不

电子行业生产工艺流程【100页超详细】

2、影响印刷质量的四大要素

Squeegee

Solder paste

Stencil

PCB

五、印刷工艺

四大要素之一 :刮刀

刮刀(Squeegee)的结构

拖裙形刮刀

刮板边缘应该锋利和直线。 刮板压力低造成遗漏和粗糙 的边缘,而刮板压力高或很 软的刮板将引起斑点状的印 刷,甚至可能损坏刮板和模 板或丝网。

元件引脚成形有利于提高装配质

量和生产效率,使安装到印制板上的

元器件美观

元器件引线的弯曲成形要求

⑴ 引线弯曲的最小半径不得小于引线直径的 2倍,不能“打死弯”;

⑵ 引线弯曲处距离元器件本体至少在2mm以

上,绝对不能从引线的根部开始弯折。

《IPC-A-610D》对THT线路板组装质量要求 1) 引脚成形

在机械传送机构带动下,使已贴装有待焊元器件的PCB以 设定速度通过设定温度工作区,采用外部热源,加温已经事 先涂敷在PCB焊盘与被连接对象引脚或电极之间的焊料,使 其通过预热、升温、熔化、冷却等过程,最终达到PCB焊盘 与被连接对象引脚或电极之间牢固、可靠的焊接。

再流焊炉的主要组成: 计算机控制系统、红外加热与热风加热系统、PCB传动装置、 内循环制冷及助焊剂回收系统、氮气流量控制及氮气分析系统等。 可独立设置和控制的温度区的个数,温度控制精度、升降温速 度、温度加热效果和温场均匀性等是再流焊设备的主要性能指标。

再流焊炉根据加热的方法不 同,有红外再流焊、热风再流焊、 红外热风再流焊、汽相再流焊等 多种类型。由于红外热风再流焊 吸收和融合了红外再流焊与热风 再流焊的优点,具有加热效果好、 温场均匀等特点,目前在SMT组 装系统中使用的比例越来越大。

再流焊后

通过重新溶化预先分配到印制板焊盘上的膏状软钎焊料,实现表面组装 元件焊端或引脚与印制板焊盘之间机械与电器连接的软钎焊

SMT详细流程图图示

解读步骤2

识别流程图中的各个符号和元素,了解它们 代表的含义和作用。

解读步骤4

对整个流程进行总结和归纳,形成对流程的 整体认识,并评估其合理性和优缺点。

03 SMT流程详解

流程准备阶段

确定生产需求

根据客户订单和产品规格,确 定生产需求,包括产品数量、

型号、规格等。

制定生产计划

根据生产需求,制定详细的 SMT生产计划,包括生产排程 、物料需求、设备配置等。

对SMT生产线上的设备进行维护 和清洁,确保设备的长期稳定运 行。

04 SMT流程优化建议

提升流程效率

自动化设备

采用自动化设备,如自动 贴片机、自动检测设备等, 提高生产效率。

优化生产线布局

合理安排生产线布局,减 少物料搬运距离,降低生 产时间。

引入智能管理系统

通过引入智能管理系统, 实时监控生产进度,优化 生产计划,提高生产效率。

降低流程成本

减少物料浪费

优化物料管理,减少物料损耗和浪费,降低生产 成本。

降低人工成本

通过自动化设备替代人工操作,降低人工成本。

提高设备利用率

合理安排设备使用计划,提高设备利用率,降低 生产成本。

提升流程质量

严格质量控制

建立完善的质量控制体系,确保每个生产环节的质量可控。

引入质量检测设备

采用先进的质量检测设备,提高产品质量检测的准确性和可靠性。

回流焊接

将贴装好的PCB板通过回流焊炉进行 焊接,使元件与PCB板牢固连接。

质量检测

对焊接完成的PCB板进行质量检测, 包括目视检查、功能测试等,确保产 品质量。

流程结束阶段

01

产品包装

根据客户要求,对合格的PCB板 进行包装,确保产品在运输过程 中不受损坏。

SMT车间生产工艺流程图

SMT车间生产工艺流程图一、引言SMT(表面贴装技术)是一种电子组装技术,通过将电子元件直接贴装在印刷电路板(PCB)上,实现电子设备的制造。

本文将详细介绍SMT车间的生产工艺流程图,包括从原材料准备到最终产品的生产过程。

二、工艺流程图概述SMT车间生产工艺流程图主要分为以下几个步骤:原材料准备、印刷、贴装、回流焊接、检验、包装等。

三、原材料准备1. 原材料采购:根据生产计划,采购所需的电子元件、PCB板等原材料,并确保其质量符合要求。

2. 原材料入库:将采购的原材料送入仓库,进行分类、标记和储存,确保易于管理和使用。

四、印刷1. PCB准备:从仓库中取出所需的PCB板,进行表面清洁和检查,确保其无损坏和污染。

2. 膏料印刷:将膏料通过印刷机均匀地涂在PCB板上,确保膏料的厚度和位置准确。

3. 贴附钢网:将钢网覆盖在印刷好膏料的PCB板上,以控制膏料的厚度和均匀性。

五、贴装1. 自动贴片机:将电子元件从料盘中取出,并通过自动贴片机将其精确地贴装在PCB板上。

2. 人工贴片:对于一些特殊的电子元件,无法通过自动贴片机完成,需要由工人手工进行贴装。

六、回流焊接1. 进入回流焊接炉:将已完成贴装的PCB板送入回流焊接炉中,通过高温加热,使电子元件与PCB板上的焊接膏料熔化并连接在一起。

2. 冷却和固化:焊接完成后,PCB板进入冷却区域,使焊接点迅速冷却和固化,确保焊接的牢固性和可靠性。

七、检验1. 外观检查:对焊接完成的PCB板进行外观检查,确保没有焊接不良、漏焊、错位等缺陷。

2. 电气测试:通过专用测试设备对PCB板进行电气测试,检测电子元件的连接和功能是否正常。

八、包装1. 清洁和除静电处理:对通过检验的PCB板进行清洁和除静电处理,以防止静电对电子元件的损害。

2. 包装和标记:将PCB板进行适当的包装,标明产品型号、批次号等信息,以便后续的存储和交付。

九、总结本文详细介绍了SMT车间的生产工艺流程图,包括原材料准备、印刷、贴装、回流焊接、检验和包装等步骤。

电子厂生产流程认识PPT课件

震动测试

跌落测试

拉力测试

大型拉力测试

小型拉力测试

高温高湿与冷热冲击机

冷热冲击测试机

温度差:一般-40至+135度之间 斜率:一般为10度/秒 时间:视产品而定,24小时左右; 测试完成后还须进行: 功能及外观的检测; 关键元件或焊点进行切片分析

高温高湿测试机

一般为85度温度&85%湿度条件 具体时间根据不同产品自定

接地测试原理:

在待测产品的接地点(或输入插口的 接地触点)与产品的外壳或金属部份 之间测量电压降。 由电流和该电压降计算出电阻; 该电阻值不应超过0.1Ω。 可检测出如下相关安全问题:

• 接地点螺丝未锁紧; • 接地线径太小; 1. 接地线断路等。

四. 可靠性实验 & 分析介绍

震动 & 跌落测试

包装、入库

包装箱堆放在栈板上待入库

自动封箱机

二. 系统组装介绍

组装流程图

前置加工

组装

开机测试 功能测试

试机/老化

开箱检验包装装箱

外观检验 外观擦拭

贴标签

仅供参考

系统生产线-1

皮带式流水线生产

细胞式(Cell)生产

系统生产线-2

阻挡定位滚轮

板式流水线生产

(通常用于较大型系统产品)

升降 & 旋转支架

FQC

NG

修理 Rework/Repair

入库 Stock

前置作业:贴条码标签(Barcode Label)

SFIS (Shop Floor Information System)系统, 利用条码标签来确保每一个生产工序被确 实执行, 并可做实时生产数据管理分析, 事 后的问题追踪与反馈。

电子厂流程图

准备

追踪

OK

OK

制作内部SOP

机器造成

来料不良

反馈工程

反馈当班领班

人员造成不良 反馈责任单位

生产实施 出货计划

新机种首片测试 增 加

程式有误 BOM.材料有误

反馈工程

反馈工程

机器调试

反馈工艺组

NG 效果确认

OK 结案

不良区分 轻重

增设工站 处理

分区包装

OK 程式调整 电话联络客户

工艺确认

客户回文

投入生产 按回文内容生产

计划PMC

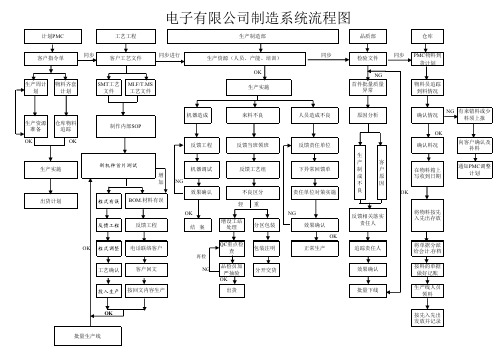

电子有限公司制造系统流程图

工艺工程

生产制造部

品质部

仓库

客户指令单

同步

客户工艺文件

同步进行

生产周计 物料齐套

划

计划

SMT工艺 MI.F/T.MS

文件

工艺文件

生产资源(人员、产能、培训) OK

生产实施

同步Leabharlann 检验文件同步 PMC物料到 货计划

NG

首件批量质量 异常

物料员追踪 到料情况

生产资源 仓库物料

通知PMC调整 计划

OK

将物料按先 入先出存放

将单据分派 给会计.存档

按料的单据 做好记账

生产线人员 领料

按先入先出 发放并记录

再检 NG

QC重点检 查

品检员加 严抽验

OK

出货

包装注明 分开交货

下异常回馈单

责任单位对策实施

NG 效果确认 OK 正常生产

原因分析

生

产

客

制

户

成

原

不

因

良

反馈相关落实 责任人

电子产品生产工艺流程备课讲稿

电子产品生产工艺流程接到订单订单评审SMT方产品生产总流程—►组装方―►包装方匚艺方输出给工程—►BOM研发输出方案采购购订购物料回仓订单要求订购数IQC抽检不合格入库通知采购退合格入库仓库外观检查升级测试PWB后加PWB测试内核程序烧计划安排SMT备好相关物料(1AOI测试衬「SMT贴片(3■IPQC巡检—品质检查(1—■不合格入库,计划安排合格入库计划安排组装备好组装相关物料首件物料加工处理(1IPQC巡检b不合人¥打合格1.0目的:合格合格计划安排句装首件包装备料(半□品质IPQC 巡生产(根据订单数、加工、包装难度决定)机器称重、生产工艺检验规程品质IPQC 巡 删除不要内容 品质IPQC 巡根据具体需要进行合格 4 -------产线测试―»不合格返工处软件升级机器老化不合格返工处品质QC 抽检清洁机器装袋入成品库不合格返工处合格—;、封箱f品质PA SS 入成客户验货不合格出货品质通知返工,计划安排时QA 抽 产品塑封为了规范确保产品实现过程中各个环节的检验,以确保产品达到质量要求,特制定并执行本规程。

2.0适用范围:适用本公司生产过程的工艺控制。

3.0工作程序:3.1进货检验原材料及外加工件上线之前的检验参照《来料检验规范》进行。

3.2生产过程控制及检验3.2.1 PCB(1)上线前需在烘烤箱里以100C的设定温度烘烤6小时。

(2)烘烤前PCB在烘烤箱里的摆放必须确保被烘烤后不会变弯曲。

(3)烘烤时间到后不可马上打开烤箱门,需让PCB在箱内冷却后方可取用(4)生产时PCB不可一次性从烤箱内取出,每次取用25大片。

3.2 .2印刷(1)锡膏的使用依照《锡膏管制、使用、回收规范》进行作业。

(2)印刷出来的每一片PCB需在放大镜下检查无误后方可流到下一工序(3)生产中印刷不良的PCB需清洗干净、进行烘烤后方可再次上线。

(4)印刷机作业时依照《全自动印刷机作业指导书》。

SMT车间生产工艺流程图

SMT车间生产工艺流程图一、引言SMT(Surface Mount Technology)是一种表面贴装技术,广泛应用于电子产品的创造过程中。

SMT车间是进行SMT工艺生产的关键环节,本文将详细介绍SMT车间的生产工艺流程图,以匡助读者全面了解SMT车间的生产过程。

二、SMT车间生产工艺流程图以下是SMT车间的生产工艺流程图,包括主要的生产步骤和关键环节。

1. 准备工作a. 材料准备:根据生产计划,准备所需的电子元器件、PCB板、焊接材料等。

b. 设备准备:检查和准备SMT设备,确保设备正常工作。

2. PCB板准备a. PCB板检查:对接收到的PCB板进行外观检查,确保没有损坏或者污染。

b. PCB板上锡:将PCB板放入上锡机中,进行PCB板的锡膏喷涂。

3. 贴片a. 贴片机设置:根据产品要求,设置贴片机的参数,包括贴片速度、贴片精度等。

b. 贴片机操作:将贴片机上的电子元器件按照生产计划进行安装,确保贴片的准确性和稳定性。

4. 焊接a. 回流焊接:将已贴片的PCB板放入回流焊接炉中,进行焊接过程。

控制回流焊接的温度和时间,确保焊接质量。

b. 视觉检测:通过视觉检测设备对焊接后的PCB板进行检查,以确保焊接质量和连接的可靠性。

5. 清洗a. 清洗设备设置:准备清洗设备,设置清洗参数,如清洗液的温度、压力等。

b. 清洗过程:将焊接完成的PCB板放入清洗设备中,进行清洗,去除焊接过程中产生的残留物。

6. 检测和测试a. 功能测试:对焊接完成的PCB板进行功能测试,确保产品符合规格和要求。

b. 电气测试:通过电气测试设备对PCB板进行电气性能测试,确保产品的质量和稳定性。

7. 包装和出货a. 包装:根据客户的要求,对焊接完成的PCB板进行包装,确保产品在运输过程中不受损。

b. 出货:将包装完成的产品进行分类、标记,并安排发货,确保及时交付给客户。

三、结论SMT车间生产工艺流程图详细介绍了SMT车间的生产过程,从准备工作到最终的包装和出货环节,每一个步骤都有其重要性和必要性。

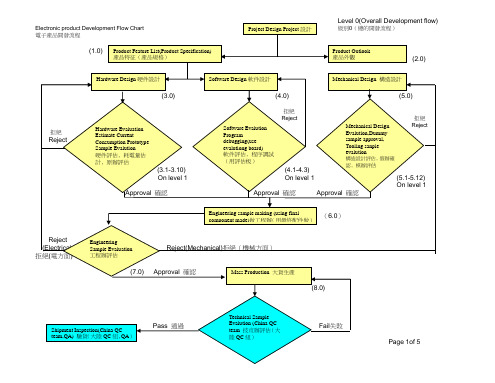

电子产品开发流程图

014:《小批量试产通知单》

试产评审

总经理、技术总监、销售部、生产部、采购部、品管部、项目组、财务部

1、试产完成按照《试产评审报告》要求的内容各部门共同进行评审;

2、评审通过后《受控文件清单》所列全部技术资料由文控负责人进行受控并按照《受控文件发放登记表》的权限进行发放和登记;

电子产品研发流程图

市场调查

销售部

销售部根据市场调查和用户建议填写《新产品开发建议书》立项评审

技术总监、项目小组

技术总监成立小组对《新产品开发建议书》进行立项前的准备和组织立项评审,并填写《新产品立项评审报告》,由总经理审批。

002:《新产品立项评审报告》

设计策划

006:《设计评审报告》

设计制作样机

项目小组

1、项目负责人根据《设计评审报告》确认的方案组织项目小组进行设计、制作样机;

2、样机完成后项目小组进行内部验证:指标测试、老化实验和跌落实验等;

3、内部验证样机符合《设计评审报告》确认的方案后,项目负责人根据《设计输出文件清单》规定的内容进行审查和输出。输出文件由技术总监保存,样机交由品管部进行验证确认。

019:《工程变更通知单》

批量生产

生产部

完善工艺文件,制作各种生产用夹具,批量生产。

3、评审通过后财务部可根据《设计评审报告》制定的奖金和提成方案进行发放。

015:《试产评审报告》

016:《受控文件清单》

017:《受控文件发放登记表》

信息反馈

销售部

收集客户意见及建议,组织项目组开会分析,形成改进决议并填写《工程变更申请单》

018:《工程变更申请单》

产品改进

研发部

项目负责人根据改进决议进行产品改进设计和验证并发放《工程变更通知单》

电子产品开发流程图

Tooling sample Evaluation 模辦的評估

Reject 拒絕

Approval確認

Return to Level 0 Mass productiong (8.0) 返回到級別 0 大貨生產

Page 4 of 5

Engineering sample making (using final components made) (Refer to flow chart 6.0) Engineering sample evaluation procedure. (Refer to flow chart 7.0) Mass production. (Refer to flow chart 8.0) 工程辦制做(用最終配件制做)(參考流程圖6.0)

Binary file generation by IC MFG for MCU masking IC MFG 產生的二進位文件用于 MCU masking

MCU ES delivery (AND) Risk-order delivery MCU ES 交貨(和)Risk-定單交貨

Level 1(Software Design Flow) 級別1(軟件設計流程)

工程辦評估程序(參考流程圖7.0) 大貨生產(參考流程圖8.0)

Engineering Sample Evaluation 工程辦評估

(7.0)

Level 1(Engineering Sample Evaluation Flow 級別1(工程辦評估流程)

Internal Testing for electrical(FE) 內部電子方面測試

(4.1)

Difference 不同

Compare both Binary file(SDH&IC MFG) 比較兩個二進位的 文件(SDH&IC MFG)

电子产品设计生产工艺流程课件

5.2 电子产品整机生产工艺流程

5.2.3 整机总装工艺

5.1 新产品研制

•5.1 新产品研制

市场调研与 可行性预测

→

选题

→ 确定指标

→ 预设计 → 仿真与实验 → 修 改

勇于开始,才能找到成 功的路

→ 画原理图 → 工艺设计 → 生成PCB图

→ 印制板制作 → 制作样机 → 试生产

→

鉴定

正式批量

→

生产

电子产品研制的一般过程

返回

5.2 电子产品整机生产工艺流程

种,参见下、右图。

勇于开始,才能找到成 功的路

5.2 电子产品整机生产工艺流程

•5.2.2 印制电路板的装配工艺

2. 元器件安装注意事项

⑴ 元器件插好后,有弯头的要根据要求处

理好(参见下图),所有弯脚的弯折方向都应

与铜箔走线方向相同。

勇于开始,才能找到成 功的路

A≥2 mm;R≥2d (d为引线直径

5.2 电子产品整机生产工艺流程

5.2.2 印制电路板装配的工艺

3. 印刷板组装工艺流程 1) 手工装配工艺流程 手工装配方式分为:

手工独立插装:主要用于产品样机试制阶 段或小批量生产。

流水线手工插装:主要用于批量产品的生 产。

5.2 电子产品整机生产工艺流程

5.2.2 印制电路板的装配工艺

⑴ 手工独立插装

一人完成一块印制电路板上全部元器件的 插装及焊接等工作程序的装配方式。

电子产品生产工艺

1电子产品工艺工作流程图2方案论证阶段的工艺工作3工程设计阶段的工艺工作4设计定型阶段的工艺工作5生产定型阶段的工艺工作2电子产品制造工艺技术2.1电子产品制造工艺技术的种类对电子产品制造来讲,工艺技术有很多种,工厂生产规模、设备、技术力量和生产产品的不同,工艺技术种类也不同。

以下简要介绍几种一般工艺技术。

1.机械加工工艺电子产品很多结构件是通过机械加工而成的,机械类工艺包括车、钳、刨、铣、镗、磨、插齿、冷作、铸造、锻打、冲裁、挤压、引伸、滚齿、轧丝等。

其主要功能是改变材料的几何形状,使之满足产品的装配连接。

2.表面加工工艺表面加工包括刷丝、抛光、印刷、油漆、电镀、氧化、铭牌制作等工艺。

其主要功能是提高表面装饰性,使产品具有新颖感,同时也起到防腐抗蚀的作用。

3.连接工艺电子设备在生产制造中有许多连接方法,实现电气连接的工艺主要是焊接(手工和机器焊接)。

除焊接外,压接、绕接、胶接等连接工艺也越来越受到重视。

4.化学工艺化学工艺包括电镀、浸渍、灌注、三防、油漆、胶木化、助焊剂、防氧化等工艺。

其主要功能是防腐抗蚀、装饰美观等。

5.塑料工艺塑料工艺主要分为压塑、注塑及部分吹塑。

6.总装工艺总装工艺包括总装配、装联、调试、包装以及总装前的预加工工艺和胶合工艺。

7.其他工艺其他工艺包括保证质量的检验工艺、老化筛选工艺、热处理工艺、数控工艺、电火花工艺等。

1.3电子产品技术文件1.3.1工艺文件1.工艺文件的定义和作用工艺文件是工业生产部门实施生产的技术文件,它是产品加工、装配、检验的技术依据,也是生产路线、计划、调度、原材料准备、劳动力组织、定额管理、工模具管理、质量管理等的主要依据工艺文件的组成和内容应根据产品的生产性质、生产类型、生产阶段、产品的复杂程度及生产组织方式等情况而定。

成套的工艺文件必须做到正确、完整、统一和清晰。

工艺文件的主要作用如下:(1)组织生产,建立生产秩序;(2)指导技术,保证产品质量;(3)编制生产计划,考核工时定额;(4)调整劳动组织,安排物资供应;(5)工具、工装和模具管理;(6)经济核算的依据;(7)巩固工艺纪律;(8)产品转厂生产时的交换资料;(9)各厂之间可进行经验交流的依据。