火车原油储罐清洗

原油储罐机械清洗与人工清洗详细对比精选全文完整版

污水需进入沉降罐待处理

原油回收率大于98%

原油回收率低

用途

除用于罐底油泥及老化油的处理,还可用于集油坑、污油池的处理

仅用于储罐清洗后期的油水粗分离。

罐内推泥车作业与人工推铲对比

项目

液压推泥车

人工推铲

安全性

人员可在罐外遥控作业,无安全风险。

人员需进罐进行推铲、装袋作业,易造成人员中毒。

2、易产生静电,易发生爆炸事件。

保护环境

1、清洗、回收是封闭式,并可进行油水、油泥分离。

1、清洗后不可利用的沉积物多且不易处理,造成环境污染。

2、不需要额外的废物处理设施。

2、没有废物处理装置,使废物污染环境。

资源再利用

1、油回收率达90%以上

1、油回收率低。

2、回收油品质好,回收原油中几乎不含水分及固体杂质。

效率

2-3人配合作业。

工作量大,需投入20人

液压吸泥机直接将油泥送入三相离心机。

罐内油泥装入编织袋后靠人力外运。

保护环境

油泥通过管道外输,直接进行处理。

油泥在罐外堆放,靠车辆外运。

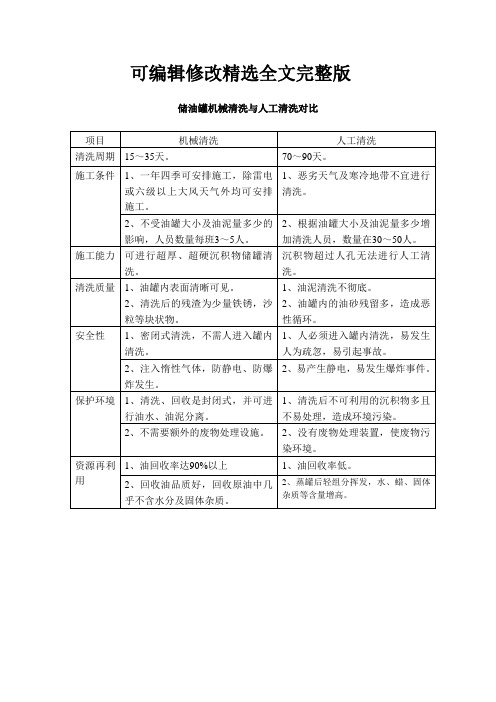

可编辑修改精选全文完整版

储油罐机械清洗与人工清洗对比

项目

机械清洗

人工清洗

清洗周期

15~35天。

70~90天。

施工条件

1、一年四季可安排施工,除雷电或六级以上大风天气外均可安排施工。

1、恶劣天气及寒冷地带不宜进行清洗。

2、不受油罐大小及油泥量多少的影响,人员数量每班3~5人。

2、根据油罐大小及油泥量多少增加清洗人员,数量在30~50人。

2、蒸罐后轻组分挥发,水、蜡、固体杂质等含量增高。

声纳淤积探测与人工检尺对比

油罐清理方案

油罐清理方案1. 引言油罐清理是指对存储油品的罐体进行清洗、排污、除垢和除油腻等处理的过程。

它是保证油罐安全、维持油品质量以及延长使用寿命的重要环节。

本文将介绍一种高效、安全、环保的油罐清理方案,旨在为油罐清理工作提供参考和指导。

2. 前期准备工作在进行油罐清理之前,需要做一些前期准备工作。

包括以下几个方面:2.1 罐内油品处理首先,需要将油罐内的油品进行排空处理。

这可以通过连接抽油管道,并利用抽油泵将油品抽出罐体。

2.2 罐外油品处理在油罐清理过程中,不可避免地会有一些油品溢出或流出罐体。

为避免对环境造成污染,需要在油罐周围铺设防油布,以便收集和处理溢出油品。

2.3 工作区域准备在清理油罐之前,需要将工作区域进行划分,并进行清理和整理。

确保工作区域的通风良好,并设置好安全警示标志。

3. 清理工具与设备油罐清理需要用到一些特定的工具和设备,包括以下几项:3.1 清洗设备清洗设备主要包括高压水枪、清洗液泵和清洗管道等。

高压水枪用于喷射高压水流进行罐内壁面清洗;清洗液泵用于将清洗液送入罐内;清洗管道用于将清洗液和污物排出罐体。

3.2 安全防护装备在进行油罐清理时,需要佩戴防护眼镜、防护手套、呼吸器等安全防护装备,确保人员安全。

3.3 其他工具还需要准备一些常见的工具,如扳手、铁锤、刷子等,以应对不同情况下的操作需求。

4. 清洗步骤下面是油罐清理的一般步骤:4.1 罐内油渣清理首先,使用清洗设备中的高压水枪,对罐内壁面进行清洗。

将高压水枪喷射到罐内的油渣上,使其软化,并通过清洗管道将油渣排出罐体。

反复清洗,直到罐内壁面干净为止。

4.2 污物除去在清洗完罐内壁面后,使用刷子等工具将污物彻底清除。

注意不要将污物沾染到外部环境,需及时收集和处理。

4.3 清洗液处理将清洗液排出罐体后,需进行处理,以防止对环境造成污染。

将清洗液收集到专门的容器中,然后送至处理站点进行处理。

4.4 罐内干燥在清洗完罐体后,需要将其内部充分干燥。

石化行业铁路罐车清洗方法综述

铁路罐车主要应用于石油、化工、民用等液体产品的运输,石化行业的液体原料及成品基本上都是采用铁路罐车运送的,而这些液体原料大部分都是易燃易爆、有毒,难溶于水的,有的两种原料混合到一起就会发生化学反应,甚至会发生化学爆炸。

铁路罐车洗涤作为企业运输过程中是不可缺少的,主要是在三种情况下需要进行,第一种情况是这些铁路罐车按照规定,需要定期进行段修和厂修,在检修过程中需要进行动火作业,因此在检修之前需要对这些铁路罐车内部进行清洗作业;第二种情况是这些铁路罐车长期运送一种化工原料,在使用一段时间后,装载的化工产品会发生一些变化而影响产品质量,需要进行内部清洗作业;第三种情况是在化工生产过程中由于生产工艺发生变化,原来运送的化工产品不用了,这些铁路罐车需要换装其他产品,需要进行内部清洗作业。

综上所述,铁路罐车清洗工作是铁路运输企业绕不开的一项工作,迄今为止,在我国石化铁路罐车清洗行业的发展上,经历了六十年的风雨,洗涤方法也经历了从原来的风洗、普洗、特洗等简单的物理清洗方法向化学方法清洗,低压水清洗,高压水清洗方法的转变。

铁路罐车清洗的主要过程如下:铁路罐车对位,员工上车检查车内情况,进行必要的残液处理,选择洗涤方法进行洗车作业,人工进入铁路罐车内清理残渣、杂物,吹风干燥,检查验收,牵出。

基本上所有的铁路罐车清洗都需要这些过程,同时每一种洗涤方法都有相应的质量标准相对应。

风洗:就是采用吹风的方法对铁路罐车内部进行清洗的过程,这种方法一般用于铁路罐车不动火的临时性检修普洗:通过采用常温清水、热水清水浸泡、洗涤的方法,将铁路罐车内残夜、油泥、杂物清除等清除出去的洗涤方法,这种方法浪费能源,有大量污水产生,生产效率低下。

特洗:通过向铁路罐车内通入低压蒸汽的方法,将铁路罐车内的化工产品挥发出去,达到铁路罐车内不含有化工产品的过程,这种方法造成易燃易爆气体无序排放,存在安全隐患,员工直接接触这些化工产品,对身体造成危害,并且“三废”排放不达标,环境污染严重,这种方法在上世纪八十年代以前作为主要的洗车方法,被广泛应用于铁路罐车的洗涤上,现在主要作为一种辅助的洗车方法应用于铁路罐车洗涤上。

石油储运中的油罐清洗与养护

石油储运中的油罐清洗与养护油罐作为石油储运系统中的重要组成部分,在保证石油贮存安全与质量的同时,需要进行定期的清洗与养护。

本文将介绍石油储运中油罐清洗与养护的重要性、清洗方法以及养护措施。

一、清洗与养护的重要性油罐清洗与养护的重要性不容忽视。

首先,清洗可以有效去除油罐内残留的油污、沉积物和杂质,避免其对石油贮存质量的影响。

同时,清洗还能清除因沉积物引发的火灾和爆炸风险,确保油罐运行的安全性。

其次,养护措施如防腐蚀涂层的维修和更新,能够延长油罐的使用寿命,降低维护成本,并减少环境污染风险。

二、清洗方法1. 油罐内部清洗油罐内部清洗通常包括机械清洗和化学清洗两种方法。

机械清洗采用高压水枪或刷子,通过冲刷和擦拭的方式,清除油污和沉积物。

化学清洗则是使用特定的溶剂或清洗剂,可以有效分解和溶解油污,并彻底清洁油罐内部。

2. 油罐外部清洗油罐外部清洗主要目的是去除油污和杂质,以维持罐体表面的清洁。

常见的清洗方法包括高压水洗、蒸汽清洗和化学清洗。

高压水洗适用于一般污染程度的油罐表面清洗,蒸汽清洗则适用于较为严重的污染情况。

化学清洗常用于处理特殊情况下的污染,如油脂结垢或腐蚀物。

三、养护措施1. 防腐蚀措施油罐内外表面的防腐蚀涂层是维护油罐的重要手段。

定期检查罐体表面涂层是否受损,如有受损应及时修补,以提高涂层的使用寿命。

此外,还可以进行防腐蚀涂层的更新,从而保障油罐的长期使用。

2. 管道清理除了油罐本身,管道系统的清洗也是油罐清洗与养护的一部分。

管道清理主要是为了避免管道内部的积垢和油污对油品贮存的影响。

常见的管道清洗方法包括管道吹扫、高压水冲洗和化学清洗等。

3. 定期检测与维护定期检查油罐的运行状态和安全设备是否正常工作,并进行必要的维护和更换。

同时,还要定期进行罐底、罐壁和罐顶的检查和测试,确保油罐在使用过程中没有安全隐患。

总结起来,石油储运中油罐清洗与养护是确保石油贮存安全与质量的重要环节。

通过油罐的定期清洗、养护措施和管道的清理,可以确保油罐内外表面的清洁,延长油罐的使用寿命,减少安全风险,并最大限度地保护环境。

原油储罐清洗过程!

储罐清理施工方案原油储罐在使用过程中,由于生产经营需要,更换储存其他油品,需对原油储罐进行清洗。

由于原油闪点低于28度,属于一级危险品,油蒸气不仅易燃、易爆而且有毒,因此,清洗油罐是一项比较危险的作业。

储罐清洗方法有4种,即干洗法、湿洗法、蒸汽洗法和化学洗法。

而将蒸汽法与干洗法结合使用,则可达到高效、经济的目的。

一、油罐清洗作业步骤清洗作业既要保证罐内原油全部倒净,最大限度地降低在倒罐过程中原油的损耗,又要保证油罐的清洗质量,同时在倒罐与洗罐过程中要特别注意安全。

1、倒罐:就是把要清理的罐内的原油倒到另一储罐中。

2、注水加温3、打开人孔通风:停止蒸汽加温,打开油罐的人孔,采用隔爆型轴流式换气扇向油罐内通风。

4、进罐清油:①操作人员进罐前,先用隔爆型轴流换气扇在储罐人孔处通风24小时,再用测爆仪及测氧仪进行测试,确认合格后,才能进罐作业。

②进罐作业人员必须穿防静电工作服及防滑静电鞋,清油工具要选用木锹或铜制工具。

清罐过程中,现场安排专人监护,必要时进罐人员需戴防毒面具和信号绳。

进罐时间不宜过长,一般在15-20分钟,轮班作业。

同时,储罐的人孔处要用换气扇鼓风,现场应有医护人员值班。

二、洗罐操作要点1、人工清罐结束后,储罐内已基本无明显油块,此时先用锯末屑对罐壁、罐底板、加温盘及支架等彻底擦洗一遍,清出木屑后,再用棉纱蘸柴油,对以上部位再擦洗一遍。

擦洗干净后,用干净棉纱或拖把再彻底擦抹一遍,最后将罐内杂物清理干净。

2、如果有特殊要求,可用铜制工具去除局部锈蚀。

在油罐洗罐过程中,现场需配备一些消防器材,同时消防泵房要安排专人值班。

安全操作方案第一章总则为了做好油罐清洗工作保障油罐清洗人员的作业安全和身体健康,防止发生各类事故,根据“预防为主”的方针,特制定本方案。

一、操作人员作业之前,应根据分工情况对有关人员进行安全和相关操作进行岗前教育;二、作业人员进罐检查或作业时,油罐人孔外均须设专职监护人员,且一名监护人员不得同时监护两个作业点;三、安全员应加强现场的安全监查,并有权制止违章指挥和违章作业并及时报告有关领导;四、班组负责人和安全监护员应做好交接班的现场安全检查、清点人员及其工具器材等工作;第二章一般安全规定五、作业场所应确定安全距离,设置安全界标或栅栏,并应有专人负责对所设置的安全界标或栅栏进行监护;六、为了防止清罐作业人员中毒,必须做到:1.当油气浓度为该油品爆炸下限的4-40%时,进入油罐的作业人员必须佩戴隔离式防毒面具;2.当油气浓度超过该油品爆炸下限的1%并低于4%时,允许作业人员在不佩戴呼吸器具的情况下短时间进罐作业,但应佩戴防毒口罩且每次作业不应超过15分钟;同时,每工作日最多重复工作四次,时间间隔不少于1小时。

原油储罐机械清洗技术及应用

原油储罐机械清洗技术及应用摘要在石油工业中,储罐是必不可少的设备,但长期运行后会积累很多污垢和沉淀物,这些物质会导致储罐内部腐蚀和安全隐患。

因此,及时清洗储罐变得非常必要。

本文提出了一种机械清洗技术,可以高效、安全、节约成本地清洗原油储罐。

1. 原油储罐清洗的必要性原油储罐通常由一种或多种类型的原油混合物构成,这些原油混合物在储罐内长时间存放时容易形成沉积物和腐蚀。

这些积累物不仅会影响原油的品质,还会导致储罐本身的腐蚀和安全隐患。

因此,定期的储罐清洗是必不可少的。

传统的储罐清洗方法包括水冲洗、化学清洗以及手工清理等,这些方式都存在一些缺点。

水冲洗过程中,水很难进入难以清洗的角落和缝隙,可能导致残留物仍然存留在储罐中。

化学清洗的过程中,使用的化学物质会对环境造成污染,而手工清理的方式则需要消耗大量的人力,效率低下。

机械清洗技术则解决了上述问题,本文将介绍其具体过程及优势。

2. 原油储罐机械清洗技术机械清洗技术是一种高效的清洗方式,主要是通过机械设备对储罐内壁进行清洗,从而去除污垢和沉积物。

通常的机械清洗设备包括水平刮板机、旋转刮板机和高压清洗机等。

这些机械装置能够有效地清除铁锈、积垢以及其他罐内残留物。

具体来讲,机械清洗过程包括以下几个步骤:1.简单检查储罐外观和内部空气质量等情况,确保安全。

2.焊接机械臂和平台以便自上而下地对储罐进行清洗,清洗过程中,机械臂和平台将钢刷放入储罐内,通过转动钢刷完成清洗过程。

3.使用高压水枪清洗剩余杂质和残留物,确保储罐内部干净。

4.通过唧筒泵将污垢送到处理厂进行处理,以达到环保清洗的要求。

需要注意的是,机械清洗过程中需要严格把关火源,以免引发安全事故。

同时,清洗过程中如果储罐内氧气浓度过高,也会对人员造成危险。

3. 原油储罐机械清洗技术的优势相比于传统的清洗方式,机械清洗技术具有以下优势:1.高效:机械清洗技术的清洗速度非常快,通常只需要几个小时即可完成储罐的清洗任务。

清洗原油罐应急方案

清洗原油罐应急方案1. 前言原油罐清洗是一个不可避免的过程。

清洗过程中,需要严格遵守标准操作程序,加强安全防护,防止事故的发生。

本文将从原油罐清洗前准备、清洗过程以及清洗后的处理等方面进行详细说明。

2. 准备工作进行原油罐清洗前,需要做好以下准备工作:2.1. 检查设备检查清洗设备的运转状态,确保设备正常工作。

2.2. 确认清洗介质确认清洗介质的种类和数量,并进行充分的准备。

2.3. 排水准备准备好排水管道和测量工具,确保出水达标。

2.4. 清洗策略根据不同的原油罐,制定相应的清洗策略。

2.5. 应急预案制定清洗中可能出现的问题和应急处理预案,做好事故预防工作。

3. 清洗过程3.1. 罐内净化打开罐罩,排除罐内沉淀物和杂质,净化罐内环境。

3.2. 清洗介质进罐将清洗介质泵入罐内,使清洗介质充分润湿内壁,同时卷起杂质。

3.3. 油水分离将罐内介质倒出并过滤,分离油水,保留清洁介质,处理废油。

3.4. 洗涤反复进行清洗介质泵入和排出,直至罐内干净无异味。

3.5. 除残留介质使用化学试剂除去残余清洗介质,彻底清洗内壁。

3.6. 检查罐壁检查罐内壁是否干净,如有残余沉淀物需重新清洗。

4. 清洗后处理4.1. 排放清洗液按标准排放清洗排放的废液,做好环保工作。

4.2. 处理废油对废油进行专业处理,做好环保工作。

4.3. 消毒对罐内进行消毒处理,确保罐内无菌。

4.4. 封闭罐体关闭罐口,对罐内进行封闭处理。

5. 结束语清洗原油罐是一项非常重要的工作,必须严格遵守标准操作程序,细致入微地做好安全防护工作,确保清洗过程顺利进行。

同时,做好清洗后的处理工作,保证环境保护工作得到落实。

储油罐清洗安全操作规程

储油罐清洗安全操作规程储油罐是储存液体石油产品的重要设施,其正常运行对于保障石油市场供应和保护环境安全至关重要。

储油罐的清洗操作是其日常维护工作中的重要环节,正确的清洗操作能够有效保证储油罐的安全和长期使用。

本文将介绍储油罐清洗的安全操作规程,以帮助保证储油罐清洗工作的安全性和高效性。

首先,在进行储油罐清洗前,必须做好仔细的准备工作。

首先,清洗人员必须穿着符合安全要求的防护服,并检查其是否完好。

同时,需要检查清洗工具是否齐全,并确保清洗设备处于正常工作状态。

其次,清洗人员需要检查储油罐内的残留物情况以及可能存在的危险因素,例如可燃气体的存在。

如果有必要,可以在清洗前对储油罐进行适当的通风或气检操作,以确保清洗过程的安全性。

最后,清洗人员应当详细了解储油罐的结构和特点,掌握相关情况,并与其他工作人员进行沟通和协调。

其次,进行储油罐清洗时,应当注意使用合适的清洗方法。

清洗方法可以根据不同的储油罐情况选择,例如物理清洗、化学清洗或高压水清洗等。

物理清洗通常包括刮槽、刷洗和砂磨等方法,适用于一些轻度沉积物的清除。

化学清洗则使用特定的清洗剂来溶解、分解或去除罐内的污垢,适用于较为顽固的污垢。

高压水清洗则通过高压水射流来冲刷罐内的污垢,适用于一些较大面积的污垢清除。

不同的清洗方法需要根据具体情况进行选择,尽量避免对储油罐内壁造成损害。

再次,储油罐清洗过程中应当注意安全措施。

首先,在清洗过程中,清洗人员需要佩戴符合要求的个人防护装备,如安全帽、口罩、手套等。

特别是在进行化学清洗操作时,应当戴上专门的化学防护眼镜和防护服,以避免化学物质对面部和皮肤的损伤。

其次,清洗现场需要设置明显的警示标志,警示其他人员禁止靠近并采取必要的安全防护措施。

再次,储油罐的清洗应当由经过专业培训并持有相应证书的人员进行,以确保其具备相应的操作技能和安全知识。

储油罐内部的清洗作业应有两名以上工作人员同时进行,以确保工作的安全性和高效性。

储油罐清理方案

储油罐清理方案1. 引言储油罐是用来存储液体燃料或化学物质的设施。

由于使用环境、储存时间以及运输等因素的影响,储油罐内部往往会积累沉淀物和污垢,导致储油罐的效率下降,甚至存在安全隐患。

为了维护储油罐的正常运行和提高使用寿命,定期进行储油罐清理是必要的。

本文将提供一个储油罐清理方案,以确保清理工作的高效、安全和可持续性。

2. 储油罐清理前的准备工作在进行储油罐清理之前,需要进行一些准备工作以确保清理过程的顺利进行。

以下是一些重要的准备工作:2.1. 安全检查在储油罐清理之前,需要进行安全检查以确保工作区域的安全。

检查各种安全设备(如防爆设备、透风装置等),确保其正常运行。

同时,需要检查清洁人员的个人防护装备,如防护服、手套、安全帽、防毒面具等,确保其齐全并符合相关安全标准。

2.2. 罐内油料处理在清理储油罐之前,需要处理罐内的油料。

首先,将罐内的油料全部抽空,并将其储存到安全的地方。

根据油料的性质,选择合适的方式进行处理。

对于可再利用的油料,需要储存或回收起来,而不是直接废弃。

2.3. 清理工具准备准备好适用于储油罐清理的工具。

常用的清理工具包括刮板、刷子、高压清洗机等。

根据具体情况选择合适的工具,并确保其良好状态,以保证清理工作的效果和安全性。

3. 储油罐清理步骤储油罐清理一般分为几个步骤,以确保彻底清理储油罐内的污垢和沉积物。

以下是典型的储油罐清理步骤:3.1. 罐内油料残留清理使用刮板和相关工具将罐内的残留油料彻底清理干净。

这一步骤需要细心,确保所有的油料被完全清除,以避免对后续清理工作的干扰。

3.2. 高压清洗使用高压清洗机进行罐内的高压清洗。

通过喷射高压水流,将罐壁上的污垢彻底清除。

在清洗过程中,需注意工作人员的安全,并确保喷水方向和角度适当,以避免对罐壁造成损坏。

3.3. 刷洗与吸尘使用刷子和吸尘器对罐内进行刷洗和吸尘,以进一步清除残留的污垢。

刷洗时需注意力度,以免对罐壁造成损伤。

吸尘时需使用专业吸尘设备,以确保清洁效果和工作人员的健康安全。

原油储罐清洗简介

原油储罐清洗简介根据国家油罐修理规定,储罐大修问隔期限为5~7年,并且在检修或更换油品种之前必须清洗。

在20世纪90年代中期以前,油罐清洗作业都为人工清洗,不仅浪费了大量能源,而且安全无保障,还造成了环境污染。

经过我们调研,目前全国原油储罐储油能力(战略和商业)1亿吨以上,按行业规范5年的清洗周期计算,每年有2000万吨(平均5万吨/座,将有400座)以上的原油储罐需要清洗。

1 储油罐的人工清洗1998年以前大庆油田原油储罐清洗工作主要由人工完成,人工清罐存在着许多缺点,主要表现在:1)存在巨大的安全隐患人工清罐需要人员进入罐内,进行收油及擦洗等工作,罐内可燃气体浓度高,如作业环境出现意外火源或静电,易发生爆炸和火灾;有害气体浓度大,易造成人员的中毒、缺氧事故;尤其是拱顶罐,需高空作业,易发生人员高空坠落类意外伤害。

2)对环境造成严重污染和破坏人工清罐一般都会挖一个污油池,此过程极大污染了库区环境;大量的清淤工作及废弃的淤渣,造成罐区和周边地区环境污染,在油泥拉运转移的过程中会污染施工区域。

3)资源浪费带来巨大经济损失由于人工清罐时大量的罐底油无法回收,造成资源浪费和经济损失。

4)施工周期长,效率低人工清罐受储罐沉积物量、油罐大小和天气的影响很大,随着淤渣量的增加,清洗时间也较大幅度的跟着增加。

5)劳动强度高不利于员工健康人工清罐需要用人力将残油转移走并对罐内进行擦洗,作业环境极端恶劣,不符合以人为本的社会要求。

6)清洗效果差人工清罐由于受客观条件及主观人为因素限制,清洗效果无法满足生产要求,清洗后的油罐还易发生二次火灾,有爆炸风险。

2 储油罐的机械清洗人工清罐已不符合环境和发展的客观要求,淘汰人工清罐,采用新的清罐模式是历史的必然选择。

石油储罐机械清洗工艺是利用喷射清洗机将清洗介质在一定的温度、压力和流量下喷射到待清洗表面,除去表面凝结物和淤渣,并对其进行处理和回收的一种工艺方法。

2.1 消除危险。

石油储罐清理安全操作程序

石油储罐清理安全操作程序石油储罐是储存石油产品的重要设施,由于长期使用,储罐内部会积累污垢、沉淀物和腐蚀产物等,为了确保储罐的安全运行和储存油品的质量,定期清理储罐是必不可少的。

然而,石油储罐清理是一项高风险的作业,如果操作不当,可能会引发火灾、爆炸、中毒等严重事故,因此,必须严格遵循安全操作程序。

一、清理前的准备工作1、制定详细的清理方案清理方案应包括清理的步骤、方法、安全措施、应急救援预案等内容。

方案应由专业人员制定,并经过相关部门的审批。

2、储罐的隔离与排空在清理前,应将储罐与相关的管道、阀门等设备进行隔离,防止油品泄漏。

同时,将储罐内的油品排空,并进行通风换气,降低储罐内的油气浓度。

3、检测与分析使用专业的检测设备对储罐内的油气浓度、氧气含量、有毒有害气体浓度等进行检测和分析,确保作业环境安全。

4、个人防护装备的配备作业人员应配备符合标准的个人防护装备,如安全帽、防护鞋、防护手套、防毒面具等。

5、工具与设备的准备准备好清理所需的工具和设备,如高压水枪、防爆风机、清罐机器人等,并确保其性能良好、安全可靠。

二、进入储罐前的安全措施1、办理作业许可证作业前,应按照相关规定办理进入受限空间作业许可证,明确作业人员、监护人员的职责和权限。

2、安全教育培训对作业人员进行安全教育培训,使其了解作业的风险和安全注意事项,掌握应急救援知识和技能。

3、通风换气在进入储罐前,应持续进行通风换气,确保储罐内的氧气含量符合要求,油气浓度低于爆炸下限的 10%。

4、气体检测在进入储罐前 30 分钟内,再次对储罐内的气体进行检测,合格后方可进入。

5、设置监护人员在储罐外设置监护人员,监护人员应与作业人员保持有效的联系,随时观察作业人员的情况,一旦发生异常,立即采取救援措施。

三、储罐清理的操作步骤1、初步清理使用防爆工具将储罐内的大块污垢、沉淀物等清理出来,放入专用的容器中。

2、高压水枪冲洗使用高压水枪对储罐内壁进行冲洗,将附着在壁上的污垢和沉淀物冲洗掉。

储油罐清洗施工方案

储油罐清洗施工方案储油罐清洗的必要性储油罐是用于储存液体石油产品的设备,长时间使用后会积累沉淀物和杂质,影响罐内液体的质量和罐体的使用寿命。

因此,定期清洗储油罐是必要的,以确保罐内液体的质量、罐体的安全性和持久性。

清洗施工方案1. 施工前准备在进行储油罐清洗之前,首先需要进行充分的准备工作。

下面是施工准备的步骤:•打开储油罐的上部检修口,并保证其畅通无阻。

•确保施工人员具备相关的安全防护设备,如防护服、手套、安全鞋等。

2. 清罐液的准备清洗储油罐需要选择适当的清罐液,以有效清除沉积物和污染物。

根据不同的清洗需求,可以选择以下清罐液:•洗涤剂:可选择含有表面活性剂的高效洗涤剂,以分离和清除油污。

•溶剂:适用于清洗较难去除的重油、煤焦油和沥青等。

•酸碱溶液:用于溶解和清除储油罐内部的腐蚀物和结垢。

3. 清洗操作步骤步骤1:排空罐内残余液体在进行清洗之前,需要将储油罐内的残余液体排空。

可以通过以下步骤完成:•打开底部排液管道,并将液体放入合适的容器中进行处理。

•确保排放的液体经过合法的处理,以避免对环境造成污染。

步骤2:使用清罐液进行清洗清洗之前需要按照清罐液的说明书进行准备和配制,确保按照正确的比例和顺序操作。

下面是清洗步骤:1.将清罐液倒入储油罐中,确保覆盖罐内的所有表面。

2.使用洗刷、喷枪或高压水枪等工具,对罐内表面进行搅拌、刷洗或喷洒,以充分清洗罐壁、顶部和底部。

3.如果需要,可以使用机械搅拌器进行更彻底的清洗。

步骤3:排放清洗废液清洗完成后,需要将清洗废液排放出储油罐,并采取合适的处理措施。

下面是排放废液的步骤:•打开底部排液管道,将清洗废液排放到合适的容器中。

•对清洗废液进行处理,以符合环境保护要求。

4. 清洗记录和检查在清洗完成后,需要记录清洗的日期、清罐液的使用量和清洗废液的处理情况。

清洗记录对于设备维护和安全管理非常重要。

同时,在清洗完成后,需要对储油罐进行检查,确保清洗效果符合要求。

原油储罐清洗简介

原油储罐清洗简介1. 什么是原油储罐清洗?原油储罐清洗是指对储存原油的罐体进行定期清洗,以确保罐体内的原油质量和储存安全。

不同的原油储罐清洗方式因其建造方式、设备、容积大小而各不相同。

2. 为什么要进行原油储罐清洗?原油储罐是储存原油的重要设备,长期使用后会产生沉积、杂质等问题,这些物质不仅会破坏储油质量,同时还会危及储存安全。

因此,定期对原油储罐进行清洗,有利于保证原油质量和储存安全。

3. 原油储罐清洗的步骤和方法3.1 原油储罐清洗的步骤•排空:先排空原油储罐内的原油。

•脱气:用氮气或氢气对原油储罐进行脱气,避免在清洗过程中产生爆炸危险。

•清理:对原油储罐内的沉积物进行清理,清理后对残留物质进行标记。

•洗涤:用水、化学药剂等进行洗涤,进行彻底清洗。

•冲洗:冲洗掉洗涤液以及残留物质,保证罐内洁净。

•吹干:使用空气对罐内进行吹干,保证罐内干燥。

3.2 原油储罐清洗的方法根据原油储罐结构不同和杂质的种类不同,可以采用不同的清洗方法,例如:•真空清洗法•水蒸气清洗法•冲击波清洗法•液相清洗法4. 原油储罐清洗的注意事项•操作人员要穿上身体防护装备。

•充分了解清洗设备和清洗剂的性质和使用方法。

•在清理时,对化学药剂的浓度要有所掌握。

•严格按照操作规程执行,确保安全。

•在清洗后的原油储罐内要进行质量检测,确保达到相关标准要求。

5.定期对原油储罐进行清洗是非常必要的,只有这样才能保证其储存安全和原油质量,以及保证工业生产过程的稳定性。

因为各种清洗方法的原理和技术不同,因此在进行原油储罐清洗之前需要充分了解,根据储罐结构和杂质种类,选择合适的清洗方法。

车载油罐内部清洗方案

车载油罐内部清洗方案车载油罐是危险货物运输中常见的运输工具,在使用过程中,油罐内部会因为油渍、沉淀物和杂质等原因而产生污染。

为了保证油罐的安全运输和使用,需要定期对油罐进行清洗。

下面是车载油罐内部清洗的方案:1. 准备工作:(1) 确保清洗人员和设备的安全。

清洗人员应穿戴防护服、防滑鞋等个人防护装备,并且在清洗过程中要避免使用明火或明火工具,以防引发火灾或爆炸。

(2) 准备清洗器材和清洗液。

清洗器材主要包括高压水枪、清洗管道等,清洗液可以选用专用的清洗剂或者稀释的洗涤剂。

2. 清洗过程:(1) 开启油罐的排污阀,将余油排尽。

可用吸油车将余油抽出,避免使用明火或明火工具进行,以免引发火灾。

(2) 将高压水枪与清洗管道连接并调整好水压。

用高压水枪从油罐内部喷洒清洗液,将油罐内部的杂质冲刷干净。

(3) 清洗油罐的进、出口,以确保管道畅通。

可使用专用的管道清洗器具,将管道内的污垢冲刷干净。

(4) 注意清洗油罐的螺纹、焊缝等局部细节。

这些地方容易积存污垢,需特别留意清洗,以免产生隐患。

(5) 清洗完毕后,用高压水枪将油罐内的清洗液冲洗干净,确保清洗剂没有残留。

3. 检验和材料清理:(1) 清洗完毕后,对油罐进行外观检查,确保表面没有明显损伤或腐蚀。

如发现异常情况,及时进行修理或更换。

(2) 清洗过程中产生的废水和废液应妥善处理,可以送到专门的废物处理单位进行处理。

(3) 清洗完毕后,对清洗器材进行清洁和消毒,以备下次使用。

总结:车载油罐内部清洗是保证油罐安全运输和使用的重要环节,可以采用以下步骤进行操作:准备工作、清洗过程、检验和材料清理。

在操作过程中要注意个人安全和环境保护,确保清洗彻底,杜绝事故的发生。

清洗原油罐应急方案

清洗原油罐应急方案背景原油储存罐是石油工业等领域中常用的设备,主要用于储存原油、石油液体、化学品等物质。

经常使用后,这些物质会留下沉淀和残留,长期不进行清洗可能会影响罐体的使用寿命。

此外,如果罐体中积累了易燃易爆等危险品,也需要进行清洗和处理。

如果在清洗过程中遇到问题,很可能会产生安全事故,因此应急方案的制定就显得尤为重要。

目的本文的主要目的是为了制定一份原油罐清洗的应急方案,以应对清洗过程中可能出现的突发事件,降低安全风险。

应急方案1. 危险品识别在进行原油罐清洗前,应先对罐内物质进行分析,以识别其中是否存在危险品。

如果存在危险品,应先将其处理掉,确保罐内物质符合清洗标准。

2. 空气检测在进行清洗前,应先对罐内进行空气检测。

如果检测出罐内有可燃气体或毒性气体等,应采取相应措施,确保罐内空气达到安全标准。

3. 清洗方案在制定清洗方案时,应考虑清洗剂的种类、作用时间、清洗过程等因素。

同时,应预留一定的时间用于应急处理。

4. 应急处理原则在清洗过程中,如果发现罐内存在突发事件,应立刻停止清洗过程,进行应急处理。

应急处理原则包括保护人员安全、隔离现场、向上级汇报、采取措施防止事故扩大等。

人员培训在制定应急方案的前提下,还需要对人员进行培训,包括应急处理知识和清洗操作流程等。

培训后还需进行模拟演练,以检验方案的可行性。

结论制定一份原油罐清洗的应急方案,既可以保证清洗效果,又能有效降低安全风险。

因此,在开展相关工作前,必须制定详细的应急方案,对相关人员进行培训和演练,保证工作全部按照标准操作进行,避免安全事故的发生。

油罐清洗物清理方法

油罐清洗物清理方法引言油罐是用来存放或运输液态油品的容器,长期使用后会产生沉淀物和污垢。

定期对油罐进行清洗和清理是必要的,以确保其安全和使用寿命。

本文将介绍油罐清洗物清理的方法和步骤。

步骤一:安全准备工作在进行油罐清洗物清理之前,确保采取以下安全准备工作:1. 穿戴适当的个人防护装备,如防护服、防护手套、安全鞋等;2. 断开油罐与外部油源的连接,确保清洗过程中无法继续进油;3. 排空油罐内的残余油品,并确保油罐内无可燃气体。

步骤二:清空油罐清空油罐的方法取决于油罐的类型和设计。

通常有以下几种常见的方式:1. 通过引流管或其他设备将油品引流到其他容器中;2. 使用泵抽出油罐内的油品;3. 倾斜或翻转油罐,使其内部的油品流出;4. 刷新油罐内的油品,将其送往储存或再加工处理。

步骤三:清洗物清理清洗物主要是沉淀物、污垢和杂质等。

清理油罐清洗物的步骤如下:1. 移除罐底沉淀物:使用专用工具将沉淀物从油罐底部刮除,将其置于密闭容器中妥善处理;2. 清理罐壁:使用高压清洗机、喷枪或刷子等工具清理油罐内壁,确保清除污垢、油渍和颜料等;3. 清理管道和阀门:清洗和清理与油罐相连的管道和阀门,防止积聚和堵塞;4. 水冲洗:用清水冲洗油罐内部,确保没有残留物和清洗剂;5. 干燥油罐:用风扇或烘干机等设备加速油罐内部的干燥。

步骤四:残留物处理处理油罐清洗物中的残留物需要格外注意。

方法如下:1. 将清理后的沉淀物和废弃物存放在特定的容器中,确保密封和标记;2. 将特殊废弃物委托给合格的清洁公司进行处理和妥善处置;3. 残余油品等可回收物可以送往再生工厂进行再加工,以减少对环境的影响。

结论油罐清洗物清理是确保油罐安全和使用寿命的重要步骤。

通过采取适当的清洁方法和安全措施,可以有效地清除沉淀物和污垢,并妥善处理废弃物。

定期进行油罐清洗物清理,不仅有助于延长油罐的使用寿命,还能确保储存和运输油品的质量和安全。

清洗原油罐应急方案

清洗原油罐应急方案

背景

原油罐是炼油厂存储原油和炼制产品的重要设施,但在长时间使

用后,罐内会积聚污垢和油渍。

这些污垢不仅会降低罐内的储存效率,还可能导致罐体结构损坏和罐壁腐蚀,甚至引发火灾和爆炸等危险。

因此,清洗原油罐具有非常重要的意义。

在清洗原油罐的过程中,我们需要制定合适的应急方案,以便在

意外事件发生时快速稳妥地处理。

应急方案

以下是清洗原油罐应急方案的主要步骤:

步骤一:规划清洗策略

在清洗原油罐之前,应事先规划清洗策略,包括清洗的时间、清

洗方法、清洗剂、所需设备等。

同时还应评估清洗过程可能产生的危险,制定相应的安全措施。

步骤二:准备清洗环境

在开始清洗之前,需要对清洗现场进行准备工作,确保工作环境

的安全和清洁。

在罐内积满原油的情况下,先要将原油抽出,确保罐

内基本上没有任何液体残留。

步骤三:检查设备

在开始清洗之前,需要检查涉及到清洗的所有设备,确保它们处于良好工作状态。

例如,保证清洗设备的泵的密封性能正常,保证清洗设备的气源正常。

步骤四:穿戴安全防护装备

在清洗过程中,人员需要穿戴合适的安全防护装备,包括防毒面具、手套、防护服等,以保证身体的安全。

步骤五:配合清洗团队进行清洗

在进行清洗过程中,应密切配合清洗团队的工作,确保清洗过程的顺利进行。

如有意外情况发生,需第一时间与清洗团队进行沟通协商解决。

结论

清洗原油罐是一个非常重要的工作,需要制定合适的应急方案使得清洗过程可以更加稳妥和安全。

以上步骤是清洗原油罐在应急情况下需要遵循的程序。

清洗油罐的4种方法及注意事项

油罐清洗方法油库油罐清洗的方法有4种,即干洗法、湿洗法、蒸汽洗法和化学洗法。

一、干洗法安全要求和程序1排除罐内存油;2通风排除罐内油气,并测定油气浓度到安全范围;3人员进罐清扫油污、水及其它沉淀物;4用锯末干洗;5清除锯末,用铜质工具除去局部锈蚀;6用拖布彻底擦净;7干洗质量检查验收。

二、湿洗法安全要求和程序1 排除罐内存油;2通风排除罐内油气,并测定油气浓度到安全范围;3人员进罐清扫油污、水及其它沉淀物;4用290~490Kpa高压水冲洗罐内油污和浮锈;5尽快排除冲洗污水,并用拖布擦净;6通干燥风除湿;7用铜质工具除去局部锈蚀;8湿洗质量检查验收。

三、蒸汽洗法安全要求和程序1排除罐内存油;2通风排除罐内油气,并测定油气浓度到安全范围;3人员进罐清扫油污、水及其它沉淀物;4用蒸汽清洗,此法主要清洗粘油罐;5用高压水冲洗油污,排尽污水,用锯末干洗;6清除锯末,用铜质工具出去局部锈蚀;7用该拖布彻底清除赃物;8检查验收洗罐质量。

四、化学洗法安全要求和程序1排除罐内存油;2通风排除罐内油气,并测定油气浓度到安全范围;3人员进罐清扫油污、水及其它沉淀物;4用洗罐器喷水冲洗系统及设备;5酸洗除锈90~120min;6排除酸液,清水冲洗约20min,使冲洗液为中性为宜;7排除污水,做2次钝化处理,第一次约3min,第二次越8min;8钝化后5~10min,再用290Kpa压力水冲洗8~12min;9排除冲洗水,用拖布擦净;10通风干燥;11检查验收化学洗罐质量。

安全注意事项油罐清洗是一项比较危险的罐内作业,因油蒸汽不仅易燃、易爆,而且还有毒。

因此,洗罐时必须严格遵守下列安全规定。

1、打开人孔,分层检查罐底油料质量,确定存油排除及处理方案。

2、进罐人员必须穿戴工作服、工作鞋、工作手套、戴防毒面具。

还要带上信号绳和保险带,罐外专人监护,进罐时间不宜太长,一般15~20min为宜,轮班作业。

另外,现场应有医护人员值班。

清洗原油罐应急方案

清洗原油罐应急方案概述随着工业制造业的不断发展,原油罐的使用越来越广泛。

在使用的过程中,可能会出现原油罐内部需要进行清洗的情况。

但是清洗原油罐需要具备一定的安全措施,特别在应急清洗时,更需要制定科学、恰当、有效的清洗方案。

本文将介绍清洗原油罐的应急方案。

应急方案准备人员配备进行原油罐的应急清洗需要具备一定的人员配备,以保证清洗过程的顺利进行。

应急清洗时,必备的人员成员包括清洗负责人、操作人员、安全防护人员、接收罐清洗人员等。

装备准备应急清洗需要配备相关的清洗器材,确保清洗能达到预期的效果。

清洗器材主要包括清洗泵、喷枪、工具等。

物资准备应急清洗需要准备相应的物资,包括安全帽、防护眼镜、口罩、手套、胶鞋等。

应急清洗方案1. 初步准备在应急清洗开始之前,必须进行初步准备。

确定清洗的罐体位置、罐体容积、原油来源、罐体材质等,以便于制定适合罐体实际情况的清洗方案。

2. 清洗前准备在进行罐体清洗前,必须检查和排除操作现场的危险因素,如要确保现场无明火、禁止吸烟、必备的防护设备等。

同时,要进行现场通风,排除罐体内的有害气体。

### 3. 清洗步骤(1)准备工作完成后,使用泵将清洗剂泵入原油罐内。

(2)使用喷枪将清洗剂均匀的喷洒在罐内,确保每一处都被清洗剂覆盖。

(3)等待清洗剂在罐内的停留时间。

(4)使用高压水泵清洗罐体内部,努力将罐内的油污清洗干净。

(5)清洗过后,使用电动工具等进行检测和室内通风,确保罐内残留气体完全排除。

### 4. 应急处理在应急清洗中可能会遇到意外情况,必须根据实际情况进行相应的应急处理。

如遇到罐体内气体爆燃等情况,要采取有效的应急处理措施,保证罐体内的人员安全。

结论清洗原油罐需要注意策划、组织等方面的问题而且应当做好应急方案准备、人员配备和装备准备等工作。

这些工作的顺利完成,可以有效的保障应急清洗的安全。

但同时,需要与纪律规矩有条不紊的进行协调和安排,确保罐体清洗的完全成功。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

INTERNAL AUTOMATED MODULAR WASHING SYSTEM FOR TANKERS AND RAILCARSKMT INTERNATIONAL INC.presents complete stationary modular internal washing systems for tankers and railroad cars after caring petroleum products.System performs high quality clean up of trucks and rail tanks. Washing solution is recycled for multiple usages.System versatility is secured by its ability to clean tanks used for transportation of different oil products with any residual product quantities.Compliance with safety requirements is achieved by using mostly hydraulic system, instead of electric motors, as well as excluding personnel presence during washing cycle inside the tank.Washing solution recycling dramatically reduces waste water discharge.The process was designed after many years of research and development. System utilizes closed washing cycle, which excludes personnel contact with tanks internals, increasing safety and efficiency of system operation.1. System performanceOur washing system is able to wash 30-40 single railroad cars (60 metric tons capacity) per day used for heating oil (heavy oil) transportation and corresponding quantity of tanker cars depending on their size.System can also be used to wash railroad car tanks and tanker cars used for diesel or gasoline transportation. In this case throughput will be doubled.System operator selects pre-programmed washing program determined by transported product.Tanks used for heating oil (heavy oil) transportation are washed in three cycles; using cutter stock then following washing with caustic solution and finally rinsing with hot water.Tanks used for gasoline or diesel fuel transportation are washed in two cycles using caustic solution and rinsed with hot water.2. Tankers and railcars washing process descriptionSingle unit is capable to wash two tanks placed on adjacent parallel tracks at a time: (while two tanks placed along each side of washing station on rail tracks are washed, the other two tanks are prepared). Length of washing cycle is selected by operator.Washing cycle gasoline and diesel cars:-Wash for 15-20 minutes using water and caustic (pH 12-14) at 65°C.-Rinse for 15-20 minutes using water at 65°C.-Allow car to air-dry and cool before closing and sealing manway.Washing cycle heating oil (heavy oil) cars:-Tank pre heating (if required) by steam before washing.-Wash for 45-60 minutes using cutter stock) at 65°C.-Wash for 15-20 minutes using water and caustic (pH 12-14) at 65°C.-Rinse for 15-20 min utes using water at 65°C.-Allow car to air-dry and cool before closing and sealing manway.During washing cycle residual oil product is recovered and rail car is prepared for product change or repair. Our equipment excludes personnel presence inside car during washing cycle. Car conditions and amount of residual products is inspected by operator before choosing washing cycle.Any significant amount of residual product is pumped to special storage tank provided by Customer. Product recovered and regenerated during washing cycle also stored in a special storage tank. Car inspection allows operator determine required washing time as well as washing cycle settings.After car is set for washing, top manway is opened and special manway adapter with telescopic washing apparatus is installed (See Photo #1-4, Photo #6 and Pic. 1), hoses are connected and the washing cycle started. Telescopic washing apparatus is equipped with orbital washing heads (See Photo #5 and Pic. 2). During prewashing inspection, operator selects washing and rinsing solutions type and then solutions are pumped to appropriate tanks. In case car was used for heating oil transportation and is being prepared for product change, cutter stock will be used as washing solution. Caustic solution will be used for rinsing and hot water for final stage.3. Washing process with telescopic apparatusPhoto #1-2. Extending telescopic apparatus.Photo #3-4. Extending telescopic apparatus (continued).Telescopic apparatus with washing heads specially designed to safely and effectively wash tank internals, especially unreachable parts in the car ends. Before such apparatus was designed regular manway adaptor with a single washing head was used. This approach was not very effective in such places.Photo #5. General view if two and three nozzle orbitalwashing heads (stainless steel or bronze).Orbital washing head is rotating in horizontal and vertical axes and driven by washing liquid pressure only (See Pic. 1).Pic. 1. Principle of washing head operation.Pattern formed by water jets covers all internal surfaces of the tank.Strong jets heat and dilute bottom sludge by heated washing solution and strong impact. Such jets impact has greater effect on sludge dilution that simple sludge heating. However kinetic energy of water jets lessens with distance increase from the orbital washing head nozzle. Thus system with one central washing head usual has greater efficiency in central part of the tank (near manway) and is declining toward tank ’ ends. To speed up cleaning, operator should enter inside the tank and complete work manually by scrapping it and using hand water gun. This method is not safe and requires long hours of manual labour.Rotation is drived by liquidflowNozzle rotation in vertical axisHead rotation on horizontal axisWashing liquidProposed hydraulically actuated telescopic apparatus with washing heads simplifies and speeds up cleaning process while provides high efficiency and cleaning quality at the car ends by delivering washing heads much closer to the cars ends.Pic. 2. Extended and unfolded telescopic apparatus inside car.3.1. Telescopic apparatus installation.Photo #6. Telescopic apparatus installation on the car manway.Folded telescopic apparatus is lowered to the cars manway by on-board equipment or other lifting device. Later on, telescopic apparatus will be unfolded to the working position with hydraulic actuators. Apparatus equipped with two orbital washing heads which allow washing both car sides at same time. Washing cycle of car internals can be started as soon as a telescopic apparatus is unfolded, while it will slowly extends to a maximal length, which also reduces required washing time. After washing cycle ends telescopic apparatus retracts and folds in reverse order and then lifted from the car.Washing solution heated to 80Сwill be used in washing cycle. High pressure liquid jets provide maximum impact and cleaning effect to remove sedimentation and residual product from tank walls.Pic. 3. Three positions of washing telescopic apparatus.4. Washing process descriptionWashing agent is preheated in recirculation cycle where it flows from storage tank through strainer, main washing pump, heat exchanger and then back to storage tank. After washing agent reach required temperature washing cycle will be started.Following is the cleaning sequence for tanks carried heating oil (See Pic. 4). Washing pump delivers washing agent (cutter stock) from tank #1 through strainer and heat exchanger to the washing heads on the telescopic apparatus previously installed with crane on the car manway. The effect of high temperature and high pressure washing agent, flowing through orbital washing heads, softens and washes away sedimentation and sludge from internal surfaces of the tank.Washing agent with suspended residual product and sediments is returned to the tank #1 from the washed car by vacuum.Vacuum is created by vacuum pump in the tank #1. Exhaust from vacuum pump is cleaned in one of the scrubbers (depending on the car tank product). Vapours at the scrubber are cleansed by continuous flow of water and active agent. Gases can be additionally cleaned after scrubber at the active carbon filter. Loss of product will be reduced by recovering it from the vapours in scrubber. Liquid sprayed in the scrubber condenses some vapours which then can be added to process tank.Washing agent separates by gravity in the tank #1. Heavy phase collected in conical bottom part and periodically pumped (as soon as sufficient level is reached) by diaphragm pump to the Customers sludge collection tank.During washing cycle washing agent is slowly saturated with heating oil that reduces its washing properties. To avoid this, part of washing agent will be removed as a sellable product (high quality heating oil) and additional fresh washing agent (cutter stock) will be added. Two cars can be washed simultaneously. Washing process for both cars is identical. After first washing cycle is completed, second cycle, by heated caustic solution from tank #2 is started which then is followed by rinsing with hot water from tank #3.Washing process with caustic solution or following hot water rinsing is similar to described previously. Sludge and solids collected in conical tank bottoms are periodically pumped to storage tank supplied by customers.Floating oil and foam rising to the surface are collected on weir plates installed inside tank. Part of the removed washing solution, has to be replaced by fresh agent. Washing agent can be reused many times. Washing solutions can be stored for farther usage to wash car tanks used for same or similar petroleum products.Similar to washing with cutter stock, caustic solution and rinsing solutions are returned to process tank by vacuum created by vacuum pump in the process tank. Vapors and gases from stainless steel vacuum pump are cleaned in scrubbers by continues flow of liquid. Cleaned gases after scrubber can be additionally filtered on carbon filters before they are discharged to atmosphere.When tank with high residual petroleum product and high sediments amount are cleaned, washing agent and solutions become highly contaminated. To check their quality, samples should be taken and analyzed periodically. If required washing agent and solutions should be replaced or diluted with fresh solutions from storage tanks.5. Factory ready module unitsHighest quality parts are used during equipment production. All equipment is grouped to several modules mounted on frames. Module size allows easy transportation without damaging equipment (See Photo #7). When modules are delivered to the site they can be easily assembled according to assembly plan, utilizing easy access to piping and cable connections. Minimal time required for the complete assembly.Factory module preassembly and vigorous testing guaranties high quality and reliability as well as final assembly and startup time reduction.Hydraulic drives and actuators widely use through the system. Only time tested and approved hydraulic equipment (hydraulic motors and control devices) used in system production.KMT International Inc Environmental Engineering CompanyPhoto #7. Factory tested module unit ready for shipment.Photo #8. One of modules installed it the railroad car tanks washing shop.6. Operation safetyProposed washing system practically excludes personal exposure to petroleum products. Telescopic apparatus use of heated solutions under high pressure effectively replaces manual labor.Only explosion proof or intrinsically safe equipment is used in order to guarantee safety of working personnel. Wide usage of hydraulic drives and controls as well as explosion proof electric motors guarantees system fire safety.7. Process automationAll washing cycle are performed in automated mode by Allen Bradley PLC controller that allows exclude possible personnel errors. Operator determines oil product type in the tanker or railroad car and enters corresponding program using operator touch screen (See Photo # 9). Then system will carry on automated washing cycle. Control panel for two railroad car (or tanker) system have two mirror sets of control panels to control two washing systems simultaneously.Control panel is equipped with recording device to log process and operator input in real time. System requires 2-3 persons (one operator and one/two supporting personnel) in each shift.Control panel general view shown on the Photo # 9. Control buttons are placed on the top of the screen. Washing cycle type is selected depending on product transported.All major parameters are displayed on the operator screen (tank liquid levels, temperatures etc), as well as current equipment state (pumps, automated valves etc).If emergency conditions are detectedalarm message will be displayed onthe screen.System operation does not requireany previous experience fromoperator.KMT International Inc developed 2days training program which allowsoperators to operate system with nosupervision upon completion. Photo #9. Control panel with touch screen.As a result of installation of control panel on a service platform, operator can directly communicate with supporting personnel, who are responsible for lifting and installation of telescopic apparatus and connecting hoses to the tank draining equipment. Movable gangway for each module allows easy access to manhole by personal.Telescopic apparatus is supported bypneumatic crane on the gangway (asshown in Photo #10). Theresponsibility of support personnelincludes; lower telescopic apparatusand secure it on the manway.Photo #10. Washing apparatus gangway with crane.8. Environment controlAll equipment designed in compliance with the requirements of ЕРА in USA.8.1. Vapors and gas processing.System is equipment with gas cleansing and filtering unit. Unit includes two scrubbers and active carbon filter to clean gas before discharging it to the atmosphere. Scrubbers have continuous sprays of water based solutions depending on product of railroad car tank. Exhaust gases treated on gas processing unit complied with EPA requirements.8.2. Product recovery.Great efforts are made to recover product during washing process which is normally lost in most washing systems. Product recovery reduces waste product created in washing process and minimize environmental impact. Recovered product can bring additional revenue to the customers. The amount of recovered product can reach 1-5% from the railcar volume depends on ambient temperature when product was unloaded at the destination and time since car was previously cleaned. At winter time railcar may contain more than 5% of residual amount of heating oil. At summer time amount of residual product is not more then 1-2% from car volume, depending on night time temperature and time limit to unload product required by railroad operator. Quality of recovered product makes it marketable.9. Preliminary system dimensionsSingle railroad car washing system with throughput of 30-40 car tanks per day requires building with approximate dimensions: 15 m x 4.5 m. Building should comply with national and local fire safety and environmental requirements for industrial buildings.10.Scope of supply for single rail road modular car washing systemModule unit includes following items:-Power unit.-Main washing unit.-Vacuum pump.-Environment control system including scrubbers and gas filter.-Control unit.10.1. Power unit (hydraulic power station with explosion proof electric drive) – 1 ea. 10.2. Washing unit:- Tank V= 9.5 cubic meters with conical bottom and elliptical top –3 sets.Each tank is equipped with- Manway (diameter 508 mm) to access to car internals,- Manifold (diameter 203 mm) with glass view port and bucket strainer.- Weir plate skimmer with drain pipe diameter 76.2 to pump skimmed product.Each tank insulated with urethane foam.Foam is covered with vinyl skin before painting.10.3. Process pumps:- Main washing pum p –1 ea.Centrifugal pump 2 x 3 x 13.68 cubic meter per hour @ 14 atm, 75 HP explosion proof electric motor. Strainer on the pump inlet. Pump base from malleable iron, impeller and pump body from stainless steel. Mechanical seal “John Crane”. Pump frame from cast iron. - Duplex diaphragm pump – 3 ea.Duplex Diaphragm pumps, 65 cubic meters per hourс @8.8 atm.Pump body malleable iron with aluminum air chamber. Air valve from brass. BUNA M or Teflon seals.10.4.Heating unit for washing and rinsing solutions (tube and shell heat exchanger with automated temperature control) –1 set.Tube and shell heat exchanger - 625.000 ~ 750.000 kcal per hour, shell form carbon steel, pipes – stainless steel. Heat exchanger complies with ASME requirements. Max pressure inside heat exchanger shell 10.5 atm, max pressure inside tubes – 21 atm.10.5.Telescopic apparatus – 2 sets.Each telescopic apparatus have two orbital washing heads.Construction type – reinforced frame.Material: Parts not in contact with washing solution made from carbon steel and cast iron. Part in contact with washing solution made from stainless steel, bronze and plastic.. Max liquid flow – 68.2 m3/hour (300 GPM).Max. work pressure - 21 atm (300 PSI).Max work temperature of washing solution - 930C (2000F).Minimal unfolded and extended length of telescopic apparatus - 4318 mm (170“) with min. distance between washing heads.Max unfolded and extended length of telescopic apparatus - 10058 mm (396”) with max. distance between washing heads.10.6. Storage tanks for fresh (clean) washing and rinsing solutions (10 m3 capacity each) with all required piping, fittings and pumps to replenish liquids in process tanks (supplied by the Customer) –3 ea.10.7. Vacuum pump:- Vacuum pump– 1 ea.Demag Whitting RFL-100 vane vacuum pump with flow 628 m3/hour @ 457 mm Hg, 30HP explosion proof electric drive. Filter on inlet line. Silencer and oil separator on exhaust line.10.8. Environment control unit.- Two venture scrubbers condensers, mounted on common frame –1 set.- Carbon filter - for final gas cleaning before discharging to the atmosphere –1 set.10.9. Piping, air actuated valves and hand valves. Two high pressure hoses (length – 6.1 m, diameter – 50.8 mm) to connect to the washed tank. Two hoses (length – 6.1 m, diameter – 76.2 mm) – return line to process tanks. Two adapters to connect to the railroad car tank drain devices.10.10. Control panel and instrumentation – 1 set.10.11. Frame(length - 12.20 m, width – 3.05 m, height – 3.66 m), used to mount control panels, with top grate surface, stair case, hand rails, movable gangway and pneumatic crane to lift and install telescopic apparatus.11. Additional services provided by KMT International, IncIn addition to system manufacturing KMT International Inc. will provide following services to the customers at additional cost:-Technical documentation in English (Other languages upon request) including installation, operation, maintenance and repair manuals,-Export packaging for sea transportation,-Equipment delivery to the customer in terms of DDU, including freight insurance during transportation.-Installation supervising,-Personnel training according to training program provided by our specialists,-Warranty and after warranty system service.12. WarrantyAll system covered by 12 months warranty starting from system startup day but not more than 18 months from date the system is shipped, whichever comes first. 13. Delivery timeLead time for system delivery is 7-8 months starting from the date contract signed and first payment is received.KMT International, Inc 39271 Mission Blvd, #101 Fremont, California 94539 USA Tel: +1-510-713-1400, 713-1500Fax: +1-509-752-0475 Email –info@。