凝胶注模成形 [恢复]

凝胶注模成型技术

凝胶注模成型技术

凝胶注模成型技术是一种新型的胶态快速成型工艺,由美国橡树岭国家实验室在20世纪90年代初首先发明。

这种技术主要利用有机单体或少量添加剂的化学反应原位凝固成型,获得具有良好微观均匀性和一定强度的坯体,然后再进行烧结制得成品。

凝胶注模成型工艺可以分为水基凝胶注模成型与非水基凝胶注模成型两大体系。

其中,水基凝胶注模成型方法与传统方法类似,简单易行,干燥过程更容易,降低了预混液的粘度,对环境污染小。

非水基凝胶体系常见的溶剂为醇、烃、醚和酮等,采用有机溶剂,不但污染环境,且对于工业生产来说增加了成本。

这种成型技术无需贵重复杂设备,所用模具为无孔模具,且对模具无特殊材质要求,因此是一种低成本成型技术。

同时,它可适用范围广,可制备单一材料或复合材料,对粉体无特殊要求,因此适用于各种陶瓷制品,粗细粒度均可。

凝胶注模成型技术的特点还包括:定型过程与注模的过程是完全分离的,因此成型坯体组分均匀、密度均匀缺陷少,在后续干燥烧结中会保持成型时的比例。

此外,由于坯体在脱模后便具有一定的初始强度,为后期进一步加工制备为更为精密的构件提供了基础条件。

总的来说,凝胶注模成型技术是一种低成本、高效率、环保型的成型工艺,具有广泛的应用前景。

凝胶注模成型工艺流程

凝胶注模成型工艺流程英文回答:Gel injection molding is a manufacturing process usedto produce parts and products made of gel materials. It involves injecting a liquid gel into a mold cavity,allowing it to solidify and take the shape of the mold.This process is commonly used in industries such as medical, automotive, and electronics.The gel injection molding process typically follows these steps:1. Mold Preparation: The mold is prepared by cleaning and applying a release agent to ensure easy removal of the molded part.2. Gel Preparation: The gel material is prepared by mixing the gel base with additives and catalysts, if required. The gel should have the desired viscosity andproperties for injection.3. Injection: The gel material is injected into the mold cavity using a specialized injection molding machine. The machine applies pressure to ensure the gel fills the entire cavity and takes the shape of the mold.4. Cooling and Solidification: After injection, the mold is cooled to allow the gel to solidify and take the desired shape. The cooling time depends on the gel material and the size and complexity of the part.5. Mold Opening and Ejection: Once the gel has solidified, the mold is opened, and the molded part is ejected. The part may require additional post-processing steps, such as trimming or surface finishing.6. Quality Control: The molded parts are inspected for any defects or imperfections. This may include visual inspection, dimensional measurements, and testing for mechanical properties.Gel injection molding offers several advantages, suchas the ability to produce complex shapes with high precision, excellent surface finish, and good mechanical properties. It also allows for the integration of multiple components into a single part, reducing assembly time and cost.中文回答:凝胶注模成型是一种用于生产凝胶材料零件和产品的制造工艺。

凝胶注模成型原理

凝胶注模成型原理咱先来说说啥是凝胶注模成型。

你可以想象啊,就像我们小时候玩泥巴,不过这个可比玩泥巴高级多啦。

它呢,是一种制造各种材料零件的方法。

比如说那些超级精密的陶瓷零件啊,或者是一些金属零件,都能用这个方法来做。

那它是咋开始这个神奇的过程的呢?这里面有个很重要的角色,就是陶瓷或者金属的粉末。

这些粉末就像是一群小小的精灵,它们是整个成型的基础。

把这些粉末放进一种特殊的液体里,这个液体就像是粉末精灵们的游泳池。

这个液体里有好多东西呢,有溶剂,有分散剂。

溶剂就像是游泳池里的水,让粉末能在里面自由自在地游动,不会聚在一起打架。

分散剂呢,就像是游泳池里的管理员,它的任务就是让每个粉末精灵都能均匀地分布在液体里,谁也不挤着谁。

然后啊,就到了关键的一步啦。

我们要往这个混合好的液体里加入一种特殊的东西,叫做有机单体和交联剂。

这俩家伙一进去,就像给这个液体施了魔法一样。

有机单体就像是一个个小小的建筑工人,它们准备开始盖房子啦。

交联剂呢,就像是建筑工人手里的工具和连接材料,它能让这些小建筑工人互相连接起来。

这时候,我们再加入引发剂和催化剂。

这俩就像是魔法的启动器。

引发剂就像一把小火柴,一点,就把有机单体这些建筑工人的工作热情给点燃了。

催化剂呢,就像是给这些工人加了个加速器,让他们干活的速度更快啦。

然后这些建筑工人就开始疯狂地工作,它们互相连接起来,形成了一个像蜘蛛网一样的结构。

这个结构可不得了,它会把那些粉末精灵都给困住,就像用网把小鱼都捞起来一样。

慢慢地,这个液体就开始变成像果冻一样的凝胶啦。

这个过程是不是超级神奇呢?这个凝胶就有了一定的形状,而且还能保持住。

就像我们做果冻的时候,它能在模具里变成我们想要的形状,这个凝胶也是一样的道理。

接下来呢,我们要把这个凝胶里的液体给弄出去。

这个过程有点像把果冻里的水给挤出来。

不过这里面有很多科学的方法哦。

比如说可以用干燥的方法,就像把湿衣服晾干一样,把液体慢慢地蒸发掉。

凝胶注模成型制备医用多孔钛植入材料及其性能

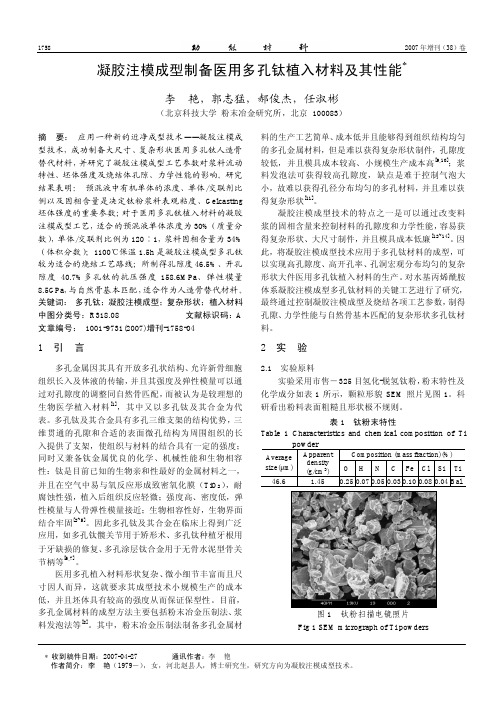

有机高分子单体丙烯酰胺( AM) 、交联剂 N,N’ -亚 甲基双丙烯酰胺( MBAM) 、引发剂过硫酸铵(APS) 、 催化剂 N,N,N’ ,N’ - 四甲基乙二胺 (TEMED ) 均为分析纯。 2.2 成型工艺过程 水基丙烯酰胺体系多孔钛凝胶注模成型工艺见图 2 。

Monomer Water Steel powder Cross-linker Dispersant Defoamer

Gel former Premix Bal- milling in N 2 Degassing

均为 37% (体积分数) 。从图中可以看出,浆料粘度在 所测定的剪切速率范围内随着剪切速率的增加而降低, 均呈现剪切变稀的特征。并且, 由经 6h 球磨的钛粉所 制得浆料的粘度较未球磨粉的浆料低,小于 1Pa·s,说 明对粉料进行球磨处理能够显著降低浆料的粘度。 一般 来说,球磨能够减少粉末团聚,改善粉末颗粒表面,减

其中粉末冶金压制法制备多孔金属材料的生产工艺简单成本低并且能够得到组织结构均匀的多孔金属材料但是难以获得复杂形状制件孔隙度较低并且模具成本较高小规模生产成本高910料发泡法可获得较高孔隙度缺点是难于控制气泡大小故难以获得孔径分布均匀的多孔材料并且难以获得复杂形状11凝胶注模成型技术的特点之一是可以通过改变料浆的固相含量来控制材料的孔隙度和力学性能容易获得复杂形状大尺寸制件并且模具成本低廉1214此将凝胶注模成型技术应用于多孔钛材料的成型可以实现高孔隙度高开孔率孔洞宏观分布均匀的复杂形状大件医用多孔钛植入材料的生产

Average size( μ m) 46.6 Apparent Composition (mass fraction)(%) density O H N C Fe Cl Si Ti (g/cm 3) 1.45 0.25 0.07 0.05 0.03 0.10 0.08 0.04 Bal.

凝胶注模法

凝胶注模法

说起这个“凝胶注模法”,咱们得先从做东西说起。

你想啊,咱们平时做东西,比如做个塑料玩具或者陶瓷杯子,是不是都得有个模具,然后把材料倒进去,等它成型?

这个“凝胶注模法”啊,就是做东西的一种方法,但它有点特别。

特别在哪儿呢?咱们平时用的材料,比如塑料啊、陶瓷浆料啊,都是液体或者半固体的,对吧?但是凝胶注模法用的材料,它是高粘度的流体,就像是稠稠的果酱一样。

然后啊,咱们把这个高粘度的材料倒进模具里。

不过这时候它还不是成品哦,它得在模具里发生一些变化。

怎么变呢?就是让它里面的有机单体啊、催化剂啊这些东西发生反应,然后它就慢慢凝固了,变得像果冻一样。

这个过程啊,就像是给材料做了一个“内部整形”,让它在模具里变成了咱们想要的样子。

等它完全凝固了,就可以拿出来,再经过一些处理,比如干燥啊、烧结啊,就变成了咱们想要的成品了。

所以,“凝胶注模法”啊,简单来说,就是一种用高粘度流体材料,通过化学反应在模具里凝固成型的方法。

这个方法好处多多,比如能做出形状复杂、精度高的产品,而且成品的质量也很好。

就像咱们平时吃的果冻,它也是用类似的方法做出来的,只不过它用的材料是吃的,咱们这个是工业用的。

这下你明白什么是“凝胶注模法”了吧?。

凝胶注模成型工艺流程

凝胶注模成型工艺流程英文回答:Gel injection molding is a manufacturing process that involves injecting a liquid gel material into a mold cavity, allowing it to solidify and take the shape of the mold.This process is commonly used for producing various products, such as medical devices, automotive components, and consumer goods.The gel material used in this process is typically atwo-component system consisting of a base material and a curing agent. These two components are mixed together in a controlled ratio to initiate the curing process. Themixture is then injected into the mold cavity under high pressure.Once the gel material is injected into the mold, it undergoes a curing process, which can be either thermal or chemical. In thermal curing, the mold is heated to aspecific temperature, which accelerates the curing reaction. In chemical curing, a catalyst is added to the gel material to initiate the curing process.After the gel material has solidified and taken the shape of the mold, the mold is opened, and the molded partis ejected. The part may undergo additional post-processing steps, such as trimming, polishing, or surface treatment,to achieve the desired final product.Gel injection molding offers several advantages over other molding processes. Firstly, it allows for the production of complex shapes and intricate details withhigh precision. The gel material can flow easily into thin and narrow sections of the mold, resulting in parts with excellent dimensional accuracy.Additionally, gel injection molding enables the production of parts with unique properties, such as softness, flexibility, and transparency. By adjusting the composition of the gel material, manufacturers can tailor the mechanical and physical properties of the molded partsto meet specific requirements.中文回答:凝胶注模成型是一种制造工艺,涉及将液体凝胶材料注入模具腔中,使其凝固并成型。

壳聚糖凝胶注模成型体系

壳聚糖凝胶注模成型体系下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by the editor. I hope that after you download them, they can help yousolve practical problems. The document can be customized and modified after downloading, please adjust and use it according to actual needs, thank you!In addition, our shop provides you with various types of practical materials, such as educational essays, diary appreciation, sentence excerpts, ancient poems, classic articles, topic composition, work summary, word parsing, copy excerpts,other materials and so on, want to know different data formats and writing methods, please pay attention!壳聚糖凝胶注模成型体系是一种新型的生物材料制备技术,具有广泛的应用前景。

凝胶注模成形工艺制备高强度的氧化铝陶瓷

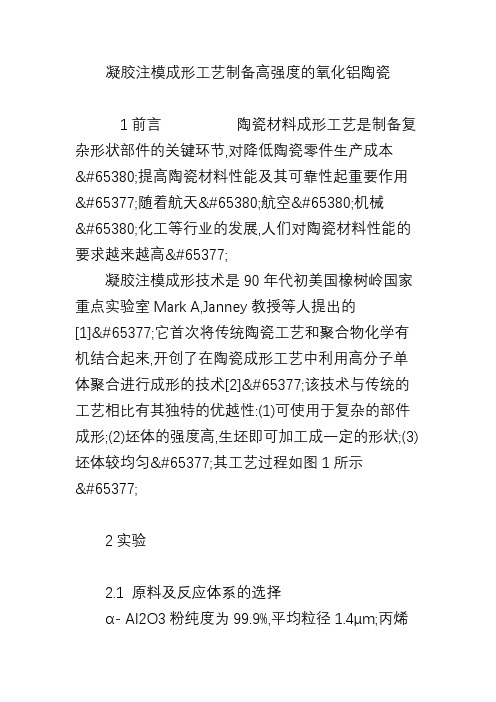

凝胶注模成形工艺制备高强度的氧化铝陶瓷1前言陶瓷材料成形工艺是制备复杂形状部件的关键环节,对降低陶瓷零件生产成本、提高陶瓷材料性能及其可靠性起重要作用。随着航天、航空、机械、化工等行业的发展,人们对陶瓷材料性能的要求越来越高。凝胶注模成形技术是90年代初美国橡树岭国家重点实验室Mark A,Janney教授等人提出的[1]。它首次将传统陶瓷工艺和聚合物化学有机结合起来,开创了在陶瓷成形工艺中利用高分子单体聚合进行成形的技术[2]。该技术与传统的工艺相比有其独特的优越性:(1)可使用于复杂的部件成形;(2)坯体的强度高,生坯即可加工成一定的形状;(3)坯体较均匀。其工艺过程如图1所示。2实验2.1 原料及反应体系的选择α- Al2O3粉纯度为99.9%,平均粒径1.4μm;丙烯酰胺(AM)(有机单体);N-N亚甲基双丙烯酰胺(MBAM)(交联剂);过硫酸铵(APS)(引发剂);聚丙烯酸铵(PMAA-NH4)(分散剂);四甲基乙二胺(TEMED)(催化剂);分析纯氨水调节溶液pH值。本实验选择丙烯酰胺为有机单体,亚甲基双丙烯酰胺为交联剂,两者在水中搅拌后均可溶。凝胶注模成形工艺要求单体在一定条件下形成交联大分子。形成聚合物的反应类型有聚合和缩聚两种形式。由于缩聚反应有小分子如水分子产生,而本实验要求原位聚合形成有一定形状和强度的固状坯体,要求尽量减少水分,因此本实验采用聚合反应。选择引发剂APS和催化剂TEMED的催化体系,通过控制温度、APS与TEMED的量、分散剂等控制反应速度。图1 凝胶注模成形工艺过程2.2 反应步骤(1) 将有机单体AM、交联剂MBAM 以20:1的比例溶于水,再加入一定量分散剂PMAA-NH4 配置成溶液;(2) 在溶液中加入高固相含量粉料,在行星球磨机中球磨至浆料具备一定的流动性;(3) 加入引发剂过硫酸铵搅拌均匀后再加催化剂四甲基乙二胺,搅拌后注入模具中。模具温度升高,有机单体发生聚合,浆料形成凝胶体。反应停止后,冷却、脱模;(4) 在设定的干燥制度下干燥后,放入高温炉中进行排胶烧结。2.3 脱胶与烧结由于试样坯体中有机物含量较低,排胶过程相对简单、时间较短,所以可连续完成烧结过程,使排胶、烧结一次完成,对大件物品,则需要单独排胶。纯氧化铝主要靠固相烧结,99.5氧化铝的烧结温度在1700℃左右;由于加入了少量助烧剂(2%的CaCO3),烧成温度可控制在1580℃~1600℃。3结果与讨论3.1 分散剂的加入量对浆料流变性的影响合适的分散剂量可使颗粒被聚合物完全包覆,聚合物基团一端吸附在颗粒表面,另一端伸向溶剂。聚合物充分分散,形成空间位垒,阻碍颗粒的聚集,如图2所示。(a) 未加分散剂时的絮凝桥连(b) 加分散剂后的分散保护图2 分散剂对颗粒表面作用图分散剂对浆料的流动性影响很明显。本实验所用聚丙烯酸铵类分散剂是一种高分子聚电解质。未使用分散剂的55%固相含量的陶瓷浆料即使球磨1~2h仍无任何流动性,当加入适量PAA-NH4后立刻有较好的流动性。因为它在水溶液中易离解成NH4+和RCOO-离子,其中RCOO-基团易吸附在固体颗粒表面,球磨使离子基团充分与颗粒接触,从而使颗粒表面带上负电荷,增加了颗粒之间的静电斥力位能,使浆料具有很好的流动性。图3为PMAA-NH4的添加量对55Vol%浆料粘度的影响。3.2 pH值对浆料流动性能的影响实验在碱性条件下进行,所以本文主要讨论碱性环境的变化。其中分散剂量为0.5%时,pH值对粘度的影响很小。在碱性范围内,分散剂全部电离,并在颗粒表面形成稳定吸附,斥力位能由静电位能和空间位能共同决定,由DLVO理论可知,pH值主要影响电解质对双电层ZETA电位的影响,而此时体系中颗粒具有最大ZETA电位,故pH对其影响较小。当分散剂量增大或减小时,pH值的增加会加强体系中聚合物对胶粒吸附的不饱和或过饱和状态;pH值从9增大到10,氨水量也增加,溶液中电解质浓度增加,压缩了双电层,减小了质点间的静电斥力,从而减小了质点连续碰撞所需的势垒数值。图4为pH值对不同含量分散剂粘度的影响。3.3 不同固相含量对坯体强度的影响固相含量与坯体强度的关系如图5所示。当固相含量55vol%),浆料粘度不易降低,易造成分布不均,产生结构缺陷。图3 PMAA-NH4含量对55Vol%浆料粘度的影响3.4坯体与烧结体SEM显微结构分析通过SEM分析可以看出固相含量升高时坯体变致密。高致密的坯体烧结后具有很好的烧结性能。图6为坯体与烧结体断面SEM图。3.5 坯体机械加工性能在成形结构复杂的陶瓷材料时,模具加工困难,且烧结体晶化形成高强度和高硬度的致密体,对加工刀具要求很高,其磨损也快,仅成本就占了整个陶瓷工艺的30%左右[3~4]。凝胶注模的坯体成形时得到的网络结构对颗粒起到很好的稳定与吸附作用,而所浇注的高浓度悬浮体具有良好的流动性能,可使坯体结构均匀,致密度高,故能满足一般的机械加工要求,且成本较低。图4不同含量分散剂pH值对粘度的影响55Vol%固相含量的坯体的性能平均数值:抗弯强度25MPa;硬度180HBW5/187.5;圆棒直径可加工至10mm,加工断面无明显裂纹。图5 固相含量对坯体抗弯强度的影响4结论(1) 为获得高固相含量、流动性能好的浆料,选择聚丙烯酸铵为分散剂,用量为粉体质量的0.5%,调节pH在8~9左右能获得粘度为100mPa•s(D=77.48S-1)的浆料,完全能满足浇注要求。(2) 55Vol%固相含量的坯体,其变形量小,且强度大于20MPa,可满足机械加工。(3) 凝胶注模成形工艺浆料的性能可控,可制得高固相含量、收缩小、可加工的坯体。(a) 40vol%固相含量坯体断面(b)55vol%固相含量坯体断面(c)55%烧结体表面微观结构图图6 坯体与烧结体断面SEM图参考文献1 Omatete O O,Janney Mark A ,STREHLOW RA.Gelcasting-A New Ceramic FormingProcess[J].Ceram.Bull.,1991,(70)10:1641~16472 Janney M A,Omatete O O.Method for molding power usinga water-basedPatent434624 1989-11-133 钟利军等.可加工陶瓷材料的机械加工技术[J].应用技术4 张航等.机械加工对陶瓷材料性能的影响[J].硅酸盐通报,1998(6):49~51Preparation of High Intensity Alumina Ceramics byGelcasting and Moulding TechnologyJiang RunfengZhou Zhufa( College of Material Science and EngineeringSoochow UniversitySoochowJiangsu215021 )Abstract: Taking alumina ceramics as example,low viscosity and high solid content slurry was prepared by gelcasting.The influence on viscosity by dispersant and body intensity by different solid content were discussed in this paper.Keywords: gelcasting,aluminaceramics,moulding technology。

凝胶注模成型科技的原理及问题难点分析

凝胶注模成型科技的原理及问题难点分析文章分析了凝胶注模成型科技的基础原理和类型以及活动步骤等等内容。

它的成本不高,而且有着非常好的稳定性,同时得到的胚体的密度非常好,在干燥的时候不会出现形变现象,存在的不利现象较少,而且强度很高,能够有效生产。

标签:成型技术;净尺寸成型;凝胶注模成型;胶态成型1 关于原理和活动步骤该项科技是把高分子的物质与流变学的知识有效的联系到一起,它的原理是在较高的固相含量以及较低的粘度的陶瓷物质之中谈价浓度不是很高的有机体,然后放入一些引发材料对其浇筑,进而确保其中的单体在相对的状态中出现聚合活动,此时生成坚硬的网状体系,确保浆料能够即刻的固结,进而确保胚体定形,最终经由脱模以及排胶等活动而获取所需的部件。

凝胶注模成型分为两类:一种是非水溶性凝胶注模成型,另一种是水溶性凝胶注模成型。

非水溶性凝胶注模成型采用有机溶剂,要求溶剂有较低的蒸汽压。

水溶性凝胶注模成型更进一步,有非常多的优势。

第一,成型时期和过去的措施非常类似,而且很简便。

第二,干燥活动更简单。

第三,减弱了混合体的粘性。

第四,对于生态的干扰性小。

所以,这个措施被大量的使用。

在该项成型活动中,要确保单体等合乎如下的规定。

第一,其应该是充分水溶的,而且它的溶解性要非常的高,假如该数值太低的话,此时单体融合并非是液体的融汇,它是液体沉积之后的融汇,此时得到的胚体的密度不是很良好,同时他的强度也会受到非常大的干扰。

第二,溶液得到的凝胶要有非常高的强度,此时才可以发挥出原位固定的意义。

而且确保胚体能够有效的脱模。

第三,单体和交联剂不会降低浆料的流动性。

2 关于工艺特征它是一项有着非常强大的实用意义的科技,其有着如下的一些特征。

第一能够适合用到很多的陶系中,可以得到非常多的形态不一样的零件。

第二因为定形活动和注模的活动是单独开展的,对于定形来讲,它是借助于浆料里面的单体汇聚而生成胶凝体,其得到的胚体的问题不是很多,而且其成分等很是均匀,在干燥的时候不会发生形状改变的问题,此时可以确保烧结体具有优秀的比例,该措施是一项优秀的成型科技。

凝胶注膜成型

主要内容

★ 凝胶注膜成型工艺简介 ★ 凝胶注膜成型工艺特点 ★ 凝胶注膜成型型工艺的发展趋势 ★ 参考文献

★ 凝胶注膜成型工艺简介

凝胶注膜成型(gelcasting) 是继注浆成型、 凝胶注膜成型(gelcasting) 是继注浆成型、 注射成型之后发展起来的又一种近净尺寸成型工 由美国橡树岭国家实验室研制开发成功, 艺,由美国橡树岭国家实验室研制开发成功,现 已实现Al 的工业化生产。 已实现Al2O3 和Si3N4 的工业化生产。它克服注 浆及注射成型的缺点,继承它们的优点, 浆及注射成型的缺点,继承它们的优点,成为一种 独具特色又极具前景的新型陶瓷成型工艺。 独具特色又极具前景的新型陶瓷成型工艺。

请提出宝贵意见

谢谢

① 应用领域的拓展

Gelcasting 工艺首先是针对氧化铝陶瓷研制开 发的, 发的,后来美国橡树岭国家实验室又成功地将其应用于 氮化硅陶瓷部件的工业化生产。 氮化硅陶瓷部件的工业化生产。 近年Gelcasting已经用生产各种陶瓷制品, Gelcasting已经用生产各种陶瓷制品 近年Gelcasting已经用生产各种陶瓷制品,从单 一组分到复合组分,从简单的片状、管状、 一组分到复合组分,从简单的片状、管状、到复杂的 叶片、齿轮、涡轮转子,从结构陶瓷到功能陶瓷。 叶片、齿轮、涡轮转子,从结构陶瓷到功能陶瓷。 今后,该工艺的应用还应进一步拓展, 今后,该工艺的应用还应进一步拓展,从非金属 粉末要逐步推广到金属领域, 粉末要逐步推广到金属领域,其尺寸范围要进一步扩 大,目前主要应用于微米级颗粒成型和较粗的耐火材 料成型,纳米颗粒的应用相对较少, 料成型,纳米颗粒的应用相对较少,细、密、匀、纯 是性能优良材料的必要条件, 是性能优良材料的必要条件,因此研究纳米级颗粒注 凝有助于高、 尖材料的发展。 凝有助于高、精、尖材料的发展。

凝胶注模成型原理

凝胶注模成型原理

《凝胶注模成型原理》

嘿,今天咱就来聊聊凝胶注模成型原理。

这玩意儿啊,其实就像是做蛋糕一样。

你想啊,做蛋糕得先有各种材料吧,面粉啊、鸡蛋啊、糖啊啥的。

这就好比凝胶注模成型里的那些原料。

然后呢,你得把这些材料搅拌在一起,让它们变成一个均匀的糊糊。

这就跟凝胶注模成型中把各种成分混合起来是一个道理呀。

就说我上次看到别人做陶瓷杯子吧,那师傅就是用了凝胶注模成型的方法。

他先把那些专门的粉末啊、液体啊按照一定的比例放在一个大盆子里,然后就开始使劲搅拌。

那认真的样子,就好像在给蛋糕面糊注入灵魂呢!接着,他把搅拌好的糊糊倒进了一个模具里,就跟把蛋糕面糊倒进蛋糕模具里一模一样。

等啊等,过了一段时间,哇塞,那糊糊就变成了一个初步成型的杯子形状。

这不就是凝胶注模成型嘛,通过这样的过程,就能让那些材料变成我们想要的形状啦。

就像蛋糕最后会变成美味可口的样子,通过凝胶注模成型,那些材料也能变成各种各样实用的东西呢。

所以啊,凝胶注模成型原理其实也没那么复杂,就是这么一个类似做蛋糕的过程,只不过材料和用途不一样罢了。

嘿嘿,是不是还挺有意思的呀!。

凝胶注模成型亚毫米级氧化锆陶瓷微珠的工艺研究

凝胶注模成型亚毫米级氧化锆陶瓷微珠的工艺研究

凝胶注模成型是一种常用的氧化锆陶瓷微珠制备工艺,其工艺研究可分为以下几个方面:

1. 生物源材料制备:首先准备氧化锆粉末,可以选择不同的合成方法,如溶胶-凝胶法、水热法等。

在选择合适的方法后,

制备出粒径适宜的氧化锆粉末,作为成型的原料。

2. 注模模具设计制作:根据所需的微珠尺寸和形状,设计并制作合适的注模模具。

通常采用精密机械加工方法制造出模具,以确保微珠的尺寸和形状精度。

3. 凝胶注模成型工艺参数优化:在进行凝胶注模成型过程中,需要优化一系列工艺参数,如注模温度、注模压力、注胶速度等。

通过对这些工艺参数的优化,可以获得合适的成型质量和良好的一致性。

4. 烧结过程优化:完成凝胶注模成型后,需要进行烧结过程。

在烧结过程中,需要调整烧结温度和时间,以获得高密度、致密均匀的氧化锆陶瓷微珠。

5. 表面处理:为了提高氧化锆陶瓷微珠的表面光洁度和稳定性,可以进行表面处理。

常用的表面处理方法包括研磨、抛光、涂层等,通过这些方法可以得到表面平整光滑的氧化锆陶瓷微珠。

综上所述,凝胶注模成型工艺研究涉及到原材料制备、模具设计制作、工艺参数优化、烧结过程优化和表面处理等方面,通

过对这些方面的研究和优化,可以获得高质量的亚毫米级氧化锆陶瓷微珠。

凝胶注模成型技术在制备可降解生物医用材料中的应用

凝胶注模成型技术在制备可降解生物医用材料中的应用第一章:绪论随着生物医学技术的不断发展,人们对于医用材料的要求也越来越高,对于获得更好的治疗效果,具备生物相容性和可降解性的材料成为研究的热点之一。

那么,如何制备具备这些特性的生物医用材料呢?凝胶注模成型技术成为了其中的重要手段之一。

凝胶注模成型技术是一种常用的可降解生物材料制备技术,在制备生物医用材料中应用广泛。

本文将从凝胶注模成型技术的原理、优劣势以及应用于制备可降解生物医用材料中的情况进行详细介绍。

第二章:凝胶注模成型技术的原理凝胶注模成型技术又称为注射成型、溶胶凝胶注模成型技术,其基本原理是将高分子材料以溶胶或凝胶的形式通过注射器喷射到模具中,经过一定的化学反应,形成想要的形状和尺寸。

凝胶注模成型技术的主要步骤包括溶胶或凝胶的制备、模具的设计与制作、注射前的材料预处理以及注塑成型等环节。

第三章:凝胶注模成型技术的优势和劣势凝胶注模成型技术在生物医用材料制备中具有以下优点:1. 成型精度高:在加工过程中,细微的设计和一致的模具尺寸可以提供高精度和重复性生产部件的能力。

2. 生产效率高:凝胶注模成型技术适合中等规模的生产,制作相对容易,可以大量生产和制造产品。

3. 可控性强:凝胶注模成型技术可以在成型过程中控制材料的粘度和流动,以确保均质性和一致性。

但与此同时,凝胶注模成型技术也有劣势:1. 制程复杂:凝胶注模成型技术尽管可以使得加工作业从繁重到简单,但同时需要复杂的加工设备和操作程序,这加重了精细同类产品的加工难度。

2. 技术限制:凝胶注模成型技术需要对材料性质、模具设计和生产流程进行精确和详细的研究,要求制造商必须理解和掌握完整的制造过程和技术知识。

第四章:凝胶注模成型技术在制备可降解生物医用材料中的应用凝胶注模成型技术在生物医用材料制备中的应用极为广泛。

目前,可降解高分子材料已成为研究重点之一。

凝胶注模成型技术成功应用于制备嵌段共聚物凝胶、微球、硬胶、膜以及纳米粒子等。

凝胶注膜成型

溶剂

+ 有机 单体

+ 交联

剂

无机粉体+分散剂 预混液

研磨 混合

脱气

脱模

固化

机加工

干燥

排胶

注膜

.

烧结

料浆 催化剂+引发剂

★ 凝胶注膜成型工艺的基本原理

Gelcasting工艺的基本原理是在低粘度高 固相含量的料浆中加入有机单体,在催化剂和 引发剂的作用下,使料浆中的有机单体交联聚 合成三维网状结构,从而使料浆原位固化成型。 然后再进行脱模、干燥、去除有机物、烧结, 即可得到所需的陶瓷零件。

近年Gelcasting已经用生产各种陶瓷制品,从单 一组分到复合组分,从简单的片状、管状、到复杂的 叶片、齿轮、涡轮转子,从结构陶瓷到功能陶瓷。

今后,该工艺的应用还应进一步拓展,从非金属 粉末要逐步推广到金属领域,其尺寸范围要进一步扩 大,目前主要应用于微米级颗粒成型和较粗的耐火材 料成型,纳米颗粒的应用相对较少,细、密、匀、纯 是性能优良材料的必要条件,因此研究纳米级颗粒注

.

★ 凝胶注膜成型工艺的发பைடு நூலகம்趋势

凝胶注模成型工艺自问世以来,得到了迅猛发 展,其应用前景极为广阔,值得进一步研究开发,其 今后的发展方向主要有以下几个方面。 ① 应用领域的拓展 ② 环境友好型凝胶体系的开发 ③ 合理的凝胶固化方法的研究 ④ 与激光选区烧结成型技术联用 ⑤ 热可逆凝胶注模成型的发展

凝胶注膜成型工艺

.

主要内容

★ 凝胶注膜成型工艺简介 ★ 凝胶注膜成型工艺特点 ★ 凝胶注膜成型工艺流程图 ★ 凝胶注膜成型工艺的基本原理 ★ 凝胶注膜成型工艺的发展趋势 ★ 参考文献

.

★ 凝胶注膜成型工艺简介

凝胶注射成型技术在医疗器械制造中的应用

凝胶注射成型技术在医疗器械制造中的应用随着现代医疗水平的不断提高,越来越多的患者能够得到高质量的医疗服务。

在现代医疗事业中,医疗器械已经成为不可或缺的一个重要环节。

但是,人们对于医疗器械的质量、安全性和效率要求越来越高,这就对医疗器械制造技术提出了更高的要求。

近年来,凝胶注射成型技术在医疗器械制造中的应用越来越广泛。

本文将以此作为主题谈一谈它的应用和发展。

一、凝胶注射成型技术的概述凝胶注射成型技术(Gel Injection Molding,GIM)是一种将液态材料注射到模具中,通过多种物理和化学反应使其变成凝胶状态的制造方法。

这种制造方法将材料加工成为合适的形状,能够制造各种复杂的结构,而且制造速度快,制造质量高,具有很强的实用性。

目前,该技术已经应用于汽车、电子、医疗器械等行业。

二、凝胶注射成型技术在医疗器械制造中的应用1.医用凝胶注射成型产品随着人们对外科手术和临床检查的需求,医用凝胶注射成型产品的需求量也越来越大。

例如,可以为半导体封装、医疗仪器、医疗手术器械、人工肾脏、助听器、眼假体、心脏起搏器、神经起搏器等等医疗设备制造外壳和零部件。

这些产品通过凝胶注射成型技术制造出来,能够在较短时间内制造出配合临床使用的产品。

同时,该技术所制造的产品具有质轻、柔软、耐用、弹性等特点,更加适合临床使用。

2.支架产品医用支架产品有许多种,如血管支架、器官支架和实验设备支架等。

这些支架产品的制造难度很大,对制造工艺和技术要求极高。

凝胶注射成型技术则能够提高这些产品的制造工艺。

例如,医用凝胶注射成型支架产品的制造采用有机硅橡胶材料与其它材料组合而成,能够使支架有很好的柔韧性、耐疲劳性和耐压性,从而使整个制造过程更加稳定。

3.药品包装胶盖药品包装胶盖是瓶子口部的密封件,它的主要用途是在药品储运中保护药品不受过多的污染和受到温度、湿度等因素的影响。

在制造过程中,主要需要考虑其具有耐酸、耐碱、防漏、耐磨、耐氧化等性能。

铝基材料的凝胶注模成形

第17卷第6期2007年12月 粉末冶金工业POWDER METALL URG Y INDUSTR Y Vol.17No.6Dec.2007收稿日期6作者简介史延涛(),男(汉),河北人,硕士研究生,主要从事金属粉末的凝胶注模成形的研究。

铝基材料的凝胶注模成形史延涛,胡学晟,贾成厂,韩跃朋(北京科技大学材料科学与工程学院,北京 100083)摘 要:采用新开发的有机黏结剂体系,成功地将凝胶注模成形工艺应用于铝基粉末制品。

制成了成形坯体密度和强度较高,收缩率较小,形状较为复杂的零件坯体。

通过在原材料粉末中添加1%(质量分数)的镁粉,并在露点-40℃的氮气气氛下烧结,成功制备了铝基烧结零件。

由于有少量A IN 的生成使烧结铝基材料得到强化,抗弯强度达到325MPa 。

关键词:铝基材料;凝胶注模成形;烧结;弥散强化中图分类号:TF124135 文献标识码:A 文章编号:1006-6543(2007)06-0028-05GEL 2CAS TIN G ON AL UMIN IU M BAS ED ALLO YSS HI Yan 2ta o ,HU X ue 2sheng ,JIA Cheng 2cha ng ,HAN Yu e 2peng(School of Materials Science a nd Enginee ring ,US TB ,Beijig 100083,China)Abstract :G el 2casti ng technology was successf ully applied t o alumini um based alloys usi ng a new bi nder syst em developed 1Green pa rt s of high densit y ,small shrinkage and comple x shape were obtai ned by t his process 1Si nte red Al ba sed part s we re al so p roduced by a ddt ing magne 2sium powder (about 1wt %)i n t he raw powders ,and si nt eri ng in ni trogen at mo sphere wi t h very low dew poi nt (240℃)1Bending st rengt h of sint ered Al alloys was 325MPa ,due to t he formation of A1N 1K ey w ords :A1based al loys ;gel 2ca sting ;si nt ering ;di sper sion st rengt heni ng 凝胶注模成形技术是20世纪90年代初由美国橡树岭国家重点实验室提出的新技术[1~3],是首次将传统工艺和聚合物化学有机的结合起来。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

水基丙烯酰胺凝胶体系

实验所用铁粉原料

(a) (a)From electrolytic powders;

(b)

(b)From carbonyl powders

1.1 浆料流变特性2.8Apparent Viscosity / Pas

2.4 2.0 1.6 1.2 0.8 0.4 0.0 0 20

Gelcasting工艺流程

金属粉 预混液 分散剂 消泡剂 增塑剂 烧结 机械加工 干燥 脱模 引发剂 混合制浆 脱气 注模 聚合凝胶

Gelcasting工艺的优势

易成形复杂形状、大尺寸零件 成形坯体强度高、组份均匀、密度均匀、

缺陷少

坯体有机物含量少,不需专门的脱脂工序 模具成本低廉

金属粉末凝胶注模成形技术 的研究现状

1.2 铁粉浆料可控固化

140 120 100

Idle time/min

Premix solution:20wt% Solid loading:50vol% -1 Initiator: 6.7mmolL AM:MBAM=120:1

80 60 40 20 0

引发剂(NH4)2S2O8 的分解速率常数 Kd = K1 + K2 (H+) 式中: K1-无酸催化时的分解 速率常数 K2(H+) -酸催化分解 速率常数

引发剂加入量对坯体强度和烧结密度的影响

1.4 坯体强度、烧结密度的提高

引发剂过量时 坯体断口照片

1.4 坯体强度、烧结密度的提高

35

Green strength / MPa

strength relative density 27.1 95.4 95.6 93.7

32.7

98 96 94 92 90

r 1 / m

2

式中: ηr-浆料的相对粘度 Φ-浆料固相含量 Φm-最大固相含量

42 45 48 51 54 57 Solid loading(vol%) 60 63

固相含量对浆料流变性的影响

1.2 铁粉浆料可控固化

140 120 100

Idle time/min

Premix solution:20wt% Solid loading:50vol% -1 NH3H2O: 0.12molL AM:MBAM=120:1

粉体颗粒尺寸

难点及解决方案

选择能够将其有效 根据不同粉末抗氧化能力

金属粉末易氧化

悬浮分散的分散剂 选择适合的凝胶体系特别 是溶剂进行凝胶注模成型

金属粉末密度、粒径大,难于悬浮分散

金属离子对聚合凝胶反应的促进或抑制作用 凝胶注模成型金属坯体强度

选择适当的 加入稳定剂 工艺参数

主要内容

水基丙烯酰胺凝胶体系凝胶注模成型铁基零 部件 水基丙烯酰胺凝胶体系凝胶注模成型不锈钢 水基丙烯酰胺凝胶体系凝胶注模成型多孔钛 无毒的水基纤维素醚凝胶体系凝胶注模成型 铁基零部件 甲苯基丙烯酸羟乙酯凝胶体系凝胶注模成型 硬质合金

2+ -1

可影响丙烯酰胺凝胶 体系的聚合诱导期

Concentration of Fe / mmolL

Fe2+对丙烯酰胺体系聚合诱导期的影响

1.2 铁粉浆料可控固化

链引发反应尤其是引发剂分解产生初级自由基的反应是 整个聚合反应的限速环节。用热、光、化学、氧化还原法等 都能产生自由基,引发聚合反应。 体系中若存在微量的Fe 2+,即可与引发剂 (NH4)2S2O8 组成氧化还原体系: S2O82- + Fe2+ = SO42- + SO4 -·+ Fe 3+ 使氧化还原引发替代热引发成为丙烯酰胺单体聚合的引 发方式,不需加热、快速产生自由基,从而使聚合诱导期缩 短。

固化气氛对坯体

1.5 烧结体组织与性能

0.15 100 0.10

DSC / mW/mg

2.07%

98 0.00 -0.05 -0.10 100 200

246.5 341.4

96

417.4

300 400 o Temperature / C

500

600

丙烯酰胺体系凝胶注模成型铁基坯体的热分析曲线

TG / %

1.4 坯体强度、烧结密度的提高

35 30

Green strength / MPa

100 98 96 94 92 90

Relative density of sintered body / %

25 20 15 10 5 0 0 30 60 90 120 150 180 210 240 AM / MABM strength relative density Solid loading: 58vol% Premix solution:20wt%

Relative density of sintered body / %

30 28 26 24

strength relative density Solid loading: 58vol% Premix solution:20wt%

2

4 6 8 10 12 -1 Concentration of initiator / mmolL

预混液中单体 /交联剂比例对坯体强度和烧结密度的影响

1.4 坯体强度、烧结密度的提高

100 98 96 94 92 25 20 15 strength relative density Premix solution: 20wt% AM:MBAM=120:1 50 52 54 56 58 60 62 90 88 86

0.05

1.5 烧结体组织与性能

(a) (b)

50μ m

丙烯酰胺体系凝胶注模成型铁基零部件 (a)Macrography; (b)SEM micrograph

1.5 烧结体组织与性能

2 水基丙烯酰胺体系

凝胶注模成型不锈钢

烧结不锈钢由于具有优异的抗氧化、抗腐蚀以及高的机械性能 已在机械、化工领域等得到广泛的应用。但是目前用于制备烧结不 锈钢的工艺都存在一些问题,例如传统的粉末冶金方法只能成型形 状简单的不锈钢零件,粉末注射成型尽管能够近净形地制备出形状 复杂的不锈钢零件,但是很难在形状较为复杂同时获得大尺寸。另 外,粉浆浇注工艺尽管能够成型形状复杂的大尺寸零件,但是从铸 造到烘干需要很长的时间,并且其坯体的强度也很低,对实际操作 不利。 本实验的目的就是基于对水基丙烯酰胺体系凝胶注模成型的 研究基础,将成型坯体强度高便于操作、易获得复杂形状大尺寸零 件的凝胶注模成型技术引入烧结不锈钢的成型中,以实现低成本制 备高性能烧结不锈钢零件。

strength relative density Solid loading:58vol% AM:MBAM=120 :1

100 98 96 94 92 90

10

15

20

25

30

35

40

Monomer concentration in premix solution / wt%

预混液中有机单体浓度对坯体强度和烧结密度的影响

R i K KPS

0.40

TEMED0.19 AM 1.0

80 60 40 20 0 0 2 4 6

8

10

12

-1

14

Concentration of initiator/(mmolL )

式中: Ri-丙烯酰胺体系聚合速率 K-聚合速率常数 [KPS]-引发剂过硫酸钾(KPS) 的浓度 [TEMED]-催化剂N, N, N,’ N,’- 四甲基乙二胺(TEMED) 的浓度 [AM]-丙烯酰胺单体浓度

• H13工具钢

国外:美国橡树岭国家实验室

•镍基超耐热合金 •最高烧结体相对

Stanford大学

国内:尚未见诸报道

密度91%

不锈钢转子

凝胶注模成形 Al2O3

Si3N4陶瓷制件

凝胶注模成形不锈钢转子 Stanford University

各种复杂形状 凝胶注模成形的

凝胶注模成型工艺与其它成型工艺比较

-1

0.00 0.03 0.06 0.09 0.12 0.15 0.18 0.21 Concentration of NH3H2O/(molL )

氨水对丙烯酰胺体系聚合诱导期的影响

1.3 坯体表面缺陷的消除

Q A S Gelcasting坯体表面存在裂纹和剥落 空气中的氧阻止单体聚合 氮气保护下操作

Relative density of sintered body / %

40 35 30

Green strength / MPa

Solid loading / vol%

浆料固相含量对坯体强度和烧结密度的影响

1.4 坯体强度、烧结密度的提高

34 32

Green strength / MPa

100 98 96 94 92 90

30 25 20 15 10 5 0 air nitrogen

Atmosphere

vacuum

固化气氛对坯体强度和烧结密度的影响

Relative density of sintered body / %

40

38.4

100

1.4 坯体强度、烧结密度的提高

强度和烧结密度的影响

真空固化时存在气孔的坯体断口形貌 SEM照片

40 60 80 100 120 140 160 -1 Shear rate / S

铁粉原料种类对浆料流变性的影响

Quemada模型

1.6

Apparent viscosity / Pa.s

1.4 1.2 1.0 0.8 0.6 0.4 39

EP CP EP:CP=3:2 shear rate:20S-1

EP(Electrolytic iron powder) CP(Carbonyl iron powder) EP:CP=3:2 Solid loading: 50vol%