制程异常报告

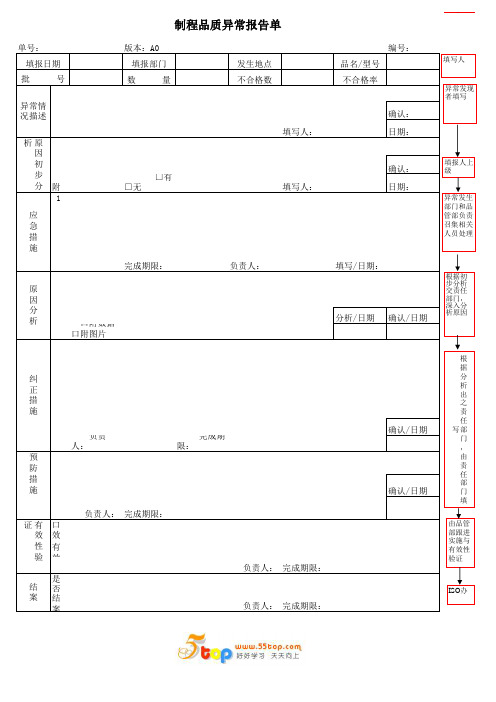

制程品质异常报告单

单号:

版本:A0编号:

填报部门发生地点品名/型号数 量

不合格数

不合格率

确认:填写人:

日期:

确认:

附件资料和样品: □有 □无

填写人:

日期:

1、半成品,成品及库存品的处理完成期限:

负责人:

填写/日期:

分析/日期确认/日期

口附数据 口附图片

确认/日期

负责人:

完成期限: (□需协作完成部门: )确认/日期 负责人: 完成期限:口效果明显 口效果不明显 口没效果有效性说明:

负责人: 完成期限:

是否需纳入文件体系 □否 □是,文件编号:结案否: 口是 口否

负责人: 完成期限:

制程品质异常报告单

填报日期批 号异常情况描述

原因初步

分析应急措施

原因分析

纠正措施

预防措施

有效性验证结案

门

异常发现者填写

填报人上级

异常发生部门和品管部负责召集相关人员处理

根据初步分析交责任部门,深入分析原因

根据分析出之责任部门

,

由责任部

门

填

写由品管部跟进实施与有效性

ISO 办

填写人。

制程异常报告书

应急处置 紧 急 处 理 承办 时间 确认 原因调查 原 因 调 查 时间 调查 月 日 月 日

确认

再发防止 再 发 防 止 对 策 承办 时间 月 日

确认

确 批 时间 调 查 人 批示人

认 月 日

示

四 E05 不良品报废申请书

项次 1 2 3 4 5 6 7 8 9 10 11 12 13 品名/型号 数量

四 E03 成品入库单 入库部门 项次 制单号 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 合计 入库日期 数 量

No. 日期:品名箱 数备注

仓库: 四 E04 制程异常报告书

工程名 异 常 状 况 作业员 说明: 品质特性 检 验 员

入库者: No. 日期:

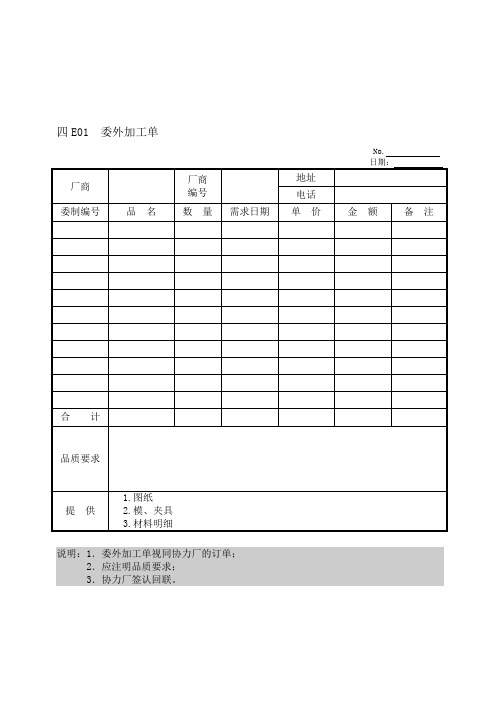

四 E01 委外加工单

No. 日期:

厂商 委制编号 品 名

厂商 编号 数 量 需求日期

地址 电话 单 价 金 额 备 注

合

计

品质要求

提 供

1.图纸 2.模、夹具 3.材料明细

说明:1.委外加工单视同协力厂的订单; 2.应注明品质要求; 3.协力厂签认回联。

四 E02 外厂加工入库验收单 No. 日期:

No. 申请日期:

报废原因 备注

14 15 16

17 18 合计

核准:

主管:

申请:

四 E06 品质月报

部门: 项 次 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 合 计 合计占有率 % 100% % % % % % % % % % 月 份: 制表日期: 品名/型号 生产数 不良数 不良率% 不 良 项 目 别

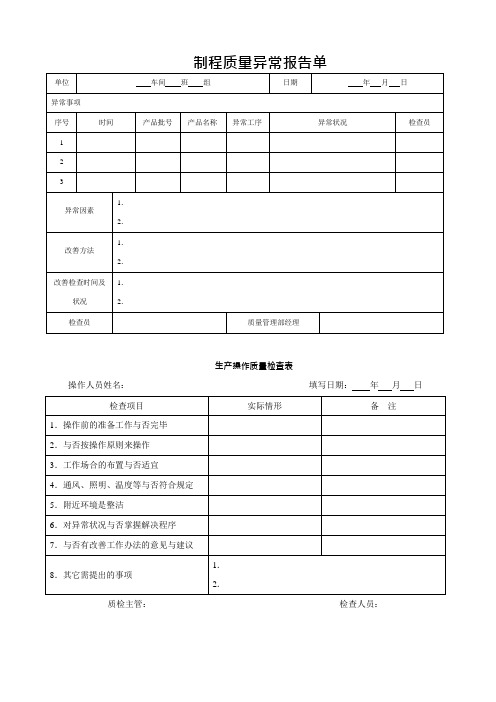

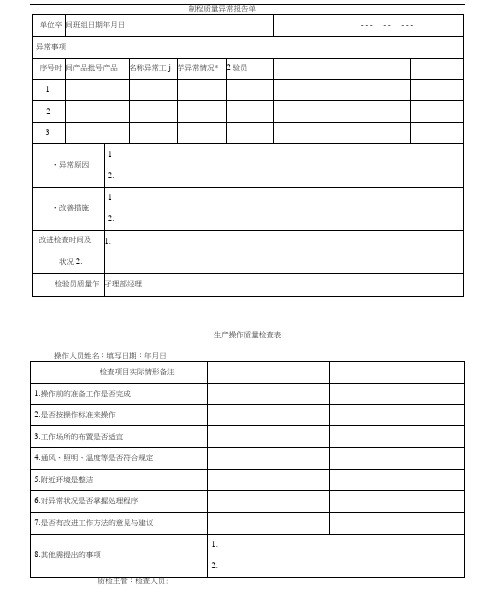

制程质量异常报告单

制程质量异常报告单

生产操作质量检查表

操作人员姓名:填写日期:年月日

质检主管:检查人员:

车间:班组:填写日期:年月日

产品质量抽样检测表

自我质量控制检查表

编号:填写日期:年月日

质检主管:检查人员:

质量管理工作计划表

编号:填写日期:年月日

质量管理小组活动表

部门主管:制表人:

生产物料检查流程阐明

生产物料特采作业流程财务部采购部质量管理部进料检查员

进料检查报告

编号:

制表:复核:审批:

制程异常报告

编号:填写日期:

制表:复核:审批:

质量异常统计表

编号:填写日期:

制表:复核:审批:

成品检查统计表

日期:

制表:复核:审批:

不合格品纠正、防止方法解决单

制表:复核:审批:

不合格品报告

编号:填写日期:

制表:复核:审批:。

制程异常检讨书怎么写

尊敬的领导:您好!首先,我对我近期在制程过程中出现的异常情况表示深深的歉意。

为了总结经验教训,防止类似事件再次发生,我特此撰写此检讨书,以表达我对此次事件的反思和改进决心。

一、事件概述近期,我在负责的制程工作中,由于操作不当,导致产品出现了一系列质量问题。

具体表现为:产品表面出现划痕、零件尺寸超差、组装不牢固等。

这一系列问题给公司造成了不良影响,给客户带来了不便,同时也浪费了公司资源。

二、原因分析1. 个人原因(1)对制程工艺流程掌握不熟练,导致操作过程中出现失误。

(2)责任心不强,对产品细节关注不够,未能及时发现潜在问题。

(3)在工作中存在侥幸心理,未能严格遵守操作规程。

2. 制程原因(1)设备老化,维护保养不到位,导致设备性能下降。

(2)原材料质量不稳定,影响了产品的质量。

(3)生产计划不合理,导致生产过程中出现频繁更换模具等问题。

三、改进措施1. 加强自身业务能力(1)认真学习制程工艺流程,提高操作技能。

(2)关注产品细节,确保产品质量。

(3)严格遵守操作规程,杜绝侥幸心理。

2. 完善设备管理(1)定期对设备进行维护保养,确保设备性能稳定。

(2)引进先进设备,提高生产效率。

(3)对设备进行定期检查,发现问题及时解决。

3. 提高原材料质量(1)加强对原材料的采购管理,确保原材料质量。

(2)对原材料进行严格检验,杜绝不合格原材料进入生产线。

(3)建立原材料供应商评价体系,优化供应商资源。

4. 优化生产计划(1)根据市场需求,合理安排生产计划。

(2)优化生产流程,减少生产过程中的浪费。

(3)加强生产过程中的协调,确保生产顺利进行。

四、总结此次制程异常事件让我深刻认识到,作为一名制程人员,必须具备高度的责任心和严谨的工作态度。

在今后的工作中,我将认真吸取教训,不断提高自身素质,为公司的发展贡献自己的力量。

最后,再次为此次事件给公司带来的损失表示诚挚的歉意,并恳请领导给予我改正错误的机会。

此致敬礼!检讨人:(签名)年月日。

制程品质异常报告附页(改善格式)

异常报告编号

回复日期

1:问题点描述及确认(15min内):(备注:需要附带不良样品及测试数据,品质制造必须现场签字确认,其他涉及相关部门时才进行确认)

异常现象描述说明:

异常围堵及结案跟进情况见制程品质异常报告纸质部分

2、使用5WHY进行原因分析(72H):(备注:可另附分析报告)

分析人/时间

Why:

Why:

Why:

Why:

Wቤተ መጻሕፍቲ ባይዱy:

责任单位:□制造(□固晶□焊线□点胶□分光□包装□入库)□设备□工程□原物料□其他:责任人:

3、改善措施(备注:由责任单位填写、与原因分析同步时间完成)

系统预防对策:□修改控制计划□修改FEMA □修改工装治具 □修改SOP □修改检验规范审核:

报告核准:表单编号/版本:

制程质量异常报告单(20201111134207)

制程质量异常报告单

生产操作质量检查表操作人员姓名:填写日期:年月日

质检主管:检查人员:

产品质量检验记录表车间:班组:填写日期:年月日

产品质量抽样检测表

产品保管质量检查表

自我质量控制检查表编号:填写日期:年月日

质检主管:检查人员:

质量管理工作计划表

编号:填写日期:年月日

质量管理小组活动表

负责人部门主管:制表人:

生产物料检验流程说明

生产物料特采作业流程

财务部采购部质量管理部

进料检鏈.

扣款

进料检验报告

申号:

物料物料

木则乂贞

名称编号单号数量

检验项目抽羊数不良数及格与否备注检验方4

检验

记录

结果□检验不良品以良品补足后验收

制程异常报告编号:填写日期:

质量异常统计表

编号:填写日期:

制表:复核:审批:

成品检验记录表

日期:

不合格品纠正、预防措施处理单

不合格品报告编号:填写日期:

制表:复核:审批:。

制程异常分析改善汇总

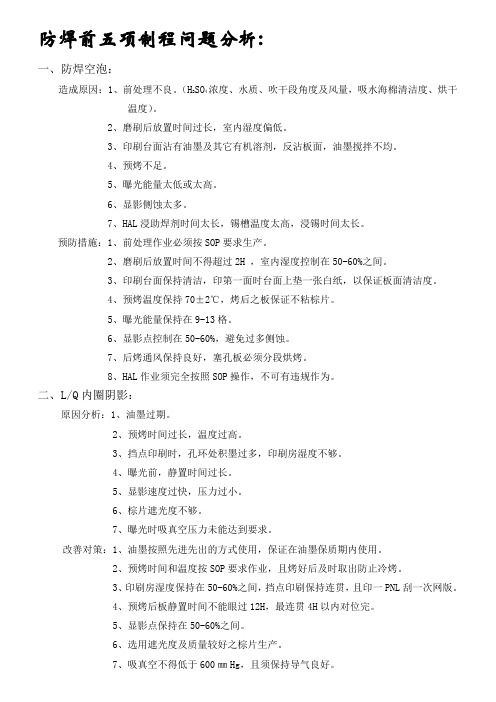

防焊前五项制程问题分析:一、防焊空泡:造成原因:1、前处理不良。

(H2SO4浓度、水质、吹干段角度及风量,吸水海棉清洁度、烘干温度)。

2、磨刷后放置时间过长,室内湿度偏低。

3、印刷台面沾有油墨及其它有机溶剂,反沾板面,油墨搅拌不均。

4、预烤不足。

5、曝光能量太低或太高。

6、显影侧蚀太多。

7、HAL浸助焊剂时间太长,锡槽温度太高,浸锡时间太长。

预防措施:1、前处理作业必须按SOP要求生产。

2、磨刷后放置时间不得超过2H ,室内湿度控制在50-60%之间。

3、印刷台面保持清洁,印第一面时台面上垫一张白纸,以保证板面清洁度。

4、预烤温度保持70±2℃,烤后之板保证不粘棕片。

5、曝光能量保持在9-13格。

6、显影点控制在50-60%,避免过多侧蚀。

7、后烤通风保持良好,塞孔板必须分段烘烤。

8、HAL作业须完全按照SOP操作,不可有违规作为。

二、L/Q内圈阴影:原因分析:1、油墨过期。

2、预烤时间过长,温度过高。

3、挡点印刷时,孔环处积墨过多,印刷房湿度不够。

4、曝光前,静置时间过长。

5、显影速度过快,压力过小。

6、棕片遮光度不够。

7、曝光时吸真空压力未能达到要求。

改善对策:1、油墨按照先进先出的方式使用,保证在油墨保质期内使用。

2、预烤时间和温度按SOP要求作业,且烤好后及时取出防止冷烤。

3、印刷房湿度保持在50-60%之间,挡点印刷保持连贯,且印一PNL刮一次网版。

4、预烤后板静置时间不能眼过12H,最连贯4H以内对位完。

5、显影点保持在50-60%之间。

6、选用遮光度及质量较好之棕片生产。

7、吸真空不得低于600㎜Hg,且须保持导气良好。

三、卡锡珠:原因分析:1、印刷塞孔不满(量产板)。

2、退洗板导通孔内油墨未剥除干净。

3、油墨本身质量问题。

4、HAL贴胶未贴好,某些孔呈半覆盖状态。

5、HAL浸助焊剂及浸锡时间过短。

改善对策:1、从印刷各条件去改善塞孔程度。

(刮刀压力、角度、确度、速度、网目T数量)2、选用适合的退洗液,尽可能洗净导通孔内油墨,保证塞孔效果。

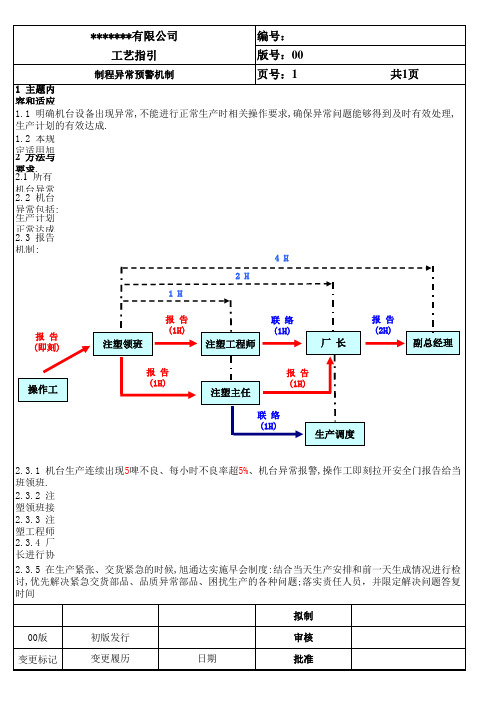

制程异常报告机制

编号:

工艺指引

版号:00

制程异常预警机制

页号:1

共1页

1 主题内

容和适应

1.1 明确机台设备出现异常,不能进行正常生产时相关操作要求,确保异常问题能够得到及时有效处理,

生产计划的有效达成.

1.2 本规

定 2 适方用法旭与

要 2.1求所. 有机台异常 Nhomakorabea.2 机台

异常包括: 生产计划

正常达成 2.3 报告

机制: 4H

2H

1H

报告 (即刻)

注塑领班

报告 (1H)

注塑工程师

联络 (1H)

厂长

报告 (2H)

副总经理

操作工

报告 (1H)

注塑主任

报告 (1H)

联络 (1H)

生产调度

2.3.1 机台生产连续出现5啤不良、每小时不良率超5%、机台异常报警,操作工即刻拉开安全门报告给当 班领班.

变更履历

日期

批准

2.3.2 注 塑领班接 2.3.3 注 塑工程师 2.3.4 厂 长进行协

2.3.5 在生产紧张、交货紧急的时候,旭通达实施早会制度:结合当天生产安排和前一天生成情况进行检 讨,优先解决紧急交货部品、品质异常部品、困扰生产的各种问题;落实责任人员,并限定解决问题答复 时间

拟制

00版

初版发行

审核

变更标记

制程、材料异常不良分析报告模板 PPT

异常处理流程

流程图

相关单位

异常信息

PD/IPQC

不良确认

PE/PQE

不良分析

PE/PQE/DQE

临时对策

PE/PQE

长期对策

RD/SQE

异常不良分析

流程

<1> 异 常 信 息

说明

1.当产线出现”制程异常”时,一般由产线组长或指导员 向PE反映,常见问题有机台异常、产品电性、产品功能、 临时制程加工等;

改前

改后

GUIDE”V”型槽塑胶 避位位置补胶,增加 LINK与GUIDE干涉 量,防止LINK直接跳 过"V"型槽

例2:当产线出现材料异常确认为尺寸不良时,需填写“制程材 料异常信息反馈表”,并通知PQE处理及跟踪,要求SQE将NG 尺寸做到设计图纸范围内.

感谢您的聆听!

异常不良分析

流程

<4> 临 时 对 策

说明

制定的方案可以在最短时间内临时解决问题的有效对策.

例1:当产线材料出现异常时,确认其它D/C是否可用,如果试做 OK可换良品D/C材料进行生产.针对材料来料尺寸不良,如需 加工原材料才可以生产,需由PE/PQE召开会议检讨,决定临时 改善方案,最后临时对策需经PQE验证,合格后并通知IE制作 临时SOP,再导入产线生产.

2.反馈机台异常,应由PE做现厂确认,并进行试装,确认机台是 否异常.

异常不良分析

流程

<3> 不 良 分 析

说明

1.制程异常不良分析主要以“人、机、物、环、法”五个 方面为核心进行细项分析,产线经常出现问题有:人员作业、 操作方法、物料来料不良、机台故障。

人员----作业者变更.昼夜班次交换,新作业者,员工作业熟练 度及作业出错机率,工பைடு நூலகம்心态.

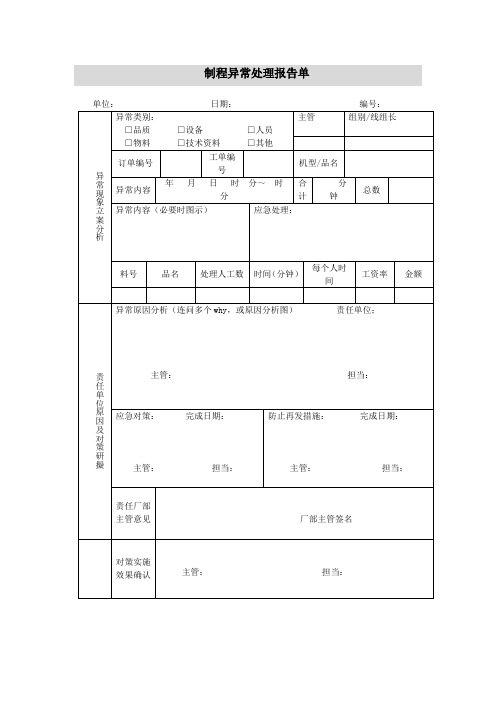

制程异常处理报告单

单位: 日期: 编号:异常现象立案分析异常源自别:□品质 □设备 □人员

□物料 □技术资料 □其他

主管

组别/线组长

订单编号

工单编号

机型/品名

异常内容

年 月 日 时 分~ 时 分

合计

分钟

总数

异常内容(必要时图示)

应急处理:

料号

品名

处理人工数

时间(分钟)

每个人时间

工资率

金额

责任单位原因及对策研擬

异常原因分析(连问多个why,或原因分析图) 责任单位;

主管: 担当:

应急对策: 完成日期:

主管: 担当:

防止再发措施: 完成日期:

主管: 担当:

责任厂部主管意见

厂部主管签名

对策实施效果确认

主管: 担当:

制程异常分析(典型案例)报告

制作人:程刚祥 本案例依据工作经历撰写

一、不良现象描述

a.日期: 2019/12/25

工位: 孔规

b.機型:XXXXX-0X USB 3.1 TYPE-3 沉板母座

c.不良現象及不良率:

USB 3.1 TYPE-3 沉板母座上在做孔规测量,放入孔规不顺畅(不平贴,严

重者可能导致SMT装板不良) 。

剪除毛刺或剪短

孔规检测

五、长期对策

a.图面,作业指导书标准化: 1、修订SIP,补充内容:料带预断点检验毛刺环节并加以组装实配5PCS; 2、来料通过CCD和二次元量测把握冲压件上毛刺的缺陷等级,不得大于 0.01mm。 b.JIG/TOOL工治具修复合理化: 1、通知冲压工序,对该模具进行确认并修复; c.防呆(POKA YOKE)措施(颜色形状方向,声音左右,夹治具布局设变): 1、首件重点检验此异常,重点抽查并以实配检测是否平贴,是否顺畅。

不良圖片說明

12月12日、量化数据求出: 1、抽查料带库存品发现: 其中12月21日2500*7(外强);3500*4; 3500*6外发、 共

计420.9KPCS,经检查铁壳预断面宽度为:0.147-0.125mm,切断后有毛刺(高度超出 0.02mm)现象;

b.现场,现物,现状调查: 1、抽查来料7托盘/ 420.9KPCS ;成品2280PCS各5PCS; c. 调查制程,物料,设备5M1E因子: 1、可能因子:法/机/料。(人/机/物/环/法)

三、验证可能因子(分析)

a. 预计验证时间表: 1、12月26日现场检讨并确认SOP(作业指导); 2、12月26日已抽查来料库存/成品; b. 验证可能因子: 装配不到位;胶芯来料不良,铁壳来料异常; c.验证报告分析提出说明: 1、USB 3.1 TYPE-3 沉板母座上的铁壳预断位点应力异常,手工掰 断有毛刺,高出胶芯界面0.02mm;

35制程品质异常报告

35制程品质异常报告一、引言品质异常对于制程来说是一个非常重要且需要及时解决的问题。

本报告将对35制程中出现的品质异常进行分析,并提出解决措施,以确保产品的品质符合客户的要求。

二、品质异常概述在35制程中,我们发现了以下几个品质异常问题:1.厚度偏差:产品的厚度在设定范围内有较大的偏差,导致产品的功能受到影响。

2.制程偏差:制程过程中的一些步骤存在偏差,导致产品的质量无法得到有效的控制。

3.缺陷率过高:产品中出现的缺陷率较高,无法满足客户的要求。

4.设备故障:制程中使用的设备存在故障问题,导致制程不稳定,品质无法得到保证。

三、实际分析经过对品质异常问题的实际分析,我们得出以下结论:1.厚度偏差问题主要是由于制程中的参数控制不准确导致的。

需要对制程参数进行进一步的调整和优化,以减小厚度偏差。

2.制程偏差问题主要是由于工艺流程中的一些环节存在异常,导致制程步骤无法按照规定的要求进行。

需要对制程流程进行重新审核和改进,确保每个步骤的执行准确无误。

3.缺陷率过高问题主要是由于原材料的质量问题、设备的操作不当等原因导致的。

需要对原材料的选择进行筛选和检测,同时加强设备操作培训和质量控制。

4.设备故障问题主要是由于设备的老化和维护不当导致的。

需要对设备进行定期的维护保养,同时考虑更换老化严重的设备,以确保制程的稳定性和品质的可靠性。

四、解决措施为了解决上述品质异常问题,我们提出以下解决措施:1.厚度偏差问题的解决:通过对制程参数的调整和优化,确保每个生产批次的厚度控制在合理的范围内。

2.制程偏差问题的解决:重新审核制程流程,对每个环节进行详细的操作指导,并加强对操作人员的培训和管理,确保制程步骤的准确执行。

3.缺陷率过高问题的解决:加强对原材料的质量检测和选择,同时对设备操作人员进行培训和素质提升,严格控制每个生产批次的质量。

4.设备故障问题的解决:定期对设备进行维护保养,及时替换老化严重的设备,确保设备的正常运行和制程的稳定性。

制程、材料异常不良分析报告模板

<1> 異 常 Байду номын сангаас 息

2.當產線出現”材料異常”時,一般由產線IPQC或組長向 PE反映,常見問題有: 例:a.SD PIN來料卷料方向轉反、壓傷、電鍍等; b塑膠來料有毛邊、多膠、PIN孔堵塞等; c.cover來料刮傷、焊腳變形、彈片變形等;

3

異常不良分析

流 程 說 明

1.根據產線組長及IPQC反饋的異常問題,由PE進行現廠確 認,確認其問題是否與反映問題相符合,確認完成後屬於 材料來產問題(例如:外觀不良、嚴重變形)的需填寫“制程 材料異常信息反饋表”,見附件: 並通知PQE處理。 例:xx BASE來料RS-MMC PIN孔多膠,導致PIN無法組裝,首先 要確認不良材料生產廠商和生產日期及BASE模穴號.來料不 良率,現產線生產狀況.確認不良信息後向上級進行會報. 2.反饋機台異常,應由PE做現廠確認,並進行試裝,確認機台是 否異常.

<4> 臨 時 對 策

7

異常不良分析

流 程 說 明

1.長期對策是指通過某種設計修改、制程變更、治具修改及 新增等方案可以解決的問題。 例1:產品在客戶端出現PUSH不良,LINK直接跳過GUIDE “V” 槽,經過分析確認GUIDE設計不良導致,通過設計修改GUIDE 在”V”型槽塑胶避位位置补胶從而解決此問題。

改前 改後

GUIDE”V”型槽塑胶 避位位置补胶,增加 LINK與GUIDE干涉 量,防止LINK直接跳 過"V"型槽

<5> 長 期 對 策

例2:當產線出現材料異常確認為尺寸不良時,需填寫“制程材 料異常信息反饋表”,並通知PQE處理及跟蹤,要求SQE將NG 尺寸做到設計圖紙范圍內.

8

制程品质异常报告(精)

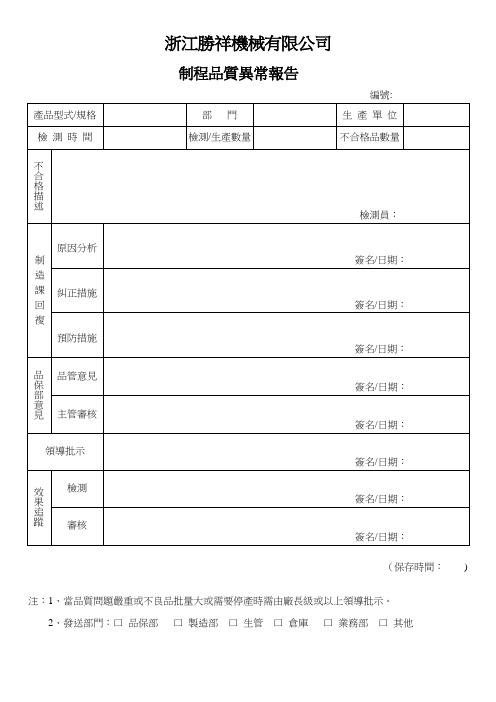

浙江勝祥機械有限公司制程品質異常報告編號:(保存時間:) 注:1、當品質問題嚴重或不良品批量大或需要停產時需由廠長級或以上領導批示。

2、發送部門:口品保部口製造部口生管口倉庫口業務部口其他________品质管理制度公司为了保证产品的品质制定,品质管理制度的推行,能提前发现异常、迅速处理改善,借以确保及提高产品品质符合管理及市场需要。

目录展开编辑本段1、总则第一条:目的为保证本公司品质管理制度的推行,并能提前发现异常、迅速处理改善,借以确保及提高产品品质符合管理及市场需要,特制定本细则。

第二条:范围本细则包括:(一)组织机能与工作职责;(二)各项品质标准及检验规范;(三)仪器管理;(四)品质检验的执行;(五)品质异常反应及处理;(六)客诉处理;(七)样品确认;(八)品质检查与改善。

第三条:组织机能与工作职责本公司品质管理组织机能与工作职责。

各项品质标准及检验规范的设订第四条:品质标准及检验规范的范围规范包括:(一)原物料品质标准及检验规范;(二)在制品品质标准及检验规范;(三)成品品质标准及检验规范的设订;第五条:品质标准及检验规范的设订(一)各项品质标准总经理室生产管理组会同品质管理部、制造部、营业部、研发部及有关人员依据"操作规范",并参考①国家标准②同业水准③国外水准④客户需求⑤本身制造能力⑥ 原物料供应商水准,分原物料、在制品、成品填制"品质标准及检验规范设(修)订表"一式二份,呈总经理批准后品质管理部一份,并交有关单位凭此执行。

(二)品质检验规范总经理室生产管理组召集品质管理部、制造部、营业部、研发部及有关人员分原物料、在制品、成品将①检查项目②料号(规格)③品质标准④检验频率(取样规定)⑤检验方法及使用仪器设备⑥允收规定等填注于"品质标准及检验规范设(修)订表"内,交有关部门主管核签且经总经理核准后分发有关部门凭此执行。

第六条:品质标准及检验规范的修订(一)各项品质标准、检验规范若因①机械设备更新②技术改进③制程改善④市场需要⑤加工条件变更等因素变化,可以予以修订。

制程异常报告单

部门审核:

现场分析部门:

责任确认部门:

开发部

临时改善措施(时间: )

对策效果验证(时间: )

责任人:

部门审核:

责任人:

质管部确认:

永久改善方案(时间: )

对策效果验证(时间: )

责任人:

部门审核:

责任人:

质管部确认:

异常状态标识:

□标准化 □关闭 □技术攻关中 □不能解决

标识责任人:

标识时间

异常情况描述

(可附图片或其他说明材料)

发 文 人:

部门审核:

发文时间:

开发部

受 文 人:

部门审核:

受文时间:

原因确认:

模具问题□ 产品设计问题□ 工艺问题□ 来料问题□ 操作不当□

处理时间:

一周内□ 三天内□ 一天内□ 半天内□ 一小时内□ 半小时内□ 其他□___

原因确认说明(可附图片或其他说明材料):

制程异常报告单

(Corrective and Preventive Action Notice)

编号:

生

产

部

发文部:

异常时间:

不 良 率:

紧 急 度:

紧急□ 急□ 一般□

不良分类:

致命□ 严重□ 轻微□

原因分析:

模具问题□ 产品设计问题□ 工艺问题□ 来料问题□ 操作不当□

3、责任部门会签,共同确认永久改善方案的有效性。

部门审核:

责任部门会签

生 产 部:

SCM 部:

开 发 部:

设 备 部:

质 管 部:

其他部门:

抄送部门: □人力资源部 □财务部 □总经办

说明:1、发文部门填写→经过初步分析→开发部门受理并跟进→验证部门跟进→结果改善→报相关部门会签→归档保存到IOS文件体系;

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

编号:填写日期:

产品名称/编号

制造单号

制造时间

验收单编号:

不良品名称/编号

生产数量

不良数

批号:

异常内容

异常处理: □批退 □停线 □停机 □模具维修

核定: 复核: 经办:

原因分析

与建议

□零件来料不良 □设备模具(治)不良

□作业(条件)不良 □设计(文件)不良

核定: 复核: 经办: 责任归属:

协办单位

改善对策及异常处理方式

预计完成日期签核品 Nhomakorabea确认□合格,继续生产 □不合格处理方式

核定: 复核: 经办:

说明:1.在生产过程中发生重大事故时使用。

2.可以由生产部或相关部门填单。

制表:复核:审批: