化工原理课程设计(填料塔)

化工原理课程设计甲醇填料吸收塔设计

投资估算及经济效益分析

投资估算

根据甲醇填料吸收塔的设计方案,对设备、材料、安装、调试等各方面的费用进行详细估算,以确保投资预算的 准确性。

经济效益分析

通过对比不同设计方案的经济效益,包括投资回报率、净现值、内部收益率等指标,评估甲醇填料吸收塔的经济 效益,为决策提供依据。

环保法规遵守情况说明

在甲醇吸收塔周围设置防火墙或 防火带,防止火灾蔓延。同时, 塔体上应设置明显的安全警示标 志和灭火器材。

防爆措施

对于可能存在爆炸危险的区域, 应采取相应的防爆措施,如设置 防爆门、防爆窗等。此外,还应 对塔体进行定期检查和维修,确 保设备完好无损。

防毒措施

甲醇具有一定的毒性,因此在设 计过程中应采取相应的防毒措施 。例如,在塔体上设置排风口和 通风设备,确保空气流通;工作 人员在操作时应佩戴防毒面具和 防护服等个人防护用品。

化工原理课程设计甲 醇填料吸收塔设计

目录

• 课程设计背景与目的 • 甲醇填料吸收塔基本原理 • 设计方案制定与参数选择

目录

• 工艺流程设计与优化 • 设备布置与管道设计 • 控制系统设计与实现 • 经济评价与环保考虑

01

课程设计背景与目的

化工原理课程设计意义

01 02

理论与实践结合

化工原理课程设计是连接化工理论学习与工程实践的重要桥梁,通过课 程设计,学生可以将所学的化工原理知识应用于实际工程问题中,加深 对理论知识的理解和掌握。

塔内件设计与优化

通过对塔内件(如分布器、收集器、再分布器等)的设计和优化,实现气液均匀分布、减少返混和降低压降等目标, 从而提高吸收效率和降低能耗。

操作条件优化

通过对操作条件(如温度、压力、流量等)的优化,使吸收塔在最佳工况下运行,提高吸收效率和产品 质量,降低能耗和废弃物排放。

化工原理课程设计苯氯苯填料塔设计说明书

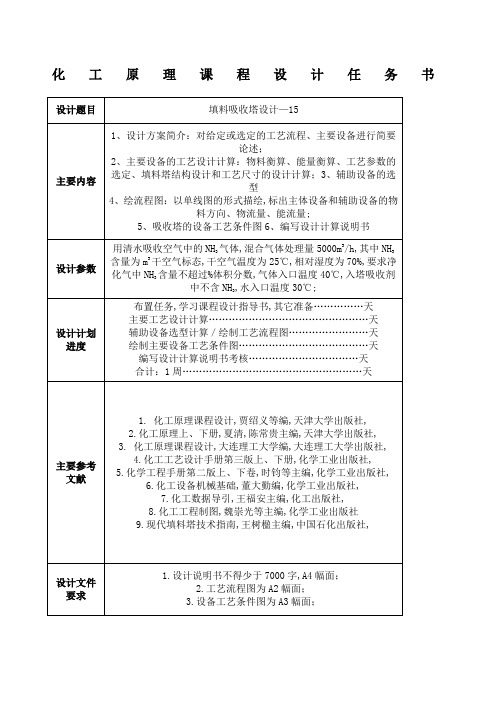

一、设计题目苯—氯苯填料精馏塔设计二、设计数据及条件原料:苯和氯苯混合溶液,年处理能力为(7)万吨(开工率8000 小时/年),原料中苯的质量分数(0.34学号后两位);进料热状态:自选。

分离要求:馏出液中苯的质量分率不低于95%釜残液中苯的质量分率不大于0.3%(1-10号)操作压力:常压建厂地址:家乡地区单板压降:≤0.7kpa。

全塔效率:E T≥58%。

三、设计要求(一)编制一份设计说明书,主要内容包括:1.前言;2.流程与方案的选择说明与论证(附流程简图)3.精馏塔主要工艺结构尺寸设计计算(包括塔径、填料层高度、塔高的计算等)4.附属设备的选型和计算(包括冷凝器、再沸器、塔内构件:接管管径、除沫器、液体分布器、液体再分布器、支撑板、手孔、裙座等)5.填料塔流体力学计算(压力降、泛点率、气体动能因子等)6.设计结果列表7.设计评价8.主要符号和单位表9.参考文献10.致谢(二)绘制带控制点的工艺流程图(3号图纸,CAD绘图)绘制精馏塔的工艺条件图(2号图前言 (3)符号说明 (3)1概述与设计方案简介 (5)1.1操作条件的确定 (5)1.1.1操作压力 (5)1.1.2进料状态 (5)1.1.3加热方式 (5)1.1.4冷却剂与出口温度 (5)1.1.5热能的利用 (6)1.2确定设计方案的原则 (6)1.2.1满足工艺和操作的要求 (6)1.2.2满足经济上的要求 (6)1.2.3保证安全生产 (7)1.3流程的确定和说明 (7)2.1物料衡算 (8)2.1.1原料液及塔顶、塔底产品的摩尔分率 (8)2.1.2全塔物料衡算 (8)2.2理论塔板数估算 (8)2.2.2气液平衡线 (10)2.2.3进料热状况参数 (11)2.2.4求最小回流比Rmin (11)2.2.5最佳回流比 (12)2.2.6精馏段提馏段操作线 (14)2.2.7图解法求理论板数 (15)2.3各种操作条件及相关的物性估算 (16)2.3.1操作温度估算 (16)2.3.2平均摩尔质量估算 (17)2.3.3液相平均粘度估算 (18)2.3.4相对挥发度估算 (20)2.3.5操作压力估算 (20)2.3.6平均密度估算 (21)2.4气液相负荷估算 (23)2.4.1精馏段气液相负荷 (23)2.4.2提馏段气液相负荷 (24)3设备设计 (24)3.1填料的选择 (24)3.2塔径的设计 (25)3.2.1精馏段塔径 (25)3.2.2提馏段塔径 (26)3.3填料层高度计算 (27)前言 (3)符号说明 (3)1概述与设计方案简介 (5)1.1操作条件的确定 (5)1.1.1操作压力 (5)1.1.2进料状态 (5)1.1.3加热方式 (5)1.1.4冷却剂与出口温度 (5)1.1.5热能的利用 (6)1.2确定设计方案的原则 (6)1.2.1满足工艺和操作的要求 (6)1.2.2满足经济上的要求 (6)1.2.3保证安全生产 (7)1.3流程的确定和说明 (7)2.1物料衡算 (8)2.1.1原料液及塔顶、塔底产品的摩尔分率 (8)2.1.2全塔物料衡算 (8)2.2理论塔板数估算 (8)2.2.2气液平衡线 (10)2.2.3进料热状况参数 (11)2.2.4求最小回流比Rmin (11)2.2.5最佳回流比 (12)2.2.6精馏段提馏段操作线 (14)2.2.7图解法求理论板数 (15)2.3各种操作条件及相关的物性估算 (16)2.3.1操作温度估算 (16)2.3.2平均摩尔质量估算 (17)2.3.3液相平均粘度估算 (18)2.3.4相对挥发度估算 (20)2.3.5操作压力估算 (20)2.3.6平均密度估算 (21)2.4气液相负荷估算 (23)2.4.1精馏段气液相负荷 (23)2.4.2提馏段气液相负荷 (24)3设备设计 (24)3.1填料的选择 (24)3.2塔径的设计 (25)3.2.1精馏段塔径 (25)3.2.2提馏段塔径 (26)3.3填料层高度计算 (27)目录前言 (8)符号说明 (8)1 概述与设计方案简介 (10)1.1 操作条件的确定 (10)1.1.1 操作压力 (10)1.1.2 进料状态 (10)1.1.3 加热方式 (10)1.1.4 冷却剂与出口温度 (10)1.1.5 热能的利用 (11)1.2 确定设计方案的原则 (11)1.2.1 满足工艺和操作的要求 (11)1.2.2 满足经济上的要求 (12)1.2.3 保证安全生产 (12)1.3 流程的确定和说明 (13)2.1 物料衡算 (13)2.1.1 原料液及塔顶、塔底产品的摩尔分率 (13)2.1.2 全塔物料衡算 (13)2.2 理论塔板数估算 (14)2.2.2 气液平衡线 (16)2.2.3 进料热状况参数 (17)2.2.4 求最小回流比Rmin (17)2.2.5 最佳回流比 (18)2.2.6 精馏段提馏段操作线 (20)2.2.7 图解法求理论板数 (21)2.3 各种操作条件及相关的物性估算 (22)2.3.1 操作温度估算 (22)2.3.2 平均摩尔质量估算 (23)2.3.3 液相平均粘度估算 (24)2.3.4 相对挥发度估算 (26)2.3.5 操作压力估算 (26)2.3.6 平均密度估算 (27)2.4 气液相负荷估算 (29)2.4.1 精馏段气液相负荷 (29)2.4.2 提馏段气液相负荷 (30)3 设备设计 (30)3.1 填料的选择 (30)3.2 塔径的设计 (31)3.2.1 精馏段塔径 (31)3.2.2 提馏段塔径 (32)3.3 填料层高度计算 (33)3.3.1 精馏段的填料层高度 (33)3.3.2 提馏段的填料层高度 (33)3.3.3 精馏塔的填料层总高度 (33)3.4 填料层压降的计算 (34)4 辅助设备的计算及选型 (35)4.1 接管设计 (35)4.1.1 进料管 (35)4.1.2 回流管 (36)4.1.3 塔底出料管 (36)4.1.4 塔顶蒸汽出料管 (36)4.1.5 塔底进气管 (37)4.2 法兰 (37)4.3 筒体与封头 (38)4.3.1 筒体 (38)4.3.2 封头 (38)4.4 其他塔附件 (38)4.4.1 裙座 (38)4.4.2 吊柱 (38)4.4.3 人孔手孔 (38)4.5 塔总体高度设计 (39)4.5.1 塔的顶部空间 (39)4.5.2 塔的底部空间 (39)4.5.3 塔的立体高度 (39)4.6 附属设备 (39)4.6.1 塔顶冷凝器 (39)4.6.2 原料预热器 (41)4.6.3 再沸器 (41)4.6.4 进料泵 (42)4.6.5 回流泵 (43)5 设计结果明细表 (43)5.1 物料衡算计算结果 (43)5.2 精馏塔工艺条件及有关物性数据计算结果 (44)5.3 精馏塔工艺设计结果 (44)5.4 接管尺寸计算结果 (44)设计评述 (45)参考文献 (45)前言在化工生产中,精馏是最常用的单元操作,,是分离均相液体混合物的最有效方法之一,在炼油、化工、石油化工等工业中得到广泛应用。

化工原理课程设计水吸收氨气填料塔设计

《化工原理》课程设计——水吸收氨气填料塔设计学院专业班级姓名学号指导教师2012年12月11 日设计任务书水吸收氨气填料塔设计(一)设计题目试设计一座填料吸收塔,采用清水吸收混于空气中的氨气。

混合气体的处理量为____3200____m3/h,其中含氨为____8%____(体积分数),混合气体的进料温度为25℃。

要求:①塔顶排放气体中含氨低于____0.04%____(体积分数);(二)操作条件(1)操作压力:常压(2)操作温度:20℃(3)吸收剂用量为最小用量的倍数自己确定(三)填料类型聚丙烯阶梯环吸收填料塔(四)设计内容(1)设计方案的确定和说明(2)吸收塔的物料衡算;(3)吸收塔的工艺尺寸计算;(4)填料层压降的计算;(5)液体分布器简要设计;(6)绘制液体分布器施工图(7)吸收塔接管尺寸计算;(8)设计参数一览表;(9)绘制生产工艺流程图(A3号图纸);(10)绘制吸收塔设计条件图(A3号图纸);(11)对设计过程的评述和有关问题的讨论。

目录前言 ............................................................................................................. 错误!未定义书签。

第一节填料塔主体设计方案的确定.................................................. 错误!未定义书签。

1.1装置流程的确定 .................................................................................. 错误!未定义书签。

1.2 吸收剂的选择.................................................................................. 错误!未定义书签。

化工原理课程设计说明书(水吸收氨气填料塔)

华北水利水电大学North China University of Water Resources and Electric Power 课程设计题目水吸收氨过程的填料吸收塔设计学院专业姓名学号指导教师完成时间教务处制化工原理课程设计任务书目录中文摘要...。

.。

.....。

..。

..。

.。

.....。

..。

.....。

(1)英文摘要..。

...。

..。

.。

.。

.。

.。

..。

..。

...。

.。

2第1章设计方案简介.。

.。

.。

...。

.。

.。

.....。

.。

..4 第2章工艺计算及主体设备选型.。

.。

..。

.。

(4)2。

1 基础物性数据.。

..。

.。

.。

..。

.。

.。

..。

.。

.。

.。

.。

.。

.42.1.1液相物性数据。

....。

...。

.。

.。

.。

..。

.。

....。

..4 2。

1。

2气相物性数据。

...。

..。

.。

..。

..。

..。

.。

.。

..4 2.1。

3气液相平衡数据。

.。

..。

.。

....。

....。

..。

52.1.4物料衡算...。

..。

.。

..。

..。

...。

..。

....。

.。

52.2填料塔工艺尺寸的计算.。

.。

..。

...。

..。

.。

.。

.。

.。

62.2.1塔径的计算。

.。

..。

.。

.。

.。

.。

..。

..。

.。

.。

62。

2.2填料层高度的计算。

.。

.......。

..。

.。

....。

(8)2.2。

3填料层压降的计算...。

..。

..。

.。

....。

..。

...。

10第3章辅助设备的计算及选型。

.。

...。

.。

....。

.。

113。

1液体分布器.。

..。

..。

....。

.。

...。

..。

.。

..。

.。

113。

1.1液体分布器选型。

.....。

.。

...。

.....。

.....。

113。

1.2布液计算。

.。

.。

..。

..。

.。

...。

.。

.....。

. (11)3.2填料支撑装置。

.。

.。

...。

.。

.。

.。

...。

...。

113。

3填料塔紧装置。

.....。

..。

.。

...。

填料吸收塔的设计化工原理课程设计

一、设计任务书1、设计题目:填料吸收塔的设计2、设计任务:试设计一填料吸收塔,用于脱除合成氨尾气中的氨气,要求塔顶排放气体中含氨低于200ppm,采用清水进行吸收3、工艺参数与操作条件(1)工艺参数表1—1(2)操作条件①常压吸收:P=②混合气体进塔温度:30℃③吸收水进塔温度:20℃。

4、设计项目:(1)流程的确定及其塔型选择;(2)吸收剂用量的确定;(3)填料的类型及规格的选定;(4)吸收塔的结构尺寸计算及其流体力学验算,包括:塔径、填料层高度及塔高的计算;喷淋密度的校核、压力降的计算等;(5)吸收塔附属装置选型:喷淋器、支承板、液体再分布器等;(6)附属设备选型:泵、风机附:1、NH3~H2O系统填料塔吸收系数经验公式:k G a=cG m WLnk L a=bWLP式中ka——气膜体积吸收系数,kmol/——液膜何种吸收系数,l/h GG——气相空塔质量流速,kg/——液相空塔流速,kg/WL2、(氨气—水)二成分气液平衡数据表1—3二、工艺流程示意图(带控制点)三、流程方案的确定及其填料选择的论证1、塔型的选择:塔设备是能够实现蒸馏的吸收两种分离操作的气液传质设备,广泛地应用于化工、石油化工、石油等工业中,其结构形式基本上可以分为板式塔和填料塔两大类。

在工业生产中,一般当处理量较大时采用板式塔,而当处理量小时多采用填料塔。

填料塔不仅结构简单,而且阻力小,便于用耐腐蚀材料制造,对于直径较小的塔,处理有腐蚀性的物料或要求压降较小的真空蒸馏系统,填料塔都具有明显的优越性。

根据本设计任务,是用水吸收法除去合成氨生产尾气的氨气,氨气溶于水生成了具有腐蚀性的氨水;本设计中选取直径为600mm,该值较小,且Φ800mm以下的填料塔对比板式塔,其造价便宜。

基于上述优点,因此本设计中选取填料塔。

2、填料塔的结构填料塔的主要构件为:填料、液体分布器、填料支承板、液体再分器、气体和液体进出口管等。

3、操作方式的选择对于单塔,气体和液体接触的吸收流程有逆流和并流两种方式。

化工原理课程设计(水吸收氨填料吸收塔设计)

化工原理课程设计(水吸收氨填料吸收塔设计)目录第1节前言31.1填料塔的主体结构与特点31.2填料塔的设计任务及步骤31.3填料塔设计条件及操作条件4第2节精馏塔主体设计方案的确定42.1装置流程的确定42.2吸收剂的选择52.3填料的类型与选择52.3.1填料种类的选择52.3.2填料规格的选择52.3.3填料材质的选择62.4基础物性数据62.4.1液相物性数据62.4.2气相物性数据72.4.3气液相平衡数据72.4.4物料横算8第3节填料塔工艺尺寸的计算93.1塔径的计算93.2填料层高度的计算及分段113.2.1传质单元数的计算113.2.2传质单元高度的计算113.2.3填料层的分段143.3填料层压降的计算14第4节填料塔内件的类型及设计154.1塔内件类型154.2塔内件的设计164.2.1液体分布器设计的基本要求:164.2.2液体分布器布液能力的计算16注:171.填料塔设计结果一览表 (17)2.填料塔设计数据一览 (18)3.参考文献 (19)4.后记及其他 (19)附件一:塔设备流程图20附件二:塔设备设计图20表索引表 21工业常用吸收剂 (5)表 22 常用填料的塔径与填料公称直径比值D/d的推荐值 (6)图索引图 11 填料塔结构图 (3)图 31 Eckert图 (15)第1节前言1.1填料塔的主体结构与特点结构图错误!文档中没有指定样式的文字。

1所示:图错误!文档中没有指定样式的文字。

1 填料塔结构图填料塔不但结构简单,且流体通过填料层的压降较小,易于用耐腐蚀材料制造,所以她特别适用于处理量小,有腐蚀性的物料及要求压降小的场合。

液体自塔顶经液体分布器喷洒于填料顶部,并在填料的表面呈膜状流下,气体从塔底的气体口送入,流过填料的空隙,在填料层中与液体逆流接触进行传质。

因气液两相组成沿塔高连续变化,所以填料塔属连续接触式的气液传质设备。

1.2填料塔的设计任务及步骤设计任务:用水吸收空气中混有的氨气。

化工原理课程设计SO2填料吸收塔课程设计说明书

化工原理课程设计任务书专业班级:姓名:学号:指导老师:目录一·目的和要求二·设计任务三·设计方案1.吸收剂的选择2.塔内气液流向的选择3.吸收系统工艺流程(工艺流程图及说明)4.填料的选择四·工艺计算1.物料衡算,吸收剂用量,塔底吸收液浓度2.塔径计算3.填料层高度计算4.填料层压降计算5.填料吸收塔的主要附属构件简要设计6.动力消耗的计算与运输机械的选择(对吸收剂)五·设备零部件管口的设计计算及选型六·填料塔工艺数据表填料塔结构数据表物性数据表七·对本设计的讨论八·主要符号说明九·参考文献一·目的和要求1.进行查阅专业资料、筛选整理数据及化工设计的基本训练;2.进行过程计算及主要设备的工艺设计计算,独立完成吸收单元的设计;用简洁的文字和图表清晰地表达自己的设计思想和计算结果;3.建立和培养工程技术观点;4.初步具备从事化工工程设计的能力,掌握化工设计的基本程序和方法。

5.独立完成课程设计任务。

二·设计任务1.题目:SO2填料吸收塔2 生产能力:SO2炉气的处理能力为1500 m³/h(1atm,30℃时的体积)3 炉气组成:原料气中含SO2为9%(v),其余为空气4 操作条件:P=1atm(绝压)t=30 ℃5 操作方式:连续操作6 炉气中SO2的回收率为95%三·设计方案1.吸收剂的选择用水做吸收剂。

水对SO2有较大的溶解度,有较好的化学稳定性,有较低的粘度,廉价、易得、无毒、不易燃烧2.塔内气液流向的选择在填料塔中,SO2从填料塔塔底进入,清水从塔顶由液体喷淋装置均匀淋下。

3.吸收系统工艺流程(工艺流程图及说明)二氧化硫炉气经由风机从塔底鼓入填料塔中,与由离心泵送至塔顶的清水逆流接触,在填料的作用下进行吸收。

经吸收后的尾气由塔顶排除,吸收了SO2的废水由填料塔的下端流出。

化工原理课程设计水吸收氨填料吸收塔设计(1)

化工原理课程设计水吸收氨填料吸收塔设计

(1)

化工原理课程设计——水吸收氨填料吸收塔设计

一、选择填料

本设计所选用的填料为塔形环状填料,其主要优点在于能够提高氨气

与水接触的时间和接触面积,从而提高吸收效率。

其次,填料的表面

积大,对氨气的吸附强度较高。

二、计算填料高度

根据质量平衡公式,吸收塔中氨气的质量=进入氨气的质量-出口氨气

的质量-吸收氨气的质量。

结合我们所设计的填料种类和工艺流程,可

以得到计算填料高度的公式:

θ=(W/N) ln [(C0-C)/(Co-Ct)]

其中,W是空气中氨气的质量流量,单位为kg/h;N是塔形环状填料每立方米的比表面积,单位为m²/m³;C0是氨气从入口口进入吸收器的

浓度,单位为mg/Nm³;Ct是出口处氨气的平均浓度,单位为mg/Nm³;

C是入口处水的浓度,单位为mg/L。

三、塔的直径

根据经验公式可得:填料在瞬间液晶表面液流速等于液降的经验公式。

v=1.2/(μ)½ (ΔP/ρ) ¼

其中,v是液体在塔体内部的平均流速,单位为m/s;μ是液体的粘度,单位为Pa*s;ΔP是液体在塔体内产生的液降,单位为Pa;ρ是液体

的密度,单位为kg/m³。

四、结论

经过以上各个方面的计算和分析,我们得到了适合本工艺流程,并且

具有高效的填料塔高度及塔直径,使本工艺流程吸收效率达到最优化

程度。

我们所选用的填料塔设计方案具有成本低、效率高及运行稳定

等特点,非常符合实际工序的需要。

化工原理课程设计填料塔的设计

06 结论与展望

课程设计的总结与收获

01

02

03

04

设计流程掌握

通过填料塔的设计,掌握了从 需求分析、方案设计、详细设 计到最终实现的完整流程。

理论知识应用

将所学的化工原理知识应用于 实际设计中,加深了对理论知

识的理解和应用能力。

团队协作能力

在小组合作中,提高了团队协 作和沟通能力,学会了如何在

热力学第一定律

能量守恒定律,表示系统 能量的转化和守恒。

热力学第二定律

熵增加原理,表示自发反 应总是向着熵增加的方向 进行。

理想气体定律

描述气体状态变化的基本 规律。

填料塔的热量平衡与效率

热量平衡

填料塔在操作过程中,需要保持 热量平衡,即进料和出料的热量 与热源和冷源的热量交换达到平 衡状态。

效率计算

填料的作用

填料在填料塔中起到关键作用,它能够提供足够大的表面 积以促进气液间的接触,从而实现高效的传质和传热。

填料塔的工作原理

在填料塔中,液体从顶部淋下,通过填料层时与气体充分 接触,实现传质和传热。气体在填料的缝隙中流动,与液 体进行逆流接触,完成传质和传热过程。

02 填料塔的工艺设计

工艺流程

提高解决问题能力

面对实际工程问题,学生需要 独立思考、分析和解决问题, 提高解决实际问题的能力。

培养团队协作精神

课程设计通常以小组形式进行 ,学生需要分工合作、相互配

合,培养团队协作精神。

填料塔的基本概念和原理

填料塔的定义

填料塔是一种常用的化工设备,主要用于气液传质和传热 过程。它由塔体、填料、液体分布器、气体分布器和再分 布器等组成。

填料塔的流体力学性能

流体阻力

化工原理课程设计(水吸收氨填料吸收塔设计)

水吸收氨填料吸收塔设计1 题目含氨为5%的混合气体, 处理量为500m3/h, 尾气中含氨低于0.02%,采用清水进行吸收, 吸收剂的用量为最小用量的1.5倍. (均为体积分数).,2 设计任务和操作条件:(1)操作压力常压。

(2)操作温度 20℃(3)年工作300天,每天24小时运行.3 填料类型 聚丙烯阶梯环填料,规格自选.4 设计内容(1)吸收塔的物料衡算(2)填料层压降的计算(3)液体分布器的简单设计(4)吸收塔塔体工艺尺寸的计算(5)绘制分布器施工图(6)对本设计进行评述5 基础数据20℃下氨在水中的溶解度系数为0.725Kmol/( m3. kpa)一吸收工艺流程的确定采用常规逆流操作流程.流程如下。

二物料计算(l). 进塔混合气中各组分的量取塔平均操作压强为101.3kPa,故:混合气量= 500()×= 20.80kmol/h混合气中氨量=20.80×0.543 =1.129 kmol/h = 19.2kg/h混合气中空气量=20.80-1.129 = 19.671kmol/h=570.5kg/h (2).混合气进出塔的(物质的量)组成==0.05430;(3).混合气进出塔(物质的量比)组成Y1==0.0574Y2=(1-)=0.0574×=0.0002296(以塔顶排放气体中氨含量0.02%计)三 平衡曲线方程查表知:20℃时,氨在水中的亨利系数E=277.3Kpa;m = = = 2.737故操作线方程为:Y=2.737X.吸收剂(水)的用量Ls由操作线方程知:当Y1=0.0574时,X1*=0.021,计算最小吸收剂用量=19.671×=53.77 kmol/h取安全系数为1.5,则Ls=1.5×53.77=80.65kmol/h = 1451.7kg/h依物料衡算式塔底吸收液浓度= 19.671×= 0.014四塔径计算塔底气液负荷大,依塔底条件(混合气20℃),101.325kPa图1 通用压降关联图(1).采用Eckert通用关联图法(图1)计算泛点气速①有关数据计算塔底混合气流量V`S=570.5+19.2=589.7kg/h吸收液流量L`=1451.7kg/h进塔混合气密度=×=1.206kg/(混合气浓度低,可近似视为空气的密度)吸收液密度=998.2kg/吸收液黏度=1.005 mP a·s经比较,选DN38mm聚丙烯阶梯环。

化工原理课程设计--填料吸收塔的设计

化工原理课程设计--填料吸收塔的设计《化工原理》课程设计填料吸收塔的设计学院南华大学船山学院专业制药工程班级 10级姓名龙浩学号 20109570111指导教师王延飞2012年11月25日1.水吸收氨气填料塔工艺设计方案简介任务及操作条件①混合气(空气、NH3 )处理量:10003/m h;②进塔混合气含NH3 7% (体积分数);温度:20℃;③进塔吸收剂(清水)的温度:20℃;④NH3回收率:96%;⑤操作压力为常压101.3k Pa。

1设计方案的确定用水吸收氨气属于等溶解度的吸收过程,为提高传质效率,选用逆流吸收过程。

因用水做座位吸收剂,且氨气不作为产品,股采用纯溶剂。

该填料塔中,氨气和空气混合后,经由填料塔的下侧进入填料塔中,与从填料塔顶流下的清水逆流接触,在填料的作用下进行吸收。

经吸收后的混合气体由塔顶排除,吸收了氨气的水由填料塔的下端流出。

2填料的选择对于水吸收氨气的过程,操作温度计操作压力较低。

工业上通常是选用塑料散装填料。

在塑料散装中,塑料阶梯环填料的综合性能较好,见下图:根据所要处理的混合气体,可采用水为吸收剂,其廉价易得,物理化学性能稳定,选择性好,符合吸收过程对吸收剂的基本要求。

设计选用填料塔,填料为散装聚丙烯DN50阶梯环填料。

国内阶梯环特性数据52. 工艺计算2.1基础物性数据 2.1.1液相物性数据对低浓度吸收过程,溶液的物性数据可近似取纯水的物性数据。

由手册查的,20℃水的有关物性数据如下: 密度为 ρ1 =998.2Kg /m 3粘度为 μL =1.005mPa ·S =0.001Pa ·S=3.6Kg /(m ·h ) 表面张力为 σL =72.6dyn /cm=940 896Kg /h 2氨气在水中的扩散系数:D L =1.80×10-9 m 2/s=1.80×10-9×3600 m 2/h=6.480 ×10-6m 2/h2.1.2气相物性的数据 混合气体平均摩尔质量为M VM =Σy i M i =0.101×17+0.899×28=26.889混合气体的平均密度为ρvm =RTPM VN=101.3×26.889/(8.314×293)=1.116Kg /m 3 混合气体的粘度可近似取为空气的粘度,查手册的20℃空气的粘度为μV =1.81×10—5Pa ·s=0.065Kg /(m ·h )查手册得氨气在20℃空气中扩散系数为D v = 0.189 cm 2/s=0.068 m 2/s2.1.3气液相平衡数据20C 下氨在水中的溶解度系数:)/(725.03kpa m kmol H ⋅=,常压下20℃时亨利系数:SLHM E ρ==998.2/(0.725×18.02)=76.40Kpa相平衡常数为755.01.10140.76===P E m溶解度系数为717.02.184.762.98=⨯==SLEM H ρ998.20.7540.72518101.3s S E m P HM P ρ====⨯⨯ 2.1.4 物料衡算 进塔气相摩尔比为Y 1=11y 1y —=0.101/(1—0.101)=0.11235 出塔气相摩尔比为Y 2=Y 1(1—φ)=0.11235×(1—0.9996)=0.000045进塔惰性气相流量为V=1000/22.4×273/(273+20)×(1—0.101)=34.29Kmol /h该吸收过程属低浓度吸收,平衡关系为直线,最小液气比可按下式计算,即;(V L )min =2121m X Y Y Y —/— 对纯溶剂吸收过程,进塔液相组成为 X 2=0(VL)min =(0.11235—0.000045)/[0.11235/(0.754—0)]=0.753 取操作液气比为最小液气比1.8VL=1.8×0.753=1.355 L=1.355×34.29=46.516Kmol /hV (Y 1—Y 2)=L (X 1—X 2)X 1=34.29×(0.11235—0.000045) /46.516=0.08278 5填料塔的工艺尺寸的计算 1) 塔径的计算采用Eckert 通用关联图计算泛点气速 塔径气相质量流量为V ω=1000×1.103=1103Kg /h液相质量流量可近似按纯水的流量计算,即:L ω=46.516×18.02=838.218㎏/hEckert 通过关联图的横坐标为025.0)2.998116.1(1103218.838)(5.05.0=⨯=L V V L w w ρρ 21.02.02=ψΦL LV F F g u μρρ1170-=Φm F95.01116.111702.99881.921.021.02.02.0=⨯⨯⨯⨯⨯=ψΦ=L V F L F g u μρρ729.0665.014.33600/100044=⨯⨯==uV D Sπ圆整塔经,取D=0.8ms m u u F /665.095.07.07.0=⨯==泛点率校核:)%(69%1008.0785.03600/10002在允许范围内=⨯⨯=u填料规格校核:805.2138800>==d D112480.23lg f t v v L L L v L u a W A K g W ρρμρρε⎡⎤⎛⎫⎛⎫=-⎢⎥ ⎪ ⎪⎢⎥⎝⎭⎝⎭⎣⎦即()20.231184223 1.166lg () 1.0049.81998.20.90 1.1660.204 1.750.666998.20.476f u ⎡⎤⎢⎥⎢⎥⎣⎦⎛⎫=-⨯⨯ ⎪⎝⎭=-3.017/f u m s = ()0.50.85f u u =-取泛点率为0.8 取u =0.8u F =0.8×3.017m/s =2.41m/sD =u4πSV = [(4×1000/3600)/(3.14×2.41)] 0.5=0.38m 圆整后取 ()()0.4400D m mm ==2.泛点率校核:210003600 2.212/0.7850.4u m s ==⨯ 2.2120.7333.017F u u ==(在0.5到0.85范围之间) 3.填料规格校核:40016825D d ==> 4.液体喷淋密度校核:取最小润湿速率为:U min =(L W )min · a t =0.101×114.2=11.534m 3/m 2·h 查常用散装填料的特性参数表,得at=114.2m 2/m 3 U=46.516×18.02/998.2/(0.785×0.42)=6.717>U min经以上校核可知,填料塔直径选用D= 400mm 是合理的。

填料塔课课程设计书

填料塔课课程设计书一、教学目标本课程旨在让学生了解填料塔的基本概念、结构、工作原理和应用领域,掌握填料塔的设计计算方法,培养学生的工程实践能力和创新意识。

具体目标如下:1.知识目标:(1)掌握填料塔的定义、分类和基本结构。

(2)了解填料塔的工作原理和性能参数。

(3)学会填料塔的设计计算方法。

(4)了解填料塔在化工、环保等领域的应用。

2.技能目标:(1)能够运用所学知识对填料塔进行初步设计。

(2)具备分析解决填料塔实际问题的能力。

(3)具备查阅相关资料、文献的能力。

3.情感态度价值观目标:(1)培养学生的环保意识,使学生在实际工程中能够充分考虑环保因素。

(2)培养学生团队合作精神,提高学生的沟通与协作能力。

(3)培养学生勇于创新、敢于实践的精神。

二、教学内容本课程的教学内容主要包括以下几个部分:1.填料塔的基本概念、分类和基本结构。

2.填料塔的工作原理和性能参数。

3.填料塔的设计计算方法。

4.填料塔在化工、环保等领域的应用实例。

5.填料塔的最新研究动态和发展趋势。

三、教学方法为了提高教学效果,本课程将采用多种教学方法,包括:1.讲授法:用于传授填料塔的基本概念、理论和设计方法。

2.案例分析法:通过分析实际工程案例,使学生更好地理解填料塔的应用。

3.实验法:学生进行填料塔性能实验,提高学生的实践能力。

4.讨论法:鼓励学生积极参与课堂讨论,培养学生的创新思维。

四、教学资源为了支持本课程的教学,我们将准备以下教学资源:1.教材:《化工原理》、《填料塔设计与应用》等。

2.参考书:《化工设备设计手册》、《填料塔研究进展》等。

3.多媒体资料:相关视频、图片、动画等。

4.实验设备:填料塔性能实验装置。

5.网络资源:相关学术期刊、论文、企业案例等。

五、教学评估本课程的教学评估将采用多元化的评估方式,以全面、客观地评价学生的学习成果。

评估方式包括:1.平时表现:通过课堂参与、提问、讨论等环节,评估学生的学习态度和积极性。

填料塔化工原理课程设计

填料塔化⼯原理课程设计摘要在化⼯⽣产中,⽓体吸收过程是利⽤⽓体混合物中,各组分在液体中溶解度或化学反应活性的差异,在⽓液两相接触是发⽣传质,实现⽓液混合物的分离。

在化学⼯业中,经常需将⽓体混合物中的各个组分加以分离,其⽬的是:①回收或捕获⽓体混合物中的有⽤物质,以制取产品;②除去⼯艺⽓体中的有害成分,使⽓体净化,以便进⼀步加⼯处理;或除去⼯业放空尾⽓中的有害物,以免污染⼤⽓。

实际过程往往同时兼有净化和回收双重⽬的。

吸收是利⽤混合⽓体中各组分在液体中的溶解度的差异来分离⽓态均相混合物的⼀种单元操作。

在化⼯⽣产中主要⽤于原料⽓的净化,有⽤组分的回收等。

⽓液两相的分离是通过它们密切的接触进⾏的,在正常操作下,⽓相为连续相⽽液相为分散相,⽓相组成呈连续变化,⽓相中的成分逐渐被分离出来。

填料塔是⽓液呈连续性接触的⽓液传质设备,属微分接触逆流操作过程。

塔的底部有⽀撑板⽤来⽀撑填料,并允许⽓液通过。

⽀撑板上的填料有整砌和乱堆两种⽅式。

填料层的上⽅有液体分布装置,从⽽使液体均匀喷洒于填料层上。

填料层的空隙率超过90%,⼀般液泛点较⾼,单位塔截⾯积上填料塔的⽣产能⼒较⾼,研究表明,在压⼒⼩于0.3MPa 时,填料塔的分离效率明显优于板式塔。

这次课程设计的任务是⽤⽔吸收空⽓中的⼆氧化硫,然后再进⾏解吸处理得到⼆氧化硫。

要求设计包括塔径、填料塔⾼度、塔管的尺⼨等,需要通过物料衡算得到所需要的基础数据,然后进⾏所需尺⼨的计算得到各种设计参数,为图的绘制打基础,提供数据参考。

⽬录摘要.............................................................. I ⽬录............................................................. II 第⼀章设计⽅案的内容 (1)1.1流程⽅案 (1)1.2设备⽅案 (1)第⼆章设计⽅案的确定 (2)2.1吸收流程选择 (2)2.1.1吸收⼯艺流程的确定 (2)2.1.2流程装置的确定 (3)2.2吸收剂的选择 (3)2.3吸收剂再⽣⽅法的选择 (4)2.4操作温度和压⼒的确定 (4)2.4.1操作温度的确定 (4)2.4.2操作压⼒的确定 (5)第三章吸收塔设备及填料类型与选择 (6)3.1吸收塔设备的选择 (6)3.2填料类型的选择 (6)3.3填料规格的选择 (7)3.4填料材质的选择 (7)第四章吸收塔⼯艺条件的计算 (8)4.1基础物性数据 (8)4.1.1液相物性数据 (8)4.1.2⽓相物性数据 (8)4.2确定⽓液平衡的关系 (9)4.3吸收剂及操作线的确定 (9)4.3.1吸收剂⽤量的确定 (9)4.3.2操作线⽅程的确定 (10)4.4塔径计算 (11)4.4.1采⽤Eckert通⽤关联图法计算泛点速率 (11) 4.4.2操作⽓速: (13)4.4.3塔径计算: (13)4.4.4单位⾼度填料层压降的校核 (14)4.5填料层⾼度计算 (14)4.5.1传质系数的计算 (14)4.5.2 填料层⾼度 (17)4.6填料塔附属⾼度的计算 (18)第五章填料吸收塔附属装置的选型 (19)5.1液体分布器的简要设计 (19)5.1.1液体分布器的选型 (19)5.1.2分布点密度及布液孔数的计算 (20)5.2.塔底液体保持管⾼度的计算 (21)5.3其它附属塔内件的选择 (22)5.3.1 填料⽀撑板 (22)5.3.2 填料压紧装置与床层限制板 (22)第六章辅助设备的选型 (23)6.1管径的选择 (23)6.1.1进液管管径 (23)6.1.2出液管管径 (23)6.1.3进⽓管管径 (24)6.1.4出⽓管管径 (24)6.2泵的选取: (24)6.3风机的选型: (26)第七章关于填料塔设计的选材 (27)参考⽂献 (28)附录 (29)致谢 (34)第⼀章设计⽅案的内容1.1流程⽅案指完成设计任务书所达的任务采⽤怎样的⼯艺路线,包括需要哪些装置设备,物料在个设备间的⾛向,哪些地⽅需要有观测仪表、调节装置,那些取样点以及是否需要有备⽤设备等,按上述内容绘制流程图。

《化工原理》课程设计水吸收氨气填料塔设计 (9)

《化工原理》课程设计水吸收氨气填料塔的设计设计任务书水吸收氨气填料塔设计(一)设计题目试设计一座填料吸收塔,采用清水吸收混于空气中的氨气。

混合气体的处理量为2000 m3/h,其中含氨为8% (体积分数),混合气体的进料温度为25℃。

要求塔顶排放气体回收率为98%(二)操作条件(1)操作压力:常压(2)操作温度:20℃(3)吸收剂用量为最小用量的倍数自己确定(三)填料类型聚丙烯阶梯环吸收填料塔(四)设计内容(1)设计方案的确定和说明(2)吸收塔的物料衡算;(3)吸收塔的工艺尺寸计算;(4)填料层压降的计算;(5)液体分布器简要设计;(6)设计参数一览表;(7)绘制生产工艺流程图(8)绘制吸收塔设计条件图(A3号图纸);(9)对设计过程的评述和有关问题的讨论。

目录概述 (1)一设计任务及操作条件 (1)二设计方案 (2)1设计方案简介 (2)1.1设计方案的确定 (2)1.1.1设计工艺流程的确定 (2)1.1.1.1逆流操作 (2)1.1.1.2并流操作 (2)1.1.1.3吸收剂部分再循环 (2)1.1.1.4多塔串联操作 (2)1.1.2吸收剂的选择 (3)1.2填料的选择 (3)2工艺计算 (6)2.1 基础物性数据 (6)2.1.1液相物性的数据 (6)2.1.2气相物性的数据 (6)2.1.3气液相平衡数据 (6)2.1.4 物料衡算 (7)2.2 填料塔的工艺尺寸的计算 (8)2.2.1 塔径的计算 (8)2.2.2 填料层高度计算 (10)2.2.3 填料层压降计算 (12)2.2.4 液体分布器简要设计 (13)2.2.4.1液体分布器的选型 (13)2.2.4.2布点密度计算 (14)2.2.4.3布液计算 (14)3.设备的计算及选型 (14)3.1 填料支承设备 (14)3.2填料压紧装置 (15)3.3液体再分布装置 (16)4.设计参数一览表 (16)5.设计评述 (17)6.参考文献 (17)7.主要符号说明 (18)三、1.工艺流程图 (19)2.设计条件图 (20)概述在化工、炼油、医药、食品及环境保护等工业部门,塔设备是一种重要的单元操作设备。

化工原理课程设计

化工原理课程设计任务书目录一前言 (3)二设计任务 (4)三设计条件 (4)四设计方案 (5)1.吸收剂的选择 (5)2.流程图及流程说明 (5)3.塔填料的选择 (7)五工艺计算 (11)1.物料衡算,确定塔顶、塔底的气液流量和组成 (11)2.塔径的计算 (12)3. 填料层高度计算 (14)4. 填料层压降计算 (16)5. 液体分布装置 (17)6. 液体再分布装置 (19)7. 填料支撑装置 (20)8. 流体进出口装置 (21)9. 水泵及风机的选型 (22)六设计一览表 (23)七对本设计的评述 (23)八参考文献 (24)九主要符号说明 (24)十致谢 (25)一前言在石油化工、食品医药及环境保护等领域,塔设备属于使用量大应用面广的重要单元设备;塔设备广泛用于蒸馏、吸收、萃取、洗涤、传热等单元操作中;所以塔设备的研究一直是国内外学者普遍关注的重要课题;在化学工业中,经常需要将气体混合物中的各个组分加以分离,其主要目的是回收气体混合物中的有用物质,以制取产品,或除去工艺气体中的有害成分,使气体净化,以便进一步加工处理,或除去工业放空尾气中的有害成分,以免污染空气;吸收操作是气体混合物分离方法之一,它是根据混合物中各组分在某一种溶剂中溶解度不同而达到分离的目的;塔设备按其结构形式基本上可分为两类:板式塔和填料塔;以前在工业生产中,当处理量大时多用板式塔,处理量小时采用填料塔;近年来由于填料塔结构的改进,新型的、高负荷填料的开发,既提高了塔的通过能力和分离效能又保持了压降小、性能稳定等特点;因此,填料塔已经被推广到大型气、液操作中,在某些场合还代替了传统的板式塔;如今,直径几米甚至几十米的大型填料塔在工业上已非罕见;随着对填料塔的研究和开发,性能优良的填料塔必将大量用于工业生产中;氨是化工生产中极为重要的生产原料,但是其强烈的刺激性气味对于人体健康和大气环境都会造成破坏和污染, 氨对接触的皮肤组织都有腐蚀和刺激作用,可以吸收皮肤组织中的水分,使组织蛋白变性,并使组织脂肪皂化,破坏细胞膜结构;氨的溶解度极高,所以主要对动物或人体的上呼吸道有刺激和腐蚀作用,常被吸附在皮肤粘膜和眼结膜上,从而产生刺激和炎症;可麻痹呼吸道纤毛和损害粘膜上皮组织,使病原微生物易于侵入,减弱人体对疾病的抵抗力;氨通常以气体形式吸入人体,氨被吸入肺后容易通过肺泡进入血液,与血红蛋白结合,破坏运氧功能;进入肺泡内的氨,少部分为二氧化碳所中和,余下被吸收至血液,少量的氨可随汗液、尿液或呼吸排出体外; 短期内吸入大量氨气后会出现流泪、咽痛、咳嗽、胸闷、呼吸困难、头晕、呕吐、乏力等;若吸入的氨气过多,导致血液中氨浓度过高,就会通过三叉神经末梢的反射作用而引起心脏的停搏和呼吸停止,危及生命;因此,吸收空气中的氨,防止氨超标具有重要意义;本次课程设计的目的是根据设计要求采用填料吸收塔吸收的方法来净化含有氨气的空气;设计采用填料塔进行吸收操作是因为填料可以提供巨大的气液传质面积而且填料表面具有良好的湍流状况,从而使吸收过程易于进行,而且,填料塔还具有结构简单、压降低、填料易用耐腐蚀材料制造等优点,从而可以使吸收操作过程节省大量人力和物力;二 设计任务完成填料塔的工艺设计与计算,有关附属设备的设计和选型,绘制吸收系统的工艺流程图和填料塔装置图,编写设计说明书;三 设计条件查表知,25C 下水的饱和蒸气压为,干空气的密度为m 3,20C 下氨气的密度为m 3; 水蒸气的饱和分压为:KPa P P S V 2183.27.0169.3=⨯=⨯=ϕ 湿空气的湿度:绝干气水汽kg /01393.02183.23.1012183.2622.0622.0kg P P P H VV =-⨯=-= 湿空气的比体积:绝干气湿空气kg m t H v H /8621.012732984.221801393.02913.1013.1012732734.22182913=⨯⨯⨯⎪⎭⎫ ⎝⎛+=⨯+⨯⨯⎪⎭⎫ ⎝⎛+= 标准状态下,湿空气干空气339359.02982730216.11m m =⨯=氨气的体积分数=%68.19%1009359.07601.014.0=⨯⨯ 回收率=%64.99%1001968.00007.01968.0=⨯- 综上所述,本课程设计中填料塔的主要设计参数如下:1、气体混合物成分:空气和氨气;2、氨的含量: %体积;3、混合气体流量: 5000m 3/h ;4、操作温度:303K ;5、混合气体压力:;6、回收率: %;四 设计方案吸收剂的选择吸收过程是依靠气体溶质在吸收剂中的溶解来实现的,因此,吸收剂性能的优劣,是决定吸收操作效果的关键之一,选择吸收剂时应着重考虑以下几方面;1溶解度吸收剂对溶质组分的溶解度要大,以提高吸收速率并减少吸收剂的用量; 2选择性吸收剂对溶质组分要有良好的吸收能力,而对混合气体中其他组分不吸收或吸收甚微,否则不能直接实现有效分离;3挥发度要低操作温度下吸收剂的蒸气压要低,以减少吸收和再生过程中吸收剂的挥发损失;4黏度吸收剂在操作温度下的黏度越低,其在塔内的流动性越好,有助于传质速率和传热速率的提高;5其他所选用的吸收剂应尽可能满足无毒性、无腐蚀性,不易燃易爆、不发泡、冰点低、价廉易得以及化学性质稳定等要求;吸收剂对溶质的组分要有良好地吸收能力,而对混合气体中的其他组分不吸收,且挥发度要低;所以本课程设计选择用清水作吸收剂,氨气为吸收质;水廉价易得,物理化学性能稳定,选择性好,符合吸收过程对吸收剂的基本要求;且氨气不作为产品,故采用纯溶剂;流程选择及流程说明吸收装置的流程主要有以下几种:1逆流操作气相自塔底进入由塔顶排出,液相自塔顶进入由塔底排出,此即逆流操作;逆流操作的特点是传质平均推动力大,传质速率快,分离效率高,吸收剂利用率高;工业生产中多用逆流操作;2并流操作气、液两相均从塔顶流向,此即并流操作;并流操作的特点是,系统不受液流限制,可提高操作气速,以提高生产能力;并流操作通常用于以下情况:当吸收过程的平衡曲线较平坦时,流向对推动力影响不大;易溶气体的吸收或处理的气体不需吸收很完全;吸收剂用量特别大,逆流操作易引起液泛;3吸收剂部分再循环操作在逆流操作系统中,用泵将吸收塔排除液体的一部分冷却后与补充的新鲜吸收剂一同送回塔内,即为部分再循环操作;通常用于以下操作:当吸收剂用量较小,为提高塔的液体喷淋密度;对于非等温吸收过程,为控制塔内的温升,需取出一部分热量;该流程特别适宜于相平衡常数m值很小的情况,通过吸收液的部分再循环,提高吸收剂的使用效率;应当指出,吸收剂部分再循环操作较逆流操作的平均推动力要低,且需设置循环泵,操作费用增加;4多塔串联操作若设计的填料层高度过大,或由于所处理物料等原因需经常清理填料,为便于维修,可把填料层分装在几个串联的塔内,每个吸收塔通过的吸收剂和气体量都相等,即为多塔串联操作;此种操作因塔内需留较大空间,输液、喷淋、支撑板等辅助装置增加,使设备投资加大;5串联-并联混合操作若吸收过程处理的液量很大,如果用通常的流程,则液体在塔内的喷淋密度过大,操作气速势必很小否则易引起塔的液泛,塔的生产能力很低;实际生产中可采用气相作串联、液相作并联的混合流程;若吸收过程处理的液量不大而气相流量很大时,可采用液相作串联、气相作并联的混合流程;列出几种常见的吸收过程如图1;(a)并流 b逆流图1 吸收流程属高溶解度的吸收过程,为提高传质效率和分离效率,所以本设计选用用水吸收NH3逆流吸收流程;该填料塔中,氨气和空气混合气体,经由填料塔的下侧进入填料塔中,与从填料塔顶流下的水逆流接触,在填料的作用下进行吸收;经吸收后的混合气体由塔顶排除,吸收了氨气的水由填料塔的下端流出;塔填料选择塔填料简称为填料是填料塔的核心构件,它提供了气、液两相相接触传质与传热的表面,其性能优劣是决定填料塔操作性能的主要因素;填料的比表面积越大,气液分布也就越均匀,传质效率也越高,它与塔内件一起决定了填料塔的性质;因此,填料的选择是填料塔设计的重要环节;塔填料的选择包括确定填料的种类、规格及材料;填料的种类主要从传质效率、通量、填料层的压降来考虑,填料规格的选择常要符合填料的塔径与填料公称直径比值D/d;填料种类的选择要考虑分离工艺的要求,通常考虑一下几个方面:1传质效率传质效率即分离效率,它有两种表的方法:一是以理论级进行计算的表示方法,以每个理论级当量的填料层高度表示,即HETP值;另一方面是以传质速率进行计算的表示方法,以每个传质单元相当高度表示,即HTU值;在满足工艺要求的前提下,应选用传质效率高,即HEYP或HTU值低的填料;对于常用的工业填料,其HEYP或HTU值可由有关手册或文献中查到,也可以通过一些经验公式来估算;2通量在相同的液体负荷下,填料的泛点气速愈高或气相动能因子愈大,则通量愈大,塔的处理能力亦越大;因此在选择填料种类时,在保证具有较高传质效率的前提下,应选择具有较高泛点气速或气相动能因子的填料;对于大多数常用填料其泛点气速或气相动能因子可由有关手册或文献中查到,也可以通过一些经验公式来估算;3填料层的压降填料层的压降是填料的主要应用性能,填料层的压降越低,动力消耗越低,操作费用越小;选择低压降的填料对热敏性物系的分离尤为重要;比较填料的压降有两种方法,一是比较填料层单位高度的压降△P/Z;另一是比较填料层单位传质效率的比压降△P/NT;填料层的压降可用经验公式计算,亦可从有关图表中查出;4填料的操作性能填料的操作性能主要指操作弹性、抗污堵性及抗热敏性等;所选填料应具有较大的操作弹性,以保证塔内气、液负荷发生波动时维持操作稳定;同时,还应具有一定的抗污堵、抗热敏能力,以适应物料的变化及塔内温度变化;此外,所选的填料要便于安装、拆卸和检修;填料种类很多,根据填料方式不同,可分为散装填料和规整填料两大类;1、散装填料散装填料是一个个具有一定几何形状和尺寸的颗粒体,一般以随机的方式堆积在塔内,又称为乱堆填料或颗粒填料;散装填料根据结构特点不同,可分为环形填料、鞍形填料、环鞍形填料及球形填料等;现介绍几种典型的散装填料;1拉西环填料其结构为外径与高度相等的圆环,可用陶瓷、塑料、金属等材质制造;拉西环填料的气液分布较差,传质速率低,阻力大,通量小,目前工业上已很少用了;2鲍尔环填料鲍尔环是在拉西环的基础上改进而得;其结构为在拉西环的侧壁上开出两排长方形的窗孔,被切开的环壁的一侧仍与壁面相连,另一侧向环内弯曲,形成内伸的舌叶,诸舌叶的侧边在环中心相搭,可用陶瓷、塑料、金属等材质制造;鲍尔环由于环壁开孔,大大提高了环内空间及环内表面的利用率,气体阻力小,液体分布均匀;与拉西环相比,其通量可增加50%左右;鲍尔环是目前应用较广的填料之一;3阶梯环填料阶梯环是对鲍尔环的改进,与鲍尔环相比,阶梯环高度减少了一半,并在一端增加了一个锥形翻边;由于高径比减少,使得气体绕填料外壁的平均路径大为缩短,减少了气体通过填料层的阻力;锥形翻边不仅增加了填料的机械强度,而且使填料之间由线接触为主变成以点接触为主,这样不但增加了填料间的间隙,同时成为液体沿填料表面流动的汇集分散点,可以促进液膜的表面更新,有利于传质效率的提高;阶梯环的综合性能优于鲍尔环,成为目前使用的环形填料中最为优良的一种;4弧鞍填料弧鞍填料属鞍形填料的一种,其形状如同马鞍,一般采用瓷质材料制成;弧鞍填料的特点是表面全部敞开,不分内外,液体在表面来那个侧均匀的流动,表面利用率高,流道呈弧形,流动阻力小;其缺点是易发生套叠,致使一部分填料表面被重合,使传质效率降低;弧鞍填料强度较差,容易破碎,工业生产应用不多;5矩鞍填料将弧鞍填料两端的弧形面改成矩形面,且两面大小不等,即成为矩鞍填料;矩鞍填料堆积时不会套叠,液体分布较均匀;矩鞍填料一般采用瓷质材料制成,其性能优于拉西环;目前国内绝大多数应用瓷拉西环的场合,均已被矩鞍填料所取代;6环矩鞍填料环矩鞍填料是兼顾环形和鞍形结构特点而设计出的一种新型填料,该填料一般以金属材质制成,故又称为金属环矩鞍填料;环矩鞍填料将环形填料和鞍形填料两者的优点集于一体,其综合性能优于鲍尔环和阶梯环,是工业应用最为普遍的一种金属散装填料;下图为几种实体填料:拉西环鲍尔环阶梯环弧鞍形填料矩鞍形填料图2 几种实体填料2、规整填料规整填料是按一定的几何图形排列,整齐堆砌的填料;规整填料种类很多,根据几何结构可分为格栅填料、波纹填料、脉冲填料等;工业上应用的规整填料绝大部分为波纹填料;波纹填料按结构分为网波纹填料和板波纹填料两大类,可用陶瓷、塑料、金属等材质制造;金属丝网波纹填料是网波纹填料的主要形式,是由金属丝网制成的;其特点是压降低、分离效率高,特别适用于精密精馏及真空精馏装置,为难分离物系、热敏性物系的精馏提供了有效的手段;尽管其造价高,但因性能优良仍得到广泛使用;金属板波纹填料是板波纹填料的主要形式;该填料的波纹板片上冲压有许多φ的小孔,可起到粗分配板片上的液体,加强横向混和作用;波纹板片上轧成4φmm6~mm细小沟纹,可起到细分配板片上的液体、增强表面润湿性能的作用;金属孔板波纹填料强度高,耐腐蚀性强,特别适用于大气直径塔及气、液负荷较大的场合;波纹填料的优点是结构紧凑,阻力小,传质效率高,处理能力大,比表面积大;其缺点是不适用于处理黏度大、易聚合或有悬浮物的材料,且装卸、清理困难,造价高;综上所述,经分析各填料特点、性能,本课程设计选择散装阶梯环填料;工业上,填料的材质分为陶瓷、金属和塑料三大类;1陶瓷填料陶瓷填料具有良好的耐腐蚀性及耐热性,一般能耐除氢氟酸以外的常见的各种无机酸、有机酸的腐蚀,对强碱介质,可以选用耐碱配方制造的耐碱陶瓷填料;陶瓷填料因其质脆、易碎,不易在高冲击强度下使用;陶瓷填料价格便宜,具有很好的表面润湿性,工业上,主要用于气体吸收、气体洗涤、液体萃取等过程;2金属填料金属填料可用多种材质制成,金属材料的选择主要根据物系的腐蚀性和金属材质的耐腐蚀性来综合考虑;碳钢填料造价低,且具有良好的表面湿润性能,对于无腐蚀或低腐蚀性物系应优先考虑使用;不锈钢填料耐腐蚀性强,一般能耐cl 以外常见物系的腐蚀,但其造价较高;钛材、特种合金钢等材质制成的填料造价级高,一般只在某些腐蚀性极强的物系下使用;,与同种类型、同种规格的陶瓷、塑料填料相比,它的通量金属填料可制成薄壁结构~大、气体阻力小,且具有很高的抗冲击性能,能在高温、高压、高冲击强度下使用,工业应用主要以金属填料为主;3塑料填料塑料填料的材质主要包括聚丙烯、聚乙烯及聚氯乙烯等,国内一般多采用聚丙烯材质;塑料填料的耐腐蚀性能较好,可耐一般的无机酸、碱和有机溶剂的腐蚀;其耐温性良好,可长期在100℃以下使用;聚丙烯填料在低温低于0℃时具有冷脆性,在低于0℃的条件下使用要谨慎,可选用耐低温性能好的聚氯乙烯填料;塑料填料具有轻质、廉价、耐冲击、不易破碎等优点,多用于吸收、解吸、萃取、除尘等装置中;塑料填料的缺点是表面润湿性能较差,在某些特殊应用场合,需要对其表面进行处理,以提高表面润湿性能;所以本次课程设计选用聚丙烯填料;通常,散装填料与规整填料的规格标示方法不同,选择地方法亦不尽相同;①散装填料规格的选择散装填料的规格通常是指填料的公称直径;工业塔常用的散装填料主要有DN16、DN25、DN38、DN50、DN76等几种规格;同类填料,尺寸越小,分离效率越高,但阻力增加,通量减小,填料费用也增加很多;而大尺寸的填料应用于小塔径中,又会产生液体分布不良及严重的壁流,使塔的分离效率降低;本课程设计处理量不大,所用的塔直径不会太大,故选用38mm;②规整填料规格的选择 工业上常用规整填料的型号和规格的表示方法很多,国内习惯用比表面积表示,主要有125、150、250、350、500、700等几种规格;同种类型的规整填料,其比表面积越大,传质效率越高,但阻力增加,通量减小,填料费用也明显增加;选用时应从分类要求、通量要求、场地要求、物料性质及设备投资、操作费用等方面综合考虑,使所选填料既能满足工艺要求,又具有经济合理性;应当指出,一座填料塔可以选用同种类型、同一规格的填料,也可以使用同种类型、不同规格的填料;可以选用同种类型的填料,也可以选用不同类型的填料;有的塔段可选用规整填料,而有的塔段可选用散装填料;综上所述选用38mm 聚丙烯阶梯环塔填料,其主要性能参数查表1得:比表面积a :32/m m空隙率ε:干填料因子Φ:16.175-m表1 国内阶梯环特性数据五 工艺计算查表知,30C 下空气和水的物理性质常数如下:空气:)/(067.01086.1/165.153h m kg s Pa m kg ⋅=⋅⨯==-μρ粘度:密度:水:253kg/h 940896dyn/cm 72.61007.80/7.995==⋅⨯==-L L L sPa m kg σμρ表面张力:粘度:密度:物料衡算,确定塔顶、塔底的气液流量和组成查表知,30C 下氨在水中的溶解度系数)/(4146.03kpa m kmol H ⋅= 亨利系数SLHM E ρ=相平衡常数3156.13.10102.184146.07.995=⨯⨯===P HM PE m S Lρ;进塔气相摩尔比为:2450.01968.011968.01=-=Y出塔气相摩尔比为:0008821.01968.01)9964.01(1968.02=--⨯=Y对于纯溶剂吸收过程,进塔液相组成为:02=X 清水 混合气体的平均摩尔质量为:混合气体的密度为:333/037.1313314.81064.26103.101m kg RT M P v =⨯⨯⨯⨯==-ρ 混合气体流量:)/(688.1944.2213132735000h kmol =⨯⨯惰性气体流量:)/(373.156)1968.01(688.194h kmol V =-⨯=最小液气比:3109.103156.12450.00008821.02450.0)(21212121min =--=--=--=*X m Y Y Y X X Y Y V L 取实际液气比为最小液气比的倍,则可得吸收剂用量为:液气比 069.1037.1500002.18484.307=⨯⨯=V L ωω经计算该吸收过程为低浓度吸收过程,溶液的物性数据可近似取纯水的物性数据;混合气体的黏度可近似取为空气的黏度;塔径计算采用贝恩Bain-霍根Hougen 泛点关联式计算泛点速度: 气体质量流量:液相质量流量可近似按纯水的流量计算,即: 填料总比表面积:32/5.132m m a t = 水的黏度:s mPa L ⋅=8007.0μA 、K 取值可由表2查得;取泛点率为,即s m u u F /781.2973.37.07.0=⨯== 则 m uV D S7976.0781.214.33600/500044=⨯⨯==π圆整后取 D=常用的标准塔径为400、500、600、700、800、1000、1200、1400、1600、2000、2200 泛点率校核:s m u /765.28.0785.03600/50002=⨯=6959.0973.3/765.2/==F u u 对于散装填料,其泛点率的经验值为85.0~5.0/=F u u填料规格校核:805.2138800>==d D 液体喷淋密度校核:取最小润湿速率为:)/(08.0)(3min h m m L W ⋅= 所以 )/(6.105.13208.0)(23min min h m m a L U t W ⋅=⨯=⋅=经以上校核可知,填料塔直径选用m D 8.0=合理;填料层高度计算查表知, 0C , kpa 下,3NH 在空气中的扩散系数s cm D /17.02=o由23))((oo o T TP P D D G =,则303k ,kpa 下,3NH 在空气中的扩散系数为: 液相扩散系数s m D L /10105.229-⨯=液体质量通量为)/(785.110288.0785.002.18484.30722h m kg U L ⋅=⨯⨯= 气体质量通量为)/(462.103208.0785.0037.1500022h m kg U V ⋅=⨯⨯= 脱吸因数为6691.05.13109.13156.1=⨯==L mV S气相总传质单元数为:气相总传质单元高度采用修正的恩田关联式计算: 不同材质的бc 值见表3;表3 不同材质的бc 值查表知,2/427680/33h kg cm dyn c ==σ所以,3560.0})5.1329408967.995785.11028()1027.17.9955.132785.11028()883.25.132785.11028()940896427680(45.1exp{12.0205.08221.075.0=⨯⨯⨯⨯⨯⨯⨯⨯⨯⨯--=-t w a a气膜吸收系数由下式计算:)/(1206.0)303314.81036001988.05.132()3600101988.0037.1067.0()067.05.132462.10320(237.0)()()(237.0243147.0317.0kpa h m kmol RTDa D a U V t V V V v t V G ⋅⋅=⨯⨯⨯⨯⨯⨯⨯⨯⨯⨯⨯=⋅⋅=--ρμμκ液膜吸收系数由下式计算:6524.0)7.9951027.1883.2()360010105.27.995883.2()883.25.1323560.0785.11028(0095.0)()()(0095.031821932312132=⨯⨯⨯⨯⨯⨯⨯⨯⨯⨯=⋅⋅⋅⋅⋅⋅=---LL L L L L w L L gD a U ρμρμμκ表4 各类填料的形状系数查表4得:45.1=ψ 则ha a kpa h m kmol a a w L L w G G 170.3545.15.1323560.06524.0)/(561.845.15.1323560.01206.04.04.031.11.1=⨯⨯⨯=⋅⋅=⋅⋅=⨯⨯⨯=⋅⋅=ψκκψκκ由a u ua a u ua L FLG FGκκκκ⋅-⋅+='⋅-⋅+='])5.0(6.21[])5.0(5.91[2.24.1 得,则)/(173.826.384146.0186.16111113kpa h m kmol a H a a L GG ⋅⋅=⨯+='⋅+'=κκκ由m P a V a K V H G Y OG 3759.08.0785.03.101173.8373.1562=⨯⨯⨯=Ω⋅⋅=Ω⋅=κ由 m N H Z OG OG 142.568.133759.0=⨯=⋅= 设计取填料层高度为:m Z 7= 对于阶梯环填料,m h Dh615~8max ≤=, 将填料层分为2段设置,每段,两段间设置一个液体再分布器; 取12=Dh,则填料塔总高度为:m D h 6.98.01212=⨯== 填料层压降计算采用Eckert 通用关联图计算填料层压降: 横坐标为:03449.0)7.995037.1(037.1500002.18484.307)(5.05.0=⨯⨯⨯=L V V L ρρωω 查表知:1116-=Φm P纵坐标为:09006.08007.07.995037.181.91116765.22.022.02=⨯⨯⨯⨯=⋅⋅ΦL L V P g u μρρψ查图3得,m pa ZP/8.735=∆ 填料层压降为:kpa pa P 151.578.735=⨯=∆图3 通用压降关联图液体分布装置液体分布器的作用:液体分布装置设于填料层顶部,用于将塔顶液体均匀分布在填料表面上,液体的分布装置性能对填料塔效率影响很大,特别是大直径、低填料层的填料塔,尤其需要性能良好的液体分布装置;由于液体在填料塔内分布均匀,可以增大填料的润湿表面积,以提高分离效果;因此,液体在塔顶的初始均匀喷淋,是保证填料塔达到预期分离效果的重要条件;从喷淋密度考虑,应保证每602m 的塔截面上约有一个喷淋点,这样,可以防止塔内壁流和沟流现象; 常用的液体分布装置有莲蓬式、盘式、齿槽式及多孔管式分布器等;莲蓬式喷淋器:液体经半球形喷头的小孔喷出;小孔直径为3~10m,做同心圆排列,喷洒角不超过︒80;这种喷淋器结构简单,但只适用于直径小于600mm 的塔中,且小孔易堵塞;盘式分布器:盘低开有筛孔的称为塞孔式,盘底装有垂直短管的称为溢流管式;液体加至分布盘上,经筛孔或溢流短管流下;筛孔式的液体分布效果好,而溢流管式自由截面积较大,且不易堵塞;盘式分布器常用于直径较大的塔中,基本可保证液体分布均匀,但其制造较麻烦;齿槽式分布器:液体先经过主干齿槽向其下个条形做第一级分布,然后再向填料层上面分布;这种分布自由截面积大,不易堵塞,多用于直径较大的填料塔;多孔环管式分布器:由多孔圆形盘管、联接管及中央进料管组成;这种分布器气体阻力小,特别使用于液量小而气量大的填料吸收塔;液体分布装置的安装位置,须高于填料层表面200mm,以提供足够的自由空间,让上升气流不受约束地穿过分布器;根据氨气易溶解的性质,可选用目前应用较为广泛的多孔型布液装置中的排管式喷淋器;多孔型布液装置能提供足够均匀的液体分布和空出足够大的气体通道自由截面一般在70%以上,也便于制成分段可拆结构;液体引入排管喷淋器的方式采用液体由水平主管一侧引入,通过支管上的小孔向填料层喷淋;排管式喷淋器采用塑料制造; 分布点密度计算:为了使液体初始分布均匀,原则上应增加单位面积上的喷淋点数;但是,由于结构的限制,不可能将喷淋点设计得很多;根据Eckert 建议,当mm D 750≈时,每260cm 塔截面设一个喷淋点;则总布液孔数为: 布液计算: 由 H g n d L o S ∆Φ=242π取60.0=Φ,mm H 160=∆则 mmm Hg n L d So 70.4004696.016.081.926.08414.3001546.0424==⨯⨯⨯⨯⨯⨯=∆⋅Φ=π液体再分布装置实践表明,当喷淋液体沿填料层向下流动时,不能保持喷淋装置所提供的原始均匀分。

课程设计填料塔吸收

课程设计填料塔吸收一、教学目标本节课的教学目标是使学生掌握填料塔吸收的基本原理、设计和计算方法。

知识目标包括:了解填料塔吸收的机理、结构和工作原理;掌握填料塔的设计计算方法和参数选择;熟悉填料塔在不同领域的应用。

技能目标包括:能够运用所学知识进行填料塔的设计和计算;能够分析并解决实际工程中的填料塔吸收问题。

情感态度价值观目标包括:培养学生对化工过程本质的认识,提高学生对环保产业的关注度;培养学生勇于探索、创新的精神,增强学生的工程实践能力。

二、教学内容本节课的教学内容主要包括填料塔吸收的基本原理、设计和计算方法。

首先,介绍填料塔的定义、分类和特点,使学生了解填料塔在化工过程中的重要作用。

其次,讲解填料塔的吸收机理,包括质量传递、动量传递和热量传递三个方面,使学生掌握填料塔吸收的基本原理。

然后,介绍填料塔的设计计算方法,包括塔径计算、塔高计算和填料选择等,让学生学会如何进行填料塔的设计。

最后,通过实际案例分析,使学生了解填料塔在不同领域的应用,提高学生的工程实践能力。

三、教学方法为了实现本节课的教学目标,我们将采用多种教学方法,包括讲授法、案例分析法和实验法等。

首先,通过讲授法,向学生系统地传授填料塔吸收的基本原理、设计和计算方法。

其次,通过案例分析法,让学生了解填料塔在实际工程中的应用,提高学生的工程实践能力。

最后,通过实验法,使学生直观地了解填料塔的工作原理和操作过程,培养学生的动手能力。

四、教学资源本节课的教学资源包括教材、多媒体资料和实验设备。

教材方面,我们将选用国内权威出版的《化工原理》作为主教材,辅助以相关参考书籍。

多媒体资料方面,我们将制作PPT课件,通过图文并茂的形式,生动展示填料塔吸收的相关概念和实例。

实验设备方面,我们将安排学生在实验室进行填料塔吸收实验,让学生亲自动手,加深对填料塔吸收的理解。

五、教学评估本节课的教学评估将采用多元化评价方式,全面客观地评价学生的学习成果。

平时表现方面,将通过课堂提问、讨论和实验操作等方式,评价学生的参与度和动手能力。

化工原理课程设计

填料吸收塔课程设计说明书专 业 化 学 制 药班 级 制药111姓 名 石亮亮班 级 学 号 1132104123指 导 老 师 刘 郁日 期 2013-04-10成 绩化工单元操作课程设计任务书Xuzhou College of Industrial Technology班级:制药111 姓名:石亮亮学号::1132104123 常压下,在填料吸收塔中用清水吸收炉气中的二氧化硫一、设计条件1.操作方式:连续操作;2.生产能力:处理炉气量:2500+学号3/m h;3.操作温度:25℃;4.操作压力:常压101.3kPa;5.进塔混合气含量;二氧化硫的体积分数为(5.0+学号×0.01)%;其余为空气;6.进塔吸收剂:清水;7.二氧化硫回收率:95%;二、设计要求1.流程布置与说明;2.工艺过程计算;3.填料的选择;4.填料塔工艺尺寸的确定;5.输送机械功率的选型;三、设计成果1.设计任务书一份(A4打印);2.设计图纸:填料工艺条件图(CAD:A3幅面)四、设计时间(化学制药111班)2013年3月25日-------2013年4月5日化学制药教研室2013年3月目录摘要: (4)第一章前言 (4)1.1填料塔简介: (4)1.2吸收技术概况: (5)1.3吸收设备的发展 (5)1.4吸收在工业生产中的应用 (5)第二章设计方案的确定 (6)2.1流程方案 (6)2.4吸收剂的选择 (6)2.5填料的类型与选择 (6)第三章吸收工艺流程的确定 (7)3.1任务及操作条件 (7)3.2工艺流程的确定 (7)第四章吸收塔的工艺计算 (8)4.1基础物性数据 (8)4.1.1液相物性数据 (8)4.1.2气象物性数据 (9)4.1.3气液两相平衡时的数据 (9)4.2物料衡算 (9)4.2.1 进塔混合气中各组分的量 (10)4.2.2.混合气进出塔的摩尔组成 (10)4.2.3混合气进出塔摩尔比组成 (10)4.2.4出塔混合气量 (11)4.2.5.吸收剂的用量 (11)4.2.6 塔底吸收液组成X1 (11)4.2.7 操作线方程 (12)4.3 填料塔的工艺尺寸的计算 (12)4.3.1 塔径的计算 (12)4.3.2 操作气速 (14)4.3.3 塔径 (15)4.3.4 泛点率校核: (15)4.3.5 液体喷淋密度校核: (15)4.4填料高度的计算 (15)4.4.1 传质单元数N OG (15)4.4.2传质单元高度的计算 (16)4.4.3填料层高度的计算 (18)4.4.4 填料层压降计算 (19)4.5辅助设备的计算及选型 (20)4.5.1.除雾沫器 (20)4.5.2.液体分布器简要设计 (20)4.5.3布液计算 (21)4.6.填料支承装置 (22)4.7.填料限定装置 (24)4.7.1塔附属高的确定 (24)4.7.2 人孔 (24)设计结果汇总 (25)主要符号说明 (27)设计过程的评述及有关问题的讨论 (29)参考文献 (30)课程设计总结: (31)附主题设备条件图 (31)摘要:气体吸收过程是利用混合气体中,根据各组分在液体中溶解度或化学反应活性的差异,使其在各个组分加以分离,其目的是:1.回收或捕获气体混合物中的有用物质,以制取有利有价值的产品;2.除去混合气体中的有害成分,使气体净化,以便进一步加工处理;或除去工业放空尾气中的有害物质,以免污染大气。

齐大化工原理课程设计-水吸收丙酮填料吸收塔设计

齐齐哈尔大学化工原理课程设计题目水吸收丙酮填料吸收塔设计学院化学与化学工程学院专业班级制药工程学生姓名指导教师成绩年月日摘要吸收是利用混合气体中各组分在液体中的溶解度的差异来分离气态均相混合物的一种单元操作。

在化工生产中主要用于原料气的净化,有用组分的回收等。

填料塔是气液呈连续性接触的气液传质设备。

塔的底部有支撑板用来支撑填料,并允许气液通过。

支撑板上的填料有整砌和乱堆两种方式。

填料层的上方有液体分布装置,从而使液体均匀喷洒于填料层上。

本次化工原理课程设计的目的是根据设计要求采用填料吸收塔的方法处理含有丙酮的混合物,使其达到排放标准。

在设计中,主要以水吸收混合气中的丙酮,在给定的操作条件下对填料吸收塔进行物料衡算。

本次设计包括设计方案的选取,主要设备的工艺设计计算——物料衡算、设备的结构设计和工艺尺寸的设计计算,工艺流程图,主要设备的工艺条件图等内容。

关键词:水;填料塔;吸收;丙酮;低浓度AbstractAbsorption is the unit operation Of using mixed gas in the liquid component in the solubility of isolated differences to a gaseous mixture of homogeneous . In the production ,it is being used in producing of chemical raw materials, gas purification and recycling of useful components and so on.The absorption chamber was mad that the fluid assumes the continuous contact the gas fluid mass transfer equipment. On base plate's padding has entire builds with the chaotic pile of two ways. The padding level's place above has the liquid to distribute the installment, thus causes the liquid to spray evenly on the padding level.The chemical principle curriculum project's goal is to use the padding absorption tower according to the design requirements method processing to include the acetone mixture. In the design, mainly by the water absorption mixture air's in acetone, under the operating condition which assigns to the padding absorption tower carries on the material balance. This design including design proposal selection, major installation's technological design , equipment's structural design and craft size design calculation, flow chart, major installation's contents and so on technological conditions chart.Key words:Water;Absorption chamber;Absorption;Acetone;Low concentration目录摘要 (I)Abstract (II)第1章绪论 (1)1.1 吸收技术概况 (1)1.2 吸收设备的发展 (2)1.3 吸收在工业生产中的应用 (4)1.3.1 吸收的应用 (4)1.3.2 塔设备在化工生产中的作用和地位 (5)1.3.3 化工生产对塔设备的要求 (5)第2章设计方案 (7)2.1 吸收剂的选择 (7)2.2 吸收工艺流程确定 (8)2.3 吸收塔设备及填料选择 (9)2.3.1 吸收塔的设备选择 (9)2.3.2 填料的选择 (10)2.4 操作参数的选择 (11)2.4.1 操作温度的选择 (11)2.4.2 操作压力的选择 (11)第3章吸收塔的工艺计算 (12)3.1 基础物性数据 (12)3.1.1 液相物性数据 (12)3.1.2 气相物性数据 (12)3.1.3 气液相平衡数据 (12)3.1.4 物料衡算 (13)3.2 填料塔的工艺尺寸的计算 (14)3.2.1 塔径的计算 (14)3.2.2 泛点率校核 (15)3.2.3 填料规格核算 (15)3.2.4 液体喷淋密度校核 (15)3.3 填料塔填料高度计算 (16)3.3.1 传质单元高度计算 (16)3.3.2 传质单元数的计算 (18)3.3.3 填料层高度的计算 (18)3.3.4 填料塔附属高度计算 (19)3.4 填料层压降计算 (19)3.4.1 填料层压降 (19)3.4.2 气体进出管压降 (21)3.4.3 其他塔内件压降及总压降 (21)3.5 进出管工艺尺寸计算 (21)3.5.1 液体进出料管 (22)3.5.2 气体进出料管 (22)3.6 液体分布器 (22)3.7 其他附属塔内件的选择 (23)3.7.1 填料支承板的选择 (23)3.7.2 除沫器的选择 (23)工艺设计计算结果汇总 (24)设计总结 (25)参考文献 (26)致谢 (27)第1章绪论1.1 吸收技术概况在化工生产中,经常要处理各种原料、中间产物、粗产品。

化工原理课程设计℃时水吸收二氧化硫填料塔的设计

化⼯原理课程设计℃时⽔吸收⼆氧化硫填料塔的设计《化⼯原理》课程设计报告题⽬:处理量为1000m3/h清⽔吸收⼆氧化硫填料吸收塔设计系别:环境科学与⼯程学院专业班级:环境⼯程11(2)班姓名:陈新林学号:指导教师:郑育英(课程设计时间:2013年12⽉30⽇——2014年1⽉5⽇)⼴东⼯业⼤学⽬录1.课程设计⽬的 (1)2.课程设计题⽬描述和要求 (1)3.课程设计报告内容 (4)3.1基础物性数据 (4)3.1.1液相物性数据 (4)3.1.2⽓相物性数据 (5)3.1.3⽓液相平衡数据 (6)3.2物料衡算 (6)3.3塔径计算 (7)3.3.1塔径的计算 (8)(8)(9)(9)3.4填料层⾼度的计算 (9)3.4.1传质单元数的计算 (9)(10)(11)3.5填料塔附属⾼度的计算 (11)3.6液体分布器计算 (12)3.6.1液体分布器的选型 (12)(13)3.7其他附属塔内件的选择 (13)3.7.1填料⽀承装置的选择 (13)3.7.2填料压紧装置 (16)3.7.3塔顶除雾器 (17)3.8吸收塔的流体⼒学参数计算 (17)3.8.1吸收塔的压⼒降 (17)3.8.2吸收塔的泛点率 (18)3.8.3⽓体动能因⼦ (18)3.9附属设备的计算与选择 (18)3.9.1离⼼泵的选择与计算 (18)3.9.2吸收塔主要接管尺⼨选择与计算……………………………………⼯艺设计计算结果汇总与主要符号说明 (24)4.总结 (26)参考⽂献 (27)1. 课程设计⽬的化⼯原理课程设计是学⽣学过相关基础课程及化⼯原理理论与实验后,进⼀步学习化⼯设计的基础知识,培养⼯程设计能⼒的重要教学环节。

通过该环节的实践,可使学⽣初步掌握单元操作设计的基本程序与⽅法,得到⼯程设计能⼒的基本锻炼。

化⼯原理课程设计是以实际训练为主的课程,学⽣应在过程中收集设计数据,在教师指导下完成⼀定的设备设计任务,以达到培养设计能⼒的⽬的。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

枣庄学院化工原理课程设计设计题目:甲醇-水分离过程填料精馏塔设计院别:化学化工与材料科学学院专业:化学工程与工艺指导教师:董凯目录前言...........................................................................2 甲醇水溶液填料塔设计......................................................2 1、任务及操作条件......................................................... 2 2、物料衡算..................................................................3 2.1原料液及塔顶和塔底的摩尔分率....................................3 2.2物料衡算............................................................ 4 3、由气液相图求出D t W t F t 精t 提t 全t ...........................4 4、物性数据处理............................................................5 4.1平均摩尔质量.........................................................5 4.2气相密度的计算......................................................5 4.3液相密度计算.........................................................5 4.4粘度的计算............................................................7 4.5表面张力的计算......................................................7 5、塔体工艺计算............................................................8 5.1液相的质量流量及气相质量流量....................................8 5.2蒸汽速度和塔径......................................................9 5.3填料塔的塔径.........................................................11 5.4精馏段填料层高度H 精的估算及精馏塔总高度Hz .................12 5.5喷淋密度............................................................12 6、附件...........................................................................13 6.1接管尺寸的计算.........................................................13 6.2液体分布器的选型......................................................15 6.3法兰........................................................................15 结论...........................................................................16 参考文献 (16)前言塔设备是炼油、化工、石油化工等生产中广泛应用的气液传质设备。

根据塔内气液接触部件的形式,可以分为填料塔和板式塔。

板式塔属于逐级接触逆流操作,填料塔属于微分接触操作。

工业上对塔设备的主要要求:(1)生产能力大(2)分离效率高(3)操作弹性大(4)气体阻力小结构简单、设备取材面广等。

塔型的合理选择是做好塔设备设计的首要环节,选择时应考虑物料的性质、操作的条件、塔设备的性能以及塔设备的制造、安装、运转和维修等方面的因素。

板式塔的研究起步较早,具有结构简单、造价较低、适应性强、易于放大等特点。

填料塔由填料、塔内件及筒体构成。

填料分规整填料和散装填料两大类。

塔内件有不同形式的液体分布装置、填料固定装置或填料压紧装置、填料支承装置、液体收集再分布装置及气体分布装置等。

与板式塔相比,新型的填料塔性能具有如下特点:生产能力大、分离效率高、压力降小、操作弹性大、持液量小等优点。

The Design of Filled-Fractionating Tower about theSeparating Process of Methyl Alcohol-Water (College of chemistry and chemical Engineering,ZaozhuangUniversity,Zaozhuang) Abstract: A suit of equipment of filled-rectification which make methyl alcohol separated from water has been designed. The main work including: 1. Production craftwork flow has been selected and determined.2.The main container filler tower has been designed, including ①the balance reckon of the filler tower、②the determination of the tower plank number、③the reckon of properties of matter date、④the reckon of craft size of fractionating rectifying tower、⑤the reckon of the loss of pressure of filled layer.3. Production craftwork flow chart and design condition chart of the rectification tower has been drawn. 4.The questions of the design process have been discussed and commented. The design is concise and reasonable, and can satisfy the request of the craftwork. It has the applied value.Keyword: methyl alcohol;separating process;fractionating tower1.甲醇水溶液填料塔设计1.设计题目甲醇溶液,组成为甲醇30%、水70%(质量分数),设计一精馏塔,塔顶馏出液含甲醇98%(质量分数),塔底废水中水含量为99%,处理量为20万吨/年。

2.操作条件(1)塔顶操作压力常压。

(2)进料热状态饱和液体进料(3)回流比自选。

(4)塔底压力 0.3MPa(表压)3.塔板类型填料塔4.工作日每年工作300天,每天24小时连续运行。

5.设计内容(1)物料衡算;(2)平衡级数;(3)精馏塔的工艺条件及有关物性数据的计算;(4)精馏塔的塔体工艺尺寸(塔高、他经、填料的类型及填料量等)计算;(5)填料层压降的计算;(6)液体分布器的简要设计;(7)精馏塔接管尺寸的计算;b填料塔结构图塔体支撑板填料段固定压板液体分布器除雾器排液口液面计接口人孔吸入液入口测压口排气口测湿口进气口釜液出口654321符号意义ihgfedcba符号孙杰 吴国耀人图绘b2.精馏塔的物料衡算2.1原料液及塔顶和塔底的摩尔分率甲醇的摩尔质量 A M =32.04kg/kmol 水的摩尔质量 B M =18.02kg/kmol194.002.18/7.004.32/3.004.32/3.0=+=F x965.002.18/02.004.32/98.004.32/98.0=+=D x006.002.18/99.004.32/01.004.32/01.0=+=W x2.2物料衡算原料处理量:34.134023.2224300200000000=⨯⨯=F kmol/h=7.716kg/h D=262.76kmol/h=2.307kg/sW=1077.58kmol/h=5.409kg/s 总物料衡算: F=D+W甲醇物料衡算: W D F Wx Dx Fx +=联立解得: D=28.54kmol/h W=58.97kmol/h3.由气液相图求出D t W t F t 精t 提t 全t图2.4(1)甲醇-水t-x-y 相图图2.4(2)甲醇-水x-y 相图塔顶:5.66=D t ℃ 釜液:5.99=W t ℃ 进料:5.83=F t ℃ 精馏段:75=dm t ℃ 提馏段:5.91=wm t ℃ 全塔:832=+=wd t t t ℃ 4.物性数据处理4.1平均摩尔质量1-mol .g 51.31)x 1(x =-+=B D A D M M M 液顶1-mol .g 5486.31y -1y =+=B D A D M M M )(气顶 -1mol .g 87.23)y 1(y =-+=B F A F M M M (气相进料)2464.20)x 1(x =-+=B F A F M M M 液相进料1-mol .g 08424.18x x -1=+=B W A W M M M )(液釜1-mol .g 1-mol .g 294.18=气釜M4.2 气相密度的计算KPa P F 63.10797.033.101=⨯+=KPa P D 3.101=MPa P W 3.0=a 03.1032KP P P P FD =+=精a 82.2032KP P P P WF =+=提由公式)(15.273t +=R MPρ可求3m g 37.2K w =气相ρ3m g 866.0K D =气相ρ3m g 1317.1K F =气相ρ4.3液相密度计算内插关系式: )(10下下上下t t --+=ρρρρ液相混合物密度:BBA Aa a ρρρ+=1其中,a 、B a 分别为A ,B 组分的质量分率,A ρ 、B ρ分别为A ,B 纯组分的密度。