轴的设计、计算、校核

机械设计中轴的强度设计与校核

机械设计中轴的强度设计与校核轴是在机械设施中的主要构成零件之一。

全部在机械设施上,用于作展转运动的传动零件,都要先把其装入于轴上才能够把运动和动力传达出去,与此同时,还要经过轴承和机架联接,因此就构成了一个以轴为基准的组合体—轴系零件。

因为在不一样的机器里,轴发挥的作用常常不一样。

而轴的构造主假如由以下的要素决定的:轴在整个设施中的安装地点和发挥的作用,轴上安装的全部零件的种类和大小,载荷的性质、大小、方向和详细散布状况,以及轴的加工流程等。

进行合理的轴的构造设计就要保证:轴上全部零件能够合理地部署,在合理的受力的状况下,轴能够进一步提升强度和刚度;轴和轴上零件要有比较固定的工作地点;轴上零件能够方便地进行装拆调整。

一般来说,在设计时,我们首当其冲的就是考虑轴的作用。

依据作用,为轴选择相应的资料,一般轴的毛坯主假如由圆钢、锻造或焊接获取,因为锻造质量难以保证轴有足够的强度和刚度,因此轴极少会采纳铸件作毛坯。

轴的构成部分有三大块。

轴上被支承,安装轴承的部分叫轴颈;支承轴上零件,安装轮毂的部分称为轴头;联络轴头和轴颈的部分称为轴身。

轴颈上安装转动轴承时,直径尺寸必定要依据转动轴承的国标尺寸来选择,尺寸公差和表面粗拙度必定要依据国家规定的标准来选用;轴头的尺寸必定要联合轮毂的尺寸来做出选择,轴身尺寸确准时要尽可能地保证轴颈与轴头的过渡合理,特别是要根绝截面尺寸变化过大,与此同时,还要有较好的工艺性。

假如在设计时,我们从装置能否简单这一角度来考虑:则合理的设计非定位轴肩,使轴上不一样零件在安装时尽可能减少不用要的配合面;为了保证简单装置,轴端要设计成45°的倒角;在装键的轴段,要保证键槽凑近轴与轮毂先接触的直径变化处,以保证在安装时,零件上的键槽与轴上的键简单瞄准;采纳过盈配合时,考虑到装置的方便性,直径变化能够用于锥面过渡等。

2.轴的强度校核方法2.1 强度校核的定义:强度校核实质上就是对轴的资料或设施的力学性能做好检测工作,并改良轴的设计的一种方式,而且这类方式是不会损坏资料和设计性能的。

轴的设计、计算、校核

轴得设计、计算、校核以转轴为例,轴得强度计算得步骤为:一、轴得强度计算1、按扭转强度条件初步估算轴得直径机器得运动简图确定后,各轴传递得P与n为已知,在轴得结构具体化之前,只能计算出轴所传递得扭矩,而所受得弯矩就是未知得。

这时只能按扭矩初步估算轴得直径,作为轴受转矩作用段最细处得直径dmin,一般就是轴端直径。

根据扭转强度条件确定得最小直径为:(mm)式中:P为轴所传递得功率(KW)n为轴得转速(r/min)Ao为计算系数,查表3若计算得轴段有键槽,则会削弱轴得强度,此时应将计算所得得直径适当增大,若有一个键槽,将d min增大5%,若同一剖面有两个键槽,则增大10%。

以dmin为基础,考虑轴上零件得装拆、定位、轴得加工、整体布局、作出轴得结构设计。

在轴得结构具体化之后进行以下计算。

2、按弯扭合成强度计算轴得直径l)绘出轴得结构图2)绘出轴得空间受力图3)绘出轴得水平面得弯矩图4)绘出轴得垂直面得弯矩图5)绘出轴得合成弯矩图6)绘出轴得扭矩图7)绘出轴得计算弯矩图8)按第三强度理论计算当量弯矩:式中:α为将扭矩折合为当量弯矩得折合系数,按扭切应力得循环特性取值:a)扭切应力理论上为静应力时,取α=0、3。

b)考虑到运转不均匀、振动、启动、停车等影响因素,假定为脉动循环应力,取α=0、59。

c)对于经常正、反转得轴,把扭剪应力视为对称循环应力,取α=1(因为在弯矩作用下,转轴产生得弯曲应力属于对称循环应力)。

9)校核危险断面得当量弯曲应力(计算应力):式中:W为抗扭截面摸量(mm3),查表4。

为对称循环变应力时轴得许用弯曲应力,查表1。

如计算应力超出许用值,应增大轴危险断面得直径。

如计算应力比许用值小很多,一般不改小轴得直径。

因为轴得直径还受结构因素得影响。

一般得转轴,强度计算到此为止。

对于重要得转轴还应按疲劳强度进行精确校核。

此外,对于瞬时过载很大或应力循环不对称性较为严重得轴,还应按峰尖载荷校核其静强度,以免产生过量得塑性变形。

机械设计轴的计算与校核

校核主轴在工作过程中的热稳定性,防止 因温度变化导致精度损失。

精密机床主轴的预紧力调整

精密机床主轴的材料选择与处理

根据工作需求调整主轴的预紧力,提高回 转精度和刚度。

选择合适的材料和表面处理技术,提高主 轴的性能和使用寿命。

THANKS FOR WATCHING

感谢您的观看

变形。

校核方法通常包括计算轴的径向 刚度、分析径向力的分布和大小, 以及比较计算结果与轴的承载能

力。

径向刚度校核对于确保机械设备 的稳定性和精度至关重要,特别 是在高精度和高转速的机械设备

中。

轴向刚度校核

01

02

03

轴向刚度校核是指对轴 的轴向刚度进行评估, 以确保其能够承受外部 轴向力的作用而不发生

角刚度校核对于确保机械设备的稳定性和精度至关重要,特别是在需要承受较大扭 矩的机械设备中。

05 轴的稳定性校核

临界转速校核

01

02

03

临界转速定义

指轴在运转过程中,所承 受的转速达到一定值时, 会发生共振,导致轴的稳 定性下降。

临界转速计算

根据轴的长度、直径、转 动惯量等参数,通过计算 得到临界转速值。

临界载荷校核

将轴的实际工作载荷与临 界载荷进行比较,确保工 作载荷小于临界载荷,以 保证轴的安全性。

06 案例分析

案例一:减速器主轴的计算与校核

减速器主轴的承载能力计算

根据工作条件和材料特性,计算主轴 的承载能力,确保其能够承受工作过 程中的最大载荷。

减速器主轴的刚度校核

校核主轴的刚度,确保在正常工作时 不会发生过大的变形,影响传动精度。

减速器主轴的振动分析

分析主轴的振动特性,预防共振和振 动过大对设备性能的影响。

偏心轴的校核

偏心轴的校核1. 引言偏心轴是工程领域中常见的一个概念,它指的是轴的几何中心与载荷作用点不重合的情况。

在设计和校核工程中,偏心轴的存在可能导致结构的不稳定性或者引起不均匀的应力分布。

因此,对于偏心轴的校核是设计过程中非常重要的一部分。

本文将介绍偏心轴的校核方法,包括偏心轴的计算、校核公式和计算示例等内容。

2. 偏心轴的计算偏心轴的计算是确定轴的几何中心和载荷作用点之间的偏心距离。

偏心距离可以通过以下公式计算:e = (M * d) / (A * fy)其中,e 表示偏心距离,M 表示弯矩,d 表示截面高度,A 表示截面面积,fy 表示材料的屈服强度。

偏心距离的计算结果可以用于后续的校核过程。

3. 偏心轴的校核公式偏心轴的校核涉及到多个方面的校核,包括承载力校核、稳定性校核等。

具体的校核公式如下:3.1 承载力校核承载力校核是根据偏心轴产生的弯矩计算结构或构件的承载能力。

校核公式如下:Nc = A * fcdNt = A * ftdN = Nc + NtM = e * (Nc + Nt)其中,Nc 表示压杆的压缩承载力,A 表示截面面积,fcd 表示混凝土的设计抗压强度;Nt 表示拉杆的承载力,ftd 表示钢筋的设计抗拉强度;N 表示结构或构件的轴力,M 表示偏心轴引起的弯矩。

在校核过程中,需要对压杆的承载力和拉杆的承载力进行分别计算,并对其进行合成计算。

合成后的轴力和弯矩应满足承载要求。

3.2 稳定性校核稳定性校核是针对偏心轴引起的结构或构件的稳定性进行的校核。

校核公式如下:λ = L / rφ = sqrt(E / λ)κ = sqrt(1 + φ^2) / φα = κ * (Le / L)Nc = A * fcdNt = A * ftdN = Nc + NtM = e * (Nc + Nt)其中,λ 表示结构或构件的截面的长宽比,L 表示结构或构件的长度,r 表示截面的半径回转半径,E 表示材料的弹性模量,φ 表示截面的稳定系数,κ 表示稳定系数的修正系数,α 表示截面的稳定达到的程度,Le 表示等效长度。

轴的计算——精选推荐

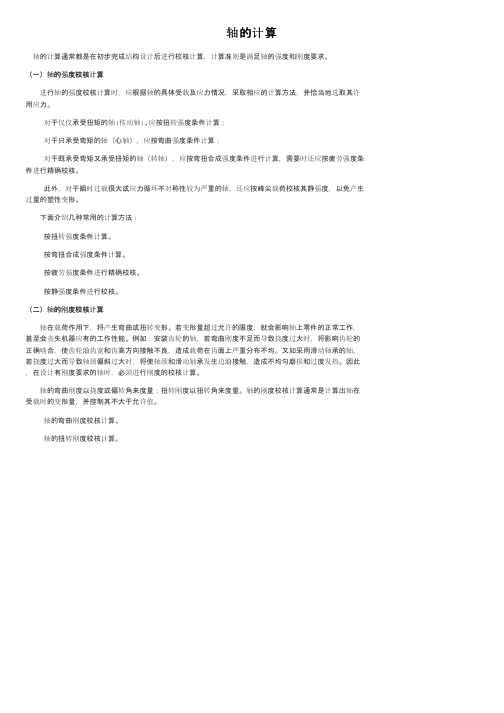

轴的计算

轴的计算通常都是在初步完成结构设计后进行校核计算,计算准则是满足轴的强度和刚度要求。

(一)轴的强度校核计算

进行轴的强度校核计算时,应根据轴的具体受载及应力情况,采取相应的计算方法,并恰当地选取其许用应力。

对于仅仅承受扭矩的轴(传动轴),应按扭转强度条件计算;

对于只承受弯矩的轴(心轴),应按弯曲强度条件计算;

对于既承受弯矩又承受扭矩的轴(转轴),应按弯扭合成强度条件进行计算,需要时还应按疲劳强度条件进行精确校核。

此外,对于瞬时过载很大或应力循环不对称性较为严重的轴,还应按峰尖载荷校核其静强度,以免产生过量的塑性变形。

下面介绍几种常用的计算方法:

按扭转强度条件计算。

按弯扭合成强度条件计算。

按疲劳强度条件进行精确校核。

按静强度条件进行校核。

(二)轴的刚度校核计算

轴在载荷作用下,将产生弯曲或扭转变形。

若变形量超过允许的限度,就会影响轴上零件的正常工作,甚至会丧失机器应有的工作性能。

例如:安装齿轮的轴,若弯曲刚度不足而导致挠度过大时,将影响齿轮的正确啮合,使齿轮沿齿宽和齿高方向接触不良,造成载荷在齿面上严重分布不均。

又如采用滑动轴承的轴,若挠度过大而导致轴颈偏斜过大时,将使轴颈和滑动轴承发生边沿接触,造成不均匀磨损和过度发热。

因此,在设计有刚度要求的轴时,必须进行刚度的校核计算。

轴的弯曲刚度以挠度或偏转角来度量;扭转刚度以扭转角来度量。

轴的刚度校核计算通常是计算出轴在受载时的变形量,并控制其不大于允许值。

轴的弯曲刚度校核计算。

轴的扭转刚度校核计算。

轴的设计计算校核

轴的设计、计算、校核以转轴为例,轴的强度计算的步骤为:一、轴的强度计算1、按扭转强度条件初步估算轴的直径机器的运动简图确定后,各轴传递的P和n为已知,在轴的结构具体化之前,只能计算出轴所传递的扭矩,而所受的弯矩是未知的;这时只能按扭矩初步估算轴的直径,作为轴受转矩作用段最细处的直径dmin,一般是轴端直径;根据扭转强度条件确定的最小直径为:mm式中:P为轴所传递的功率KWn为轴的转速r/minAo为计算系数,若计算的轴段有键槽,则会削弱轴的强度,此时应将计算所得的直径适当增大,若有一个键槽,将d min增大5%,若同一剖面有两个键槽,则增大10%;以dmin为基础,考虑轴上零件的装拆、定位、轴的加工、整体布局、作出轴的结构设计;在轴的结构具体化之后进行以下计算;2、按弯扭合成强度计算轴的直径l绘出轴的结构图2绘出轴的空间受力图3绘出轴的水平面的弯矩图4绘出轴的垂直面的弯矩图5绘出轴的合成弯矩图6绘出轴的扭矩图7绘出轴的计算弯矩图8按第三强度理论计算当量弯矩:式中:α为将扭矩折合为当量弯矩的折合系数,按扭切应力的循环特性取值:a扭切应力理论上为静应力时,取α=;b考虑到运转不均匀、振动、启动、停车等影响因素,假定为脉动循环应力,取α=;c对于经常正、反转的轴,把扭剪应力视为对称循环应力,取α=1因为在弯矩作用下,转轴产生的弯曲应力属于对称循环应力;9校核危险断面的当量弯曲应力计算应力:式中:W为抗扭截面摸量mm3,;为对称循环变应力时轴的许用弯曲应力,;如计算应力超出许用值,应增大轴危险断面的直径;如计算应力比许用值小很多,一般不改小轴的直径;因为轴的直径还受结构因素的影响;一般的转轴,强度计算到此为止;对于重要的转轴还应按疲劳强度进行精确校核;此外,对于瞬时过载很大或应力循环不对称性较为严重的轴,还应按峰尖载荷校核其静强度,以免产生过量的塑性变形;二、按疲劳强度精确校核按当量弯矩计算轴的强度中没有考虑轴的应力集中、轴径尺寸和表面品质等因素对轴的疲劳强度的影响,因此,对于重要的轴,还需要进行轴危险截面处的疲劳安全系数的精确计算,评定轴的安全裕度;即建立轴在危险截面的安全系数的校核条件;安全系数条件为:式中:为计算安全系数;、分别为受弯矩和扭矩作用时的安全系数;、为对称循环应力时材料试件的弯曲和扭转疲劳极限;、为弯曲和扭转时的有效应力集中系数,为弯曲和扭转时的表面质量系数;、为弯曲和扭转时的绝对尺寸系数;、为弯曲和扭转时平均应力折合应力幅的等效系数;、为弯曲和扭转的应力幅;、为弯曲和扭转平均应力;S为最小许用安全系数:~用于材料均匀,载荷与应力计算精确时;~用于材料不够均匀,载荷与应力计算精确度较低时;~用于材料均匀性及载荷与应力计算精确度很低时或轴径>200mm时;三、按静强度条件进行校核静强度校核的目的在于评定轴对塑性变形的抵抗能力;这对那些瞬时过载很大,或应力循环的不对称性较为严重的的轴是很有必要的;轴的静强度是根据轴上作用的最大瞬时载荷来校核的;静强度校核时的强度条件是:式中:——危险截面静强度的计算安全系数;——按屈服强度的设计安全系数;=~,用于高塑性材料≤制成的钢轴;=~,用于中等塑性材料=~制成的钢轴;=~2,用于低塑性材料制成的钢轴;=2~3,用于铸造轴;——只考虑安全弯曲时的安全系数;——只考虑安全扭转时的安全系数;式中:、——材料的抗弯和抗扭屈服极限,MPa ;其中=~;Mmax、Tmax——轴的危险截面上所受的最大弯矩和最大扭矩,;Famax——轴的危险截面上所受的最大轴向力,N;A——轴的危险截面的面积,m;W、W T——分别为危险截面的抗弯和抗扭截面系数,m;四、轴的设计用表表1 轴的常用材料及其主要力学性能材料牌号热处理毛坯直径mm硬度HBS抗拉强度极限σb屈服强度极限σs弯曲疲劳极限σ-1剪切疲劳极限τ-1许用弯曲应力σ-1备注Q235A 热轧或锻后空冷≤100400~42022517010540用于不重要及受载荷不大的轴>100~250375~39021545正火回火≤10170~21759029522514055应用最广泛>100~300162~217570285245135调质≤200217~2556403552751556040Cr 调质≤100>100~300241~28673568554049035535520018570用于载荷较大,而无很大冲击的重要轴40CrNi 调质≤100>100~300270~300240~27090078573557043037026021075用于很重要的轴38SiMnMo 调质≤100>100~300229~286217~26973568559054036534521019570用于重要的轴,性能近于40CrNi38CrMoAlA 调质≤60>60~100>100~160293~321277~302241~27793083578578568559044041037528027022075用于要求高耐磨性,高强度且热处理氮化变形很小的轴20Cr 渗碳淬火回火≤60渗碳56~62HRC64039030516060用于要求强度及韧性均较高的轴3Cr13调质≤100≥24183563539523075用于腐蚀条件下的轴1Cr18Ni9Ti 淬火≤100≤19253019519011545用于高低温及腐蚀条件下的轴180110100~200490QT600-3190~270600370215185用于制造复杂外形的轴QT800-2245~335800480290250表2 零件倒角C与圆角半径R的推荐值直径d>6~10>10~18>18~30>30~50>50~80>80~120>120~180 C或R表3 轴常用几种材料的和A0值轴的材料Q2351Cr18Ni9Ti354540Cr,35SiMn,2Cr13,20CrMnTi 12~2012~2520~3030~4040~52A0160~135148~125135~118118~107107~98表4 抗弯抗扭截面模量计算公式。

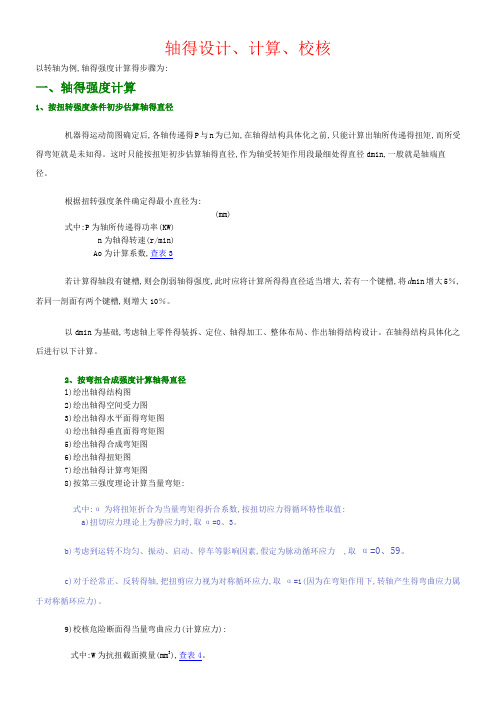

轴的计算校核 计算表

轴传递功率

Kw

பைடு நூலகம்

4.25

轴转速n

r/min

33

转矩T

N.m

1229.83

最小计算轴径

mm

53.90

第二步,轴扭转强度校核(2选1)

已知电机功率和轴转速时

电机与轴参数

单位

输入与计算 备注

电机功率P

Kw

1

轴转速n

r/min

1400

最小设计轴径d mm

10

直驱输出力矩T N.m

6.82

必须>负载所需T

扭转剪应力τ

mm

10

Gpa mm4

79 981.75

°/m

0.74

备注

参考右侧数据库 和右侧库对比

电机启动时间t数据库 电机种类 伺服(0.05~0.2) 步进(0.1~0.3) 普通异步 重载

许用扭转强度[τ]数据库 材料牌号 20,Q235 30 35,Q275 321(Cr18Ni9Ti) 45 40Cr,42SiMn 35SiMn,38CrMnMo 420(2Cr13/3Cr13)

料切变模量G数据库 G(GPa) 79.4 79.4 44 73~76 39 41 26 24~26 0.5

扭转刚度[φ]经验库 [φ](°/m) 0.25~0.5 0.5~1 ≥1

说明: 对于受扭转轴的校核分为扭转强度校核和刚度校核

1,扭转强度校核公式:τ=T/Wt≤[τ] 其中τ的量纲Mpa(N/mm²),T为转矩,量纲N.mm,Wt为扭转截 面系数,量纲mm³,可查询机械设计手册第5版3-105或通过以下 公式计算得到: 实心轴:Wt=πd³/16;空心轴:Wt=π(D4-d4)/(16*D)

传动轴布置及校核方法

传动轴布置及校核方法传动轴是一种用来传递动力和扭矩的装置,广泛应用于各种机械设备中。

在设计传动轴时,需要考虑其布置和校核方法,以确保传动轴的稳定性和安全性。

传动轴的布置方法主要包括以下几个方面:1.位置布置:传动轴的位置布置要考虑到传动装置的种类和布置要求。

通常情况下,传动轴的布置应尽量接近传动元件,如齿轮、链条等,以减小传动误差和部件的松动。

2.路由布置:传动轴的路由布置要尽量保持平直和直线,以减小传动误差和振动。

在实践中,可以通过选择合适的支撑方式、减小布置长度和合理选择径向和轴向间隙等方法来实现。

3.防护布置:传动轴在运行时会产生一定的旋转惯量和振动力,因此需要做好防护措施,以确保人员和设备的安全。

常见的防护方式有安装防护罩、设置安全限位装置等。

校核方法是确定传动轴尺寸和材料的过程,主要包括以下几个步骤:1.力学校核:首先需要根据传动轴所承受的载荷和扭矩进行力学校核。

力学校核可以通过应力分析、变形分析等方法进行。

校核应包括静态强度校核和疲劳强度校核。

2.刚度校核:传动轴在运行时会产生挠度和变形,因此需要根据运行要求和变形限制进行刚度校核。

刚度校核主要通过计算轴的刚度、挠度和变形等参数来确定。

3.动态校核:在一些高速传动轴的设计中,需要考虑其动力学性能。

动态校核主要是通过计算传动轴的固有频率和振动特性来判断传动轴的可靠性。

在动态校核中,通常要考虑传动轴的转动惯量、振动模态等。

4.材料选择:根据传动轴的校核结果,可以确定传动轴的尺寸和材料。

常用的传动轴材料有碳钢、合金钢、不锈钢等,根据不同的工作环境和要求,可以选择合适的材料。

总之,传动轴的布置和校核方法是确保传动轴稳定性和安全性的重要环节。

通过合理的布置和校核,可以保证传动轴在运行过程中的可靠性和长寿命。

在实际应用中,还需要结合具体情况进行分析和计算,并参考相关标准和规范来进行设计。

机械设计基础——4-1 轴的设计计算和校核

之为负。

(+) M

x

T

T

(+)

x

M

扭矩正负的判断

当轴上作用多个外力偶矩时,任一截面上的扭矩等于该截面左段(或右 段)所有外力偶矩的代数和。

3. 扭矩图

T

O

x

扭矩图

(三)扭转时横截面上的应力

扭转实验

切应力

γ x

圆轴扭转试验

x φ

试验分析

(1)横截面上没有正应力。

(2)横截面上有切应力,且与半 径垂直。

2.设计内容 Ⅱ轴的结构设计和强度校核计算。

3.设计步骤、结果及说明 1)选择轴材料 因无特殊要求,选45钢,调质处理 ,查表得 [σ-1]=60MPa,取 A=115 。 2)估算轴的最小直径

d≥

3

A

P

3

112

2.607

35.2 mm

n

83.99

因最小直径与联轴器配合,故有一键槽,可将轴径加大5%,

IP

32

D14

1

4

0.1D14 1 4

WP

d3

16

0.2d 3

WP

16

D13

1 4

0.2D13 1 4

d1 / D1

(四)传动轴的强度计算

强度校核公式

max

T WP

9.55 106 0.2d 3

p n

≤

MPa

设计计算公式

3

d≥

9.55 106 P 3 P

0.2 n

Wz

bh2 6

Wy

hb2 6

(三)心轴的强度计算

轴弯曲变形时,产生最大应力的截面为危险截面。

最大弯曲正应力不允许超过轴材料的许用应力。

曲柄轴的强度设计、疲劳强度校核及刚度计算

材料力学课程设计计算说明书设计题目:曲柄轴的强度设计、疲劳强度校核及刚度计算数据号:7.7-6学号:姓名:指导教师:目录一、设计目的 (3)二、设计任务和要求 (3)2.1、设计计算说明书的要求 (3)2.2、分析讨论及说明书部分的要求 (4)2.3、程序计算部分的要求 (4)三、设计题目 (4)3.1、数据1)画出曲柄轴的内力图 (5)2)设计主轴颈D和曲柄颈直径d (8)3)校核曲柄臂的强度 (9)4)校核主轴颈飞轮处的疲劳强度 (15)5)用能量法计算A端截面的转角yθ,zθ (16)四、分析讨论及必要说明 (20)五、设计的改进措施及方法 (20)六、设计体会 (21)七、参考文献 (21)附录一.流程图 (24)二.C语言程序 (25)三.计算输出结果 (28)一、设计目的本课程设计是在系统学完材料力学课程之后,结合工程实际中的问题,运用材料力学的基本理论和计算方法,独立地计算工程中的典型零部件,以达到综合利用材料力学知识解决工程实际问题的目的。

同时,可以使学生将材料力学的理论和现代计算方法及手段融为一体,既从整体上掌握了基本理论和现代计算方法,又提高了分析问题、解决问题的能力;既是对以前所学知识(高等数学、工程图学、理论力学、算法语言、计算机和材料力学等)的综合运用,又为后续课程的学习打下基础,并初步掌握工程设计思路和设计方法,使实际工作能力有所提高。

具体有一下六项:(1).使所学的材料力学知识系统化、完整化。

(2).在系统全面复习的基础上,运用材料力学知识解决工程实际中的问题。

(3).由于选题力求结合专业实际,因而课程设计可把材料力学与专业需要结合起来。

(4).综合运用以前所学的各门课程的知识(高等数学、工程图学、理论力学、算法语言、计算机等),使相关学科的知识有机地联系起来。

(5).初步了解和掌握工程实际中的设计思路和设计方法。

(6).为后续课程的教学打下基础。

二、设计任务和要求参加设计者要系统复习材料力学课程的全部基本理论和方法,独立分析、判断设计题目的已知条件和所求问题,画出受力分析计算简图和内力图,列出理论依据并到处计算公式,独立编制计算机程序,通过计算机给出计算结果,并完成设计计算说明书。

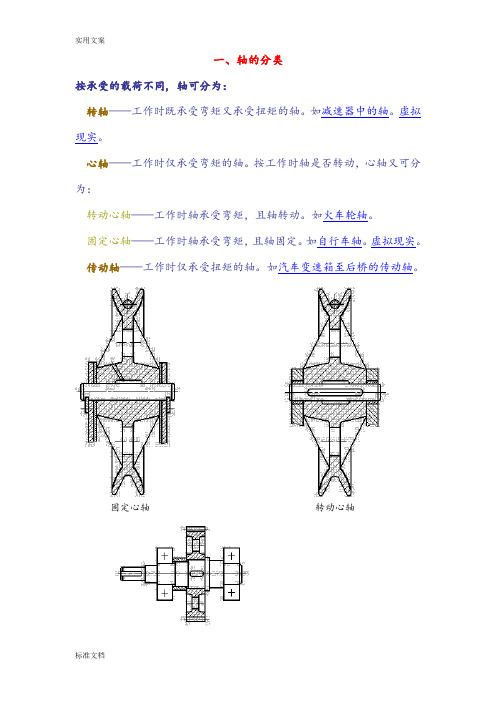

轴结构设计和强度校核

一、轴的分类按承受的载荷不同, 轴可分为:转轴——工作时既承受弯矩又承受扭矩的轴。

如减速器中的轴。

虚拟现实。

心轴——工作时仅承受弯矩的轴。

按工作时轴是否转动,心轴又可分为:转动心轴——工作时轴承受弯矩,且轴转动。

如火车轮轴。

固定心轴——工作时轴承受弯矩,且轴固定。

如自行车轴。

虚拟现实。

传动轴——工作时仅承受扭矩的轴。

如汽车变速箱至后桥的传动轴。

固定心轴转动心轴转轴传动轴二、轴的材料轴的材料主要是碳钢和合金钢。

钢轴的毛坯多数用轧制圆钢和锻件,有的则直接用圆钢。

由于碳钢比合金钢价廉,对应力集中的敏感性较低,同时也可以用热处理或化学热处理的办法提高其耐磨性和抗疲劳强度,故采用碳钢制造尤为广泛,其中最常用的是45号钢。

合金钢比碳钢具有更高的力学性能和更好的淬火性能。

因此,在传递大动力,并要求减小尺寸与质量,提高轴颈的耐磨性,以及处于高温或低温条件下工作的轴,常采用合金钢。

必须指出:在一般工作温度下(低于200℃),各种碳钢和合金钢的弹性模量均相差不多,因此在选择钢的种类和决定钢的热处理方法时,所根据的是强度与耐磨性,而不是轴的弯曲或扭转刚度。

但也应当注意,在既定条件下,有时也可以选择强度较低的钢材,而用适当增大轴的截面面积的办法来提高轴的刚度。

各种热处理(如高频淬火、渗碳、氮化、氰化等)以及表面强化处理(如喷丸、滚压等),对提高轴的抗疲劳强度都有着显著的效果。

高强度铸铁和球墨铸铁容易作成复杂的形状,且具有价廉,良好的吸振性和耐磨性,以及对应力集中的敏感性较低等优点,可用于制造外形复杂的轴。

轴的常用材料及其主要力学性能见表。

三、轴的结构设计轴的结构设计包括定出轴的合理外形和全部结构尺寸。

轴的结构主要取决于以下因素:轴在机器中的安装位置及形式;轴上安装的零件的类型、尺寸、数量以及和轴联接的方法;载荷的性质、大小、方向及分布情况;轴的加工工艺等。

由于影响轴的结构的因素较多,且其结构形式又要随着具体情况的不同而异,所以轴没有标准的结构形式。

第三节轴的强度计计算、设计

第三节 轴轴的强度计计算、设计计步骤与与设计实例例一.按抗扭强强度计算小直对于传动轴直径,然后进轴,因只受转进行轴的结构矩,可只按转构设计,并用转矩计算轴的弯扭合成强度的直径;对于度校核。

于转轴,先用用此法估算轴的最 对偿弯实心圆轴扭 对于转轴,也弯矩对轴的强扭转的强度条 τ也可用上式初步强度的影响。

条件为0.2T T W ==步估算轴的直由上式可写二.定,M 截面 式中 T P—— n—— [ τ] d——W T ——d ≥C——由轴的通过9-2式按弯扭组合轴的结构设就可以画出对于一般钢e M W σ=e M =式中,e σ为V 分别为水平面的抗弯截面T——轴传递—轴传递的功—轴的转速(r ——许用扭—轴的最小直—轴的抗弯截=的材料和受载式求出的轴的合强度计算设计完成后,轴出轴的受力简钢制的轴,可e=为当量应力(平面和垂直面面系数(mm 递的工作转矩功率(kW);r/min);扭转切应力;直径,估算时如截面模量。

=载情况所决定表9-4 几的直径d,应按算 轴上零件的位简图,然后就可按第三强度M =MPa);e M 为的弯矩(N·3),W=0.1T 3[]dτ≤ 直径,但必须出计算轴的直,也是轴承受如果该处有一 定的系数,其几种轴用材料按表圆整成标位置也确定下可以进行弯扭理论进行强度1[σ−≤为当量弯矩(mm);T 为;为根3d α据 须把轴的许用直径公式:用扭转切应力 (9-1) 力适当降低,以补受的扭矩,(一个键槽,应(N·mm);将所算的最小小直径增加5%; (9-2) 其值见表9-4.料的[及C ]τ值标准直径,作下来,外加载扭合成强度计度计算。

强度]b b(N·mm);M 为轴传递的转矩据转矩性质而作为转轴的最载荷和支反力计算,其具体度条件为为合成弯矩(矩(N·mm)而定的折合因最小直径。

力作用点也相体步骤如下:应确(N·mm);;W 为轴的危因数。

纯电动汽车驱动轴设计计算与校核报告

2 +2

2

= 1.2 × 108 ×

27.52

385.52

= 22205.7/

安全系数计算公式: = /

其中, = /0

2023/11/10

K—表示安全系数;

9

—表示驱动轴最高转速;

—表示驱动电机峰值转速, = 16000/;

1 —为驱动轴的计算载荷, 1 = 1656.6 · = 1656600 · ;

、 —为轴管大径、内径, = 27.5, = 0;

2023/11/10

10

即, =

16 1

(4 −4 )

=

16∗27.5∗1656600

3.14∗(27.54 −04 )

纯电动汽车驱动轴设计计算与校核报告

2023/11/10

1

目录:

一、设计背景……………………………………………………………………………………………………………………………….........................3

二、驱动轴设计的基本要求………………………………………………………………………………………………………………………………4

28 + 26 28 − 26

ℎ + ℎ ℎ − ℎ

(

)(

)ℎ 0 ( 4 )( 2 ) ∗ 21 ∗ 29

4

2

固定节、移动节材料为55#,其许用挤压应力在214~356Mpa;经以上计算后驱动轴花键挤压应力满足设计要求。

结论:通过以上校核驱动轴安全系数、轴管扭转应力、驱动轴花键齿侧挤压应力均满足设计要求。

4.2 等速万向节选型

驱动轴的计算载荷为1656.6N·m,静扭强度的安全系数一般取2.5~3.0,这里取3.0;即计算出驱动轴静扭强度≥4969.8N·m。

轴的设计步骤

轴的设计步骤轴的设计步骤主要包括以下几个方面:1. 功能和载荷分析:1)分析轴在设备或系统中的工作要求,明确轴所传递的扭矩、承受的弯矩以及承受的其他力和力矩。

2)根据轴的工作条件确定轴可能受到的各种静态和动态载荷。

2. 材料选择:根据轴的受力情况、工作环境(如温度、腐蚀性等)以及经济性考虑,选择合适的金属材料,确保其具有足够的强度、刚度和韧性。

3. 最小直径估算:根据扭转强度理论计算出满足扭矩要求所需的最小直径。

公式通常为:d = (τ_max * J) / (T * C),其中d是轴的直径,τ_max是许用剪切应力,J是截面极惯性矩,T是作用在轴上的扭矩,C是一个与轴材料和截面形状有关的常数。

4. 结构设计:1)在满足最小直径的基础上,根据轴上连接件的位置、尺寸和固定方式设计轴的各段直径和长度。

2)考虑键槽对轴强度的影响,适当增大轴径以补偿键槽削弱的强度,一般情况下一个键槽增加约5%的直径,两个键槽增加约10%的直径。

3)确定轴上零件(如轴承、齿轮、联轴器等)的安装位置,并考虑配合公差和轴向定位的要求。

5. 强度校核:1)对轴进行弯曲强度校核,计算在弯矩作用下的最大正应力,并确保不超过材料的许用应力。

2)进行扭振、疲劳强度校核,评估轴在交变载荷下的耐久性和可靠性。

3)若有必要,还需考虑轴的临界转速及稳定性问题。

6. 绘制轴的工作图:根据以上计算和设计结果,绘制轴的详细工程图纸,包括主视图、俯视图、局部放大图和必要的剖视图,标注关键尺寸、公差和技术要求。

7. 审查和优化:完成初步设计后,需要对其进行审查和优化,确保设计合理、成本可控且易于制造和维护。

综上所述,轴的设计是一个系统而严谨的过程,涉及力学计算、材料科学、机械设计等多个领域知识的应用。

机械设计轴的计算与校核

有1个键槽应将所计算的直径适当放大3%-5% 有2个键槽应将所计算的直径适当放大7%-10%

2.按弯扭合成强度条件计算

设轴在水平面内弯矩MH ,在 垂直面内弯矩MV ;扭矩 MT.

2 2 合成弯矩: M M H M V

计算当量弯矩:M e M 2 ( MT ) 2

M 2 ( MT )2 Me 计算当量弯曲应力: e [ 1 ] (15 3) b W W

• 转轴

弯矩:对称循环应力 扭矩:脉动循环应力

5.计算弯曲应力,校核轴的强度

M (T ) M (T ) Me e 3 W W 0.1d

2 2 2

2

弯扭合成强度计算总结

1.作出轴的计算简图

2.作出合成弯矩图

水平弯矩MH

垂直弯矩MV Ft

Fr

、Fa

2 2 合成弯矩: M M H M V

1922.5 N 6)绘制弯矩图

水平弯矩图15-15(d) 所示,截面b:

MbH 64 R1H

,

64 1245.1 79686.4 N mm

MbH MbH

,,

,

d F 2

177.43 79686.4 767 2 11642 N mm

垂直弯矩图如图15-15f

b

600 N / mm

2

图5-13

2)按扭矩估算轴得最小直径 (查表15-5得A=110)

p 5 d A 3 110 3 36.2 n 140 计算所得应为最小直径(即安装联轴器)处的直径。 因该段轴开有键槽,应将计算值增大3﹪-7﹪,并 由n和Tc=KT=511554N•m,查GB5014-85选用HL3弹性 柱销联轴器,标准孔径d1=38mm,即轴身直径d1=38mm.所确定的直径达 到52mm,所以强度足够。如所选轴承和键联接等 经过计算,确认寿命和强度均能满足,则以上轴 的结构设计不必更改。

轴的设计计算校核

轴的设计计算校核一、轴的设计原则轴是机械传动系统中承载和传递力矩的元件,其设计应遵循以下原则:1.强度足够:轴的设计应保证其强度足够,能够承受传递的力矩和应力,并且在工作条件下不会发生破坏。

2.刚度适当:轴的设计应考虑到其在传动过程中的变形情况,尽量使其刚度足够以减小传动误差和能量损耗。

3.成本合理:轴的设计应综合考虑材料成本和制造成本等方面因素,力求设计出成本合理的轴。

二、轴的计算方法轴的计算方法主要有静态强度计算和动态强度计算两种。

1.静态强度计算静态强度计算主要是根据轴所承受的力矩和力的大小,计算轴的最大应力和挠度等参数,判断轴材料的强度是否满足要求。

常用的计算方法有平衡方法、应力法和变形法等。

平衡方法:根据轴所受力的平衡条件,考虑轴上的切线外力和切线内力,计算轴的弯矩和剪力等参数。

应力法:根据轴在受力过程中的应力分布情况,利用杨氏模量和弹性系数等参数,计算轴的最大应力。

变形法:根据轴在受力过程中的挠度和变形情况,利用弯矩和挠度的关系,计算轴的最大挠度。

2.动态强度计算动态强度计算主要是考虑轴在转动过程中的惯性力和振动情况,计算轴的扭转应力和动载荷等参数,判断轴的强度和稳定性。

常用的计算方法有惯性力法、扭转应力法和动力学方法等。

惯性力法:根据轴的质量和转动惯量等参数,计算轴的惯性力和振动情况,进而计算轴的扭转应力。

扭转应力法:根据轴在受到扭转力矩作用下的应力分布情况,利用杨氏模量和切比雪夫公式等,计算轴的扭转应力。

动力学方法:根据轴的转速和转动惯量等参数,计算轴在转动过程中的相对加速度和相对转速等,进而计算轴的动载荷和强度。

三、轴的校核步骤轴的校核是为了确保其设计和计算的准确性,一般按照以下步骤进行:1.确定轴承载力:根据传动系统的参数,确定轴所受的最大力矩和力大小。

2.确定材料:根据轴的使用条件和载荷情况,选取适当的轴材料。

3.进行静态强度计算:根据选定的材料和设计参数,进行静态强度计算,判断轴的强度是否满足要求。

机械设计轴的计算与校核

d

177.43

径向力:

Fr

Ft tan n cos

3845 tan 20 cos1117,3,,

图15-15

1427N

轴向力:F=Fttan =3845tan1117,3,, 767N

齿轮上作用力的大小、方向见图15-15(b)所示

5)计算轴承反力 (图15-15c及e)

W

提高轴的强度的常用措施

增大轴径; 改变材料及热处理;

改进轴的表面质量以提高 轴的疲劳强度

改进轴的结构设计

M, bH

64 R1H

641245.1

79686.4N mm

M ,, bH

M, bH

F

d

2

79686.4 767 177.43 2

11642N mm

垂直弯矩图如图15-15f

MbV 64 R1V

641922.5

123040N mm

§15.3 轴的强度校核

按扭转强度条件计算 按弯扭合成强度条件计算 作扭矩图 作出当量弯矩图 计算弯曲应力,校核轴的强度

§15.3 轴的强度校核

1.按扭转强度条件计算

校核式:T

MT Wp

9.55 106 0.2d 3

P n

[ ]T

(12 1)

抗扭截面系数

P251,表15-5

合成弯矩图如图15-15g

M, b

M

, bH

MbV

2

79686.42 1230402 146590N mm

M ,, b

M

机械制造基础课件-轴的设计

承受很小的轴向力 紧定螺钉

第二节 轴的结构设计

1、 轴向定位 、

第二节 轴的结构设计

2、周向定位

键

花 键

弹性环

第二节 轴的结构设计

2、周向定位 、

销

成形联接

过盈配合

第二节 轴的结构设计

四、轴上各轴段的尺寸确定 1)直径确定依据 ) ①满足强度和刚度要求 ②轴颈直径必须符合相配轴承的内径 ③安装联轴器、离合器等零件的轴头直径应与相应孔径范 安装联轴器、 围相适应 ④与齿轮等零件相配合的其它轴头直径,应采用标准直径 与齿轮等零件相配合的其它轴头直径, ⑤轴上需车制螺纹的部分,其直径必须符合外螺纹大径的 轴上需车制螺纹的部分, 标准系列

。

绘制出合成弯矩图。 3)计算出合成弯矩 M = M 2 + M 2 ,绘制出合成弯矩图。 H V 作出扭矩( ) 4)作出扭矩(T)图。 式中α为考虑弯曲应力与扭转切 5)计算当量弯矩 M e = M + (αT ) ,式中 为考虑弯曲应力与扭转切 应力循环特性的不同而引入的修正系数。 应力循环特性的不同而引入的修正系数。

(二)轴的结构设计内容 轴的合理外形和全部结构尺寸

第二节 轴的结构设计

三、 轴上零件的固定

定位: 定位:指零件在轴上安装到位 位置准确) (位置准确) 固定: 固定:指工作时零件与轴之间相对 位置保持不变(位置不动) 位置保持不变(位置不动)

第二节

1、轴向定位 、 轴肩和轴环

轴的结构设计

特点: 特点:能承受较大的轴向力 常用于齿轮、 常用于齿轮、链轮等轴向定位

传动轴

点击图动画演示

汽车中联接变速箱与后桥之间的轴

第一节 概述

轴的应用和分类 轴的应用

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

轴的设计、计算、校核

以转轴为例,轴的强度计算的步骤为:

一、轴的强度计算

1、按扭转强度条件初步估算轴的直径

机器的运动简图确定后,各轴传递的P和n为已知,在轴的结构具体化之前,只能计算出轴所传递的扭矩,而所受的弯矩是未知的。

这时只能按扭矩初步估算轴的直径,作为轴受转矩作用段最细处的直径dmin,一般是轴端直径。

根据扭转强度条件确定的最小直径为:

(mm)式中:P为轴所传递的功率(KW)

n为轴的转速(r/min)

Ao为计算系数,查表3

若计算的轴段有键槽,则会削弱轴的强度,此时应将计算所得的直径适当增大,若有一个键槽,将d min增大5%,若同一剖面有两个键槽,则增大10%。

以dmin为基础,考虑轴上零件的装拆、定位、轴的加工、整体布局、作出轴的结构设计。

在轴的结构具体化之后进行以下计算。

2、按弯扭合成强度计算轴的直径

l)绘出轴的结构图

2)绘出轴的空间受力图

3)绘出轴的水平面的弯矩图

4)绘出轴的垂直面的弯矩图

5)绘出轴的合成弯矩图

6)绘出轴的扭矩图

7)绘出轴的计算弯矩图

8)按第三强度理论计算当量弯矩:

式中:α为将扭矩折合为当量弯矩的折合系数,按扭切应力的循环特性取值:

a)扭切应力理论上为静应力时,取α=。

b)考虑到运转不均匀、振动、启动、停车等影响因素,假定为脉动循环应力,取α=。

c)对于经常正、反转的轴,把扭剪应力视为对称循环应力,取α=1(因为在弯矩作用下,转轴产生的弯曲应力属于对称循环应力)。

9)校核危险断面的当量弯曲应力(计算应力):

式中:W为抗扭截面摸量(mm3),查表4。

为对称循环变应力时轴的许用弯曲应力,查表1。

如计算应力超出许用值,应增大轴危险断面的直径。

如计算应力比许用值小很多,一般不改小轴的直径。

因为轴的直径还受结构因素的影响。

一般的转轴,强度计算到此为止。

对于重要的转轴还应按疲劳强度进行精确校核。

此外,对于瞬时过载很大或应力循环不对称性较为严重的轴,还应按峰尖载荷校核其静强度,以免产生过量的塑性变形。

二、按疲劳强度精确校核

按当量弯矩计算轴的强度中没有考虑轴的应力集中、轴径尺寸和表面品质等因素对轴的疲劳强度的影响,因此,对于重要的轴,还需要进行轴危险截面处的疲劳安全系数的精确计算,评定轴的安全裕度。

即建立轴在危险截面的安全系数的校核条件。

安全系数条件为:

式中:为计算安全系数;

、分别为受弯矩和扭矩作用时的安全系数;

、为对称循环应力时材料试件的弯曲和扭转疲劳极限;

、为弯曲和扭转时的有效应力集中系数,

为弯曲和扭转时的表面质量系数;

、为弯曲和扭转时的绝对尺寸系数;

、为弯曲和扭转时平均应力折合应力幅的等效系数;

、为弯曲和扭转的应力幅;

、为弯曲和扭转平均应力。

S为最小许用安全系数:

~用于材料均匀,载荷与应力计算精确时;

~用于材料不够均匀,载荷与应力计算精确度较低时;

~用于材料均匀性及载荷与应力计算精确度很低时或轴径>200mm时。

三、按静强度条件进行校核

静强度校核的目的在于评定轴对塑性变形的抵抗能力。

这对那些瞬时过载很大,或应力循环的不对称性较为严重的的轴是很有必要的。

轴的静强度是根据轴上作用的最大瞬时载荷来校核的。

静强度校核时的强度条件是:

式中:——危险截面静强度的计算安全系数;

——按屈服强度的设计安全系数;

=~,用于高塑性材料(≤)制成的钢轴;

=~,用于中等塑性材料(=~)制成的钢轴;

=~2,用于低塑性材料制成的钢轴;=2~3,用于铸造轴;

——只考虑安全弯曲时的安全系数;

——只考虑安全扭转时的安全系数;

式中:、——材料的抗弯和抗扭屈服极限,MPa;其中=~;

Mmax、Tmax——轴的危险截面上所受的最大弯矩和最大扭矩,;

Famax——轴的危险截面上所受的最大轴向力,N ;

A——轴的危险截面的面积,m;

W、W T——分别为危险截面的抗弯和抗扭截面系数,m。

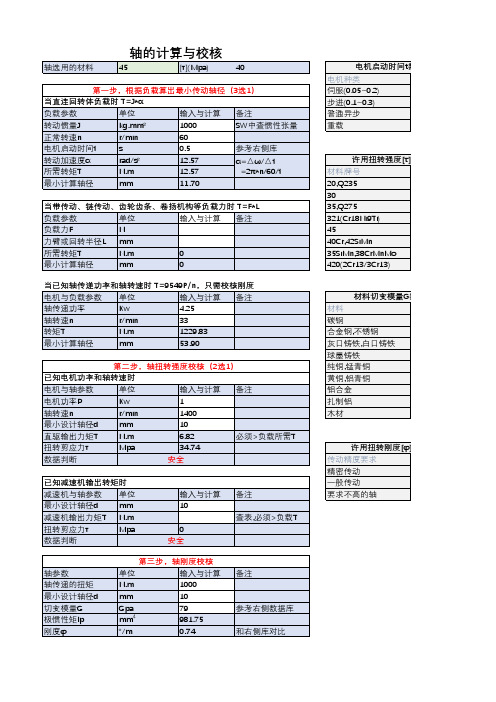

四、轴的设计用表

表1 轴的常用材料及其主要力学性能

材料牌号热处理

毛坯直径

(mm)

硬度

(HBS)

抗拉强度极

限σb

屈服强度

极限σs

弯曲疲

劳极限

σ-1

剪切疲

劳极限

τ-1

许用弯曲

应力[σ

-1]

备注Q235A

热轧或

锻后空

冷

≤100400~420225

17010540

用于不重要及受载

荷不大的轴>100~250375~390215

45

正火

回火

≤10170~217590295225140

55

应用最广泛>100~300162~217570285245135

调质≤200217~25564035527515560

调质

≤100

241~286

735540355200

70

用于载荷较大,而

无很大冲击的重要

40Cr

>100~300685490355185轴

40CrNi 调质

≤100

>100~300

270~300

240~270

900

785

735

570

430

370

260

210

75用于很重要的轴

38SiMnMo调质

≤100

>100~300229~286

217~269

735

685

590

540

365

345

210

195

70

用于重要的轴,性

能近于40CrNi

38CrMoAlA调质

≤60

>60~100

>100~160

293~321

277~302

241~277

930

835

785

785

685

590

440

410

375

280

270

220

75

用于要求高耐磨

性,高强度且热处

理(氮化)变形很

小的轴

20Cr 渗碳

淬火

回火

≤60

渗碳

56~62HRC64039030516060

用于要求强度及韧

性均较高的轴

3Cr13调质≤100≥24183563539523075用于腐蚀条件下的

轴

1Cr18Ni9Ti淬火

≤100

≤192

530

195

190115

45

用于高低温及腐蚀

条件下的轴

180110

100~200490

QT600-3190~270600370215185用于制造复杂外形

的轴

QT800-2245~335800480290250

表2 零件倒角C与圆角半径R的推荐值

直径d>6~10>10~18>18~30>30~50>50~80>80~120>120~180

C或R

表3 轴常用几种材料的[]和A0值

轴的材料Q2351Cr18Ni9Ti354540Cr,35SiMn,2Cr13,20CrMnTi

[]12~2012~2520~3030~4040~52

A0160~135148~125135~118118~107107~98

表4 抗弯抗扭截面模量计算公式。