(组装组)制程检验记录表

制程检验控制程序

制程检验控制程序制程检验控制程序范本2017一般企业进行体系认证,先组织内审员对自己的企业进行审核,以确定体系运行是否有效,对审核中发现的不合格、薄弱环节进行整改,再由认证机构派出审核组对企业进行审核,从而获得认证资格。

店铺下面为大家整理关于制程检验控制程序的范本,欢迎阅读参考:一、目的:及时检验发现制程中品质问题及存在的品质隐患,并提出改善加以预防,以确保生产制程顺畅,产品符合客户标准之要求。

二、范围:本公司各段制程之产品检验均属之。

三、权责:3.1.作业员:完成制程中之自检作业。

作业要领: 目视、手感、检具、实配检测。

3.2.品保员:完成生产制程中的首件确认及制程巡回检验并记录,发现异常时及时上报并协助解决。

3.3.品质工程师:负责制定制程中之检验规范, 核查辅导品保之工作,分析制程中的异常问题并要求相关部门进行改善,处理现场突发的品质异常问题并上报上级主管。

3.4.品管课长:督导品质工程师、品管组长、品保员完成各自相关的工作;及时纠正工作中的错误作业;处理上报的品质异常问题。

3.5.品保部主任:处理品保、品管组长上报的品质异常问题。

四、作业内容4.1.首件检验和记录4.1.1.首检确认时:a.批量生产时;b.模具、夹具、机台故障修复时。

4.1.2.生产现场作业员开机生产时,应首先依作业指导书(SOP)自主检验产品质量是否异常,无异常主动将首件品交品保员确认。

4.1.3.品保员应根据<<检验标准(SIP)>>对制程中的'各类产品进行首件检验确认,首件检验合格方可准予生产。

4.1.4.首件检验内容依照<<检验标准(SIP)>>所确定之内容执行,确保生产产品的品质正常,同时品保员应将检验结果记录于"首件检验记录表"上。

4.2.制程检验和记录4.2.1.制程中作业员依作业指导书(SOP)确定自主检验项目,按时完成自主检验,确保制程品质正常,无不良品流入后工序。

产品组装记录表(塑胶类)

回复此单!

审核:IPQC确认:QR-063A

回复此单!

审核:IPQC确认:QR-063A

产品组装记录表(塑胶类)

模具编号:

机种料号

组装数量

组装日期

交物时间

接单时间

IPQC确认

试

验

结

果

内容记录

是

否

不良数

不良率

1.有无不配套、公母对插时受损

2.有无断针塞孔、PIN孔堵塞

3.有无破裂、损伤

备注:此表单只限组装使用,由射出IPQC填好此单,并将待组装的物料一同交制程相对应的

产品组装记录表(塑胶类)

模具编号:

机种料号

组装数量

组装日期

交物时间

接单时间

IPQC确认

试

验

结

果

内容记录

是

否

不良数

不良率

1.有无不配套、公母对插时受损

2.有无断针塞孔、PIN孔堵塞

3.有无破裂、损伤

备注:此表单只限组装使用,由射出IPQC填好此单,并将待组装的物料一同交制程相对应的

IPQC跟进结果情形,有异常时必须在4小时内知会射出课IPQC,无异常时在8小时内

组装检验作业指导书

目测

﹡

良,或规格错误,

E 3.EPS看得见的部位划伤长度超过不3MM、宽度超过1MM;EPS无烧焦,无用错原料,EPS孔位不能被材料堵塞.

目测/直尺

检验员需及时告知

﹡

生产车间主管,通

P 4.EPS无断裂、凹陷、严重变形. 6S

主 5.EPS分大、小号的按订单要求选用,不能用错. 体 6.打胶位置正确.

1.在检验过程中, 检验员发现批量不

良,或规格错误,

﹡ 检验员需及时告知

生产车间主管,通

﹡ 知生产车间改善,

并及时发出制程品

﹡ 质异常通知单,报

告单位主管

﹡

2.不合格品需标识 好,及时与良品分

开摆放,能返修处

﹡

理的及时返修处

理,无法返修的产

﹡

品生产开出报废

单,品质部确认好

﹡ 后报废处理;

4

螺 1.压紧(装牢)无装歪,安装需到位,无松动、无变形. 母 2.螺母边缘所打的热熔胶不能脱落,黏贴均匀.

6.镜片上无披锋.

7.镜片关闭后,气密性要好,间隙不可太大

标 1.不可漏贴标签、贴纸,标签、贴纸内容需符合订单规格要求 签 2.标签不可有破损、打皱、脱落、或印刷不清楚等不良; 11 / 吊 3.贴放位置、方向正确,标贴不可太歪. 牌 4.尺码标与内衬上尺码一致(镜片上要贴则也要一致).

缺点等级 检验工具

目测/手感

﹡

核准:

审核:

制定:

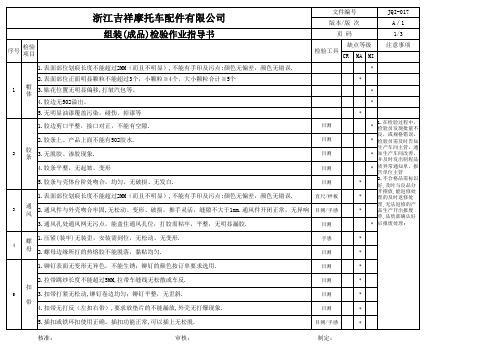

浙江吉祥摩托车配件有限公司

组装(成品)检验作业指导书

文件编号 版本/版 次

页码

JQI-017 A∕1 2/3

序号

检验 项目

标准要求

检验工具 缺点等级 CR MA MI

内审检查表(组装部)

是否对各车间的生产情况进行汇总并对生产计划的完成情况进行统计分析?

提供数据分析结果得到利用的证据。抽样应关注:不同类别的数据、不同时期数据

Q 9.1.3分析和评价 以及落实效果的证据。

E/

◆1、是否以周报/月报对来料、制程、出货、客诉等相关数据进行统计和分析?

●每月“质量工艺例会”对来料、制程、出货、客诉等相关数 据进行统计和分析。

●全厂统一进行环境因素识别与评价工作,具体环境因素 及重大环境因素见<环境因素识别与评价表>及<重大环境 因素表>. ●行政中心及工程部每月度不定期进行全厂区安全及5S检 查,以保证生产环境的有效运行。

——请说明有哪些职业健康安全的监督和检查。

出示各种检查记录。

Q&E 7.2能力 Q&E 7.3意识

●车间每月度对重点区域实施安全检查,如配气室、关键 工位等;另外有制定与生产有关的各类应急预案(包括触 电现场处置方案、车辆伤害现场处置方案、初始火灾现场 处置方案等)。

●本年度暂时未发现重大环境、安全生产事故。

备注:“结果判定”栏:符合√,一般/轻微不符合△,严重不符合×(有不符合时要记录证据,并要求受审部门当事人签名确认)。

产计划、紧急情况的管控方式。

——各车间是否根据计调组下达生产计划表完成任务,并填写本部门的《生产日报

表》报生管部

——现场观察并抽样取证:

各类文件、计划、工艺、记录的管理是否符合文件和记录控制的要求。

监视测量设备的适宜性、有效使用情况。

人员状态。

过程检验情况。(生产过程中是否对过程进行自检,自查?)

Q 8.5.1生产和服务 职业健康安全运行情况(按照部门涉及的危险源类别以及管理方案的要求进行审

注塑制程检验表

机显数:

8:00~10:00

10:00~12: 00

12:00~14:00

14:00~16: 00

16:00~18:00 18:00~20:30

出模数不准确

首件试生产 1次/天

重点尺寸1 (标准: 重点尺寸2 (标准: 重点尺寸3 (标准:

每一个模号试产1个,产品外观、尺寸是否正常。 是□

(外观要求:不可有披锋溢出、端子歪斜、变形等现象)

□让步接收

合计

江门市杰马科技有限公司

机台号:

Seemarket Technology Co., Ltd.

注塑制程检验表

日期:

IPQC:

审核:

产品名称:

材料规格:

生 1、产外批观次巡号拉:检查。 (检查频次:1次

检查组装 (检查数量 1啤)

首件检验

出模数: 入库单 号:

抽检检验记录,抽

样标准AQL Ⅱ,级

别:

数

量:

抽样

注数意量::每天产量与产品

数量误差要少于300个

检验项目 表面

检验标准

无颜色色差,哑光、顶白、黑 点 无不饱胶、缩水、变形

外观

无气泡、水纹、银纹、色纹

无油污、污物

披锋

无披锋、堵孔

其他

检验记录

不良数

判定

最终判定

□允收

□拒收

如判定拒收,请记录注塑产品的处理方式:

) ) )

否□

异常记录

判定

注意:1、注塑车间开机停机后要通知IPQC及时进行首检,检验合格后方可生产。 2、IPQC每天要检查初始生产的产品,观察是否出现少胶、粘模、披锋等不良现象。 3、检查外观合格后,即可通知生产员工,将产品放入蓝色待检筐中。

组装制程&外买外卖检验流程-A1

基本作業流程

一、開機生產自主檢查如下要點:

确認是否

1.物料上線前IPQC、線長或全技員依BOM表或發料單進行確認各零件是否正確。 2.確認各零件物料禁用物質管控是否依先進先出的原則,並核對零件附於的報告是否正確。 若有缺少的報告及時與零件單位跟催。 3.IPQC對線上的CP、SOP、SIP、包裝規范進行稽核是否正確。 4.對線上要點檢的儀器進行點檢&確認。 二、首件檢驗查核如下要點: 1.首件檢驗的時機:每日開機初件、更換治具、更換物料、調機。 2.首件機驗的內容:2.1依工程藍圖分模穴作尺寸量測。

若選否, 按照以下說明進行處理

1.全技員在發物料給作業時員必須再次確無誤後方投入生產。

開機 生產

是 是 是 是 是 是 是 是 是 是 是 是 是 是 是 是

否 否

2.IPQC人員必須追蹤物料有追溯依方可上線,做出的成品不可出貨。

否 3.相關文件錯程必須要求產品更換正確的文件。作業員有作業的依據 否 否

否 3.IPQC&全技員可對包裝好,待入庫的成品進行抽驗,以確保品質 否 4.開產品質異常單的同時,先確認是否是治具的問題,並及時 否 請工務及時維修;若是零件來料有異 常 ,先確認來批號的狀 況,並先換料生產。

是

否

是

否 5.建義建立5S稽小組,不定時進行稽核。

包裝入

四、包裝入庫檢驗查核如下要點: 1.依包裝規范確認成品包裝的包材是否正確。

否 首件沒有確認OK的前提下,生產出來的成品必須做隔離。待首 否 件有判定結果時方可繼續生產。 否 否 否 否 1.制程品質狀況生產單位在生產日報表中也須做詳細的記錄,以便追蹤 否 否 2.待復判的部份先由全技員或線長收集並標示清楚,再由IPQC 或全技員進行復判後方可允收或報廢.

组装IPQC制程巡检记录表

8:00—10:0010:00—12:0013:30—15:3015:30—17:3018:30—20:3020:30—22:30产品①、生产的产品型号?①、工作台面干净整洁,无与该时间段工作无关的物品。

②、工作台面无产品堆积、摆放不合理现象。

③、产品状态标识清楚、正确。

①、仪器设备是否接地?②、仪器设备是否保养点检?且有相应报表。

③、电批扭力是否符合作业指导书要求?④、烙铁温度是否在规定要求范围内?⑤、回流焊参数设置是否满足过炉后PCBA焊点标准?⑥、使用的仪器设备是否有校验合格证且在有效期内?①、生产是否挂有作业指导书?且与生产产品型号是否一致?②、生产员工是否按作业指导书作业?③、生产员工是否将明显不良品流入下工序?④、有无佩戴合格的静电手环?静电手环抽测记录?⑤、员工作业方法是否存在质量隐患?⑥、员工有无上岗证?所获得的技能是否与当前工位符合?⑦、生产员工是否清楚自己工序的品质要求?每次抽查两名记录。

①、产品有无送首件检查?②、各岗位工序所用的物料是否与BOM表一致?③、各QC岗位报表记录是否真实完整?④、QC报表记录不良有无超标?异常是否及时反馈?⑤、半成品抽查2~5pcs检查是否满足产品质量标准?⑥、成品抽查2~5pcs检查是否满足产品质量标准?⑦、成品包装检查是否满足产品质量标准?①、老化室产品有无在老化?老化产品有无记录?②、前一时间段异常有无及时改善?③、所使用的辅料是否与首件一致?抽检数5S 仪器设备生产管理质控点项目具体内容其他8:00—10:0010:00—12:0013:30—15:3015:30—17:3018:30—20:3020:30—22:30项目具体内容IPQC:品质经理:抽检状。

散热器金属件组装制程检验记录表样板

工

站 序 检验

号 项目

订单号: 检验标准

1.整体有无脏污;

生产总 数(本

不良品数 不良率

—

—

2.整体无划痕,破裂;

—

—

3.插管处是否外溢锡点;

—

—

4.鳍片侧面无间隙及焊锡;

—

—

5.鳍

—

7.吸热板底无氧化;

外

1

观 检

8.吸热板无破损;

验 9.吸热板尾端无焊锡;

—

—

—

—

—

—

10.贴膜有无贴好,有无翘角;

—

—

11.铜管弯管处无凹痕;

—

—

12.铜管无破损,破裂,变形;

—

—

13.塑料盖板有无卡紧;

—

—

14.风扇扣具有无扣到位;

—

—

15.吸热板与鳍片是否平行;

—

—

2 结构 是否与检验图相符;

—

—

3 功能 水压测试是否相符;

—

—

4 可靠性 参考验证计划;

—

—

5 其它 客人需求;

—

—

检验员

品质部组长确认

生产部主管确认

文件编号:

日期: 不良品根本原因

— — — — — — — — — — — — — — — — — — — 品质部批准

制程巡检办法

一:目的

提早发现不良品或不符合要求装配,避免不良品或错误装配的产生,并且杜绝不良品流出。

二:范围

工厂内所有制程,包括加工,组装,包装及返工返修。

三:内容

制程

1.IPQC 人员依检验指导书中规定的管制项目和检验频率进行品质确认。

2.IPQC 须于检验过后的产品上的编号。

并填写巡检记录表。

3.检验

OK 的,在巡检记录表上打√;如有不良项目,在巡检记录表上打×;如为可接受的缺陷,可划○。

但应通知现场即刻改善。

4.其中标准作业项里要确认作业员是否依作业指导书作业,各项记录是否完整。

5.如有特殊检查项目或为返工返修,可于下面空格内填上须检查项目,执行巡检。

6.发生品质异常时按品质异常处理办法处理。

备注一栏可填上开出的不可格品单号。

6.巡回检验和重点工序质量控制点,由检验人员进行监督,发现异常立即通知操作者停止生产并向质量部门和生产部门报告.

7.质量主管应对首件和巡检的执行情况作稽核,稽核结果填写于备注栏。

频率至少1PCS/8H 。

四:附件

1.。

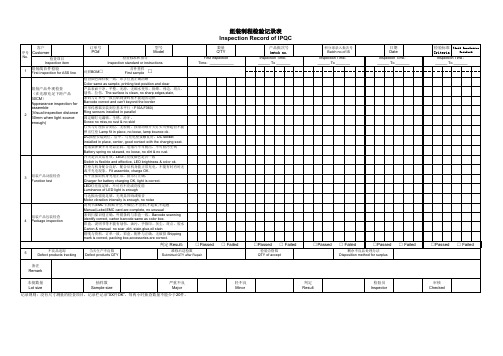

组装IPQC制程检验记录表模板

日期 Date

Inspection Time: ______ To _______

□Passed

□ Failed

□Passed

剩余不良品处理办法 Disposition method for surplus

□ Failed

本批数量 Lot size

抽样数 Sample size

严重不良 Major

记录规则:没有尺寸测量的检查项目,记录栏记录“XX件OK”,每两小时抽查数量不能少于20件。

轻不良 Minor

判定 Result

检验员 Inspector

检验标准 Tanda Inspection

Criteria

Criteria

Inspection Time: ______ To _______

□Passed □ Failed

审核 Checked

组装制程检验记录表 Inspection Record of IPQC

客户

序号 Customer

No.

检查项目

Inspection item

1 组装线首件检验 First inspection for ASS line

组装产品外观检查 (在光源充足下距产品 30CM) Appearance inspection for assemble 2 (Visual inspection distance 30mm when light source enough)

箱唛与资料、订单一致,彩盒、配件与正确,无破损 Shipping mark is correct, packing box,accessories are correct.

判定 Result:

□Passed □ Failed

IE实际工时记录表

8

各段實際工時

包裝段各站工時 产品名称:DC1154 序号 1 2 3 4 5 6 7 8 9 10 以上數據為實測得出,每次測8PCS,連續測5次。 總人數(人) 7 瓶颈站時間(S) 线平衡时间(S) 固定控制板 DC1082-A 15 19 20 17 电动螺丝刀 制程站别 固定控制板 DC1082-A 固定控制板 DC1082-B 装电池 理线扣上盖 超声波焊接 检查外观 第1次 32 14 19 19 9 7 段别名称:组装 第2次 36 15 15 30 15 9 第3次 37 12 24 30 12 8 第4次 40 13 15 39 13 8 去掉胶带 包裝段各站 备注 手动螺丝刀 电动螺丝刀 撕胶带保护 膜 贴胶带

各段實際工時

包裝段各站工時 产品名称:1154

段别名称:组装 第1次 5 9 15 10 9 15 7.5 8 第2次 6 11 18 11 8 19 6 9 第3次 6.5 10 17 10 9 22 8 10 第4次 7 12 17 9 8 25 8 9

包裝段各站

序号 1 2 3 4 5 6 7 8 9 10

際工時

包裝段各站

装

平均

线平衡时间(S)

際工時

包裝段各站

装

平均 5.5 21.23 8.6 9.43 16.56 1.025 6.84 10.26

线平衡时间(S)

際工時

包裝段各站 平均 4 6.58 5.05 1.28 4.93 3.63 2.75 1.73

装

线平衡时间(S)

際工時

包裝段各站 平均 3.45 3.2 7.6 7.56 2.9 4.85 1.63

装按键与支架

装小按键(包括垫片) 与控制板

工厂制程巡检记录表

机台号:

日期:

类 别班 别

客 户品 名品 番名 称名 称

模 号

模穴数

图 号

8:0110:0112:0114:0116:0118:018:0110:0112:0114:0116:0118:01~~~~~~~~~~~~10:00

12:00

14:00

16:00

18:00

20:00

10:00

12:00

14:00

16:00

18:00

20:00

1#1#2#

2#

3#3#4#

4#

审核:

开/停机时间

检查标准

接班正常开机 首次开机时间 尾件停机时间

穴号判定

穴号判定

检查标准

检查标准

38+0/-0.2

37.9+0/-0.3

5.结构及其余问题。

尺寸检验 时间/1short/2H

3.装配孔整圈不能有毛边。

4.产品不能有缺胶;1.A面不允许有浮纤,

2.B面不允许有飞边,拉伤等不良缺陷;

~~~~~~10:0012:0014:0016:0018:0020:00

外观检验 时间/过程:1short/2H

8:0110:0112:0114:0116:0118:01JG190208

1*4

IPQC 制 程 检 验 记 录 表

生产批号:

□成型 □组装

□白班 □中班 □夜班

测量设备信息

原资材信息

裕罗磁芯罩600Y-022

编 号

规 格

批 号

管理尺寸图示

审核:。

组装线SPC案例资料

第一章:电子组装业案例分析三、系统规划1.基本资料规划根据其公司特点与产品特性, 作出以下基本资料规划(2)缺点类别(3)缺点项目, 为全厂统一使用(在此只列一部份)(4).检验工作站(5)层别条件项目(5.1)层别条件项目一---部门(5.2)层别条件项目二---重要供货商(5.3)层别条件项目三---检验人员(5.4)层别条件项目四---客户(5.5)层别条件项目五----线别(5.6)层别条件项目六----批号(6).计量管制点: 先做三点, 分别是烤箱温度、锡炉温度、贴胶量。

其它暂时不做, 以后再视情况而定。

(7). 抽样计划:计数部份:所有满足4个小时以上的批量, 按每4小时按105E抽一次, 不足4小时也按105E抽一次。

计量部份:按每2小时抽5个样品(8). 用户及权限:(9). 检验单位(10). 表尾格式(11). 管制图判读标准(12). 品质级别(13). 产品资料:就直接按其公司的产品编号和物料清单使用, 外加一个烤箱, 计量值管制特性为温度。

2.运作规划(1). 相关人员权责规划(2). SPC运作流程3.图表处理:(1). 所有制程检验日报不需另外再做。

(2). 所有品质周报用本周加上周的不良率推移图与本周柏拉图, 为各分三张, 分别电话机、电玩、影碟机的每天一点所作出的图形报表。

(3). 所有月报、季报都采用内类周报的形式, 分别以每日一点和每周一点做出来。

(4). 所有开跨部门品质会议都在会议室, 使用计算机连网和投影仪一同开会讨论, 并逐一对各部门的品质层现出来, 共同讨论与检讨, 同时制定下一步方向。

四、实际运作由于本行业在做SPC时的特点就是计数值应用较多, 计量值为辅, 所以在本案例分析中,重点也是计数值分析, 计量值放在后面做概要说明。

同时由于实际运作数据太多, 在此选一部份的数据出来做实例分析。

……等等, 由于数据太多, 这里就不做过多的列举, 以下面就以上述数据为基础作出相应的各种图形, 并做简要分要说明:先看看手工插件一课的品质状态不良率管制图为:【P 管制图】部门: 手工插件一课从上面看到不良率正在逐步下降, 不看率有可能控制在2%以下, 再看看单位缺数管制图【U 管制图】检验站别: 手工插件产品编号: TW3201-2页次: 1/1组数: 4产品名称:白色无绳电话分析期间:2001/10/7 AM 8:00~2001/10/8 AM 8:00部门:手工插件一课组数123456789101112131415批量1500150015001500检验数125125125125缺点数4322单位U% 3.2 2.4 1.6 1.6从上面可以看出, 单位缺点率可以控制到3%以下, 用与前的不良率管制看出, 产品缺点率与不良率差异不大, 在电子组装业中, 以现作业条件, 品质算是在中等水平, 要想改善品质, 应注意整个系统不良共同改善, 因此再看看相应的柏拉图:【柏拉图】检验站别: 手工插件产品编号: TW3201-2产品名称:白色无绳电话分析期间:2001/10/7 AM 8:00~2001/10/8 AM 8:00部门:手工插件一课从柏拉图看到漏插和插反是最严重的问题, 只要把漏插和插反两个缺点项改善, 就可以改善整个不缺点的近65%。

Factory Survey Checklist(中英文对照)

5

4

3

2

Hale Waihona Puke 17) Management of engineering/production change notice : (工程/制造变更通知之管理) * Are there any rule or flow? (是否有管理流程或准则?) How to inform to operator?(变更如何传达至作业员?) 工程 (生产, 品保) Keeping of record? (记录保存?) * How to confirm correct operation of changing matter? (如何确认变更事项已被正确运 作?)

(制程 制程) Production process (制程)

No

Production general (生产 生产) 生产 1) Is there QC process chart (品管工程图) Are there writing process, control item, specification, jig, tool? (是否有明确定义每一制程, 品管管制项目,规格,工具/治具?) Yes Yes / / No No 5 4 3 2 1

5

4

3

2

1

5

4

3

2

1

5

4

3

2

1

(制程 制程) Production process (制程)

No

scratch, hole, color, sink * Noise(Friction noise, Pop noise, Vibration noise, (噪音) * Are there using X-bar control chart? (是否使用X管制图?) 生产 * What item are there checking Electrical inspection equipment beginning of work?(每天 (IPQC) 白班/夜班工作开始,自主查验检验仪器的项目为何?) * Are there all item confirmed? (所有查验项目均被确认?) * Are there procedure of changing for consumption goods? (耗材变更程序?) SMT process (SMT制程 制程) 制程 1) Cream solder printing (涂锡膏) * Vender name and type No of equipment (设备厂商及其型号) * Vender name and type No cream solder (锡膏供应商及其型号) * Is there incoming inspections standard for cream solder? (是否有生产中的锡膏检验 标准?) * Is there incoming inspection standard screen? (是否有印刷面的检验标准?) * Do you have a check list that is performed at the beginning of each work shift / day? ( 每次白,夜班的开始时,是否完成各检查表?) * Management of cream solder: storage Hour, Temperature, FIFO, Time limit (锡膏管制: 储存时间,温度,先进先出,有效期.) * Do you have rule for using up cream solder until final? (是否有用尽锡膏之管控标准?) B中心 中心 * Is there checking cream solder printing thickness? (是否有检测锡膏之厚度?) 2) Dispenser (点胶) * Vender name and type No of equipment (设备厂商及其型号) * Vender name and type No glue (胶水的供应商及其型号?) * Is there incoming inspections standard for glue? (是否有生产中的胶水检验标准?) * Do you have a check list that is performed at the beginning of each work shift / day? (每次白,夜班开始时是否完成核对表单?) * Is there using condition of glue(Temperature, Viscosity) (是否有胶水温度及粘性的使用管控?)

JF-QP-11制程检验控制程序 Inspection process control procedures

家富卫生用品有限公司制程检验控制程序文件编号: JF-Q P-11文件版本: A. 0编写:审核:批准:生效日期: 2014年03月06日制程检验控制程序1、目的:为了对工序各检验环节进行控制,保证优良的品质,公司制订从来料到交付各个阶段的检验,试验控制程序,不良品不进入下一道工序,不合格品不出厂。

2、适用范围:公司所有生产工序检验。

3、职责:3.1 QC主管/经理负责建立从原材料/配件入厂到成品出货的一整套质量检验,试验程序,规格及QC作业指导书。

3.2各部门主管经理负责协助QC人员的检验工作3.3 QC人员按产品检验规格书,重点岗位品质检验标准,检查配件/成品负责标识。

4、定义:4.1首件产品----是指新产品在刚投入批量生产时,工艺参数或结构变化后,或经过停产,改变设计再重新生产出来的首件成品。

4.2 自检----有关生产工场操作者在生产过程中对配件或成品进行自我检查。

自检不作收货标准。

4.3 全检----在生产线适当之工位设置,专门负责全检配件,半成品或成品的装配部检查员,全检检验员不负责修理责任。

4.4 巡检----生产工序中,品质部相关人员定时到各工序按要求进行检捡行动。

此工序不包括收货检验。

4.5 收货验查----啤件由品质部QC进行收货的抽样检查,QC进行抽检后收货,品质部IPQC按规定时间在生产的产品为单位对装配线生产出的半成品或成品进行抽查收货。

4、培训:所有QC检查员必须经过培训合格,持证上岗。

5、程序:5.1首件产品检验和试验5.1.1在每道工序正式投产前,生产部门交付首件样品给IPQC确认,IPQC跟据检验标准核对首件,如:颜色、用料、重量、尺寸、外观、结构功能等是否符合要求,填写《首件检验报告》;如与实样,IPQC签首件给生产部并通知生产部正式投产.5.1.2在新产品笫一次投产或老产品改过结构后,测试员必须在生产之前进行全面检验和测试。

5.1.3不合格测试报告送交工程部或相关部门。

IPQC制程巡检记录表

生产线别: 工位 粘贴 1.主板是否脏污和氧化 DOME 2.DOME是否贴正 1.引线正负极是否接错 2.是否漏焊、虚焊和连焊 手工 焊接 3.焊点是否光亮、有无拉尖、锡点过大等现象。 及 4.LCD排线与金手指焊点有无错位 固定 5.各焊接部件是否固定到位 6.天线触点固定接触是否良好 1.能否正常开机 LCD 2.开机有无铃声,铃声有无噪音、声小等不良 测试 3.键盘灯有无显示,颜色显示是否均匀 4.开机画面有无花屏、屏暗、无显示、条纹等不良现象 1.各部件FPC连接是否到位 2.按键丝印和颜色是否符合要求 部件 3.主按键、侧键与壳件是否配合良好 组装 4.主按键和侧按键是否弹性良好 5.螺丝有无用错、漏打、打花 6.打螺丝后前后壳是否合到位,有无间隙与断差 1.检查电脑外表面有无划伤、变形、色差、尘点等外观不良 2.LCD有无屏破、划痕、白点、水印等不良 外观 3.键盘与外壳丝印是否符合生产要求 检查 4.主按键和侧按键是否弹性良好 5.外观间隙与断差是否符合标准 1.LCD显示检测: 2.振动检测: 3.键盘功能检测: 4.电池检测: 5.菜单检查: 6.开关机检测(10次): 7.信号强度检测: 8.整体使用功能检测: 功能 9.按键功能检测: 测试 10.充电功能检测: 11.声音功能检测: 12.鼠标功能检测: B功能检测: 14.电源检测: 15.CPU检测: 16.机箱检测: 17.电源适配器功能检测: 查核结果:正常打“√”,不良要求记录不良数量及现象。(IPQC每次抽查数为3-5PCS。,每两个小时为一段) CQ-QC-06A 检验员: 品质组长: 确认: 产品型号: 检查项目 颜色: — 软件版本: 抽检时间 — — — — — 日期:

组装线制程检验规范

适用范围:所有LNB生产的制程检验.抽样计划和规范:跟据以下内容所要求的制程数与制程时间进行,适用范围:所有LNB生产的制程检验.抽样计划和规范:跟据以下内容所要求的制程数与制程时间进行,适用范围:所有LNB生产的制程检验.抽样计划和规范:跟据以下内容所要求的制程数与制程时间进行,3环量测仪、适用范围:所有LNB生产的制程检验.抽样计划和规范:跟据以下内容所要求的制程数与制程时间进行,仪适用范围:所有LNB生产的制程检验.抽样计划和规范:跟据以下内容所要求的制程数与制程时间进行,温控烙铁量5测仪、万用适用范围:所有LNB生产的制程检验.抽样计划和规范:跟据以下内容所要求的制程数与制程时间进行,适用范围:所有LNB生产的制程检验.抽样计划和规范:跟据以下内容所要求的制程数与制程时间进行,7表适用范围:所有LNB生产的制程检验.抽样计划和规范:跟据以下内容所要求的制程数与制程时间进行,8适用范围:所有LNB生产的制程检验.抽样计划和规范:跟据以下内容所要求的制程数与制程时间进行,1、工序抽检抽样计划为10PCS发现不良,及时通知作业员与班长改善,避免不良流入下一工序,严重不良且未得到纠正时,制程品管开出纠正预防措施单2、依生产产能1%抽检12小时后做扭力拆卸力的方式,判定标准为AC/RE=0/1生产对每2H的产品做记号,发生不良时将此时间段的生产产品开出返工单,要求生产全部返工扭力测试3、制程过程中发现所使用材料不良比率大于3%时,及时反馈给进料品管,并提出纠正预防措施单4、生产半成品送验依半成品抽检标准与MIL-STD-105D,AQL=0.4抽样计划进行9。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

/

B

128.5±1

/

/

单重:40g±2g

/

功能检验标准值

中盖+小盖+盒底配合功能OK

/

/

中盖+小盖开启力1.5~3.0kgf

/

小盖弹簧穴号为SY05无用错

/

中盖+盒底符合500g物体测试

/

小盖与中盖组装后,目视小盖无变形

/

颜色正确,产品无色差

外箱唛头正确

/

打码正确

/

包装方式正确

/

/

/

/

尺寸大小值交互分析功能比较

A

B

L值

S值

¯X

外观检验首件检验时用

L值

S值

¯X

品质异常单编号

合格

不合格

检验员

审查

核定

箱号:

上海尚央塑业有限公司(附件十一)

品质检验记录表

□首件 □每日抽样表单编号:P824-01-08-B

品名

DWI中盖

客户

DWI

腔数

检验日期

/ /

Hale Waihona Puke 色泽白色制令编号公差

(mm)

机台/分包商

组装线

检验计划:请参照产品规格表 产品品质规定标准、产品抽样计划

图标

尺寸标准值

RANGE

(S/L)

尺寸检验

A

207.3±1