首检工作标准化作业卡编号表

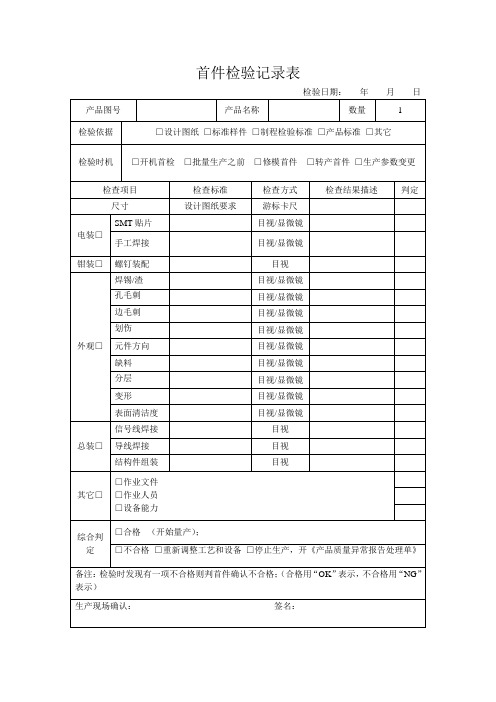

首件检验记录表模版

检验日期:年月日

产品图号

产品名称

数量

1

检验依据

□设计图纸□标准样件□制程检验标准□产品标准□其它

检验时机

□开机首检□批量生产之前□修模首件□转产首件□生产参数变更

检查项目

检查标准

检查方式

检查结果描述

判定

尺寸

设计图纸要求

游标卡尺

电装□

SMT贴片

目视/显微镜

手工焊接

目视/显微镜

钳装□

螺钉装配

备注:检验时发现有一项不合格则判首件确认不合格;(合格用“OK”表示,不合格用“NG”表示)

生产现场确认:签名:

目视

外观□

焊锡/渣

目视/显微镜

孔毛刺

目视/显微镜

பைடு நூலகம்边毛刺

目视/显微镜

划伤

目视/显微镜

元件方向

目视/显微镜

缺料

目视/显微镜

分层

目视/显微镜

变形

目视/显微镜

表面清洁度

目视/显微镜

总装□

信号线焊接

目视

导线焊接

目视

结构件组装

目视

其它□

□作业文件

□作业人员

□设备能力

综合判定

□合格(开始量产);

□不合格□重新调整工艺和设备□停止生产,开《产品质量异常报告处理单》

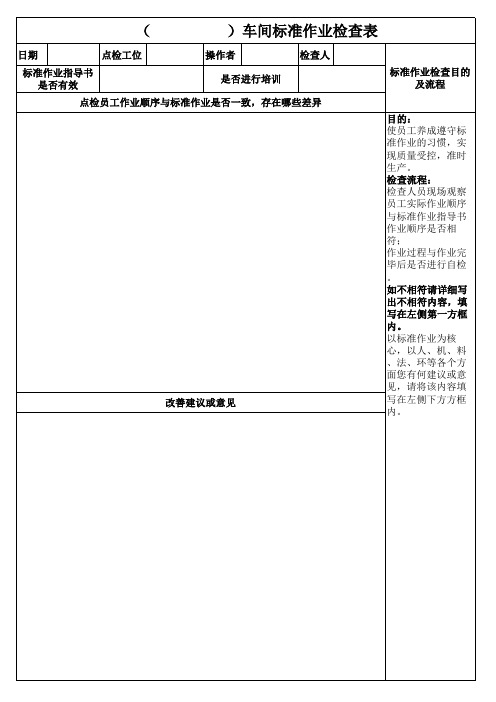

车间标准作业检查表

点检员工作业顺序与标准作业是否一致,存在哪些差异

改善建议或意见

车间标准作业检查表日期点检工位操作者检查人是否进行培训点检员工作业顺序与标准作业是否一致存在哪些差异改善建议或意见标准作业检查目的及流标准作业指导书是否有效目的

(

日期 标准作业指导书 是否有 是否进行培训 检查人 标准作业检查目的 及流程 目的: 使员工养成遵守标 准作业的习惯,实 现质量受控,准时 生产。 检查流程: 检查人员现场观察 员工实际作业顺序 与标准作业指导书 作业顺序是否相 符; 作业过程与作业完 毕后是否进行自检 。 如不相符请详细写 出不相符内容,填 写在左侧第一方框 内。 以标准作业为核 心,以人、机、料 、法、环等各个方 面您有何建议或意 见,请将该内容填 写在左侧下方方框 内。

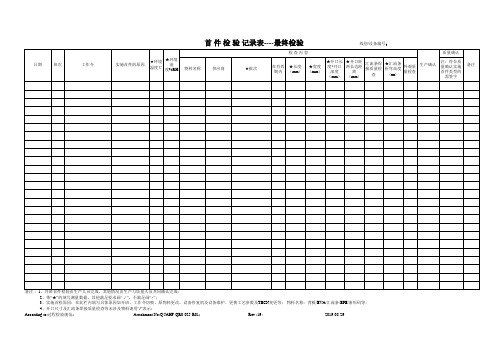

首件检查记录表A3

班长 IPQC 作业

4.

可生产 不可生产

班长 IPQC 作业

5.

可生产 不可生产

班长 IPQC 作业

6.

可生产 不可生产

班长 IPQC 作业

7.

可生产 不可生产

班长 IPQC 作业

8.

可生产 不可生产

班长 IPQC

说明:1、首件类型:A、物料切换 B、工艺变更 C、加工参数调整 D、电批、手批扭力变更 C、其它 2、首件合格的方可进行批量生产。首件检查异常的需在备注栏注明异常与处理措施,处理完成后需要重新进行首件合格后方可生产。散热器组件需对隧道炉温度 设置与耐压测试设备电压、漏电流与时间参数进行确认。 QR-020 A3 版

判定 结果

IPQC

□合格,可生产 □不合格,不能生产

制造部:

品管部:

工程部:

说明:1、合格:填“OK” ;异常:填“NG” ;不作此项检查:填“/” 。 2、首件检查不合格,IPQC 通知责任单位进行确认并改善,改善合格并做再次确认合格后方可进行生产。 QR-020 A3 版

首件确认记录表

工序: 生产线 工单号 首件 类型 项 目 □每班首件 □程序变更 □其它 日期: 机型&编码 工单总数 □转线(机型) □重大参数调整 检验项目 编号: 班 别 日期/时间 □新机型试产(版本切换) □软件变更 □物料变更(主/辅料) □重大工艺更改 检验记录 结果判定 OK NG 备 注

首件检查记录表

工序:预加工 序 工单 号 1. 编码 品名规格 日期: 待加工 首件类型 总数量 编号: 加工主要 参数规格 首件参数 实测记录

电批手批 ECN 与特殊 扭力符合性 要求符合性

实装

判定

SF6检测现场标准化作业卡

作业任务

设备名称及编号

作业卡编号

作业班组

工作(小组)负责人

审核人

准备工作

1、技术资料

2、缺陷清理

3、试验仪器及工器具

4、备品备件

5、工作许可手续

执行(√)

序号

危险点分析

控制危险点措施

签名

1

进入工作现场不戴安全帽,不穿工作服,高处作业不使用安全带和防护绳。

进入工作现场必须戴安全帽穿工作服,高处作业必须使用安全带或防护绳。

4

试验设备接地不好,可能会对试验人员造成伤害

试验装置的金属外壳应可靠接地,试验电源应使用有明显断开点的双极刀,切加装漏电保护器。

5

单人接、收试验电源、电源线沿途不捆绑,可能发生短路或电源线弹起,造成带电设备跳闸或伤人等

接、收试验电源必须由两人进行、电源线沿途捆绑在固定的物件上,避免发生短路或电源线弹起,造成带电设备跳闸或伤人等

2

安全防护措施不到位,检测人员有中毒窒息的危险

根据检测现场的实际情况,佩戴相应的合格的防护用具。检测必须在良好通风环境中进行,人站上风方位。

3

作业人员进入作业现场可能会发生走错间隔的危险及与带电设备保持距离不够情况

严格执行班前,班后会制度,开始工作前,负责人应对全体作业人员详细说明在作业区应注意的安全注意事项

作业开始时间:年月日时分

作业结束时间:年月日时分

执行(√)

作业人员

序号

现场作业内容

作业结果记录

备注

1

SF6设备现场检漏

2

SF6设备现场检漏

3

SF6气体湿度检测

4

恢复充、放气阀并清理现场

…

首件检验记录表(模版)

孔毛刺

目视/显微镜

边毛刺

目视/显微镜

划伤

目视/显微镜

元件方向

目视/显微镜

缺料

目视/显微镜

分层

目视/显微镜

变形

目视/显微镜

表面清洁度

目视/显微镜

总装□

信号线焊接

目视

导线焊接

目视

结构件组装

目视

其它□

□作业文件

□作业人员

□设备能艺和设备□停止生产,开《产品质量异常报告处理单》

检验日期:年月日

产品图号

产品名称

数量

1

检验依据

□设计图纸□标准样件□制程检验标准□产品标准□其它

检验时机

□开机首检□批量生产之前□修模首件□转产首件□生产参数变更

检查项目

检查标准

检查方式

检查结果描述

判定

尺寸

设计图纸要求

游标卡尺

电装□

SMT贴片

目视/显微镜

手工焊接

目视/显微镜

钳装□

螺钉装配

目视

外观□

焊锡/渣

备注:检验时发现有一项不合格则判首件确认不合格;(合格用“OK”表示,不合格用“NG”表示)

生产现场确认:签名:

首件检验记录表

线别/设备编号:2、带“★”的填写测量数据,其他满足要求画“√”,不满足画“×”;3、实施首检原因:在此栏内填写具体原因如开班、工作令切换、原物料更改、设备停复机及设备维护、更换工艺参数及TECN变更等;物料名称:背板/EVA/汇流条/EPE/条形码等;4、开口尺寸及汇流条焊接质量检查等未涉及物料请用“/”表示;According to:过程检验规范; Attachment No:Q/JAHF-QR0-025-R01; Rev.:19; 2019-08-29首件检验记录表----最终检验线别/设备编号:2、带“★”的填写测量数据,其他满足要求画“√”,不满足画“×”;3、实施首检原因:在此栏内填写具体原因如开班、工作令切换、原物料更改、设备停复机及设备维护、更换工艺参数及TECN变更等;4、未涉及部分用“/”;According to:过程检验规范; Attachment No:Q/JAHF-QR0-025-R01 ; Rev.:3; 2020-03-31记录表----最终检验线别/设备编号:2020-03-31首件检验记录表----最终检验线别/设备编号:2、带“★”的填写测量数据,其他满足要求画“√”,不满足画“×”;3、实施首检原因:在此栏内填写具体原因如开班、工作令切换、原物料更改、设备停复机及设备维护、更换工艺参数及TECN变更等;According to:过程检验规范; Attachment No:Q/JAHF-QR0-025-R01 ; Rev.:18; 2019-08-29首件检验记录表----最终检验线别/设备编号:备注:1、开班首件检验由生产人员完成,其他情况由生产与质量人员共同确认完成;2、带“★”的填写测量数据,其他满足要求画“√”,不满足画“×”;3、实施首检原因:在此栏内填写具体原因如开班、工作令切换、原物料更改、设备停复机及设备维护、更换工艺参数及TECN变更等;4、未涉及部分用“/”;According to:过程检验规范; Attachment No:Q/JAHF-QR0-025-R01 ; Rev.:20; 2019-08-29Rev.:20; 2019-08-29线别/设备编号:2、带“★”的填写测量数据,其他满足要求画“√”,不满足画“×”3、实施首检原因:在此栏内填写具体原因如开班、工作令切换、原物料更改、设备停复机及设备维护、更换工艺参数及TECN变更等;According to:过程检验规范; Attachment No:Q/JAHF-QR0-025-R01 ; Rev.:23; 2020-03-31记录表----最终检验线别/设备编号:mm)2020-03-31线别/设备编号:2、带“★”的填写测量数据,其他满足要求画“√”,不满足画“×”3、实施首检原因:在此栏内填写具体原因如开班、工作令切换、原物料更改、设备停复机及设备维护、更换工艺参数及TECN变更等;According to:过程检验规范; Attachment No:Q/JAHF-QR0-025-R01 ; Rev.:18; 2019-08-29首件检验记录表----最终检验线别/设备编号:备注:1、开班首件检验由生产人员完成,其他情况由生产与质量人员共同确认完成;2、带“★”的填写测量数据,其他满足要求画“√”,不满足画“×”3、实施首检原因:在此栏内填写具体原因如开班、工作令切换、原物料更改、设备停复机及设备维护、更换工艺参数及TECN变更等;According to:过程检验规范; Attachment No:Q/JAHF-QR0-025-R01 ; Rev.:18; 2019-08-29首件检验记录表----最终检验线别/设备编号:2、带“★”的填写测量数据,其他满足要求画“√”,不满足画“×”;3、实施首检原因:在此栏内填写具体原因如开班、工作令切换、原物料更改、设备停复机及设备维护、更换工艺参数及TECN变更等;4、中间电池片距汇流条距离仅适用半片电池组件(未涉及半片电池组件用“/”)According to:过程检验规范; Attachment No:Q/JAHF-QR0-025-R01 ; Rev.:19; 2019-08-29。

企业安全标准化检修作业操作牌收还确认表参考模板范本

检修作业操作牌收还确认表

填写要求:1、全厂定检由设备管理部门负责收取、返还相关岗位的操作牌;单线检修由检修员负责收取、返还相关岗位的操作牌;临时故障处理由设备检修人员负责收取、返还操作牌。

2、由需检修岗位的班组长负责收取、返还操作牌的确认签字工作。

检修结束后,岗位操作人员收取操作牌签字后,进行试车前必须到所要启动的设备周围再次确认具备试车安全条件,方可启动设备运行。

3、日期、收操作牌时间、收操作牌单位、收操作牌名称数量、收取返还岗位确认签名栏由需检修岗位的班组长填写;收操作牌人签名、还操作牌单位、还操作牌时间、还操作牌者签名栏由专业人员或检修人员填写。

首件检查记录表

4、根据同类产品的历史客诉问题持续跟进一个月。

1、产品新开机/线时,由产线最终检查工位准备好3PCS样品置于待检区,并通知IPQC检查,检 查判定合格后生产。 填写 说明 2、IPQC判定合格后,从样品中随机挑选1PCS进行首件检查标识,并连同巡检记录表一起置于产 线最终检查工位。

3、适用范围:产品新开线、变更工艺/参数、制程、变更材料等均需要进行首件检查。

首件检查记录表产品型号生产日期检验时间项目检验标准实测值判定备注尺寸外观功能可靠性持续改善top1信息规格颜色开机开线首检转产首件生产参数变更材料变更其他

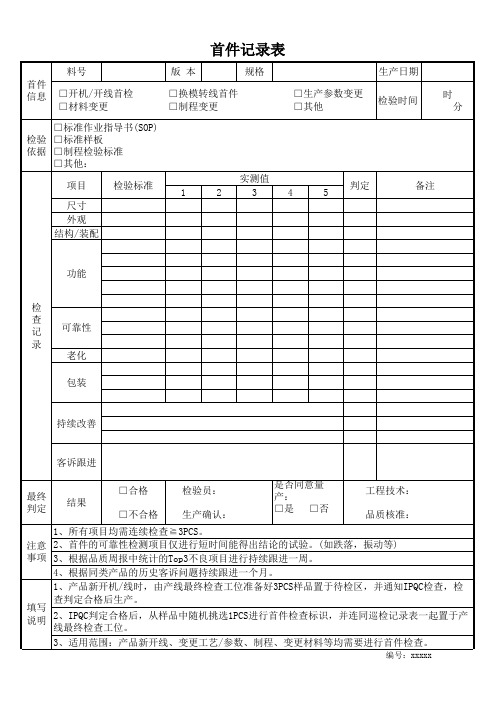

首件记录表

首件 信息

料号

□开机/开线首检 □材料变更

版本

规格

□换模转线首件 □制程变更

生产日期

□生产参数变更 □其他

检验时间

时 分

□标准作业指导书(SOP) 检验 □标准样板 依据 □制程检验标准

□其他:

项目

检验标准

1

尺寸

外观

结构/装配

实测值

2

3

4

判定 5

备注

功能

检 查 记 可靠性 录

老化

包装

持续改善

客诉跟进

最终 判定

结果

□合格 □不合格

检验员: 生产确认:

是否同意量 产: □是 □否

工程技术: 品质核准:

1、所有项目均需连续检查≧3PCS。 注意 2、首件的可靠性检测项目仅进行短时间能得出结论的试验。(如跌落,振动等) 事项 3、根据品质周报中统计的Top3不良项目进行持续跟进一周。

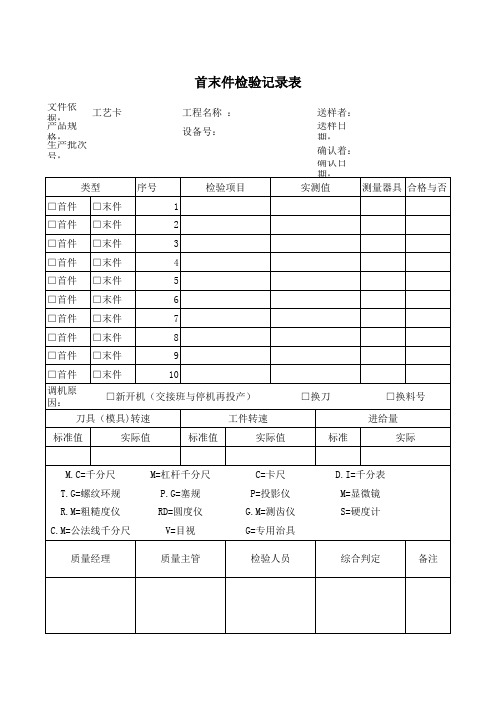

首末件检验记录表

文件依据: 工艺卡 产品规格: 生产批次号: 工程名称 : 设备号: 送样者: 送样日期: 确认着: 确认日期: 类型 □首件 □首件 □首件 □首件 □首件 □首件 □首件 □首件 □首件 □首件 □末件 □末件 □末件 □末件 □末件 □末件 □末件 □末件 □末件 □末件 序号 1 2 3 4 5 6 7 8 9 10 □换刀 □换料号 进给量 标准 实际 检验项目 实测值 测量器具 合格与否

调机原因: □新开机(交接班与停机再投产) 刀具(模具)转速 标准值 实际值 标准值 工件转速 实际值

M.C=千分尺 T.G=螺纹环规 R.M=粗糙度仪 C.M=公法线千分尺

M=杠杆千分尺 P.G=塞规 RD=圆度仪 V=目视

C=卡尺 P=投影仪 G.M=测齿仪 G=专用治具

D.I=千分表 M=显微镜 S=硬度计

质量经理

质量主管

检验人员

综合判定

备注

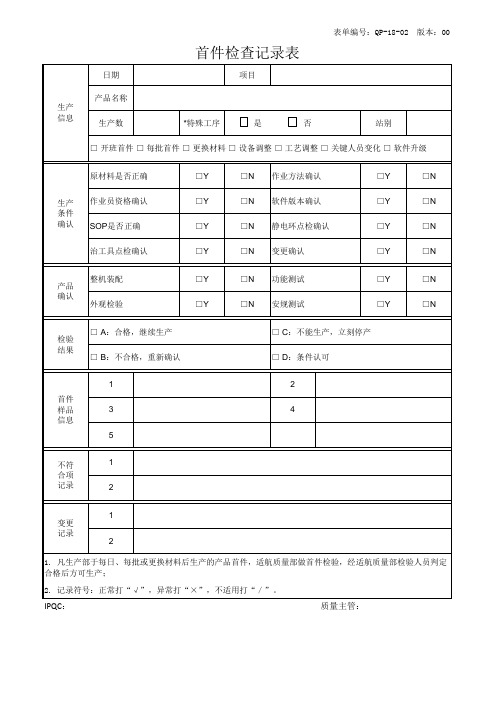

首件检查记录表

□Y

□N 作业方法确认

□Y

□N 软件版本确认

□Y□N 静电环点检确认□Y□N 变更确认

□Y

□N 功能测试

□Y

□N 安规测试

□Y

□N

□Y

□N

□Y

□N

□Y

□N

□Y

□N

□Y

□N

检验 结果

□ A:合格,继续生产 □ B:不合格,重新确认

□ C:不能生产,立刻停产 □ D:条件认可

1

2

首件

样品

3

4

信息

5

不符

1

首件检查记录表

表单编号:QP-18-02 版本:00

日期

项目

生产 信息

产品名称 生产数

*特殊工序

是

否

站别

□ 开班首件 □ 每批首件 □ 更换材料 □ 设备调整 □ 工艺调整 □ 关键人员变化 □ 软件升级

原材料是否正确

生产 条件 确认

作业员资格确认 SOP是否正确

治工具点检确认

产品 确认

整机装配 外观检验

合项

记录

2

1 变更

记录 2

1. 凡生产部于每日、每批或更换材料后生产的产品首件,适航质量部做首件检验,经适航质量部检验人员判定 合格后方可生产;

2. 记录符号:正常打“√”,异常打“×”,不适用打“/”。

IPQC:

质量主管:

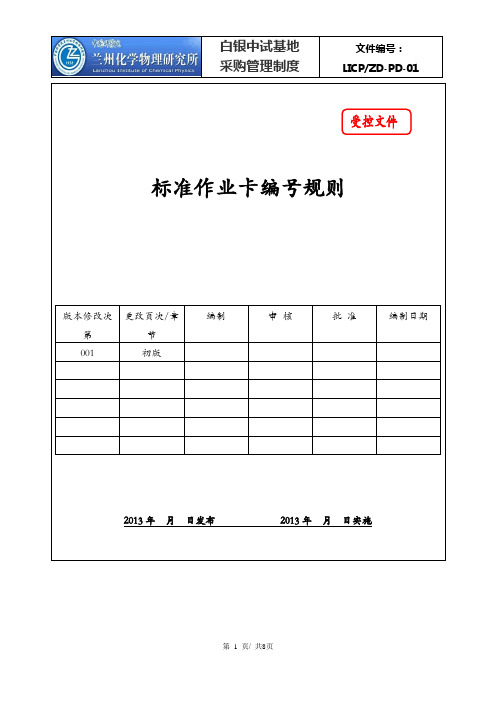

标准化作业卡编号规则

文件编号: LICP/ZD-PD-01

6、相关文件

《车间标准作业卡》 《设备标准作业卡》 《系统标准作业卡》 《清洗标准作业卡》 《设备维修标准作业卡》 《设备保养标准作业卡》

6、标准作业卡版本号修改次第

版本编号为(01,02,03....NN),标准标准作业卡版本号用阿拉伯数字表示, 例如第一版的编号为 01,第二版的编号为 02 依次类推,直至完善。

文件编号: LICP/ZD-PD-01

标准作业卡代号 XTZ XSB XZK XYL XLT

表六:维修标准作业卡名称

标准作业卡名称 标准作业卡代号 标准作业卡名称 标准作业卡代号

表七:保养标准作业卡名称

标准作业卡名称 标准作业卡代号 标准作业卡名称 标准作业卡代号

第 6 页/ 共 8 页

白银中试基地 采购管理制度

表二:车间标准作业卡名称 标准作业卡名称 加料 放料 取样 升温 保温 降温 抽真空 泄真空 蒸溶剂 标准作业卡代号 JYL FCP QYP SWD BWD JWD CZK XZK ZRJ 标准作业卡名称 打压 过滤 离心 均质 研磨 定桶包装 反应排水 通蒸汽 标准作业卡代号 DZY GLC LXC JZC YMC DBZ FYP TZQ

标准作业卡代号 RHJ ZQJ RSQ DJR LDJ SGM JJB JZJ WLJ YFJ SJT ZKB QDF JLC SSQ JTC STC ZLB GLJ

第 4 页/ 共 8 页

白银中试基地 采购管理制度

表四:系统标准作业卡名称 标准作业卡名称 冷却系统 加热系统 标准作业卡代号 LQX JRX 标准作业卡名称 真空系统 Co2 系统

第 2 页/ 共 8 页

白银中试基地 采购管理制度

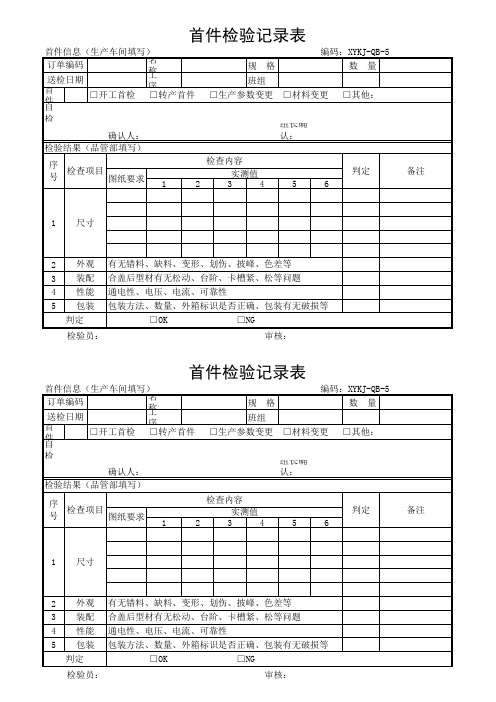

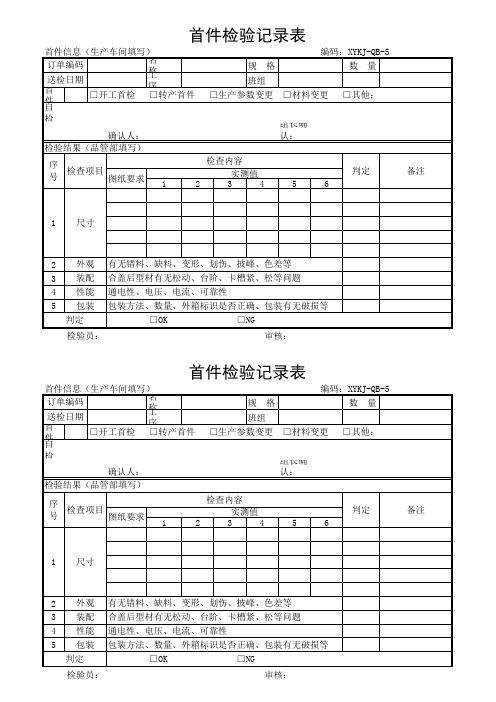

首检检验表格

有无错料、缺料、变形、划伤、披峰、色差等

合盖后型材有无松动、台阶、卡槽紧、松等问题

通电性、电压、电流、可靠性

包装方法、数量、外箱标识是否正确、包装有无破损等

□OK

□NG

检验员:

审核:

首件检验记录表

首件信息(生产车间填写)

订单编码

送检日期

首 件自

□开工首检

名 称工 序 □转产首件

检

确认人: 检验结果(品管部填写)

编码:XYKJ-QB-5

规格

数量

班组

□生产参数变更 □材料变更 □其他:

组长确 认:

序 号

检查项目 图纸要求

1

检查内容

实测值

判定

2

3

4

5

6

备注

1 尺寸

2 外观 3 装配 4 性能 5 包装

判定

有无错料、缺料、变形、划伤、披峰、色差等

合盖后型材有无松动、台阶、卡槽紧、松等问题

通电性、电压、电流、可靠性

包装方法、数量、外箱标识是否正确、包装有无破损等

□OK

□NG

检验员:

审核:

首件检验记录表

首件信息(生产车间填写)

订单编码

送检日期

首 件自

□开工首检

名 称工 序 □转产首件

检

ห้องสมุดไป่ตู้

确认人:

编码:XYKJ-QB-5

规格

数量

班组

□生产参数变更 □材料变更 □其他:

组长确 认:

检验结果(品管部填写)

序 号

检查项目 图纸要求

1

检查内容

实测值

判定

2

3

4

5

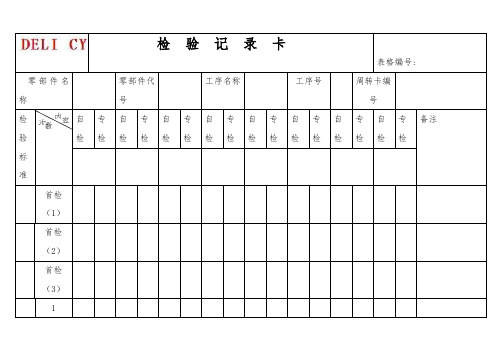

检验记录管理卡

表格编号:

零部件名称

零部件代号

工序名称

工序号

周转卡编号

检验

标准

自检

专检

自检

专检

自检

专检

自检

专检

自检

专检

自检

专检

自检

专检

自检

专检

备注

首检(1)

首检(2)

首检(3)

1()

2( )

3( )

4( )

5( )

6( )

末检(1)

末检(2)

末检(3)

讲明:

1.检验标准操作者按操作指导书执行,检验员按检验指导书执行 。

2.首检指每次开机时,连续加工的三件合格品 。

3.单件作首检三件及未检三件记录 。

4.抽检次数的括号当中填写抽检时刻 。

5.外观检查:操作者:合格打“√” 。不合格打“×” 。

ቤተ መጻሕፍቲ ባይዱ检验员:合格打“○” 。不合格打“△” 。

6.尺寸用专用检具检查工件:同4 。

7. 尺寸用通用量具检查的工件:填写数据 。

合格数量

不合格数量

操作者

检验员

首检检验表格

判定 5 6

备注

1

1

尺寸

2 3 4 5

外观 装配 性能 包装 判定 检验员:

有无错料、缺料、变形、划伤、披峰、色差等 合盖后型材有无松动、台阶、卡槽紧、松等问题 通电性、电压、电流、可靠性 包装方法、数量、外箱标识是否正确、包装有无破损等 □OK □NG 审核:

首件检验记录表

首件信息(生产车间填写) 订单编码 名 送检日期 首件类型:□开工首检 自检确认: 确认人: 检验结果(品管部填写) 序号 检查项目 图纸要求 检查内容 实测值 2 3 4 组长确认: 工 称 序 规 格 班组 □生产参数变更 □材料变更 □其他: 编码:XYKJ-QB-5 数 量

□转产首件

判定 5 6

备注

1

Hale Waihona Puke 1尺寸2 3 4 5

外观 装配 性能 包装 判定 检验员:

有无错料、缺料、变形、划伤、披峰、色差等 合盖后型材有无松动、台阶、卡槽紧、松等问题 通电性、电压、电流、可靠性 包装方法、数量、外箱标识是否正确、包装有无破损等 □OK □NG 审核:

首件检验记录表

首件信息(生产车间填写) 订单编码 名 送检日期 首件类型:□开工首检 自检确认: 确认人: 检验结果(品管部填写) 序号 检查项目 图纸要求 检查内容 实测值 2 3 4 组长确认: 工 称 序 规 格 班组 □生产参数变更 □材料变更 □其他: 编码:XYKJ-QB-5 数 量

□转产首件

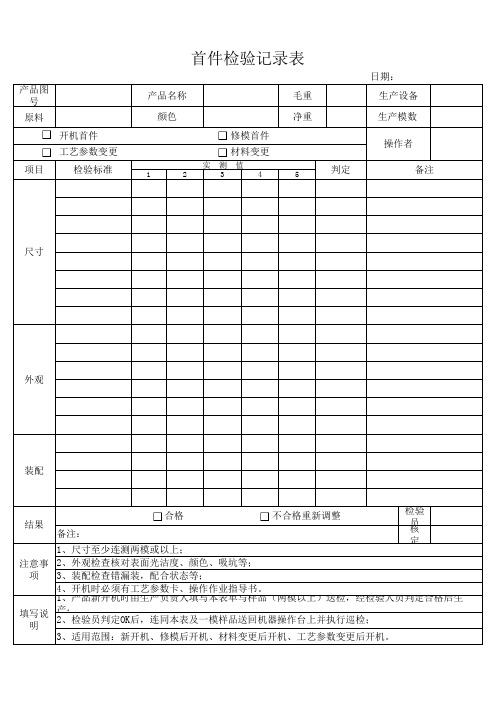

首件检验记录表(模板)

1、产品新开机时由生产负责人填写本表单与样品(两模以上)送检,经检验人员判定合格后生产;

件检验记录表

日期:

备注

、吸坑等;

作业指导书。

本表单与样品(两模以上)送检,经检验人员判定合格后生产;

模样品送回机器操作台上并执行巡检;

、材料变更后开机、工艺参数变更后开机。

检验员 核 定

1、尺寸至少连测两模或以上; 2、外观检查核对表面光洁度、颜色、吸坑等; 注意事项 3、装配检查错漏装,配合状态等; 4、开机时必须有工艺参数卡、操作作业指导书。 填写说明 2、检验员判定OK后,连同本表及一模样品送回机器操作台上并执行巡检; 3、适用范围:新开机、修模后开机、材料变更后开机、工艺参数变更后开机。

1产品新开机时由生产负责人填写本表单与样品两模以上送检经检验人员判定合格后生产

首件检验记录表

日期: 产品图号 原料 开机首件 工艺参数变更 项目 检验标准

实 1 2 测 3

产品名称 颜色 修模首件 材料变更

值 4

毛重 净重

生产设备 生产模数 操作者

5

判定

备注

尺寸

外观

装配

结果

合格 备注:

不合格重新调整

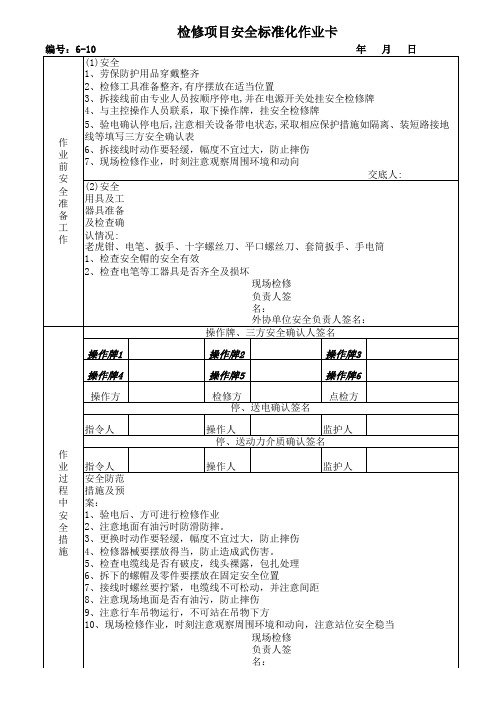

安全标准化作业卡

编号:6-10 年 月 日 (1)安全交底内容: 1、劳保防护用品穿戴整齐 2、检修工具准备整齐,有序摆放在适当位置 3、拆接线前由专业人员按顺序停电,并在电源开关处挂安全检修牌 作 4、与主控操作人员联系,取下操作牌,挂安全检修牌 业 5、验电确认停电后,注意相关设备带电状态,采取相应保护措施如隔离、装短路接地 前 线等填写三方安全确认表 安 6、拆接线时动作要轻缓,幅度不宜过大,防止摔伤 全 7、现场检修作业,时刻注意观察周围环境和动向 准 交底人: 备 (2)安全用具及工器具准备及检查确认情况: 工 老虎钳、电笔、扳手、十字螺丝刀、平口螺丝刀、套筒扳手、手电筒 作 1、检查安全帽的安全有效 2、检查电笔等工器具是否齐全及损坏 现场检修负责人签名: 外协单位安全负责人签名: 操作牌、三方安全确认人签名

操作牌1 操作牌4

操作方 作 业 过 程 中 安 全 措 施 指令人

操作牌2 操作牌5

检修方 停、送电确认签名

操作牌3 操作牌6

点检方

操作人 监护人 停、送动力介质确认签名

作业 结束 安全 确认 工作

指令人 操作人 监护人 安全防范措施及预案: 1、验电后、方可进行检修作业 2、注意地面有油污时防滑防摔。 3、更换时动作要轻缓,幅度不宜过大,防止摔伤 4、检修器械要摆放得当,防止造成武伤害。 5、检查电缆线是否有破皮,线头裸露,包扎处理 6、拆下的螺帽及零件要摆放在固定安全位置 7、接线时螺丝要拧紧,电缆线不可松动,并注意间距 8、注意现场地面是否有油污,防止摔伤 9、注意行车吊物运行,不可站在吊物下方 10、现场检修作业,时刻注意观察周围环境和动向,注意站位安全稳当 现场检修负责人签名: 外协单位安全负责人签名: 1、检修作业结束,对接线正确与否进行确认,防止串电 2、解除临时装设的安全防护措施,清理现场,避免留下安全隐患 3、通知检修人员并告知相关人员离开现场,准备送电 4、通知主控操作人员,取下安全检修牌,挂操作牌 5、送电试车合格后,交付操作方签字验收

蓝纸首检表

蓝纸首检表

日期:

资料卡号:工程单号:

序号

首检项目

达标要求

首检记录

首检结果

1

图文内容

与样板一致

□一致□不一致

□符合□不符合

2

尺寸

与工单一致

□一致□不一致

□符合□不符合

3

拼版个数

与工单一致

□一致□不一致

□符合□不符合

4

刀模线

与样板一致

□一致□不一致

□符合□不符合

5

色带/十字/测控条/角线

按要求添加

□有□无

□符合□不符合

6

位置

与确认稿一致

□一致□不一致

□符合一致□不一致()

□符合□不符合

8

出血

3MM/5MM

□3mm□5mm

□符合□不符合

9

叠印

单黑字要叠印,其他与工单/样板要求一致

□有□无

□符合□不符合

10

条码内容

内容与确认稿一致

□是□否

□符合□不符合

不符合处置记录:

操作者:监督者:

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

编号 2008001 2008002 2008003 2008004 2008005 2008006 2008025 2008026 2008027 2008028 2008029 2008030 2008031 项目名称(工作内容) 工作负责人

500kV福州变3号主变保护 首检标准化作业卡 龙岩坑口电厂4号发变组 保护首检标准化作业卡 水口升压站500kV联变保 护首检标准化作业卡 500kV东台变1号主变保护 首检标准化作业卡 500kV东台变500kV东江I 线保护首检标准化作业卡 500kV东台变500kV东江II 线保护首检标准化作业卡 500kV海沧变500kVⅠ母母 差线保护首检标准化作业 卡 220kV南源变22kV南童线 保护首检标准化作业卡 500kV福州变1号主变保护 及测控首检标准化作业卡 500kV厦沧Ⅰ线线路保护 首检 220kV永黄II路线路保护 及综自首检 220kV2号主变保护及综自 首检 500kV厦门变电站1号主变 保护首检 林捷 李泽科 陈跃飞 林捷 林捷 林捷 林国栋 林捷 李泽科工作地点

主变保护小室及户外端子箱 保护室及户外端子箱 500kV保护室及户外端子箱 主变保护小室及户外端子箱 500kV保护室2及户外端子箱 500kV保护室1及户外端子箱 500kV保护室1及户外端子箱 保护室及户外端子箱 500kV保护小室 500kV保护小室 保护室及升压站 保护室及升压站 500kV保护小室 2008-10-21至24 2008.10.16至20 2008.11.6 2008.12.02 2008.12.02 2008.12.02

时间

2008-01-3至7 2008-01-3至11 2008-01-9至13 2008-02-14至18 2008-02-24至27 2008-03-10至13 2008/10/1