工厂模流分析报告样板

模流分析报告模板

模具温度热点,稍微优化前模水路

模具温度

Temperature mold

温度:零件(正面)Temperature Nhomakorabea part

稍微调整前模水路

温度:零件(反面)

Temperature , part

产品热点

整体变形

Deflection

X向变形

Deflection of X axis

利于排气

气穴位置在两股料流汇合处和充填末端,气穴位置加强排气

熔接线 Weld lines

熔接线位置加强排气

缩痕估算

Sink marks

有缩痕风险

SHIFT+F5可自动播放

冻结层因子

Frozen layer fraction

网孔位置壁厚较厚,不能有效保压

顶出时体积收缩率

Volumetric shrinkage at ejection

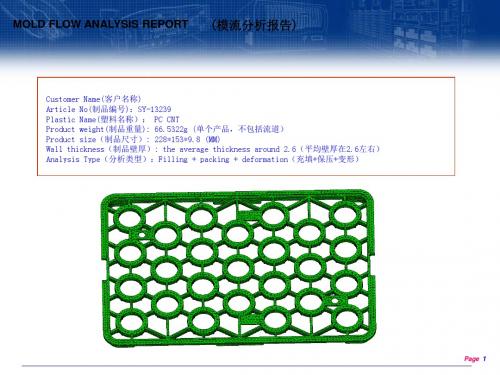

以上分析是用相似材料替代分析的结果: 1、分析方案充填平衡,无短射滞留; 2、最大射压50.14MPA,锁模力979.8T; 3、流前温度低点有色差风险,生产时注意工艺调整; 4、产品浇口采用侧浇口,浇口位置及修剪后的装配需产品工程师确认; 5、气穴位置、熔接线位置、充填末端及筋位需加强排气; 6、稍微调整冷却水路,前模凹槽适当增加隔水片,后模两端侧水管稍微远离 产品面; 7、变形结果仅供参考变形方向趋势,收缩不均为变形主因。在实际中由于现 实环境和工艺调整等多种因素相作用,理论变形数值(包含收缩值)与实际 变形数值有差异,不能直接等同;

分析网格

分析材料

Material Data-PP

基本描述 粘度曲线

推荐工艺

流变属性

PVT 曲线

Moldflow模流分析报告范例

14

Shear Stress at Wall 最大剪切应力

流道系统上最大剪切应力: 2.8MPa 产品上最大剪切应力:0.4MPa

一般产品上的最大剪切应力,不要超过成型材料所允许的数值(如第8页所示, 该材料允许最大剪切应力为0.5MPa )。剪切应力太大,产品易开裂。

通过加大最大剪切应处壁厚,降低注塑速度,采用低粘度的材料,提高料温,可 减小剪切速率。

一般,脱模时相邻区域的体积收缩值相差>2%,产品表面易出现缩水。

可通过优化产品壁厚、浇口放置在壁厚区域、加大保压等措施,来降低 体积收缩。

DESIGN SOLUTIONS

18

Frozen Layer Fraction 凝固层因子

6.3s 12.2s 30.9s

Frozen Layer Fraction反映的是产品的凝固顺序。该产品在6.3秒时,红色区 域已凝固,导致安装孔位保压不足,故体积收缩较大,易出现表面缩水。 当产品100%凝固,冷流道系统凝固50%以上。产品可脱模。从而确定该产 品成型周期31s(不包括开合模时间)。 可通过优化冷却水路排布、降低局部壁厚区域的厚度、优化冷流道尺寸,来 缩短成型周期。

DESIGN SOLUTIONS

19

Sink Mark Estimate 凹痕深度

一般,凹痕数值>0.03mm,表面缩水较明显。 可通过加大基本壁厚、减小加强筋和螺栓柱等壁厚、加大保压等方式,来降 低凹痕深度。

DESIGN SOLUTIONS

20

Sink Mark Shaded 凹痕阴影显示

阴影显示凹痕的分析结果。圈示区域,肉眼看起来较明显。

22

Temperature, Part 冷却结束时产品表面温度

模流分析总结报告

1. 2. 3. 4. 5. 6. 7. 8. 9.

流动平衡(1.1单个产品的流动平衡;1.2父子模的流动平衡) 压力分布 温度分布 滞流 短射 困气 熔接线 缩水痕 翘曲

2014-8-24

1

1.1流动平衡(单个产品的流动平衡)

全屏动画

左图流动不平衡,右图流动较平衡。流动不平衡会造成压力偏大、过保压、披风、缩水、 尺寸大小头等缺陷。流动平衡的方案为佳。

2014-8-24

7

6.困气

如图红色线圈内需要排气

2014-8-24 8

7.熔接痕

图中彩色线条为熔接线,调机可提高压力和温度改善,也可通过喷涂等后工艺改善熔接线。 移动浇口位置可改变熔接线位置

2014-8-24

9

8.缩水痕

左图流动不平衡造成保压不均匀,出现涨模和缩水的风险较大。 右图流动较平衡,缩水的风险较小。 收缩值较小且差异较小的方案为佳。

2014-8-24

2

1.2流动平衡(父子模的流动平衡)

同一套模中产品大小不同,需更改流道和浇口大小实现流动平衡。

2014-8-24

3

2.压力分布

左图压力分布不平衡,右图压力分布较平衡。压力分布不平衡会造成压力偏大、过保压、披风、缩水、 尺寸大小头等缺陷。压力较小且分布平衡的方案为佳。

2014-8-24

4

3.温度分布

胶料的推荐温度为308度,温差在5度以内较好(由于剪切热温度上升2.2度,由于冷却温度下降1.9度), 且需在胶料的推荐范围内(285-330度)。

2014-8-24

5

4.滞流

3.3

0.77

产品壁厚不均匀造成滞流,产品表面有缺陷白色区域为短射区域。

2014-8-24

moldflow模流分析报告

材料成型CAE论文(Moldflow注塑工艺分析)姓名:郭玲玲学号:20060330332在Moldflow Plastic Insight 6.0环境中,运用MPI的各项菜单及其基本操作,来实现对所选制件在注塑成型过程中的填充、流动、冷却以及翘曲分析,以此来确定制件的最佳成型工艺方案,为工程实际生产提供合理的工艺设置依据,减少因工艺引起的制件缺陷,有助于降低实际生产成本,提高生产效率。

一、导入零件导入文件guolingling.stp。

选择【Fusion】方式。

二、划分网格【网格】—【生成网格】—【立即划分】三、网格诊断【网格】—【网格诊断】,诊断结果如下:图1、网格诊断对诊断结果进行检查,发现连通区域为1,交叉边为0,最大纵横比为7.218616<8,均符合要求,网格划分合理。

四、选择分析类型1、浇口位置1)双击任务栏下的【充填】—【浇口位置】;2)选择材料:双击任务栏下的【材料……】—【搜索】—输入“ABS”—搜索—在结果中任选一种材料,点击【选择】即可;3)双击任务栏下的【立即分析】。

在分析结果中勾选:Best gate location,查看最佳浇口位置,如下图:图2、最佳浇口由最佳浇口位置分析结果可以知道,浇口设在零件上表面的中间部位,零件的注塑工艺效果好。

可采用直接浇口。

2、流动分析1)设置注射位置:设置之前,先将方案备份。

【文件】—【另存方案为】。

双击任务栏下的【设置注射位置】—鼠标变成一个十字光标和一漏斗形状,然后在上一步分析中的最佳浇口位置处单击,即可完成注射点的设置;2)选择分析类型:双击任务栏下【浇口位置】—【流动】;3)设置浇注系统:【建模】—【浇注系统向导】,设定直浇道、横浇道、内浇道的尺寸,各浇道尺寸均采取的默认值。

根据制件的形状特征以及最佳浇口位置,采用直接浇口。

4)双击任务栏下的【立即分析】。

查看分析结果中的“pressure at V/P swithover”项,发现出现了浇不足的现象,经分析是由于注射压力过小所引起的,只需增大注射压力即可。

模流分析实验报告(3篇)

第1篇一、实验目的1. 了解模流分析的基本原理和方法。

2. 通过模流分析实验,掌握熔融塑料在模具中的流动规律。

3. 优化模具设计,提高塑料制品的成型质量。

二、实验原理模流分析是一种模拟熔融塑料在模具中流动过程的数值模拟方法。

通过建立熔融塑料在模具中的流动模型,分析熔融塑料的流动特性,为模具设计提供理论依据。

三、实验设备与材料1. 实验设备:模流分析软件、计算机、打印机等。

2. 实验材料:聚丙烯(PP)颗粒。

四、实验步骤1. 模具设计:根据实验要求,设计合适的模具结构,包括浇注系统、流道、冷却系统等。

2. 模具建立:利用模流分析软件建立模具的三维模型。

3. 材料属性设置:根据实验材料(PP)的特性,设置材料的热物理参数,如密度、比热容、导热系数、粘度等。

4. 浇注系统设置:设置浇注系统参数,如浇口类型、浇口位置、浇口尺寸等。

5. 冷却系统设置:设置冷却水道参数,如水道位置、水道尺寸、水道流量等。

6. 模流分析:运行模流分析软件,模拟熔融塑料在模具中的流动过程。

7. 结果分析:分析模拟结果,如熔融塑料的流动速度、压力分布、温度分布等。

8. 优化模具设计:根据模拟结果,对模具设计进行优化。

五、实验结果与分析1. 熔融塑料的流动速度:在模具入口处,熔融塑料的流动速度较大,随着流动距离的增加,流动速度逐渐减小。

在模具的狭窄部位,流动速度较大,而在宽大部位,流动速度较小。

2. 压力分布:在模具的狭窄部位,压力较大,而在宽大部位,压力较小。

在浇口处,压力最大。

3. 温度分布:在模具的冷却水道附近,温度较低,而在模具的加热部位,温度较高。

4. 优化模具设计:根据模拟结果,对模具设计进行优化,如调整浇口位置、改变冷却水道尺寸等。

六、实验结论1. 模流分析实验能够有效地模拟熔融塑料在模具中的流动过程,为模具设计提供理论依据。

2. 通过对模拟结果的分析,可以优化模具设计,提高塑料制品的成型质量。

3. 模流分析实验有助于缩短新产品开发周期,降低产品开发成本。

Moldflow模流分析报告范例

DESIGN SOLUTIONS

4

产品信息

DESIGN SOLUTIONS

产品体积 (cm^3) 产品尺寸 (mm) 投影面积 (cm^2) 基本壁厚 (mm)

5

810.2 592 ×492×74 1757.7 2.0

模具信息

DESIGN SOLUTIONS

两板模,四个侧浇口。 定模侧一条水路,动模侧两条水路。

DESIGN SOLUTIONS

13

Maximum Shear Rate 最大剪切速率

最大剪切速率: 43054 1/s

一般不要超过成型材料所允许的最大剪切速度(如第8页所示,该材料允许最大 剪切速度为60000 1/s。 非透明件可放宽至三倍。透明件最大剪切速率越小外观 质量越好)。剪切速度太大,材料易降解,产品易出现冲击纹等表面缺陷。

DESIGN SOLUTIONS

30

平衡 均匀 74.3 373.2 43.54 2.8 产品上0.4MPa 有,请加强排气 局部区域收缩较大 31s (不包括开合模时间) 2.6/均匀收缩/8.5

DESIGN SOLUTIONS

31

知识回顾 Knowledge Review

DESIGN SOLUTIONS

DESIGN SOLUTIONS

16

Air Traps 困气

困在型腔内气体不能被及时排出,易导致出现表面起泡,产品内部夹气,注塑不 满等现象。

请加强紫色小球区域的排气。如果困气发生在分型面处,可通过增开排气槽加强 排气;如果困气发生在产品中间,可通过顶针或滑块的间隙逃气。

DESIGN SOLUTIONS

通过加大浇口尺寸,降低通过浇口处的注塑速度,可减小剪切速率。

DESIGN SOLUTIONS

Moldflow模流分析报告

Original2在相同區域發生較嚴重的滯流現象,該處塑膠熔接性极差。大 部分縫合綫熔接溫度較高,應不會影響其使用強度。局部區域包風包在 塑膠内難以排除,可能會受高壓急劇升溫而燒焦產品。注入口尺寸太小 ,冷卻太快,成品將得不到有效保壓而發生縮水,有可見凹陷出現,而 試模時用105MPa的壓力持續保壓了5s之久,其實此時注入口早已凝固, 再加額外的壓力只能使產品出現負收縮(即膨脹),導致拉模現象。澆口設 計得太薄,凝固太快,即使注入口不先行凝固,產品也會有較嚴重的保 壓不良現象。另外循環周期過長,造成生産成本的浪費。

3. 產品模型介紹

-------------------------------------------------------------------------- 5

4. 原始方案澆注系統設計

-------------------------------------------------------------------------- 6

13. 最終改善方案基本成型條件 ----------------------------------------------------------------------- 29

14. 最終改善方案分析結果 --------------------------------------------------------------------30~43

冷卻凝固過程

Original2

這六個圖表示的是產品和流道的冷卻凝固過程,紅色區域表示最先凝固的區域,一般最薄處最先凝固。從 圖三可知,注入口已先行凝固(箭頭指示處),而此時產品大部分都沒凝固,説明注入口尺寸太小,成品將 得不到有效保壓而發生縮水現象。此外分析中也發現澆口亦太薄,凝固太快。

Moldflow模流分析报告样本

18.结论与建议 3

------------------------------------------------------------------------- 3 -------------------------------------------------------------------------- 4 -------------------------------------------------------------------------- 5 -------------------------------------------------------------------------- 6 -------------------------------------------------------------------------- 7 -------------------------------------------------------------------------- 8 -------------------------------------------------------------------------- 9 -------------------------------------------------------------------- 10~30 ------------------------------------------------------------------------ 31 ------------------------------------------------------------------------ 32 11. 12. 13. 14. ------------------------------------------------------------------------ 56 ------------------------------------------------------------------------ 57 14. 15. 16. 17. ------------------------------------------------------------------------ 81

工厂模流分析报告样板资料

锁模力曲线图

CAE最大锁模力:2652T。

差。可用锁模力的经验计算公式相互验证。

推荐机台:2750T

说明: 由于模具和产品结构、注塑机、辅助设备、成型工艺等因素的影响,实际所需的最大锁模力略有误

熔接线

中间和边缘几条熔接线比较明显

熔接线位置如图所示。 说明: 分析显示可能发生熔接线的地方,在模型上沿着流动前沿聚合形成熔接线。熔接线发生在两个或者更

材料 材料对于分析结果影响很大,建议分析材料与实际生产材料牌号一致,并提供材料*.UDB 说明: 档,否则我司将采用该材料相近材料或相同厂商替代。

网格概述

网格信息统计

流道介绍

分流道大小12mm 进胶点大小3mm

网格概述

产品信息描述 1.产品长*宽*高(mm) 2.产品体积( cm³ ) 3.产品投影面积(cm²) 4.产品基本壁厚(mm)

多个流动前沿聚合处。熔接线形成时熔体的温度高,则熔接线的质量就好。

困气

如图所示粉红色处困气较严重请加强排气。 说明: 一般,困气分布在分型面上,可自然排气。困气发生在产品中间,则可通过优化浇口位置、产品结

构、模具结构(顶针、排气槽等),加以解决。

冻结层因子

T=4.35S

T=6.35S

该产品在6.35秒时,红色区域已凝固, 在10S时产品基本完全冻结。 说明: 冻结层因子结果是中间结果,该结 果的默认动画贯穿整个时间。此结 果的默认范围是整个结果范围的最 小值到最大值。

DEMUP®

V/P转换压力

说明: 该结果显示从速率控制到压力控制切换点的压力分布。 V/P转换时间1.4S,产品填充填至99%。切换

压力为116.8MPa。未充填部分在后续保压完成。

流动前沿温度

Moldflow模流分析经典报告(简体版)

设置注射压力、注射速度、注射温度等边界条件。

塑化边界条件

设置塑化温度、塑化速度等边界条件。

模拟求解与结果分析

模拟求解

根据设置的边界条件进行模拟求解。

结果分析

对模拟结果进行分析,如压力分布、温度分布、流动行为等。

结果优化

根据分析结果对模型进行优化,提高成型质量和效率。

Moldflow模流分析

Moldflow模流分析是一种计算机模 拟技术,用于预测塑料模具填充、流 动、冷却和翘曲等行为,从而优化模 具设计和产品成型过程。

通过模拟分析,Moldflow可以帮助工 程师预测和解决模具制造和塑料产品 成型过程中可能出现的问题,减少试 模次数和缩短产品上市时间。

Moldflow模流分析的重要性

2. 翘曲变形分析不准确

翘曲变形是塑料成型过程中的常见问题,分析不准确可能导致模具优化措施失效。

3. 解决方案

加强Moldflow模流分析理论学习,深入理解流动前沿、翘曲变形等关键指标的含义和影 响。结合实际案例进行分析和总结,提高模拟结果解读能力。积极参与行业交流和技术培 训,不断更新知识和技能。

Moldflow模流分析的应用领域

汽车行业

01

Moldflow在汽车行业中广泛应用于汽车零部件的模具设计和产

品成型过程优化,如保险杠、仪表盘和座椅等。

电子产品

02

Moldflow模流分析可用于手机、电视、电脑等电子产品的模具

设计和产品成型过程优化。

包装行业

03

Moldflow可以帮助包装企业优化包装盒、瓶盖等产品的模具设

案例三:热流道系统模拟

总结词

热流道系统是塑料加工中常用的技术,通过加热模具流道来控制塑料熔体的温度和流动。 Moldflow模流分析可以用于热流道系统的模拟和优化。

模流分析范本

Page 4

MOLD FLOW ANALYSIS REPORT Filling time and processes-2(充填时间及过程-2 )(Shift+F5 View)

The results show products desired fill time 1.689S. Filling time is reasonable. 分析结果显示制品所需填充时间为1.689S,充填时间合理。

3

MOLD FLOW ANALYSIS REPORT Filling time and processes-1(充填时间及过程-1 )(Shift+F5 View)

The results show products desired fill time 1.689S. Filling time is reasonable. 分析结果显示制品所需填充时间为1.689S,充填时间合理。

(流道): Ф 2.5-Ф 2MM

(主射咀出胶口): Ф 5.5MM

(流道):Ф 3.2Ф 2.7MM

The figure mainly to explain the chosen mold flow analysis of the flow channel, the gate forms and sizes, as well as the main gate or nozzle position. Since there is no consideration of the actual material shrinkage, water transport and other mold structure arranged above the actual value of the result to be further confirmed. (上图主要说明模流分析所选用的流道、浇口的形式和尺寸,以及浇口或主射咀的位置。由于没有考虑材料的实际缩水 率、运水的排布以及其它模具结构,以上数值的结果有待实际中进一步确认) Page

Moldflow模流分析报告样本

Page 3

Moldflow Analysis Report

塑 料 材 料 简 介

PPE+PS+40%GF Xyron X1764 Asahi Kasei Corporation

7. Melt Temperature Minimum 8. Melt Temperature Maximum 9. Mold Temperature Minimum 10.Mold Temperature Maximum 11.Maximum Shear Rate 12.Maximum Shear Stress 250.000000 deg.C 300.000000 deg.C 50.000000 deg.C 100.000000 deg.C 50000.000000 1/s 0.4500000 Mpa

1. Melt Density 1.2827 g/cu.cm 2. Solid Density 1.3645 g/cu.cm 3. Ejection Temperature 110.000000 deg.C 4. Recommended Mold Temperature 75 deg.C 5. Recommended Melt Temperature 275 deg.C 6. Absolute Max. Melt Temperature 340 deg.C

Page 21

Moldflow Analysis Report

冷却凝固过程

Original1

50% 50%

Page 2

Moldflow Analysis Report

分 析 说 明 一

如下图的产品,为复印机上的零件,对尺寸精度要求较高。采用PPE+PS+40%GF的塑 料以热流道成型,产品结构与进浇位置均已确定,客户希望通过调整冷却水路或冷却条件 将整个周期时间缩短,因此藉以Moldflow模流分析验证是否可行。 因Moldflow材料数据库内暂无客户使用的 GE PPE+PS+40%GF塑料,故在分析中使用 物性较为相似的Asahi Kasei Corporation的PPE+PS+40%GF塑料来代替,在数值上会与 实际试模有差异,但趋势是一致的。此报告中以几种方案进行分析比较,其中 Original n 为客户原始设计方案,Revised n为我们基于Moldflow上的改善方案。

模流分析报告-2

Page 2

困气位置

1

Air traps可提供模具的困气位 置。air traps产生在填充末端包 括高rib和boss柱位置、结合线、 流动包封位置。故而在这些位置 一般需要开设排入槽或排气入子。 另外在熔体温降较大处也应增加 排气,提高流动性。

结合线处的温度及压力都较高。说明结合线质量较好。

Page 5

保压时间

产品大范围凝固时间为16s

浇口凝固时间为19s

凝固曾因子结果显示流道及产品随时间的凝固变化,数值1表示已经凝固。可用来判 断产品各部分是否同时凝固和其凝固时间,并找到合适的保压时间(凝固时间减去填 充时间)。保压时间为19s-5s=14s

Page 11

产品变形-分子定向因素

尾部分子剪切作用较高 ,故而分子取向度高并 且分子结晶度高(取向 诱导结晶),在取向方 向上收缩较大,故而收 缩应力导致产品尾部收 拉力而张开变形。 两头的张开变形又直接 导致中间凹陷下去。

Page 12

Thank You!

Page 13

位置1、2、6属于结合线位置的 积气情况,增加排气槽可减淡结 合线。1、2位置增加排气入子。

位置3、4、5、7属于填充末端的 积气情况,这些位置积累气体较 多需开设排气槽。 产品对称,另一侧相同。

Page 3

结合线

此处熔体零度碰撞, 所以建议增排气入子

产品外观主要结合线见圆圈所 示。

Page 4

结合线

page12产品变形产品变形分子定向因素分子定向因素尾部分子剪切作用较高故而分子取向度高并且分子结晶度高取向诱导结晶在取向方向上收缩较大故而收缩应力导致产品尾部收拉力而张开变形

模流分析报告

Option 4

Option 5

Option 6

比例因子:放大10倍

如图所示:X,Y,Z方向产品变形情况

播放按Shift+F5

P 33

Deflection, all effects: X Component(变形,所有因素:X方向)

Option 1

Option 2Optio Nhomakorabea 3Option 4

Option 5

Runner system design(浇注系统)

Option 4

Option 5

CORE SLDE

Option 6

U-shape runner size:6x5mm

U-shape runner size:6x5mm

产品排位以模图

Gate size:¢2.5mm

P6

Wall thickness(壁厚分布)

Gate quantity: 进胶方式:

BC5-7651

PC (EVA/J2525)

1X1CAV

Thickness (厚度):--mm LWH(长宽高)93.38x56.0x43.85mm

冷流道2点进胶

Analyasis Content 分析内容

Analysis Mesh type 分析网格类型

Fill+Pack+Warp 充填+保压+翘曲

3D

Entity 实体

Mesh 网格

P2

Plastic material(材料信息)

PC+24GF (Tejin G-3124 R225)

1.Melt Density 熔体密度

2. Solid Density 固体密度

esc模流分析报告

1:VP切换时的压力

此处条件允许可以适当调整增 加壁厚,降低短射风险

Note:最大射压约为90mpa,在合理范围内,但应该认识到产品流长较长,注意流道尺寸,尽量大些,防止出 现末端麻点,短射等外观问题。

1:温度

Note:注塑过程中,保压时间建议6~7s.

1:温度

Note:注意缓慢冻结区域

1:温度

Note:注意缓慢冻结区域

1:温度

注意这两处,冻 结速度很慢

Note:注意缓慢冻结

1:温度

注意此处,冻结 速度最慢

Note:注意缓慢冻结,缓慢冻结区域需要考虑 是不是进行掏料处理,或者其他方式,这些区域会严重影响成 型周期

ESC 模流分析报告

1:方案介绍

因客户要求,开三板 模,浇口改到此处

1:材料介绍

1:填充时间

Note:两种方案流动顺畅,无迟滞短射现象,填充时间约为1.0s,

1:填充时间

Note:两种方案流动顺畅,无迟滞短射现象,填充时间约为1.0s,框口流动末端尤其需要注意排气设计

1:填充时间(等值线)

Note:产品存在外翻变形

2.X方向变形 两边做反变形0.35 参考以往经验与模流结果

Note:产品存在外翻变形

2.X方向变形

Note:产品存在外翻变形

2.Y方向变形

Note:Y方向上轻微扭曲变形,需要注意预留余量。

2.Y方向变形

此边做反 变形0.2

Note:Y方向上轻微扭曲变形,需要注意预留余量。

此边做反 变形0.5

2.Z方向变形

密封面平面度=0.28mm 此面放密封圈锁螺丝先不调变形

最新模流分析报告范本PPT课件

充填的最大壓力為130.58Mpa 成品內部壓力分布為0~98.88M 流道壓力損失為31.70Mpa.

[8/12]

塑模一部設計處

——关于签单之后

1. 签单客户不要提前离开 2. 业务员与客户聚会 3. 陪客户回家 4. 第二天带小礼品去客户家回访

如何做:

全力拜访 量中取质

从我们的“A类客户”中筛选客 户

邀约的准备

1、工具的准备 2、话术准备

第一步: 吸引其注意力

告诉你一个好消息,我们公司定于 6月28日在公司举办一次高端客户联谊 会,本次客户联谊会只针对日益成熟 的现代家庭。机会难得!而且会上还 有众多的抽奖机会。

语气:不卑不亢 态度:诚恳热情 形象:专业干练

拒绝处理

1、我很忙,我没有时间参加。

其实张先生我知道向您这样的成功人 士都很忙,但我们每天忙忙碌碌又都是为 了什么?无非是多赚一点钱,让自己和家 人能够生活的更加幸福!公司举办的是家 庭理财联谊会,就是请专家来教我们安全 有效的家庭理财方法,这样的机会您要是 错过了那将是多么可惜的事情。您可以先 去听听,就算中途有事,又没规定说中途 不可离开。

模流分析报告范本

成型材料

黏度(viscosity) 流體流動阻力的度量。黏度越高,流動阻力越大,流動越困難。 對一般熱塑性塑料,黏度是塑料成分、溫度、壓力及剪切率的函 數。就溫度效應而言,熱塑性塑料的黏度一般隨溫度升高而有降 低的情形。就剪切率(shear rate)的效應而言,剪切率越高,代表 加工變形速率越大,由於高分子鏈被排向的結果,使大部份的塑 料具有黏度隨剪切率升高而下降的切變致稀性(shear-thinning)。

模流分析模板

变形,所有因素

变形,所有因素

变形,所有因素:X方向

变形,所有因素:Y方向

变形,所有因素:Z方向

变形,冷却因素

变形,冷却因素

变形,冷却因素:X方向

变形,冷却因素:Y方向

变形,冷却因素:Z方向

变形,收缩不均因素

变形,收缩不均因素

变形,收缩不均因素:X方向

变形,收缩不均因素:Y方向

变形,收缩不均因素:Z方向

剪切应力说明

产生最大时刻 材料许用极限

锁模力

CAE最大锁模力 锁模说明

注塑机最大锁模力

气穴

要求及说明: 非产品分型面区域的困气位置须清晰显示,同时说明排气解决措施。

排气说明

熔接线

要求及说明: 熔接线的显示结果须将熔合角度(动态等值线填充模式)、熔合温度(流动前沿温度、体积温度)、压力、冻结层厚度、气穴分析结 果叠加显示。

注塑机品牌

需求成型周期

说明产品外观面的位置 说明产品安装位置

说明产品匹配面的位置 3D数模上的产品体积 平均壁厚和局部壁厚

长×宽×高 一模几腔

产品网格质量统计

产品网格模型截图

产品网格质量统计截图

要求及说明: 请注明模型所用网格类型.

要求及说明: 网格类型/质量符合Mold flow分析 标准要求.

XXXX模流分析报告

模具供应商名称-姓名 20XX年X月XX日

模流分析报告

产品模型

项目名 零件号 评审日期 模具/零件供应商

零件名 CAD模型版本 Mold flow版本 分析工程师

产品/注塑机等信息

备注:信息由一级供应商提供

外观要求 结构要求 变形要求 产品体积 产品壁厚 产品材料 产品尺寸 模具描述 注塑机吨位

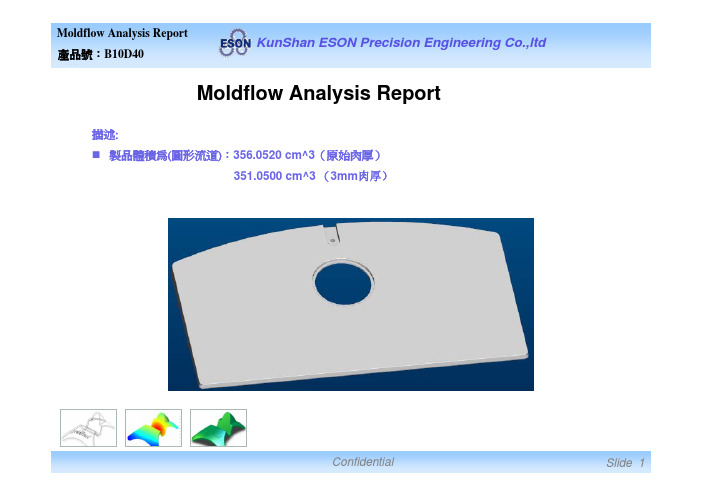

B10D40模流分析报告

Moldflow材料屬性:材料暫時選取為GE Plastics (USA)公司的商品名為材料屬性:材料暫時選取為GE Plastics (USA)公司的商品名為下圖是該材質的PVT曲綫和粘度曲綫;PVT曲綫表徵的是材質的比容、溫度、壓力之間的關係;而粘度曲綫表徵的下圖是該材質的PVT曲綫和粘度曲綫;PVT曲綫表徵的是材質的比容、溫度、壓力之間的關係;而粘度曲綫表徵的網格屬性:采用表面網格,匹配率是93.6% ,反向匹配率是91.6%,縱橫比在10以下。

所以網格可以完全滿足翹曲變形分析的要求.網格屬性:采用表面網格,匹配率是93.6% ,反向匹配率是91.6%,縱橫比在10以下。

所以網格可以完全滿足翹曲變形分析的要求.原始模型3mm 肉厚模型該製品壁厚較均勻,大部分區域在2.800mm左右。

製品厚度差異大對收縮和翹曲影響較大。

製品的壁厚对填充過程有著至關重要的影響。

該製品壁厚較均勻,大部分區域在2.800mm左右。

製品厚度差異大對收縮和翹曲影響較大。

製品的壁厚对填充過程有著至關重要的影響。

原始模型3mm 肉厚模型中創建。

中創建。

填充時間(動畫):按shift+F5可全屏觀看,按ESC退出。

填充時間(動畫):按shift+F5可全屏觀看,按ESC退出。

加權平均溫度:說明塑膠的熱量是如何發散的,該結果為一中間結果,可查看溫度隨時間的變化。

按Shift+F5可播加權平均溫度:說明塑膠的熱量是如何發散的,該結果為一中間結果,可查看溫度隨時間的變化。

按Shift+F5可播下圖為澆口處的壓力曲綫,從該圖可以清楚的看到澆口處的壓力梯度。

下圖為澆口處的壓力曲綫,從該圖可以清楚的看到澆口處的壓力梯度。

V/P轉換處的溫度:即最大壓力值V/P轉換處的溫度:即最大壓力值原始模型(有分化)3mm肉厚模型困氣圖:在粉红色的位置容易产生困气,在这些部位注意排气。

按shift+F5可以全屏查看,按ESC退出。

困氣圖:在粉红色的位置容易产生困气,在这些部位注意排气。