粉末静电喷涂生产线设计浅谈

五金件粉末静电涂装生产线技改经验

五金件粉末静电涂装生产线技改经验1 铰链涂装生产线存在的问题1.1 工艺流程简单(针对铰链产品喷涂),不能满足门导产品要求上件—脱脂—水洗—表调—磷化—水洗—滴水—水份烘干—喷粉—固化烘干—冷却(自然)—下件。

1.2 原悬挂输送线吊距单点吊重及转弯半径较小,只能满足铰链产品生产(铰链规格2.5-4.5英寸),不能满足门导轨生产要求(门导轨规格36-108英寸)。

1.3 设备通过性不好前处理段、烘道、喷粉房低矮,全线最大通过尺寸为300×300×900(长×宽×高mm),而门导轨最大通过尺寸可达2750×450×1500(长×宽×高mm)。

1.4 能耗高原线烘干装置采用电加热管加热,每小时耗电高达531KW。

1.5 原材料消耗超额严重原因分析:(1)环境因素。

由于受外界天气的影响,室内空气湿度不稳定。

喷粉室相对湿度最佳为55%-65%,湿度过大,使粉末受潮,并且空气容易产生放电击穿粉末涂层,上粉率低;压缩空气过滤器工作不稳定,压力过小及含油、水等异物,易使粉末潮湿和产生缩孔现象,造成返工。

(2)施工操作因素。

①喷涂工艺执行不严,造成返工率增加。

前处理差:除油、除锈、磷化质量差,表面有残留物(黄迹等),造成涂层橘皮、缩孔、颗粒等缺陷和降低涂层附着力。

②工艺条件失控:压缩空气不净,气压不足。

喷房内吹气装置不能按程序吹气,喷房内积粉多了才开启,容易产生粉末结块,流平性差,吐粉等缺陷,以控制气压为0.55-0.6MPa为佳。

③电压过高或过低,电压不稳,使工件凹陷部位无法上粉或降低上粉率。

同时涂层厚度不均匀。

电压应控制为60-90kV。

④工件接地不良:接地导线与工件的接头处被喷上涂料而降低导电性,使上粉率降低,涂层表面质量差。

挂具上涂层不能及时清理,导电不良。

(3)粉末涂料因素。

①材料保管不善:粉末涂料不能受热吸潮、挤压等,以免结块而降低质量。

粉末静电喷涂工艺(3篇)

第1篇摘要:粉末静电喷涂是一种高效、环保、经济的涂装工艺,广泛应用于汽车、家具、建筑、电子等行业。

本文将从粉末静电喷涂的基本原理、设备组成、工艺流程、质量控制等方面进行详细介绍,以期为粉末静电喷涂技术的应用提供参考。

一、引言随着工业技术的不断发展,涂装工艺在提高产品质量、延长使用寿命、美化外观等方面发挥着重要作用。

粉末静电喷涂作为一种先进的涂装技术,具有诸多优点,如环保、节能、高效、质量稳定等。

本文将对粉末静电喷涂工艺进行详细介绍。

二、粉末静电喷涂基本原理粉末静电喷涂是利用静电吸附原理,将粉末涂料喷涂到工件表面的一种涂装方法。

其基本原理如下:1. 喷涂:粉末涂料通过静电喷枪喷出,形成带正电荷的粉末粒子。

2. 静电吸附:带正电荷的粉末粒子在静电场作用下,被工件表面带负电荷的部位吸附。

3. 热固化:吸附在工件表面的粉末涂料在高温下熔化、流平,形成均匀、致密的涂层。

三、设备组成粉末静电喷涂设备主要由以下几部分组成:1. 粉末涂料供应系统:包括粉末料斗、螺旋输送器、定量分配器等。

2. 静电喷枪:用于将粉末涂料喷出,形成带正电荷的粉末粒子。

3. 静电发生器:产生高压静电场,使粉末涂料带电。

4. 烘干固化设备:用于将吸附在工件表面的粉末涂料加热固化。

5. 辅助设备:包括输送装置、工件悬挂装置、冷却装置等。

四、工艺流程粉末静电喷涂工艺流程如下:1. 工件表面处理:对工件进行除油、除锈、磷化等表面处理,提高涂层的附着力。

2. 粉末涂料选择:根据工件材质、要求和使用环境选择合适的粉末涂料。

3. 设备调试:调整粉末涂料供应系统、静电喷枪、烘干固化设备等,确保喷涂质量。

4. 喷涂:将工件悬挂在输送装置上,通过静电喷枪将粉末涂料均匀喷涂在工件表面。

5. 烘干固化:将喷涂后的工件送入烘干固化设备,加热固化粉末涂料。

6. 后处理:检查涂层质量,进行必要的修补和装饰。

五、质量控制粉末静电喷涂质量控制主要包括以下方面:1. 工件表面处理:确保工件表面处理质量,提高涂层附着力。

静电喷塑生产线的构造原理

静电喷塑生产线的构造原理

静电喷塑生产线的构造原理如下:

1. 喷枪与喷涂设备:喷枪是静电喷塑生产线的核心部件。

它由喷嘴、高压枪体、控制电路等组成。

静电喷涂装置通过高压静电场将涂料喷射到工件表面,形成均匀且附着力强的涂层。

2. 高压静电场:静电喷塑生产线使用高压静电场将涂料离子化,并通过电场吸附到被喷涂的工件表面。

高压静电场由高压电源和电极系统组成,能够产生稳定的静电场,促使涂料颗粒在空中均匀分散,并沉积到工件表面。

3. 控制系统:静电喷塑生产线的控制系统通过连续调整喷涂时间、电压、电流和喷嘴速度等参数,实现对喷涂质量的控制。

控制系统还可以根据工件形状和涂装要求自动调整喷枪位置和角度,确保喷涂均匀且符合要求。

4. 过滤系统:静电喷塑生产线需要使用过滤系统以除去喷涂过程中产生的杂质和颗粒。

过滤系统一般包括沉淀箱、过滤器和气体净化装置等。

5. 工件输送系统:静电喷塑生产线通常包括机械传送系统来确保工件在喷涂过程中的稳定传送。

输送系统可以采用传送带、工件架或者自动化机械臂等方式进行工件的定位和运输。

粉末静电喷涂工艺设计技术介绍和操作流程

粉末静电喷涂工艺技术介绍及操作流程粉末涂装是近代涂装工业领域的一项新技术、新工艺,也是我国重点推广的新技术之一,应用于家电产品及其它领域,优越性十分明显。

粉末涂装是高防护、高装饰的涂装方法,要得到满意的涂装效果,就必须对影响涂装效果的因素加以控制。

作为粉末涂料的操作施工人员,如果对涂装过程中易产生的弊病知识了解不够,将无法生产出合格产品或一出现问题就手足无措、无从下手。

一、粉末涂料的优越性粉末涂料是一种粉状不含液态溶剂及稀释剂的新型涂装材料。

由于其高装饰、重防腐性、粉末可回收利用,无有机溶剂对环境的污染等特点决定了其广泛的应用空间。

粉末涂料施工与传统的油漆施工相比较,有如下优点:1、粉末涂料是一种不含溶剂的涂料,这就决定了不需要把主要成膜物质及辅助成膜的物质、添充料及颜料都溶于有机溶剂中,解决了某些有机溶剂无法溶解的高分子成膜物质均可作为涂料使用的难题。

而许多难被溶剂溶解的高分子物质却是防腐及装饰性涂料必可少的中坚力量。

2、粉末涂料因不含易挥发的有机溶剂,不易燃烧爆炸,只要防止粉尘积聚过多就可解决着火爆炸的隐患,这一点油漆等易燃的溶剂性涂料却无法克服。

3、由于粉末涂料本身不含有机溶剂,施工操作及制粉过程中无刺激性气味,不但可防止环境被污染和破坏,而且对操作者本人的身心健康大为有益。

4、油漆类液态涂料施工过程中的利用率仅达到50%—60%。

而粉末涂料一次上粉率约为70%—80%(受工件形状等因素影响),其余粉末可二次回收利用,利用率在90%—98%。

5、油漆类液态涂料施工过程中必须加入30%—50%的稀释剂,而这些稀释剂的作用只是调整粘稠度,并不是固化成膜的必须成份,回化过程中又挥发掉了。

不但污染环境,而且做了大量无用功,浪费了原料,提高了生产成本;粉末涂料施工过程中则根本不需要这类稀释剂。

6、油漆类液态涂料的厚度一般为15—30μm,而粉末涂料一次涂装便可达到60—150μm之间,可一次涂装达到要求厚度,减少劳动强度,适合自动化流水线生产操作。

电磁线用静电粉末涂料配方设计和涂装工艺分析

电磁线用静电粉末涂料配方设计和涂装工艺分析电磁线是用于输送电能的一种特殊线材,它具有导电性能优异、耐高温、耐腐蚀等特点。

为了保护电磁线不受外界环境的影响,提高其耐久性和美观度,通常会进行静电粉末涂料的涂装处理。

静电粉末涂料是一种固化剂和颜料混合制成的粉末状涂料,通过静电吸附原理使其附着在金属表面上形成一层均匀、致密的涂层。

以下是电磁线的静电粉末涂料配方设计和涂装工艺分析的相关内容。

1. 基材适配性:在选择静电粉末涂料时,要考虑电磁线的基材材料、表面处理方式以及使用环境等因素。

一般建议选择与基材相互兼容的涂料,以确保涂层与基材的粘结强度和耐久性。

2. 颜色选择:根据客户需求和电磁线的实际应用场景,选择合适的颜色。

静电粉末涂料具有多种颜色可供选择,包括标准颜色、金属感颜色、亚光颜色等。

3. 配方设计:根据电磁线的特殊要求,配方设计中通常需要考虑以下几个方面:- 粉末固化剂:固化剂是静电粉末涂料的重要组成部分,它能够使涂料在高温下固化形成硬度较高的涂层。

可根据电磁线的要求选择合适的固化剂。

- 颜料:颜料是静电粉末涂料的着色成分,根据需要可选择不同颜色的颜料进行配方设计。

- 助剂:助剂可改善涂层的附着力、耐腐蚀性能、抗紫外线性能等。

根据电磁线的要求,可添加适量的助剂进行调整。

- 比例:通过合理的配比控制颗粒的大小和分布,以获得符合电磁线要求的涂层性能。

二、涂装工艺分析1. 表面处理:在进行涂装之前,需要对电磁线表面进行处理,以增加涂层与基材的附着力。

常用的表面处理方法有除油、除锈、除氧化膜处理等。

2. 静电喷涂:静电喷涂是将带电的粉末涂料通过静电吸附原理喷涂到电磁线上的一种涂装方式。

涂料粉末由喷枪喷射到电磁线表面,静电效应使其在基材表面均匀覆盖,并形成一层附着力强的涂层。

3. 固化处理:静电粉末涂料在喷涂后需要进行固化处理,使其形成坚固的涂层。

常见的固化处理方式有烘烤固化、紫外线固化等。

总结:在电磁线的静电粉末涂料配方设计和涂装工艺分析中,需要考虑基材适配性、颜色选择以及配方设计等因素。

静电粉末喷涂工艺(3篇)

第1篇摘要:静电粉末喷涂是一种高效、环保的涂装工艺,广泛应用于汽车、家电、金属制品等行业。

本文将详细介绍静电粉末喷涂工艺的原理、设备、操作步骤以及注意事项,以期为相关从业人员提供参考。

一、引言静电粉末喷涂工艺是一种利用静电原理,将粉末涂料均匀喷涂在工件表面的涂装方法。

与传统涂装工艺相比,静电粉末喷涂具有以下优点:涂层均匀、附着力强、环保、节省涂料、干燥速度快等。

因此,静电粉末喷涂在工业生产中得到了广泛应用。

二、静电粉末喷涂原理静电粉末喷涂工艺主要基于静电原理,其基本原理如下:1. 粉末带电:在粉末输送过程中,粉末与输送管道、输送带等发生摩擦,使粉末带上静电。

2. 粉末吸附:带电粉末在静电场的作用下,被吸附到工件表面。

3. 粉末熔化:工件表面温度升高,粉末涂料熔化,形成均匀的涂层。

4. 固化:涂层在室温下或加热条件下固化,形成具有良好附着力的涂膜。

三、静电粉末喷涂设备静电粉末喷涂设备主要包括以下几部分:1. 粉末输送系统:包括粉末储存罐、输送泵、输送管道等。

2. 喷涂系统:包括喷枪、静电发生器、粉末回收系统等。

3. 烘干设备:包括烘干室、加热器等。

4. 辅助设备:包括工件输送设备、除静电设备等。

四、静电粉末喷涂操作步骤1. 准备工作:检查设备是否正常,调整设备参数,确保设备处于最佳工作状态。

2. 粉末准备:将粉末涂料倒入储存罐,调整粉末输送系统,确保粉末顺畅输送。

3. 喷涂:将工件放置在喷枪下方,开启喷枪和静电发生器,进行喷涂。

4. 烘干:将喷涂好的工件送入烘干室,进行烘干固化。

5. 冷却:烘干后的工件在冷却室中冷却至室温。

6. 检验:对涂层进行外观检查、附着力测试等,确保涂层质量。

五、静电粉末喷涂注意事项1. 粉末选择:根据工件材质、表面处理要求等因素选择合适的粉末涂料。

2. 喷枪调整:调整喷枪与工件之间的距离、角度等参数,确保涂层均匀。

3. 烘干温度:根据粉末涂料特性,调整烘干温度,确保涂层固化。

静电喷涂生产线电路原理

静电喷涂生产线电路原理

静电喷涂生产线是利用静电作用产生静电喷射来完成涂层的喷涂的一种涂装工序。

其电路原理如下:

1. 高压供电电路:静电喷涂需要高压电源来产生静电场,通常采用高压变压器来将市电的低电压升高到几千伏的高电压。

该电路包括高压变压器、整流器和滤波器等组件。

2. 高压喷涂电极电路:高压供电电路通过导线连接到喷涂枪的电极上,形成一个高电压静电场。

涂料通过喷嘴从喷涂枪中喷出,经过静电场的作用变成带有静电的颗粒。

该电路通常还包括电极接地的保护装置。

3. 控制电路:静电喷涂生产线通常还需要相关的控制电路来实现对喷涂过程的控制,例如控制喷涂时间、喷涂电压等参数。

控制电路可以根据产品的要求进行设置,通常包括计时器、电压调节器等组件。

总之,静电喷涂生产线的电路原理主要包括高压供电电路、高压喷涂电极电路和控制电路。

这些电路协同工作,实现涂料的喷涂过程。

粉末静电喷涂应用论文

粉末静电喷涂应用论文粉末静电喷涂技术是一种制备薄膜材料的重要工艺,近年来得到了广泛的应用。

本文将阐述粉末静电喷涂技术的基本原理和应用现状,并介绍本领域重要的学术研究成果。

一、粉末静电喷涂的基本原理粉末静电喷涂技术是一种电化学制备薄膜材料的方法,其原理主要涉及静电效应和喷涂技术两个方面。

静电效应是指在特定的电场下,同种电荷相互排斥,异种电荷相互吸引的现象。

在粉末静电喷涂过程中,静电效应产生的正极和负极电场将喷涂物料中的粉末分散在空气中,并将其吸附在工件表面上。

喷涂技术是指利用气体流动将固态的物料喷洒到工件表面的技术。

在粉末静电喷涂中,喷枪通过将粉末给与压缩气体,将其加速喷出,经过正负极电场的作用,粉末会在空气中形成云雾状,最终附着在工件表面上。

二、粉末静电喷涂的应用现状目前,粉末静电喷涂技术已经在各个领域得到广泛的应用。

以下将介绍其主要应用领域及特点。

1. 电子元器件制造粉末静电喷涂技术可以制备高质量、高精度的微细制件和电子元器件。

其优点在于能够精确控制氧化层的厚度和含量,提高元器件的可靠性和稳定性,同时减少元器件的尺寸和重量。

2. 汽车制造汽车制造领域是粉末静电喷涂应用最广泛的领域之一。

在汽车制造中,粉末静电喷涂技术能够保证汽车表面的美观度和耐腐蚀性,提高车身的防止撞击性和耐用度。

3. 建筑材料建筑材料中的粉末静电喷涂主要用于制造金属门窗,窗框等。

通过粉末静电喷涂技术,建筑材料的表面可以获得优良的热和耐蚀性能,同时能够防止表面划痕和腐蚀。

4. 医疗领域粉末静电喷涂技术是医疗领域不可或缺的技术,因其能够制备高精度、高质量的医用器械。

在医疗领域,粉末静电喷涂技术主要应用于生物材料附着、药物输送和表面涂层等方面。

三、粉末静电喷涂技术研究进展在粉末静电喷涂技术应用的同时,相关学术研究也在不断深入。

以下介绍几个重要的研究成果和发现。

1. 水平距离对喷涂效果的影响水平距离是指喷涂枪与工件表面之间的距离。

研究发现,在粉末静电喷涂中,水平距离对喷涂效果有着显著的影响。

粉末涂料静电喷涂技术探讨

粉末涂料静电喷涂技术探讨摘要:当今全球环境形势日益严峻,推进全球环境保护刻不容缓。

对于涂装业来说,更是迫切需求环保涂料和无公害涂装工艺。

粉末涂料几乎不含VOC,而且回收利用率高,此外,粉末静电喷涂效果在机械强度、附着力、耐腐蚀、耐老化等方面明显优于喷漆工艺,成本也在相同效果的喷漆之下。

目前,在家用电器、机械仪表、厨具、家具、汽车、建筑材料、园林设施、交通设施、管道防腐等诸多领域,粉末静电涂装技术的应用仍然处于增长趋势。

本文主要介绍粉末静电喷涂的原理特点和发展过程,重点分析静电喷涂设备在不同领域的应用功效以及相应的技术特点。

关键词:粉末涂料;静电涂装;施工作业1 粉末静电喷涂的工作原理与特点1.1 粉末静电喷涂的工作原理粉末静电喷枪是实现喷涂作业的重要工具,通过使用喷枪将粉末涂料喷涂到工件表面。

具体的工作原理是:静电粉末喷枪与高压静电发生器相连,当喷枪电极接通高压静电后,赋予喷枪端部较高电压,由喷枪端部针状电极的电晕放电,使空气发生电离。

同时粉末涂料由供粉系统中的空气动力将其输送至喷枪喷出,雾化的粉末在电晕放电区捕获负电荷成为带电微粒,使粉末涂料颗粒带上负电荷。

待涂工件接地,喷出的粉末涂料与工件之间产生高压静电场。

在气流和电场的作用下粉末涂料按照受力的方向飞至待涂工件,受库伦静电引力的作用吸附在工件表面,当工件上的粉末积聚到一定厚度时,发生静电相斥,粉末便不再堆积。

然后再经过加热熔融、流平固化形成均匀、光滑、平整的涂层,来满足喷涂要求。

1.2 粉末静电喷涂的特点粉末涂料是一种粉末状无溶剂的涂料,是由特制树脂、颜填料、固化剂及其他助剂以一定的比例混合,再通过热挤塑和粉碎过筛等工艺制备而成,总的分为热固型和热塑型。

该涂料几乎不含VOC,利用率高,固废物少,回收率高,是一种当之无愧的绿色环保型涂料;粉末静电喷涂的优势具体表现如下:1)高效节能性。

一次喷涂即可达到所需要的涂膜厚度,厚度均匀且容易控制,相较于传统的涂装工艺,生产效率可提高30%~40%,能耗降低约30%,减少涂装次数,节省工件堆放等待的场地。

粉末涂料的静电喷涂工艺研究与优化

粉末涂料的静电喷涂工艺研究与优化摘要:粉末涂料的静电喷涂工艺在各个行业中被广泛应用,其优势在于节能环保、涂装效果好等。

本文通过研究分析粉末涂料的静电喷涂工艺,探讨了喷涂设备的选择、喷涂参数的优化,以及涂装效果的改进等方面。

结果显示,合理的静电喷涂工艺可以提高涂装效率、减少废品率,同时保证产品质量和环境健康。

关键词:粉末涂料;静电喷涂;工艺研究;优化1. 引言粉末涂料是一种无溶剂涂料,具有环保、节能等优势,因此在家具、汽车、电子等行业中得到广泛应用。

而静电喷涂作为粉末涂料中常用的一种涂装技术,在涂装过程中能够实现高效、均匀的涂装效果,具有重要的意义。

本文将探讨粉末涂料的静电喷涂工艺,包括喷涂设备的选择、喷涂参数的优化以及涂装效果的改进等。

2. 喷涂设备的选择2.1 静电喷涂枪静电喷涂枪是静电喷涂工艺中重要的组成部分,直接影响到涂层的质量和外观。

现今市场上有多种不同类型的静电喷涂枪,如平板式、旋转式和喷杯式等。

选择合适的静电喷涂枪需要考虑喷涂的目的、所需喷涂面积以及喷涂的工作环境等因素。

在实际应用中,需要根据具体情况选择合适的静电喷涂枪,以确保喷涂效果的稳定性和一致性。

2.2 喷涂设备的控制系统喷涂设备的控制系统对静电喷涂工艺的稳定性和操作的灵活性有着重要影响。

现代的喷涂设备通常采用先进的电子控制系统,可以实时监测温度、湿度和喷涂压力等参数,并根据设定值自动调整喷涂参数,以确保喷涂过程的稳定性和涂装质量的一致性。

3. 喷涂参数的优化3.1 粉末涂料的粒径分布粉末涂料的粒径分布直接影响到喷涂效果。

一般来说,较小的粒径可以提高喷涂率和覆盖率,但同时也容易导致喷涂过程中的静电反应不稳定和堵塞等问题。

因此,需要根据具体情况选择具有合适粒径分布的粉末涂料,以达到最佳的喷涂效果。

3.2 喷涂距离和喷枪角度喷涂距离和喷枪角度是影响喷涂效果的关键参数之一。

合适的喷涂距离和喷枪角度可以保证喷涂均匀和效果良好,同时减少喷漆的飞溅和浪费。

塑料粉末静电喷涂生产线设计

摘要塑料粉末静电喷涂工艺在世界上已经被广泛地用于金属制品的表面防腐和装饰,在我国属于“七五”期间的重点推广的新工艺。

单体液压支柱油缸一般采用的是外表面喷漆达到防腐和装饰的目的。

但是由于喷漆既浪费能源又造成社会公害,还存在发生火灾的可能性,同时工艺也比较复杂,生产效率低满足不了生产的发展,为改善上述状况,应用新的技术,决定采用塑料粉末静电喷涂这种工艺,上一条生产线解决单体支柱油缸外表面的装饰问题。

采用静电喷涂生产线可以有效的提高静电喷涂的效率,节约大量的工时。

同时生产线现广泛用于生产车间,将各个分散的工序通过生产线这个媒介而组合在一起,使得生产得以集中化,便于管理和生产,这也是生产效率提高的主要原因。

塑料粉末静电喷涂生产线可以循环式生产操作,从而使工人的生产操作流线化,降低工作强度,使得艰苦的工作可以轻松的完成。

关键字:静电喷涂生产线滚子链链轮机械传动AbstractThe plastics powder static electricity sprays to draw the craft at have been used for the surface antisepsis that metals product broadly with decorate in the world, belong to the new craft that the point of the period in "7 5" expand at the our country.The single body fluid presses a the pillar oil urn adopts now of is an outward appearance to spray the paint attain the antisepsis with the decorative purpose.But because of spraying the paint since the wasted energy results in the social harmful effects again, still exsits the possibility of the occurrence a fire, the craft is more complicated at the same time too, produce the efficiency is low satisfy not the development of the production, for improving the above condition, apply the new technique, decide to adopt the plastics powder static electricity sprays to draw this kind of craft, last a production line solution single a pillar oil an outside and superficial adornment problem.The adoption static electricity sprays to draw production line can effectively of the static electricity of exaltation sprays the efficiency that draw, economizing a flood of man-hour.The production line is extensive now to used for at the same time the production car a work for, will eachly asunder preface passes production line this medium and the combination is together, making produce can concentration turns, easy to management with produce, this is also a main reason to produce efficiency increases.The plastics powder static electricity sprays to draw production line can then the circulate type produces the operation, from but make the worker's production the operation flows the line turns, lowering the work strength, canning make hard work completed relaxedly.Key word:The production line of the static electricity sprays to draw Roll chain Chain round The machine spreads to move目录摘要 (Ⅰ)Abstract (Ⅱ)第1章绪论 (1)1.1 、塑料粉末静电喷涂线的概述 (1)1.2 、静电喷涂的发展与应用 (1)1.3、总体方案的确定 (2)第2章静电喷涂生产线的特性 (5)2.1 静电喷涂生产线的组成 (5)2.2 静电喷涂生产线的技术参数 (5)2.3、技术要求 (5)第3章机械系统传动设计 (6)3.1 前言:链传动的特点与应用 (6)3.2 滚子链传动的设计 (6)3.2.1 滚子链传动选择指导 (6)3.2.2 滚子链的传动设计计算 (6)3.2.3、滚子链的静强度计算 (11)3.2.4、滚子链的耐疲劳工作能力计算 (12)3.2.5、滚子链的耐磨损工作能力计算 (13)3.2.6、滚子链的抗胶合能力计算 (14)3.3、滚子链链轮设计 (15)3.3.1基本参数 (15)3.3.2 、主要尺寸的确定 (15)3.3.3、齿槽形状 (17)3.3.4、轴向齿廓及尺寸 (19)3.3.5、材料及热处理 (20)3.3.6、链轮公差 (20)3.4、电动机的选用 (21)第4章、塑料粉末静电喷涂线使用说明书 (22)4.1、塑料粉末静电喷涂工操作技术要求 (22)4.1.1、准备工作 (22)4.1.2、开机操作 (22)4.1.3、维护 (23)4.1.4、安全注意事项 (23)4.2、塑料粉末静电喷涂线的使用与维护 (24)4.2.1、使用准备工作 (24)4.2.2、开机工作 (24)4.2.3、维护 (24)4.2.4、安全注意事项 (24)第5章、经济性分析5.1、经济效益 (25)5.1.1、节约材料费 (25)5.1.2、节约工时费 (25)5.2、社会效益 (25)结论 (27)致谢 (28)参考文献 (29)专题 (30)附录(一) (43)附录(二) (50)第1章绪论1.1 、塑料粉末静电喷涂线的概述塑料粉末静电喷涂在我国是从“七五”期间重点推广应用的工艺。

静电喷涂生产线工艺流程

静电喷涂生产线工艺流程【静电喷涂生产线工艺流程】一、静电喷涂工艺的历史1.1 起源与发展其实啊,静电喷涂这一工艺并不是凭空出现的。

它最早起源于 20世纪 50 年代,那时候人们对于涂装工艺的要求逐渐提高,传统的喷涂方式已经不能满足需求啦。

说白了就是,大家想要更高效、更均匀、更节省涂料的喷涂方法。

于是乎,静电喷涂技术应运而生。

最初的静电喷涂技术还比较简单和粗糙,但是随着科技的不断进步,它也在不断地完善和发展。

从最开始只能用于一些简单的金属部件喷涂,到现在可以应用于各种复杂形状的产品,像汽车外壳、家具、电器等等,静电喷涂技术真的是经历了巨大的变革。

1.2 技术突破与创新在静电喷涂的发展过程中,有很多关键的技术突破和创新。

比如说,喷枪的设计越来越先进,能够更好地控制涂料的雾化和带电效果;涂料的配方也在不断改进,提高了涂料的附着性和耐久性。

就拿汽车制造业来说吧,以前汽车的喷漆效果可能不太理想,容易出现掉漆、色泽不均匀等问题。

但是随着静电喷涂技术的不断进步,现在的汽车喷漆那叫一个漂亮,不仅颜色鲜艳持久,而且表面光滑如镜。

二、静电喷涂的制作过程2.1 前处理在进行静电喷涂之前,首先要对被喷涂的物体进行前处理。

这就好比我们出门前要先洗脸梳妆一样,得把表面弄干净、平整。

前处理通常包括脱脂、除锈、磷化等步骤。

脱脂就是把物体表面的油污去除掉,不然涂料可没法好好附着。

比如说,一块生锈的铁板,如果不先把锈除掉,喷上的漆很快就会脱落。

2.2 静电喷涂操作处理好表面之后,就可以开始正式的静电喷涂啦。

这时候,喷枪会将涂料雾化成细小的颗粒,并通过高压电场使其带上电荷。

被喷涂的物体接地,形成电场,带电荷的涂料颗粒就会被吸附到物体表面上。

举个例子,这就像是一群带着磁性的小颗粒,遇到了一个大磁铁,自然而然就被吸引过去了。

2.3 固化与烘干涂料喷上去之后,还需要进行固化和烘干。

这个步骤是为了让涂料能够牢固地附着在物体表面,形成坚硬、耐用的涂层。

专业喷涂生产线设计方案

专业喷涂生产线设计方案喷涂生产线是一种自动化的生产设备,可以在产品表面喷涂上颜色、涂层或纹理等装饰性材料,以提高产品的外观质量和附加值。

以下是一份专业喷涂生产线的设计方案。

一、生产线结构:1. 进料区:将待喷涂产品放入生产线的工作台上,由传送带将产品送入下一个工作区域。

2. 前处理区:对产品进行预处理,如去除污垢、油脂、灰尘等,以确保涂层的附着力和质量。

3. 喷涂区:使用喷涂机器对产品进行喷涂,可以根据产品的尺寸和形状设计适当的喷涂方式,如手动喷涂、机器喷涂、喷雾喷涂等。

4. 排放区:将已完成喷涂的产品从传送带上取下,并将其送入下一个工作区域或包装区域。

5. 检测区:对喷涂的产品进行质量检测,如颜色、涂层厚度、均匀性等。

6. 后处理区:对已检测合格的产品进行包装、标识,以便存放、运输和销售。

7. 控制中心:集中监控和控制整个生产线的运行状态和参数设置,以确保生产线的稳定性和高效性。

二、关键设备:1. 喷涂机器:根据产品的尺寸和形状选择适当的喷涂方式和机器,如手持式喷枪、自动喷涂机器人等。

2. 传送带:用于将产品从一个工作区域传送到下一个工作区域,可以根据产品的尺寸和重量选择合适的传送带类型和速度。

3. 前处理设备:如清洗机、除尘设备、去脂机等,用于对产品进行预处理,以提高涂层的附着力。

4. 检测设备:如光泽度测定仪、涂层厚度计等,用于检测喷涂产品的质量指标。

5. 控制系统:包括PLC控制器、传感器、执行器等,用于监控和控制整个生产线的运行状态和参数设置。

三、设计要点:1. 安全性:生产线的设计要考虑操作人员的安全,并设置相应的安全装置和紧急停止按钮,以防止事故发生。

2. 稳定性:生产线的各个设备应具有稳定的性能,以确保高质量的喷涂效果和生产效率。

3. 自动化:生产线应尽可能实现自动化和智能化的操作,减少人工干预和提高生产效率。

4. 环保性:生产线的设计要考虑环保因素,如节能减排、降低废水和废气排放等。

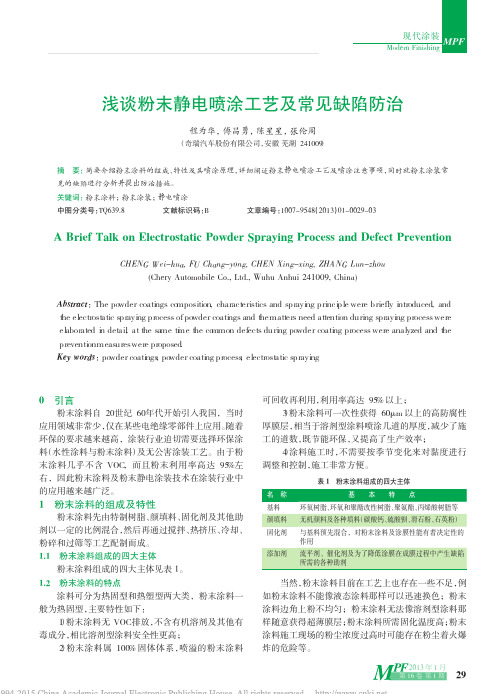

浅谈粉末静电喷涂工艺及常见缺陷防治_程为华

用湿布和吸尘器彻底清洁固化炉内壁,重点清理悬挂链和风管缝隙处,如果是黑色大颗粒杂质就 需要检查风管过滤网是否有破损

喷粉室内杂质

每天开机前,使用压缩空气吹扫喷粉系统,用湿布和吸尘器彻底清洁喷粉设备和喷粉室

悬挂链杂质 粉末本身杂质

主要是悬挂链挡油板和一次吊具接水盘(材质为热镀锌板)被前处理酸、碱蒸气腐蚀后的产物。解 决方法是定期清理这些设施

合适地提高静电压与粉末的带电量,会有利于粉末上 粉率的提高,通过生产测验,静电压大小与粉末上粉率 的关系如图 3 所示。 3.5.2 喷枪与工件的距离

在静电压确定的情况下,电场强度与极间距离成 反比。当喷枪与工件距离过短时,会产生火花放电,距 离太远,则粉末的上粉率将降低。喷枪距离与击穿电压 的关系如图 4 所示,从图中可以看出,当静电压控制在

底的水洗,一般水洗 2 次,建议最后一道水洗采用新鲜 纯水洗,以免残留的酸性液对涂料产生的不良影响,水 洗干净后,需要对工件进行除水干燥,一般烘干条件为 150 ℃、10 ~ 30 min。注意烘干温度不宜过高,以免磷化 膜出现发白及粉化等缺陷。

静电枪

工件接地

静电发生器

电荷分布示意

图 1 粉末静电喷涂原理

1 粉末涂料的组成及特性

粉末涂料先由特制树脂、颜填料、固化剂及其他助 剂以一定的比例混合,然后再通过搅拌、热挤压、冷却、 粉碎和过筛等工艺配制而成。 1.1 粉末涂料组成的四大主体

粉末涂料组成的四大主体见表 1。 1.2 粉末涂料的特点

涂料可分为热固型和热塑型两大类,粉末涂料一 般为热固型,主要特性如下:

喷涂过程中,一般遵循自上而下、从左到右的操作 原则,确保工件上粉均匀。由于粉末不良件返工时需要 脱漆后再重新前处理,返工流程相当复杂。因此在涂装 管理过程中,需要安排专人在喷房出口对工件表面粉 层的外观进行检查,如发现工件表面喷涂不均或因换 色不彻底造成的异色污染,应立即取下该工件,并把工 件表面的粉尘吹尽彻底后重新上线。如果是空气中细 小的纤维吸附在粉层表面,可用尖嘴气枪利用微小气 压从侧面吹掉工件表面的纤维,避免纤维附着造成粉 层固化后漆膜外观不良。 3.3 烘干固化

粉末喷涂线

粉末涂装线本文简述了粉末涂装线基本配置和原理特点等。

一、设备概要构成及基本配置1.喷涂流水线总体要求加工产品:电缆桥架、配电柜工件最大综合吊挂尺寸:最长长度:6000mm最大高度:2000mm最大宽度:600mm喷涂种类:粉末涂料漆膜厚度:工件外表面60~80微米生产线的工艺速度:V=3.5-3.8m/min工艺流程:上件——静电喷粉---粉末固化—冷却---下件生产线长:约215m2.设备基本配置快速换色粉末喷涂系统 1套直通式燃气固化炉 1套QXG250悬挂输送机 1套二、设备说明(一)快速换色粉末喷涂系统1套A 设备组成B技术参数1.电器数据:a.压缩空气参数:最大输入空气压力: 1.0 Mpa最佳输入空气压力:0.6 Mpa最大允许含水量: 1.3 g/Nm3 最大允许含油量:0.1 mg/Nm最大压缩空气消耗量360 Nm3/hb. 电力参数:单相电压:220 V三相电压:3×380 V+N+PE频率:50 Hz2.操作条件:工件温度: +10~+40℃喷室附近的气流速度:< 0.1 m/sC 特点说明快速换色系统特点说明:快速换色系统是一种新型的、经济的快速换色系统,清洁喷房、完成换色约需15-30分钟。

喷房系统由下列几部分组成:三明治结构的喷室:喷室采用喷塑钢板结构;带自清功能,高分离效率的大旋风+二级过滤器的二级回收系统;清洁系统的粉桶供粉系统:与大旋风管道连接形成负压,节约粉末;大旋风锥斗采用集成粉泵送粉。

1.设备原理2.设备详情介绍a.喷房外尺寸L6700mm×W1900mm×H3500mm三明治结构的喷涂室:喷塑钢板制作,达到最高的喷枪上粉率,减少粉末消耗。

喷房底部风道可采用半自动或自动式,由于高效离心风机作用下经过底部的回收口后,再经过旋风分离器,最终到二级过滤器中进行分离,工作人员无需进入喷房即可对其进行粉末的高效回收。

喷房底板合理的承重设计,操作人员可进入喷房,喷房经久耐用; 喷房底部清理,底部风道完全无死角,有效防止粉末在喷房内的堆积、及粉末的及时回收利用。

喷粉喷塑涂装线设计方案

喷粉喷塑线方案说明一、项目名称开关柜喷涂线二、项目内容全线由前处理、水分烘干、喷粉系统、喷、喷漆系统、固化炉、输送设备及相关设备的电控系统组成。

以上工程量均为设计、制造、安装、调试以及包括人员培训和技术服务的“交钥匙”工程,并且保证与用户做好相应的配合工作。

三、设计思想根据用户要求及提供的条件,充分应用国内外先进的技术和工艺,精心选用国内外名优配套设备,在确保质量的前提下降低投资成本,使该喷涂线居国内同行业的先进水平,涂装产品达国标或企标。

二、设计依据1、工件参数:⑴工件名称:开关柜⑵工件材质:Q235A⑶工件最大尺寸:3000L×1800W×2400H⑷工件最大重量:60Kg1、生产纲领:最大工件≥50件/月2、喷涂要求:⑴内、外喷涂;⑵考虑喷粉和喷漆;⑶喷漆后自然干燥;3、输送方式:前处理用电动葫芦,脱水烘干后用人工输送;4、吊挂方式:前处理大工件工件双点吊挂,小工件用框盛装处理;喷漆和喷粉时大件放在台车上喷涂,操作高位时人站在操作台上喷涂;喷小件时吊挂在轨道上喷涂后放在台车上进行烘干。

5、加热方式:电6、使用区域:见平面布置图三、工艺方案设计1、工艺流程:工艺流程表2、生产速度:因生产量较小,此线选用间歇式生产方式,可节约投入,降低运行成本。

四、设备设计说明1、前处理设备:前处理由槽体、抽风装置、搅拌装置、电动葫芦、输送装置、立柱及相关电控等部分组成。

槽体采用水泥及砖砌结构,同时在酸洗及磷化内加设玻璃钢做内胆。

槽体底部最低处设有排污口,方便废液排污之用,离槽边150mm左右设有溢流口,便于液体过多时溢流。

(其中槽体由用户自制)抽风装置采用玻璃钢防腐风机固定在车间之外,确保脱脂槽液、磷化槽液、酸洗槽液,挥发的蒸汽不扩散到车间中,直接由抽风机排出室外。

前处理药液选用常温药液无需加热。

搅拌系统:在脱脂、表调、磷化槽内设有搅拌装置,搅拌采用压缩空气搅拌,确保溶液均匀,不产生沉淀。

粉末静电喷涂常见问题与解决方案

粉末喷涂工序少,产生的问题的环节也少。

主要工序只有前处理、静电喷涂和烘烤三个工序。

其中影响质量的主要工序应属前处理工序。

然而许多生产厂家对此没引起足够的重视,以致带来许多后患。

有些隐患还不是短期内能反映出来。

一般较先进的工艺、用在前处理上的花费约占总费用的25%以上。

从生产工艺中出现的各种问题分析。

我认为设备的先进程度和原料的好坏,对产品质量又起着决定性作用,两者缺一不可。

我们作为工程技术人在这个问题上应该建立共识,决不能在上新喷粉生产线时。

只图一时省钱就凑和,采用低标准的生产设备和工艺、材料,必将给长期生产带来许多后患,甚至生产不出高质量产品。

不少厂家上了涂粉生产线,应用不久就被迫下马或跟换新设备,概出于以上原因。

我们常看到国外产品表面涂装很漂亮,其主要原因之一是他们不断地采用先进的设备和新工艺新材料。

从这个意义上分析,对涂粉设备及涂料生产厂家来讲,在当今市场竞争条件下,非优质设备和涂料是没有发展前途的。

特别是在国内上百个喷粉设备和粉末涂料生产厂家竞争条件下,更是如此。

二、产生缺陷的分析探讨(一)前处理方面:1、除油除锈不彻底首先我不主张用除油除锈二合一的工艺。

二合一工艺本身容易产生这个问题。

因为通常用的除油、除锈液配方事项互消弱的,而不是相辅相成的,因此很难搞出合理的二合一或三合一工艺(包括磷化)配方。

另一工艺方发式用金属清净剂处油,更不能彻底除油。

因为金属清洗剂除油效果差,一般只能是油脂浮到金属机体表面上,要除掉它,还需一种机械力,如没有这种外加机械力,就会造成处油不彻底,可见金属清洗剂不适合于工业化批量生产。

我主张用碱化学除油。

碱液对动植物油去除效果很好,因其产生皂化反应。

但对矿物油去除效果较差,为去除矿物油,还需加乳化剂。

另外水洗质量对去油效果影响较大,一是水质,二是水温。

三是要分级翻动,三项均良好,目的只有一个,就是用纯净水清洗油脂。

最后一级最好用去离子水清洗。

2、磷化膜粗糙等问题钢铁件喷粉前必须磷化,国外普遍采用的是喷沙磷化工艺。

电磁线用静电粉末涂料配方设计和涂装工艺分析

电磁线用静电粉末涂料配方设计和涂装工艺分析一、引言电磁线是电力系统中非常重要的组成部分,它的质量直接影响着电力系统的稳定运行。

为了提高电磁线的耐腐蚀性和绝缘性能,涂覆保护层是不可或缺的。

而静电粉末涂料由于其环保、耐磨、耐腐蚀的特点,逐渐成为电磁线的一种理想选择。

本文将对电磁线用静电粉末涂料的配方设计和涂装工艺进行分析,以期为相关行业提供一定的参考。

二、电磁线用静电粉末涂料的要求1. 耐腐蚀性能:电磁线常常处于潮湿、多尘、化学腐蚀等恶劣环境中,因此静电粉末涂料需要具有良好的耐腐蚀性能,以保护电磁线的表面免受外界侵蚀。

2. 绝缘性能:静电粉末涂料需要具有较高的绝缘性能,以防止电磁线在工作时发生漏电和击穿等情况。

3. 耐磨性:电磁线通常需要频繁移动和绕线,因此静电粉末涂料需要具有良好的耐磨性,以延长其使用寿命。

4. 环保性能:静电粉末涂料需要符合环保标准,对环境和人体无害。

5. 良好的外观:电磁线作为电力系统的一部分,其外观也需要经过美化处理,因此静电粉末涂料需要具有良好的外观效果。

三、配方设计1. 树脂:作为静电粉末涂料的主要成分,树脂的选择对涂料的性能有着决定性影响。

常用的树脂有环氧树脂、聚酯树脂、聚氨酯树脂等。

环氧树脂具有较好的耐腐蚀性能和耐磨性,聚酯树脂则具有较好的耐候性和外观效果,而聚氨酯树脂则具有较好的弹性和耐冲击性能。

在配方设计时需要根据电磁线的具体使用环境和要求选择合适的树脂。

2. 功能填料:功能填料可以改善静电粉末涂料的性能,使其具有更好的耐磨性、耐酸碱性和耐热性。

常用的功能填料有硅酸盐、氧化铝、滑石粉等。

这些功能填料可以根据具体需求进行配比,以提高涂料的整体性能。

3. 色料:颜色是静电粉末涂料的重要特征,不同的颜色可以满足不同客户的个性化需求。

因此在配方设计中需要根据客户需求选择合适的颜料,并确保颜料具有良好的稳定性和不易褪色的特性。

4. 功能助剂:在配方设计中,还需要考虑添加一些功能助剂来改善静电粉末涂料的性能,常用的功能助剂有抗氧化剂、稳定剂、流平剂、消泡剂等,它们可以提高静电粉末涂料的流平性、降低涂膜表面的缺陷,保证涂膜的整体性能。

静电喷涂线本质化安全设计探析

目前,静电喷涂已逐步取代传统的喷漆、刷漆、浸染等工艺,广泛应用于制造行业中。

但由于各区域、行业、企业的情况各异,普遍存在喷涂线安全设计不足、标准不一、配置不同等问题,使喷涂线成为安全生产重点管控区域及消防安全要害部位。

1静电喷涂设备存在的安全隐患1.1粉末涂料属性易燃粉末涂料大部分是由干性树脂、颜料研磨、筛制而成,属于可燃物,另外颗粒度一般在180~200目之间。

涂装过程中,若粉末回收装置、管道堵塞,易导致回收失效;加料过程中溢粉、外部风压使粉末外漏等,其在受限的粉房空间内,都会形成爆炸性粉尘环境,具有一定爆炸性。

一旦粉尘浓度达到爆炸下限,且遇到以下外部诱因,如:喷涂粉枪与工件距离不足、挂具粉厚超标等,易导致导电不良,产生放电打火,或者金属物品撞击产生火花,都会引起爆炸安全隐患。

1.2易燃易爆环境下形成“电打火”喷涂生产线包含的电气设备较多,一般构成有:喷涂机、回收系统、升降机、悬挂输送链等,电气设备和粉房室,会因以下因素产生的静电堆积,产生失火事故:①线路老化、短路出现电气故障;②设备无接地或接地不良;③粉房内使用铁质工装、操作平台、工具间撞击产生的静电火花;1.3受限空间作业风险如果粉房场地狭小,设备布局拥挤,易形成粉尘超标,若工厂在应对燃爆的预防措施不足,稍有不慎,就会形成重大的安全事故。

此外,在喷涂粉仓内,喷涂过程中,如果粉厚度超标,会造成导电不良,会产生放电打火,人员若未能及时观察到位并及时将设备进行断电、灭火,将在极短时间内造成粉房内设备着火燃烧,发生火灾安全事故。

2 静电喷涂线常规安全设计2.1粉仓防静电打火成套喷涂设备出厂时,会在粉仓的前后斜45度角位置安装一组火焰探测器,用来监控静电打火的情况,以降低粉仓静电打火的风险。

当探测到静电打火产生的火焰时,探测器立即会蜂鸣报警,联动切断喷涂线总电源,使其停止运行。

目前,喷粉火焰探测器已成为设备出厂时的标配。

2.2工作环境通风、恒温、恒湿作业场所中,粉末在易潮湿、高温环境下,均会出现结块、颗粒大,粉渣,会导致喷涂后出现粉痘的质量缺陷,故要求粉房(含粉末存放房)均为恒温、恒湿环境,根据喷涂工艺质量要求,粉房最适宜工作环境为:温度22~26℃,湿度在65~75之间。