口服固体制剂车间设计共5页文档

固体制剂车间设计图纸

固体制剂车间设计图纸概述本文档描述了固体制剂车间的设计图纸,包括整体布局,设备安置以及工作流程。

固体制剂车间是制药企业中非常重要的一部分,它涉及到固体制剂的生产和包装过程。

保证合理的车间设计和设备摆放,可以提高工作效率,减少污染风险,确保制剂质量和员工安全。

整体布局车间平面布局图车间平面布局图车间平面布局图详细说明•主入口:车间的主要入口,由于涉及到原料和成品的进出,所以入口需要安装门禁系统,以确保只有授权人员可以进入车间。

•原料仓库:用于存放固体制剂生产所需的原料,需要满足温度、湿度和洁净度的要求。

原料仓库应位于离车间主入口较远的位置,以减少杂散粉尘进入车间的可能性。

•冷却室:用于冷却制剂,并为后续包装提供条件。

冷却室应设置在离干燥机较远的位置,以避免湿气影响干燥效果。

•干燥室:用于对制剂进行干燥处理,需要满足一定的温度和湿度条件。

干燥室应与冷却室相近,并通过适当的通风设施进行引风和排风。

•混合设备区:用于混合原料和添加剂,以制备固体制剂。

混合设备应质量良好,并符合相关规定。

•压片和包衣设备区:用于片剂的制备,以及对已制备好的片剂进行包衣处理。

该区域应满足洁净度要求,并配备相应的设备和通风系统。

•包装区:用于对制剂进行包装和标识,该区域需要满足洁净度和包装要求,并配备相应的设备和通风系统。

•废品处理区:用于处理制剂生产过程中产生的废品和废水,需要有相应的设备和防护措施,以确保安全和环境保护。

设备安置固体制剂车间中的设备安置需要根据工艺流程和车间布局进行合理规划。

下面是一些常用设备的安置要求和建议。

混合设备•混合设备应安装在混合设备区域,以方便操作和维护。

•混合设备应与原料仓库相连,以方便原料的投入和混合。

•混合设备应具备适当的容量和搅拌能力,以确保均匀混合。

•混合设备应具备自动控制系统,以实现精确的混合过程和可追溯性。

压片机•压片机应安装在压片和包衣设备区域,以方便操作和维护。

•压片机应具备良好的压片效果和稳定的工作性能。

一种多剂型普药固体口服制剂车间设计方案

第47卷第6期2019年3月广 州 化 工Guangzhou Chemical Industry Vol.47No.6 Mar.2019一种多剂型普药固体口服制剂车间设计方案*徐嘉浩,吴俊楠,莫贵友,李冬梅,陈美芳,刘 媛,黄 毅,郑仁林(西南科技大学生命科学与工程学院,四川 绵阳 621010)摘 要:方案是关于12种剂型口服制剂的车间设计㊂根据要求设计并确定工艺流程,根据实际生产药品计算得到的物料衡算㊁热量衡算和主要设备选型结果,对固体口服制剂车间进行设计和布局㊂车间整体设计为 L”型,厂房设计为单层厂房,设计符合GMP等标准要求㊂用于原辅料粉碎㊁制粒㊁干燥㊁塑形㊁检验和内包等区域严格按照D级洁净区的标准进行设计㊂洁净生产区与辅助区用过道隔开,洁净生产区布置满足 一头三尾”的生产理论㊂关键词:普药口服制剂;多剂型;车间设计 中图分类号:TQ460.8 文献标志码:A文章编号:1001-9677(2019)06-0106-03*基金项目:西南科技大学博士基金(13zx7157);西南科技大学高教研究项目(16gjzx16)㊂第一作者:徐嘉浩(1998-),男,在读本科生㊂通讯作者:郑仁林(1978-),男,讲师,主要从事小分子药物设计与合成研究㊂Workshop Design of OSD with Various Dosage Forms*XU Jia-hao,WU Jun-nan,MO Gui-you,LI Dong-mei,CHEN Mei-fang,LIU Yuan,HUANG Yi,ZHENG Ren-lin (School of Life Science and Engineering,Southwest University of Science and Technology,Sichuan Mianyang621010,China)Abstract:The project related to workshop design was used to produce OSD with12kinds of dosage forms.Based on its production processes,the material and energy balance,as well as main equipment selection,the workshop for producing these medicines of various dosage forms was designed.The single plant and L-shaped workshop met the requirement of rationality,GMP,and so on.The clean area was designed in accordance with the D-class standard and was applied to crushing,granulation,drying,shaping,test and inner packing of products.Separated from auxiliary area by setting a corridor,the clean area met the concept of one beginning and three endings.Key words:normal OSD;various dosage forms;workshop design本方案适用于普药口服制剂车间的设计,制剂的类型含片剂㊁胶囊㊁颗粒;内包装方式含双铝㊁铝塑㊁塑料瓶㊁袋装,细分后共12种剂型㊂车间生产量较大,片剂㊁胶囊㊁颗粒生产单位均上亿片/年㊂车间生产过程不使用㊁不产生易燃易爆炸的化学物质,车间生产的火灾危险性分类为丙类,且车间涉及一㊁二期的规划㊁分布实施㊂普药固体口服制剂设计的关键除了车间本身的布置与设计外,还有关键一点是对生产过程中飞尘的控制和处理 即空调㊁负压㊁除尘的设计,本文从解决以上两个关键问题的角度出发㊂普药口服制剂生产的工艺流程相差不大,一般含有粉碎筛分㊁称量配料㊁湿法(或干法)制粒㊁沸腾干燥㊁粉碎过筛㊁总混㊁剂型塑形㊁内包装㊁外包装㊂本方案含有三类剂型的不同内包装方式,其工艺流程见图1㊂设计好工艺流程后,根据实际生产的年产量,生产周期等信息来确定生产制度,并进行普药的物料衡算及能量衡算,确定各生产阶段主要设备的选型和车间大小,从而布置整个车间㊂1 车间设计1.1 车间设计要点本车间为普药固体口服制剂车间,生产三类剂型的普药(片剂㊁胶囊㊁颗粒),虽然不进行原料药的生产和精制,但药品种类多㊁剂型多㊁操作工序多且不同药物的工艺流程错综复杂,所以车间设计必须十分合理,对车间布局有较高要求㊂本次车间设计分为一㊁二期,工厂先建造一期车间,且在建造二期时尽量不影响一期正常运行,一㊁二期共用人物流出入口,一㊁二期公共工程设施功能间合并考虑,一㊁二期相同功能房间尽量接近㊂考虑到管道布置㊁空调系统布置,人物流走向㊁公共功能间靠近设置以及上述的车间设计合理性和一㊁二期问题,一期车间为大 L”型,二期车间为小 L”型,一㊁二期车间整体设计形状为 L”型㊂根据工艺流程特点和生产要求,车间的布局符合 一头三尾”的理论, 一头”即总混和总混以前工段合并考虑; 三尾”即总混后片剂㊁胶囊㊁颗粒分为三条独立生产线㊂厂房设计为单层,单层厂房投资少,利用率高,且一㊁二期能较好衔接,所以选用单层厂房[1]㊂第47卷第6期徐嘉浩,等:一种多剂型普药固体口服制剂车间设计方案107图1 工艺流程Fig.1 Technological process整体车间的南北长96m,东西宽90m,高7.2m,一㊁二期总占地面积为6345m 2,南北方向柱间距为9m㊁6m 和3m,东西方向的柱间距为9m 和6m㊂车间总布置图见图2㊂图2 车间总布置图Fig.2 Overall workshop1.2 车间布局1.2.1 一般生产区布置一般生产区分为两段,一段位于厂房南面辅助区域北面,工段从粉碎筛分至总混,构成 一头三尾”的 一头”;另一段位于整个厂房北面,工段从总混后至片剂㊁胶囊㊁颗粒分别内外包,构成 一头三尾”的 三尾”,这样布局的好处是避免了不同剂型㊁不同普药种类和不同包材生产过程中的交叉混合,使整个工序有序合理地进行㊂一般生产区中大部分区域为洁净区,辅助区域和洁净区之间相隔一条 L”型走廊, 一头”和 三尾”之前也通过一条洁净区内的至西向东的走廊连接,至西向东含原辅料暂存间㊁器具存放清洗间㊁粉碎筛分室㊁称量配料室㊁湿法制粒室㊁干法制粒室㊁总混室,中间站且每个功能室都有除尘室和除尘设备;自南向北含胶囊填充室㊁压片室㊁检片室㊁包衣室㊁凉片室,双铝内包室㊁铝塑内包室㊁瓶装内包室㊁颗粒内包室,内包室以北为非洁净区,含外包室㊂占地面积2421m 2[2]㊂1.2.2 洁净区布置按照新版GMP 标准[3]关于 口服固体制剂粉碎㊁制粒㊁总混㊁塑形㊁内包等生产操作的暴露环境应按照D 级洁净区的要求设置”的要求,洁净区贯彻整个厂房,用于原辅料的粉碎,制粒,塑形㊁检验和内包,并且用于盛装和运输的器具存放间㊁器具清洗间都按照D 级洁净区设置㊂1.2.3 辅助区布置辅助区域位于厂房最南方,包括大厅,第一更衣室㊁换鞋室㊁洗手间㊁办公室㊁控制室㊁冷却水室,纯水室㊁空调室㊁空压室㊁配电室㊁消防室等,空调室放在中间,使通回风管道最短,且这样布置的辅助区的好处是能较好符合一㊁二期公用工程设施功能间合并考虑的要求㊂2 车间人物流流向说明2.1 人流说明一般生产区的人流经大厅㊁厕所㊁换鞋㊁第一更衣室㊁洗手后通过 L”非洁净区走廊进入各自岗位㊂D 级洁净区的人流经大厅㊁厕所㊁换鞋㊁第一更衣室㊁洗手后通过洁净区与非洁净区之间的走廊进入第二更衣室㊁消毒室,进入洁净区㊂出洁净区时,只需要进入前室㊁第二更衣室㊁出洁净区㊂2.2 物流说明物料从原辅料暂存室用料斗运输至各点,运输时需要从前室进,也要从前室出,液体物料经管道运输至各工作点㊂物料进行粉碎筛分后进入称量室,进入制粒沸腾干燥室之前需要换新料斗,制粒干燥后进入总混室,送至中间站进行检查㊂检查完毕后送入压片室或胶囊填充室,再进行包衣检片,然后送至各类内包室,在外包室集中外包,最后从外包室送出生产车间[4]㊂108 广 州 化 工2019年3月3 空调系统的设计与通风管道的布置在口服固体制剂车间设计中有一个非常重要的问题就是除尘问题㊂在固体制剂车间的几乎每一个工段都会产生原料药及辅料形成的粉尘,尤其在粉碎筛分,制粒,压片,胶囊填充等工段中产尘更多,大量的粉尘不仅会极大影响药物的安全性,也会对长时间在车间工作的技术人员身体造成巨大伤害,所以除了在每个功能间设置除尘装置外,还必须保证功能间处于负压状态,从而避免粉尘飞扬,我们主要通过空调系统的设计和管道的布置来解决这个问题㊂3.1 空调系统设计[5]空调系统设计图见图3㊂图3 空调系统设计图Fig.3 Design of air condition system3.2 送风管道布置D 级洁净区功能间送风量Q 计算:Q =S×H×N式中:S 洁净室的面积H 洁净室高度N 洁净室换风次数一般D 级洁净室要求换风次数N =8,计算送风量后,用送风量计算送风管道的参数,设计布置出送风管分布情况㊂本设计送风管道分布见图4㊂图4 车间送风管道布置图Fig.4 Air duct layout4 结 语在当今,制药工业快速发展,为了适应这种高速的发展状态,就不能因循守旧,传统经典的制剂车间设计方案已经不能满足行业的需求,车间设计需要一些新的创意和想法,要能够设计出更合理㊁高效㊁节能㊁环保㊁安全的方案,只有方案更新颖,更合理,生产实践才可能更成功,最后才可能生产出更好的药品㊂参考文献[1] 张绪峤,胡鹤立,宋红丽,等.药物制剂设备与车间工艺计[M].北京:中国医药科技出版社,2000:488-537.[2] 王沛,郑国华,刘永忠,等.制药工程设计[M].北京:人民卫生出版社,2008:30-56.[3] 药品生产质量管理规范(GMP)2010:6-14[S].[4] 吴德荣,石荣华,李冰,等.化工艺设计手册.4版[M].北京:化学工业出版社,2009:8-10.[5] 林俊森.建筑空调节能技术探讨[J].山西建筑,2007,33(20):262-263.。

固体制剂综合车间GMP设计

第一页,共14页。

设计(shèjì)理念

? 一切为了(wèi le)安全,一切为了(wèi GleM)P质量, 要求对固体(gùtǐ)制剂车间进行合理设计。

? 对制剂处方进行分析,查阅相关文献资料,

对工艺流程及车间布置进行合理设计。 ? 我们秉持“药品的质量是设计和制造出来

的,而不是检验出来的”这一理念进行设

压片

配料(pèi liào) 制粒

一步制粒 法

装囊 冲模

空胶 囊

抛光

消毒

冷却

分装 包装 入库

冷却

干燥

包装 材料

消毒

内包 装材

第六页,共14页。

? 物质的质量(zhìliàng)守恒定律是物料衡算的基础,即进入

系统的全部物料(wù liào)必等于离开系统的全部物料(wù li 过程(guòchéng)中的损失量和在系统中的积累量。

? 要求:根据 GMP要求合理设计车间布置 ? 方式:间歇生产 ? 方法:按片剂和胶囊剂的工艺流程进行设

计

第四页,共14页。

工艺(gōngyì)分析

? 由于(湿yó法u制yú()fǎ的zh产ì)物粒具有外形美观、流动性好、耐磨性较强、

压缩成形性好等优点,在医药工业中的应用最为广泛,且布洛 芬处方中原料对湿热不敏感。而 干法制粒 常用于热敏性物料的

第十二页,共14页。

第十三页,共14页。

第十四页,共14页。

31167 111334 1286

515 7714

2572

年损耗量

每班 次损 每班次(bāncì)用耗量量

864 3084

36

15 22

72

第九页,共14页。

62.33

固体制剂综合车间GMP的设计说明书--制药第四组

固体制剂综合车间GMP的设计说明书--制药第四组设计说明书一、概述固体制剂综合车间GMP的设计旨在确保固体制剂的生产环境、设备和人员操作符合良好的制药规范,保证产品的质量和安全性。

本设计说明书针对11制药第四组固体制剂综合车间进行设计,确保车间的功能布局合理、设备符合要求、操作流程合规,并配备必要的水、电、气等基础设施,以满足生产需要。

二、车间布局1.原料药清洁区:用于原辅料的清洁和检测等工作。

应配备洁净工作台、分析仪器、洁净材料等设施,并且能保持十分洁净的工作环境。

2.制剂清洁区:用于药品的制剂工作。

应设置洁净工作台、制剂设备和工具,保持工作区域的清洁和卫生。

3.原料药准备区:用于原辅料的配制和准备工作。

应设置配制设备和容器,并确保操作规范和清洁卫生。

4.制剂准备区:用于药品的制剂和混合工作。

应设置制剂设备和器具,且保持操作规范和清洁环境。

5.包装区:用于药品的包装工作。

应设置包装设备和材料,并保持洁净的操作环境。

6.辅助功能区:用于设备维护、清洗、储存等工作。

应设置设备维修区域、清洗设备和药品储存等设施,并确保操作规范和清洁卫生。

三、设备要求1.各个区域应根据不同的工作需求配备相应的设备。

设备应符合国家和行业标准,具备良好的质量和可靠性。

2.设备应定期进行维护和保养,并建立设备记录和维护记录。

3.重要设备应配备可视化和报警系统,及时发现故障和异常情况,并采取相应的措施。

四、操作规程1.明确各个区域的操作规程,并建立相应的操作手册和操作流程。

2.车间应进行定期培训,确保操作人员理解和遵守操作规程,减少操作错误和不合规行为的发生。

五、基础设施要求1.提供干净、稳定的供应水,确保制药过程所需的水质合适。

2.配备清洁操作所需的消毒药剂和清洗剂。

3.配备适宜的照明设备,确保作业区域有足够的照明。

4.配备适宜的通风设备,确保车间内空气流通,以减少污染和异味。

6.配备先进的环境控制设备,包括温度、湿度和微生物控制等。

固体制剂综合车间

制药工程专业课程设计任务书设计题目:固体制剂综合车间GMP设计(片剂4亿片/年,胶囊剂2亿粒/年,颗粒剂1000万袋/年)一、找确定的药物配方,设计××药物的口服固体制剂综合车间(年产片剂4亿片/年,胶囊剂2亿粒/年,颗粒剂1000万袋/年)设计内容和要求:1、参考已有流程,确定车间工艺流程及净化区域划分;2、物料衡算、设备选型(按单班考虑、胶囊重按0.3g/粒计,片重按0.4g/片计,颗粒剂按2g/袋计;要求有多种制粒方式、高效沸腾干燥、铝塑包装);3、进行车间布置分析,按GMP规范要求设计车间平面布置;4、编写设计说明书,采用AutoCAD绘制工艺流程图、车间平面布置图。

设计成果:1、设计说明书一份,包括工艺概述、工艺流程及净化区域划分说明、物料衡算、工艺设备选型说明、工艺主要设备一览表、车间工艺平面布置说明、车间技术要求。

2、工艺平面布置图一套(1:100);3、工艺管道流程图。

目录1 绪论 (1)1.1设计思想 (1)1.2洁净区间说明 (2)2 正文 (2)2.1 车间设计概述 (2)2.1.1 固体制剂综合车间 (2)2.1.2 设计目的 (2)2.1.3 设计依据 (2)2.1.4设计原则 (2)2.2 生产规模和包装形式 (3)2.2.1生产规模 (3)2.2.2包装形式 (3)2.3生产制度 (3)2.4 生产工序 (3)2.5 物料衡算 (5)2.5.1 片剂 (6)2.5.2 胶囊剂 (8)2.5.3颗粒剂 (9)2.6 生产设备选型 (12)2.6.1 生产设备选型说明 (12)2.6.2 主要生产设备选型 (13)2.6.3 设备表汇总 (24)2.7 主要设备介绍 (25)2.7.1 高效沸腾干燥器 (25)2.7.2 V型混合机 (27)2.7.3 三维运动混合机 (29)2.7.4 摇摆颗粒机 (31)2.7.5 一步制粒机 (32)2.7.6 髙效包衣机 (34)2.8 车间工业平面布置说明 (35)2.8.1 车间布置 (36)2.8.2 人物流通道布置 (36)2.8.3 生产线安排 (36)2.8.4 生产设备布局 (37)2.8.5 中间站的布置 (37)2.8.6 参观走廊的设置 (37)2.8.7 物料净化 (37)2.8.8 人员净化 (38)2.8.9 固体制剂车间产尘,散热,散湿,臭味的处理 (38)2.8.10 洁净工作服的处理 (38)2.8.11 备料室的设置 (39)2.8.12 称量室 (39)2.8.13 除尘及前室 (39)2.8.14 囊壳储存 (39)2.8.15 容器具的清洗 (39)2.8.16防爆 (40)2.8.17 安全门的设置 (40)2.8.18 仓库 (40)2.8.19 其他设计说明 (40)2.9 固体制剂车间技术要求 (40)1 绪论1.1 设计思想接到任务,我们首先要理解何谓综合车间,在对综合车间有了一定的理解后,知道固体制剂有一定的共性,而我们就从这共性开始着手:在整粒之前三个固体制剂的原辅料都在共同的工艺过程中完成,然后再分为三条线:片剂的合成工艺为:原辅料—外清—暂存—粉碎、过筛—称配—混合、制粒—干燥—颗粒中转—压片—包衣—晾干、检片—内包--外包—成品;胶囊剂的合成工艺为:原辅料—外清—暂存—粉碎、过筛—称配—混合、制粒—干燥—颗粒中转—胶囊填充—胶囊抛光—内包—外包—成品入库;颗粒剂的合成工艺为:原辅料—外清—暂存—粉碎、过筛—称配—混合、制粒—干燥—颗粒中转—颗粒包装—外包—成品入库。

口服液车间平面布局图

口服液车间平面布局图一、引言口服液车间是生产口服液产品的重要生产区域,合理的平面布局能够提高生产效率、确保生产质量和安全。

本文旨在详细描述口服液车间的平面布局图,包括车间内各个区域的位置、设备摆放、人员流动等方面的要求。

二、车间总体布局1. 车间总体布局示意图(在此处插入车间总体布局示意图)2. 车间总体布局说明(在此处描述车间总体布局的各个区域)三、关键区域布局1. 原料准备区(在此处描述原料准备区的位置、设备摆放、工作流程等要求)2. 混合区(在此处描述混合区的位置、设备摆放、工作流程等要求)3. 过滤区(在此处描述过滤区的位置、设备摆放、工作流程等要求)4. 灌装区(在此处描述灌装区的位置、设备摆放、工作流程等要求)5. 包装区(在此处描述包装区的位置、设备摆放、工作流程等要求)四、人员流动与安全考虑1. 人员流动路径规划(在此处描述人员从进入车间到离开车间的流动路径,包括进入车间的通道、各个区域之间的连接通道等)2. 安全设施布置(在此处描述车间内的安全设施,如应急疏散通道、紧急停车按钮、消防设备等)3. 人员防护要求(在此处描述人员在车间内的防护要求,如穿戴防护服、佩戴安全帽、戴口罩等)五、环境控制1. 温湿度要求(在此处描述车间内的温湿度要求,以确保产品质量和操作人员的舒适度)2. 空气洁净度要求(在此处描述车间内的空气洁净度要求,以确保产品质量)3. 噪音控制(在此处描述车间内的噪音控制措施,以确保操作人员的健康)六、设备摆放要求1. 设备间距离(在此处描述设备之间的距离要求,以确保设备的正常运行和维护)2. 设备通道要求(在此处描述设备之间的通道要求,以确保设备的正常维护和人员的安全流动)3. 设备标识(在此处描述设备的标识要求,以便操作人员能够清晰辨认设备)七、总结本文详细描述了口服液车间的平面布局要求,包括车间总体布局、关键区域布局、人员流动与安全考虑、环境控制和设备摆放要求等方面。

(整理)口服固体制剂车间设计

口服固体制剂车间设计口服固体制剂车间GMP设计原则固体制剂车间GMP设计原则及技术要求工艺设计在固体制剂车间设计中起到核心作用,直接关系到药品生产企业的GMP验证和认证。

应遵循以下设计原则和技术要求。

1、根据GMP及其《洁净厂房设计规范》(GB 50073—2001)和国家关于建筑、消防、环保、能源等方面的规范设计。

2、固体制剂车间在厂区中布置应合理,应使车间人流、物流出人口尽量与厂区人流、物流道路相吻合,交通运输方便。

由于固体制剂发尘量较大其总图位置应不影响洁净级别较高的生产车间如大输液车间等。

在生产过程中产生的容易污染环境的废弃物的专用出口,避免对原辅料和内包材造成污染。

3、若无特殊要求,生产内别为丙类,耐火等级二级。

洁净度300000级、温度18℃~26℃、相对湿度45℅~65℅。

4、充分利用建设单位现有的技术、装备、场地、设施。

要根据生产和投资规模合理选用生产工艺设备,提高产品质量和生产效率。

设备布置便于操作,辅助区布置适宜。

为避免外来因素对药品产生污染,洁净生产区只设置与生产有关的设备、设施和物料存放间。

空压站、除尘间、空调系统、配电等公用辅助设施,均应布置在一般生产区。

5、粉碎机、旋振筛、整粒机、压片机、混合制粒机需设置除尘装置。

热风循环烘箱、高效包衣机的配液需排热排湿。

各工具清洗间墙壁、地面、吊顶要求防霉且耐清洗。

相关工序的特殊要求(见图 A B)备料室的设置综合固体制剂车间原辅料的处理量大,应设置备料室,并布置在仓库附近,便于实现定额定量、加工和称量的集中管理。

生产区用料时由专人登记发放,司确保原辅料领用。

车间与仓库在一起,可减少或避免人员的误操作所造成的损失。

仓库布置了备料中心,原辅料在此备料,直接供车间使用。

车间内不必再考虑备料工序,可减少生产中的交叉污染。

固体制剂车间产尘的处理固体制剂车间特点是产尘的工序多,班次不一。

发尘量大的粉碎、过筛、制粒、干燥、整粒、总混、压片、充填等岗位,需设计必要的捕尘、除尘装置(见左图)产尘室内同时设置回风及排风,排风系统均与相应的送风系统连锁,即排风系统只有在迭风系统运行后才能开启,避免不正确的操作,以保证洁净区相对室外正压(见图)。

固体制剂综合车间设计

固体制剂综合车间设计1. 引言固体制剂指的是以固态形式制备的药物,如片剂、胶囊、颗粒等。

综合车间是指同时进行多种固体制剂生产的工作场所。

该文档旨在设计一个高效、安全、符合GMP要求的固体制剂综合车间。

2. 设计目标我们的设计目标是创建一个满足以下标准的固体制剂综合车间:•符合GMP要求:确保生产过程的合规性和药品质量的稳定性。

•高效生产:提高制剂生产的产能和效率。

•人员安全:确保员工在车间内的安全,并最小化事故风险。

3. 车间布局设计3.1 主要区域划分固体制剂综合车间的主要区域应分为以下几个区域:•原料区:存放和配制制剂所需的原材料和辅料,可以分成不同的区域存放不同类别的原料。

•加工区:包括制剂加工设备和相关设施,如混合机、研磨机等。

•包装区:用于将加工好的制剂进行包装和精细加工,如包装机、分装机等。

•清洁区:存放清洁工具和药品包装材料,并进行日常清洁和消毒。

3.2 流程优化在车间布局设计中,应优化制剂生产的流程,以提高生产效率。

例如,原料区和加工区之间的距离应尽量缩短,以减少物料和设备的运输时间。

同时,包装区应紧邻加工区,便于及时将制剂进行包装。

3.3 空间规划在车间布局设计中,应合理规划空间,以实现生产流程的顺畅进行。

例如,每个区域应具备足够的空间容纳所需的设备和物料,并保持良好的通行能力。

此外,应考虑到员工的工作空间和安全通道,并合理安排紧急出口和灭火设备。

3.4 温湿度控制固体制剂的生产过程对温湿度有一定的要求。

在车间布局设计中,应考虑引入温湿度控制系统,以确保制剂生产过程中的温度和湿度符合要求。

此外,还需要合适的通风设备来保持车间的空气质量。

4. 设备选择与布置4.1 设备选择在固体制剂综合车间中,应选择合适的设备来满足生产需求。

例如,制剂加工设备可以选择适合不同制剂形式的混合机、研磨机等。

包装区的设备可以选择自动化程度较高的包装机、分装机等。

4.2 设备布置设备的布置应考虑到车间的安全和生产效率。

固体制剂工艺设计举例资料

它的前室保持 10Pa的相对负压。

第四页,共22页。

图3-90 压片间和胶囊(jiāo nánɡ)充填间与其前室压差

第五页,共22页。

3.固体制剂车间排热、排湿及臭味(chòu wèi)的的处理

? 配浆、容器(róngqì)具清洗间;

? (8)充分利用建设单位现有的技术、装备、场地、设 施。

第九页,共22页。

、物料(wù liào)衡算及设备选型。

? 例一:年产 2亿片片剂(piànGMjìP)设车计间(shèjì)

? (1)确定工作制度

? 年工作日: 250 天

? 每日工作班次 :片剂 1班/天

? 工作时间: 8小时/班

( 2 )物料衡算:

111 除湿机 ZHS-15D 1150X900X2050

112 铝塑包 装机

113 灭菌消 毒锅

DPH-250

NF-III

2000X900X1400 1150X850X1100

单机 电量

生产

2.2Kw 3 5.5万片 /h

2.2Kw 1 150kg

10Kw 1 150Kg/ 批

19Kw 1 3.5Kw 2 9万片 /h

洁净区洁净 级别D级,温度 18-260C,相对湿度 45-65% 。

3. 洁净区 设紫外灯,内设置火灾报警系统及应急照明设施。

4.粉碎机、旋振筛、整粒机、压片机、混和制粒机需设置 除尘

装置。热风循环烘箱、高效包衣机的配液需 排热排湿 。

5. 各工具清洗间墙壁、地面、吊顶要求 防霉且耐清洗 。

6. 内包至外包的传递窗为落地式。其尺寸为 1500X1000X800mm ,

固体制剂综合车间

制药工程专业课程设计任务书设计题目:固体制剂综合车间GMP设计(片剂4亿片/年,胶囊剂2亿粒/年,颗粒剂1000万袋/年)一、找确定的药物配方,设计××药物的口服固体制剂综合车间(年产片剂4亿片/年,胶囊剂2亿粒/年,颗粒剂1000万袋/年)设计内容和要求:1、参考已有流程,确定车间工艺流程及净化区域划分;2、物料衡算、设备选型(按单班考虑、胶囊重按0.3g/粒计,片重按0.4g/片计,颗粒剂按2g/袋计;要求有多种制粒方式、高效沸腾干燥、铝塑包装);3、进行车间布置分析,按GMP规范要求设计车间平面布置;4、编写设计说明书,采用AutoCAD绘制工艺流程图、车间平面布置图。

设计成果:1、设计说明书一份,包括工艺概述、工艺流程及净化区域划分说明、物料衡算、工艺设备选型说明、工艺主要设备一览表、车间工艺平面布置说明、车间技术要求。

2、工艺平面布置图一套(1:100);3、工艺管道流程图。

目录1 绪论 (1)1.1设计思想 (1)1.2洁净区间说明 (2)2 正文 (2)2.1 车间设计概述 (2)2.1.1 固体制剂综合车间 (2)2.1.2 设计目的 (2)2.1.3 设计依据 (2)2.1.4设计原则 (2)2.2 生产规模和包装形式 (3)2.2.1生产规模 (3)2.2.2包装形式 (3)2.3生产制度 (3)2.4 生产工序 (3)2.5 物料衡算 (5)2.5.1 片剂 (6)2.5.2 胶囊剂 (8)2.5.3颗粒剂 (9)2.6 生产设备选型 (12)2.6.1 生产设备选型说明 (12)2.6.2 主要生产设备选型 (13)2.6.3 设备表汇总 (24)2.7 主要设备介绍 (25)2.7.1 高效沸腾干燥器 (25)2.7.2 V型混合机 (27)2.7.3 三维运动混合机 (29)2.7.4 摇摆颗粒机 (31)2.7.5 一步制粒机 (32)2.7.6 髙效包衣机 (34)2.8 车间工业平面布置说明 (35)2.8.1 车间布置 (36)2.8.2 人物流通道布置 (36)2.8.3 生产线安排 (36)2.8.4 生产设备布局 (37)2.8.5 中间站的布置 (37)2.8.6 参观走廊的设置 (37)2.8.7 物料净化 (37)2.8.8 人员净化 (38)2.8.9 固体制剂车间产尘,散热,散湿,臭味的处理 (38)2.8.10 洁净工作服的处理 (38)2.8.11 备料室的设置 (39)2.8.12 称量室 (39)2.8.13 除尘及前室 (39)2.8.14 囊壳储存 (39)2.8.15 容器具的清洗 (39)2.8.16防爆 (40)2.8.17 安全门的设置 (40)2.8.18 仓库 (40)2.8.19 其他设计说明 (40)2.9 固体制剂车间技术要求 (40)1 绪论1.1 设计思想接到任务,我们首先要理解何谓综合车间,在对综合车间有了一定的理解后,知道固体制剂有一定的共性,而我们就从这共性开始着手:在整粒之前三个固体制剂的原辅料都在共同的工艺过程中完成,然后再分为三条线:片剂的合成工艺为:原辅料—外清—暂存—粉碎、过筛—称配—混合、制粒—干燥—颗粒中转—压片—包衣—晾干、检片—内包--外包—成品;胶囊剂的合成工艺为:原辅料—外清—暂存—粉碎、过筛—称配—混合、制粒—干燥—颗粒中转—胶囊填充—胶囊抛光—内包—外包—成品入库;颗粒剂的合成工艺为:原辅料—外清—暂存—粉碎、过筛—称配—混合、制粒—干燥—颗粒中转—颗粒包装—外包—成品入库。

口服固体制剂车间的空调系统设计

口服固体制剂车间的空调系统设计胡晓磊【摘要】There are two common requirement in HVAC design of OSD plant: Switching to low air volume mode off work; providing low humidity air in operation room. The VAV keeps air flow during mode switching; make sure no air flow re-versal between adjacent rooms. The dehumidification technical of the fresh air should be chosen carefully, which should be suitable for the project situation and meet energy saving requirement. The HVAC design should not only meet GMP and pro-cess requirement, but also decrease the energy cost.%口服固体制剂项目往往会有两个要求:在下班时切换到低风量的夜间模式;房间要求维持在低湿度。

通过使用快速反应的变风量阀可以保证在切换到夜间模式时,相邻房间的压差不会发生逆转。

通过对各种除湿方式进行比较,根据项目的情况可以选择出最节能的新风处理方式。

空调系统的设计在满足GMP和工艺要求的前提下,可以尽量降低能耗。

【期刊名称】《发电技术》【年(卷),期】2016(037)004【总页数】5页(P78-82)【关键词】口服固体制剂车间;压力控制;变风量阀;除湿【作者】胡晓磊【作者单位】东华大学暖通空调与能源工程系,上海201620【正文语种】中文【中图分类】TU831在某口服固体制剂(OSD)车间项目中,其空调系统有两个比较重要的要求:空调需要进行工作模式及值班模式切换;生产工艺要求车间环境湿度较低。

固体制剂设计实例

固体制剂设计实例片剂车间设计举例片剂车间工艺布置图(见图)所示该车间生产类别为丙类,耐火等级为二级构形式为单层框架,层高为5,10m;洁净控制区设吊顶;吊顶高度为2.70m;车间内的人员和物料通过各自的专用通道进入洁净区,人流和物流无交叉。

整个车间主要出入口分三处,一处是人流出人口,即人员由门厅经过更衣进入车间,再经过洗手、更洁净衣进入洁净生产区、手消毒;一处是原辅料人口,即原辅料经过脱外包由传递窗送入;另一处为成品出口。

车间内部布置主要有湿法混合制粒、烘箱烘干、压片、高效包衣、铝塑内包等工序。

胶囊车间设计举例胶囊车间工艺布置图(见图)所示。

胶囊车间工艺布置图,该车间生产类别为丙类,耐火等级为二级。

层高为5.10m;洁净控制区设吊顶,吊顶高度为2.70m;一步制粒间局部抬高至3.5m。

洁净级别为30万级。

车间内人流和物流分开,人员和物料通过各自的专用通道并经过一定的净化措施进入洁净区。

进出车间主要分三处,一处是人流出入口,即人员更衣、洗手、更洁净衣、手消毒进入洁净生产区;一处是原辅料人口,即原辅料经过脱外包外清由传递窗送人;另一处为成品出口。

车间内部布置主要设置集混合制粒干燥为一体的一步制粒机、全自动胶囊充填机、铝塑内包等工序。

制剂综合车间设计1、综合车间图(见图)2、由于片剂、胶囊剂、颗粒剂的生产前段工序一样,如混合、制粒、于燥和整粒等,因此将片剂、胶囊剂、颗粒剂生产线布置在同一洁净区内,这样可提高设备的使用率,减少洁净区面积,从而节约建设资金。

在同一洁净区内布置片剂、胶囊剂、颗粒剂三条生产线,在平面布置时尽可能按生产工段分块布置,如将造粒工段(混合制粒、干燥和整粒总混)、胶囊工段(胶囊充填、抛光选囊)、片剂工段(压片、包衣)和内包装等各自相对集中布置,这样可减少各工段的相互干扰,同时也有利于空调净化系统合理布置。

中间站的布置洁净区内设置了与生产规模相适应的原辅料、半成品存放区,如颗粒中间站、胶囊间和素片中转间等,有利于减少人为差错,防止生产中混药。

二零二零年固体制剂综合车间GMP设计(DOC46页)word可直接编辑

广西科技大学生物与化学工程学院“固体制剂综合车间GMP设计”课程设计说明书题目:固体制剂综合车间GMP设计指导教师:廖兰组别:第三组小组成员及学号:韦炳生(201300607015)徐孔兰(201300607016)吴俊良(201300607017)覃桂芳(201300607018)梁翠娟(201300607019)梁晓斌(201300607020)日期:2016年11月22日制药工艺学课程设计任务书(第三组)设计题目固体制剂综合车间GMP设计(片剂5亿片/年,胶囊剂5亿粒/年)一、设计内容和要求1.确定工艺流程及净化区域划分。

2. 每位组员详细叙述一个固体制剂工艺设备的工作原理、结构组成及关于此设备国内外的现状、研究前沿。

3. 物料衡算、设备选型。

计算基础数据。

年工作日:250天。

生产班别:2班生产,每班8h,班有效工作时间6~7h。

生产方式:间歇生产。

假设片剂平均片重为0.3g/片,胶囊平均粒重为0.3g/粒;要求生产工艺流程中有两种或三种制粒方式,包装方式有铝塑包装和瓶装两种方式。

(其它未给出的工艺参数,请参考文献自定)4. 紧扣GMP规范要求设计车间工艺平面布置图。

5. 编写设计说明书。

二、设计成果1.设计说明书一份,包括工艺概述、工艺流程示意图、物料衡算、工艺设备选型说明、主要设备一览表、车间工艺平面布置说明、车间技术要求、工艺流程及净化区域划分说明;每位学生的设备详细综述。

2.车间平面布置图一张(1:100)(A1,CAD制图)。

(注:加粗部分每位学生单独完成上交,其余部分以小组为单位上交)目录目录 (3)1.布洛芬简介 (5)2.性质与产品概况 (6)2.1布洛芬胶囊的作用与特点 (6)2.1.1胶囊剂的作用 (6)2.1.2胶囊剂的特点 (6)2.1.3胶囊剂产品概况 (6)2.2布洛芬片剂 (7)3.原辅料及质量要求 (9)3.1 制备 (9)3.1.1处方 (9)3.1.2制法 (9)3.3.3处方分析 (10)3.2辅料的选用原则 (10)3.3产品的质量标准 (10)3.4工艺路线流程 (12)3.4.1胶囊工艺路线流程 (12)3.4.2片剂工艺路线流程 (13)4.工艺路线的设计 (14)4.1制备流程 (14)4.1.1粉碎 (14)4.1.2筛分 (14)4.1.3混合 (14)4.1.4制粒 (14)4.1.5干燥 (15)4.1.6整粒,总混 (15)4.1.7填充、压片 (15)4.1.8包装 (15)5.物料衡算 (17)5.1物料衡算基础 (17)5.2物料衡算条件 (17)5.3原辅料物料衡算 (17)6.工艺的设备选型及说明 (21)6.1工艺设备设计与选型的步骤 (21)6.1.1工艺设备设计与选型概述 (21)6.1.2工艺设备设计与选型的任务 (21)6.1.3工艺设备设计与选型的原则 (21)6.1.4主要设备选型与计算 (22)6.2粉碎筛分混合设备 (22)①.粉碎设备 (22)②.筛分设备 (22)③.混合机 (23)6.3制粒设备 (24)6.4干燥设备 (25)6.5整粒设备 (25)6.6填充、压片设备 (26)6.7.1片剂压片 (26)6.7.2胶囊填充 (28)6.7抛光机、包衣机 (30)6.7.1抛光机 (30)6.7.2包衣机 (30)6.8除湿机 (31)6.9全自动装瓶机 (32)6.10 除尘机 (33)6.11设备一览表 (35)7.胶囊剂的质量检查 (43)7.1胶囊剂制备过程中容易出现的质量问题 (43)7.2囊剂的质量评定 (43)7.3包装 (29)7.3.1包装定义 (29)7.3.2铝塑包装机械 (29)8.验证说明与实施 ............................................................................... 错误!未定义书签。

口服液制剂车间设计示例

常用设备

要求:

1、不锈钢制成 2、有夹层(加热 或冷却) 3、有搅拌器

配液罐

配液罐

送瓶

灌药

送盖

封口

口服溶液剂灌装轧盖机

口服液生产联动线

洗瓶机

贴标签机

灭菌干燥设备

灌装轧盖机

一般生产区

C或D级洁净区

口服液洗烘灌轧联动机组由超声波清洗机、杀菌干燥机、口服 液灌轧机组成,可完成超声波清洗、冲水、冲气、烘干消毒、

车间平面布置

一层

书后附图13-2

The End

谢谢您的聆听!

期待您的指正!

灌装、轧盖、计数等工序,主要用于口服液及其它小剂量溶液 的联动生产。并可配以贴标机组成理想的生产线。

车间走廊

口服液流水线

五、在综合制剂车间中的平面布置

• 10mL玻璃瓶口服液的生产布置在综合制剂车间 厂房的一层,

• 而将运输量较小的中药外洗剂、普通固体制剂 及预留车间的生产布置在厂房的二层。

四、根据产量选择生产线和设备

• 1、洗灌封生产线 • 需新建产量为6000万支/年的2条玻璃瓶口服液

生产线,年工作日250天,每日2班,每条线班 产量为6万支,班有效工作时间为6h,需要的小 时产量为1万支。拟选用产量为万支/h的洗灌封 生产线,可满足生产需要。

• 2、配料罐

• 班配料量为104x10x10-3是安全系数),每班 配料2批,批配料量为648L,装料系数取,配 料罐溶剂为648/0.85 约为762L

口服液制剂车间设计示例

• 一、设计任务 • 二、生产工艺选择和工艺流程设计 • 三、物料衡算和能量衡算 • 四、设备选型 • 五、车间平面布置

注射剂--口服固体制剂---生产车间工程设计【范本模板】

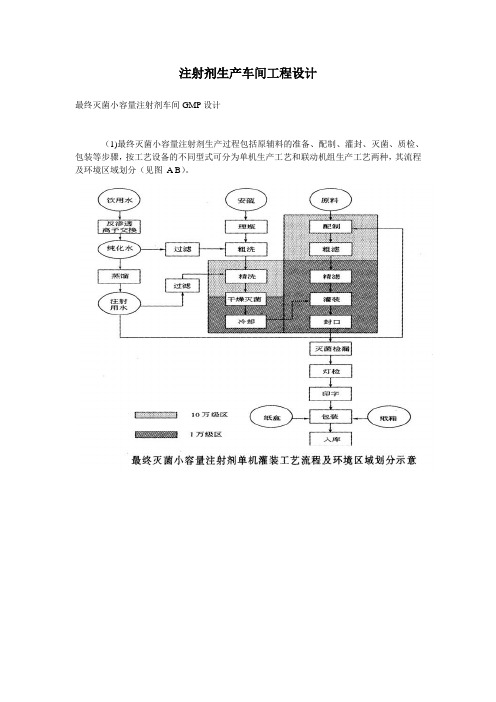

注射剂生产车间工程设计最终灭菌小容量注射剂车间GMP设计(1)最终灭菌小容量注射剂生产过程包括原辅料的准备、配制、灌封、灭菌、质检、包装等步骤,按工艺设备的不同型式可分为单机生产工艺和联动机组生产工艺两种,其流程及环境区域划分(见图A B)。

关于水针各单机设备和联动机组设备的具体内容详见前。

(2)按照GMP的规定最终灭菌小容量注射剂生产环境分为三个区域:一般生产区、10万级洁净区、1万级洁净区。

一般生产区包括安瓿外清处理、半成品的灭菌检漏、异物检查、印包等;10万级洁净区包括物料称量、浓配、质检、安瓿的洗烘、工作服的洗涤等;1万级洁净区包括稀配、灌封,且灌封机自带局部100级层流。

洁净级别高的区域相对于洁净级别低的区域要保持5~10Pa的正压差.如工艺无特殊要求,一般洁净区温度为18~26℃,相对湿度为45%~65%。

各工序需安装紫外线灯。

(3)车间设计要贯彻人、物流分开的原则。

人员在进入各个级别的生产车间时,要先更衣,不同级别的生产区需有相应级别的更衣净化措施。

生产区要严格按照生产工艺流程布置,各个级别相同的生产区相对集中,洁净级别不同的房间相互联系中设立传递窗或缓冲间,使物料传递路线尽量短捷、顺畅.物流路线的一条线是原辅料,物料经过外清处理,进行浓配、稀配;另一条线是安瓿瓶,安瓿经过外清处理后,进入洗灌封联动线清洗、烘干.两条线汇聚于灌封工序。

灌封后的安瓿再经过灭菌、检漏、擦瓶、异物检查,最后外包成整个生产过程。

具体进出水针车间的人流、物流路线(见图)所示。

(4)辅助用房的合理设置是制剂车间GMP没计的一个重要环节。

厂房内设置与生产规模相适应的原、辅材料,半成品、成品存放区域,且尽可能靠近与其联系的生产区域,减少运输过程中的混杂与污染。

存放区域内应安排待验区、合格品区和不合格品区;贮料称量室,并且要有利于包括空调风管在内的公用管线的布置。

(5)水针生产车间内地面一般做耐清洗的环氧自流坪地面,隔墙采用轻质彩钢板,墙与墙、墙与地面、墙与吊顶之间接缝处采用圆弧角处理,不得留有死角。

注射剂口服固体制剂生产车间工程设计

注射剂口服固体制剂生产车间工程设计生产车间工程设计是指根据医药生产企业的生产需求和规模,对注射剂和口服固体制剂的生产车间进行设计和规划,确保生产过程安全高效、符合药品生产质量管理要求。

下面将对注射剂和口服固体制剂的生产车间工程设计进行详细介绍。

注射剂是一种通过注射途径给药的制剂,分为大容量注射剂和小容量注射剂。

注射剂的生产车间工程设计需要考虑以下几个方面。

首先,注射剂生产车间的设计要符合药品生产质量管理的要求,包括GMP管理规范和相关法规要求。

生产车间的布局应科学合理,满足无菌化要求和操作流程规范。

车间内应具备洁净等级达到一定要求的空气净化设备,如洁净工作台、洁净室和洁净过滤器等,以确保无菌生产环境。

其次,生产车间的设计要考虑人员流动和物料流动的合理性,保证生产操作的顺畅和生产过程的连续性。

车间内应设立合理的人员通行通道和物料输送通道,保证人员和物料的交叉污染最小化。

同时,对于有毒、易燃、易爆等特殊药品,应根据相应的安全指标设置专门的保护设备和通风系统,以确保生产过程的安全性。

此外,生产车间的设备选型和布局也是生产车间工程设计的重要内容。

注射剂生产需要一系列生产设备,如清洗消毒设备、灭菌设备、配液设备、灌装设备等。

这些设备应根据生产工艺和工作条件进行合理选择,并合理布局,使其能够满足生产需求和操作要求。

同时,设备的维护和保养也是生产车间工程设计的重点内容之一,要保证设备的正常运行和有效使用寿命。

对于口服固体制剂的生产车间工程设计也有类似的要求。

口服固体制剂生产车间不需要无菌条件,但同样需要考虑GMP管理规范和相关法规要求。

车间内应设置洁净工作台、清洁区和污染区,以确保制剂过程的卫生和安全。

对于涉及到粉剂的制剂,应设置粉尘防护措施,减少粉尘的扩散和污染。

此外,生产车间的环境温度、湿度和空气流通情况也需要进行合理设计和控制。

环境温度和湿度对于药品生产有一定的影响,应根据生产工艺和药品特性进行相应的温湿度控制。

口服固体制剂车间设计

口服固体制剂车间设计口服固体制剂车间设计口服固体制剂车间设计口服固体制剂车间GMP设计原则固体制剂车间GMP设计原则及技术要求工艺设计在固体制剂车间设计中起到核心作用,直接关系到药品生产企业的GMP 验证和认证。

应遵循以下设计原则和技术要求。

1、根据GMP及其《洁净厂房设计规范》(GB5007320__)和国家关于建筑、消防、环保、能源等方面的规范设计。

2、固体制剂车间在厂区中布置应合理,应使车间人流、物流出人口尽量与厂区人流、物流道路相吻合,交通运输方便。

由于固体制剂发尘量较大其总图位置应不影响洁净级别较高的生产车间如大输液车间等。

在生产过程中产生的容易污染环境的废弃物的专用出口,避免对原辅料和内包材造成污染。

3、若无特殊要求,生产内别为丙类,耐火等级二级。

洁净度300000级、温度18℃~26℃、相对湿度45~65。

4、充分利用建设单位现有的技术、装备、场地、设施。

要根据生产和投资规模合理选用生产工艺设备,提高产品质量和生产效率。

设备布置便于操作,辅助区布置适宜。

为避免外来因素对药品产生污染,洁净生产区只设置与生产有关的设备、设施和物料存放间。

空压站、除尘间、空调系统、配电等公用辅助设施,均应布置在一般生产区。

5、粉碎机、旋振筛、整粒机、压片机、混合制粒机需设置除尘装置。

热风循环烘箱、高效包衣机的配液需排热排湿。

各工具清洗间墙壁、地面、吊顶要求防霉且耐清洗。

相关工序的特殊要求(见图AB)备料室的设置综合固体制剂车间原辅料的处理量大,应设置备料室,并布置在仓库附近,便于实现定额定量、加工和称量的集中管理。

生产区用料时由专人登记发放,司确保原辅料领用。

车间与仓库在一起,可减少或避免人员的误操作所造成的损失。

仓库布置了备料中心,原辅料在此备料,直接供车间使用。

车间内不必再考虑备料工序,可减少生产中的交叉污染。

固体制剂车间产尘的处理固体制剂车间特点是产尘的工序多,班次不一。

发尘量大的粉碎、过筛、制粒、干燥、整粒、总混、压片、充填等岗位,需设计必要的捕尘、除尘装置(见左图)产尘室内同时设置回风及排风,排风系统均与相应的送风系统连锁,即排风系统只有在迭风系统运行后才能开启,避免不正确的操作,以保证洁净区相对室外正压(见图)。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

口服固体制剂车间设计

口服固体制剂车间GMP设计原则

固体制剂车间GMP设计原则及技术要求工艺设计在固体制剂车间设计中起到核心作用,直接关系到药品生产企业的GMP验证和认证。

应遵循以下设计原则和技术要求。

1、根据GMP及其《洁净厂房设计规范》 (GB 50073—2001)和国家关于建筑、消防、环保、能源等方面的规范设计。

2、固体制剂车间在厂区中布置应合理,应使车间人流、物流出人口尽量与厂区人流、物流道路相吻合,交通运输方便。

由于固体制剂发尘量较大其总图位置应不影响洁净级别较高的生产车间如大输液车间等。

在生产过程中产生的容易污染环境的废弃物的专用出口,避免对原辅料和内包材造成污染。

3、若无特殊要求,生产内别为丙类,耐火等级二级。

洁净度300000级、温度18℃~26℃、相对湿度45℅~65℅。

4、充分利用建设单位现有的技术、装备、场地、设施。

要根据生产和投资规模合理选用生产工艺设备,提高产品质量和生产效率。

设备布置便于操作,辅助区布置适宜。

为避免外来因素对药品产生污染,洁净生产区只设置与生产有关的设备、设施和物料存放间。

空压站、除尘间、空调系统、配电等公用辅助设施,均应布置在一般生产区。

5、粉碎机、旋振筛、整粒机、压片机、混合制粒机需设置除尘装置。

热风循环烘箱、高效包衣机的配液需排热排湿。

各工具清洗间墙壁、地面、吊顶要求防霉且耐清洗。

相关工序的特殊要求(见图 A B)

备料室的设置

综合固体制剂车间原辅料的处理量大,应设置备料室,并布置在仓库

附近,便于实现定额定量、加工和称

量的集中管理。

生产区用料时由专人

登记发放,司确保原辅料领用。

车间

与仓库在一起,可减少或避免人员的

误操作所造成的损失。

仓库布置了备

料中心,原辅料在此备料,直接供车

间使用。

车间内不必再考虑备料工序,可减少生产中的交叉污染。

固体制剂车间产尘的处理

固体制剂车间特点是产尘的工序多,班次不一。

发尘量大的粉碎、过筛、制粒、干燥、整粒、总混、压片、充填等岗位,需设计必要的捕尘、除尘装置(见左图)

产尘室内同时设置回风及排风,排风系统均与相应的送风系统连锁,即排风系统只有在迭风系统运行后才能开启,避免不正确的操作,以保证洁净区相对室外正压(见图)。

工序产尘时开除尘器,关闭回风;不产尘时开回风,关闭排风。

固体制剂车间排热、排湿及臭味的处理

配浆、容器具清洗等散热、散湿量大的岗位,除设计排湿装置外,也可设置前室,避免由于散湿和散热量大而影响相邻洁净室的操作和环境空调参数。

烘房是产湿、产热较大的工序,如果将烘房排气先排至操作室内再排至室外,则会影响工作室的温湿度。

将烘房室排风系统与烘箱排气系统相连,并设置三通管道阀门,阀门的开关与烘箱的排湿连锁,即排湿阀开时,排风口关。

此时烘房的湿热排风不会影响烘房工作室的温度和气流组织。

胶囊壳易吸潮,吸潮后易粘连,无法使用,贮存温度应在18~24℃,相对湿度45%一65%,可使用恒温恒湿机调控。

硬胶囊充填相对湿度应控制在45%~50%的范围内,应设置除湿机,避免因湿度而影响充填,胶囊剂特别易受温度和湿度的影响,高温度易使包装不良的胶囊剂变软、变

黏、膨胀并有利于微生物的滋长,因此成品胶囊剂的贮存也要设置专库进行除湿贮存。

铝塑包装机工作时产生PVC焦臭味,故应设置排风。

排风口位于铝塑包装热合位置的上方。

高效包衣工作室

高效包衣采用了大量的有机溶媒,根据安全要求高效包衣工作室应设计为防爆区。

防爆区采用全部排风,不回风,防爆区相对洁净区公共走廊负压。

参观走廊的设置

参观走廊的设置不仅是人物流通道,保证了消防安全通道畅通;使洁净区与外界有一定的缓冲,保证了生产区域的洁净;作为参观走廊,使参观者不影响生产。

而且洁净走廊的设置,使用暖气采暖成为可能,保护了洁净区,避免冬季内墙结露。

因为洁净区靠外墙,如果不设窗,影响房间采光;若设双层窗,无论如何密闭,灰尘也要进来,窗户的清洗也成问题。

安全门的设置

设置参观走廊和洁净走廊时就要考虑相应的安全门,它是制药工业洁净厂房所必须设置的,其功能是出现突然情况时迅速安全疏散人员,因此开启安全门必须迅速简捷。

希望以上资料对你有所帮助,附励志名言3条:

1、常自认为是福薄的人,任何不好的事情发生都合情合理,有这样平常心态,将会战胜很多困难。

2、君子之交淡如水,要有好脾气和仁义广结好缘,多结识良友,那是积蓄无形资产。

很多成功就是来源于无形资产。

3、一棵大树经过一场雨之后倒了下来,原来是根基短浅。

我们做任何事都要打好基础,才能坚固不倒。