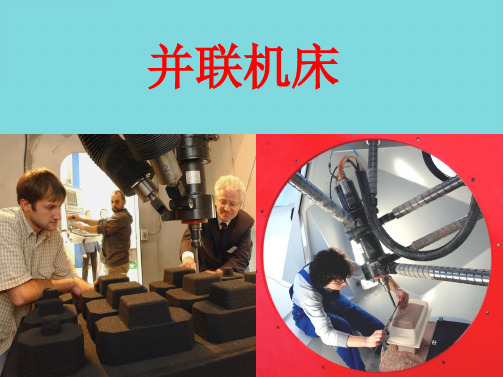

并联机床

并联机床的关键技术

化 。这 种 新 型 机 床 完 全 打 破 了 传 统 机 床结 构 的 概念 ,抛 弃 了 固 定 导 轨 的 刀 具 导 向方 式, 克服 了传统 机 床 刀具 作 业 自由度 偏 低 、 设 备 加 工 灵 活 性 和 机 动 性 不 够 等 固 有 缺 陷 , 用 了多杆 并 联机 构 驱 动 , 大提 高 了 采 大 机 床 的刚 度 , 实 现 多坐 标 联 动 数控 加 工 、 可 装 配 和 测 量 多 种功 能 ,使 加 工精 度 和 加 工 质量都有较大的改进 。

工 业 技 术

并联 机 床 的 关键 技 术 ①

汪 哲 能

( 阳财经工 业职 业技 术学院机 械工程 系 衡

湖 南衡阳

4 0 2 2 0 ) 1

摘 要: 并联 机床 是一种新一 代的机床 , 是一 种知识 密集型设备 , 是现代机 器人技术和现 代数控机床技 术结合 的产物 。 自其 1 9 9 4年在 美 国芝加哥机床展上 首次面世 即被誉 为是 “ 1 纪的机床 ” 成为机床 家族 中最有生命 力的新成 员。并联机床作 为机 床技术和机 器人技术 2 世 , 相结合 的产物 , 与传统结 构机床 相比 有很 大的不 同, 具有很 多的优点 , 这一领域 有许 多关键技 术需要进行研 究和解 决。 在 关键词 ; 机床 并联机床 虚拟轴机床 关键技术 中图分类号 : G 6 T 6 文献标 识码 : A 文章编号 : 6 2 3 9 ( o 8 1 () 0 8 0 1 7 - 7 12 o ) o c 一0 6 — 1 并联机床( a al c ie T os , P r l lMa h n o l 又 业从 事各 种类 型 的 S e e ) t wa t机床功 能 部件 r 在 国外 ,从 并 联 机 床 的 设 计 到 制 造 已 称并 联结构 机床(aallSr cue - P rl tut rd Ma 研究 、开 发 、生 产 与销 售 , 志 了并 联 机床 经 实 现 了计 算 机 的 虚拟 设计 和仿 真 。在 虚 e 标 c i e T os 、虚拟 轴机床( r u l h n o l) Vit a Ax s 商 品 化 时 代 的 开 始 。 i 拟 环 境 下 可 以 实 现 机 床 的 模 型 构 建 ,在 模 Ma hi e c n To l) 也 曾被称 为六条腿机 床 、 os , 此后 , 世界各国纷纷成立专业从事 S e r 型 构 建 中可 以对 模 型 中 的 参 数 ,如杆 长 和 twa t 六足虫 ( x p d ) He a c s 。并 联机床 是基 于空 间 机床 研 究 、开 发工 作 的相 关公 司 、基 地 , 如 驱 动 器 的 种 类 型 号 、 机 床 的 总 体 平台 类 型 并联机构 S e r 平 台原理开 发的 , t wa t 以空 间 美 国的 MI T、NI T、ORNL、S S NL/NM 、 等 进 行 设 定 , 可 以 实 现 虚拟 加 工 仿 真 。 并 并联 机构 为 基础 ,充分 利 用 计 算 机 数 字 控 S /CA 等 。使并 联机 床 的研 究 、开 发进 2 NL 2并 联机 床的运 动 学设 计研 究 . 制的 优势 , 以软 件取 代 部 分硬 件 , 电气装 入 了 快 速 发 展 时 期 ,取 得 了 许 多 令 人 耳 目 以 并 联 机 床 运 动 学 设 计 包 括 工 作 空 间 定 置 和 电子 器件 取 代 部 分 机 械 传 动 ,使 将近 心 的研 究成 果 , 产 品不 断 涌 现 。 新 义 与描 述 、 工 作 空 间分 析 与综 合 。 两 个 世纪 以 来 以 笛 卡 尔 坐标 直 线位 移 为 基 到 了 2000年 前 后 , 联机 床在 运 动学 并 工 作 空 间是 评 价 动 平 台实 现 位 姿 的 能 础 的机 床 结 构 和 运 动 学 原理 发生 了根 本 变 原 理 、 机 床 设 计 方 法 、制 造 工 艺 、控 制 技 力 的主 要 标 准 。工 位 奇 异 性 研 究 主要 研 究

三维平动并联机床的运动分析

度计 算公 式 _ 4 ] 。黄 真 等 用 螺 旋 理 论 重 新 定 义 公 共 约 束 ,

给 出阶 的计算 方法 , 从 而 确 定 机 构 的 自 由度 。

建 立 如 图 2所 示 的 分 支 坐 标 系 . 该 支 链 的 运 动 螺 旋 系为 :

1 机构 及 其 自 由度

收 稿 日期 : 2 0 1 3年 5月

近年来 。 由 于 并 联 机 器 人 相 对 于 串 联 机 器 人 具 有

刚度大、 精 度高 、 惯性小 、 负 载 大 及 动 力 学 性 能 好 等 优 点 。 在 工 业 生 产 及 其 它 领 域 有 着 广 泛 的 应 用 前 景 。 在

少 自 由度 并 联 机 构 中 . 三 自 由度 的 并 联 机 构 是 其 中 很 有 实 用 前 景 的 一 类 , 它 能 满 足 大 多 情 况 下 的 工 作 要

研 究 并 联 机 构 的 工作 空 间 。 利 用 S i mMe c h a n i c s 模 块 根 据 机 器人 的 结 构进 行 建 模 , 跟 踪 支链 末 端轨 迹 , 绘 制 并 计 算 并 联 机

构 的 工作 空 间 。 分析表明 , 该 机 床 具 有 工作 空 间 大 、 无 空 洞 以及 截 面形 状 规 则 等 优 点 , 适合长方体作业空间、 工 业搬 运 等 领

三 维 平 动 并 联 机 床 的 运 动 分 析

口 张 罪霏 口 吴洪 涛 口

南京

严

伟

1 . 南 京 航 空 航 天 大学 机 电学 院

2 1 0 0 1 6 2 2 5 0 0 0

2 . 扬 州 恒佳 机 械有 限公 司 江苏扬州

摘

六足并联机床技术特点简介

、

技术性能、 结构

1 . 机械结构简单

由六根 可变长度杆取代传统结构 的 、 、 、 曰坐标导轨 y zA、

型 口通信 电缆 ( 2 。由于煤系统 共有 2台翻车机 , 了进一 图 ) 为

有可操作性 , 且总费用可降至 1 万元左右 。

3改 造 过 程 .

商用微机通过 18 一K 7 4 T专用 串行通信卡与 P C /5 L 5 0处理 2 器进行通信 ( 1。 图 ) 采用了联想集团的商用 电脑 , 型号奔月 20 , 0 0

PI 3 18 ID3 ,2 M内存 ; I 液晶显示器 , T 6E K B G U S型号 型号 5 0 C X L N;P ,

≈ 1 m Oo f 3. .t 5 s、

兼容机带通信 卡 18一 K 74 T配 18一c 74 P通信 电缆 ,可实现 与 P C处理 器 的通信 ,而 翻 车机 P C的远 程 通信 接 口恰 好 与 L L 18一 K 7 4 T相 匹配 , 因此 , 采用商用微机加 专用接 口在技术上 具

() 4 电主轴 : 额定 功率 1k 额定转速 10 10 0/ i ; 4 w; 0 ~ 0 0 r n 额 m 定转矩 1O m; N・ 主轴规格 B 4 。 I T 0 () 5 数控转 台 : 中心高度 10 6 mm; 夹盘直径 2 0 m。 5m

固 设 一 与 幢 26o _ 理 维 0 l 0N0

—j隧

维普资讯

和转 台 , 了许多环节 , 于维护与保 养。 减少 便 2 . 结构刚度高 机架采用 了框架结构 , 另外在加工过程 中, 无论 向哪个 方向 运动 , 六根杆分别 承受一部分载 荷 , 因此 , 刚度 重量 比高 于传 统 的数控机床。 3 . 七轴数控联动 六根杆与数控转 台构成 了七轴联动 的数控系统 ,可实现六 轴数控 联动机床 的功能 , 特别 适合加 工复杂 曲面 , : 如 叶片 、 叶 轮、 螺旋桨及复杂模具 的型腔 。 4工件定位方便 .

并联机床运动学自标定方法研究

并联机床运动学自标定方法研究机床运动学自标定方法是现代制造技术中重要的研究领域之一、并联机床作为一种特殊的机床结构,其运动学参数标定更加复杂。

本文将对并联机床运动学自标定方法进行研究,并进行详细介绍。

首先,我们需要了解并联机床的基本结构和运动学模型。

并联机床由多个平行连杆组成,每个连杆由旋转副连接,形成一个闭链运动系统。

在运动学模型中,需要确定每个连杆的长度和连接角度,以及工作台的位置和姿态。

这些参数决定了机床的运动学特性。

然而,并联机床的运动学参数往往无法直接测量,因此需要通过自标定方法来求解。

自标定方法的核心思想是通过机床的运动状态和姿态数据,在已知的参考点或者已知位置的情况下,通过数学模型和优化算法,反推机床自身的运动学参数。

目前,关于并联机床运动学自标定方法的研究有很多,下面将介绍几种常见的方法。

第一种方法是基于传感器数据的自标定方法。

该方法通过传感器测量机床的运动状态和姿态数据,如位置、速度、加速度等,然后将这些数据作为参数输入到数学模型中,通过优化算法求解机床的运动学参数。

该方法的优点是适用范围广,可以用于各种类型的并联机床。

缺点是需要准确的传感器测量数据,对传感器的要求较高。

第二种方法是基于机器视觉的自标定方法。

该方法利用摄像头或其他视觉传感器获取机床的运动状态和姿态数据,然后通过图像处理和计算机视觉算法,提取特征点或轮廓线,进而求解机床的运动学参数。

该方法的优点是非接触性,适用于各种环境和工况下的机床标定。

缺点是对图像处理和计算机视觉算法的要求较高。

第三种方法是基于强化学习的自标定方法。

该方法利用强化学习算法,在已知的参考点或已知位置下,通过多次尝试和优化,不断调整机床的参数,使得机床的运动状态和姿态数据与真实值尽可能接近。

该方法的优点是自动化程度高,对机床本身的要求较低。

缺点是求解时间较长,需要大量的试验数据。

总结来说,并联机床运动学自标定方法是一项复杂且具有挑战性的任务。

研究人员可以根据具体情况和需求选择合适的自标定方法,同时结合机床的特点和性能进行优化和改进。

并联机床的设计理论与关键技术

详解并联机床的设计理论与关键技术1 概述为了提高对生产环境的适应性,满足快速多变的市场需求,近年来全球机床制造业都在积极探索和研制新型多功能的制造装备与系统,其中在机床结构技术上的突破性进展当属90年代中期问世的并联机床(Parallel Machine Tool),又称虚(拟)轴机床(Virtual Axis Machine Tool) 或并联运动学机器(Parallel Kinem atics Machine)。

并联机床实质上是机器人技术与机床结构技术结合的产物,其原型是并联机器人操作机。

与实现等同功能的传统五坐标数控机床相比,并联机床具有如下优点:刚度重量比大:因采用并联闭环静定或非静定杆系结构,且在准静态情况下,传动构件理论上为仅受拉压载荷的二力杆,故传动机构的单位重量具有很高的承载能力。

响应速度快:运动部件惯性的大幅度降低有效地改善了伺服控制器的动态品质,允许动平台获得很高的进给速度和加速度,因而特别适于各种高速数控作业。

环境适应性强:便于可重组和模块化设计,且可构成形式多样的布局和自由度组合。

在动平台上安装刀具可进行多坐标铣、钻、磨、抛光,以及异型刀具刃磨等加工。

装备机械手腕、高能束源或CCD摄像机等末端执行器,还可完成精密装配、特种加工与测量等作业。

技术附加值高:并联机床具有“硬件”简单,“软件”复杂的特点,是一种技术附加值很高的机电一体化产品,因此可望获得高额的经济回报。

目前,国际学术界和工程界对研究与开发并联机床非常重视,并于90年代中期相继推出结构形式各异的产品化样机。

1994年在芝加哥国际机床博览会上,美国Ingersoll铣床公司、Giddings & Lewis公司和Hexal公司首次展出了称为“六足虫”(Hexapod)和“变异型”(VARIAX)的数控机床与加工中心,引起轰动。

此后,英国Geodetic公司,俄罗斯Lapik公司,挪威Multicraft公司,日本丰田、日立、三菱等公司, 瑞士ETZH和IFW研究所,瑞典Neos Robotics公司,丹麦Braunschweig公司,德国亚琛工业大学、汉诺威大学和斯图加特大学等单位也研制出不同结构形式的数控铣床、激光加工和水射流机床、坐标测量机和加工中心。

哈量新一代并联机床LINKS_EXE700

2004年,Tricept并联机床发明创始人纽曼先生组建了Exechon公司,发明了新一代Exechon并联机床技术。

新一代并联机床技术突破了阻碍并联机床发展与广泛应用的诸多瓶颈和障碍,性能指标与易用性均大幅优于Tricept技术。

该项技术通过了PCT(国际专利合作协议组织)的审定,并在所有PCT协议参与国家和地区(包括中国)申请并获得了发明专利。

哈量LINKS-EXE7100是在结合哈量原有并联机床经验积累,加上引进使用Exechon并联机床最新专利技术的基础上设计制造的新一代并联机床,在机床动态性能、刚性、精度以及用户编程操作简易性方面都达到了很高水平。

1LINKS-EXE700并联机床特点1.1运动关节及机构自由度数量对机床性能的影响并联运动结构从外观来看,像是很多“手臂”一端彼此相连,另一端与基座相连。

这种设计要求各关节是多自由度的。

并联运动机床(PKM)手臂的数目取决于动平台运动轴的设计数量,但是不论哪种设计,遵循的目标都应将灵活性与刚性结合在一起。

因关节点结构复杂,既要刚性好、无间隙,又要成本低,是设计并联机床的突出问题。

这个技术问题限制了市场上的并联机床数量,这也是为什么关节点少、自由度少的并联机床成为目前最成功的并联机床的原因。

Tricept并联机床使用了相对少的关节和自由度数,正是Tricep当年在世界并联机床市场能占70%份额的原因。

1.2Tricept并联机床的缺陷Tricept并联机床的每一个关节点都有一个以上的自由度,像一个万向铰链。

各伸缩杆只承担轴向载荷,故必需设置中心管来实现约束更多的自由度。

中心管承受的荷载对中心管造成的挠曲和扭转,会严重影响机床的整体刚性。

为解决这一问题,在设计上应使挠曲和扭转对中心管精度和动态性能的影响降低到最小。

这种优化设计是把中心管的直径加粗,管壁减薄,可是这样一来机床的工作范围大大地缩小了。

唯一的解决办法是找出钢管壁厚与直径之间的均衡点。

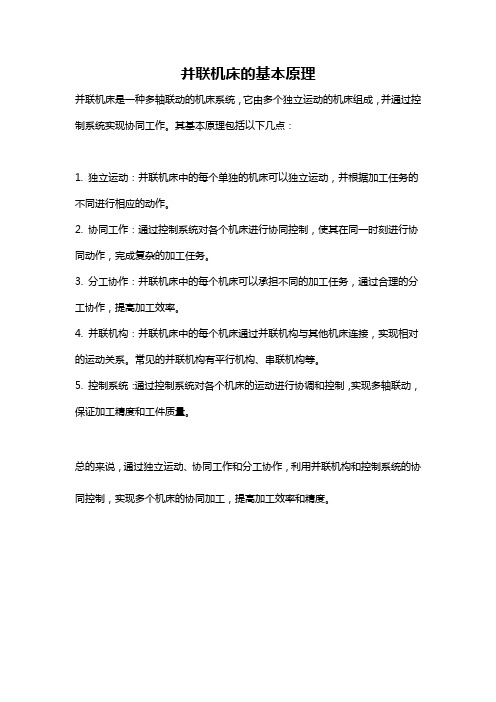

并联机床的基本原理

并联机床的基本原理

并联机床是一种多轴联动的机床系统,它由多个独立运动的机床组成,并通过控制系统实现协同工作。

其基本原理包括以下几点:

1. 独立运动:并联机床中的每个单独的机床可以独立运动,并根据加工任务的不同进行相应的动作。

2. 协同工作:通过控制系统对各个机床进行协同控制,使其在同一时刻进行协同动作,完成复杂的加工任务。

3. 分工协作:并联机床中的每个机床可以承担不同的加工任务,通过合理的分工协作,提高加工效率。

4. 并联机构:并联机床中的每个机床通过并联机构与其他机床连接,实现相对的运动关系。

常见的并联机构有平行机构、串联机构等。

5. 控制系统:通过控制系统对各个机床的运动进行协调和控制,实现多轴联动,保证加工精度和工件质量。

总的来说,通过独立运动、协同工作和分工协作,利用并联机构和控制系统的协同控制,实现多个机床的协同加工,提高加工效率和精度。

并联机床(共10张PPT)

六杆并联机床

介绍一种结构新颖、高速加工用的并联运动机床。 它采用5杆并联机构和5环驱动的主轴部件,在并联运动 机构理论上有所突破,从而实现主轴部件的偏转角大于 90º,能够真正实现5轴联动、5面加工。

创新在于:首次采用5杆并联机构和5环驱动的主 轴部件,在并于90º,能够真正进行5面加工。

伺服电动机 万向铰链

环形铰链

主轴部件

滚珠丝杠

崭新的5杆配置使机床具有以下特点:

介绍一种结构1新)颖机、高床速加运工用动的并部联件运动的机床质。 量很小,采用功率小的驱动装置就可以达到很 高的加速度,所产生的惯性反作用力也非常小。 一次装夹,完成5面、5轴联动加工曲面的例子(汽车模型外形)如图所示。

2) 采用封闭框架结构和对称配置,使机床工作时产生的力 。

传统数控机床是按笛卡尔坐标将沿3个坐标轴线的移动 X、Y、Z 和绕3个坐标轴线转动 A、B、C的控制依次串联叠加,形成所需的刀具运动轨迹

尽可能相互抵消,从而保证机床的高动态性能。 。

1) 机床运动部件的质量很小,采用功率小的驱动装置就可以达到很高的加速度,所产生的惯性反作用力也非常小。 按笛卡尔坐标控制沿3个轴线的移动和绕2个轴线的转动 六轴联动的并联机床有六个自由度,可用于加工具有负杂曲面的零件。 并联机床(虚拟轴机床):有六根驱动杆并行连接在固定平台和活动平台之间,每根杆的两端均采用球面支撑,刀具装在活动平台上。

交叉杆型并联机床的虚拟装配和分析

关键词 : 联机床 ; 并 虚拟 装 配 ; 真 ; AMS 仿 D A 中 图分 类 号 :G5 2 T 0 文 献标 识 码 : A 文章 编 号 :6 2 5 5 ( 0 1)3 0 0 — 2 17 — 4 X 2 1 0- 0 4 0

± 0.05 mm ; 0

最 高移 动 速度 60 0m d i。 0 n mn

图 1 B 一 4 0 ( 交 叉 杆 型 并 联 机 床 J 0 — 2 A)

题求解和结果后处理几个 阶段 , 利用 A A S D M 软件建

立 了虚 拟 样 机 ,仿 真 分 析 了 并联 机 床 的 运动 学 和 动

加工 范 围 : 4 0 0 刀 具 的摆 角达 到 o X2 0mm, mm服驱 动 电机 6X1 W ; .k 5 电主轴 6k , W 转速 10~600r n 0 0 mi; / 空 间 精 度 达 到 ± 00 5in 重 复 定 位 精 度 为 .2 l, n

4

E up n Ma f cr g T c n l g . 2 1 q i me t mf ti e h oo y No3, 0 a n 1

运 动 学解 , 对应 于机构 两 种不 同的装 配构 型 。机构 它

连续运动 时, 个 主动构件 的关节转角变化 曲线 , 3 如

图 2所示 。

力学 性 能 。

2 并联 机床的 P I E建模 F O/

通 过参 阅说 明书 和实 物 测绘 ,得 出了 B 一4 0 J0 — 2

基于d-h变换矩阵的stewart型并联机床位姿方程及运动学反解

基于d-h变换矩阵的stewart型并联机床位姿方程及运动学反解Stewart型并联机床由6个活动臂和一个固定平台组成,运动学分析需要先求解机床的位姿方程和运动学反解。

1. 位姿方程:机床的位姿可由平台的xyz三轴位移和绕xyz三轴的旋转角度表示,即:位移:T=[X Y Z]T旋转:R=[α β γ]T其中,T是平移向量,R为旋转矢量。

对于一般约束的Stewart型并联机床,可以使用d-h变换矩阵来求解位姿方程。

具体步骤如下:1) 定义d-h参数d-h参数指的是机械臂各个关节的长度和相邻关节的旋转角度。

对于机床而言,d-h参数可以通过手工建模或CAD软件获取。

2) 生成转换矩阵根据d-h参数,可以生成一系列的转换矩阵,代表机械臂的运动。

每个转换矩阵包含了关节之间的相对位移和相对旋转。

3) 生成齐次矩阵将各个转换矩阵相乘,即可生成机械臂的齐次矩阵,代表机械臂整体的位移和旋转。

4) 推导位姿方程根据机床的约束条件,可以推导出平台的位置和姿态。

最终,机床的位姿方程为:T = P(D,R)*[x y z 1]T其中,P(D,R)是平台的齐次矩阵,可以通过d-h变换得到;[x y z 1]T是机床固定基坐标系下的末端位置向量。

2. 运动学反解:机床的运动学反解指的是,已知机床末端的位姿和关节长度等d-h参数,求出机床各个关节的旋转角度。

运动学反解可以使用雅克比矩阵或牛顿-拉夫逊法,本文介绍雅克比矩阵法。

对于一个6自由度的机床,其雅克比矩阵为6*6的矩阵。

雅克比矩阵的推导过程比较复杂,本文只介绍结果。

机床的雅克比矩阵为:J = [j11 j12 j13 j14 j15 j16;j21 j22 j23 j24 j25 j26;j31 j32 j33 j34 j35 j36;j41 j42 j43 j44 j45 j46;j51 j52 j53 j54 j55 j56;j61 j62 j63 j64 j65 j66]其中,ji表示机床的第i个自由度关节的位置向量与机床末端位置的偏导数。

六自由度并联机床开题报告

毕业设计(论文)开题报告题目:六自由度并联机床结构设计与分析专业机械电子工程学生指导教师日期1.课题背景及研究的目的和意义1.1课题背景并联机器人具有刚度大、承载能力强、误差小、精度高、自重负荷比小、动力性能好、控制容易等一系列优点,已广泛应用于工业、航天、航海、医疗、娱乐等领域,与目前广泛应用的串联机器人在应用上构成互补关系,因而扩大了整个机器人的应用领域。

由于其卓越的优点及巨大的潜在应用前景,并联机器人的理论及应用研究受到了国内外学者的重视,在过去几十年取得了长远的发展。

并联机床作为机床技术和机器人技术相结合的产物,与传统结构机床相比具有很多的优点,展现出广阔的发展和应用前景。

传统机床中,驱动刀具与工件作相对运动的进给轴按照笛卡尔坐标布置,为串联、开链结构。

为了实现5轴加工,需在传统的3轴机床上再增加两个轴来控制刀具的姿态,所有这些轴都按串联结构布置。

当一个轴运动时,需带动串联运动链上后面的所有轴一起运动,因此其运动惯性大,动态性能较差。

同时,产生的切削力沿开链传递,使每一部件的缺陷都会对切削精度产生影响。

基于并联机器人开发的并联机床,由于其运动平台由几个简单的串联运动链并行驱动,与传统串联结构的机床相比,具有如下优点:(1)并联机床刚度大,结构稳定,承载能力强。

上下平台之间由六根杆支撑,形成并联闭环静定结构,传动构件理论上仅为受拉、压载荷的二力杆,故传动机构的单位重量具有很高的承载能力。

(2)并联机床没有误差的累积和放大(串联式末端误差是各关节的积累和放大)所以可以达到更高的加工精度。

(3)并联机床移动部件质量小,运动灵活,响应速度快,动态性能好,易于实现空间复杂曲面加工,适合于高速加工。

(4)并联机床正解困难反解容易,而机器人在线实时计算是要计算反解的,故轨迹规划简单,易于实现控制。

(5)并联机床结构简单,零件总数较少,成本容易控制,集成化、模块化程度高,使得并联机床结构设计和加工多方面得以简化。

新型五自由度并联机床机构学分析与控制系统开发

3、执行系统设计与调试:执行系统是控制系统的核心,需要根据控制系统 的指令实现对机床各轴的精确控制。执行系统的设计需要考虑执行器的选型、驱 动电路的设计等因素。在执行系统的调试过程中,需要通过对系统的性能进行测 试和优化,确保执行系统能够准确无误地完成控制任务。

参考内容

引言

并联机构是一种具有多个自由度的机器人机构,其运动学和动力学特性相较 于串联机构具有更高的复杂性和挑战性。三自由度并联机构作为并联机器人的一 种重要类型,具有广泛的应用领域,如制造业、医疗行业和航空航天等。然而, 其分析与控制策略的研究仍具有一定的难度和挑战性。本次演示将围绕三自由度 并联机构的运动学、动力学和控制策略等方面进行分析和研究。

三自由度并联机构的控制策略研究是实现其精确控制的关键。常用的控制策 略包括PID控制、模糊控制、神经网络控制等。这些控制策略的应用有助于实现 对三自由度并联机构的精确控制,提高其运动性能和稳定性。例如,PID控制可 以通过对误差信号的实时处理,实现对机构运动的精确调节。模糊控制可以通过 对不确定信息的处理,提高机构的鲁棒性和适应性。神经网络控制可以通过对历 史数据的学习和优化,实现对机构运动的智能控制。

机构学分析

新型五自由度并联机床机构主要由直线运动系统和并联机构组成。直线运动 系统实现沿X、Y、Z轴的移动,而并联机构则实现绕X、Y、Z轴的旋转。这种机构 的设计原则在于通过多轴联动,实现对加工对象的复杂形状和结构的准确控制。

新型五自由度并联机床机构的应用优势主要包括以下几点:首先,该机构具 有高刚性和高精度,能够确保加工过程的稳定性和准确性。其次,该机构采用并 联结构设计,具有自适应能力强、避障能力强等特点,可有效降低机床自身的误 差。最后,该机构具有广泛的应用领域,适用于航空、汽车、船舶等众多行业的 零部件加工。

并联机床实验台总体方案毕业设计

摘要随着信息技术的进步和全球化制造技术的进步,企业为了提高自身的竞争力,要求配置效率更高成本更低的加工设备,而传统机床在未来的加工业中会遇到难以克服的困难,例如在高速加工中(轨迹速度达到50m/min)和高效空间曲面加工及机床的通用性方面将无法满足现代加工技术的要求。

因此探索和研究一种现代化机床具有十分重要的意义。

虚拟轴机床与传统的串联式数控机床相比具有很多优越性。

传统数控机床各自由度是串联相接的,呈悬臂结构,且层叠嵌套致使传动链长,传动系统复杂,累计误差大,而精度低,成本昂贵,至今多数机床只是4轴联动,极少5轴。

而虚拟轴机床的并联式加工中心结构特别简单,传动链极短,刚度大、质量轻、切削效率高、响应快,特别是很容易实现六轴联动,因而,能加工更复杂的三维曲面,且其加工精度和加工粗糙度都直接由控制程序来保证,因此,硬件成本低,而软件附加值高,是一种技术附加值极高的机电一体化产品。

此研究课题针对现今的机加工趋向,制定了设计一部并联机床实验台的任务,作者与合作人共同设计。

其中的并联部分分配给了合作者,作者主要负责并联机床实验台的总体框架结构设计。

平台大致由并联机构——三根并联丝杠(驱动电机)、铸铁机架、装卡平台和电主轴以及弹簧铣夹头组成。

关键词:并联机构、虚轴加工、雅可比矩阵、正解算法AbstractWith the progress of the information technology and the development of the global manufacturing techniques, enterprises require more efficient and lower cost machines by reason of enhancing their competitive ability. But conventional machine tools will encounter many difficulties which are hard to overcome in the future, for instance of high-speed machining ( path speed exceeding 50m/min)and high efficient space curved surfacing machining as well as flexibility of machines. Thus, it is very important to explore and study kind of modern machines.Be compared to the normal numerical control machine tool, it has larger rigidity, stronger carrying capacity, smaller error, higher precision, smaller ratio of self-weight and load, better dynamical capacity, less investment of hardware, but stronger function of software. All of these show its high additional technical valve.This research topic for the current trend of the processing machine, developed a design of a parallel machine test-bed task, which the Author co-design and a partner. Some of them parallel to the allocation of the partner, the author mainly responsible for the PMT test-bed framework of the overall structural design.Platform from roughly parallel bodies - three parallel screw (motor driven), cast iron rack, with card platform and Spindle and milling chucks of spring.Key words:parallel instruction, virtual axis processing, Jacobian Matrix, positive solution algorithm目录第1章绪论 (1)1.1课题背景与意义 (1)1.2并联机床发展历史及现状 (2)1.3本文主要研究内容 (5)第2章重要零部件选型 (6)2.1依照主轴功率确定电主轴型号 (6)2.2选择主轴下部刀具夹头 (7)2.3选择工件的装卡方式 (8)第3章实验台支承部分及其连接的方案 (11)3.1机架的设计方案 (11)3.2铸造机架的材料及热处理 (14)3.3机架的截面形状、壁厚及周边筋的布置 (14)3.4立柱与底座的连接方式 (16)3.5底座的造型 (16)第4章实验台驱动电路 (17)4.1电路布线方案 (17)4.2电路控制要求 (17)4.3电路控制连线原理图 (17)第5章实验结果及三维建模 (18)5.1设计并联实验台结果 (18)5.2实验台SOLIDWORKS建模 (18)第6章总结与展望 (19)参考文献 (20)致谢 (20)第1章绪论1.1课题背景与意义为了提高对生产环境的适应性,满足快速多变的市场需求,近年来全球机床制造业都在积极探索和研制新型多功能的制造装备与系统,其中在机床结构技术上的突破性进展当属90年代中期问世的并联机床(ParallelMachineTool),又称虚(拟)轴机床(VirtualAxisMachineTool)或并联运动学机器(ParallelKinematicsMachine)。

并联机床的研究现状和发展前景

度和强度要求 。 不但减轻 了机床整体 的质量 , 使得 大幅度 力 的影响 ,伸缩杆在球铰处所受力与伸缩杆的轴线往往 进而 引起共振 。 另外 , 由于并 联机床 随 提高机床 的进给速度和加速度成为可能 ,而且提 高了机 会有一定的夹角 , 着其动平 台位姿不同 ,其振动频率相应频带宽度远大于 床刚度 , 对提高加工精度起到有利的一面。 传统机床 的振动频带相应宽度 ,这样在使用过程 中就不 1 并联机床特性分析 可避免的存在着共振现象 。如何在高速切削时有效的避 免共振现象 ,是并联机床走向实用化所必须要解决的问 1 并联机床 的优点 . 1

主轴 箱和工作 台等构件 配 、 和测量等作业 。

’

④并联机床 响应速度快 。运动部件惯性的大幅度降 构成 的“ ” C 型结构 , 负载 力全 面地 由一 级传动构 低 , 能够大大的改善伺服控制器 的动态品质 , 使得动平 台 件传 向下一级 ,每个传 能够获得很高的进给速度和加 速度 ,因而它非常适合各 动链 的构件都 要 固定机 种高速数控作业 。 图1 t a 平台 e r S w t 结构 床 的全部 自由度 ,都要 ⑤并联机床结构简单 、 维护维修方便 。 由于并 联机床 并且 它主要 是 由通用元件( 滚珠丝杠 、 虎克 承受工作 负载 的全部力流 , 包括力和力矩 , 这样 , 了满 运动部件少 , 为 足机床的刚度和强度要求 , 构件的质量不可避免的增大 , 铰 、 球铰 、 伺服 电机等 ) 组成 , 这些通用组件可 由专门生产 因而机床的库存和制造成本低 , 加之布局 敞开 不但增加了材料 和能源的消耗 ,而且制约 了进给速度和 厂家生产 , 加速度的提高。而并联机床的工作台是 由多个传动链联 性好 , 因此维修量小且维修方便 。 . 2 合控制 自由度 , S w r结构为例 , 以 ta e t 通过伸缩 杆两端 的 1 并联机床发展过程中存在 的问题 万象联轴节或球铰 , 避免 了横 向力矩 的作用 , 使每个伸缩 并联机床因为其种种优点 ,在 当前世界各 国引起 了 杆只承受轴 向拉压作用 ,只限定沿伸缩杆轴 向方 向的一 广泛的重视 , 但是因为当前一些技术性 的问题 , 使并联机 主要表现在 以下几个方面 。 个 自由度 。 一方面通过避免横 向力矩作用 , 另一方面 , 将 床 的发展受到了一定的限制 。 工作负载均衡 的分担到了六个伸缩杆上 ,极大的减轻的 ①并联机床的共振 。 在理想条件下 , 并联机床伸缩杆 但在实 际情况下 , 由于其他 伸缩杆的工作负载 ,伸缩杆只需很小 的尺寸便可满足刚 所受力仅 为轴向拉力和压力 ,

并联机床的特性与应用

并联机床的特性与应用摘要:并联机床是机床技术与机器人结合的一项新产物,在技术的革新下,并联机床类型愈加多样,在工程界与学术界有着良好的发展前景。

关于并联机床,国内外也投入了大量的人力、物力、财力来研究,取得了良好的成效。

本文主要针对并联机床的类别、特征与应用进行分析。

关键词:并联机床;特性;应用并联机床是并联机器人机构和机床结合并建立在空间机构学、机械制造、数控技术和计算机的软硬件技术以及CAD和CAM等技术上的一种高科技产品,可以实现加工工件的多坐标的联动数控加工、装配和测量以及对各种复杂的特种零件的加工工作。

在设计上无导轨,克服了传统的数控机床刀具只能沿着固定导轨行进而造成的刀具作业自由度偏低、灵活性差和机动性不够的缺陷,被广泛应用于航天航空、船舶、国防和大型模具等大型复杂零件或特种零件的加工制造。

相较于传统的串联机床来说,并联机床具有以下特性:一、简单的结构形式和传统的串联结构的机床相比,并联机床的机床机械零部件数目大幅减少,其组成部件主要由滚珠丝杠、虎克铰、球铰以及伺服电机等组成。

其通用组件多可以由专门厂家进行生产制造,因而并联机床在制造和库存成本上都大幅降低,并且容易进行部件的组装和搬运。

二、良好的结构刚性封闭性结构的采用使得并联机床具有相对较高的刚性。

由于并联机床的结构负荷流线短,并且其负荷分解的拉力和压力是有六只连杆同时承受的,在外力一定的情况下,从材料力学的角度来看,在应力和变形方面,悬臂量的应力和变形最大,两端插入次之,随后依次是两端简支撑和受力的二力结构,最后是受张力的二力结构。

因而,并联机床拥有高刚性的特点,优于传统的串联机床。

三、加工速度高而且惯性低在设计上,并联机床的结构所承受的力能发生方向的改变,两力构件因此成为最能节省材料的结构,并且并联机床的移动件的组成数目减少且受六个致动器的同时驱动,机器运转达到高速化很容易,并且惯性相对较低。

四、良好的加工精度并联机床的组成是多轴并联机构,其六个可伸缩杠杆长都可以单独作用于刀具的位置和姿态,不会造成传统串联机床出现的几何误差积累和放大的问题,甚至还可以产生平均化效果,具有结构设计的热对称性,热变形相对较小,所以会产生工件加工的高精度。

并联机床研究

学、 工作 空 间 、 制 等 问题 进 行 了研 究 , 用 于 解 决 控 并 飞行员 飞行 训 练模 拟 H 。J Tnae于 16 J . idl 9 5年 最 早

提 出 开 发此 种 机 床 的设 想 。 1 7 9 6年 , 罗斯 L pk 俄 a i 公 司率先进 行此 种机 床 的研 制 。美 国 Ig r l公 司 n es l o 于 18 9 7年 、 国 Gid g 美 d i s& L wi 司 以 及 英 国 n e s公

的运 动 平 台 由多个 驱动杆 支承 , 构 刚度 大 , 构更 结 结 加 稳定 ; 相 同 自重与 体积 下 承载 能 力更 高 ; 末 端 在 对 执 行器 没 有误 差 积 累 和 放 大 作用 , 差 小 , 度 高 ; 误 精 可 以将 电机安装 在 固定 机 座上 , 动 负 荷 比较 小 , 运 降

S NGZ ogq, AO Qu ,C agq HE h n—i Y n AI n —i Gu

( co lf chncl n ien ga dA t t n N r esenUnvr t,hn ag 1 0 0 , hn ) S ho o Me a i g e n n uo i , ot atr i s yS eyn ,10 4 C i aE n ma o h ei a

并联机器人的发展、特点

基 于串联机构的机械其电机及传动系统都放在运动件上,增加了系统的惯性, 恶而串联机构的 正 解容易、逆解十分困难,由于在实时控制这些机构时要计算逆解,故并联机 构在这方面很有优势。

感谢观看

点击此处添加正文,请言简意赅的阐述观点。

美国Ingersoll公司于1987年、 美国Giddings&Lewis公司以 及英国Geodetic公司于1988 年开始进行并联机床的研制, 其中GiddingS&LewiS公司以 及Geodetic公司在芝加哥 IMTs’94国际展览会上展出 了此种机床,被誉为“本世 纪机床机构的最大变革与创 新”、“21世纪的机床”

并 点

击 此

联 处

添

机 加

正 文

器 ,

文 字

人 是

您 思

的 想

的

发 提

炼 ,

展 请

言 简

、 意

赅 的

特 阐

述

点 您

的 观 点 。

并联机器人的发展

并联机器人的并联机构是由多个相同类型的运动链在运动平台和固定平台 之间并联而成‘幻。最早的并联机械是V.E. Gough于1949年设计的轮胎压 力试验机。1965年,D.Stewart为解决飞行员飞行训练模拟问题构思了一 种三杆六自由度并联机构,并对其运动学、工作空间、控制等问题进行了 研究。

并联机器人的特点

并联机器人与串联机器人相比,其缺点是活动空间小。 活动平台的运动远远不如串联机器人手部来得灵活, 并联结构的机器人,工作空间往往只是一个厚度不大 的蘑菇形空间,位于机构的活动平台上方。表示灵活 度的末端件三维转动的活动范围一般只在60度左右。 角度最大也超不过于正负90度

基于并联机床系统的机构运动分析

由 约 束 条 件 决 定 , 不 受 约

A= A=、 / 1 l /3 2 【 l 2 0 0 J O

A = x/3 R/ 3 2 0

束 , 独 立 的 。 构 运 动 平 台 存 在 一 个 独 立 沿 向 移 动 是 机 自由 度 和 两 个 独 立 的 转 动 自 由 度 , 由机 构 决 定 , 位 其 与 形 元 关 。 约 束 条 件 还 可 以 得 到 , 然 3球 副 的 运 动 必 由 虽 须 在 过 中 心 的 3个 等 分 中 心 角 的 垂 面 上 , 但 是 平 台 中

角 形 的 外 接 圆 半 径 分 别 为 和 r 具 有 上 述 结 构 的 机 。 构 存 在 3 自 由 度 , 只 要 分 析 3条 腿 对 于 上 平 台 的 约 束 就 可 以 了 。 于 每 条 腿 都 是 由转 动 副 R、 动 副 P和 球 由 移

别 在 y O、一 、 丁 和 y / 三 个 垂 直 平 面 内 运 = y / =、 丁

研究 [ . 尔滨: 尔滨工业大学,07 D] 哈 哈 20 . 『 ] 陈丽 . t a 3 S w  ̄平 台 6 D F并 联 机 器 人 完 整 动 力 学 模 型 的 e -O 误 差存在 , 然不 是很 大 , 可见其 它 部件 的质量 与惯 虽 但 量 对平 台运 动时 的受 力还 是有 一定 影 响 的。

A 的 绝 对 坐 标 为 :

『 ] 尺

—

这 种 机 构 在 方 向 余 弦 矩 阵 的 9个 分 量 中 共 有 7 个

约 束 条 件 , 而 只 有 两 个 独 立 的 ; 时 得 到 决 定 上 平 台 因 同

J 2 R/

— —

一

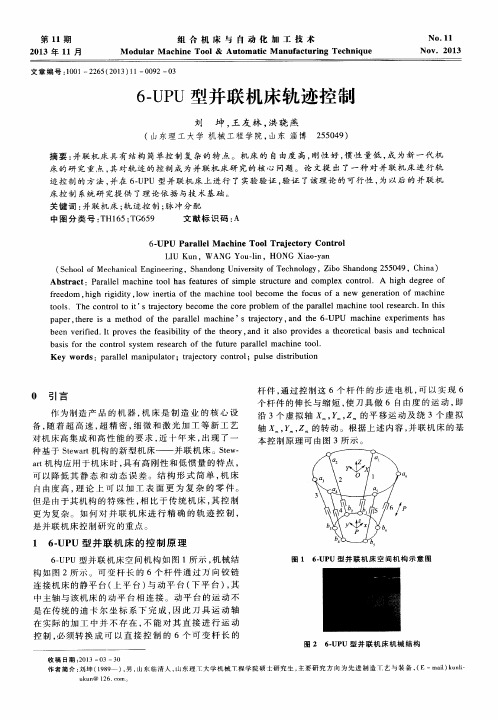

6-UPU型并联机床轨迹控制

I

ቤተ መጻሕፍቲ ባይዱ

一f

丽

P =[ P P P ]

i= 1, 2, 3, 4, 5, 6

设 Ⅳ与 之 间 的夹角 为 , 当 ≤9 0 。 时, 0 正;

设 在 k时刻 , 刀具 姿 态 为 A =A B =B 则 刀

标 系 下 的 位 置 可 以 由下 式 来 表 示 :

X = X + X

。

式中( … y m , z …A 日 ) 为加工 程 序段 开始 时 刀具 的位 姿信 息 。 最后 , 在第 n个 插 补 时 刻 各 虚 拟 轴 的 运 动 指 令

为:

X =X + AX

通 过上 述我 们可 以计算 出某 一点 的刀具 位 姿 与 刀具 的点 的坐标 值 。设虚 拟 的坐 标轴 ( 机 床 坐标 轴 ) 各 数值 的变 化转 换为 实体 轴 ( 并 联 机 床个 分 支 ) 的杆

长变化 关 系的形 式为 :

L = ( x , Y m, z , A , B )

图 5 刀具轴线绕 X 旋 转 , 绕 Y 旋转

> 9 0 。 时, 0 负。

为 了使并 联 机床 在 实 际加 工 中避 免 刀具 发 生 干 涉, 要求 使刀 具 的 轴 线 与 切 削 点 的 法 线 成 一 个 角 度 A 0 , 该 角度 在 轴 的 投 影 为 A 0 , 在 y 轴 的 投 影 为 A 0 , 则 实 际的刀 具位姿 为 :

L = ̄ / ( x 一 x ) + ( Y m — Y ) + ( z 一 z )

置 与姿 态 即为 刀 具 运 动 轴 的 运 动 规 划 , 设 定 刀具 球 心 点为 刀具 坐 标 系 的原 点 , 建 立 如 图 3所 示 刀具 坐 标系 O — X Z , 且 刀具 坐标 系与机床 坐标 系 O . z 的关 系 如图 4所示 。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

并联机床一定义:并联机床(Parallel Machine Tools),又称并联结构机床(Parallel Structured Machine Tools)、虚拟轴机床(Virtual Axis Machine Tools),也曾被称为六条腿机床、六足虫(Hexapods)。

并联机床是基于空间并联机构Stewart平台原理开发的,是近年才出现的一种新概念机床,它是并联机器人机构与机床结合的产物,是空间机构学、机械制造、数控技术、计算机软硬技术和CAD/CAM技术高度结合的高科技产品。

它克服了传统机床串联机构刀具只能沿固定导轨进给、刀具作业自由度偏低、设备加工灵活性和机动性不够等固有缺陷,可实现多坐标联动数控加工、装配和测量多种功能,更能满足复杂特种零件的加工。

自其1994年在美国芝加哥机床展上首次面世即被誉为是“21世纪的机床”,成为机床家族中最有生命力的新成员。

2.并联机床的特点整体而言,传统的串联机构机床,是属于数学简单而机构复杂的机床,而相对的,并联机构机床则机构简单而数学复杂,整个平台的运动牵涉到相当庞大的数学运算,因此虚拟轴并联机床是一种知识密集型机构。

这种新型机床完全打破了传统机床结构的概念,抛弃了固定导轨的刀具导向方式,采用了多杆并联机构驱动,大大提高了机床的刚度,使加工精度和加工质量都有较大的改进。

另外,由于其进给速度的提高,从而使高速、超高速加工更容易实现。

由于这种机床具有高刚度、高承载能力、高速度、高精度以及重量轻、机械结构简单、制造成本低、标准化程度高等优点,在许多领域都得到了成功的应用,因此受到学术界的广泛关注。

由并联、串联同时组成的混联式数控机床,不但具有并联机床的优点,而且在使用上更具实用价值。

随着高速切削的不断发展,传统串联式机构构造平台的结构刚性与移动台高速化逐渐成为技术发展的瓶颈,而并联式平台便成为最佳的候选对象,而相对于串联式机床来说,并联式工作平台具有如下特点和优点:结构简单、价格低。

机床机械零部件数目较串联构造平台大幅减少,主要由滚珠丝杠、虎克铰、球铰、伺服电机等通用组件组成,这些通用组件可由专门厂家生产,因而本机床的制造和库存成本比相同功能的传统机床低得多,容易组装和搬运。

结构刚度高。

由于采用了封闭性的结构(closed-loop structure)使其具有高刚性和高速化的优点,其结构负荷流线短,而负荷分解的拉、压力由六只连杆同时承受,以材料力学的观点来说,在外力一定时,悬臂量的应力与变形都最大,两端插入(build-in)次之,再来是两端简支撑(simply-supported),其次是受压的二力结构,应力与变形都最小的是受张力的二力结构,故其拥有高刚性。

其刚度重量比高于传统的数控机床。

加工速度高,惯性低。

如果结构所承受的力会改变方向,(介于张力与压力之间),两力构件将会是最节省材料的结构,而它的移动件重量减至最低且同时由六个致动器驱动,因此机器很容易高速化,且拥有低惯性。

加工精度高。

由于其为多轴并联机构组成,六个可伸缩杆杆长都单独对刀具的位置和姿态起作用,因而不存在传统机床(即串联机床)的几何误差累积和放大的现象,甚至还有平均化效果(averaging effect);其拥有热对称性结构设计,因此热变形较小;故它具有高精度的优点。

多功能灵活性强。

由于该机床机构简单控制方便,较容易根据加工对象而将其设计成专用机床,同时也可以将之开发成通用机床,用以实现铣削、镗削、磨削等加工,还可以配备必要的测量工具把它组成测量机,以实现机床的多功能。

这将会带来很大的应用和市场前景,在国防和民用方面都有着十分广阔的应用前景。

使用寿命长。

由于受力结构合理,运动部件磨损小,且没有导轨,不存在铁屑或冷却液进入导轨内部而导致其划伤、磨损或锈蚀现象。

二国内外发展状况1 并联机床发展并联机床(Parallel Machine Tools)又称为并联结构机床(Parallel Structured Machine Tools)、虚拟轴机床(Virtua1.Axis Machine Too1),也曾被称为六条腿机床、六足虫(Hexapods),在国际上一般称为Parallel Kinematic Machine(PKM),PKM似乎已经成为目前国际上对并联机床约定俗成的称呼,它们都是以Stewart平台为基础的.它的出现不仅引起了世界各国的广泛关注,而且被誉为“机床结构的重大革命”,制造业给予高度的重视.并联机床以空间并联机构为基础,充分利用计算机数字控制的潜力,以软件取代部分硬件,以电气装置和电子器件取代部分机械传动’,使将近两个世纪以来以笛卡尔坐标直线位移为基础韵机床结构和运动学原理发生了根本变化H].并联机床与传统机床的区别主要表现在:传统机床布局的特点是以床身、立柱、横梁作为支承部件,主轴部件和工作台的滑板沿支承部件上的直线导轨移动,按照x、Y、Z坐标运动叠加的串联运动学原理形成刀头点的加工表面轨迹;并联机床布局的特点是,以机床框架为固定平台的若干杆件组成空间并联机构,主轴部件安装在并联机构的动平台上,改变杆件的长度或移动杆件的支点,按照并联运动学原理形成刀头点的加工表面轨迹.与传统串联机床相比并联机床具有如下优点[2.1]:①并联机构的执行构件的误差不再是简单的线性累加,工作头更容易获得高的精度;②并联机构的执行机构运动灵活,很容易实现多自由度联动,从而更易于实现空间曲面的加工;③并联机床反解容易,轨迹规划简单,易于控制;④并联机图1 Stewart平台机构床结构简单,零件总数较少,成本容易控制;⑤并联机床中的主妻变形构件以承受拉压力为主,而且由于闭环力流封闭,使机床具有较高的刚度重量比;⑥并联机床移动部件质量小,响应速度快,动态性能好,更适于高速加工;⑦并联机床的模块化程度高,易于重构;⑧并联机床硬件简单,软件复杂,具有更高的技术附加值.因此,并联机床是新一代机床结构的重要发展方向.1965年,Stewart_5 提出一种新型6自由度的空间并联机构,它由上下两个平台和6个并联的伸缩杆组成,每个伸缩杆和上下平台之间通过两个球铰链连接,称为Stewart平台.如图1所示.经过30多年的不断改进和发展,Stewart平台演变出不同运动学原理和结构的空间并联机构,并在许多科学研究和工业领域获得了广泛应用.其主要的应用领域有L6]:运动模拟器、工业机器人、医用机器人、微定位机器人、天文望远镜、绳索机器人、并联机床等.2 国外并联机床研究现状国外对并联机床的研究是从20世纪80年代开始的,并于20世纪90年代相继推出了形式各异的产品化样机.1994年在芝加哥国际机床博览会上,美国的Giddings& Lewis公司和Geodetics公司分别推出了各自的并联机床,在机床行业引起了轰动 J.Giddings&Lewis公司的Variax型并联机床如图2所示,机床的6根驱动杆2根一组交叉成“X”型,杆件长度的伸缩,使带有主轴部件的上平台完成加工零件所需的运动.该机床占地面积为7800 mmX 8180 mm,而工作空间只有700 mmX 700 mmX 750 mm,工作台面积630 mmX 630 mm,从空间利用的角度看,其结构不尽合理.加之由于主轴部件配置为内铣型,安装工件也不太方便,因此没有在生产中获得应用.后来该机床提供给英国诺丁汉大学工学院作为进行“航空工业敏捷制造”项目研究的设备.随后,美国Ingersoll公司(1994年)相继推出了采用并联机构的V0H一1000型立式加工中心(见图3)和H0H一600型卧式加工中心(EMO97),这两台机床在结构上都作了较大改进,从内铣型改为外铣型,并明显缩小了主轴部件的体积,减轻了运动部件的质量,安装工件也比较方便,对并联机床的发展产生很大影响.图4为HOH一600型的外观,该机床的底座采用基本构件组成的八面体绗架结构,据称这种结构刚性很好,力流封闭,机床安装时不用打基础.该机床连杆的最大进给速度为30 m/min,加速度为0.5 g,主轴转速为0~20000 r/min,最大功率为37.5 kW,最大扭矩为49.1 Nm,自带刀库,能自动换刀 ].由于Giddings& Lewis和Geodetics这两家公司的创新探索,对促进各国大学和研究机构开展并联机床研究起到了积极地推动作用.各有关单位纷纷研制各种并联机构的原型样机,召开并联机床的国际研讨会,开设专门的信息交流网站.2000年前后,并联机床在运动学原理、机床设计方法、制造工艺、控制技术、动态性能研究和工业应用方面都先后取得重大突破.世界著名的机床公司都相继推出新产品,发展了许多经过改进的机构原理和结构,并使并联机床进入了实用阶段.德国Mikromat机床公司的6X—Hexa立式加工中心是欧洲第一台商品化的并联机床口],其外观如图5所示.该机床的开发由欧共体Esprit高科技研究计划资助口,有4个德国的研究所与公司参加:弗琅霍夫机床及锻压技术研究所、Mikromat机床公司、Andron公司和GMD-First公司.该机床的工作台在底座上可前后移动,以便于装卸工件.底座上有三根按120。

分布的立柱,用于支承并联机构.并联机构的特点是采用双层Stewart平台,即上下平台都是两层.这种变形结构增大了工作空间,使机床主轴姿态变化时受力更均匀.该机床主要用于磨具加工,可以实现5坐标高速铣削,加工精度可达0.o1~o.02 mm.德国斯图加特大学机床研究所研制的Hexact卧式机床 n.该机床的特点是,在一个六角形的框架的两侧,与框架成30。

配置有6根伸缩杆,伸缩杆的外套筒通过万向铰链支架固定在框架弯角处.伸缩杆的另一端通过万向铰链支承主轴部件.并联机构的上下平台(六角形框架平面和主轴部件截面)可以处于同一平面之内,所有构件的配置都是镜像对称,并处于预加拉应力状态,因而具有很好的静态和动态性能.图53 国内并联机床研究现状国内对于并联机床的研究是从2O世纪9O年代中期开始的,主要研究单位有燕山大学、东北大学、清华大学、天津大学、中科院沈阳自动化研究所、哈尔滨工业大学、北京航空航天大学、茵安交通大学、华中理工大学和浙江大学等.1998年,清华大学在第五届中国国际机床展览会上展出了名为VAMT1Y的并联机床(见图24),该机床由清华大学和天津大学联合开发,是我国展出的第一台并联机床样机[。

.后来,清华大学。

又先后和云南机床厂、大连机床厂、江东机床厂合作开发了多台并联机床.北京航空航天大学从1996年开始从事并联机床的研究,于1999年开发出一台虚轴刀具磨床实验样机.1999年天津大学在第六届中国国际机床展览会上展出了名为Linapod的3自由度并联机床,见图25.该机床是由天津大学开发,天津第一机床厂制造的.该机床的定位精度不大于20 ptm.沈阳自动化所于1995年底研制出一台6杆并联机器人机床样机,后来又开发出一台龙门式4杆5轴并联机床.哈尔滨工业大学于1998年研制出6坐标BJ系列并联机床,并在1999年的机床展览会上展出[ 吨63.2001年在北京举行的国际机床展览会(CIMT2001)上,哈工大又与哈尔滨量具刃具厂合作推出了一台商品化的并联机床.该机床可以对水轮机叶片等复杂曲面进行加工,加工精度可达0.02 mm.东北大学先进制造与自动化技术研究所,从1995年开始对少于6杆的并联机构作了大量研究,并于1997年推出了一台三杆3-DOF并联机床,开创了我国开发研制低于六个自由度的并联机床的先河.该三自由度并联机床采用TPT型支链结构,具有三个移动自由度,基本克服了六自由度Stewart 并联机构工作空间小、耦合性强的缺点,应用范围广.1999年东北大学研制出我国首台三杆5一DOF度并联机床l2,用于复杂曲面的加工.该三杆五自由度并联机床是在三自由度机床的基础上增加了两个转动自由度构成,从而扩展了机床的加工能力.该成果已通过国家863验收,省级技术鉴定,达到国际先进水平,机床本体设计获得国家专利(专利号:97229311.6),这为具有完全自主产权的并联机床国产化创造了条件.2000年东北大学又创新开发研制了另一种新型3-PTT型水平滑块式并联机床,并与大连钢铁集团有限公司合作应用于钢坯修磨生产中.。