磨片工艺原理 Backgrind process

硅片自旋转磨削工艺规律研究二二

微机电系统制造:用于硅片表面的精细 加工,提高系统性能

硅片自旋转磨削工艺的应用效果分析

提高硅片表面质量:减少表面缺陷,提高硅片表面光洁度 提高硅片加工效率:缩短加工时间,提高生产效率 降低加工成本:减少磨料消耗,降低加工成本 提高硅片性能:改善硅片电学性能,提高太阳能电池转换效率

硅片自旋转磨削工艺的应用前景展望

硅片自旋转磨削工艺的原理和 特点

硅片自旋转磨削工艺的原理

原理:通过自旋转磨削,使硅片表面产生磨削力,从而实现硅片的磨削加工 特点:自旋转磨削工艺具有较高的磨削效率和精度,能够实现硅片的精细加工 应用:广泛应用于半导体、太阳能电池等领域的硅片加工

技术难点:如何控制磨削力、磨削速度和磨削温度,以实现硅片的高质量磨削加工

硅片自旋转磨工艺发展历程

1960年代:硅片自旋转磨削 工艺开始出现

1970年代:硅片自旋转磨削 工艺逐渐成熟,广泛应用于 半导体行业

1980年代:硅片自旋转磨削 工艺开始应用于太阳能电池 生产

1990年代:硅片自旋转磨削 工艺在太阳能电池生产中逐 渐普及

2000年代:硅片自旋转磨削 工艺在太阳能电池生产中逐 渐被其他工艺取代

硅片自旋转磨削工艺在电子产业中的应用实例

半导体制造:用于硅片表面的精细加工, 提高芯片性能

光学器件制造:用于硅片表面的精细加 工,提高光学性能

太阳能电池制造:用于硅片表面的精细 加工,提高电池转换效率

传感器制造:用于硅片表面的精细加工, 提高传感器灵敏度

电子封装:用于硅片表面的精细加工,提 高封装可靠性

提高硅片表面质量:通过自旋转磨削工艺,可以显著提高硅片表面的平整 度和粗糙度,从而提高硅片的性能和可靠性。

降低生产成本:自旋转磨削工艺可以减少硅片的加工时间,降低生产成本, 提高生产效率。

球面镜片的磨制工艺流程

球面镜片的磨制工艺流程英文回答:The process of grinding spherical lenses involves several steps to ensure the lens is accurately shaped and polished. Here is a detailed description of the process:1. Lens blank preparation: The first step is to prepare the lens blank, which is usually made of glass or plastic. The blank is carefully inspected for any defects or impurities that could affect the final lens quality.2. Rough grinding: The lens blank is mounted on a grinding machine and coarse grinding wheels are used to shape the lens. The machine rotates the lens while the grinding wheels remove excess material, gradually forming the desired spherical shape. This process requires precision and control to avoid over-grinding or under-grinding.3. Fine grinding: After rough grinding, the lens undergoes fine grinding to further refine its shape and smooth the surface. Finer grinding wheels are used in this stage to achieve a more precise curvature. The lens is constantly checked and measured to ensure it meets the required specifications.4. Polishing: Once the lens has been finely ground, it is polished to enhance its optical properties. Polishing involves using a series of progressively finer abrasive materials, such as diamond paste or cerium oxide, to remove any remaining scratches or imperfections on the lens surface. The lens is carefully polished until it achieves the desired level of clarity and smoothness.5. Surface quality inspection: After polishing, the lens is thoroughly inspected for any surface defects, such as scratches or pits. Specialized equipment, such as a surface profiler, is used to measure the lens surface and ensure it meets the required standards.6. Coating: Depending on the lens application, acoating may be applied to enhance its performance. For example, anti-reflective coatings can be added to reduce glare and improve light transmission. The coating process involves depositing thin layers of materials onto the lens surface using techniques like vacuum deposition or sputtering.7. Final inspection: The last step is a final inspection to ensure the lens meets all the required specifications. This includes checking the lens power, surface quality, and any additional features or coatings.Overall, the process of grinding spherical lenses requires precision, attention to detail, and careful quality control to produce lenses that meet the desired optical specifications.中文回答:球面镜片的磨制工艺流程包括多个步骤,以确保镜片形状和光学性能的准确性。

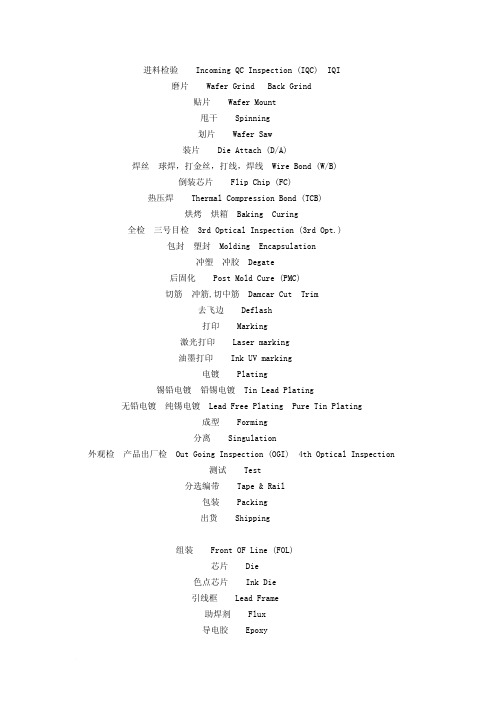

塑封工序中英文名称对照

进料检验 Incoming QC Inspection (IQC) IQI磨片 Wafer Grind Back Grind贴片 Wafer Mount甩干 Spinning划片 Wafer Saw装片 Die Attach (D/A)焊丝球焊,打金丝,打线,焊线 Wire Bond (W/B)倒装芯片 Flip Chip (FC)热压焊 Thermal Compression Bond (TCB)烘烤烘箱 Baking Curing全检三号目检 3rd Optical Inspection (3rd Opt.)包封塑封 Molding Encapsulation冲塑冲胶 Degate后固化 Post Mold Cure (PMC)切筋冲筋,切中筋 Damcar Cut Trim去飞边 Deflash打印 Marking激光打印 Laser marking油墨打印 Ink UV marking电镀 Plating锡铅电镀铅锡电镀 Tin Lead Plating无铅电镀纯锡电镀 Lead Free Plating Pure Tin Plating成型 Forming分离 Singulation外观检产品出厂检 Out Going Inspection (OGI) 4th Optical Inspection测试 Test分选编带 Tape & Rail包装 Packing出货 Shipping组装 Front OF Line (FOL)芯片 Die色点芯片 Ink Die引线框 Lead Frame助焊剂 Flux导电胶 Epoxy蓝膜 Blue Tape / Mounting tape 圆片 Wafer金丝 Gold wire推晶 Die shear弧高 Loop Height弧度 Wire Loop布线图 Bond diagram布线错误 Wrong Bonding焊丝拉力测克,拉丝 Wire Pull 推球金球剥离 Ball shear细刀 Capillary扭曲 Bending翘曲 Bow / Warpage硅屑 Silicon Dust沾污 Contaminate压伤 Dented变形 Distort缺角 Chip Die锡膏回流 Solder Reflow银厚度 Silver Thickness毛刺针刺 Burr塌丝 Depress Wire超波膜 UV Tape火山口 Crater Ring断丝 Broken Wire昂球 Lifted Bond飞球 Sky Ball金属剥落 Lifted Metal昂楔 Lifted Wedge高尔夫球 Golf Ball扁球 Flat Ball半球 Insufficient Ball Size 不粘 Non-Stick芯片裂缝 Crack Die 错方向 Wrong Orientation焊不牢 Incomplete Bond无焊 No Bonding翘芯片 Lifted Die误置芯片 Misplaced Die芯片装斜 Tilted Die芯面粘胶 Epoxy On Die导电胶不足 Insufficient Epoxy多胶 Excess Epoxy导电胶气孔 Epoxy Void镀层气孔 Solder Void导电胶裂缝 Epoxy Crack金属划伤 Saw Into Metal擦痕 Scratches墨溅 Ink Splash薄膜气泡 Tape Bubbles边沿芯片 Edge Die镜子芯片 Mirror Die飞片 Fly Die封装 End Of Line (EOL)排气 Air vent托块 Insert刀片 Punch型腔 Cavity料饼塑料,树脂,环氧 Mold Compound Mold pallet基岛 Paddle (PAD) DAP共面性 Coplanity点温计 Digimite空封 Dummy Molded Strip废胶跑料,废料 Mold Flash小脚 Gate Remain脚间距开档,总宽,跨度 Lead Tip to Tip Total Width, Lead Distance.包封偏差 Molding Mismatch包封模具 Mold Chase冲切,成型模具 Dieset清模 Mold Cleaning多肉 Package Bump引线条 Molded Strip溢胶 Mold Bleed包反 Wrong Orientation Molding印偏 Offset Marking焊丝冲弯 Wire Sweep错位 Molding Mismatch偏心 Molding Offset气孔空洞,气泡 Void排气不畅 Air Vent Clog偏脚 Offset Punch注浇口,进浇口 Injection Gate 1st Gate上料框 Frame Loader冲圆 Fan Out模温 Mold Temperature表面粗糙 Rough Surface未填充 Incomplete Mold料饼醒料 Compound Aging顶针 Ejector Pin顶孔顶料孔 Ejector Pin hole定位块 Locator Block粘模 Sticky Mold烘箱 Oven麻点镀层起毛 Solder Blister锡桥搭锡 Solder Bridge镀层起泡拉尖 Solder Bump镀层剥落 Solder Peel Off锡丝 Solder Flick露铜露底材 Expose Copper细脚小脚 Narrow Lead镀层厚度 Plating Thickness变色 (发黄,发黑,发花,水渍,酸斑) Discolor (Yellowish, Blacken, WaterMark)锡球 Solder Pad镀层偏厚或偏薄 Thick or Thin Plating易焊性 Solderability退锡 Solder Remove站立高度 Stand Off切中筋凸出或凹陷 Dambar Protrusion or Intrusion连筋 Uncut Dambar脚长 Lead Length管脚刮伤 Lead Scratches管脚反翘 Lead Tip Bend反切 Wrong Orientation Forming.缺脚缺管,断脚 Missing Lead Broken Lead裂缝胶体破裂 Crack Package微裂缝 Micro Crack崩角缺角,缺损 Chip Package Chip Off成型角度 Foot angle共面性 Coplanarity倒角 Touch Up印章印记 Marking Layout断字 Broken character印记磨糊褪色 Fad Mark打印不良 Illegible Marking打印字间距 Mark Character Distance印记倾斜 Slant Marking漏打 No marking缺字 Missing Character错字 Wrong Marking弄脏 Smear定位针 Location Pin烧氢 Hydrogen Frame扫描打印 Writing laser模板激光 Mask Laser常用的术语集成电路 Integrated Circuit (IC)塞头 Plug托盘 Tray编带, 带盖 Rail, Rail Cover料管 Tube静电袋 Anti Static Bag支持棒 Suspension Bar Fishtail, tie bar 随件单 Traveling Card Run Card去离子水 D.I. Water散热片 Heat Sink品管 Quality Control (QC)品保 Quality Assurance (QA)关卡 QC Gate校验 Calibrate照明放大镜 Dazor Light Ring Light显微镜 Microscope返工 Rework质量标准 Criteria扩散批 Wafer Lot Mother Lot批 Lot抽样 Sample Size (SS)良品 Accept Unit (Acc)不良品 Reject Unit (Rj)良率 Yield次品率不良率 Yield Lost外次率 O.G.I. YieldX管率 X-ray Yield目检 Visual Inspection正面 Top Surface反面 Bottom surface冷藏库料饼存放库 Cold Room Compound storage 表面贴装式 Surface Mount Technology (SMT)报废 Scrap开短路 Open short调机 Machine Buy Off单列直插式 Single Side Lead Insert双列直插式 Dual Side Lead Insert Type 内控 Internal / In-house Control在制品 Work In Progress (WIP)。

back grinding wafer saw 原理

back grinding wafer saw 原理背面研磨晶圆锯割原理

背面研磨晶圆锯割是一种常用于半导体行业的工艺,用于切割薄片晶圆。

该工

艺主要有两个步骤:背面研磨和锯割。

首先是背面研磨。

在晶圆制备过程中,通常会使用薄片晶圆来制作芯片。

但薄

片晶圆的厚度很小,为了使其更容易操作,需要将其背面进行研磨,使其变薄。

背面研磨是通过将晶圆固定在研磨机上,并通过研磨头将其背面磨掉一定厚度。

这样可以使晶圆达到所需的厚度,以便后续的工艺步骤。

接下来是锯割。

在背面研磨完成之后,需要将晶圆进行锯割,切割成多个芯片。

晶圆通常首先被分割成一系列的小片,然后进一步进行精确的锯割,以获得所需尺寸和形状的芯片。

锯割通常是通过采用一种高速旋转的锯片,将晶圆切割成芯片的形式。

切割过程需要非常精确,以确保每个芯片的质量和性能。

背面研磨晶圆锯割原理主要是基于对晶圆进行背面加工和切割的需求。

通过背

面研磨可以使晶圆变薄,以适应后续工艺步骤的需求。

而锯割则是将晶圆切割成多个芯片,以便进行后续的封装和测试。

总之,背面研磨晶圆锯割工艺是半导体行业中常用的技术,用于制备薄片晶圆,并将其切割成多个芯片。

这种工艺原理的应用可以提高芯片的制备效率和质量,促进半导体产业的发展。

镜片磨边机的工作原理

历年山西编导考试试题编导专业是一门与影视制作密切相关的专业,通过学习编导专业可以掌握影视创作的基本技能和方法,培养出优秀的编导人才。

在山西省的编导考试中,历年出现的试题可以帮助考生了解考试的内容和要求,有针对性地制定备考计划。

本文将为您介绍历年山西编导考试试题,帮助您更好地备战考试。

第一章历年试题分析在历年的山西编导考试中,试题主要包括三个方面内容:编导理论基础知识、剧本创作和影片分析。

下面将对这三个方面的试题进行详细分析。

1. 编导理论基础知识编导理论基础知识是编导考试的基础,主要包括编导概论、影视语言、戏剧艺术等方面的内容。

题目形式多样,有选择题、判断题和简答题等。

例如:【选择题】1. 以下哪个是编导工作的核心内容?A. 剧本创作B. 影视拍摄C. 影片剪辑D. 导演演员指导2. 剧本创作剧本创作是编导考试的重要环节,要求考生具备创造力和故事写作的技巧。

试题多为开放式创作题,要求考生根据给定的主题或情节进行创作。

例如:【创作题】请你根据下面的情节创作一篇短篇剧本:情节:小明与小红是一对大学生情侣,两人因为不同学校考研的原因分开了两地,他们之间的感情因此经受考验。

3. 影片分析影片分析旨在考察考生对影视作品的理解和解析能力,要求考生具备对影片的艺术形式和表现手法进行分析的能力。

例如:【简答题】请简述《霸王别姬》中的主要情节和核心意义。

第二章考试备考建议为了顺利通过山西编导考试,考生需要全面复习相关知识并进行实践训练。

1. 整理笔记将历年的试题进行分类整理,总结出重点考点和解题技巧,并制定复习计划。

2. 多练习对于选项题和判断题,要对常见的错误选项进行分析,提高解题的准确性。

针对剧本创作和影片分析,建议多读优秀的剧本和观看经典的影片,提高自己的创作和解析能力。

3. 集体讨论与同学或老师进行讨论,分享自己的思考和解析,借鉴他人的经验和观点。

4. 实践演练参与学校组织的实践演练活动,通过亲身参与影视制作过程,提高自己的实际操作能力。

简述磨制的原理,工艺流程及设备特点

简述磨制的原理,工艺流程及设备特点Grinding is a material removal process that involves the use of abrasive cutting tools to remove excess material from a workpiece. This process is used in various industries, including manufacturing, automotive, aerospace, and more. Grinding is a vital process that helps in achieving smooth and precise surface finishes, dimensional accuracy, and the formation of complex shapes.磨削是一种材料去除工艺,涉及使用磨料切削工具从工件上去除多余的材料。

这个过程在各种行业中都有应用,包括制造业,汽车,航空航天等。

磨削是一个至关重要的过程,有助于实现光滑和精确的表面光洁度,尺寸精度和复杂形状的形成。

The principle of grinding involves the interaction between the abrasive cutting tool and the workpiece. The abrasive particles on the grinding wheel come into contact with the workpiece, leading to the generation of force that removes material from the workpiece. This is achieved through the repetitive action of the abrasive particles onthe workpiece, resulting in the formation of the desired shape and dimensions.磨削的原理涉及磨料切削工具与工件之间的相互作用。

磨片弹簧器的工作原理

磨片弹簧器的工作原理磨片弹簧器是一种常用的弹性元件,其主要用于控制和维持机械设备的运动、缓冲冲击、调整压力等。

它的工作原理基于弹簧的弹性变形和能量储存释放。

磨片弹簧器的组成主要包括磨片、背板和载荷板。

磨片是由多层金属薄片叠加而成的,通常使用弹性好的高强度钢或不锈钢材料制作。

背板是固定在机械设备上的支撑结构,它和载荷板一起夹持住磨片。

载荷板是施加压力的部分,通过载荷板上的螺丝或活塞等装置提供压力。

磨片弹簧器的工作原理可以总结为以下几个步骤:1. 载荷施加:机械设备的负载作用在载荷板上,然后通过螺丝或活塞等装置传递到磨片上。

2. 弹性变形:在载荷的作用下,磨片开始发生弹性变形。

由于磨片的多层叠加,当受到外力时,层与层之间的摩擦力会阻碍磨片的变形。

因此,磨片会相对于背板进行相对位移,并使得受力面积变大,从而降低载荷的压力。

3. 弹性恢复:当外力解除时,磨片会回到原始的平衡位置。

这是因为弹簧在受力过程中会将外力转化为弹性势能,而在外力解除时将这部分势能释放出来,使磨片回弹,恢复原始的形状。

4. 缓冲和维持压力:磨片弹簧器的设计和排列方式能够提供一定的缓冲作用,在机械设备的运动中起到缓冲冲击的作用。

同时,通过调整载荷板上的压力,可以控制磨片的变形程度,从而可以在一定的范围内调整和维持所需的压力。

磨片弹簧器的工作原理与其独特的结构有关。

磨片由多层金属薄片叠加而成,每层薄片之间通过锁定装置保持在一定的位置。

在受力时,各层薄片通过摩擦力相互阻碍,使得磨片整体上的变形受到约束。

这种结构使得磨片弹簧器具有较大的弹性变形范围和较高的变形能量储存能力。

另外,由于多层薄片的叠加,每一层之间相互补偿,可使得载荷均匀分布,提高弹簧器的稳定性和寿命。

在实际应用中,磨片弹簧器广泛用于各种机械设备中,如汽车悬挂系统、工业机械的减震装置、仪器仪表的缓冲装置等。

通过调整磨片的数量、厚度和排列方式,可以满足不同设备的特定需求。

同时,磨片弹簧器具有结构简单、体积小、重量轻、寿命长等优点,使得它成为工程领域中常用的弹性元件之一。

《集成电路封装和可靠性》培训课件:芯片互连技术

Lead Scan (LS 检测)

Packing (PK 包装)

集成电路封装测试与可靠性

1 电子级硅所含的硅的纯度很高,可 达 99.9999 99999%

1 中德电子材料公司制作的晶棒(长度 达一公尺,重量超过一百公斤)

集成电路封装测试与可靠性

debris l e f t over from the grinding process.

1 Process Methods:

1)Coarse grinding by mechanical. ( 粗磨)

2)Fine polishing by mechanical or plasma etching. ( 细磨抛光)

14

集成电路封装测试与可靠性

Wire Bonding Technology -- Die Attach Process

Purpose:

The die attach process i s to attach the sawed die in the right orientation accurately onto the substrate with a bonding medium in between to enable the next wire bond f i r s t level interconnection operation .

刀刃

集成电路封装测试与可靠性

切割设备示意图

晶圆 工作台

Dicing Blade

Silicon Wafer Flame

Flame

Blue Tape

两次进刀切割法

Wafer sawing

集成电路封装测试与可靠性

磨片生产工艺

磨片生产工艺磨片是一种常见的磨具,广泛应用于金属材料的磨削加工中。

磨片的生产工艺主要包括原材料准备、砂轮制备、砂轮调质、砂轮测试和包装等环节。

原材料准备是磨片生产工艺的第一步,主要包括根据产品要求选择合适的基料和细磨料,并进行筛分和清洗。

常用的基料有树脂和陶瓷等,细磨料则可以选择氧化铝、碳化硅和金刚石等。

砂轮制备是磨片生产的核心环节。

首先需要将基料和细磨料按照一定比例混合,再加入适量的粘结剂进行搅拌。

搅拌完成后,将混合物倒入砂轮模具中,经过压制,使其形成砂轮的形状。

随后,将模具中的砂轮取出,放入炉内进行烧结,使其结构致密。

砂轮调质是为了提高砂轮的硬度和耐磨性。

调质的方法有两种,一种是氮气调质,另一种是高温调质。

氮气调质是将砂轮放入氮气环境中,在高温下进行渗氮处理,提高砂轮的硬度。

而高温调质则是将砂轮放入高温炉中,进行加热处理。

调质完成后,砂轮的硬度和耐磨性都有所提高。

砂轮测试是为了保证砂轮的质量稳定。

测试主要包括外观检查、尺寸测量和动平衡等。

外观检查可以查看砂轮表面是否有明显的缺陷和损伤。

尺寸测量则是通过测量砂轮的直径和厚度等参数,检查砂轮的尺寸是否满足要求。

而动平衡则是为了检测砂轮的平衡性能,以确保在高速旋转时没有明显的断裂或摇摆现象。

最后,砂轮需要进行包装,以便于运输和销售。

砂轮的包装一般采用纸盒包装,将砂轮放入盒子中,并在外面贴上相应的标签,标明产品型号、规格和批次号等信息。

综上所述,磨片生产工艺包括原材料准备、砂轮制备、砂轮调质、砂轮测试和包装。

通过科学的生产工艺,可以制造出质量稳定、性能优良的磨片产品。

岩板磨片的制作工艺

岩板磨片的制作工艺岩板磨片是一种常用的石材加工工具,具有抗压、抗硬度、防水耐磨等特点。

在石材建筑、石材雕刻、石材维修等领域有广泛应用。

制作岩板磨片需要通过选材、加工、安装等多个环节来完成,下面我们来详细了解一下岩板磨片的制作工艺。

一、选材磨片的质量与选材有着极为密切的关系,需要选择性能好、密度高、硬度高、寿命长的石材。

如玄武岩、花岗岩、斑岩等硬质石材。

选好石材之后,还要按照磨片的规格、要求中的比例和比例系数,确定石材的尺寸、切割方向等。

二、加工1. 石材切割将选好的石材放在圆锯或其他切割机上,按要求切割成合适尺寸的石板,涂上液态硅胶,做好防滑处理。

根据磨片的要求,将石板分割成磨片的形状和大小,采用打孔、切割等方法将其分离。

2. 磨边。

使用立式磨边机将石板进行磨边,使其四周精细加工,避免磨边不平的情况出现。

同时,根据磨片的要求,将磨边后的石板进行抛光、刻边等处理,使其外观光滑、均匀,完全符合要求。

3. 镭射打标针对某些高质量的岩板磨片,需要进行激光打标,以便达到更好地区分视觉效果。

在石材的表面加工出标记,标记可以准确地指示磨片切割后的形状和容量,便于安装。

在此过程中,需要进行二次检查,防止出现任何错误。

4.镶嵌采用机器进行大小加工后,需要采用人工嵌接,接缝处使用不同颜色的硅胶填充。

然后将多个磨片的四周平整加工,保证整体装配效果。

三、质量检测全部加工操作完成后,进行质量检测,将磨片进行排列组合,及时发现磨片表面缺陷及外观问题,并进行核实修正。

最终确认完全合格后,进行包装、封装、整理等操作,为进一步使用做好充分准备。

四、安装将包装好的磨片拆解,进行现场安装,安装时按照磨片的设计标准调整每块磨片的高度、平面度,注意磨片间距,面砖相互紧密连接,让磨板相互稳固,使其更美观、更坚固。

同时,还应定期维护,保持其良好的状态,延长其使用寿命。

总之,岩板磨片制作虽然是一项繁琐的过程,但它对于提高石材的使用效果和石材建筑效果的提升有着至关重要的作用。

半导体封装制程与设备材料知识介绍

Ceramic

1.27 mm (50miles) j-shape bend 4 direction lead

18~124

PLCC Plastic Leaded Chip Carrier

Ceramic

0.5 mm

32~200

VSQF Very Small Quad Flatpack

Assembly Main Process

Die Cure (Optional)

Die Bond

Die Saw

Plasma

Card Asy

Memory Test

Cleaner

Card Test

Packing for Outgoing

Detaping (Optional)

Grinding (Optional)

Taping (Optional)

Typical Features

Plastic

1.27 mm (50miles) 2 direction lead

8 ~40

SOP Small Outline Package

Plastic

1.0, 0.8, 0.65 mm 4 direction lead

88~200

QFP Quad-Flat Pack

Wafer tape

Back Grind

Wafer Detape

Wafer Saw

Inline Grinding & Polish -- Accretech PG300RM

Transfer

Coarse Grind 90%

Fine Grind 10%

Centrifugal Clean

Alignment & Centering

简述磨制的原理,工艺流程及设备特点

简述磨制的原理,工艺流程及设备特点下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by theeditor. I hope that after you download them,they can help yousolve practical problems. The document can be customized andmodified after downloading,please adjust and use it according toactual needs, thank you!In addition, our shop provides you with various types ofpractical materials,such as educational essays, diaryappreciation,sentence excerpts,ancient poems,classic articles,topic composition,work summary,word parsing,copy excerpts,other materials and so on,want to know different data formats andwriting methods,please pay attention!磨制是一种通过磨削、磨损等作用,使物料表面产生微观不平整度和亚微观裂纹等改变,以提高物料表面质量、物理性能和化学性能的加工方法。

造纸磨片工作原理

造纸磨片工作原理

造纸磨片是造纸机中的一个重要部件,主要用于将纸浆从原料中分离出纤维,形成纸张。

造纸磨片的工作原理如下:

1. 纸浆进入磨片:纸浆经过筛板,进入到磨片的上部。

磨片通常由许多旋转的金属齿轮组成,纸浆通过齿轮间的缝隙,进入磨片内部。

2. 纸浆受到切割和磨擦:纸浆在进入磨片时,会受到齿轮的切割和磨擦力作用。

这些作用力将纸浆中的纤维分离并破碎成更小的纤维片。

3. 纤维片混合和搅拌:纸浆中的纤维片经过磨片的作用后,会进一步混合和搅拌。

这一过程有助于使纤维更加均匀地分布,提高纸张的质量。

4. 纤维排除和纸浆液分离:在磨片工作过程中,纤维片和纸浆液混合在一起。

然而,磨片的特殊设计可以使纤维片经过筛网流出,而纸浆液则通过筛网被留下。

5. 得到纸张:经过磨片处理后,纤维片和纸浆液分离。

纤维片被收集起来,经过后续处理步骤,如压榨、干燥等,最终形成纸张。

总体来说,造纸磨片通过切割和磨擦的力量将纸浆中的纤维分

离和破碎,进一步混合和搅拌纤维,在纤维排除和纸浆液分离后得到纸张。

这个过程是造纸机中纸浆成型的关键步骤之一。

磨片工艺原理 Backgrind process

1. Thickness and TTV 2. Edge chipping 3. Roughness 4. Warpage 5. Die strength

your partner in analog, connecting you with the digital world

your partner in analog, connecting you with the digital world

Backgrind process

Advanced grinding technology

Machine specification

Wheel

Optimal condition

Backgrind process

your partner in analog, connecting you with the digital world

Backgrind process

Die strength test method

-Place a chip diced 20x20mm on a jig with 7mm hole.(Ground surface downside) -Break a chip with 5mm ball type push jig

THICKNESS MEASURING

High Accuracy Height Gauge and completely closed loop Z-axis control system

– Minimizing wafer to wafer thickness variation

– Two probe gauge is standardized on DFG850

QFN封装工艺流程

常见质量:1.粘帖位置: die在lead frame上X-Y位置不超过+/-4miles; 2.Die 倾斜: <0.9miles;3.Epoxy void: 单个void面积占整个die面积的 比例<5%, Void总体面积<20%;4.Epoxy on die;注意事项: 1.Epoxy胶需保存在-45°±5°条件下, 使用前需回温2hrs;2.确保 FIFO(先进先出)生产原则

切割

第4道光检

包装

工艺目的:在产品的背面进行激光刻字,包括产品信息,公司信 息,生产日期,生产批次等

注意事项:1.功率不能太大,否则会伤到键合丝 ; 2.为防止出错,需用 dummy试打 常见质量:1.断码(可能原因:产品上有异物,Laser光的速度过快) ; 2. 码字不清晰(可能原因:Laser信号不稳定,频率设置过大)

QFN封装前道Front Of Line(FOL)

QFN封装前道工艺流程:

晶圆QA

磨片

贴膜

划片

第2道光检

二光(2nd Optical Inspection)

第3道光检

焊线

烘烤

贴片(装片)

第2道光检(FOL) 工艺目的:针对Wafer Saw之后在 显微镜下进行Wafer的外观检查,是 否有出现废品

QFN封装前道Front Of Line(FOL)

QFN封装前道工艺流程:

晶圆QA

磨片

贴膜

晶圆保护膜 (Dicing tape)

划片

切割 (Wafer Saw)

第3道光检

焊线

烘烤

第2道光检 贴片(装片)

工艺目的:使用金刚砂粒非常小的刀片, 安装在高速旋转的锭子上 根据wafer上的切割道对wafer进行切割成单个的die, 同时用去离 子水进行清洗 工艺过程:1.将wafer粘帖在mylar蓝膜上, 防止在切割时晶粒散 落;2.用Saw blade沿wafer切割线将wafer切割成单个的晶粒, 同 时冷却液清理wafer

机械磨木浆工艺流程

机械磨木浆工艺流程英文回答:The mechanical grinding process for wood pulp involves several steps to transform wood into pulp, which can then be used to make various paper products. The process starts with the preparation of the wood chips, which are obtained from logs through debarking and chipping. The wood chips are then screened to remove any impurities such as dirt or bark. This ensures that only clean and uniform-sized chips are used in the subsequent steps.Next, the wood chips are fed into a grinder, also known as a refiner, where they undergo mechanical grinding. The grinder consists of a rotating disc with grooves and bars that shred the chips into smaller pieces. This grinding action breaks down the wood fibers and separates them from the lignin, which is a natural adhesive that holds the fibers together in the wood structure.After grinding, the pulp is washed to remove any remaining impurities and chemicals used in the grinding process. This is typically done in a series of washing stages using water and chemicals to ensure thorough cleaning. The washed pulp is then screened again to remove any oversized or undersized particles.Once the pulp is clean and properly sized, it is ready for further processing. It can be bleached to remove any remaining lignin and achieve the desired brightness level. Bleaching agents such as chlorine or hydrogen peroxide are used in this step. The bleached pulp is then washed again to remove any residual chemicals.Finally, the pulp is refined to improve its quality and properties. This can involve additional grinding orrefining steps to further break down the fibers and enhance their bonding ability. The refined pulp is then ready to be used in the production of paper products.中文回答:机械磨木浆工艺流程包括多个步骤,将木材转化为浆料,然后用于制造各种纸制品。

切割 TAIKO工艺

TAIKO工艺TAIKO工艺,是我公司开发的晶片背面研削的新技术。

这项技术和以往的背面研削不同,在对晶片进行研削时,将保留晶片外围的边缘部分(约3mm左右),只对圆内进行研削薄型化。

通过导入这项技术,可实现降低薄型晶片的搬运风险和减少翘曲的作用。

“TAIKO工艺”的优点通过在晶片外围留边减少晶片翘曲提高晶片强度晶片使用更方便薄型化后的通孔插装,配置接线头等加工更方便不使用硬基体等类似构造而用一体构造※的优点晶片薄型化后需要高温工序(镀金属等)时,没有脱气现象发生因为是一体构造,形状单一,可降低颗粒带入现象※不使用硬基体等,仅凭借晶片本身,即可维持构造(形状)使用硬基体保持晶片TAIKO晶片研削时不在外围区域负重的优点研削外围区域有梯状的晶片更方便崩角现象为零以往的研削TAIKO工艺的研削TAIKO工艺流程图使用装置自动研磨机DAG810 (TAIKO规格)SolutionsApplications ExampleThe process of ring removal for TAIKO wafer by circle cuttingUp until now a process called ring grinding has been used to remove the ring left over from TAIKO grinding. We have now developed a process of ring removal by circle cutting with a blade dicer.Advantages of ring removal by circle cutting- A simplified process with less tape mounting compared to the ring grinding process-Frame handling reduces the risk of breakage when handling thin wafersIntroduction to the TAIKO ring removal processFor details, please contact the Application R&D Division.。

造纸磨片工作原理

造纸磨片工作原理一、引言造纸磨片是在纸张生产过程中常用的设备之一,它的作用是将纸浆中的纤维颗粒分散并破碎,使纸浆成为均匀的纤维悬浮液。

本文将从纸浆的制备、纤维分散和破碎过程以及磨片的结构和工作原理等方面详细介绍造纸磨片的工作原理。

二、纸浆的制备纸浆是造纸过程中的基础材料,通常由纤维和水组成。

纤维可以来自于废纸回收、木材或其他纤维素质的原料。

在制备纸浆的过程中,需要将纤维原料加入到水中,并通过搅拌和混合使其充分分散。

这一步骤旨在将纤维原料和水充分混合,形成纤维颗粒均匀分散的纸浆。

三、纤维分散和破碎过程1. 纤维分散纤维分散是指将纸浆中的纤维颗粒分散均匀的过程。

在纤维分散过程中,纤维原料中的纤维束和纤维团会被搅拌和撞击力分散成独立的纤维颗粒。

这个过程可以通过搅拌器、高剪切力或磨片等设备完成。

其中,磨片作为纤维分散的核心设备,能够提供高速旋转的刀片,通过切割和撞击的力量将纤维束和纤维团分散成纤维颗粒。

2. 纤维破碎纤维破碎是指将纤维颗粒进一步破碎成更小的颗粒。

在纤维破碎过程中,磨片的刀片会不断地切割和撞击纤维颗粒,使其分散得更加均匀细小。

这个过程有助于提高纸浆的质量和纤维的可利用程度。

四、磨片的结构磨片是由刀片和基座组成的。

刀片通常由高硬度和耐磨性的材料制成,如钢、陶瓷或合金等。

刀片的形状和排列方式对纤维分散和破碎的效果有重要影响。

基座是支撑刀片的部分,通常由金属材料制成。

基座的结构设计需要考虑到刀片的稳定性和工作效率。

五、磨片的工作原理磨片的工作原理可以分为两个步骤:纤维分散和纤维破碎。

1. 纤维分散当磨片开始旋转时,纤维原料会受到刀片的撞击和切割力量,纤维束和纤维团会逐渐分散成独立的纤维颗粒。

这是因为刀片的高速旋转会产生强大的离心力和切割力,将纤维束和纤维团分散开来。

2. 纤维破碎在纤维分散的基础上,纤维颗粒会继续被刀片的力量破碎成更小的颗粒。

因为刀片的形状和排列方式,纤维颗粒会受到不同方向的力量作用,从而被切割和撞击成更小的纤维颗粒。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Die strength test method

-Place a chip diced 20x20mm on a jig with 7mm hole.(Ground surface downside) -Break a chip with 5mm ball type push jig

R5

Chip

Base jig φ7

your partner in analog, connecting you with the digital world

Backgrind process

Backgrind quality:

1. 2. 3. 4. 5. Thickness and TTV Edge chipping Roughness Warpage Die strength

your partner in analog, connecting you with the digital world

Backgrind process

your partner in analog, connecting you with the digital world

Backgrind process

your partner in analog, connecting you with the digital world

your partner in analog, connecting you with the digital world

Backgrind process

your partner in analog, connecting you with the digital world

Backgrind process

2.

Taping

Backgrinding Detaping

Thickness measuring Backmetal

Stress relief

Backside clean

your partner in analog, connecting you with the digital world

Backgrind process

ቤተ መጻሕፍቲ ባይዱ

Backgrind process

Wheel Basic Elements IF-01-1-4/6-B-K04 Grit Size

Mesh Size #320 #360 #400 #600 #800 #1000 #1200 40/60 30/40 20/30 10/20 8/20 8/16 Grit Size(um) Mesh Size #1400 #1500 #1700 #2000 #3000 #4000 Grit Size(um) 5/12 5/10 4/8 4/6 2/6 2/4

your partner in analog, connecting you with the digital world

Backgrind process

Advanced grinding technology

Machine specification

Optimal condition

Recipe

(grinding conditions)

Wheel

Tape selection

your partner in analog, connecting you with the digital world

Backgrind process

Wheel Base

Backside

your partner in analog, connecting you with the digital world

Ground surface downside

Die strength test jig

Cross-section view

Topside view

your partner in analog, connecting you with the digital world

Backgrind process

Backgrind process

Zhu Xin

12 July 2005

your partner in analog, connecting you with the digital world

Backgrind process Backend process flow:

1. Taping Backgrinding Mounting SEZ Sawing Backmetal Detaping Thickness measuring

THICKNESS MEASURING

High Accuracy Height Gauge and completely closed loop Z-axis control system

– Minimizing wafer to wafer thickness variation – Two probe gauge is standardized on DFG850

your partner in analog, connecting you with the digital world

Backgrind process

Backgrind Tape:

1. Non – UV Tape 2. UV Tape

your partner in analog, connecting you with the digital world

Backgrind process

GRIND DFG850

8”wafer capability

2 spindles

3 chucks table

your partner in analog, connecting you with the digital world

Backgrind process