设计失效分析DFMEA经典案例剖析

整车设计失效模式分析-DFMEA

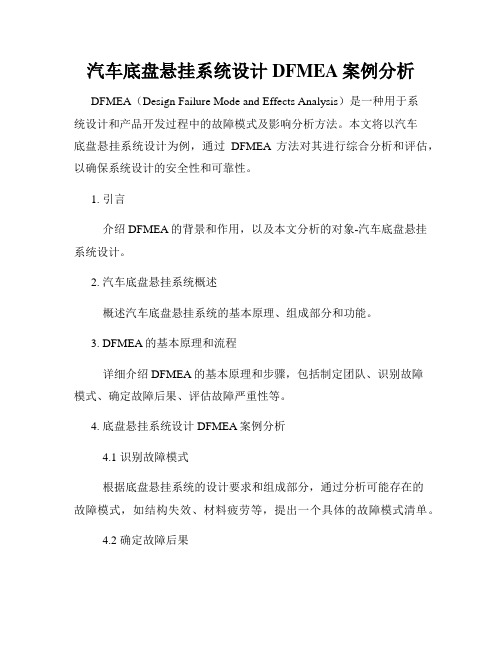

有毒有害物质 检测

3

座椅VOC超标

2

按 2005/673/EC 有毒有害物质

设计

检测

3

动力系统匹配不 当

5

整车总布置报告

NVH测试

2

噪声大:

传动系统匹配不 当

4

整车总布置报告

NVH测试

4

驾驶员耳旁

噪声不合 格; 车内噪声不

顾客抱怨,引 起驾驶疲劳

6

S

合格;

行驶系统设计不 当

4

车身各总成刚度 设计值不足

1999测定;

S

制动系统设计不 合理

3

设计评审 与参考车型对比

3

制动异响

顾客抱怨制动 有异响

7

S

制动系统设计不 合理

4

设计评审 与参考车型对比

样车动态评价

4

灯光照度不 够

影响行车安 全,违反法规

9

R

灯光照明系统设 计不合理

3

计算校核设计评 审

按 GB 459994附录D测 定;

2

灯光指示和信号 报警系统设计不 3 设计评审

2

设计计算

按GB

2

T6323.6-1994

悬架匹配计算

测定;

3

FMEA日期

造型

车身造型不美观 5

不美观

造型不美观顾 客不满意

6

R

外装饰系统造型 美观

5

造型评审 造型评审

样车评价 2 样车评价 2

跑偏

制动时方向

侧滑

稳定性差 失去转向能力

9

影响乘员安全

S

制动系统泄露

3

设计评审 与参考车型对比 按 GB 12676-

设计失效分析DFMEA经典案例剖析

——六步搞定DFMEA表格

纲要 一:重大质量问题实例 二:DFMEA的重大作用 DFMEA的重大作用 三:DFMEA基本概念相关 DFMEA基本概念相关 四:DFMEA表格标准格式 DFMEA表格标准格式 五:DFMEA应用与表格制作实战 DFMEA应用与表格制作实战 六:趣例分享 七:豆浆机常见失效点分组讨论并作DFMEA练习 豆浆机常见失效点分组讨论并作DFMEA练习 分组讨论并作DFMEA

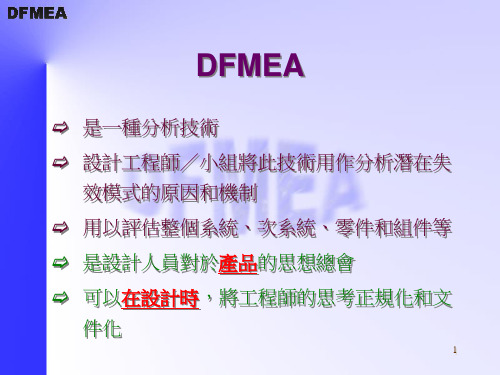

DFMEA •Design Failure Mode Effect Analysis: : 设计失效模式及后果分析 •失效模式 指设计(制造)过程无法达到预定或规 失效模式: 失效模式 指设计(制造) 定的要求所表现出的特征; 坏品、 定的要求所表现出的特征;如:坏品、不良设备状 况等; 况等 •后果 指失效模式对客户 包括下工序 所造成的影响 后果: 包括下工序)所造成的影响 后果 指失效模式对客户(包括下工序 所造成的影响;

•设计之前预先进行风险分析,确保设计水平。 设计之前预先进行风险分析,确保设计水平。

是正文内容部分,这里是正文 内容部分,这里是正文内容部分, 这里是正文内容部分,这 里是正文内容部分,这里是正 文内容部分,这里是正文内 容部分,这里是正文内:重大质量问题实例

一:重大质量问题实例

这里是正文内容部分, 这里是正文内容部分,这里 是正文内容部分,这里是正文 内容部分,这里是正文内容部分, 这里是正文内容部分,这 里是正文内容部分,这里是正 文内容部分,这里是正文内 容部分,这里是正文内 容部分,这里是正文

如果DFMEA得到有效应用与执行: 得到有效应用与执行: 如果 得到有效应用与执行

三:DFMEA基本概念相关 基本概念相关

汽车底盘悬挂系统设计DFMEA案例分析

汽车底盘悬挂系统设计DFMEA案例分析DFMEA(Design Failure Mode and Effects Analysis)是一种用于系统设计和产品开发过程中的故障模式及影响分析方法。

本文将以汽车底盘悬挂系统设计为例,通过DFMEA方法对其进行综合分析和评估,以确保系统设计的安全性和可靠性。

1. 引言介绍DFMEA的背景和作用,以及本文分析的对象-汽车底盘悬挂系统设计。

2. 汽车底盘悬挂系统概述概述汽车底盘悬挂系统的基本原理、组成部分和功能。

3. DFMEA的基本原理和流程详细介绍DFMEA的基本原理和步骤,包括制定团队、识别故障模式、确定故障后果、评估故障严重性等。

4. 底盘悬挂系统设计DFMEA案例分析4.1 识别故障模式根据底盘悬挂系统的设计要求和组成部分,通过分析可能存在的故障模式,如结构失效、材料疲劳等,提出一个具体的故障模式清单。

4.2 确定故障后果对每个故障模式,通过分析和评估其对系统功能和性能的影响,确定故障后果,如引起底盘失稳、减少避震效果等。

4.3 评估故障严重性利用严重性评估矩阵,对每个故障后果进行定量评估,确定其严重程度,以便根据评分结果确定优先级。

4.4 分析潜在失效原因对每个故障模式和故障后果,通过分析可能的失效原因,如制造工艺缺陷、设计偏差等,确定潜在失效原因清单。

4.5 制定改进方案针对每个潜在失效原因,提出相应的改进措施和预防措施,如改进设计、加强制造工艺控制等。

4.6 评估改进效果对制定的改进方案进行评估,包括改进效果、成本评估等。

5. 结果与讨论汇总和总结分析结果,讨论DFMEA在汽车底盘悬挂系统设计中的应用价值,并提出对未来研究的展望。

6. 结论简要总结本文的研究内容和结论,强调DFMEA在汽车底盘悬挂系统设计中的重要性和应用前景。

参考文献(没有具体参考文献,请自行添加)本文以DFMEA方法为基础,通过对汽车底盘悬挂系统设计的案例分析,全面评估系统的可靠性和安全性。

设计失效分析DFMEA经典案例剖析通用课件

将DFMEA的应用范围从汽车行业 扩展到其他制造业领域,为更多产 品的可靠性设计和改进提供支持。

引入新技术

随着技术的不断发展,DFMEA 可引入新的工具和方法,提高 分析的效率和准确性。

加强培训与意识提升

通过培训和宣传活动,提高企业员 工对DFMEA的认识和应用能力, 促进其在产品设计和管理中的广泛 应用。

01

确定产品或系统的研究范围,明确分析对象和目标 。

02

考虑产品或系统的生命周期,包括研发、生产、使 用和维修等阶段。

03

确定研究的重点,如关键功能、高风险区域或特定 设计领域。

构建功能、性能、可靠性和安全性清单

01

列出产品或系统的所有功能和性能要求。

02 分析各功能和性能对可靠性、安全性的需求和影 响。

评估失效模式对设备操作准确性和安全性的影响程度。

改进措施

提出针对失效模式的改进措施,如优化按钮设计、改善 显示效果等。

04

案例剖析与启示

案例一剖析与启示

案例名称

某汽车刹车系统设计失效

案例描述

某汽车在行驶过程中突然出现刹车失灵,导致严重事故。经过调查发 现,设计阶段未充分考虑高温环境下刹车油膨胀问题。

提出改进措施和建议,降 低设计失效风险,提高产 品或系统的可靠性、安全 性。

03

经典案例选择与介绍

案例选择标准

案例的典型性

选择具有代表性的案例,能够体现DFMEA分析的基本原则和方 法。

案例的实用性

案例应具有实际应用价值,能够帮助企业解决实际问题。

案例的完整性

案例应包含完整的DFMEA分析过程,包括功能定义、功能分析 、失效模式分析、失效影响分析和改进措施等。

DFMEA案例分析

项目刹车盘停止汽车时需要超过规定的力在没有系统要求的情况下,允许汽车畅通行驶允许力从刹车片向车轴传递

必须向车轴施加规定的阻力矩传递的阻力矩不够功能要求失效模式

一经要求,即停止行车(考虑行驶环境条件,如潮湿)在规定距离和重力下,使行驶在干燥沥青路上的汽车停止

汽车无法停止

汽车停止,但超出规定距离缩短制动盘寿命,削弱汽车控制顾客无法开动车辆DFMEA分析案例

后果汽车控制削弱-不符合法规汽车控制削弱-不符合法规不符合法规系统在无指令情况下启动,汽车移动部分受阻

系统在无指令情况下启动,汽车不能移动

盘式刹车系统椭圆孔直径设计错误

膜片厚度不够

膜片预负载过小膜片阀不传送扭矩压盘轴尺寸过小

由于插接件结构、颜色相同导致错误装配电流过大电机过载烧毁液压管材料不恰当,加工时皱折破裂,制动液流失

防腐保护不充分,引起机械结合点腐蚀

润滑不到位引起机械结合点僵硬

从踏板到刹车片力的传递减少汽车超过XX 公里后停止液压管材料不恰当,加工时皱折破裂,制动液流失

连接器力矩规范不正确,制动液流失

密封设计,引起的主气缸真空锁闭

防腐保护不充分,机械连接断裂

从踏板到刹车片没有力的传递汽车不停止起因

机理失效模式。

dfmea潜在失效模式及后果分析案例

7

两侧导向筋强度不 足

CAE分析,导向筋 强度合理化 增加加强筋,提 高强度 连接处配合方式 选择合理

8

撞击导致结构破坏

8

连接处密封性差

密封性

手柄密封性 软管与软管连 不满足客户要 接管的密封性 求,影响手柄吸 差 尘效率 9 连接处密封性不足 增加密封件

裸机通过 重要部位断 需通过球 球击测试, 产品无法再使 裂(尤其是机 击测试 功能正常, 用 壳) 无断裂 电池包2000 电池包松脱或 次插拔寿命 电池使用效率 测试后挂靠 低 不牢 通过整机配 电池包撞墙 测试 机壳配合处断 裂

3

105

排除电池包倒扣位, 各暂定一个插拔力范 围。例3-5 kgf 1.参照样机考虑加弹 簧或弹片式减振结构

尺寸链分析计算保证尺 寸精度 尺寸链分析计算保证尺 寸精度 尺寸链分析计算保证尺 寸精度

检测插拔力 1.单边间隙 0.4mm以上 2.参照园林产 品

保证下盖与进 气口橡胶套翻 边配合无间隙 尘桶和下盖橡 胶密封圈尺寸 保证无间隙 分离管密封圈 翻边与尘桶之 间单边0.2mm过 盈 导流锥与橡胶 圈压装0.3mm过 盈 进气口与风机 橡胶套之间配 合单边过盈 过渡配合,IQC 尺寸全检 气阀密封圈喇 叭口做大,有 段直边配合 进气端两颗螺 丝柱保证高度 方向精度 密封圈与通风 盘内孔有单边 0.2mm过盈,检 测旋转力度 面接触部位开 槽加O型圈

8

A

1.塑件壳体加强筋 1.合理布设筋板 布设不合理 2.连接处强度薄 2.零件连接处强度 弱处加固 过于薄弱 1.机壳未做圆滑过 渡,磨损过大 2.电池包倒扣弹簧 疲劳 1.机壳参照园林 产品做圆滑过渡 2.选用成熟的电 池包 1.参照园林产品 机壳限位筋位强度 设计 2. 不够 配合尺寸计算累 积公差 1.参照园林产品 机壳与电池包卡扣 设计 2. 配合不当有干涉 配合尺寸计算累 积公差 机壳与电池包配合 配合尺寸计算累 间隙不当或无弹性 积公差 减震结构

DFMEA设计失效模式及后果分析

设计评审

3

设计评审

中间开口、 开孔或边沿 无尖角、无

尖边缘

中间开口、开孔 或边沿有尖角、

尖边缘

外观不良,易产生飞边,并导致 后期修整困难

6

圆柱、卡扣 座、安装筋 等结构强度

足够

圆柱、卡扣座、 安装筋等结构强 加强筋少、矮,壁厚太薄 度不够,易断裂

6

安装方便

安装困难 效率低、拆卸不方便

8 SC 材料不合格 2

耐高温性 不耐高温性 性能下降、强度下降发粘异臭味 8 SC 材料不合格 2

耐热循环性 能良好

耐热循环性能差 易变形、早期失效

耐振动性性 能良好

耐振动性性能差

易变形、断裂、脱落

振动性耐久 振动性耐久性能

性能良好

差

易断裂、早期失效

耐气候老化 耐气候老化性能

性能良好

差

变色、早期失效

试验验证

3

将窄、细、薄等部位加强

设计评审

3

将要求明确的告知造粒车间

试验验证

4

增加定位点

设计评审

3

将要求明确的告知造粒车间

试验验证

4

设计定位面、槽、柱等结构

设计评审

5

图样评审、数模验证

2

设计评审

2

设计评审

2

在三维数模进行面分析

设计评审

壁厚不能超过本体壁厚的1/3,最大不 3 能超过1/2。必须超过时,须对根部进

6

产品易于涂 装

产品难涂装 外观不良

6

尽量避免嵌 件结构 嵌件数量多

效率低、不安全、易损伤模具或 产品

6

嵌件不脱落 、不转动

DFMEA案例分析

2

对保护蜡做物理及化学测试

2

无

无

影响.

28ห้องสมุดไป่ตู้

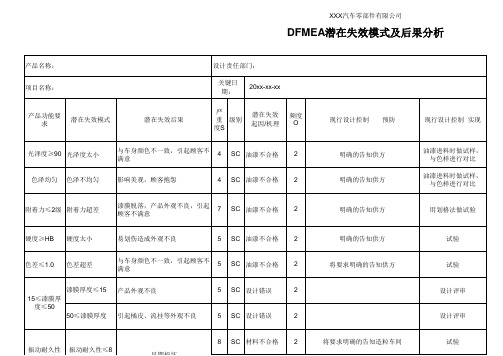

●车门各项附件等之安装座 (如车镜,铰链,门栓,车门升降器)

7 重要 面板折角及边缘区积空气, 5 研究辅助设计 致使保护蜡无法完全覆盖 内板表面

8

作业小组实施生产用喷嘴设 张XXXX

依据加速测试结果,在必要位置增加钻 7 1 3

280 备及保护蜡之评估

2008.02.25 孔

以上

7 重要 保护蜡厚度不够

8 设计保护蜡涂布厚度1.20+/0.20mm

1.对车辆做一般耐久性测试 2.对保护蜡厚度做评估

探测 度 (D)

风险 优先

数 RPN

建议措施

3

对车门实施加速锈蚀测试

210

责任人和目 标完成日期

措施结果 采取的措施

张XXXX

依据加速测试结果,将保护蜡涂布车门

2008.02.25 底边300mm

7

对车门实施加速锈蚀测试 张XXXX

依据加速测试结果,将保护蜡涂布车门 7 2 2

294

2008.02.25 底边300mm

28

7

对车门实施加速锈蚀测试 张XXXX

测试结果保护蜡厚度与规定厚度适当 7 2 2

196 对保护蜡涂布厚度做DOE 2008.02.25

28

●保护乘员不受气候,噪音及碰撞

7 重要 保护蜡成分不适当

保护剂>60%

2.对保护蜡做物理及化学测试

3

对车门实施加速锈蚀测试 张XXXX

42

2008.02.25

无

722

28

●车门各项附件等之安装座 (如车镜,铰链,门栓,车门升降器)

设计失效分析DFMEA经典案例剖析完整版.ppt

• 20世纪 60年代,美国宇航界首次研究开发 FMEA;

• 1974年,美国海军建立第一个 FMEA 标准;

• 1976年,美国国防部首次采用 FMEA 标准;

• 70年代后期,美国汽车工业开始运用 FMEA;

• 80年代中期,美国汽车工业将 FMEA 运用于生產过程中;

• 90年代,美国汽车工业将 FMEA 纳入 QS9000 标准;在 TQS9000体系中,是4.20统计技术这个要素中的首要审核项 目

•设计之前 是正文内容部分,这里是正文

预先进行风内险容这部分里分是,析正这文里,内是容正确部文分内保,容这部设分,计水平。

里是正文内容部分,这里是正 文内容部分,这里是正文内

容部分,这里是正文内 容部分,这里是正文

精心整理

14

四:DFMEA表格标准格式

精心整理

15

四:DFMEA标准格式

这里是正文内容部分, 这里是正文内容部分,这里 是正文内容部分,这里是正文 内容部分,这里是正文内容部分, 这里是正文内容部分,这 里是正文内容部分,这里是正 文内容部分,这里是正文内

• 09年8月,三合一外审正式提出对九阳的“DFMEA”应用要求

,对我们目前的FMEA状况较为不满;以后可能会作为一个主

要内容进行审核。

精心整理

11

三:DFMEA基本概念相关——FMEA的类型

DFMEA PFMEA SFMEA AFMEA PFMEA SFMEA MFMEA

设计失效模式及后果分析 过程失效模式及后果分析 服务失效模式及后果分析 应用失效模式及后果分析 采购失效模式及后果分析 子系统失效模式及后果分析 机器失效模式及后果分析

DFMEA理论与实战

——六步搞定DFMEA表格

设计失效分析DFMEA经典案例剖析-图文

CC(关键性特性) 9-10级 SC(重要特性) 5-8级

5级以上均要措施对策,5级以下可以考虑 。

五:DFMEA应用与表格制作实战第1步 ——填写表头

注意时间是随 时更新的!

五:DFMEA应用与表格制作实战第2步

——寻找失效点

•用尽可能简明的方字来说明被分析项目要满足 设计意图的功能,包括该系统运行的环境信息( 如说明温度、压力、湿度范围)。如果该项目有 多种功能,且有不同的失效模式,应把所有功能 单独列出 1

什么叫失效?

五:DFMEA应用与表格制作实战第2步

——找失效点之2-失效模式

失效的定义 在失效分析中,首先要明确产品的失效是什么,否 则产品的数据分析和可靠度评估结果将不一样,一般 而言,失效是指:

容部分,这里是正文内 容部分,这里是正文

五:DFMEA应用与制作实战

DFMEA一般制作流程:

1.DFMEA的准备工作

2.制作DFMEA

a)成立小组(一般以3~4 人)可作为多方论证小组 中的子组

b)资料准备: •QFD设计要求 •可靠性、质量目标 •明确产品的使用环境 •类似产品的FMA/FTA资料 •工程标准 特殊特性明细表

* 检测失效的能力?

Detection

* 风险优先指数?

Risk Priority Number (RPN)

* 改善方案?

Recommended action

3.推行DFMEA的理由

•FMEA是一种用来评估系统、设计、过程或服务等所有可能会发生 的故障的方法,所以,推行它的理由往往有:

•产品责任法的要求---谁对产品的缺陷而造成的损害负责? •ISO/TS 16949 等质量体系的要求 •提高产品或服务的质量、可靠性和安全性 •提高企业的形象和竞争力 •减少产品的开发时间和成本 •协助对新的生产和组装过程进行分析 •确定和预防故障 •加强通过团队合作解决问题的文化 •形成企业内持续改进文化的有力工具

DFMEA设计失效模式及影响分析

创建设计清单

总结词

列出产品设计的所有组件和子系统

详细描述

根据设计目标,列出产品设计的所有组件和子系统,包括硬件、软件、机械、电子等部分,为后续分 析提供基础。

确定设计需求

总结词

明确各组件和子系统的功确其功能需求、性能指标和设计约束等,以确保产 品设计的合理性和可靠性。

DFMEA有助于发现潜在的设计缺陷和安全 隐患,从而采取措施避免对用户造成伤害 或损失。

降低产品开发成本

提高客户满意度

在产品设计阶段发现问题并进行改进,可 以避免在生产或测试阶段才发现问题而导 致的成本增加和时间延误。

通过提高产品质量和可靠性,增强客户对 产品的信任和满意度。

DFMEA的步骤和流程

制定改进措施

根据分析结果,制定相应的改进措施,并进 行实施。

分析评估

对每个失效模式进行严重度、频度和探测度 的评估,确定改进措施的优先级。

跟踪与验证

对改进措施进行跟踪和验证,确保问题得到 有效解决。

02 DFMEA的七个分析步骤

确定设计目标

总结词

明确产品的设计目的和预期功能

详细描述

在开始DFMEA分析之前,需要明确产品的设计目标,包括产品的主要功能、性能指标和适用范围等,以确保后 续分析的针对性和有效性。

随着人工智能技术的发展,未来 可能会有更加智能化的DFMEA工 具出现,能够自动识别和分析失 效模式。

与其他工具集成

DFMEA可以与其他设计工具和方 法集成,形成一个完整的设计流 程,提高设计的效率和可靠性。

跨学科应用

DFMEA不仅可以在机械、电子等 领域应用,也可以扩展到其他领 域,如生物医学、软件工程等。

和安全性。

03 失效模式分析

DFMEA设计潜在失效模式及后果分析

7

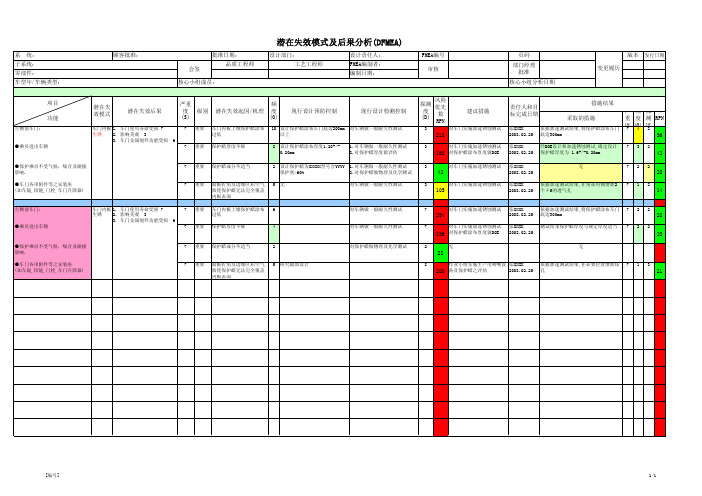

項目

潛在失 潛在失效

潛在原因/ 8 現行設計控制

建議行動 責任與目標

行動結果

效模式 之效應 功能

失效機制

嚴 重 性

等 級

發 預防性 生 頻 率

探測性

風 難險 檢優 度先

數

完成日期 已採取行動 風

嚴發難險 重生檢優 性度度先

數

9

10

11

12 13

14

15

16

17 18 19

20

21

22

8

FMEA表格

0.010 / 1000

發生度

10 9 8 7 6 5 4 3 2 132

FMEA表格

• 現行設計控制

➢ 現有的設計控制可以預防或驗證出該失效模式 及/或失效原因

➢ 一般可分為下 2 種設計控制

1.

的控制 2.

的控制

預防該失效模式/效 應/原因/機制出現 或減低出現頻次

用分析或測試方式, 可以失效模式/效應 /原因/機制出現前 偵查出來

➢ 是量度失效的風險指數 ➢ 數值愈高,代表風失效風險愈高 ➢ 應在設計發展過程前盡早完成控制

37

FMEA表格

• 建議行動

➢ RPN排序完成後,應該對排序最高的、 極為重要的項目首先採取行動

➢ 建議先處理高於 100分風險度的項目 ➢ 不論RPN指數為多少,應對一些高嚴重

性(S)的項目多加留意,例如S=9, 10

➢ 應根據公司過住的記錄,自行訂立指標 ➢ 設計小組對 評定準則和分級規則應意見

一致,即使因為個別產品分析作了修改也 應一致

31

發生度(O)的提議指標

失效發生的可能性

很高: 持續的ห้องสมุดไป่ตู้效 高: 反複發生的失效 中等: 偶然發生的失效

DFMEA 汽车喇叭设计失效分析案例

喇叭装车环境评审 灰尘试验 ,基本性能测试 To review the installtion condition on vehicle. Dust test, basic function test. 对密封垫材料、公差设计评审 CAD分析、受力分析 Design review to material and tolerance of OCAD analysis, force analysis ring. CAD分析、基本性能测试 CAD analysis, basic function test. 试验验证 Test verification

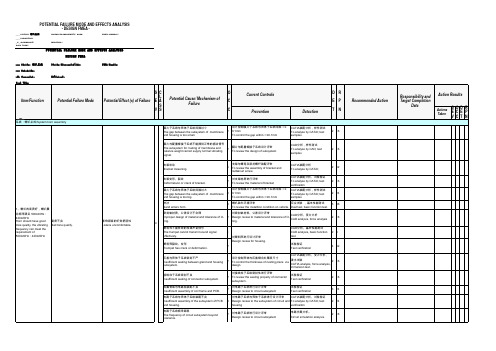

POTENTIAL FAILURE MODE AND EFFECTS ANALYSIS - DESIGN FMEA -

___ System: 喇叭总成 ___ Subsystem: _X_ Component: Core Team: Milestone: Design Responsibility: FMEA Number:

POTENTIAL FAILURE MODE AND EFFECTS ANALYSIS - DESIGN FMEA ___ System: 喇叭总成 ___ Subsystem: _X_ Component: Core Team: Milestone: Design Responsibility: geng FMEA Number:

Item/Function

Potential Failure Mode

Potential Effect (s) of Failure

S C L E A S V S

O Potential Cause/ Mechanism of Failure C CCurຫໍສະໝຸດ ent ControlsD E

电控DFMEA设计失效模式及后果分析(2013.4.28)

挂有明确提醒标志

3

每件目测检查

1

24

固体氨 (SSCR)系

统总成

加热控制 器

控制尾气给 固体氨罐加

热

整体性能正常

s 电磁阀总成(加热控 导致加热控制器失效,造成氨罐压力

制器用)故障

过高或过低。

9

电磁阀内部短路

加强阀体内部线圈强度

1

首先OBD车载诊断系统监测报 警,再外接诊断仪检查。

5

45

机械部分故障

统总成

传感器 气温度

工作温度-40℃至120℃

气轨温度传感器故障

导致氨气喷射量出现偏差。

6

气轨温度传感器采集电压 超出上限值或低于下限值

加强阀体内部线圈强度

3

首先OBD车载诊断系统监测报 警,再外接诊断仪检查。

3

54

氨气进气 口

快速接头公 插头-连接 供气管路用

流量大于300mg/s

密封圈损坏

氨气泄漏

3

21

控制器DCU 数据处理

通讯功能正常

线路过载

s 电控系统自动关闭,排放值超标,发 动机限扭

9

电压过高

增加保险

1

首先OBD车载诊断系统监测报 警,再外接诊断仪检查。

3

27

吉一林一汽汽车省车集众集团鑫团公汽公司车司技技术装术中备中心有心限公司

潜在失效模式及影 (设计 FMEA)

编制: 创建日期: 评审日期: 修订日期:

孙洪雷 2013/1/21 2013/2/10 2013/3/21

设计责任部门:

产品研发部

核心小组责任人:

孙洪雷、富志伟、王云龙、姜大力、李昕桥

相关部门及责任人: 质保部、采购部

设计失效分析DFMEA经典案例剖析

优质的产品是企业赢得市场 份额的关键因素之一。通过 DFMEA分析优化产品设计, 可以提高产品的竞争力,帮

助企业抢占市场份额。

增加企业收益

提高产品质量、降低生产成 本和增强市场竞争力都可以 为企业带来更多的收益。

07

总结与展望

DFMEA应用现状及挑战

01

应用现状

02 广泛应用于产品设计阶段,以预防潜在的设计缺 陷。

根据风险等级划分结果,优先处 理高风险失效模式,制定相应的 改进措施。

02

改进措施实施与验 证

实施改进措施后,对产品进行重 新评估,确保改进措施的有效性。

03Βιβλιοθήκη 持续改进在产品生命周期中持续进行 DFMEA分析,不断优化产品设 计,提高产品质量和可靠性。

03

经典案例一:汽车零部件设计 失效分析

案例背景介绍

改进措施实施及效果验证

改进措施

针对识别出的失效模式和原因,采取了相应的改进措施,如优化散热设计、改进电源管理模块、修复软件编码错误和 内存泄漏等。

效果验证

在实施改进措施后,对设备进行了重新测试和验证。结果显示,电池温度明显降低,屏幕闪烁问题得到解决,应用程 序运行稳定且不再崩溃。

经验教训

该案例表明,在设计阶段充分考虑潜在失效模式和影响至关重要。通过DFMEA等方法进行预防性分析, 可以及早发现并解决潜在问题,提高产品的可靠性和安全性。同时,持续改进和优化设计也是提升产品 质量和用户满意度的关键所在。

探测度评估

评估现有控制措施在多大程度上能够探测到失效模式的发生。

风险优先数计算

计算风险优先数(RPN)

将严重度、频度、探测度的评估结果相乘,得到每种失效模式的风险优先数。

设计失效分析DFMEA经典案例剖析43页PPT

16、人民应该为法律而战斗,就像为 了城墙 而战斗 一样。 ——赫 拉克利 特 17、人类对于不公正的行为加以指责 ,并非 因为他 们愿意 做出这 种行为 ,而是 惟恐自 己会成 为这种 行为的 牺牲者 。—— 柏拉图 18、制定法律法令,就是为了不让强 者做什 么事都 横行霸 道。— —奥维 德 19、法律是社会的习惯和思想的结晶 。—— 托·伍·威尔逊 20、人们嘴上挂着的法律,其真实含 义是财 富。— —爱献 生

谢谢!

36、自己的鞋子,自己知道紧在哪里。——西班牙

37、我们唯一不会改正的缺点是软弱。——拉罗什福科

xiexie! 38、我这个人走得很慢,但是我从不后退。——亚伯拉罕·林肯

39、勿问成功的秘诀为何,且尽全力则殆。——孔子

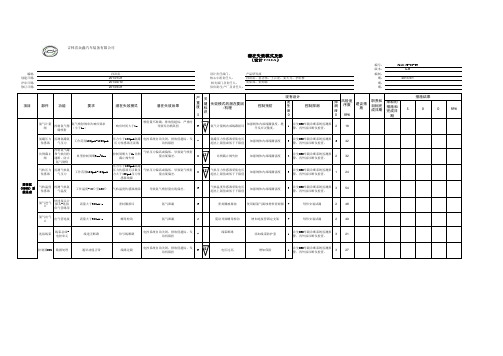

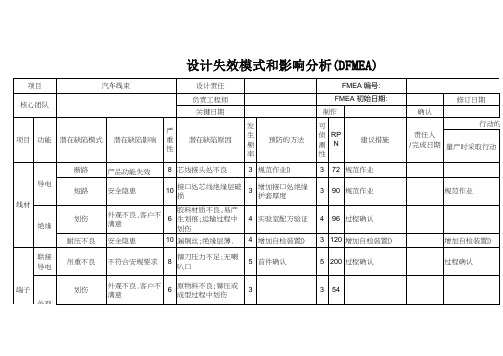

汽车线束DFMEA设计失效模式和影响分析

3 修模

1 18 过程确认

影响分析(DFMEA)

核准

行动的结果

严 重 性

发 生 频 率

可 侦 测 性

RP N

10 2 3 60

10 3 3 90 8 3 3 72

10 2 2 40 10 2 1 20

3 规范作业D

安全隐患

10

接口处芯线绝缘层破 损

3

增加接口处绝缘 护套厚度

外观不良,客户不 满意

6

胶料材质不良,易产 生划痕;运输过程中 划伤

安全隐患

10 漏铜丝;绝缘层薄.

4 实验室配方验证 4 增加自检装置D

3 72 规范作业 3 90 规范作业

4 96 过程确认 3 120 增加自检装置D

联接 导电

过程确认

pvc 胶壳

外观

不满胶

影响外观;严重时 产品失效

6

压力小;温度低;射速 慢;胶量少

3 实验室验证

4 72 过程确认

披锋

影响外观

膨胀

影响外观

合模线粗 影响外观

6

模具磨损; 压力大,胶良多

5 实验室验证;修模 3 90 过程确认

6 射速快

3 实验室验证

3 54 过程确认

6

模具磨损;上下模未 对齐

吊重不良

不符合安规要求

8

铆刀压力不足;无喇 叭口

5 首件确认

5 200 过程确认

端子 外观

划伤

外观不良.客户不 满意

6

原物料不良;铆压或 成型过程中划伤

3

3 54

修订日期 确认

行动的结 责任人 /完成日期 量产时采取行动

规范作业

增加自检装置D 过程确认

DFMEA失效模式分析报告-范例

电感(L21

L3 L151)

影响产品性能

4

1

2

零件认可

产品试作

产品验证

2

16

无

电源按键

(S3)

影响产品性能

3

1

1

零件认可

产品试作

产品验证

2

6

无

光模块

(U17)

影响产品性能

3

3

2

零件认可

产品试作

产品验证

3

54

无

LED灯

(LED1-LDE

5)

影响产品性能

2

3

1

零件认可

产品试作

产品验证

3

18

无

PCBA

EPON各项

产品试作

产品验证

3

12

无

电源接口

(J5)

影响产品组装

2

1

1

零件认可

产品试作

产品验证

3

6

无

变压器

(T2)

影响产品性能

3

1

2

零件认可

产品试结构器件

满足外观

及结构要

求

下壳

影响外观及安装

2

1

安装及搬

运过程中

划伤

1

注意操作规

范

零件认可

产品试作

产品验证

3

6

无

上盖

影响外观及安装

2

1

1

零件认可

产品试作

产品验证

3

6

无

产品EP401M潜在失效模式及后果分析

(设计

子系统

功能要求

潜在失效 模式

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

六:DFMEA应用与表格制作实战第2步 ——找失效点之5-重要程度分级

级别(重要程度) 本栏目可用于对零件、子系统或系统的产品特性分级 (如关键、主要、重要、重点等),它们可能需要附加的 过程控制。 任何需要特殊过程控制的对象应用适当的字母或符号在 设计FMEA表格中的“分级”栏中注明,并应“建议措施” 栏中记录。 每一个在设计FMEA中标明有特殊过程控制要求的对象 在过程FMEA当中也应标明那些特殊的过程控制。 严重度分级: a) 确定级别要根据经验、要小组讨论,大家形成共识. b) 对整车的影响,假设零件(分析)装入整体运行 c) 可依FMEA手册参考制作自己的FMEA中严重度分级, 但要遵守大原则: CC(关键性特性)9-10级 SC(重要特性) 5 - 8级 (5级以上均要措施对策,5级以下可以考虑。)

a)成立小组(一般以3~4 人)可作为多方论证小组 中的子组 b)资料准备: •QFD设计要求 •可靠性、质量目标 •明确产品的使用环境 •类似产品的FMA/FTA资料 •工程标准 特殊特性明细表 c)各系统、子系统、各部门 逻辑影响关系

五、方块图的运用与指导作用:

产品的方块示意图表示了产品部件之间的物理和物流关系。方块图 的结构有不同的方法和形式。 方块图指出了在设计范围内部件和子系统之间的相互关系。这相互 关系包括:信息流、能量、力或流体。目标是理解系统的要求或输入, 输入活动的执行或功能的执行,和可交付性或输出。 图可能是方块用线连接而成,每一个方块与产品的一个主要部件或 过程的一个主要步骤相对应。线表示产品部件是怎样相关的,或相互的 界面。对于方块图,组织须以最好的方法或格式来做。 用于准备 DFMEA 的方块图应有复印件与DFMEA 附在一起。

典型的失效机理可能包括但不限于:屈服、疲 劳、材料不稳定性、蠕变、磨损和腐蚀。

六:DFMEA应用与表格制作实战第3步 ——失效原因及可能性(频度O)

频度(O)

• 频度是指某一特定失效起因或机理(已列于前栏目中)出现的可能性。描述频度 级别数着重在其含义而不是具体的数。通过设计更改来消除或控制一个或更多的失 效因或机理出现频度数的唯一途径。 • 潜在失效起因/机理出现频度的评估分为1到10级,在确定这个估计值时,需要考 虑下列问题: 1. 类似零部件或子系统的维修档案及维修服务经验? 2. 零部件是否为以前使用的的零部件或子系统、还是与其相似? 3. 相对先前水平的零部件或子系统所作的变化有多显着? 4. 零部件是否与原来的有根本不同? 5. 零部件是否是全新的? 6. 零部件的用途有无变化? 7. 有哪些环境改变? 8. 针对该用途,是否作了工程分析来估计其预期的可比较的频度数? • 应运用一致的频度分级规则,以保证连续性。所谓的“设计寿命的可能失效率” 是根据零部件、子系统或系统在设计的寿命过程中预计发生的失效(故障)数确定 的。频度数的取值与失效率范围有关,但关不反应实际出现的可能性。

•填入被分析项目的名称和编号。利用工程图纸 上标明的名称并指明设计水平。在最初发布之前, 应使用试验性编号 •用尽可能简明的方字来说明被分析项目要满足 设计意图的功能,包括该系统运行的环境信息 (如说明温度、压力、湿度范围)。如果该项目 有多种功能,且有不同的失效模式,应把所有功 能单独列出

1

什么叫失效?

3.推行DFMEA的理由

•FMEA是一种用来评估系统、设计、过程或服务等所有可能会发生 的故障的方法,所以,推行它的理由往往有: •产品责任法的要求---谁对产品的缺陷而造成的损害负责? •ISO/TS 16949 等质量体系的要求

•提高产品或服务的质量、可靠性和安全性

•提高企业的形象和竞争力 •减少产品的开发时间和成本

六:DFMEA应用与表格制作实战第2步 ——找失效点之2-失效模式

•是指系统、子系统或零部件有可能未达到设计 意图的形式。它可能引起更高一级子系统、系 统的潜在失效,也可能是它低一级的零部件潜 在失效的影响后果。 •对一个特定项目及其功能,列出每个潜在失效 模式。前提是这种失效可能发生,但不是一定 发生。可以将以往运行不良的研究、问题报告 以及小组的集思广益的评审作为出发点。 2 •只可能在特定的运行环境条件下(如热、冷、 干燥、灰尘等)以及特定的使用条件下(如超 过平均里程、不平的路段、仅在城市行驶等) 发生的潜在失效模式也应当考虑。 •(考虑这个例子中的失效模式描述是否妥当?)

DFMEA理论与实战

——六步搞定DFMEA表格

纲要 一:重大质量问题实例

二:DFMEA的重大作用

三:DFMEA基本概念相关

四:DFMEA表格标准格式

五:方块图的运用与指导作用

六:DFMEA应用与表格制作实战

七:GPS天线常见失效点分组讨论并作DFMEA练习

一:重大质量问题实例

一:重大质量问题实例

五:DFMEA应用与制作实战

DFMEA一般制作流程:

1.DFMEA的准备工作 2.制作DFMEA 1. 明确功能(预期功能) 考虑非预期功能,失效模式是针对功能而言: Ⅰ型失效模式:不能完成规定的功能 Ⅱ型失效模式:产生了非预期的、有害的 考虑后果:站在用户将来使用产品的立场: 2.严重度分级: a) 确定级别要根据经验、要小组讨论,大家 形成共识. b) 对整车的影响,假设零件(分析)装入整 体运行 c) 可依FMEA手册参考制作自己的FMEA中 严重度分级,但要遵守大原则: CC(关键性特性) 9-10级 SC(重要特性) 5-8级 5级以上均要措施对策,5级以下可以考虑。

三:DFMEA基本概念相关——定义

•FMEA 是一种用来确认风险的分析方法,它包含: •确认潜在的失效模式并评价其產生的效应; •确认失效模式对客户所產生的影响; •确认潜在的產品/过程失效原因; •确认现有控制產品/过程失效的方法; 这里是正文内容部分, •确定排除或降低失效改善方案; 这里是正文内容部分,这里

•设计之前预先进行风险分析,确保设计水平。

是正文内容部分,这里是正文 内容部分,这里是正文内容部分, 这里是正文内容部分,这 里是正文内容部分,这里是正 文内容部分,这里是正文内 容部分,这里是正文内 容部分,这里是正文

四:DFMEA表格标准格式

四:DFMEA标准格式

这里是正文内容部分, 这里是正文内容部分,这里 是正文内容部分,这里是正文 内容部分,这里是正文内容部分, 这里是正文内容部分,这 里是正文内容部分,这里是正 文内容部分,这里是正文内 容部分,这里是正文内 容部分,这里是正文

三:DFMEA基本概念相关——FMEA的类型

DFMEA PFMEA SFMEA MFMEA

设计失效模式及后果分析 过程失效模式及后果分析 系统失效模式及后果分析 测量系统失效模式及后果分析

三:DFMEA基本概念相关——定义

DFMEA •Design Failure Mode Effect Analysis: 设计失效模式及后果分析 •失效模式: 指设计(制造)过程无法达到预定或规 定的要求所表现出的特征;如:坏品、不良设备状 况等; •后果: 指失效模式对客户(包括下工序)所造成的影响;

六:DFMEA应用与表格制作实战第2步 ——找失效点之2-失效模式

失效的定义 在失效分析中,首先要明确产品的失效是什么,否 则产品的数据分析和可靠度评估结果将不一样,一般 而言,失效是指: a)在规定条件下(环境、操作、时间)不能完成既定 功能。 b)在规定条件下,产品参数值不能维持在规定的 上下 限之间。 c)产品在工作范围内,导致零组件的破裂、断裂、卡 死等损坏现象。

二:DFMEA的重大作用

二:DFMEA的重大作用

1、 FMEA 是 一种统计工具: * 控制工具: 设计控制 / 生產控制 / 过程控制; * 风险性分析工具; * 管理工具: 识别和评估潜在的失效模式及其影响; 确定能够消除或减少潜在的失效发生的改善措施。

二:DFMEA的重大作用

2、FMEA 可帮助我们量化确认: * 哪一种失效会发生? Failure mode * 发生后会造成什么影响? Effect * 其影响的严重性有多大? Severity * 是哪一种原因导致失效? Cause * 失效发生概率? Occurrence * 当前设计控制方法? Current Design Control Plan * 检测失效的能力? Detection * 风险优先指数? Risk Priority Number (RPN) * 改善方案? Recommended action

这里是正文内容部分, 这里是正文内容部分,这里 是正文内容部分,这里是正文 内容部分,这里是正文内容部分, 这里是正文内容部分,这 里是正文内容部分,这里是正 文内容部分,这里是正文内 容部分,这里是正文内 容部分,这里是正文

如果DFMEA得到有效应用与执行:

——这些问题都不会发生或者大部分都不会发生!

六:DFMEA应用与表格制作实战第1步 ——填写表头

注意时间是随 时更新的!

六:DFMEA应用与表格制作实战第2步 ——寻找失效点

1. 2. 3. 4. 5. 确定设计项目/功能 指明潜在失效模式 识别潜在失效的后果 计算后果的严重度数 弄清任何特殊的产品特性

1

2

3

4Байду номын сангаас

5

六:DFMEA应用与表格制作实战第2步 ——找失效点之1-确定分析项

5

六:DFMEA应用与表格制作实战第3步 ——失效原因及发生的可能性(频度O)

所谓潜在失效原因是指一个设计薄弱部分的迹 象,其作用结果就是失效模式。在尽可能广的范围 内,列出每个失效模式的所有可以想到的失效起因 和/或机理。尽可能简明扼要、完整地将起因/机理 列出来,使得对相应的起因能采取适当的纠正措施。 典型的失效起因可能包括但不限于下列情况: 规定的材料不对、设计寿命估计不当、应力过大、 润滑不足、维修保养说明不当、环境保护不够、计 算错误。

六:DFMEA应用与表格制作实战第2步 ——找失效点之3-失效后果