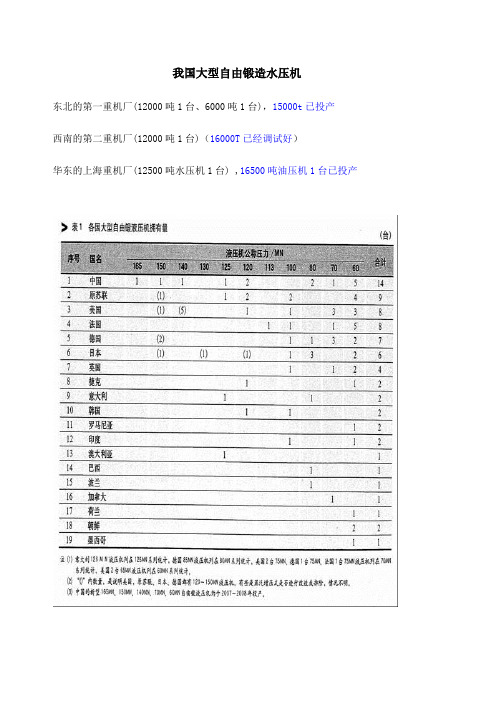

世界大型自由锻和模锻液压机装备数量分布一览

生产线建设项目立项报告范文

生产线建设项目立项报告范文生产线建设项目立项报告一、项目概况1、项目名称:铝及铝合金锻压生产线2、主要产品:所有铝合金的自由锻件与模锻件3、生产规模:15000T/年4、建设投资金额:1.5亿元二、立项的理由及主要内容1、立项的目的意义锻压生产是向各个工业行业提供机械零件毛坯的主要途径之一。

锻压生产的优越性在于:它不但能获得机械零件的形状,而且能改善材料的内部组织、提高力学性能。

一般来说,对于受力大、力学性能要求高的重要机械零件,多数采用锻压方法来制造。

在飞机上端锻压件的重量占80%,坦克上端压件重量占70%,汽车上锻压件重量占60%,电力工业中的水轮机主轴、透平叶轮、转子、护环等均是锻压而成,从这些例子可以看出,锻压生产在工业行业中占有极重要的地位。

铝合金由于比重小、比强度、比刚度高等一系列优点,已大量使用在各个工业部门,铝合金锻压件更成了各个工业部门机械零件必不可少的材料。

凡是用低碳钢可以锻造出的种种锻件,都可以用铝合金锻造出来。

铝合金可以在锻锤、机械压力机、液压机、顶锻机、扩孔机等各种锻造设备上锻造,可以自由锻、模锻、顶锻、辊锻和扩孔。

一般来说,尺寸小、形状简单、偏差要求不严的铝锻件,可以很容易的在锻锤上锻造出来,但是,对于规格大、要求剧烈变形的铝锻件,则宜选用水压机来锻造。

对于大型复杂的整体结构的铝锻件则非采用大型模锻水压机来生产不可。

特别是近十年来,随着科学技术的进步和国民经济的发展,对材料提出了越来越高的要求,迫使铝合金锻件向大型整体化、高强高韧化、复杂精密化的方向发展,大大促进了大中型液压机的发展。

随着我国交通运输业向现代化、高速化方向发展,交通运输工具的轻量化要求日趋强烈,以铝代钢的呼声越来越大。

特别是轻量化程度要求高的飞机、航天器、铁道车辆、地下铁道、高速列车、货运车、汽车、舰艇、船舶、火炮、坦克以及机械设备等的重要受力部件和结构件,近几年来大量使用铝及铝合金锻件以替代原来的钢结构构件,如飞机结构件几乎全部是用铝合金模锻件;汽车轮毂、保险杆、底座大梁;坦克的浮动轮、炮台机架;直升机的动环和不动环;火车的气缸和活塞裙;木工机械机身;纺织机械的机座、轨道和绞线盘等等都以应用铝合金模锻件来制造。

大型锻件行业深度解析

大型锻件-行业深度解析根据中国锻压协会对大型铸锻件的定义,大型锻件是指通过1000吨以上液压机、5吨以上自由锻锤锻造生产的自由锻件及由6000吨以上热模锻设备、10吨以上模锻锤生产的锻件。

产品综合性能要求高、工艺复杂、多为特殊定制,主要用于制造重大装备的关键和重要部件,如汽轮机主轴和转子、船用锻件和冶金轧辊等。

目录1 大型锻件行业定义及分类1. 1.1 大型锻件行业定义2. 1.2 大型锻件产品分类2 大型锻件行业政策环境分析1. 2.1 大型锻件行业管理体制2. 2.2 大型锻件相关发展规划3 大型锻件行业发展状况分析4 大型锻件行业国内领先企业5 大型锻件行业五力竞争模型分析1. 5.1 行业内部竞争格局分析2. 5.2 行业对上游议价能力分析3. 5.3 行业对下游议价能力分析4. 5.4 行业新进入者威胁分析5. 5.5 行业替代威胁分析大型锻件行业定义及分类大型锻件行业定义根据中国锻压协会对大型铸锻件的定义,大型锻件是指通过1000吨以上液压机、5吨以上自由锻锤锻造生产的自由锻件及由6000吨以上热模锻设备、10吨以上模锻锤生产的锻件。

产品综合性能要求高、工艺复杂、多为特殊定制,主要用于制造重大装备的关键和重要部件,如汽轮机主轴和转子、船用锻件和冶金轧辊等。

大型锻件分为大型模锻件、大型自由锻件、环件和大口径厚壁无缝管件。

使用1000吨以上自由锻液压机或3吨以上自由锻锤生产的自由锻件为大型自由锻件。

6000吨以上模锻压力机、8000吨以上模锻液压机或10吨以上模锻锤生产的模锻件为大型模锻件。

大型锻件对内部质量要求严格,生产技术难度较大。

大型锻件行业是将废钢、生铁及合金材料通过熔炼、锻造、热处理、机械加工工序将其制成与相关产业配套的关键重要部件产品的制造行业。

大型锻件产品分类大型锻件在重型机械设备,冶金业中的轧钢设备,电力工业中的发电设备,兵器与航空航天工业,石油、化工、舰船制造、机车车辆等装备中广泛使用。

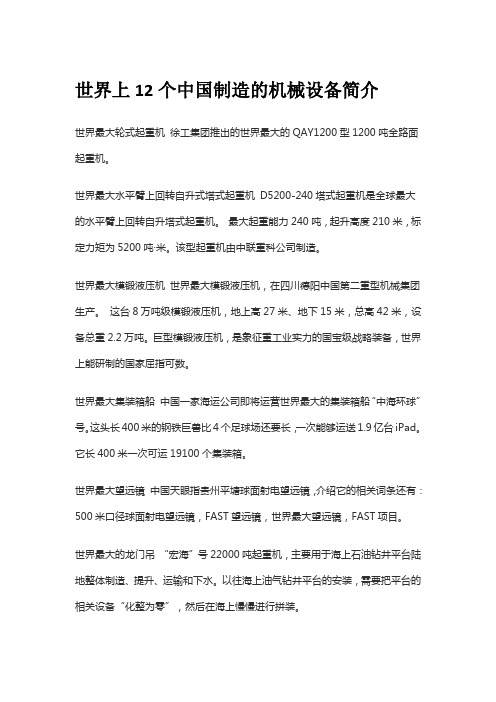

我国现有万吨自由锻造水压机

我国大型自由锻造水压机东北的第一重机厂(12000吨1台、6000吨1台),15000t已投产西南的第二重机厂(12000吨1台)(16000T已经调试好)华东的上海重机厂(12500吨水压机1台) ,16500吨油压机1台已投产上述表中我国140MN(14000吨)级的水压机自由锻可能是指中国二重集团计划中的的新建水压机,但是现在二重集团已改变原来计划,要建造16000吨级的水压机了,以便超过一重集团的15000吨的水压机(2006年已建成并投入使用),保持“中国最大的重型机器制造企业”的地位。

上海电气集团公司重工集团下属的上海重型机器厂有限公司已建成16500吨油压机。

我国洛阳的中信重工(即过去的洛阳矿山机器厂)18500吨自由锻造油压机和750吨•米锻造操作机即将在2009年上半年建成投产。

上海重型机器工1961年建成的12500吨自由锻水压机,开档尺寸为5.3米、高6米。

同上,上海重型机器厂12500吨自由锻水压机侧向视图上海重型机器厂12500吨水压机工作图同上上海重型机器工1962年建成的12500吨自由锻水压机第一重型机器厂1964年投产的12000吨水压机,开档尺寸为5.4米、高6米。

中国第二重型机器厂1968年从捷克斯洛伐克引进一台12000吨水压机,开档尺寸4.7米、高5.5米。

(显然在我国原来的三台万吨水压机中,二重的开档尺寸明显偏小)2009年6月30日,中国二重锻造厂水压机车间新安装的400吨米锻造操作机热负荷试车成功,与120MN水压机配合,锻制出2支钢锭重77吨的支承辊锻件毛坯和1支钢锭重153吨的支承辊锻件毛坯。

二重12000吨水压机在锻造轧辊锻件, 与其匹配的是400吨·米锻造操作机。

二重紧紧抓住锻造操作机的配备工作,从与××吨水压机配套的100/250吨·米锻造操作机和与12000吨水压机配套的400吨·米锻造操作机,一直到与16000吨水压机配套的250/750吨·米锻造操作机。

大型自由锻件生产前景

中国制造的锻件 Forgings made in China

煤液化反应器筒体锻件 反应器尺寸:筒节外径 Φ5500mm、壁厚: 335mm,反应器总重 2050 吨 2050 tForgings for coal liquefaction reactor body, Reactor Outer diameter Φ5500mm, Wall Thickness 35mm.

中国生产工艺 Process in China

用料宽比和砧宽比控制锻件内部部质量的拔长工艺 LZ-stretching with interior Quality control by billet wideness and die wideness 用于锻造管板的工艺 CKD-tube plate forging 三点砧锻造法和收口锻造法等,以上这些锻造法是保证大型锻 件内在质量的重要工艺,有些是引进技术、有些是中国自已开 发。 Three die forging method and nozzling forging method etc. Some of them are introduced from foreign countries, and some are R & D by Chinese.

中国制造的锻件 Forgings made in China

加氢反应器(含热壁)封头和筒体锻件,筒体外径 Φ5500mm~Φ6000mm、壁厚480mm Forgings for hydrogenation reactor (including hot wall) such as container head and canister body, Outer diameter of body is 5500mm~Φ6000mm,the wall thickness is 480mm.

国外大型自由锻发展概况

国外大型自由锻发展概况三、国外近十几年液压机及大型锻件生产发展概况进入20世纪90年代,世界经济发展的动向是,新技术成为推动经济发展的重要因素,世界性产业结构调整继续深化和国际化的步伐加快,发展中国家的经济迅速发展,发达国家不仅在产品上、还在资本和技术上寻求向外扩张。

我国加入世贸组织是表明要参与国际经济大循环,我国的大型锻件生产也将推向国际化,大锻件生产的技术含量很高,要参与国际竞争,实质就是质量、品种、成本和投资深化的竞争,也就是先进生产技术的竟争。

了解国外大型锻件生产发展水平、行业生产技术发展状况,才能探讨加速我国大型锻件生产的技术改造,在提高自给率的同时开发国际市场,这是当前十分重要的问题。

在20世纪90年代前后,由于发达国家重工业生产不景气,成套设备市场处于饱和状态,造成大型锻件市场紧缩,竞争激烈,再加上油价上涨、劳动力不足、严格执行环保法规,这些辣手问题困扰着大型锻件的生产发展。

另一个难题是随着大型机械产品和重大成套设备技术不断发展,对大型锻件的质量提出了更高的性能要求。

为了扭转这种局面,适应市场的高要求,再加上近十几年出现不少新钢种,冶金技术和锻压加工技术的快速发展,推动了世界性大型锻件生产行业的大改组、大投资和生产技术的大提高,以适应市场激烈竞争的要求。

在20世纪60~70年代,国外生产大型自由锻件的国家通过采用新技术、新设备、结构调整,关闭和新建一批液压机,重新进行分工,经过几年逐步走向合理。

如美国、英国、德国、意大利关闭10多家大型铸锻件生产厂,关闭、拆除10多台60MN以上自由锻水压机,其中美国有60MN、120MN、140MN,英国有2台60MN,德国有90MN和2台60MN、意大利80MN、120MN等。

(一)近十几年大型锻件生产技术的发展特点锻造用钢锭质量直接决定锻件毛坯的质量,而锻件产量与锻压设备性能和辅助设备配置有关,为此,国外大型锻件生产企业主要抓冶炼质量及水压机性能和辅肋设备的配置。

12个中国制造的世界之最的机械设备简介

世界上12个中国制造的机械设备简介世界最大轮式起重机徐工集团推出的世界最大的QAY1200型1200吨全路面起重机。

世界最大水平臂上回转自升式塔式起重机D5200-240塔式起重机是全球最大的水平臂上回转自升塔式起重机。

最大起重能力240吨,起升高度210米,标定力矩为5200吨·米。

该型起重机由中联重科公司制造。

世界最大模锻液压机世界最大模锻液压机,在四川德阳中国第二重型机械集团生产。

这台8万吨级模锻液压机,地上高27米、地下15米,总高42米,设备总重2.2万吨。

巨型模锻液压机,是象征重工业实力的国宝级战略装备,世界上能研制的国家屈指可数。

世界最大集装箱船中国一家海运公司即将运营世界最大的集装箱船“中海环球”号。

这头长400米的钢铁巨兽比4个足球场还要长,一次能够运送1.9亿台iPad。

它长400米一次可运19100个集装箱。

世界最大望远镜中国天眼指贵州平塘球面射电望远镜,介绍它的相关词条还有:500米口径球面射电望远镜,FAST望远镜,世界最大望远镜,FAST项目。

世界最大的龙门吊“宏海”号22000吨起重机,主要用于海上石油钻井平台陆地整体制造、提升、运输和下水。

以往海上油气钻井平台的安装,需要把平台的相关设备“化整为零”,然后在海上慢慢进行拼装。

世界最大压路机徐工XS262J压路机是徐工生产的一款高性能超重型机械驱动振动压路机。

它是全世界最大吨位的单钢轮振动压路机。

世界最大滚塑机近日,全球直径最大的滚塑机被分装成6个集装箱,从研发制造该机器的温岭市旭日滚塑科技有限公司(下称“旭日滚塑”),运抵加拿大买家的工厂并安装试机成功。

这台滚塑机直径6.5米、长27米、宽17米、高8米。

是世界最大滚塑机。

世界最大抢险救援机器人这台徐工的ET111步履式挖掘机最大卸载高度达到7.2米,并可爬越45度的斜坡,在30度的坡上作业。

其横跨达1.2米,可以跨越2.4米的垂直障碍和4米宽的壕沟,亦可在涉水深度2米的地方作业,能去山地、林地、沟壑、沼泽、高原等其它设备不能去的地方实施挖掘、起重、破碎、钻孔、喷浆、伐木、植桩等多种工程作业。

世界最大油压机

世界最大油压机——中信重工18500吨自由锻油压机工程总投资:20亿元以上工程期限:2006年——2011年2011年7月4日,目前世界最大的18500吨自由锻造油压机,在河南洛阳中信重工投产。

该机组规格居世界之最,最大镦粗力达到18500吨,可锻造世界最大的600吨级钢锭、单重400吨级锻件;锻件正负误差不超过2毫米,快锻次数每分钟可达44次以上,锻造一个锻件可同时做10个动作,一人即可操作完成。

照片左侧即为巨型压机,右侧为联动作业的750吨•米锻造操作机。

当前,装备制造业的发展趋势是,在极端制造领域一方面向超微超精发展,另一方面向超大超重发展。

以发电设备为例,火电机组今后发展将以60万千瓦和100万千瓦级的超临界、超超临界机组为主,需要200吨级真空精炼钢锭制造汽轮机主轴;核电将以百万千瓦级机组为主,其低压转子需要600吨级真空精炼钢锭;水电将以70万千瓦以上混流式机组和用于抽水蓄能的轴流式机组为主,以三峡电站70万千瓦水轮机为例,其不锈钢转轮直径9.8米,重达500吨。

石化领域需要2000吨级以上的特大型加氢反应器厚壁筒体,冶金领域5.5米中厚板轧机的支撑辊净重230吨,也需要600吨级钢锭,造船领域组合式船用曲轴长度可达18米,重量达到300吨。

这些超重型装备对大型铸锻件制造提出了更高要求。

而这些超大型铸锻件制造能力垄断在日本制钢所、法国克鲁索、韩国斗山、中国一重、中国二重等少数几家企业手里。

造大锻件必须有大型压机。

世界范围内,锻铸特大型钢锭的万吨级液压机数量屈指可数。

中国于上世纪60年代在一重、二重、上重投产的三台12000吨级水压机日渐老化,近几年上述三家企业分别新建了15000吨、16000吨自由锻造水压机,和16500吨自由锻造油压机。

在敏锐意识到大型铸锻件的生产供应将是全球性极为稀缺的战略资源后,2006年12月1日,中信重工(原洛阳矿山机械厂)领导层果断决策,启动以世界最大的1.85万吨自由锻造油压机为核心的“新重机”工程。

自由锻造液压机的技术现状及设计分析

自由锻造液压机的技术现状及设计分析谢广玉;李秀珠;胡海燕【摘要】阐述了自由锻造液压机的发展过程和我国锻造压机的技术现状,对自由锻造液压机的几种结构型式和传动方式进行了比较,说明了锻造油压机的技术特点.%The developing process of free forging hydraulic press and technique status in China has been described in the text. Several structural modesand transmission modes of free forging hydraulic press have been compared, and the technical characteristics of forging hydraulic press have been introduced.【期刊名称】《锻压装备与制造技术》【年(卷),期】2013(000)001【总页数】4页(P36-39)【关键词】机械设计;自由锻造液压机;技术现状;综述【作者】谢广玉;李秀珠;胡海燕【作者单位】徐州压力机械有限公司技术中心,江苏徐州221004【正文语种】中文【中图分类】TG315.4+60 引言锻造是热加工领域的基本工艺,大多数金属材料都可以通过锻造来改善其内部质量、工件外形和综合机械性能。

锻造生产能力及锻造工艺水平的高低对一个国家工业、农业、国防及科学技术的发展都有一定的影响。

随着中国经济全球化步伐的不断加快,锻造行业作为中国机械制造工业的基础产业也得到了迅速发展。

国内锻造装备的需求量也急剧增加。

本文就我国锻造压机的现状、传动方式及锻造油压机的研发情况作一个粗略的综合分析。

1 发展过程及技术现状1.1 锻造液压机的发展过程早在1893年,世界上成功研制了第一台120000kN(120MN)锻造水压机,使大钢锭的锻造工艺逐步由使用锻锤过渡到使用锻造水压机。

国宝级战略装备——世界最大模锻液压机

国宝级战略装备——世界最⼤模锻液压机 2015年11⽉2⽇,中国⼤客机C919正式下线,未来还要研制更⼤的C929客机,⽽打造这些⼤型飞机就要靠下⾯这些国宝级装备。

世界最⼤模锻液压机,在四川德阳中国第⼆重型机械集团⽣产。

这台8万吨级模锻液压机,地上⾼27⽶、地下15⽶,总⾼42⽶,设备总重2.2万吨。

巨型模锻液压机,是象征重⼯业实⼒的国宝级战略装备,世界上能研制的国家屈指可数。

⽬前世界上拥有4万吨级以上模锻压机的国家,只有中国、美国、俄国和法国。

其中美国在1955年前后建造了两台当时世界最⼤的4.5万吨模锻⽔压机,⼀直⽤到现在。

2001年,美国加州舒尔茨(Shultz)钢⼚,⼜建造了⼀台4万吨级模锻压机。

苏联在1961年前后建造了两台7.5万吨级的巨型模锻⽔压机。

法国在1976年向苏联购买了⼀台6.5万吨级模锻⽔压机,⼜在2005年与德国合作研制了⼀台4万吨级模锻压机。

中国在1973年建成第⼀台3万吨级模锻压机后,停滞了将近40年。

直⾄近两年爆发式地研制了多台巨型压机。

在2012年建成的就有3万吨(昆仑重⼯)、4万吨(三⾓航空)、8万吨(德阳⼆重)模锻压机各⼀台。

其中8万吨级压机,⼀举打破了前苏联保持了51年的世界纪录。

⼆重集团,⽤世界最⼤的1.6万吨级⾃由锻造⽔压机,成功锻造出CPR1000核电机组1150MW半转速汽轮发电机转⼦。

该转⼦直径2050毫⽶,总长16400毫⽶,⽑坯重310吨,采⽤国内第⼀⽀实重560吨特⼤型钢锭锻制。

110万千⽡以上级核电机组特⼤型半速整锻转⼦,是当前世界⼤型锻件和极限制造领域⾼难产品,以前全世界只有⽇本制钢所(JSW)⼀家能够⽣产。

1957年⾄1961年,乌克兰新克拉马托重型机器⼚(HKM3),为苏联建造了两台世界最⼤的7.5万吨级模锻液压机,分别安装在古⽐雪夫铝⼚和上萨尔达钛⼚。

这两台当时世界最⼤的巨型机器,总⾼34.7⽶,长13.6⽶,宽13.3⽶,基础深⼊地下21.9⽶,总重20500吨。

世界最大10万吨模锻液压机落户苏州昆山解读

世界最⼤10万吨模锻液压机落户苏州昆⼭解读世界最⼤10万吨模锻液压机落户苏州昆⼭中国⽬前最⼤的30000吨级模锻液压机,位于重庆市西南铝业集团有限公司,于1971年制造。

中国现有的⼤型锻压设备就锻压能⼒⽽⾔,仅相当于上世纪40年代德国和50年代初期美国、俄罗斯、法国所拥有的锻压设备能⼒,⽆法满⾜对⼤型航空模锻件产品⽣产的需要。

中国研制出全球最⼤的16500吨⾃由锻造油压机上海的世界最⼤⾃由锻造油压机进⼊调试阶段中国将建世界最⼤模锻压机可⽤于四代战机⽣产10⽉16⽇下午,记者从周市镇⾦秋经贸招商专场上获悉,与⼤飞机⼯程配套的⼤型模锻液压机项⽬——苏州昆仑先进制造技术装备有限公司正式落户周市镇。

该公司将联合清华⼤学等机构,整合各⽅资源,设计制造世界最⼤的10万吨⼤型模锻液压机。

这⼀项⽬标志着昆⼭市装备制造业发展掀开新的篇章,将改变世界航天航空业⼤型锻件⽣产格局。

据了解,苏州昆仑先进制造技术装备有限公司由市国科创投、爱博创投、启迪科技和清华⼤学颜永年教授等发起设⽴。

清华⼤学机械⼯程系长期从事装备制造技术研发,经过30多年的努⼒,以颜永年教授为带头⼈的研发团队,在⼤型模锻液压机的整体结构和技术⽅⾯取得了重⼤突破,研究成功了具有⾃主知识产权的预应⼒钢丝缠绕剖分/坎合技术等核⼼技术,已达到国际先进⽔平。

苏州昆仑先进制造技术装备有限公司将采⽤颜永年教授上述核⼼技术,从事重型机械装备的设计与制造。

到⽬前为⽌,世界范围内拥有4万吨级以上模锻液压机⽣产能⼒的国家只有美、俄、法3国。

颜永年教授研发的预应⼒钢丝缠绕剖分/坎合技术等核⼼技术,不仅是重型机械装备包括⼤型模锻液压机的核⼼技术,应⽤该项技术还成功设计了国家⼤型飞机⾃主研制所急需的8万吨模锻液压机等重⼤装备,使我国成为第四个具备4万吨级以上模锻压机⽣产能⼒的国家。

在昆建设实施的10万吨⼤型模锻液压机项⽬,将是国内最⼤的模锻液压机,将极⼤提升我国航空关键零部件的制造能⼒,使我国⼤型航空锻件的⽣产⽔平得到质的提升,并将改变世界航空⼤型锻件⽣产格局。

第5讲:汽车零部件的锻压技术

TSINGHUA UNIVERSITY

常用的压力加工方法 a)自由锻 b)模锻 c)板料冲压 d)挤压 e)轧制 f)拉拔

5

塑性加工的特点:

–改善金属的组织、提高力学性能

• 金属材料经压力加工后,其组织、性能都得到改善和提高,塑 性加工能消除金属铸锭内部的气孔、缩孔和树枝状晶等缺陷, 并由于金属的塑性变形和再结晶,可使粗大晶粒细化,得到致 密的金属组织,从而提高金属的力学性能。 • 在零件设计时,若正确选用零件的受力方向与锻造流线方向, 可以提高零件的抗冲击性能。

–概念:只用简单的通用性工具,或在锻造设

备的上下砧间对坯料施加外力,使坯料产生变 形而获得所需的几何形状及内部质量的锻件。

• 自由锻造时,除与上、下砧铁接触的金属部分受到 约束外,金属坯料朝其它各个方向均能自由变形流 动,不受外部的限制,故无法精确控制变形的发展。

TSINGHUA UNIVERSITY

TSINGHUA UNIVERSITY

• 利用飞轮旋转所积蓄的能量转化成金属的 变形能进行锻造 。

– 摩擦螺旋压力机:机械摩擦传动 – 液压螺旋压力机:液压传动。

•摩擦螺旋压力机

TSINGHUA UNIVERSITY

•摩擦压力机锻造特点

•Байду номын сангаас具有锻锤和压力机双重工作特性。

– 行程速度0.5~1.0 m/s,介于模锻锤和曲柄压力机之间。 – 有一定的冲击作用,且滑块行程和打击能量可控,与锻锤相似 。 – 坯料变形中的抗力由封闭框架承受,有压力机的特点。

缺点

受模锻设备吨位限制,模锻件的质量一般在150kg以下。 需要专门的模锻设备,要求功率大、刚性好、精度高,设备投 资大,能量消耗大。 锻模制造工艺复杂,制造成本高、周期长。

大型航空模锻件的生产现状及发展趋势

大型航空模锻件的生产现状及发展趋势李蓬川【摘要】为了适应航空工业的发展,航空模锻件向着大型化、整体化、精密化、高寿命、高性能、低成本方向发展.随着以800 MN模锻压力机为代表的先进设备的投产,我国大型航空模锻件的研发与制造能力必将大幅提升.【期刊名称】《大型铸锻件》【年(卷),期】2011(000)002【总页数】7页(P39-45)【关键词】航空模锻件;设备;工艺;综述【作者】李蓬川【作者单位】二重集团公司万航模锻厂,四川,618013【正文语种】中文【中图分类】TG316.3飞机和发动机中的主要承力构件多是由模锻件制成,例如:飞机机体的承力框、主梁、起落架,发动机的涡轮盘、涡轮轴、叶片等。

这些航空模锻件是飞机及其发动机机体结构的“脊梁”,其所选用的结构型式、材料的性能与质量、制造成本在很大程度上直接决定了飞机使用的可靠性、耐久性、飞行寿命与成本。

在航空工业的发展中,“减轻飞行器的结构重量,增强结构的可靠性、耐久性,缩短装备的制造周期和降低制造成本”一直是飞机结构设计与制造的重要理念,使得新一代航空模锻件向着“大型化、整体化、精密化”的趋势发展。

1 大型模锻件在飞机制造业中的重要地位航空模锻件的材料包括:铝合金、钛合金、高温合金、超高强度钢、不锈钢等。

其制成的零件重量约占飞机机体结构重量的20%~35%,占发动机结构重量的30%~45%,是飞机及其发动机机体结构的关键零部件。

其结构型式、材料性能与质量、制造成本是决定飞机和发动机的性能、可靠性、寿命和经济性的重要因素之一。

据相关资料报道:飞机机体减重5 kg,用于发动机重量和燃油储备量的减少,可使飞机起飞重量减轻50 kg,相当于节约5 kg黄金的价值。

结构整体化是飞机及其发动机设计和制造技术中最引人注目的国内外发展趋势之一。

最大限度减少零件的数量是飞机及其发动机满足更高安全可靠性、更轻结构重量、更长使用寿命、更低成本、更短制造周期等要求的重要技术途径之一。

热模锻工艺介绍 180813

1)模锻锤: G=(3.5~6.3)KF(公斤) 2)热模锻压力机 P=(6.3~7.4)F(吨) 圆形锻件:P=8(1-0.001D)(1.1+20/D)2 FБbt 非圆形:P=8(1-0.001D)(1.1+20/D)2 (1+0.1 )FБbt 3)平锻机 P=5(1-0.001D)(D+10)2Бbt 4)螺旋压力机 P=KБbtF

热模锻压力机 (曲柄压力机)

和同样能力的模锻锤相比, 热模锻压力机的初次投资 大,但维护费用低,动力 消耗小。

和摩擦压力机模锻相比, 生产率较高,便于自动化。

热模锻压力机结构复杂, 制造条件要求高。

螺旋压力机种类:

摩擦螺旋压力机 电动螺旋压力机 离合器螺旋压力机 液压传动螺旋压力机

1、摩擦压力机靠飞轮积蓄 的能量工作,原则上可多次打击 干大活。实际有效打击次数不超 过3次。

键块分别紧固在锤头和下模座

的燕尾槽中。

•

燕尾使模块固定在锤头

(或砧座)上,使燕尾底面与

锤头(或砧座)底面紧密贴合。

•

楔铁使模块在左右方向定

位。键块使模块在前后方向定

位。

热模锻压力机与模锻锤相比,其 工作特性为: (1)静压成形,无震动和噪音; (2)机架和曲柄连杆机构的刚性 大,工作时弹性变形小; (3)滑块行程一定,每一模锻工 步只要一次行程完成; (4)导向精度和承受偏载的能力 强; (5)有上下顶件装置,便于锻件 脱模。

部分汽车件产品

转向系统 Steering System

制动系统 Braking System

传动系统 Drive System

➢ 转向系统 Components of Steering System

大型自由锻造液压机的技术特点分析

1 . 1 电气技 术

情况下共用一个单独的操作控制 台,这就仅仅需要一个

操作 员进 行 单独操 作 即可 。 电控设 备 的主泵 驱动 一 般情 况 下采 用 1 0 千 伏 的高 压 电机 ,有 时候 同样 采 用 6 千伏 的

高压 电机 。 1 . 2 主机技 术

渐将其工作 目标转向大型 自由锻造液压机 。据相关部门 的统计 ,目前国内已投产的大型 自由锻造液压机有十数 余台,在建造的仍有十数余台,占世界大型 自由锻造液 压机总数的五分之二。本文主要针对大型 自由锻造液压

机 的技 术特 点进行 分析 。

锻 造液 压机 的控制 单元 是相 互独 立 的 。然后操 作机 和 锻 造液 压机 通过 高速 数据 总 线进行 数 据交 互 ,实 时的采 集 相关数 据 ,如 :滑 块位 置 、温度 、锻 造 压力等 ,这就 在

造 液压 机 的认 识提供 了详细 的条 件 。 关键词 :大型 液压机 ; 自由锻造 液压机 ;技术特 点 中图分 类号 :T G 3 1 5 文献标识码 :A

文章编 号 :1 0 0 9 - 2 3 7 4( 2 0 1 4 )0 4 — 0 0 5 4 — 0 2 上 都 是采 用 P L C 进行 控 制 , 具有 相 关 的人 机 交互 界 面 , 这 个人 机 交互 界面 通常 是 由工控 机担 任 ,还有 承 担工 业 现 场 的主控 制 器 的作用 。大 型 自由锻 造 液压机 的操作 机

和 锻 造 液压 机 同样 是 具 备P L C 控 制 单元 ,此 外操 作 机 和

大型 自由锻造液压机作为我 国大型锻件在 自由锻造 过程 中的重要设备,由于我国在大型 自由锻造液压机技 术方面发展较晚,所 以其制约着我国在冶金、化工、电

我国大型自由锻件生产现状分析

装备 , 包括 大 型 先 进 核 电装 备 、 型 冶 金 矿 山 设 备 大 ( 承辊 、 支 工作 辊) 大型煤 化工设 备 和石油 化工设 备 、 ( 体、 简 封头 、 顶盖 ) 。《 十 二 五” 械 工业 发 展 总 等 “ 机 体 规划 》 明确 提 出 : 国机械工 业将 主攻 大型高 端装 我 备产品、 新兴 产业 装 备 、 生用 机 械 装 备 、 民 关键 基 础 产品、 基础工 艺及 技术 等 5个 重点 领 域 , 终 要 “ 最 由 大到 强” 力 争到 “ 二五 ” 实 现六 大 目标 , 发 展 , 十 末 将 目标 定位 于 由机 械 制造 大 国转 变 为机 械 制 造 强 国 。

a n e p ie ih h v d a c d lv l n t e lr ec s i g n o g n s p o u t n s c sJ p n J W ,F a c le t r rs s wh c a e a v n e e e h a g a t s a d f r i g r d c i u h a a a S i n o r n eCREUS OT ,

行业 , 也是 关 系到 国家 安 全 和 国家 经 济命 脉不 可 或

缺 的 战 略 性 行 业 , 是 国 家 能 力 的重 要 组 成 , 发 展 也 其

水平 是衡 量一个 国家综合 实力 的重要 标 志 。大 型铸 锻件 产 品是 电力 、 冶金 、 化 、 船 、 石 造 铁路 、 山 、 矿 航空

业 , 日本 J W 、 国 C E O 韩 国 DooS 如 S 法 R US T、 AN 重 工 等 。 最 后 阐述 了 国 内 自 由锻 行 业 存 在 的 种 种 问 题 。 关 键 词 :大型 锻 件 ;自 由锻 压 机 ; 能 ;市 场 需 求 产 中 图 分 类 号 : G3 6 2 T 1 . 文献标 识码 : A 文 章 编 号 :1 7 —4 7 2 1 ) 60 6 —4 6 46 5 ( O 2 0 —0 40

锻压设备国内外研究报告

锻压设备国内外研究报告锻压设备⾏业国内外研究报告1.锻压的含义及其分类1.1 锻压含义锻压是锻造和冲压的合称,是利⽤锻压机械的锤头、砧块、冲头或通过模具对坯料施加压⼒,使之产⽣塑性变形,从⽽获得所需形状和尺⼨的制件的成形加⼯⽅法。

在锻造加⼯中,坯料整体发⽣明显的塑性变形,有较⼤量的塑性流动;在冲压加⼯中,坯料主要通过改变各部位⾯积的空间位置⽽成形,其内部不出现较⼤距离的塑性流动。

锻压主要⽤于加⼯⾦属制件,也可⽤于加⼯某些⾮⾦属,如⼯程塑料、橡胶、陶瓷坯、砖坯以及复合材料的成形等。

1.2 锻压分类按成形⽅式锻压可分为锻造和冲压两⼤类;按变形温度锻压可分为热锻压、冷锻压、温锻压和等温锻压等。

热锻压在⾼于坯料⾦属的再结晶温度下加⼯称为热锻,热锻中提⾼温度能改善⾦属的塑性,有利于提⾼⼯件的内在质量,使之不易开裂。

⾼温度还能减⼩⾦属的变形抗⼒,降低所需锻压机械的吨位。

但热锻⼯序多,⼯件精度差,表⾯不光洁,锻件容易产⽣氧化、脱碳和烧损。

在精密锻造中热锻⼯艺常常与冷锻压、温锻压结合运⽤,形成冷温热复合精密成形⼯艺。

冷锻压零部件在常温下进⾏的锻造称为冷锻压。

冷锻⼯艺是⼀种精密塑性成形技术,是⼀种(近)净形成形⼯艺。

冷锻具有切削加⼯⽆可⽐拟的优点,如制品的机械性能好,⽣产率⾼和材料利⽤率⾼,特别适合于⼤批量⽣产,⽽且可以作为最终产品的制造⽅法,在交通运输⼯具、航空航天和机床⼯业等⾏业具有⼴泛的应⽤。

当前汽车⼯业、摩托车⼯业和机床⼯业的飞速发展,为冷锻这⼀传统的技术的发展提供了原动⼒。

温锻压温锻成形是近年来在冷塑性成形基础上迅速发展起来的⼀种塑性成形新⼯艺,它的变形温度通常认为是在室温以上,完全再结晶温度以下的温度范围内。

该⼯艺成形的零件质量好、精度⾼,且能成形形状复杂的零件,近年来已获得⼴泛应⽤。

和热锻相⽐,温锻成形件表⾯不会发⽣强烈氧化作⽤,表⾯质量好、尺⼨公差⼩,甚⾄可直接成形零件的⼯作表⾯,完全省去后续机加⼯,且没有飞边,节省原材料。

我国自由锻液压机和大型锻件生产的发展历程

1 发展历程 早在 1934 年日本入侵我国东北以后 , 就在沈 阳、 大连建立机械厂安装了 20 MN 、 40 M N 自由 锻水压机生产大锻件 。1945 年日本战败以后 , 这 些锻造设备被拆走了 。由中国人自己设计制造自 由锻液压机和生产大型锻件的时间不长 , 仅有 50 多年的历史 。现在回顾我国设计制造自由锻液压 机和生产大型锻件的历史 , 基本上分以下几个阶 段。

自1958年起主管我国机械设备生产的第一机械工业部为满足机械工业发展所需大型锻件除在其部属企业增加自由锻水压机的同时还在几个行政区规划建设北京铸锻中心后改为北京第二通用机械厂北京重型机器厂天津铸锻中心后改为天津重型机器厂武汉铸锻中心后移交给六机部现名武汉重工铸锻有限责任公司合肥铸锻中心后改为合肥重型机器厂合肥铸锻厂陕西铸锻中心后改为陕西重型机器厂这些铸锻中心都有125mn25mn自由锻水压机各一台仅合肥铸锻中心有一台125mn自由锻水压机

收稿日期 : 2006 — 10 — 18

No. 1 Janua ry 2007

HEAV Y CAS TIN G AND FOR GIN G

《大型铸锻 件》

1957 年在太 原重 机 厂同 时 还安 装 一台 25 MN 自由锻水压机 , 该压机由沈阳重型机器厂将 日本赔偿的 30 M N 自由锻水压机修配而成 。原 压机缺少底座 ,立柱有较深伤痕 , 机加工后直径减 小 , 经核算改为 25 M N 。由于该压机为蒸汽增压 式 , 同车间还有捷克 30 MN 水压机 ,生产任务不 多 , 基本没有开动 , 约于 1989 年拆除 , 去向不明 。 在建设第一重型机器厂时 , 苏联原设计仅有 8 M N ,12. 5 M N 自由锻水压机各一台 。我国政 府提出重机厂无大型锻造水压机将不能生产大型 机器设备 ,大锻件不能靠进口的意见后 ,苏联改变 了设计 , 增加从捷克进口的 60 MN 自由锻水压机 一台。在厂房建设完成后 , 将日本赔偿的另一台 30 M N 自由锻水压机 修复 , 安装在车间端部 , 由 于该锻造水压机周边面积太紧无法生产 , 一直处 于闲置状态 , 于 1968 年拆迁到洛阳矿山机 器厂 , 该 30 MN 自由锻水压机迄今仍在运行 。 创业时期仅沈阳重机厂 20 MN 自由锻水压 机生产大锻件 ,产量约 5 000 t 。 其他锻造水压机尚处于建造厂房和安装设备 阶段。创业时期安装的自由锻水压机都从国外进 口。 在这段时期 , 我国派出一批工人 、 技术人员和 管理干部到苏联乌拉尔重机厂 、 新克拉马托重机 厂学习大型自由锻件的生产工艺和管理经验 , 回 国后分派到各重机厂的水压机车间工作 , 为我国 的大锻件生产打下了扎实基础 。 1. 3 发展时期 (1958~ 1975 年 ) 经过第一个五年计划的建设 , 各行各业都得 到很大发展 , 从 1958 年起我国的经济进入大发展 时期 ,为满足矿山 、 冶金 、 轧钢、 电站 、 石化 、 造船等 工业所需大型锻件 ,由中国自己设计并制造了 10 MN 、 12. 5 MN 、 16 M N 、 20 MN 、 25 M N 、 30 MN 、 60 M N 、 80 M N 、 125 MN 自由锻水压机 40 多台 。 自 1958 年起 , 主管我国机械设备生产的第一 机械工业部 , 为满足机械工业发展所需大型锻件 , 除在其部属企业增加自由锻水压机的同时 , 还在 几个行政区规划建设北京铸锻中心 ( 后改为北京 第二通用机械厂 、 北京重型机器厂 ) 、 天津铸锻中 心 ( 后改为天津重型机器厂 ) 、 武汉铸锻中心 ( 后移 交给六机部 , 现名武汉重工铸锻有限责任公司 ) 、 合肥铸锻中心 ( 后改为合肥重型机器厂 、 合肥铸锻 厂) 、 陕西铸锻中心 ( 后改为陕西重型机器厂 ) , 这 些铸锻中心都有 12. 5 MN 和 25 M N 自由锻水压 机各一台 ,仅合肥铸锻中心只有一台 12. 5 M N 自 38

世界机床制造国排名与特点分析

世界机床制造国排名与特点分析机床是将金属毛坯加工成机器零件的机器,它是制造机器的机器,在一般的机器制造中,机床所担负的加工工作量占机器总制造工作量的40%-60%,机床在国民经济现代化的建设中起着重大作用。

而世界机床的核心技术还是基本掌握在日德意美等少数发达国家的手里,下面我就分析下世界机床制造业各强国的排名以及各国的顶尖企业与特点分析。

初步分为这几个国家:德国、日本、意大利、瑞士、美国以及其他欧洲国家的知名整机企业。

1、德国德国是老牌工业强国,其锻压机械种类齐全,基本上每一种锻压设备都有代表世界最先进水平的产品,比如通快的钣金成形机床、舒勒的大型覆盖件压力机、多工位压力机和冲压自动生产线、米勒万家顿的电动螺旋压力机、奥姆科的热模锻压力机、哈森克勒佛的离合器式螺旋压力机、拉斯科的锻锤、辛北尔康普的大型液压机、瓦格纳-班宁的碾环机、雷菲尔德的旋压机、FELSS的旋锻机等等。

德国的锻压机械生产企业经过多年发展,其中大多已经进行了兼并和重组,实行强强联合,发挥各自优势,进一步增强了在国际市场的竞争力。

通快(Trumpf)集团是世界第一大数控机床生产商,在钣金加工设备制造行业中,无论从技术革新方面还是生产规模方面均居世界首位。

2010/2011年度通快集团总销售收入达20亿欧元,净利润1.4亿欧元。

在gardner世界机床企业(产值)排名中,通快集团仅次于日本金切机床企业山崎马扎克排在第2位(在金属成形机床类企业中排第1位)。

舒勒(Schuler)集团兼并了米勒万家顿后成为世界上金属成形技术领域的领先者,主要产品是大型覆盖件压力机、大型多工位压力机、冲压落料生产线以及电动螺旋压力机。

舒勒拥有全球市场份额的35%左右,年营业额超过10亿欧元。

在gardner世界机床企业(产值)排名中,舒勒集团排在第14 位,在金属成形机床类企业中排第4位。

西马克梅尔(SMSMeer)公司是SMS集团下的两大核心企业之一,它先后兼并了以生产机械压力机和螺旋压力机而闻名的奥姆科公司和哈森克勒佛公司、以生产碾环机为主的班宁公司和瓦格纳公司。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

世界大型自由锻和模锻液压机装备数量分布一览

在大型机械设备和重要装备中,如轧钢、电站(水电、火电、核电)、石油、化工、造船、航空、航天、重型武器等,都要采用大型自由锻件和大型模锻件,这些大锻件都是采用大型自由锻液压机和大型模锻液压机来锻造。

因此,大锻件生产在先进工业国家都放在非常重要的地位,从一个国家所拥有大型自由锻液压机和大型模锻液压机的品种、数量和等级,就可衡量其工业水平和国防实力。

世界各国大型自由锻液压机和模锻液压机拥有量见表1,因年代和资料来源等原因,会有出入,仅供参考。

大型模锻液压机是随着航空工业的需要而逐步发展起来的,早在第二次世界大战以前,德国为了发动侵略战争,为制造战斗机的需要,于1934年制造了70MN模锻液压机,1938--1944年期间又先后制造了300MN 模锻液压机1台、150MN模锻液压机3台。

英国于1937年制造了120MN模锻液压机1台,其他国家都没有万吨模锻液压机。

1942年爆发二次世界大战,美国为加速生产战斗机,曾建造百余台中小型模锻液压机,但最大公称压力仅50MN。

1945年二战结束以后,美、苏两国以德国战败赔偿为由,从德国拆走了一批万吨级模锻液压机,美国拆走2台150MN模锻液压机,苏联拆走150MN及300MN模锻液压机各一台。

1950---1952年期间,美国制造了1OOMN、126MN模锻液压机各1台,英国新增第二台120MN模锻液压机。

1953年法国制造了2台200MN模锻液压机。

1955年,美国为发展飞机制造业,梅斯塔(MESTA)公司为美国铝业公司制造1台450MN模锻液压机,同时联合工程公司又为美国铝业公司制造了1台315MN模锻液压机。

就在同一年,劳威公司(LOEWY)为Wyman-Gordon公司制造了1台450MN模锻液压机和1台315MN模锻液压机。

1956年捷克斯洛伐克建造的120MN模锻液压机在SKODA厂投产。

1961~1964年苏联为发展航空和航天工业,在这期间建造了6台大型模锻液压机。

如新克拉马托重机厂(HKM3)制造2台750MN模锻液压机,分别安装在古比雪夫铝厂和上萨尔达钛厂。

乌拉尔重机厂(Y3TM)、新克拉马托重机厂、新西伯利亚重机厂又各自制造1台300MN模锻液压机。

在这期间HKM3还制造了1台150MN 模锻液压机。

1961年美国喀麦隆钢铁公司1台180MN多向模锻液压机投产。

1962年中国自行设计制造300MN模锻液压机、之后又设计制造了1OOMN多向模锻液压机。

1964年德国建造的300MN模锻液压机投产。

1967年英国喀麦隆钢铁公司300MN多向模锻液压机投产。

1972年瑞典建造800MN新型钢丝缠绕结构模锻液压机。

1976年法国AD公司向苏联新克拉马托重机厂(HKM3)订购1台650MN多向模锻液压机

全世界拥有大型模锻液压机四十多台,其中有42%在美国。

美国WymanGordon公司、俄罗斯BCMIIO公司、法国AD公司是世界上拥有模锻。

液压机公称压力最大、品种、数量最多的3个企业,其品种和规格见表3

随着航空、航天工业的发展,各种高温合金材料和难变形材料的出现,一种热等静压技术(即等温模锻工艺)在国外开始应用。

国外等温模锻液压机的公称压力为23~72MN,是否还有大型等温模锻液压机则不详。

我国现有3台1OOMN等温模锻液压机。

等温模锻液压机主要用作铝合金、钛合金、高温合金、粉末合金等难变形材料进行热模锻和等温超塑性成形。