钢的合金化.

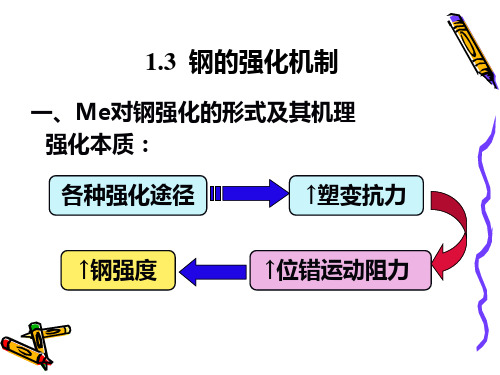

1.2 第1章_钢合金化概论-钢的强化和韧化

2、影响塑性的因素

溶质 原子

↓ 韧性,间隙溶质原子 > 置换溶质原子。

晶粒 度

第二 相 杂质

细晶既↑σS,又 ↑ 韧性 → 最佳组织因素。

K↓韧性。K 小、匀、圆、适量 → 工艺努力方向。

杂质往往是形变断裂的孔洞形成核心, → 提高钢的冶金质量是必须的。

3、改善钢韧性的途径

1.改善延性断裂的途径 2.改善解理断裂抗力的途 径 3.改善沿晶断裂抗力的途径

锰对钢γ区的影响

铬对钢γ区的影响

3、对γ-Fe区的影响

A形成元素Ni、Mn等使γ-Fe区扩大→钢在室 温下也为A体 — A钢; F形成元素Cr、Si等使γ-Fe区缩小→钢在高 温下仍为F体 — 铁素体钢。

二、 合金钢的加热A化

α+ Fe3C (或 K) →

γ

α→γ: 需要Fe重组和 C扩散

Fe3C或K:需要溶解于γ

s 0 Ks d

著名的Hall-petch公式 式中,d为晶粒直径,Ks为系数

1/ 2

机理

晶粒越细 → 晶界、亚晶界越多→ 有效 阻止位错运动,产生位错塞积强化。

效果

↑钢的强度,又↑塑性和韧度 这是最理想的强化途径.

3、第二相强化

表达式

P K P

1

机理

微粒第二相钉扎位错运动→强化效果 主要有切割机制和绕过机制。在钢中主 要是绕过机制。 两种情况:回火时弥散沉淀析出强化, 淬火时残留第二相强化。 有效提高强度,但稍降低塑韧性。

效果

提高强度,降低塑韧性

固溶强化的规律

( 1)溶质元素在溶剂中的饱和溶解度愈小,其固溶 强化效果愈好。

置换元素对α-Fe屈服强度的影响

固溶强化的规律

hsla钢的合金化特点

HSLA钢的合金化特点1. 引言HSLA(High Strength Low Alloy)钢是一种具有高强度和低合金含量的钢材,其合金化是通过在普通碳素钢中添加一些合金元素来实现的。

HSLA钢的合金化特点对于钢材的性能提升具有重要意义,本文将探讨HSLA钢的合金化特点以及对钢材性能的影响。

2. 合金化元素HSLA钢中常用的合金元素包括铌(Niobium)、钒(Vanadium)、锰(Manganese)、钛(Titanium)等。

这些元素具有不同的特性和作用,其添加量和配比会影响钢材的性能。

3. 强度增加HSLA钢通过添加合金元素来增加钢材的强度。

铌、钒等微合金元素在晶界处形成碳化物,并能阻碍晶界的移动,从而增加钢材的强度。

锰的加入可以使钢材的晶体细化并提高强度。

此外,钛的存在可以进一步提高钢材的强度和硬度。

4. 韧性提升HSLA钢在提高强度的同时也能保持较高的韧性。

合金元素的添加可以改变钢材的晶体结构,使其更加均匀和细小。

这些细小的晶粒可以阻碍位错的移动,提高钢材的塑性和韧性。

5. 耐腐蚀性能改善合金化对HSLA钢的耐腐蚀性能也有积极影响。

锰和钒的加入可以提高钢材的耐蚀性能,减少钢材表面的氧化。

6. 焊接性能优化HSLA钢在合金化过程中注重改善焊接性能。

合金元素的添加可以减少焊接时的热裂纹和冷裂纹的敏感性。

此外,合金元素的存在还能提高焊缝的强度和韧性。

7. 可控性和成本降低HSLA钢的合金化特点还在于其可控性和成本降低。

根据使用需求,可以根据需要调整合金元素的含量和种类,以达到目标性能。

同时,HSLA钢的合金化相对于其他高强度钢材来说成本较低,更加经济。

8. 应用领域HSLA钢的合金化特点使其在多个领域得到了广泛应用。

例如,汽车工业中使用HSLA钢制造车身结构部件,提高了汽车的安全性能和耐久性。

航空航天领域也常用HSLA钢制作发动机和机身部件,以实现轻量化和高强度要求。

9. 总结HSLA钢的合金化特点通过添加合金元素来提高钢材的强度、韧性、耐腐蚀性和焊接性能,使其在诸多领域得到广泛应用。

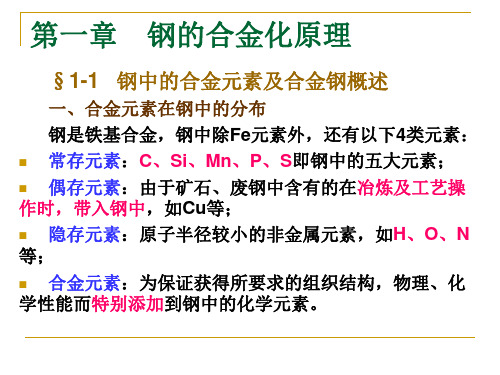

第一章 钢的合金化原理

四、按照对奥氏体层错能的影响分类

1、合金元素分类

奥氏体的层错能对钢的组织和性能都有很大影响。 按照对奥氏体层错能的影响,合金元素可分为两大类: (1) 提高奥氏体层错能的元素 如:镍(Ni),铜(Cu),碳(C),它们使奥 氏体层错能提高; (2) 降低奥氏体层错能的元素

如:锰(Mn),铬(Cr),钌(Ru),铱 (Ir),它们使奥氏体层错能降低。

二、合金钢定义与分类

1、定义: 合金钢:在化学成分上特别添加合金元素 用以保证一定的生产和加工工艺以及所要求的组 织与性能的铁基合金。

2、分类:

低碳钢(C≤0.25%) 碳素钢 中碳钢(0.25%< C≤0.60%) (非合金钢) 高碳钢(C>0.60%) 低合金钢(Me ≤5%) 合金钢 中合金钢(5%<Me≤10%) 高合金钢(Me >10%) 普通钢(S ≤0.050%,P ≤0.045%) 优质钢(S ≤0.035%,P ≤0.035%) 高级优质钢(S ≤0.025%,P ≤0.025%) 特级优质钢(S ≤0.015%,P ≤0.025%)

按化学成分

按冶金质量

工程构件用钢(桥梁、船舶、建筑等)

合金结构钢 机器零件用钢 调质钢 弹簧钢 渗碳钢 滚动轴承钢

按用途

合金工具钢

刃具钢 模具钢 量具钢

不锈钢

特殊性能钢 耐热钢 耐磨钢

在给钢产品命名时,往往把成分、质量和用 途分类方法结合起来。 如:优质碳素结构钢,合金工具钢等。

三、合金钢的编号原则

使“Fe-Me‖二元相图出现扩大γ相区和缩小γ 相区两个大类型。 每个大类再分为两小类,合金元素也可依此类 型分为奥氏体形成元素和铁素体形成元素两大类。

1、奥氏体形成元素(扩大γ相区元素或γ稳定化元素)

钢的合金化原理

M23C6型 复杂立方,Cr, Mn形成旳K:Cr23C6

M7C3型 复杂六方,Cr, Mn形成旳K:Cr7C3, Mn7C3

M3C型 正交晶系,Fe形成旳K:Fe3C

3)Fe-M-C形成旳三元K

M6C型

复杂立方,W、Mo旳K: Fe3Mo3C, Fe4Mo2C, Fe3W3C, Fe4W2C。

二. 碳化物(K)

1. 构造

1)rc/rM<0.59 简朴密排构造 V, Nb, Ta, Zr, Hf, Mo, W

MC型 面心立方,V, Nb, Ta,Zr, Hf, 如 VC,ZrC 等。 六方点阵,Mo, W, 如 MoC, WC。

M2C型 六方点阵,Mo,W,如:Mo2C, W2C

2)rc/rM>0.59 ,间隙化合物

rc/rMe > 0.59 —复杂点阵构造,如Cr、Mn、Fe , 形成Cr7C3、Cr23C6、Fe3C、Mn3C等形式旳K;

rc/rMe < 0.59 —简朴构造相,如Mo、W、V、Ti 等,形成VC等MC型,W2C等M2C型 。

Me量少时,形成复合K,如(Cr, M)23C6型 。

2)相同者相溶

一. 铁基固溶体

1. 置换(代位)固溶体 Ni, Co, Mn与γ-Fe形成无限固溶体。 Cr, V 与α-Fe形成无限固溶体。 其他置换原子与γ- Fe或α- Fe形成有限固溶体。

2. 间隙固溶体 间隙原子:B,C,N,O,H 间隙原子总是部分占据溶剂金属点阵旳八面体或四面体间

隙; 均为有限固溶体。

2、淬火态 Me分布与淬火工艺有关。溶入A体旳元素 淬火后存在于M、B中或AR中;未溶者仍在K中。

钢的合金化概论

合金粉末粒度分布

根据需求调整合金粉末粒度分布。

表面处理

喷射后进行表面处理,提高合金层的 附着力和耐腐蚀性。

烧结法

烧结温度控制

烧结气氛选择

控制烧结温度和时间,促进合金元素的固 溶和扩散。

选择合适的烧结气氛,以防止氧化和减少 合金元素的挥发。

烧结助剂添加

晶粒细化

添加烧结助剂促进合金元素的扩散和固溶 。

机械用钢要求具有较高的强度、硬度、耐磨性和耐腐蚀性等性能 ,以满足各种机械设备的工作需求。

常见机械用钢的种类

包括碳素机械钢、合金机械钢、不锈钢等。

机械用钢的应用范围

广泛应用于各种机械设备的主要零部件制造,如机床、汽车、航 空航天等领域。

工具用钢

工具用钢的特点

工具用钢要求具有高硬度、耐磨性和耐腐蚀性等性能,以确保工具 的寿命和准确性。

过量的磷会导致钢的脆性增加。

硫(S)

硫在钢中的作用与磷相似,可 以提高强度和硬度,但会降低

韧性。

硫还可以提高钢的抗腐蚀性 能和耐磨性。

过量的硫会导致钢的脆性增加 。

铬(Cr)

01

02

03

铬可以提高钢的强度和 硬度,同时保持较高的

韧性。

铬还可以提高钢的抗腐 蚀性能和耐磨性。

过量的铬会导致钢的脆 性增加。

钛(Ti)

01

钛可以提高钢的强度和硬度,同时保持较高的韧性。

02

钛还可以提高钢的抗腐蚀性能和耐磨性。

03

过量的钛会导致钢的脆性增加。

铌(Nb)

铌可以提高钢的强度和硬度,同时保持较高的韧性。 铌还可以提高钢的抗腐蚀性能和耐磨性。 过量的铌会导致钢的脆性增加。

03

钢的合金化工艺

工程结构钢的合金化原理

一、工程结构钢的合金化原理1、低碳:由于低温韧性、焊接性和冷成型性能的要求高,其碳质量分数一般不超过0.25%。

2、加入以锰为主的合金元素,起固溶强化作用,提高钢的强度和韧性。

3、加入铌、钛或钒等辅加元素,起弥散强化作用,提高钢的强度和韧性。

4、加入少量铜(<0.4%)和磷(0.1%左右)等,可提高抗腐蚀性能。

二、调质钢合金化特点1、中碳,碳质量分数一般在0.25%~0.50%之间,以0.4%居多。

碳量过低,不易淬硬,回火后强度不够;碳量过高则韧性不够。

2、加入提高淬透性的元素,如Cr、Mn、Ni、Si、B等。

3、加入防止第二类回火脆性的元素,如Mo、W等。

三、轴承钢的合金化特点1、高碳,为了保证轴承钢的高硬度、高耐磨性和高强度,碳质量分数应较高,一般为0.95%~1.10%。

2、铬为基本合金元素,铬含量为0.40%~1.65%。

铬能提高淬透性,并与基体金属形成合金渗碳体(Fe,Cr)3C,呈细密、均匀分布,从而提高钢的耐磨性,特别是疲劳强度。

3、加入硅、锰、钒等提高淬透性四、渗碳钢的合金化特点(1)碳质量分数一般在0.10%~0.25%之间,以保证零件心部有足够的塑性和韧性。

(2)加入提高淬透性的合金元素,常加入Cr、Ni、Mn等,以提高经热处理后心部的强度和韧性。

Cr还能细化碳化物、提高渗碳层的耐磨性,Ni则对渗碳层和心部的韧性非常有利。

(3)加入阻碍奥氏体晶粒长大的元素,主要加入少量强碳化物形成元素Ti、V、W、Mo等,形成稳定的合金碳化物。

除了能阻止渗碳时奥氏体晶粒长大外,还能增加渗碳层硬度,提高耐磨性。

五、氮化钢的合金化特点1、低碳2、铬、钼、锰可使钢获得足够的淬透性。

3、钼及钒能使钢在500~580℃之间长时间保温时保持强度。

为了防止或减轻钢发生回火脆化,往往须要在氮化钢中加入0.2~0.5%钼。

六、弹簧钢的合金化特点1、中、高碳。

一般为0.50%~0.70%。

碳质量分数过低,强度不足。

金属材料学--钢铁材料的合金化原

7

合金元素在钢中的存在方式

• 固溶于铁基体,使其热力学行为和相变行为发生 明显改变,产生固溶强化

• 形成第二相,各种类型的第二相将产生显著不同 的作用

• 仅固溶的元素:周期表铁右边如Co、Ni、Si;但 金属性较强元素会形成单质第二相如Cu;非金属 性较强元素与金属形成化合物如C、N、O、S、P

1500

1400

1300

温 1200

度, ℃ 1100

7Mo

4Mo

1000

2Mo

900

800

0Mo

700

600

0 0.2 0.4 0.6 0.8 1.0 1.2 1.4 1.6 1.8 2.0

碳含量,%

19

铬对Fe-Fe3C相图奥氏体区的影响

1500

1400

1300

温 1200 度, ℃ 1100

-ΔH298, kJ/mol

HV T熔, ℃ E, GPa

184.1 100.8 140.6

3200 3017 451

2094 2830 430

2400 3480 338

196.6

2560 3532 348

143.1

1790 4000 310

40.0

2080 2785 696

46.0

1950 2430 533

• 大多数合金元素即可固溶也可形成第二相

8

钢中第二相种类

• 碳化物 • 氮化物 • 硼化物 • 金属间化合物 • 非金属化合物(夹杂物) • 单质如铜、石墨

9

固溶合金元素对相图的影响1

• 扩大γ相区的奥氏体形成元素 (使Α3温度降低,Α4温度升高 ): -开启γ相区:主要有锰、钴和镍三种元素 -扩大γ相区:主要有碳、氮、铜、金、锌等元素

钢的合金化原理介绍

钢的合金化原理

一、钢中的合金元素

合金钢是在碳钢的基础上,为了改善碳钢的力学性 能或获得某些特殊性能,有目的地在冶炼钢的过程 中加入某些元素而得到的多元合金。 合金钢----为了保证一定的生产和加工工艺以及所要 求的组织与性能,在化学成分上特别添加合金元素 的铁基合金。 常用的合金元素有 锰(Mn)、硅(Si)、铬(Cr)、镍(Ni)、 钼(Mo)、钨(W)、钒(V)、钛(Ti)、锆 (Zr)、钴(Co)、铝(Al)、硼(B)及稀土 (RE)元素等。 常见的杂质元素:Si, Mn, S, P 但是如果人为加入并可改善钢的性能,这些杂质元 素也为合金元素。

封闭γ相区并与α-Fe无限互溶的Fe-Me相图(a)及Fe-Cr相图(b)

这类合金元素有:Si、Al 和强碳化物形成元 素Cr、W、Mo、V、Ti及P、Be等。但应该指 出,含Cr量小于7%时,A3下降;含Cr量大于 7%时,A3才上升。 ②缩小γ相区(但不能使γ相区封闭)(图1-4) 合金元素使A3升高,A4下降,使γ相区缩小 但不能使其完全封闭。 这类合金元素有:B、Nb、Zr、Ta等。

(3)在特殊条件下(如快速冷却凝固),可使某些 金属或合金形成非晶体相结构。 钢中非晶体相的作用目前仍缺乏较详细的实验 和理论依据。

三、合金元素与铁和碳的相互作用

1.合金元素与铁的相互作用 (1)γ相稳定化元素 γ相稳定化元素使A3 降低, A4升高,在较宽的成分范围内,促使奥氏体形成, 即扩大了γ相区。 根据Fe-Me相图的不同,可分为: ①开启γ相区(无限扩大γ相区) 这类合金元素主要有Mn、Ni、Co等。如果 加入足够量的Ni或Mn,可完全使体心立方的α相 从相图上消失,γ相保持到室温(即A1点降低), 故而由γ相区淬火到室温较易获得亚稳的奥氏体组 织,它们是不锈钢中常用作获得奥氏体的元素。

第1章_钢合金化概论

合金元素的固溶规律, 即Hume-Rothery规律

决定组元在置换固溶体中的溶解 度因素是点阵结构、原子半径和电 子因素,无限固溶必须使这些因素 相同或相似.

2020/9/18

二、间隙固溶体

① 有限固溶 C、N、B、O等

② 溶解度

溶剂金属点阵结构:同一溶剂金属不 同点阵结构,溶解度是不同的—— 如γ-Fe与α-Fe 。

2020/9/18

二、Me和Fe的作用

纯Fe → Fe-C相图的变化特点。 Me和Fe的作用:

1、γ稳定化元素

使A3↓,A4↑,γ区扩大

a) 与γ区无限固溶 —— Ni、Mn、Co 开启γ区—— 量大时, 室温为γ相;

2020/9/18

b) 与γ区有限固溶 —— C、N、Cu —— 扩大γ区。

2、α稳定化元素

2020/9/18

铬对钢γ区的影响

2020/9/18

锰对钢γ区的影响

1.3 铁基固溶体

一、置换固溶体

合金元素在铁点阵中的固溶情况

Me

Ti

V Cr Mn Co Ni Cu C N

溶 解

αFe

~7

(1340℃)

无 限

无 限

~3

76

10

0.2 0.02 0.1

度 γFe

0.68

无无无

~1.4 12.8

合金元素对共析碳量的影响

二、对临界点的影响

A形成元素Ni、Mn等使A1(A3)线向下移动; F形成元素Cr、Si等使A1(A3)线向上移动

三、对γ-Fe区的影响

A形成元素Ni、Mn等使γ-Fe区扩大→钢在室 温下也为A体 — 奥氏体钢;

F形成元素Cr、Si等使γ-Fe区缩小→钢在高 温下仍为F体 — 铁素体钢。

低合金高强度钢的合金化特点

低合金高强度钢的合金化特点低合金高强度钢(Low Alloy High Strength Steel,LAHSS)是一种在钢中添加合金元素以提高其强度和硬度的材料。

它具有比普通碳钢更高的强度和耐用性,同时具备良好的可焊性和可加工性。

低合金高强度钢的合金化特点主要体现在以下几个方面:1. 添加合金元素:低合金高强度钢通常通过添加合金元素来提高其性能。

常用的合金元素包括锰、铬、钼、钛、镍、铜等。

这些合金元素的添加能够有效地改善钢的晶格结构和强度,提高其抗拉强度和耐蚀性。

2. 元素间的相互作用:合金元素在低合金高强度钢中的加入不仅仅是单纯的叠加效应,还会产生相互作用。

例如,钼和铬的共存可以形成强大的固溶体强化效应,使钢的强度得到进一步提高。

3. 细化晶粒:合金元素的添加还可以有效地细化低合金高强度钢的晶粒,从而提高其强度和硬度。

细小的晶粒不仅可以增加晶界的强度,还可以提高钢材的塑性和韧性。

4. 控制碳含量:低合金高强度钢中的碳含量通常控制在较低的水平,以避免碳与合金元素形成碳化物,从而降低钢的强度。

此外,较低的碳含量还可以提高钢材的可焊性和可加工性。

5. 精确控制热处理:热处理是低合金高强度钢的关键工艺之一。

通过精确控制加热和冷却过程,可以使合金元素均匀分布在钢材中,从而获得更高的强度和硬度。

低合金高强度钢的合金化特点使其在许多领域具有广泛的应用。

首先,在汽车制造行业中,低合金高强度钢可以用于制造车身结构件和安全部件。

其高强度和优良的冲击韧性可以提供更好的碰撞安全性能,同时减轻车身重量,提高燃油经济性。

在航空航天工业中,低合金高强度钢可以用于制造飞机的结构件和发动机零部件。

其高强度和耐腐蚀性能可以提高飞机的结构强度和耐久性,同时减轻飞机的重量,提高飞行性能。

低合金高强度钢还可以用于建筑、桥梁、石油和天然气开采、海洋工程等领域。

其高强度和耐蚀性能使其成为这些领域中的理想材料,能够满足复杂工况和恶劣环境下的使用要求。

合金化

合金化:为获得所要求的组织结构、力学性能、化学性能或工艺性能而特别在钢中加入某些元素,称为合金化。

合金钢:为金化目的加入其含量有一定范围的元素称为合金元素。

相应的钢称为合金钢钢中的元素:(1)杂质元素1、长存杂质由冶炼工艺所残余的杂质,如Mn,Si,Al是由脱氧剂带入的。

由铝脱氧产生镇静钢,用Mn,Si脱氧的为沸腾钢,还有S,P难以除去。

2、隐存杂质钢中的极其微量的O,H,N,在钢中一定的溶解度,难以测量3、偶存杂质这与炼钢过程中所使用的矿石有关,如Cu、Sn,Pn,Ni,Cr等(2)合金元素:在许多情况下,碳素钢的性能不能满足要求γ相区的影响元素:1、扩大γ相区,合金元素使A3温度下降,A4温度升高,γ相区稳定存在扩大包括两种情况(1)与γ-Fe无限互溶这类元素有Ni,Mn,Co,其作用是开启γ相区,当合金元素量足够大时,刚在室温时为奥氏体组织。

(2)与γ-Fe有限互溶,这类元素是C,N,Cu其作用是扩展γ相区,它们虽然是γ相区扩大,但与γ-Fe有限互溶,C,N与Fe形间隙固溶体溶体,Cu与Fe形成置换固溶体2、封闭γ相区合金元素使A3问温度升高,A4温度下降,γ相区稳定存在缩小,及α相区稳定存在扩大,分两种情况(1)与γ-Fe无限互溶,合金元素加入使A3问温度升高,A4温度下降,并在一定浓度处汇合,γ相区被完全封闭,这类元素有Cr,V当合金元素量足够大时,钢在高温时还为铁素体组织(2)与γ-Fe有限互溶,属于这类元素的有Mo,W,Ti等,γ相区被封闭,在相区上形成γ团3、缩小γ相区这类元素与封闭γ相区相似,但由于出现了金属间化合物,破坏了γ圈,属于这类元素的有B,Nb,Zr等碳化物形成的一般规律:(1)碳化物类型的形成,5,合金钢中碳化物形成元素(V、Cr、Mo、Mn 等)所形成的碳化物基本类型及其相对稳定性。

1:rc/rM<0.59 简单密排结构V, Nb, Ta, Zr, Hf, Mo, WMC 型面心立方。

钢的四种强化机制

钢的四种强化机制引言钢是一种非常重要的材料,在许多领域都得到广泛应用。

为了提高钢的性能和使用寿命,人们经过长期的研究和探索,发现了一些可以强化钢的方法。

这些方法包括合金化、冷变形、热处理和表面处理等。

本文将会全面、详细、完整地探讨钢的四种强化机制,以帮助读者更好地理解这些方法的原理和应用。

合金化合金化是一种常用的钢强化方法,通过向钢中添加合金元素来改变其组织和性能。

其中比较常见的合金元素包括铬、镍、钼、锰等。

这些合金元素可以通过固溶强化、析出强化、碳化物强化等方式来增强钢的硬度、强度、韧性等性能。

固溶强化固溶强化是通过使合金元素溶解在钢基体中来提高钢的性能。

当合金元素加入到钢中时,它们会在钢的晶格中溶解,形成固溶体。

这些合金元素可以扩散到钢的晶界和位错中,从而阻碍位错的移动和晶界的运动,提高钢的强度和硬度。

析出强化析出强化是指合金元素从固溶体中析出形成细小的沉淀物,通过阻碍位错和晶界的移动来提高钢的性能。

当钢经过热处理后,合金元素会从固溶体中分离出来,在晶粒内部形成细小的沉淀物。

这些沉淀物可以阻碍位错的运动,增加晶界的能量,从而提高钢的强度、硬度和韧性。

碳化物强化碳化物强化是指合金元素形成碳化物的过程,通过增加碳化物的数量和尺寸来增强钢的硬度和强度。

当钢中的合金元素与碳结合时,它们会形成稳定的碳化物。

这些碳化物可以阻碍位错的移动,增加晶界的能量,从而提高钢的硬度和强度。

冷变形是通过机械力的作用来强化钢材。

当钢材在常温下受到外力的作用时,其晶粒会发生塑性变形,并产生位错和晶界等缺陷。

这些缺陷可以阻碍位错和晶界的移动,从而增强钢的硬度、强度和韧性。

冷轧冷轧是一种常用的冷变形方法,适用于制备薄板、带材等钢材。

在冷轧过程中,钢材首先经过加热,然后通过辊压机进行轧制。

这种轧制过程会使钢材的晶粒发生塑性变形,并产生大量的位错和晶界。

这些位错和晶界可以阻碍晶粒的滑移和晶界的运动,从而提高钢的强度和硬度。

冷拉拔冷拉拔是一种常用的冷变形方法,适用于制备线材、型材等钢材。

钢的合金化基础

Hf > Zr > Ti > Ta > Nb > V > W > Mo > Cr > Mn > Fe > Co > Ni

强碳化物形成元素它所形成的碳化物比较稳定,其 溶解温度较高,溶解速度较慢,析出和聚集长大速度 也较低; 弱碳化物形成元素的碳化物稳定性较差,很 容易溶解和析出,并有较大的聚集长大速度。

特点:1.这些碳化物是中强碳化物形成元素形成的碳化 物;

型 2. rc/rMe >0.59 引起点阵畸变,形成复杂点阵类

(3)渗碳体(正交点阵) M3C型: Fe3C,(FeCr)3C,(FeMn)3C等

特点:当合金元素含量很少时,合金元素将不能形成自 己特有的 碳化物,只能置换渗碳体中的Fe原子,称 为合金渗碳体。

硼、锆、铌、钽、硫属于此类合金元素。

铁素体形成元素易优先分布于铁素体中。

合金元素改变奥氏体区的位置

随Cr含量增加,SE 向左上移,SG向左 上移,使γ区逐渐缩 小。

• 缩小A相区的元素 (Cr,W,Mo,V, Ti,Si等)使S点左 移,A3线上升;

铬对奥氏体相区的影响

合金元素对特征点S、E的影响

奥氏体形成元素使A1、 A3点下移,使得奥氏 体温度下降;铁素体 形成元素使A1、A3点 上移,热处理时加热 温度应该提高。

1.1.2 按与C相互作用(亲和力大小)分类

• 非碳化物形成元素 Ni,Cu,Si,Al,P等

• 碳化物形成元素

Hf,Zr,Ti,Ta,Nb,Cr,W,Mn,Fe

最强

中强

弱

1.1.3 按对奥氏体层错能的影响分类

2.硫(S)和磷(P) S:在固态铁中的溶解度极小, S和Fe能形成FeS,并易于形成低熔

钢的合金化基础ppt正式完整版

和扩大F区,优先分布于F中。 但合金元素的实际分布还与加入量和热处理条件有关。 (二)按照与碳相互作用的特点分类 1) 非碳化物形成元素:如镍、铜、硅、铝、磷等。易溶入F或A中 2) 碳化物形成元素: 如铬、钼、钨、钒、钛、锆、铌等。

(2) 稳定性:熔点、分解温度、溶入固溶体难易

稳定性高→难以集聚长大、强化效果好→提高回火温度、高温使用性能 提高回火温度:使基体组织恢复充分,残余A少,碳化物弥散,钢塑性、

韧性、强度好。 高温使用:在温度及应力长期作用下不易集聚长大→提高材料使用寿命。

第一节 钢中的合金元素及其与铁和碳的相互作用

一、钢中合金元素的分类 钢中常加入的合金元素有: 第二周期:硼、碳、氮; 第三周期:铝、硅; 第四周期:钛、钒、铬、锰、钴、镍、铜; 第五周期:锆、铌、钼; 第六周期:钨; 第七周期:稀土元素。 硫、磷等元素通常作为有害元素看待,但有时也可当作合金元素(如在易切 削钢中硫被用来改善切削性能)。

另外,热处理方式→影响扩散条件→影响碳化物种类

2. 碳化物特性 碳化物是钢中最重要的强化相→提高强度、硬度。 碳素钢、合金钢, 镍基、钴基等高温合金中碳化物的强化作用都占有相当 重要的地位。因此,应对碳化物的特性作进一步分析。 根据合金钢中常见的碳化物种类,主要有以下几个方面特性:

(1)硬度:

碳化物具有高硬度,其形成碳化物的倾向性越强,其硬度越高。 如TiC,硬度最高。

、S、Si等结合形成化合物,残留在

钢中。使塑韧性和疲劳强度降低,还降低耐磨性、耐蚀性,并影响淬

合 透性。其危害与夹杂物成分(性能)、形状、大小、数量和分布有关。

金 元

但AlN可弥散于钢中,提高性能。

金属材料学专题二-高温合金和常温合金的合金化原理

高温和常温用钢的合金化原理

华中科技大学

高温和常温用钢的性能要求

共同点 好的强度,韧性,耐蚀性.对承受运动载荷要良好的 抗疲劳性能,承受冲击载荷要有好的冲击韧性. 不同点 • 对于常温用钢,要防止低温脆性,考虑冷脆转变温度 • 对于高温用钢,要求能耐受高温氧化和气体腐蚀, 要有良好的抗蠕变性能,足够的化学稳定性. 对材料来说,高温是恶劣环境,因此对材料的性能 提出更高的要求,选材更为苛刻.

牌号比较

马氏体结构钢(常温)和马氏体耐热钢比较

马氏体结构钢 低碳低合金 低碳中合金 低合金中碳 马氏体时效钢 15MnVB 20SiMn2MoVA 40Cr,40CrNiMo 18Ni,20Ni 马氏体耐热钢 1Cr13

25Si29W2MoVNbNB

高温合金化原理

高温合金钢的合金作用主要有: 合金强化 ① 固溶强化(W,Mo,Cr) ② 沉淀强化(Ti,V,Nb) 提高化学稳定性和耐蚀性 ① 改变氧化膜结构成分(Cr,Al,Si) ② 降低境界腐蚀(RE) 其它 N, B, Co

常温结构钢合金化原理

强化机理 ① 固溶强化(Mn,Si,Cu,) ② 沉淀强化(强碳化合物形成元素Ti,Nb,V) ③ 细晶强化(Ti,Nb,Al,V Cr,Mn,Si) 提高耐蚀性 常温工程结构钢中只要加入少量Cu,P,Ni,Cr以提 高耐大气腐蚀性能

合金元素的作用对比

合金元素 在马氏体结构钢中的作用 在马氏体耐热钢中的作用

Cr

提高淬透性同时提高耐蚀性,在低碳中合 金马氏体结构钢中含量低(不到1%)

形成致密的Cr2O3氧化膜, 提高Fe2O2的形成温度,增 强高温稳定性.Cr含量 9~12wt%

Mo

降低回火脆性,增加淬透性,同时固溶强 化 一般不加

钢的合金化基本原则

钢的合金化基本原则嘿,小伙伴们!今天咱就来唠唠钢的合金化基本原则这事儿。

钢的合金化可是个挺复杂但又特别有意思的话题,它对钢的性能有着超级重要的影响呢。

一、选择合金元素的原则咱得根据钢的具体使用要求来挑合金元素。

比如说,如果是要制造在高温环境下工作的零件,那就得选一些能提高钢的耐热性的合金元素,像铬、钼这些。

铬能在钢的表面形成一层致密的氧化膜,阻止钢进一步被氧化,就好像给钢穿上了一层“防护服”。

钼呢,能提高钢的高温强度和抗蠕变性能,让钢在高温下也能保持良好的状态。

还有啊,要考虑合金元素对钢的其他性能的影响。

有些合金元素可能会提高钢的强度,但同时又会降低它的韧性。

这时候就得权衡一下啦,找到一个合适的平衡点。

比如说,在制造汽车零部件的时候,既需要钢有足够的强度来承受各种力的作用,又得有一定的韧性,防止在受到冲击时一下子就断裂了。

二、控制合金元素含量的原则合金元素的含量也不是随便加的,得有个度。

加少了,可能起不到想要的效果;加多了,又可能会带来一些副作用。

一般来说,要根据钢的成分、组织和性能要求来确定合金元素的合适含量。

就拿碳和锰这两种常见的合金元素来说吧。

碳能提高钢的硬度和强度,但如果碳含量太高,钢就会变得很脆,容易断裂。

锰可以提高钢的韧性和强度,还能降低钢的脆性转变温度。

所以在确定碳和锰的含量时,要综合考虑钢的具体用途和性能要求。

比如说,制造刀具的时候,需要钢有较高的硬度,碳含量就可以适当高一些;而制造桥梁等大型结构件时,为了保证钢的韧性和安全性,碳含量就不能太高,锰的含量可以适当增加。

三、合金元素之间相互作用的原则不同的合金元素之间会相互作用,这种相互作用对钢的性能也有很大的影响。

有些合金元素之间会产生协同作用,让钢的性能变得更好;而有些则可能会相互抵消,甚至产生有害的影响。

比如说,铬和镍这两种合金元素配合使用时,能显著提高钢的耐腐蚀性。

在不锈钢中,就常常同时加入铬和镍,铬能形成氧化膜,镍能稳定奥氏体组织,两者相辅相成,让不锈钢具有很好的耐腐蚀性。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

合金碳化物难熔,阻碍C的扩散,需提高加热温度,延长保温时间。

● 细化晶粒 —— 合金元素及其碳化物( Mn除外)阻止A 晶粒长大。

V、Ti、Nb、Zr

强烈阻碍

W、Mo、Cr

Si、Ni、Cu

Mn、P、B 促进晶粒长大

中等阻碍

影响不大

2. 对C曲线的影响

1) 使C曲线右移(过冷A稳定性↑ ),Vk↓,淬透性↑(Co除外)

√

c. 920℃

上述正确淬火后的显微组织为: a. M 22) 完全退火主要适用于: a. 亚共析钢

√

b. F + M

c. M + P c. 过共析钢

√

b. 共析钢

作业2e 参考答案 P 13

4. 23) 钢的回火处理是在: a. 退火后进行 b. 正火后进行 c. 淬火后进行

√

24) 20钢的渗C温度范围是: a. 600~650℃ c. 900~950℃

2.5.2 合金元素对Fe-Fe3C相图的影响

1.扩大或缩小A、F 区 —— 如,室温下,1Cr18Ni9 为单相A,1Cr17Ti 为单相F 。 2.使使共析转变点S左移 → 钢中P%↑,强度增加 。

3.使共晶转变点E 左移 → 钢中出现Le ' 。

2.5.3 合金元素对热处理的影响

1. 对A化的影响

24) 淬火钢进行回火的目的是( 消除淬火应力,调整力学性能 回火温度越高,钢的强度与硬度越( )。 低 3. 22) 高合金钢既具有良好的淬透性,也具有良好的淬硬性。( No 23) 经退火后再高温回火的钢,能得到回火S 组织,具有良好的 综合机械性能。( No ) 24) 钢的淬透性高,则其淬透层的深度也越大。( Yes ) 25) 表面淬火既能改变钢的表面组织,也能改变心部组织和性能。( No ) ), )

溶于F —— 形成合金F,产生固溶强化。 形成碳化物 —— 稳定性,熔点、硬度比Cm高得多, 显著提高钢的强、硬度。

合金渗碳体,如 (Fe, Mn)3C ; 特殊碳化物,如 Cr7C3、MoC、WC、VC、TiC 。

1.溶于铁中(除Pb):

●扩大A区的元素(奥氏体稳定化元素):

Mn、Ni、Co、C、N、Cu A3点(γ—α)下降,A4点(δ—γ)上升

降的能力 )--回火抗力

合金元素使得M 分解、碳化物长大、残余A转变、F回复 与再结晶被推迟到较高的温度才发生。

回火温度相同时,合金钢中析出的碳化物更细小,其强度更高。

2)产生二次硬化

弥散硬化 —— 第二相(沉淀)强化 回火温度较高时析出细小、 高硬度的合金碳化物,如Mo2C ,使硬度反而提高。 (韧性也大大↑ )

正火时,S片间距↓(或 →B、M), 强度↑ 2)使 Ms、Mf 点下降,淬火后残余A量↑, 硬度↓ (Co,Al 除外)

非碳化物合金元素对碳钢C曲线的影响

碳化物合金元素对碳钢C曲线的影响

奥氏体中含碳量对C曲线位置的影响:

温 度 A1

亚共 析钢

过共 析钢

共析 钢

时间

3. 对回火转变的影响

1) 提高回火稳定性(淬硬的钢在回火过程中抵抗强度、硬度下

√

b. 800~820℃ c. 1000~1050℃

25) 钢的淬透性主要取决于: a. C含量 b. 冷却介质 c. 合金元素

Mn、Ni:完全扩大A区的元素( A3点下降到室温下,α相区消失)

●缩小A区的元素(铁素体稳定化元素):

Cr、Mo、W、V、Ti、Al、Si、B、Nb、Zr

A3点(γ—α)上升,A4点(δ—γ)下降

完全封闭A区的元素(Cr、Mo、W、V、Ti、Al、Si )

2.形成碳化物:

常用的碳化物形成元素: Mn、Cr、W、V、Nb、Zr、Ti 非碳化物形成元素: Ni、Cr、Cu、Si、Al、N、B等(基本上都溶于F或A中)

Mo 、W、Cr、V、Mn 等

二次淬火

回火时残余A中析出合金碳化物 → A 中 C% ↓ → Ms、Mf ↑,

随后冷却时→M

w(C)=0.35%的钼钢的回火温度与硬度的关系

3)增大回火脆性

淬火钢在某一温度范围回火时,韧性明显下降。(合金钢较明显)

第一类回火脆性: 250~400℃,不可逆 。 第二类回火脆性: 450~650℃,可逆, 回火后快冷可避免脆 化。

2.5.4 合金元素对机械性能的影响

合金钢的强化机制: 固溶强化 位错强化 细晶强化(F、M晶粒度,P片间距↓) 第二相强化(沉淀强化、析出强化)

对淬火、回火状态下机械性能的影响

淬火+回火是钢最经济有效的综合强化方法?

M体中有高密度的位错; M体被分割成许多细小的取向不同的M体束: M体是过饱和的固溶体: M体回火时析出碳化物

作业2e 参考答案 P 12

4. 19) 淬硬性好的钢具有: a. 高的合金元素含量 b. 高的含C量

√

c. 低的含C量

20) 对形状复杂、截面变化大的零件进行淬火时,应选用: a. 高淬透性钢

√

b. 中淬透性钢

c. 低淬透性钢21) 直源自为10mm的40钢的常规淬火温度大约为:(Ac3 = 780℃) a. 750℃ b. 850℃

作业2e 参考答案 P 9-11

2. 21) 钢的淬透性越高,则其C曲线的位置越( 靠右 ),说明临界冷却速度 越( )。 小 22) 球化退火的主要目的是( 降低硬度,提高切削性及韧性 ),它主要 适用于( 过共析钢 )钢。 23) 亚共析钢的正常淬火温度范围是( Ac3 + 30 ~ 50℃ ), 过共析钢的正常淬火温度范围是( )。 Ac1 + 30 ~ 50℃

合金元素对提高机械性能的主要目的: 淬透性、回火稳定性、二次硬化

小结

重点要求

1. 合金元素在钢中的作用,合金元素对钢的热 处理、机械性能的影响。

2. 回火稳定性、回火脆性、弥散硬化、二次硬 化等概念。

作 业 2f

P 10 ~ 16

2. 27) 3. 26),28)

week11, Nov 9

5. 26),29),33)

第2章 金属材料的 组织与性能控制

2.1

2.2 2.3 2.4 2.5 2.6

纯金属的结晶

合金的结晶 金属的塑性加工 钢的热处理

钢的合金化

表面技术

2.5 钢的合金化

碳钢:价格低,但是,

力学性能低,淬透性低,回火抗力差, 耐热、耐低温、耐蚀等特殊性能差。 合金钢 :在碳钢中加入某些合金元素

2.5.1 合金元素与铁、碳的相互作用