钢包渣洗料标准

《钢铁渣处理与综合利用通用规范》条文说明

钢铁渣处理与综合利用通用规范General Code for Processing and Comprehensive utilization of Ironand Steel Slag条文说明1 总则1.0.1 【新增】本条规定了规范编制的目的。

为保障人民生命财产安全、人身健康、工程质量安全、生态环境安全、公众权益和公共利益,促进钢铁行业固体废弃物的安全环保处理与资源利用,满足钢铁企业固体废弃物管理基本要求,住房与城乡建设部组织编制了国家工程规范体系框架。

本规范中涉及的钢铁渣是指冶炼钢铁和铁合金产生的渣,包括铁渣、钢渣和铁合金渣。

之所以称为铁渣而不称为高炉渣,是因为国内除了高炉炼铁外,还有非高炉炼铁工艺如COREX工艺等,同样也会产生炼铁炉渣。

1.0.2 【新增】明确了本规范涵盖的主要内容,包括钢铁渣和铁合金渣的综合利用。

本规范的内容不适用于战争、自然灾害等不可抗条件下对钢铁渣处理以及综合利用的要求。

1.0.3 【新增】本规范是国家工程建设控制性底线要求,具有法规强制效力,必须严格遵守。

在此基础上,国务院有关行政管理部门、各地省级行政管理部门可根据实际情况,补充、细化和提高本规范相关规定和要求。

为适应工程项目建设特殊情况和科技新成果的应用需要,对本规范规定的功能性能要求,暂未明确对应技术措施或采用本规范规定之外的技术措施,且无相应标准的,必须由建设、勘察、设计、施工、监理等责任单位及有关专家依据研究成果、验证数据和国内外实践经验等,对所采用的技术措施进行充分论证评估,证明能够达到安全可靠、节约环保,并对论证评估结果负责。

论证评估结果实施前,建设单位应报工程项目所在地行业行政主管部门备案。

执行本规范并不能代替项目全生命周期过程中的质量安全监管。

当本规范规定与国家法律、行政法规或更严格的强制性标准规定不一致时,应执行国家法律、行政法规和更严格的强制性标准的规定。

当钢铁渣和铁合金渣处理以及综合利用采用的技术措施与本规范的规定不一致或与本规范的规定不一致时,须经合规性判定。

钢水纯净度控制

• (8)钢种微细夹杂物去除 钢种微细夹杂物去除

• 大颗粒夹杂(>50µm)去除, 大颗粒夹杂( )去除, 术; • 小颗粒夹杂(<50µm)去除: 小颗粒夹杂( )去除: 采用中间包控流技

• •

-中间包钙质过滤器 -中间包电磁旋转

• • • • •

(9)防止浇注过程下渣和卷渣 防止浇注过程下渣和卷渣 — 加入示踪剂追踪铸坯中夹杂物来源; 加入示踪剂追踪铸坯中夹杂物来源; — 结晶器渣中示踪剂变化; 结晶器渣中示踪剂变化; — 铸坯中夹杂物来源,初步估算外来夹杂 铸坯中夹杂物来源, 物占41.6%二次氧化占 39%,脱氧产物为 物占 二次氧化占 , 20%

中间包冶金的最新技术

◆ H型中间包 ◆ 离心流中间包 ◆中间包吹氩 ◆去夹杂的陶瓷过滤器 ◆电磁流控制

• (4)钢包高FeO渣子是氧的储存器。浇 注过程中钢包表面渣子可能会凝结在 钢包内壁上,浇完后倒渣不净,附着 在包壁上的高FeO渣子与下一炉钢水 相接触,渣中氧就要释放出来,氧化 合金元素(如硅、锰),严重时会导致钢 水成分出格。 • 因此,为了发挥炉外精炼的效果, 提高铸坯的质量,控制钢水成分的稳 定性,在出钢时必须进行挡渣操作。

• (5)中间包控流装置 中间包控流装置

• 中间包不是简单的过渡容器,而是一个冶 金反应 中间包不是简单的过渡容器, 容器, 容器,作为钢水进入结晶器之前进一步净化钢水 • 中间包促进夹杂物上浮其方法: 中间包促进夹杂物上浮其方法:

• • • •

1)增加钢水在中间包平均停留时间t: )增加钢水在中间包平均停留时间 : t=w/(a×b×ρ×v) = ( × × × ) 中间包向大容量深熔池方向发展。 中间包向大容量深熔池方向发展。 2)改变钢水在中间包流动路径和方向, )改变钢水在中间包流动路径和方向, 促进 • 夹杂物上浮。 夹杂物上浮。

炼铁厂渣、铁处理一般安全规定(3篇)

炼铁厂渣、铁处理一般安全规定1应在值班工长领导下,严格按进度表组织出渣、出铁。

2出铁、出渣以前,应做好准备工作,并发出出铁、出渣或停止的声响信号;水冲渣的高炉,应先开动冲渣水泵(或打开冲渣水阀门)。

3泥炮应由专人操作,炮泥应按规定标准配制,炮头应完整。

打泥量及拔炮时间,应根据铁口状况及炮泥种类确定。

未见下渣堵铁口时,应将炮头烤热,并相应增加打泥量。

4泥炮应有量泥标计或声响信号。

清理炮头时应侧身站位。

泥炮装泥或推进活塞时,不应将手放入装泥口。

启动泥炮时其活动半径范围内不应有人。

液压设备及管路不应漏油,应有防高温烘烤的措施。

5装泥时,不应往泥膛内打水,不应使用冻泥、稀泥和有杂物的炮泥。

6铁口泥套应保持完好。

未达到规定深度的铁口出铁,应采取减风减压措施,必要时休风并堵塞铁口上方的____个风口。

铁口潮湿时,应烤干再出铁。

处理铁口及出铁时,铁口正对面不应站人,炉前起重机应远离铁口。

出铁、出渣时,不应清扫渣铁罐轨道和在渣铁罐上工作。

7开口机应转动灵活,专人使用。

出铁时,开口机应移到铁口一侧固定,不应影响泥炮工作。

8铁口发生事故或泥炮失灵时,应实行减风、常压或休风,直至堵好铁口为止。

9更换开口机钻头或钻杆时,应切断动力源。

10通氧气用的耐高压胶管应脱脂。

炉前使用的氧气胶管,长度不应小于30m,10m内不应有接头。

吹氧铁管长度不应小于6m。

氧气胶管与铁管联接,应严密、牢固。

氧气瓶放置地点,应远离明火,且不得正对渣口、铁口。

氧气瓶的瓶帽、防震胶圈和安全阀应完好、齐全,并严防油脂污染。

11炉前工具接触铁水之前,应烘干预热。

12渣、铁沟和撇渣器,应定期铺垫并加强日常维修。

活动撇渣器、活动主沟和摆动溜嘴的接头,应认真铺垫,经常检查,严防漏渣、漏铁。

不应使用高炉煤气烘烤渣、铁沟。

用高炉煤气燃烧时,应有明火伴烧,并采取防煤气中毒的措施。

13采用水冲渣工艺的高炉,下渣应有单独的水冲渣沟,大型高炉冲渣应有各自的水冲渣沟。

14铁口、渣口应及时处理,处理前应将煤气点火燃烧,防止煤气中毒。

钢材表面喷射清理的磨料标准

技术研发部 2011.06.25

目录

钢材表面清理方法 喷射清理用磨料技术要求 我司产品采标情况

GB 8923-1988 涂装前钢材表面锈蚀 等级和除锈等级

钢材锈蚀等级: A全面地覆盖着氧化皮而几乎没有锈蚀; B已发生锈蚀,并且部分氧化皮已剥落; C氧化皮已因锈蚀剥落,或可以刮除,并且 有少量点蚀; D氧化皮已因锈蚀全面剥落,并且已普遍发 生点蚀

≤1000µs/cm ≤300µs/cm

SAE J445金属磨料测试

消耗法 以500次为一个循环,直至100G磨料完全消耗 稳定法 以500次为一个循环,每个循环添加磨料至原 始重量100G,直至磨料消耗量不再上升 添加法 以500次为一个循环,每个循环添加磨料至原 始重量100G,直至磨料添加量大于100G

我司产品采标情况

钢砂:SAE J444、SAE J1993 钢丸:SAE J444、 SAE J827 筛网:QB/T 1925.1-1993 一般用途镀锌低 碳钢丝编织网 方孔网 检验筛:GBT6003.1-1997 金属丝编织网试 验筛 含盐量:暂无

谢 谢!

磨料参数测定

非金属:GB/T17849,17850;ISO11127,11126 金属:GB/T19816,18838;ISO11125,11124 颗粒尺寸(粒度) 密度:≥7g/cm3 硬度 含水量:≤0.2% 杂质:水浸出液导电率≤ 250 µs/cm (非金属), ≤1%(钢丸) 机械特性(尚在制定中) 水溶性氯化物(非金属) 缺陷和微结构(金属)

ASTM E11标准试验筛

磨料粒度与钢材表面粗糙度

*SY/T 0407-97涂装前钢材表面预处理规范

涂料对钢材表面粗糙度的要求

水钢渣清料制度及流程

水钢渣清料制度及流程英文回答:Water Steel Slag Cleaning System and Process.1. Introduction.Water steel slag is a byproduct of steel productionthat is generated during various processes, such as smelting and casting. It is primarily composed of oxides of calcium, magnesium, silicon, and iron. The removal of water steel slag is crucial for maintaining operationalefficiency and ensuring the smooth flow of production.2. Cleaning System.The cleaning system for water steel slag typically involves a combination of mechanical and chemical methods. Mechanical methods focus on removing large pieces of slag, while chemical methods involve the addition of reagents tofacilitate the dissolution or chemical reduction of slag.a. Mechanical Methods:i. Slag tapping: Molten slag is tapped from the furnace or ladle into a slag pot.ii. Slag crushing: Cooled slag is crushed into smaller pieces using a slag crusher.iii. Slag screening: Crushed slag is screened to separate different size fractions.b. Chemical Methods:i. Hydration: Adding water to slag causes it to hydrate and break down.ii. Acid leaching: Adding acids, such as hydrochloric or sulfuric acid, to slag dissolves the metallic oxides.iii. Alkali treatment: Adding strong alkalis, such assodium hydroxide or potassium hydroxide, converts the slag into soluble silicates.3. Cleaning Process.The cleaning process of water steel slag typically includes the following steps:a. Slag Collection:i. Slag is tapped from the furnace or ladle into a slag pot.ii. Slag is cooled and allowed to solidify.b. Slag Crushing:i. Cooled slag is crushed into smaller pieces using a slag crusher.ii. This step increases the surface area of the slag, facilitating subsequent chemical reactions.c. Slag Screening:i. Crushed slag is screened to separate different size fractions.ii. Smaller particles are more suitable for chemical treatment, while larger particles can be used for other purposes, such as road construction.d. Chemical Treatment:i. Chemicals are added to the slag to facilitate dissolution or chemical reduction.ii. The choice of chemicals depends on the desired outcome and the specific composition of the slag.e. Separation and Disposal:i. After chemical treatment, the dissolved slag is separated from the undissolved solids.ii. The dissolved slag can be disposed of or recovered for other uses.iii. The undissolved solids can be used as a filler material or for other industrial applications.4. Environmental Considerations.The cleaning of water steel slag is an important step in reducing the environmental impact of steel production. Water steel slag contains various heavy metals and other hazardous substances that can pose risks to the environment if not properly managed. The cleaning process helps to reduce the release of these pollutants into the environment and promotes sustainable practices in the steel industry.中文回答:水钢渣清料制度及流程。

LF-80t钢包精炼技术操作规程(1)

德龙钢铁有限公司精炼炉工艺技术规程审核:批准:2009年8月1日前言工艺技术规程是技术操作基本规范,结合设计方案和生产实践制订,是指导技术的标准规范和依据。

工艺技术规程是制订岗位操作规程的依据,岗位操作规程的内容应符合工艺技术规程的规定。

在执行工艺技术规程的同时,还必须执行相关的安全、设备规程。

当与安全、设备规程发生矛盾时,由厂技术科提出修改意见,经厂领导同意,报技术中心审批后执行。

需公司协调的问题,公司技术中心组织协调。

本规程在贯彻执行过程中,如因客观条件的变化,个别条款不适应新情况时,由生产厂提出,报公司技术中心审批并备案。

经实践检验合理的临时性参考意见,在下次规程修订时正式纳入工艺技术规程。

参加编制人员:宫祥辉、张贵祥、窦为学、周有预、曹发卫、王太侠、王冰民、王杰文、王建宏、黄伟丽。

由于时间仓促,不妥之处在所难免,望批评指正。

本规程的内容未经技术中心批准不得随意改动。

德龙钢铁有限公司技术操作规程钢包精炼炉生效日期:2009年8月1日编号:LGJC–14–25 修改2次1、钢包精炼炉原材料技术要求:1.1 造渣材料钢包精炼炉造渣主要使用精炼渣、活性石灰和萤石。

1.1.1 精炼渣采用CaO–Al2O3渣系。

1.1.2 活性石灰得混入外来杂物。

1.1.3 萤石1.1.3.11.1.3.21.2 扩散脱氧剂钢包精炼炉扩散脱氧剂主要使用Si–C粉、Al粉、CaC2等。

1.2.1Si–C粉1.2.1.11.2.1.21.2.2 Al粉1.2.2.11.2.2.21.2.3 CaC21.2.3.11.2.3.21.3 增碳剂1.3.11.3.21.3.3 干燥无杂物,采用塑料袋包装,10kg/袋。

1.4 包芯线1.4.3包芯线所使用钢带0.35-0.4mm厚,应去油污、除锈、表面光洁,包覆牢固,不漏粉,不开线。

1.5 铝线1.6 高功率石墨电极1.6.3 接头、接头孔及距孔底100mm以内的电极表面,不允许有孔洞和裂纹。

钢包使用管理规定(7页)

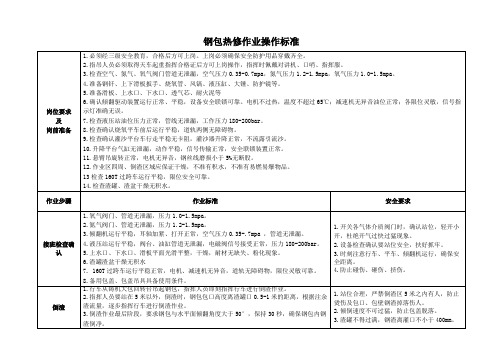

钢包使用管理规定一、范围本制度规定了花山钢厂炼钢钢包使用管理的质量职责、工作权限等内容。

本标准适用于花山钢厂炼钢钢包使用管理的质量责任的管理工作。

二、规范性引用文件2.1兴澄特钢《企业管理制度》T(第五版)2005年10月发布实施2.2兴澄特钢质量体系《程序文件》2007年5月28日发布,2007年6月1日实施。

2.3兴澄特钢《环境/职业健康安全管理体系》程序文件,2006年5月25日发布,2006年6月1日实施。

2.4《职业健康安全管理制度汇编》2007年9月20日发布,2007年10月1日实施。

三、职责确保钢包使用符合生产、质量要求四、管理活动的内容与方法4.1大包烘烤规定4.1.1新砌钢包烘烤4.1.1.1先用焦炭烘烤15小时以上,烘烤后必须将钢包内垃圾、焦炭等清理干净,防止出现因钢包原因造成跳碳事故。

4.1.1.2在新钢包使用前,保证两次烘烤,先预烘烤4小时以上,在将使用时再烘烤4小时以上,保证钢包温度在1000℃以上,另第二次烘烤完毕到初炼炉出钢必须控制时间在30分钟以内。

4.1.2冷钢包(包括换渣线钢包)在使用前烘烤4-6小时。

4.1.3钢包在线烘烤规定:钢包空载时间 90分钟,必须进行在线烘包,在线烘包时间规定为:4.1.3.1时间90--120分钟,在线烘烤时间15分钟以上。

4.1.3.2空载时间120--150分钟,在线烘烤时间20分钟以上。

4.1.3.3空载时间150--180分钟,在线烘烤时间25分钟以上。

4.1.3.4空载时间180--210分钟,在线烘烤时间30分钟以上。

4.1.3.5空载时间210--240分钟,在线烘烤时间40分钟以上。

4.1.3.6若空载时间超出240分钟,只能用在优碳钢或简单的合结钢上,并在线烘烤时间40分钟以上,重点品种上不能使用。

4.1.3.7原则上不安排浇注第一炉钢(重点品种严禁第一炉使用),尽量安排在一般钢种对接炉上使用。

4.1.3.8所有钢包(包括热钢包),在合金加入后不论是否需要烘烤,都必须停放在烘烤位,将烘烤盖盖上。

35K钢冷镦钢工艺操作规程控制要点

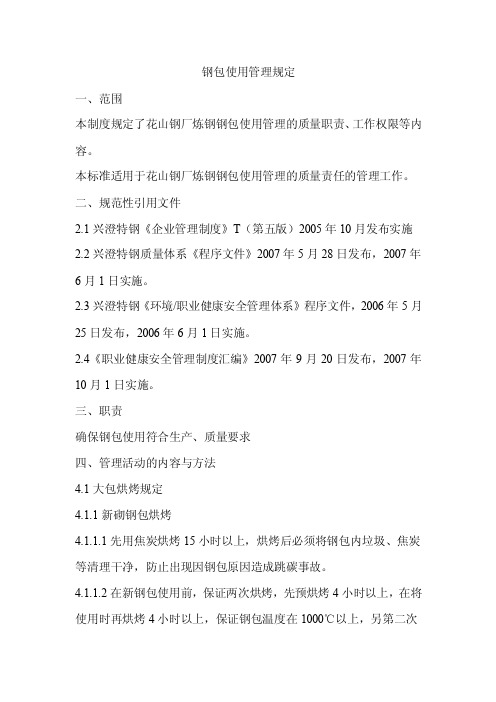

技术条 成份元素%件 JIS G 3507-91 〔中包 1640~1620±≥16201545±71535温度≥ 1670535K1502900℃〕 连浇炉 1630~ 1595±≥16101540±71535次 21660 535K 冷镦钢工艺操作规程把握要点1 工艺流程铁水预处理脱S 〔视铁水[S]含量〕→转炉→LF 炉→方坯连铸机 2 化学成份C Mn Si PSBO0. 32~0.10~国标0.38 0.32~ 0.60~0.90<0.030 <0.0350.35 0.10~ 内 控 0.65~0.80 ≤0.025 ≤0.030 0.0005~0.0015 ≤800.36 0.20目标 0.34 0.68 0.15 ≤0.025 ≤0.020≤600.28~0.60~0.10~氩 站≤0.020 ≤0.035 ≤500.32 0.70 0.200.32~0.12~LF 离站0.65~0.72≤0.025 ≤0.020 0.0005~0.0015 <200.360.183 温度把握℃〔35K 液相线温度 1502℃〕各工序温度把握℃〔拉速 1.8~2.0m/min 状况下〕一倒温 氩站离LF 离中包目 钢种 炉次中包温度液相线第 1 炉度 站温度 站温度标温度3.1 中包温度 1540℃≥T ≥1520℃3.2 中包拒浇温度:≥1560℃;3.3 钢包使用前必需测包底温度,正常测温值必需≥800℃,特别 温度钢包钢水温度修正如下〔在标准值的中上限根底上〕:A 、钢包测温≤800℃,≥600℃,测温值比正常要求值每降低100℃,对应钢水氩站、LF 离站温度上调 4℃。

B 、钢包测温≤600℃,测温值比正常要求值每降低 100℃,对应钢水氩站离站温度、LF 离站各上调 5℃。

3.4 钢包、返修钢包第一炉氩站、LF 离站温度上调 10℃,再加上 3.3 温度补偿。

钢板清渣打磨考核标准

钢板清渣打磨考核标准1.目的为了保证钢结构产品加工的顺畅使得在钢结构加工过程中清渣打磨的工作标准有所依据从而得以提高工作效率、保证产品加工质量。

2.适用范围本作业指导书适用于钢结构加工过程中产生毛刺、气割残留物、焊接飞溅、不良焊缝、多层多道焊层间清理、镀锌后的锌刺、流挂等情况的打磨清理。

3.工具3.1切削类刀具高速钢、硬质合金刀具3.2磨削类工具砂纸、角磨机、油石、各种磨头电动、风动3.3刷类工具金属刷、含磨料的尼龙丝刷角磨机、钢丝刷、扁铲3.4手工刀具锉刀、各种形状的刮刀使用工具钢或高速钢淬硬后、扁铲4.工作准备4.1明确打磨、清理位置及清理要求。

4.2选择合适的打磨、清渣工具。

5.几种情况下的打磨、清渣5.1型钢锯切下料锯切后产生的毛刺应及时采用角磨机或锉刀清理。

5.2钢板剪切下料剪切后的毛刺如影响产品质量需在该工序及时采用锉刀或角磨机清理剪切后的毛刺。

5.3钢板、型钢火焰、等离子切割下料下料后产生的熔渣应在该工序采用角磨机或离心机清理清理完毕方可转入下道工序以免造成焊接缺陷或组装质量。

5.4制孔毛刺、钻屑、飞边制孔毛刺如影响产品质量可采用倒角或抛光轮清理对于钻孔产生的飞边、圆片应采用扁铲或角磨机清理。

5.5焊接缺陷5.6焊接飞溅的清理应以钢丝刷、扁铲清理不可采用角磨机打磨以防止伤及焊件母材。

5.7坡口准备5.8多层多道焊接层间清理热焊道清渣原则上要求钢丝轮进行清渣对于局部去除不了的渣要求砂轮去除。

焊工通常喜欢用1.5或2.0mm返修切割片作为焊接清渣工具但是1.5或2.0mm切割片往往易产生深槽在随后的焊接过程中产生不完全熔合或夹渣从而造成返同时1.5或2.0mm切割片的清渣损耗和清渣效率都不如4.0mm厚的碟形砂轮片。

5.9热镀锌后产生的毛刺、滴瘤和流挂高于2毫米的骤然凸起需打磨用细砂纸、布轮、锉刀至无明显纹路但不得过度打磨以致露铁。

6.注意事项6.1选择合适的工具打磨、清渣。

6.2对于焊缝的打磨、清理不可过度以免影响焊缝强度。

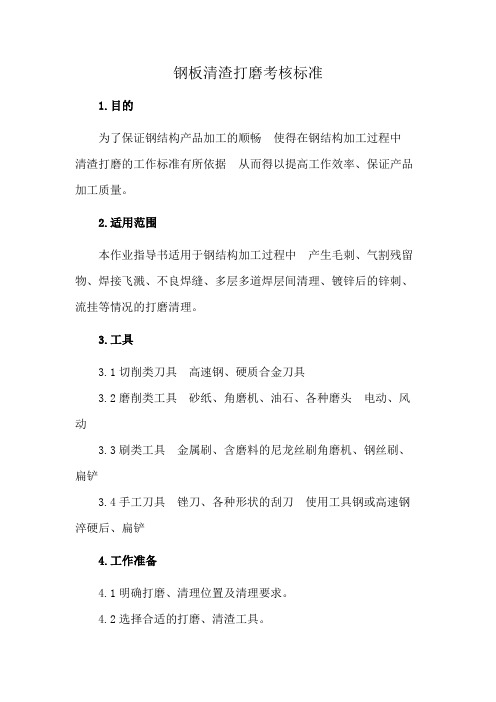

钢包热修操作标准

4机构安装到位,与钢包结合紧密,螺栓紧固不松动。

5.时间:10分钟。

1.确认钢包底部法兰盘完好,螺栓紧固。

2.确认定位销位置精准,牢固。

3.确认安装到位,与钢包结合紧密,机构运行平稳,无卡阻。

更换上水口

1.上水口使用18炉、或扩孔15%以上、或断裂等异常时更换上水口。

2.使用钢钎清理干净上水口座砖内的残钢残渣及耐火泥料。

4.安入座砖后等待5分钟,确保牢固后,方可拿掉卡尺。

5.时间:10分钟。

1.检查确认耐材完好。

2.确认泥料不脱落,安装到位。泥料干燥后拿掉卡尺,上水口不脱出,不高于机构平面。

3.操作过程站稳抓牢,确认配合。

安装滑板

1.滑板平整,无裂纹、无破损、无灰尘杂物。

2.上滑板涂抹耐火泥料均匀饱满,厚度2cm。

1.必须戴皮手套、护目镜、确认氧气阀门管道无泄漏,防止回火烧伤。

2.确认机构拉开、上下滑板孔径完全重合过程放置夹伤、挤伤。

3.注意周围人员,防止碰伤。

安装上水口

1.上水口无损伤、无断裂,表面光滑、无杂物无灰尘,平面平整。

2.使用专用的耐火泥料,涂抹均匀饱满,厚度2cm。

3.安装时与上水口座砖对中,拿平端稳,快速打入座砖内,途中严禁泥料脱落,安入量以卡尺为准。

3.使用压缩空气吹扫干净上水口内的杂物。

4.空试新上水口完全安入到座砖内。

5.安装新上水口。

6.时间:15分钟。

1.确认上水口座砖内无残钢、残渣,无杂物。

2确认新上水口完全安装到位,确认无泥料脱落。

3.确认压缩空气压力在0.35-0.7mpa。

钢包精炼工安全操作规程范本(2篇)

钢包精炼工安全操作规程范本第一章总则第一条根据国家相关法律法规,结合钢包精炼工作的特点和安全风险,为保障工人身体健康和生产安全,制定本安全操作规程。

第二条本安全操作规程适用于钢包精炼工作中的所有人员,包括操作人员、监控人员、巡查人员和维护人员。

第三条钢包精炼工作是指对钢水进行精细调整和纯化处理的工序。

第四条所有从事钢包精炼工作的人员必须参加相关的安全培训并取得合格证书后方可上岗。

第二章安全生产责任第五条钢包精炼工作的安全生产责任属于企业的全体人员,特别是工艺人员、监控人员和巡查人员。

第六条钢包精炼工作的相关人员应制定安全生产责任目标,并定期对目标的完成情况进行评估。

第七条钢包精炼工作的相关人员应对工作中出现的安全风险进行评估和管理,并采取相应的防护措施。

第三章安全操作规程第八条所有从事钢包精炼工作的人员必须严格遵守以下安全操作规程。

第九条进入作业区域前,必须进行交接班,并了解前一班次的工作情况和存在的安全隐患。

第十条在作业过程中,必须佩戴符合要求的个人防护装备,包括防护衣物、手套、护目镜等。

第十一条操作钢包精炼设备前,必须对设备进行检查和确认,确保设备完好无损。

第十二条在操作钢包精炼设备时,必须按照工艺要求和操作规程进行操作,严禁擅自更改设定参数。

第十三条在操作过程中,必须随时注意设备运行情况和操作环境,发现异常情况及时报告。

第十四条在操作设备时,必须保持清醒状态,严禁酒后操作或精神不集中。

第十五条禁止随意更换操作工具或设备零部件,如需更换必须按照规定程序进行。

第四章紧急情况处理第十六条在发生紧急情况时,必须立即停止操作,采取相应的紧急救援措施,并按照规定程序报告上级。

第十七条发生火灾、泄漏等危险情况时,必须立即启动应急预案,并组织人员进行疏散。

第十八条发生人身伤害事故时,必须立即停止操作,进行紧急救援,并及时报告医疗部门。

第五章安全巡查和检修第十九条钢包精炼工作的监控人员和巡查人员必须进行定期的安全巡查和检修,确保设备的正常运行。

炼钢原理---8-2 合成渣洗

下页

3 合成渣洗的精炼作用

(4)夹杂物的去除

1)一方面钢液内的夹杂物与乳化渣滴碰 撞,被渣滴吸附、同化而随渣滴上浮排 除。 2)另一方面促进了二次脱氧反应产物的 排出,从而使钢中的夹杂减少。

下页

3 合成渣洗的精炼作用

(2)合成渣对钢中脱氧元素脱氧能力的影响

1)硅脱氧 用硅脱氧的反应式为:

[Si]+2[O]=(SiO2)

当温度降低时,硅的脱氧能力明显增强。

2)铝脱氧 用Al脱氧的反应式为 2[Al] 3[O] (Al2O3)

反应的平衡常数

K Al

a2Al a[3O] a Al2O3

返回

3 合成渣洗的精炼作用

合成渣洗工艺: 按要求的成分、温度、 渣量先倒入钢包内,然后吊到电弧炉 或转炉出钢位置,靠出钢钢流的冲击 使合成渣乳化,渣和钢充分接触混合, 然后乳化的渣滴上浮至钢液面,完成 钢液的脱硫,脱氧、去除非金属夹杂 等精炼任务。

下页

3 合成渣洗的精炼作用

(1)合成渣的乳化和上浮 倒入钢包内的合成渣在钢流的冲击下, 被分裂成细小的渣滴并弥散于钢液中, 粒径越小,与钢液接触的表面积越大, 渣洗作用越强。乳化的渣滴随钢流紊乱 搅动的同时不断碰撞合并长大上浮。

下页

2 合成渣的性质 (3)合成渣的流动性

合成渣要求有较好的流动性,流动性是影响渣在钢液中的乳化 程度的重要因素。 组试有成验人为是研:在究5粘8了%度AC等la2于OO3、0、.32CP0aa%F•s2S不和iO变N2、a的2A1情0lF%况6对M下白g进O渣、行粘5的%度,A的1发2影O现3响、渣。7的%白熔C渣a点F的2。 随(CaO)和(CaO+MgO)含量的增加而提高。为了使渣的熔点小于 1C5a0O0时℃,,渣必的须熔使点(C会aO急+剧M降gO低)≤。63因%此。,用对A于12O炉3或外N精a炼2A,lF6推代荐替采 用下述成分的合成渣,50%~55%CaO;6%~10%MgO;15 %Ca~F22三0%组S元iO的2;总8量%控~制15在%3A5~12O403;%5之.0间%。Ca。F2。其中SiO2、Al2O3、

钢包精炼渣系优化与应用(PDF)

钢包精炼渣系优化与应用王建国(湖南华菱湘潭钢铁集团有限公司, 湘潭 411101 )摘要钢包精炼渣系的选择和合适的渣成分组成,对实现快速造渣,改善精炼效果,缩短精炼时间,提高综合脱硫效果和稳定钢中Als含量,降低精炼造渣成本,满足炉机匹配、生产节奏要求有着非常重要意义。

湘钢宽厚板厂根据品种钢开发、生产工艺要求,通过对不同钢包精炼渣系的选择并优化,有效地改善了LF精炼效果,提高了综合脱硫效果,稳定了含铝钢生产,降低了精炼造渣成本,取得了较好的经济效益。

关键词钢包精炼渣系优化应用Hot Metal Ladle Refining Slag SystemOptimization and ApplicationWang Jianguo(Hunan Valin Xiangsteel, Xiangtan, 411101)Abstract The hot metal ladle refining slag department's choice and the appropriate dregs ingredient composition, to realize the fast slag formation, the improvement fining effect, reduces the refining time, enhances synthesis desulphurization effect and in the stable steel the Als content, reduces the fining slag formation cost, satisfies the stove machine match, the production rhythm request to have the very important meaning.The Xianggang Generous Lumber yard basis variety steel development, the technique of production request, through and optimizes to the different hot metal ladle refining slag department's choice, improved the LF fining effect effectively, raised the comprehensive desulphurization efficiency, has stabilized including the aluminum steel production, reduced the fining slag formation cost, has obtained the good economic efficiency.Key words hot metal ladle fining, Slag system, optimization, application1 引言铝镇静钢—即终脱氧采用铝完全脱氧方式。

炼钢化渣剂技术标准

炼钢化渣剂技术标准一、成分含量炼钢化渣剂的主要成分应符合以下规定:1.氧化钙含量:≥75%2.氧化镁含量:≤1.5%3.氟化钙含量:≤1.0%4.有效钙、镁含量:≥2.0%5.烧失量:≤5.0%二、物理性能1.外观:炼钢化渣剂应为白色或灰白色粉末,无可见杂质。

2.粒度:炼钢化渣剂的粒度应符合以下要求:3.a) 10目筛下物不大于15%;4.b) 通过80目筛的细粉含量不大于5%。

5.水分:炼钢化渣剂的水分含量应不大于2%。

6.比重:炼钢化渣剂的比重应不低于0.9kg/m3。

三、化学性质1.氧化钙与氧化镁的化学性质:在炼钢过程中,炼钢化渣剂中的氧化钙和氧化镁与铁水中的杂质发生反应,生成低熔点的化合物,有利于去杂、脱硫。

其中,氧化钙主要与铁水中的硅、锰等杂质反应,而氧化镁则主要与铁水中的硫、磷等杂质反应。

2.氟化钙的化学性质:在炼钢过程中,氟化钙与铁水中的硅、锰等杂质反应,生成高熔点的化合物,有利于去杂、脱硫。

同时,氟化钙还能促进炼钢过程中的泡沫渣形成。

3.有效钙、镁的化学性质:在炼钢过程中,有效钙和有效镁与铁水中的杂质发生反应,生成低熔点的化合物,有利于去杂、脱硫。

同时,有效钙和有效镁还能促进炼钢过程中的泡沫渣形成。

四、使用方法1.使用量:根据炼钢工艺要求和铁水成分,确定合理的使用量。

一般情况下,每吨铁水使用量为2-4kg。

2.使用方法:将炼钢化渣剂均匀撒入铁水表面或投入铁水熔池中,同时搅拌铁水使其充分反应。

在使用过程中应注意避免皮肤接触药品,以免引起刺激和腐蚀。

3.使用条件:使用时应保持适宜的温度和时间,以保证炼钢化渣剂充分反应。

同时应注意避免与其他化学物质接触,以免发生化学反应产生有害气体。

4.注意事项:使用时应避免吸入烟尘和刺激性气体;使用后应及时洗手和清洗工具;存放在干燥、阴凉处,避免阳光直射和高温。

5.不良反应:如出现不良反应应立即停止使用并寻求医生帮助。

铁包、钢包使用管理规定

铁包、钢包使用管理规定

1、钢包包况的确认

1.1新包上线前要确认包底、包壁、渣线是否有掉砖、断裂的现象。

1.2钢包使用过程中,判包员主要确认的部位:

1.1包底冲击区的判刷程度不能低于150mm。

1.2低砖、透气砖的侵蚀情况不能低于170mm。

1.3透气砖两侧的渣线部位侵蚀程度不能低于50mm。

1.4迎渣面包衬是否冲刷,如有凹陷处停止使用。

1.5包壁的侵蚀程度不能低于70mm。

2、铁水包包况的确认

2.1新包上线前确认包底、包衬是否有掉砖、断裂的现象。

2.2铁包使用过程中,要确认包底的冲刷程度,迎接铁水面的包衬是否有冲刷、凹陷的现象。

3、判包员的职责要求

3.1对于钢包要求每包必看,认真确认每个部位,发现异常及时停止使用。

3.2铁水包倒罐操作工座包时要确认包底的冲刷情况,包况有异常的及时通知生产准备工确认。

3.3生产准备工要不定期去观察铁包包况,每班至少看一次,与操作工勤沟通,有异常及时停止使用。

GBT29514钢渣处理工艺技术规范

GBT29514钢渣处理工艺技术规范篇一:钢渣处理工艺规程成渝钒钛科技钢渣热闷处理生产线工艺规程(试用)编制人:王庆初审人:审核人:批准人:2012 年月10目录第一章转炉钢渣热闷处理工艺规程 (1)1 目的 ................................................... (1)2 用途 ................................................... (1)3 适用范围.................................................... (1)4 钢渣热闷工艺操作规程 ................................................... (1)4.1前言 ................................................... .. (1)4.2生产工艺流程图 ................................................... (2)4.3主要工艺参数 ................................................... . (2)4.4热态钢渣和热闷装置的技术要求 (3)4.5 热闷前准备工作 ................................................... .. (3)4.6 热闷装置垫底和翻渣 ................................................... (4)4.7醒渣 ................................................... .. (4)4.8 均热 ................................................... . (4)4.9 热闷喷水 ................................................... .. (5)4.10 热闷 ................................................... .. (6)4.11 排汽阀调节 ................................................... .. (7)4.12 出渣 ................................................... .. (7)4.13 给排水 ................................................... . (7)4.14 水质处理 ................................................... (8)第二章中控室工艺规程 ................................................... (9)1 目的 ................................................... (9)2 适用范围.................................................... (9)3 实施步骤.................................................... (9)3.1开机前准备: ................................................. (9)3.2正常作业(闷渣操作、PLC自动化操作参数待最终调试后确定).................................................. . (9)3.3正常作业(筛分、磁选、输送、储存操作) (10)3.4安全作业 ................................................... . (10)第三章钢渣筛分磁选生产线工艺流程 (12)1 工艺流程.................................................... . (12)备注:.................................................. .. (13)第一章转炉钢渣热闷处理工艺规程1 目的生产工艺达到规范化、制度化和标准化管理,以确保安全顺利生产和钢渣热闷处理后达到理想质量要求以及在管理上受控,使钢渣热闷在处理线上处理后产品稳定、提高,特制定本规程。