硅各向异性腐蚀技术[1]

各向异性刻蚀LIGA工艺牺牲层技术硅的各向同性刻蚀湿法

LIGA工艺 牺牲层技术

Micro-System

硅的各向同性刻蚀 (湿法)

湿法刻蚀是微系统中材料去除技术的一种,尤其在体硅去 除上占据重要地位。硅的湿法刻蚀是先将材料氧化,然后通过 化学反应使一种或多种氧化物溶解。在同一刻蚀液中,由于混 有各种试剂,所以上述两个过程是同时进行的。这种氧化化学 反应要求有阳极和阴极,而刻蚀过程没有外加电压,所以半导 体表面上的点便作为随机分布的局域化阳极和阴极。由于局域 化电解电池作用,半导体表面发生了氧化反应并引起相当大的 腐蚀电流(有报导超过100A/cm2). 每一个局域化区(大于原子尺 度)在一段时间内既起阳极又起阴极作用。如果起阳极和起阴极 作用的时间大致相等,就会形成均匀刻蚀,反之,若两者的时 间相差很大,则出现选择性腐蚀。半导体表面的缺陷、腐蚀液 温度和腐蚀液所含的杂质,以及半导体-腐蚀液界面的吸附过程 等因素对腐蚀的选择性和速率多会有很大的影响。

HNO3的作用

可见,阳极反应需要空穴,这可由HNO3在局域阴极处被 还原而产生。在HNO2杂质存在时,反应按下式进行

HNO2+HNO3>>>>N2O4+H2O N2O4=2NO2 2NO2=2NO2-+2e+ 2NO2-+2H+=2HNO2 最后式中所产生的HNO2再按第一式反应,反应生成物则自身 促进反应,因此这是自催化反应。第一式反应是可逆控制反应, 故有时加入含有NO2-的硝酸铵以诱发反应。因为NO2-在反应 中是再生的,所以氧化能力取决于未离解的HNO3的数量。 整个刻蚀反应有一个孕育期,孕育期间HNO2开始自催化, 紧接着是HNO2的阴极还原反应,它不断提供空穴参加氧化反 应。氧化产物在HF中反应,形成可溶性络合物H2SiF6。所有 这些过程都发生在单一的腐蚀混合液中,整个反应式为

硅的腐蚀

A world’s Leading Vertically-integrated PV Manufacturer

17

HF-HNO3腐蚀速度的分析 HF-HNO3腐蚀速度的分析 当硝酸过量时,氢氟酸少量的变化能明显改变 硅片的腐蚀速度。反应过程中硅片表面始终 覆盖着氧化膜,即使硝酸浓度有少量变化, 仍有足量的硝酸氧化硅表面,硝酸含量的减 小只能使氧化膜变得纤细。硅片腐蚀速度决 定于HF酸与氧化膜的接触速率即氢氟酸从溶 液中扩散到硅片表面的速率决定。

HF-HNO3体系中酸腐蚀的机理 HF-HNO3体系中酸腐蚀的机理

第二步氧化物的溶解过程

HF-HNO3体系中酸腐蚀的机理 HF-HNO3体系中酸腐蚀的机理

硅在体系中反应的总公式:

A world’s Leading Vertically-integrated PV Manufacturer

14

HF-HNO3腐蚀速度的分析 HF-HNO3腐蚀速度的分析

A world’s Leading Vertically-integrated PV Manufacturer

15

HF-HNO3腐蚀速度的分析 HF-HNO3腐蚀速度的分析

A world’s Leading Vertically-integrated PV Manufacturer

18

各种反应条件对腐蚀反应的影响 1、添加剂的影响 a、常用的添加剂是水和冰醋酸,二者 主要是稀释反应物质浓度。水的加入主 要降低了硝酸的浓度,从而减小了酸液 对硅片的氧化能力。当用冰醋酸做稀释 剂时,降低了硝酸的电离度,降低了反 应速度。

10

HF-HNO3体系中酸腐蚀的机理 HF-HNO3体系中酸腐蚀的机理

Chapter 3 micro-fabrication中文 (2)解析

影响刻蚀质量因素

• 晶格方向 • 刻蚀溶液的选择 • 刻蚀溶液的浓度 • 刻蚀时间 • 操作温度温度 • 搅拌方式

转子 硅片

低速区

高速区 腐蚀液 容器

表面流速A

深度A

表面流速B

深度B

二、各向同性刻蚀

• 硅的各向同性刻蚀在半导体工艺中以及在微机械加 工技术中有着极为广泛的应用。常用的刻蚀液为HFHNO3加水或者乙酸系统。

石英支架

硅片

石英提篮

甘油池

搅拌器转子 加热电炉

硅和硅氧化物典型的刻蚀速率

材料 硅在<100>晶向 硅在<1

腐蚀剂 KOH EPW KOH EPW KOH EPW

腐蚀速率 0.25-1.4m/min 0.75m/min 40-80nm/h 12nm/h 5nm/h 6nm/h

各向异性刻蚀液

• 刻蚀液: – 无机刻蚀液:KOH, NaOH, LiOH, NH4OH等; – 有机刻蚀液:EPW、TMAH(四甲基氢氧化铵)和联胺等。

• 常用体硅刻蚀液:

– 氢氧化钾(KOH)系列溶液; – EPW(E:乙二胺,P:邻苯二酚,W:水)系列溶液。

• 乙二胺(NH2(CH2) 2NH2) • 邻苯二酚(C6H4(OH) 2) • 水(H2O)

(3)TMAH (四甲基氢氧化铵 )

• 四甲基氢氧化铵 为有机、无色之水溶液,原本为半导体制程 中正胶的显影液,但目前亦应用于蚀刻制程中。

• TMAH的毒性低为其最大优点,对于SiO2及SiN等介电材料 蚀刻率低;对于Ti和Al有明显的蚀刻,在蚀刻组件前需加入 适当的硅粉末,降低对铝的蚀刻率,亦可加入酸来降低蚀刻 液的pH值,如酸与铝会发生化学反应生成硅铝酸盐,硅铝 酸盐对蚀刻液有较好的抵抗能力,可以保护铝材的电路。

硅(100)晶面各向异性腐蚀的凸角补偿方法

1) 热氧化生长二氧化硅(SiO2);

2) 低压化学气相沉积(low pressure chemical vapor

deposition, LPCVD)淀积氮化硅(Si3N4 );

3) 采用凸角补偿掩模板进行光刻,并刻蚀Si3N4和

2019年第38卷第3期

传感器与微系统(Transducer and Microsystem Technologies)

25

DOI:10.13873/J. 1000-9787(2019)03-0025-03

硅(100)晶面各向异性腐蚀的凸角补偿方法

郭玉刚',吴佐飞2,田雷2 (1.中国航发控制系统研究所,江苏无锡214063 ; 2.中国电子科技集团公司第四十九研究所,黑龙江哈尔滨150001)

收稿日期=2018-12-17

26 的2倍",如图2所示。

传感器与微系统

第38卷

传感器芯片应用中,凸台主要用于过载保护以及提供应力 集中区,因此未特别考虑削角比问题。

O

正方形补偿结构具有补偿图形简单、尺寸计算简便等 优点,但补偿图形需占据凸角附近较大的区域,比较适合相 对孤立的凸角补偿。而在凸台加工时,需要同时针对相邻 的4个凸角进行补偿,大大增加了芯片的尺寸。采用正方 形补偿结构进行凸角补偿的实例如图3所示,图中所示为 凸角补偿腐蚀掩模板以及实际补偿加工样件。

o引言 在硅压阻式压力传感器芯片研制过程中,根据敏感膜

是否带有背岛结构将其分为c型膜和E型膜。在常规的 应用条件下,C型膜结构即可满足大部分要求,但当有高过 载、高线性度等特殊要求时,需要在敏感膜上增加背岛形成 E型结构,起到过载保护以及提高线性度的作用。

通常压阻式压力芯片以(100)单晶硅为材料,采用表 面或体硅微机械加工工艺进行加工,而在体硅微机械工艺 中,湿法腐蚀是较早被用于硅基传感器加工的方法,根据腐 蚀液的不同,可分为各向异性腐蚀和各向同性腐蚀。经过 多年的验证与优化,目前仍然广泛采用的是基于氢氧化 钾(KOH),四甲基氢氧化钱(TMAH)等碱性腐蚀液的各向 异性湿法腐蚀3'4:0各向异性腐蚀利用单晶硅(100) 与(111)晶面上原子排列密度不同,因而在特定腐蚀液中 的腐蚀速度不同的特点,在衬底片掩蔽层上开窗口.即可在 衬底硅片上加工出硅杯、质量块、V型槽等结构。在各向异 性腐蚀工艺中.具有凸直角结构的质量块无法通过直角掩 模直接获得,需要考虑削角腐蚀问题。本文针对削角腐蚀 问题进行了凸角补偿试验,为研制具有过载保护结构的压

改进的硅各向异性腐蚀GPU并行模拟

改进的硅各向异性腐蚀GPU并行模拟作者:陈劲源李建华郭卫斌来源:《计算机应用》2013年第12期摘要:硅各向异性腐蚀过程复杂,采用元胞自动机模拟硅各向异性腐蚀非常耗时。

为了加速腐蚀模拟过程,研究了基于图形处理器(GPU)进行硅的各向异性腐蚀模拟。

针对串行算法直接并行化方法存在加速效率低等问题,提出了一个改进的并行模拟方法。

该方法增加了并行部分的负载,减少了内存管理的开销,从而提高了加速性能。

实验证明该方法能够获得较理想的加速比。

关键词:各向异性腐蚀;元胞自动机;模拟;图形处理器;并行计算中图分类号: TP391; TP311 文献标志码:A0引言各向异性又叫“非均质性”,是指物体的物理、化学等性质随着测定方向而异的特性[1]。

硅在某些腐蚀溶液中,不同晶向的腐蚀速率不尽相同,这就是硅各向异性腐蚀的特点。

硅各向异性腐蚀技术是微电子机械系统(MicroElectroMechanical System, MEMS)工艺的一项核心工艺,利用该技术可以在硅衬底上加工出各种复杂的三维结构[2]。

硅各向异性腐蚀是制造微机械结构的关键技术之一,利用该技术可以制造出微型传感器和微执行器等精密的三维结构[3]。

由于硅的各向异性腐蚀中,不同晶面的腐蚀速率受到晶向、腐蚀液类型、温度及浓度、掺杂浓度等因素的影响,因此难以对腐蚀结果进行预测[4],MEMS设计者希望通过计算机模拟腐蚀过程,预先确定腐蚀结果,或者根据模拟结果调整腐蚀参数。

同时,为了节省开发成本,缩短开发周期,提高一次成型的成功率,预先对硅腐蚀进行模拟显得十分重要。

对于硅的各向异性腐蚀模拟,主要有基于几何模型和基于元胞自动机(Cellular Automaton,CA)模型两种[5-7]。

在几何模型中,硅衬底被看作是连续的整体,根据预定的规则,确定在一段腐蚀时间后产生的三维形状。

几何模型简单直观,但是精度较低,且无法模拟出比较复杂的三维模型。

在元胞自动机模型中,硅衬底被看作以原子为元胞单位的离散模型。

(100)、(110)硅片湿法各向异性腐蚀特性研究

suspended beams,groove,table-board,etc.In many practical applications,the problem of control etched surface morphology is the greateSt importance,and production of smooth,defect-free silicon surface is e鼹enfial for device.啊比study of anisotropic etching is propitious to get more complex MEMS structures

这些命名虽然不相同,但是实际上指的是同一领域。国际电技术委员会的

武汉理工大学硕士学位论文

定义强调了这些共性:“微系统是微米量级内的设计和制造技术。它集成了多种 元件,并适当以降低成本大量生产。"

二、MEMS的基本特征

一般来讲有以下几个特征:[1-2,541 1)微型化:MEMS器件尺寸小,在毫米和微米范围之内,区别于一般的宏 观的大于lcm尺度的机械。它与宏观尺寸的部件不仅不是一个尺寸界限,而是 一个在设计思想、制造原理和过程等方面与宏观世界截然不同的概念界限,因 此需要新的加工原理和加工方法。一般MEMS器件尺寸小、重量轻,因此具有 功耗低、惯性小、谐振频率高、响应时间短等特点。 2)以硅基为主t以硅为主材料,但不限于硅材料。硅的机械电气性能优良, 强度、硬度和杨氏模量与铁相当,密度类似,热传导接近钼和钨。而且价格低廉, 可以批量生产。 3)规模化、低成本:MEMS器件最重要的特征在于利用半导体工艺实现微 电子机械系统的大批量生产,重复性好,降低了成本。硅基MEMS几乎可以采 用与集成电路制造相同的半导体工艺,一片硅片上可同时制造成百上千个微型 电子机械装置或完整的MEMS器件,生产成本低,生产周期短,性能一致性好, 对环境的损害小等。 4)集成化:可以把不同功能、不同敏感方向或致动方向的多个传感器或执行 器集成于一体,或形成微传感器阵列、微执行器阵列,甚至把多种功能的器件 集成在~起,形成复杂的微系统。微传感器、微执行器和微电子器件的集成可 制造出可靠性、稳定性很高的MEMS器件。 5)多学科交叉:微电子机械系统涉及电子、机械、材料制造、信息与自动控 制、物理、化学和生物等多种学科,并集约当今科学技术发展的许多尖端成果。

MEMS工艺(4体硅微加工技术).讲义

1.KOH system

溶剂:水,也有用异丙醇(IPA) 溶液:20% - 50% KOH 温度: 60 – 80º C 速率:~1um/分钟 特点:镜面,易于控制,兼容性差

Si H 2O 2KOH K 2 SiOቤተ መጻሕፍቲ ባይዱ 2H

2

2.EDP system

EPW [NH2(CH2)2NH2乙二胺,C6H4(OH2)2 (邻苯二酚),H2O] 特点:蒸 气有毒,时效较差, P+选择性好

MEMS工艺—— 硅微加工工艺(腐蚀)

梁 庭

3920330(o) Liangting@

内容

腐蚀工艺简介 湿法腐蚀 干法刻蚀 其他类似加工工艺

腐蚀工艺简介

腐蚀是指一种材料在它所处的环境中由于另一种材料的作 用而造成的缓慢的损害的现象。然而在不同的科学领域对 腐蚀这一概念则有完全不同的理解方式。 在微加工工艺中,腐蚀工艺是用来“可控性”的“去除” 材料的工艺。

3、N2H4 (联氨、无水肼)

为有机、无色的水溶液,具有很强的毒性及挥发 性,在50oC以上就会挥发,故操作时需在良好装 置下及密闭容器中进行。 其优点包括相容于IC制程,对于氧化硅(SiO)及氮 化硅(SiN)等介电材料蚀刻率 低,Ti、Al、Cr、Au 及Pt等金属也无明显蚀刻反应,Ti和Al是目前最 常用的金属材料,蚀刻时不需有其它的保护层, 降低了制程的复杂性。

腐蚀工艺简介——腐蚀工艺重要性

大部分的微加工工艺基于“Top-Down”的加 工思想。 “Top-Down”加工思想:通过去掉多余材料 的方法,实现结构的加工。(雕刻——泥 人) 作为实现“去除”步骤的 腐蚀工艺是形成特定平面 及三维结构过程中,最为 关键的一步。

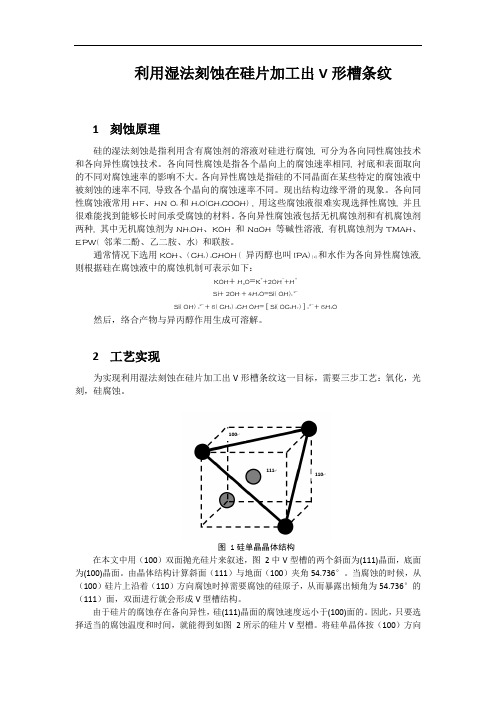

硅片的湿法刻蚀的各向异性加工出V形槽条纹

利用湿法刻蚀在硅片加工出V形槽条纹1刻蚀原理硅的湿法刻蚀是指利用含有腐蚀剂的溶液对硅进行腐蚀, 可分为各向同性腐蚀技术和各向异性腐蚀技术。

各向同性腐蚀是指各个晶向上的腐蚀速率相同, 衬底和表面取向的不同对腐蚀速率的影响不大。

各向异性腐蚀是指硅的不同晶面在某些特定的腐蚀液中被刻蚀的速率不同, 导致各个晶向的腐蚀速率不同。

现出结构边缘平滑的现象。

各向同性腐蚀液常用HF、HN O3 和H2O(CH3COOH) , 用这些腐蚀液很难实现选择性腐蚀, 并且很难能找到能够长时间承受腐蚀的材料。

各向异性腐蚀液包括无机腐蚀剂和有机腐蚀剂两种, 其中无机腐蚀剂为NH4OH、KOH 和NaOH 等碱性溶液, 有机腐蚀剂为TMAH、EPW( 邻苯二酚、乙二胺、水) 和联胺。

通常情况下选用KOH、( CH3 ) 2CHOH ( 异丙醇也叫IPA) [ 8] 和水作为各向异性腐蚀液, 则根据硅在腐蚀液中的腐蚀机制可表示如下:KOH+ H3O=K++2OH-+H+Si+ 2OH- + 4H2O=Si( OH)6 2-Si( OH) 62-+ 6( CH3) 2CH OH= [ Si( OC3H7 ) ] 62-+ 6H2O然后,络合产物与异丙醇作用生成可溶解。

2工艺实现为实现利用湿法刻蚀在硅片加工出V形槽条纹这一目标,需要三步工艺:氧化,光刻,硅腐蚀。

图1硅单晶晶体结构在本文中用(100)双面抛光硅片来叙述,图2中V型槽的两个斜面为(111)晶面,底面为(100)晶面。

由晶体结构计算斜面(111)与地面(100)夹角54.736°。

当腐蚀的时候,从(100)硅片上沿着(110)方向腐蚀时掉需要腐蚀的硅原子,从而暴露出倾角为54.736°的(111)面,双面进行就会形成V型槽结构。

由于硅片的腐蚀存在备向异性,硅(111)晶面的腐蚀速度远小于(100)面的。

因此,只要选择适当的腐蚀温度和时间,就能得到如图2所示的硅片V型槽。

硅片腐蚀技巧

b.在15%NaOH溶液中,温度为80℃,反应了10分钟,硅片厚度平均去掉了25μm(此数据来源于小片实验)。

硅片粗抛是放热反应且反应激烈,反应速度与温度上升有点正反馈的态势:温度高,浓度高反应就会更激烈。

新硅片由于表面粗糙,表面积大一些反应也会激烈一些。

c.由于每次投片量较大,125×125可投300片,103×103可投400片,因而反应会很激烈,通过积累可以求出在受控条件下最佳浓度和时间。

d.按照施博士的意见硅片去掉20~25μm的厚度,硅片损伤层也就去除干净了,这也可以作为检验标准。

e.本反应以125×125的硅片计,每一片每次反应去掉25μm的厚度为准,每片将消耗0.9克硅,也将消耗2.6克氢氧化钠,300片硅片将消耗780克氢氧化钠,加上溶液加热蒸气带走一部分氢氧化钠,先加上1000克氢氧化钠为宜。

f.同理,如e那样每次生成832克硅酸钠,反应槽内的溶剂以170千克计,一旦溶液出现明显白色絮状硅酸钠,就应更换氢氧化钠溶液。

g.工序3中利用氢氧化钠对硅腐蚀的各向异性,用2%氢氧化钠溶液在多晶硅表面产生反射率较低织构表面,在[100]晶向的晶粒表面上会腐蚀出金字塔体的绒面来。

多晶硅总会存在着[100]晶向的晶粒,只是多少而已。

h.溶液配比方法是采取重量百分比法,如20%氢氧化钠溶液是1000ml 纯水中加200克氢氧化钠。

三、注意事项:1.在工序1和3中氢氧化钠溶液与硅片反应时会有碱蒸气产生,故设备运行时请关闭有机玻璃门。

2.盐酸是挥发性强酸,不不要去闻其味道。

3.氢氟酸会腐蚀玻璃,故不与玻璃器械接触,也不要去闻氢氟酸的味道。

4.如果酸或碱不小心溅入眼内或溅到脸上,请立即打开洗脸洗眼池上盖冲洗。

单晶硅各向异性仿真刻蚀模型构建与形貌模拟

第52卷第11期2023年11月人㊀工㊀晶㊀体㊀学㊀报JOURNAL OF SYNTHETIC CRYSTALS Vol.52㊀No.11November,2023单晶硅各向异性仿真刻蚀模型构建与形貌模拟张㊀辉1,2,钱㊀珺1,洪莉莉1(1.南京工业职业技术大学机械工程学院,南京㊀210000;2.东南大学机械工程学院,南京㊀210000)摘要:本文针对单晶硅在不同温度㊁浓度㊁表面活性剂等多种刻蚀条件下的形貌模拟问题,构建了硅原子结构模型并分析了其主要晶面刻蚀速率和对应原子结构之间的关系,提出了适应于单晶硅刻蚀模拟的表层原子刻蚀函数(Si-RPF),明确了晶面宏观刻蚀速率与原子微观移除概率之间的数值联系,构建了基于遗传算法的动力学蒙特卡罗各向异性湿法刻蚀工艺模型(Si-KMC)㊂该工艺模型可以基于台阶流动理论,从原子角度解释单晶硅刻蚀各向异性的成因,能够明确不同类型的原子在刻蚀过程中的作用和实现对不同刻蚀条件下单晶硅衬底三维刻蚀形貌的精确模拟㊂对比有无表面活性剂添加条件下的单晶硅刻蚀实验数据和模拟结果表明,Si-KMC 刻蚀工艺仿真模型模拟结果可以达到90%以上仿真精度㊂关键词:单晶硅;湿法刻蚀;表层形貌;晶面;各向异性;活性剂;蒙特卡罗;仿真中图分类号:O793㊀㊀文献标志码:A ㊀㊀文章编号:1000-985X (2023)11-1961-10Construction of Anisotropic Simulation Etching Model and Morphology Simulation of Mono-Crystalline SiliconZHANG Hui 1,2,QIAN Jun 1,HONG Lili 1(1.School of Mechanical Engineering,Nanjing University of Vocational Industry Technology,Nanjing 210000,China;2.School of Mechanical Engineering,Southeast University,Nanjing 210000,China)Abstract :In order to simulate the morphology and structure of mono-crystalline silicon under different etching conditions such as temperature,concentration,with or without surfactant,the atomic structure model of mono-crystalline silicon is constructed and the relationship between the etching rates of main crystal planes and the corresponding atomic structure are analyzed.A surface atomic etching function (Si-RPF)suitable for mono-crystalline silicon etching simulation is proposed.The numerical relationship between the macroscopic etching rate of crystal planes and the microscopic removal probabilities of atoms is clarified and a Kinetic Monte Carlo (Si-KMC)anisotropic wet etching process model is constructed based on genetic algorithm.Based on the step flow theory,the process model can explain the cause of the anisotropy of silicon etching from the perspective of microscopic atoms,clarify the role of different types of atoms in the etching process,and realize the accurate simulation of the three-dimensional etching morphology of silicon substrate under different etching conditions.By comparing the experimental data and simulation results of silicon etching with or without the addition of surfactant,the simulation results of Si-KMC etching process simulation model can reach more than 90%simulation accuracy.Key words :mono-crystalline silicon;wet etching;surface morphology;crystal plane;anisotropy;surfactant;Monte Carlo;simulation㊀㊀㊀收稿日期:2023-05-17㊀㊀基金项目:江苏省工业感知及智能制造装备工程研究中心开放基金(ZK22-05-07);南京工业职业技术大学引进人才科研启动基金(YK20-01-08)㊀㊀作者简介:张㊀辉(1986 ),男,山东省人,博士,校聘副教授㊂E-mail:zhanghui_ccc@0㊀引㊀㊀言随着微机电系统设计制造逐步趋向于多样化和精细化,对各类晶体传感器㊁谐振器㊁振荡器等的性能提出了更高的要求㊂然而,在现有湿法刻蚀工艺基础上,针对不同晶体材料,将特定类型的溶剂添加到刻蚀液1962㊀研究论文人工晶体学报㊀㊀㊀㊀㊀㊀第52卷中,提升或限制某些晶面刻蚀反应速率来提高晶面间各向异性的差异,并使晶体在刻蚀过程中能够按照掩膜形状实现适形刻蚀,将有助于实现高深宽比微结构实现,最终提升器件性能[1-5]㊂Kim等[6]利用UV-LIGA加工工艺结合硅的各向异性湿法腐蚀,在{110}硅片上制作出了高深宽比的梳状制动器,显著提升了制动器性能,其梳状电极部分充分体现了各向异性湿法刻蚀的工艺特性㊂然而,晶体材料的各向异性特征表现极为复杂,同一晶体不同晶面刻蚀形貌具有不同特征,甚至是同一晶面不同刻蚀环境也会表现出差异㊂因此,单纯依靠实验验证来探索晶体的各向异性特征就显得效率低下[6]㊂基于此,国内外很多学者针对晶体刻蚀开展了各类型的仿真建模研究㊂为了实现对单晶硅在不同刻蚀液类型和温度等刻蚀条件下的形貌的准确模拟,Gosalvez等[7]采用元胞自动机原理构建仿真模型,从分子动力学原理上证明了结构仿真的可行性㊂受此启发,本研究通过分析单晶硅主要晶面刻蚀速率和对应原子结构之间的关系,提出了基于遗传算法动力学蒙特卡罗各向异性湿法刻蚀工艺模型(Si-KMC),该模型只需要依靠少量晶面的刻蚀速率就可以精确模拟主要晶面的掩膜刻蚀结构和形貌特征且从原子角度解释了单晶硅刻蚀各向异性的成因㊂然而,Si-KMC刻蚀工艺模型要实现对单晶硅刻蚀形貌特征的准确模拟需要解决以下几个重要问题:1)能够量化表面活性剂的吸附特性与单晶硅晶向㊁刻蚀液浓度和温度的关系;2)表面活性剂对刻蚀系统移除机制的影响作用能够通过量化的修正函数来反映;3)模型具有较宽的适用性,在不同温度㊁浓度㊁是否添加表面活性剂等情况下均能寻找恰当的工艺参数,使各晶面族刻蚀速率的计算结果收敛于实验速率曲线㊂1㊀混合遗传算法的动力学蒙特卡罗刻蚀工艺模型单晶硅刻蚀各向异性特性受其晶面族表层原子阵列特征影响紧密㊂同一晶面族的晶面原子结构具有相似特征且呈现规律性变化,导致其刻蚀各向异性特征也呈现明显变化规律,但不同晶面间由于包换原子配位类型不同,其被刻蚀移除的难易程度存在差异,最终导致了单晶硅刻蚀形貌的晶面依赖性和晶面间刻蚀形貌的差异性㊂由图1(a)可知,单晶硅各晶面族原子结构近似阶梯形布局,本研究将位于阶面处的原子定义为地原子(terrace),位于台阶处的原子定义为阶原子(step)㊂对于相同晶面族晶面,晶面间结构差异仅在于地原子所占比例不同;对于不同晶面族晶面,晶面间结构差异主要在于阶原子所占比例不同㊂其中,(111)㊁(100)㊁(110)属于基础晶面,均由位于同一台地面的原子组成㊂事实上,所有晶面均可以被认为是由(111)晶面绕中心轴旋转一定角度获得㊂单晶硅各向异性刻蚀蒙特卡罗模型符合台阶流动的过程,台阶流动的速度R有两类,分别为台地速度V terrace和与其垂直的台阶速度V step,整个刻蚀过程如图2(a)㊁(b)所示㊂以(111)晶面刻蚀为例,该晶面全部由台地原子构成,当一个原子被刻蚀掉时就认为发生一次蒙特卡罗事件,当该原子被刻蚀之后,则会在断面处形成一个扭折位置,然后在热力学的作用下其余原子很容易被腐蚀掉,于是就形成了台地面由扭折处快速向外解链(Unchain)的趋势,对于台面即是向四周延展(见图2(c)㊁(d))㊂这种不断产生扭折以及不断向外解链和延展的过程最终形成了以台阶传播为特征的刻蚀过程㊂为了区分晶面中各表层原子的结构类型,体现目标原子与其邻居原子之间的关系,本研究在Si-KMC 刻蚀工艺模型中,采用四指数分类法(n FS,n FB,n SS,n SB)将待刻蚀原子的邻原子划分为一级表层原子㊁一级衬底原子㊁二级表层原子㊁二级衬底原子四类,然后根据分子键能理论判断待刻蚀原子反应中被移除的难易程度㊂根据微观刻蚀理论,只要充分考虑刻蚀过程中的外部影响因素,并将待刻蚀原子移除概率分配恰当,晶面刻蚀模拟结果理论上就能够与实验结果相一致[6]㊂因此,本研究假定待刻蚀表层原子受其一级邻居影响参量L F,二级邻居影响参量L S和表面活性剂抑制参量L a共同制约,提出单晶硅Si-RPF原子移除概率函数p(n FS,n FB,n SS,n SB)=R(n FS,n FB)㊃p(n FS,n FB,n SS,n SB)(1)式中:R(n FS,n FB)为表面活性剂作用函数(无添加剂时,取值为1),p(n FS,n FB,n SS,n SB)为单晶硅表层原子移除概率函数,n FS为一级表层邻居数量,n FB为一级衬底邻居数量,n SS为二级表层邻居数量,n SB为二级衬底邻居原子数量㊂㊀第11期张㊀辉等:单晶硅各向异性仿真刻蚀模型构建与形貌模拟1963㊀图1㊀单晶硅晶面结构㊂(a)(hkl)晶面族示意图;(b)表层原子邻居关系示意图Fig.1㊀Mono-crystalline silicon crystal plane structure.(a)Schematic diagram of(hkl)crystal plane family;(b)schematicdiagram of neighbor relationships between surface atoms图2㊀台阶流动和台阶面原子解链示意图Fig.2㊀Schematic diagram of step flow and step-atom dissociation1964㊀研究论文人工晶体学报㊀㊀㊀㊀㊀㊀第52卷1.1㊀表面活性剂作用函数(SIF )根据表面活性剂吸附的微观机制及其对湿法刻蚀工艺的作用机理,可以认为活性剂的吸附作用改变了硅表层原子的移除机制,引起单晶硅表层原子移除概率的调整和各晶面刻蚀速率的改变,最终导致单晶硅刻蚀结构上表现为刻蚀形貌特征的改变[7-10]㊂定义表面活性剂作用函数为R =11+R 0㊃e β㊃L a(2)式中:R 0为表面活性剂对表层原子移除概率的影响因子,L a 为表面活性剂对表层原子移除概率的抑制参量,β=1/k B T ,k B 为波尔兹曼常数㊂图3㊀表面活性剂Triton X-100的化学结构(a)及其对刻蚀速率的影响(b)Fig.3㊀Chemical structure of surfactant:Triton X-100(a)and its effect on etching rate (b)由于表面活性剂分子结构的吸附特性往往与晶面原子结构紧密相关,晶面原子结构不同导致活性剂吸附密度在不同晶面具有显著的差异,因此各晶面原子移除概率受表面活性剂的影响存在差异,图3(a)所示为单晶硅刻蚀时常用的表面活性剂Triton X-100化学分子式,研究发现其对单晶硅单悬挂键原子亲和度更高[11-13]㊂图3(b)所示为在80ħ㊁25%TMAH 刻蚀溶液中添加表面活性剂Tirton X-100后的单晶硅刻蚀速率对比结果,可见添加后(110)及其附近{hh 1}㊁{h +2h +2h }晶面族刻蚀速率受到很大程度的抑制,而以(100)为代表的{h 00}晶面族受到的抑制作用较弱㊂研究发现,这种现象与其晶面表层原子的一级邻原子数目相关㊂当单晶硅表面原子一级邻原子数目为3时,抑制作用较强;当单晶硅表面原子一级邻原子数目为2时,抑制作用较弱㊂也就是说,当晶面一级邻原子数目为3的硅原子占比越高时,表面活性剂对晶面刻蚀速率抑制程度就越强;当晶面一级邻原子数目为2的硅原子占比越高时,表面活性剂对晶面刻蚀速率抑制程度就越弱㊂基于此,将单晶硅表层原子一级邻居数目作为刻蚀过程影响变量代入表面活性剂作用函数,调整为R (n FS ,n FB )=11+R 0㊃e β㊃L a (n FS +n FB )(3)式中:L a (n FS +n FB )=(n FS +n FB )f -E m ,f 是活性剂分子对一级邻居所产生的平均吸附能量,E m 为活性剂分子与一级邻居之间的吸附能量阈值㊂1.2㊀分析表层原子移除概率函数(Si-RPF )当刻蚀液未添加表面活性剂时,单晶硅表层原子激活能根据表层和衬底邻居原子与待刻蚀原子之间键能的关系,定义原子移除概率函数为p (n FS ,n FB ,n SS ,n SB )=p 0㊃11+e β㊃L F (n FS ,n FB )㊃11+e β㊃L S (n SS,n SB )(4)式中:p 0=(1+e -βE 1)(1+e -βE 2),T 为热力学温度,L F (n FS ,n FB )=εFS n FS +εFB n FB -E 1,L S (n SS ,n SB )=εSS n SS +εSB n SB -E 2,εFS ㊁εFB ㊁εSS ㊁εSB 分别为克服单个表层一级邻居键㊁单个衬底一级邻居键㊁单个表层二级邻居键㊁单个衬底二级邻居键的断裂所需要的平均能量,为能量阈值参数㊂综上考虑,定义表面活性剂作用下的表层原子移除概率函数(Si-RPF)的形式为p (n FS ,n FB ,n SS ,n SB )=11+R 0㊃e β㊃L a (n FS +n FB )ˑp 011+e β㊃L F (n FS ,n FB )㊃11+e β㊃L S (n SS ,n SB )=11+R 0㊃e β[(n FS +n FB )f -E m )]ˑp 011+e β(εFS n FS +εFB n FB -E 1)㊃11+e β(εSS n SS +εSB n SB -E 2)(5)㊀第11期张㊀辉等:单晶硅各向异性仿真刻蚀模型构建与形貌模拟1965㊀上式的Si-RPF 表层原子移除概率函数,充分考虑了活性剂对刻蚀过程的影响作用,量化了与单晶硅晶向㊁刻蚀液浓度和温度的关系,保留了原有工艺模型的全部优点,且更加符合添加表面活性剂刻蚀系统的微观刻蚀机理㊂1.3㊀蒙特卡罗刻蚀工艺仿真模型(Si-KMC )为了验证蒙特卡罗刻蚀工艺仿真模型的模拟效果,分别对TMAH 和TMAH +TritonX-100刻蚀溶液环境进行工艺仿真㊂本研究选取七个典型晶面(100)㊁(110)㊁(111)㊁(331)㊁(211)㊁(411)和(310)作为模拟对象,并通过遗传算法自动校正蒙特卡罗模型和实验数据以实现能量参数数据收敛㊂表1为七个典型晶面基准面分配情况及原子类型组成,图4为Si-KMC 刻蚀工艺仿真模型模拟流程㊂表1㊀主要晶面原子类型组成Table 1㊀Atomic types composition of main crystal planesConstrained planeReference plane Target plane 100110111331211411310(n FS ,n FB ,n SS ,n SB )10,2,4,42,1,2,50,3,6,30,3,4,51,1,2,51,1,2,51,1,2,422,1,2,51,2,4,30,2,3,41,2,2,632,1,4,30,3,4,51,2,2,541,2,3,5图4㊀Si-KFC 刻蚀工艺仿真模型流程图Fig.4㊀Si-KFC etching process simulation flowchart1966㊀研究论文人工晶体学报㊀㊀㊀㊀㊀㊀第52卷2㊀刻蚀系统目标参数优化区间的选定为了尽可能缩小目标参数的优化区间范围,提高对各类型表层原子移除概率准确判断效率,本研究利用函数矩阵法实现了对Si-RPF 函数模型9个目标参数f ㊁E m ㊁R 0㊁εFS ㊁εFB ㊁εSS ㊁εSB ㊁E 1㊁E 2的优化参数区间判定㊂2.1㊀无表面活性剂刻蚀系统中目标参数优化区间判断在无表面活性剂的刻蚀系统中,R (n FS ,n FB )=11+R 0㊃e β㊃L a (n FS +n FB )=1,εFS ㊁εFB ㊁εSS ㊁εSB 为待优化目标参数㊂此时Si-RPF 移除概率函数的结果主要由一二级邻居数目共同决定,且由公式(4)可知,一级邻居(n FS ,n FB )和二级邻居(n SS ,n SB )对移除概率p 的作用是并列的,因此,可以单独考虑L F (n FS ,n FB )和L S (n SS ,n SB )对移除概率p 的影响作用,即p (n FS ,n FB )=11+eβ㊃L F (n FS ,n FB )(6)p (n SS ,n SB )=11+e β㊃L S (n SS ,n SB )(7)这样,对移除概率p 的修正便可以由调整εFS ㊁εFB ㊁εSS ㊁εSB 数值,变为对变量L F (n FS ,n FB )和L S (n SS ,n SB )的数值调整㊂图5㊀概率p 随变量L 的变化情况Fig.5㊀Variation of probability p with variable L 由式(6)㊁(7)可知,p (n FS ,n FB )和p (n SS ,n SB )是分别关于L F (n FS ,n FB )和L S (n SS ,n SB )的减函数;L F (n FS ,n FB )和L S (n SS ,n SB )取值范围在[-0.2,0.2]时,仅考虑一级邻居影响作用的移除概率p (n FS ,n FB )和仅考虑二级邻居影响作用的移除概率p (n SS ,n SB )均由p ʈ0.9988递减为p ʈ0.0012,如图5所示㊂因为表层原子移除概率p 最大取值区间为p ɪ[0,1],因此当p ɪ[0.0012,0.9988]时,可以假设所有类型表层原子的移除概率均属于此概率区间㊂表1中,一级邻居数目多集中在(1,1)(2,1)(0,2),二级邻居则以(2,5)(4,3)(4,4)为主,令:L F1=L F (1,1),L F2=L F (2,1),L F3=L F (0,2),L S1=L S (4,4),L S2=L S (2,5),L S3=L S (4,3),即L F1L F2L F3éëêêêùûúúú=11-121-102-1éëêêêùûúúúεFS εFB E 1éëêêêùûúúú㊀L S1L S2L S3éëêêêùûúúú=44-125-143-1éëêêêùûúúúεSS εSB E 2éëêêêùûúúú(8)由上式解出6个参数εFS ㊁εFB ㊁εSS ㊁εSB ㊁E 1㊁E 2,得:εFS εFB E 1éëêêêùûúúú=-110-211-421éëêêêùûúúúL F1L F2L F3éëêêêùûúúú㊀εSS εSB E 2éëêêêùûúúú=1-1/2-1/210-17-2-6éëêêêùûúúúL S1L S2L S3éëêêêùûúúú(9)式(9)中L F1㊁L F2㊁L F3㊁L S1㊁L S2㊁L S3充当了连接目标参数εFS ㊁εFB ㊁εSS ㊁εSB ㊁E 1㊁E 2和移除概率p 之间的桥梁,只要能够确定L F1㊁L F2㊁L F3㊁L S1㊁L S2㊁L S3的取值范围便可以获得目标参数εFS ㊁εFB ㊁εSS ㊁εSB ㊁E 1㊁E 2的取值范围㊂单晶硅晶面刻蚀速率本质上是由表层原子刻蚀概率决定的,不同晶面间刻蚀速率的比值大小,在一定程度上可以反映两晶面间所含原子的移除概率的比值关系,因此通过调整式(9)中L F1㊁L F2㊁L F3㊁L S1㊁L S2㊁L S3的大小便可以协调七个典型晶面的速率比值,由表1可知,L F3㊁L S1控制(100)面,L F2㊁L S2控制(110)面,L F2㊁L S2和L S3控制(331)面,L F1㊁L S2和L S3控制(211)面,L F1㊁L F3和L S2控制(411)面;L F1控制(310)面,如表2所示㊂㊀第11期张㊀辉等:单晶硅各向异性仿真刻蚀模型构建与形貌模拟1967㊀表2㊀主要晶面刻蚀速率与对应调控参量L F i ,L S i (i =1,2,3)Table 2㊀Etching rates and corresponding control parameters L F i ,L S i (i =1,2,3)of main crystal planesConstrained plane 110331************Etching rate 0.6980.9170.7840.8700.4370.922Regulatory variable:L Fi L Si L F2L S2L F2L S2L S3L F1L S2L S3L F1L F3L S2L F3L S1L F1在80ħ25%TMAH 中,根据图3各晶面刻蚀速率关系可知:v 310㊁v 331㊁v 411较大且速率相近;v 211和v 110速率中等且v 211>v 110;v 100速度最小,初步限制L F1ɪ[-0.20,0.05],L F2ɪ[-0.20,0.00],L S2ɪ[-0.05,0.20],L S3ɪ[-0.20,0.00],L F3ɪ[-0.20,-0.10],L S1ɪ[0.10,0.20]㊂代入优化矩阵获得:εFS ɪ[0,0.2],εFB ɪ[0,0.3],εSS ɪ[0,0.325],εSB ɪ[0,0.4],E 1ɪ[0,0.7],E 2ɪ[0,2.7]㊂将以上目标参数区间代入Si-KFC 刻蚀工艺仿真模型即可获得80ħ25%TMAH 条件下单晶硅全晶面仿真刻蚀速率与实验速率拟合时的各能量参数的优化结果:εFS =0.19,εFB =0.01,εSS =0.22,εSB =0.31,E 1=0.31,E 2=1.91㊂2.2㊀添加表面活性剂刻蚀系统目标参数优化区间的判断在添加表面活性剂的刻蚀系统中,模型认为表面活性剂主要通过物理吸附作用抑制晶面的刻蚀反应,对刻蚀反应物之间的能量参数影响不大,故此时εFS ㊁εFB ㊁εSS ㊁εSB ㊁E 1㊁E 2六个能量参数值仍与未添加活性剂的刻蚀条件下取值范围相同㊂80ħ25%TMAH +Tirton X-100中,单晶硅晶面刻蚀速率所受活性剂的抑制作用与硅表层原子的一级邻居数目紧密相关㊂根据表1,一级邻原子数主要是2和3,即L a1=L a (2),L a2=L a (3)(10)得:L a1L a2éëêêùûúú=2-13-1[]f E m [](11)由上式解出2个参数:f E m []=-11-32[]L a1L a2éëêêùûúú(12)表3㊀表面活性剂作用下主要晶面刻蚀速率㊁抑制率以及调控参量L a i (i =1,2)Table 3㊀Main crystal surface etching rate ,inhibition rate ,and regulatory parametersL a i (i =1,2)under the action of surfactantsTypical plane 110331111211411100310Etching rate,V after 0.0490.0550.0090.4710.8440.4960.816Inhibition rate,q 14.2416.67 3.33 1.66 1.030.88 1.13Regulatory variable,L a iL a2L a2L a2L a1L a2L a1L a2L a1L a1La2图6㊀R (n FS ,n FB )和抑制率q 随调控参量L a 的变化情况Fig.6㊀Variation of R (n FS ,n FB )and inhibition rate q with L a由此,可通过式(12)中L a1㊁L a2调整表面活性剂添加前后以上晶面间刻蚀速率的比值关系,即抑制率q =V before /V after ㊂又因为晶面刻蚀速率正比于原子移除概率,故抑制率q 可近似为:q ʈp before /p after ㊂由表3可知,L a2控制(110)㊁(331)㊁(111)面,L a1控制(100)面,L a1㊁L a2共同控制(211)㊁(411)㊁(310)面,L a1取值越大,越能削弱表面活性剂作用函数的作用,而L a2取值越大,则越能增强表面活性剂作用函数的作用㊂为了确定调控参量L a1㊁L a2的取值范围,先假设表面活性剂作用因子R 0取值1,此时调控参量L a i (i =1,2)取值范围在[-0.1,0.1]时,SIF 表面活性剂作用函数1968㊀研究论文人工晶体学报㊀㊀㊀㊀㊀㊀第52卷R(n FS,n FB)由Rʈ0.9664递减为Rʈ0.0336,而抑制率由qʈ1.03递增为qʈ29.76,如图6所示;因此设定L a1取值范围为[-0.1,0.05];L a2取值范围为[-0.05,0.1],将L a1㊁L a2代入式(13),确定2个优化参数f㊁E m,较为理想的优化区间分别为:fɪ[0,0.2],E mɪ[0,0.5]㊂此外,由于硅晶面抑制率基本浮动在区间[1,10],故ɪ[0,10],即:fɪ[0,0.2],E mɪ[0,0.5]㊂将以上目标参数区间代入Si-KFC刻蚀工艺仿真模型即可获得80ħ25%TMAH+TritonX-100条件下,表面活性剂吸附能量参数阈值:f=0.1455,E m=0.2718,R0=5.0635㊂3㊀计算结果与讨论3.1㊀Si-KMC湿法刻蚀模型仿真精度及误差分析在80ħ㊁25%TMAH刻蚀工艺条件下,单晶硅全晶面刻蚀速率曲线呈现 W 形,(111)和(100)处于速率极小值位置,其中(111)刻蚀速率极低㊂而(331)㊁(311)和(210)处于速率极大值位置,且对应的{hh1}㊁{h11}㊁{h10}晶面族晶面刻蚀速率整体上较大㊂将通过优化矩阵获得的六个能量参数εFS=0.19㊁εFB=0.01㊁εSS=0.22㊁εSB=0.31㊁E1=0.31㊁E2=1.91代入蒙特卡罗刻蚀工艺仿真模型刻蚀系统中,获得的单晶硅全晶面刻蚀速率曲线如图7(a)所示㊂仿真结果表明,Si-RPF刻蚀工艺仿真模型能够依据少量晶面的宏观刻蚀速率实现对不同配位类型表层原子刻蚀概率的估算,继而实现对单晶硅全晶面刻蚀速率的高精度模拟,七个典型晶面的实验速率和模拟速率对比如表4所示,对比结果显示最大误差不超过9%,平均误差为3.11%,由此可见,Si-KMC湿法刻蚀模型针对未添加表面活性剂的单晶硅晶面刻蚀能够获得较高的模拟精度㊂图7㊀刻蚀液添加表面活性剂前后Si-KMC刻蚀模型仿真数据㊂(a)80ħ25%TMAH;(b)80ħ25%TMAH+Triton0.1%(vv) Fig.7㊀Simulation data of Si-KMC etching model before and after adding surfactant to the etching solution.(a)80ħ25%TMAH;(b)80ħ25%TMAH+Triton0.1%(vv)表4㊀80ħ25%TMAH刻蚀条件下典型晶面的刻蚀仿真速率与实验数据对比Table4㊀Comparison of simulation etching rates and experimental etching rates for typical crystalplanes under80ħ25%TMAHTypical plane100110331111211411310 Test rate,V s/(μm㊃min-1)0.4370.69770.93640.0310.78350.87010.9224 Simulation rate,V m/(μm㊃min-1)0.4370.69910.85260.0320.82160.90030.9328 Relative error/%0.000.208.94 3.22 4.86 3.47 1.13在80ħ25%TMAH+Triton0.1%(vv)刻蚀工艺条件下,表面活性剂对晶面刻蚀速率抑制作用表现出了极大的晶面选择性,(110)和{hh1}晶面族刻蚀速率受到了较为严重的抑制,而{h11}㊁{h10}等晶面族受到的抑制作用却较弱㊂此时,单晶硅全晶面刻蚀速率曲线由 W 形变化为 M 形㊂由于表面活性剂作用原理是物理吸附,不会影响刻蚀反应物之间的能量关系㊂基于此,将表面活性剂抑制参数f=0.1455,E m=0.2718, R0=5.0635代入Si-KMC刻蚀工艺仿真模型获得的单晶硅全晶面刻蚀速率曲线如图7(b)所示,SIF表面活性剂作用函数显著地抑制了(110)和{hh1}晶面族刻蚀速率,模拟结果与实验数据高度拟合㊂表5为7个典型晶面的实验速率和模拟速率对比结果,对比结果显示最大误差不超过8.5%,平均误差为2.98%㊂由此可㊀第11期张㊀辉等:单晶硅各向异性仿真刻蚀模型构建与形貌模拟1969㊀见,Si-KMC湿法刻蚀模型针对添加表面活性剂的单晶硅晶面刻蚀同样能够获得较高的模拟精度㊂表5㊀80ħ25%TMAH+Triton0.1%(vv)刻蚀条件下仿真速率与实验数据对比Table5㊀Comparison of simulation etching rates and experimental etching rates for typical crystal planes under80ħ25%TMAH+Triton0.1%(vv)Typical plane100110331111211411310 Test rate,V s/(μm㊃min-1)0.49630.04940.05510.00600.47130.84390.816 Simulation rate,V m/(μm㊃min-1)0.49630.05020.05210.00550.49170.84280.8074 Relative error/%0.00 1.62 5.428.33 4.320.13 1.05综上所述,两种刻蚀工艺条件下的计算结果都能很好地收敛于实验速率曲线,验证了提出的Si-KMC湿法刻蚀工艺仿真模型的合理性及适用性㊂3.2㊀衬底三维刻蚀形貌对比分析本次实验采用的刻蚀对象为(100)掩膜晶面,规格为5mmˑ5mmˑ500μm;选用刻蚀溶液为25%(质量分数)TMAH+0.1%Triton,刻蚀温度设置为80ħ,其刻蚀结果如图8所示㊂图8㊀单晶硅掩膜刻蚀㊂(a1)㊁(a2)掩膜图形;(b1)㊁(b2)掩膜刻蚀微结构仿真结果;(c1)㊁(c2)掩膜刻蚀实验微结构SEM照片Fig.8㊀Mono-crystalline silicon mask etching.(a1),(a2)mask pattern;(b1),(b2)simulation results of mask etching microstructure;(c1),(c2)SEM images of microstructure in mask etching experiment图8为两种不同掩膜形状下的晶片刻蚀仿真结果和实验结果对比数据㊂对比数据不难发现,仿真形貌与实验结果高度一致,不仅能准确模拟出刻蚀后形成微结构侧壁的晶面组成,如图8(b1)中模拟刻蚀结果中硅柱侧壁为(311)晶面,掩膜底座为(111)晶面,与图8(c1)实验结果相一致,而且通过分步刻蚀也能准确地模拟出硅探针结构,如图8(b2)所示㊂由此可见,通过蒙特卡罗方法构建的Si-KMC湿法刻蚀工艺仿真模型具备准确模拟单晶硅湿法刻蚀微结构形貌的能力,对晶体材料湿法刻蚀形貌仿真技术的探究有一定指导意义㊂4㊀结㊀㊀论本研究针对单晶硅在不同温度㊁浓度㊁是否添加表面活性剂等刻蚀条件下的形貌模拟问题提出了基于遗传算法的动力学蒙特卡罗各向异性湿法刻蚀工艺模型㊂该模型针对单晶硅原子结构特点提出了表面原子四指数分类方法和对应表层原子移除概率函数,然后通过对单晶硅主要晶面原子结构和速率特征的分析,建立了可以准确限定方程目标参数取值范围的转换矩阵,直观地展现了晶面宏观刻蚀速率与微观原子移除概率1970㊀研究论文人工晶体学报㊀㊀㊀㊀㊀㊀第52卷之间的联系,提高了程序遗传进化的迭代效率㊂在添加和不添加表面活性剂刻蚀工艺条件下,仿真结果与实验数据对比表明,单晶硅湿法刻蚀模型能够凭借少量典型晶面的实验刻蚀速率准确模拟全部晶面刻蚀速率㊂此外,不同形状掩膜微结构的三维仿真结果不论整体形貌还是结构面尺寸和夹角也都与实验结果精确一致,有效地验证了新模型在模拟单晶硅晶体各向异性湿法刻蚀形貌方面的可靠性和准确性㊂参考文献[1]㊀朱㊀鹏,幸㊀研,易㊀红,等.Metropolis蒙特卡罗模拟湿法腐蚀算法研究及应用[J].半导体学报,2008,29(1):183-188.ZHU P,XING Y,YI H,et al.A Metropolis Monte Carlo simulation approach for anisotropic wet etching and its applications[J].Journal of Semiconductors,2008,29(1):183-188(in Chinese).[2]㊀张㊀彪,金㊀勇,苗㊀青,等.反应型聚氨酯非离子表面活性剂的合成及其性能[J].中国皮革,2010,39(1):37-40.ZHANG B,JIN Y,MIAO Q,et al.Synthesis and properties of polymerizable nonionic polyurethane surfactant[J].China Leather,2010,39(1):37-40(in Chinese).[3]㊀钱㊀锦.微结构湿法刻蚀的稀疏场八叉树水平集计算方法研究[D].南京:东南大学,2021.QIAN J.Study on sparse field and octree level set method for microstructure wet etching[D].Nanjing:Southeast University,2021(in Chinese).[4]㊀祝福生,夏楠君,赵宝君,等.湿法刻蚀提高硅刻蚀均匀性技术研究[J].电子工业专用设备,2019,48(5):13-16.ZHU F S,XIA N J,ZHAO B J,et al.Research on technology of improving silicon etching uniformity by wet etching[J].Equipment for Electronic Products Manufacturing,2019,48(5):13-16(in Chinese).[5]㊀张㊀辉,幸㊀研.蓝宝石湿法刻蚀各向异性特征的试验[J].江苏大学学报(自然科学版),2020,41(5):530-534.ZHANG H,XING Y.Experiment on anisotropic wet etching characteristics of sapphire[J].Journal of Jiangsu University(Natural Science Edition),2020,41(5):530-534(in Chinese).[6]㊀KIM S H,LEE S H,KIM Y K.A high-aspect-ratio comb actuator using UV-LIGA surface micromachining and(110)silicon bulkmicromachining[J].Journal of Micromechanics and Microengineering,2002,12(2):128-135.[7]㊀GOSALVEZ M A,NIEMINEN R M,KILPINEN P,et al.Anisotropic wet chemical etching of crystalline silicon:atomistic Monte-Carlosimulations and experiments[J].Applied Surface Science,2001,178(1/2/3/4):7-26.[8]㊀TANG B,PAL P,GOSALVEZ M A,et al.Ellipsometry study of the adsorbed surfactant thickness on Si{110}and Si{100}and the effect ofpre-adsorbed surfactant layer on etching characteristics in TMAH[J].Sensors and Actuators A:Physical,2009,156(2):334-341. [9]㊀PAL P,SATO K,GOSALVEZ M A,et al.Surfactant adsorption on single-crystal silicon surfaces in TMAH solution:orientation-dependentadsorption detected by in situ infrared spectroscopy[J].Journal of Microelectromechanical Systems,2009,18(6):1345-1356. [10]㊀TIBERG F.Physical characterization of non-ionic surfactant layers adsorbed at hydrophilic and hydrophobic solid surfaces by time-resolvedellipsometry[J].Journal of the Chemical Society,Faraday Transactions,1996,92(4):531-538.[11]㊀PARIA S,KHILAR K C.A review on experimental studies of surfactant adsorption at the hydrophilic solid-water interface[J].Advances inColloid and Interface Science,2004,110(3):75-95.[12]㊀ATKIN R,CRAIG V S J,WANLESS E J,et al.Mechanism of cationic surfactant adsorption at the solid-aqueous interface[J].Advances inColloid and Interface Science,2003,103(3):219-304.[13]㊀BENEVENTI D,CARRE B,GANDINI A.Role of surfactant structure on surface and foaming properties[J].Colloids and Surfaces A:Physicochemical and Engineering Aspects,2001,189(1/2/3):65-73.。

mems加工技术简介

LIGA技术

注释: 注释:LIGA技术制程技术示意图 技术制程 you!

该技术基于单晶硅 的不同晶向的腐蚀 速率存在各向异性, 利用硅的腐蚀速率 和硅的晶向、搀杂 浓度及外加电位有 关的特点,可以实 现适时停止腐蚀。 利用该技术可以制 造MEMS精密三维 结构

注释:高密度等离子设备, 注释:高密度等离子设备,用于 MEMS器件制作 器件制作

固相键合技术

固相键合技术就是 不用液态粘连剂而 将两块固体材料键 合在一起,而且键合 合在一起 而且键合 过程中材料始终处 于固相状态的方法。 于固相状态的方法。 主要包括: 主要包括:阳极键 合和直接键合两种。 合和直接键合两种。

器

MEMS技术分类

MEMS加工技术是MEMS技术的核心部分,也 是其研究领域中最为活跃的部分,加工MEMS 器件的技术目前主要有三种。

MEMS

MEMS 加 加 工 工 技 技 术

术

美国:化学腐蚀、集成电路 美国:化学腐蚀、 工艺技术对硅材料进行加工 日本: 日本:利用传统机械加工手 用大机器制造小机器,再 段,用大机器制造小机器 再 用大机器制造小机器 用小机器制造微机器的方法 德国: 德国:LIGA技术 技术

MEMS加工技术简介 加工技术简介

MEMS 续

20 世纪60 年代,微电子技术渗透到了 机械工程的各个领域,与传统精密机械 加工技术相互融合,形成了微机电系统。

力 光 声 感 温度

化学 行

传

模拟 信号 处理

数字 信号 处理

模拟 信号 处理

执 行 器

执

运 动 能 量 信 息 其 他

其他

器

与其他为系统的通信/接口 与其他为系统的通信 接口

硅刻蚀

硅刻蚀技术简介在半导体制程中,单晶硅与多晶硅的刻蚀通常包括湿法刻蚀和干法刻蚀,两种方法各有优劣,各有特点。

湿法刻蚀即利用特定的溶液与薄膜间所进行的化学反应来去除薄膜未被光刻胶掩膜覆盖的部分,而达到刻蚀的目的。

因为湿法刻蚀是利用化学反应来进行薄膜的去除,而化学反应本身不具方向性,因此湿法刻蚀过程为等向性。

湿法刻蚀过程可分为三个步骤:1) 化学刻蚀液扩散至待刻蚀材料之表面;2) 刻蚀液与待刻蚀材料发生化学反应; 3) 反应后之产物从刻蚀材料之表面扩散至溶液中,并随溶液排出。

湿法刻蚀之所以在微电子制作过程中被广泛的采用乃由于其具有低成本、高可靠性、高产能及优越的刻蚀选择比等优点。

但相对于干法刻蚀,除了无法定义较细的线宽外,湿法刻蚀仍有以下的缺点:1) 需花费较高成本的反应溶液及去离子水;2) 化学药品处理时人员所遭遇的安全问题;3) 光刻胶掩膜附着性问题;4) 气泡形成及化学腐蚀液无法完全与晶片表面接触所造成的不完全及不均匀的刻蚀。

基于以上种种原因,这里就以下三个方面着重介绍下干法刻蚀。

1、硅等离子体刻蚀工艺的基本原理干法刻蚀是利用射频电源使反应气体生成反应活性高的离子和电子,对硅片进行物理轰击及化学反应,以选择性的去除我们需要去除的区域。

被刻蚀的物质变成挥发性的气体,经抽气系统抽离,最后按照设计图形要求刻蚀出我们需要实现的深度。

干法刻蚀可以实现各向异性,垂直方向的刻蚀速率远大于侧向的。

其原理如图所示,生成CF基的聚合物以进行侧壁掩护,以实现各向异性刻蚀。

刻蚀过程一般来说包含物理溅射性刻蚀和化学反应性刻蚀。

对于物理溅射性刻蚀就是利用辉光放电,将气体解离成带正电的离子,再利用偏压将离子加速,溅击在被蚀刻物的表面,而将被蚀刻物质原子击出(各向异性)。

对于化学反应性刻蚀则是产生化学活性极强的原(分)子团,此原(分)子团扩散至待刻蚀物质的表面,并与待刻蚀物质反应产生挥发性的反应生成物(各向同性),并被真空设备抽离反应腔。

压力传感器文献综述1

压力传感器文献综述摘要:传感器技术是综合多种学科的复合型技术,是一门正在蓬勃发展的现代化传感器技术。

本文通过部分文献资料对压力传感器的发展过程、研究现状和发展趋势做一简要介绍。

关键词:压力;传感器;1 压力传感器的发展历程现代压力传感器以半导体传感器的发明为标志,而半导体传感器的发展可以分为四个阶段(1) 发明阶段(1945 - 1960 年) :这个阶段主要是以1947 年双极性晶体管的发明为标志。

此后,半导体材料的这一特性得到较广泛应用。

史密斯与1945 发现了硅与锗的压阻效应 ,即当有外力作用于半导体材料时,其电阻将明显发生变化。

依据此原理制成的压力传感器是把应变电阻片粘在金属薄膜上,即将力信号转化为电信号进行测量。

此阶段最小尺寸大约为1cm。

(2) 技术发展阶段(1960 - 1970 年) :随着硅扩散技术的发展,技术人员在硅的(001) 或(110) 晶面选择合适的晶向直接把应变电阻扩散在晶面上,然后在背面加工成凹形,形成较薄的硅弹性膜片,称为硅杯。

这种形式的硅杯传感器具有体积小、重量轻、灵敏度高、稳定性好、成本低、便于集成化的优点,实现了金属- 硅共晶体,为商业化发展提供了可能。

(3) 商业化集成加工阶段(1970 - 1980 年) :在硅杯扩散理论的基础上应用了硅的各向异性的腐蚀技术,扩散硅传感器其加工工艺以硅的各项异性腐蚀技术为主,发展成为可以自动控制硅膜厚度的硅各向异性加工技术,主要有V 形槽法、浓硼自动中止法、阳极氧化法自动中止法和微机控制自动中止法。

由于可以在多个表面同时进行腐蚀,数千个硅压力膜可以同时生产,实现了集成化的工厂加工模式,成本进一步降低。

(4) 微机械加工阶段(1980 年- 今) :上世纪末出现的纳米技术,使得微机械加工工艺成为可能。

通过微机械加工工艺可以由计算机控制加工出结构型的压力传感器,其线度可以控制在微米级范围内。

利用这一技术可以加工、蚀刻微米级的沟、条、膜,使得压力传感器进入了微米阶段。

关于单晶硅各向异性腐蚀机理的讨论概要

论文编号PV-46(共6页)关于单晶硅各向异性腐蚀机理的讨论许彦旗汪义川季静佳施正荣无锡尚德太阳能电力有限公司214028摘要:在单晶硅太阳电池的制备工艺中,经常利用碱溶液对各个晶面腐蚀速率不同,在硅片表面形成类“金字塔”状绒面,降低反射率。

本文研究了(氢氧化钠+乙醇)混合体系对(100)晶向的单晶硅片的各向异性腐蚀过程,描述了随着氢氧化钠的含量、乙醇的含量和反应时间的变化,金字塔绒面微观形貌和硅片表面反射率的变化情况,从金字塔的成核、生长过程的角度,分析了各工艺参数影响绒面质量的机理,总结出了适宜大规模生产的工艺参数。

关键词:单晶硅绒面各向异性Abstract: Anisotropic etching process of (100 oriented crystalline silicon in alkaline solution containing sodium hydroxide and ethanol was investigated, which is the common formula of texturing solution in Chinese mass production of mono-silicon solar cells. This paper shows the different surface morphology and reflectance as the concentrations of NaOH or ethanol, as well as etching time changed. The roles of NaOH and ethanol in the texturing solution are expressed from the view point of nucleation and growth of pyramid. The processing parameters are optimized to meet the requirement for mass production. Key words: crystalline silicon, texturization, anisotropic etching1引言为了提高单晶硅太阳电池的光电转换效率,工业生产中通常采用碱与醇的混合溶液对(100)晶向的单晶硅片进行各向异性腐蚀,在表面形成类“金字塔”状的绒面(pyramidal texture ),有效的增强了硅片对入射太阳光的吸收,从而提高光生电流密度。

各向异性刻蚀LIGA工艺牺牲层技术硅的各向同性刻蚀湿法

各向异性腐蚀原理

----KOH系统 腐蚀原理

KOH腐蚀系统常用KOH(氢氧化钾)、H2O(水)和(CH3)2CHOH(异 丙醇,缩写为IPA)的混合液。除KOH外,类似的腐蚀剂还有NaOH,LiOH, CsOH和NH4OH腐蚀剂。

早期的研究结果可用以简单说明硅在KOH系统中的腐蚀机制,其腐蚀的反应 式如下:

用于这种化学腐蚀的试剂很多,但是最常用的是HF-HNO3 腐蚀系统,因为它可以避免金属离子的玷污。

各向同性刻蚀的原理

对于HF、HNO3和H2O(或IPA,即异丙醇)刻蚀液,硅表面 的阳极反应为

Si+2e+ >>> Si 2+

这里e+表示空穴,即Si得到空穴后从原来的状态升到较高的氧化 态。腐蚀液中的水解离反应为

Micro-System

硅的各向同性刻蚀 (湿法)

湿法刻蚀是微系统中材料去除技术的一种,尤其在体硅去 除上占据重要地位。硅的湿法刻蚀是先将材料氧化,然后通过 化学反应使一种或多种氧化物溶解。在同一刻蚀液中,由于混 有各种试剂,所以上述两个过程是同时进行的。这种氧化化学 反应要求有阳极和阴极,而刻蚀过程没有外加电压,所以半导 体表面上的点便作为随机分布的局域化阳极和阴极。由于局域 化电解电池作用,半导体表面发生了氧化反应并引起相当大的 腐蚀电流(有报导超过100A/cm2). 每一个局域化区(大于原子尺 度)在一段时间内既起阳极又起阴极作用。如果起阳极和起阴极 作用的时间大致相等,就会形成均匀刻蚀,反之,若两者的时 间相差很大,则出现选择性腐蚀。半导体表面的缺陷、腐蚀液 温度和腐蚀液所含的杂质,以及半导体-腐蚀液界面的吸附过程 等因素对腐蚀的选择性和速率多会有很大的影响。

如果没有IPA时,则反应按下式进行:

湿法刻蚀提高硅刻蚀均匀性技术研究

湿法刻蚀提高硅刻蚀均匀性技术研究祝福生; 夏楠君; 赵宝君; 黄鑫亮; 王文丽【期刊名称】《《电子工业专用设备》》【年(卷),期】2019(048)005【总页数】4页(P13-16)【关键词】湿法刻蚀; 各向同性刻蚀; 各向异性刻蚀; 刻蚀均匀性【作者】祝福生; 夏楠君; 赵宝君; 黄鑫亮; 王文丽【作者单位】中国电子科技集团公司第四十五研究所北京101601【正文语种】中文【中图分类】TN305.7刻蚀是把进行光刻前所淀积的薄膜中未被光刻胶覆盖的部分用化学或物理的方式去除,用以完成掩模图像的转移。

刻蚀是半导体器件和集成电路的基本制造工艺,分为湿法刻蚀和干法刻蚀。

湿法刻蚀是通过化学刻蚀液和被刻蚀物质之间的化学反应将被刻蚀物质剥离下来的方法;干法刻蚀的刻蚀剂是等离子体,是利用等离子体和表面薄膜反应,形成挥发性物质,或直接轰击薄膜表面使之被腐蚀的工艺。

虽然湿法刻蚀在保证细小图形转移后的保真性方面不如干法刻蚀,但由于生产成本低、产能高、适应性强、表面均匀性好、对硅片损伤少、其优良的选择比在去氧化硅、去除残留物、表层剥离以及大尺寸图形刻蚀等方面有着广泛的应用。

湿法刻蚀的特点是:反应生成物必须是气体或能溶于刻蚀剂的物质,否则会造成反应物沉淀,影响刻蚀的正常进行;湿法刻蚀一般为各向同性,即水平方向和垂直方向的速率是相同的,这样会导致侧向出现腐蚀。

因此,刻蚀后得到的图形结构不是理想的垂直墙;湿法刻蚀过程常伴有放热和放气现象,影响刻蚀速率,使得刻蚀效果变差。

硅湿法刻蚀是常用的刻蚀工艺,广泛应用于实际生产中。

除湿法刻蚀工艺外,湿法刻蚀设备性能及工艺槽结构,是影响硅湿法刻蚀均匀性的重要因素,提高湿法刻蚀设备性能指标、优化工艺槽结构,是改善刻蚀均匀性的重要途径。

1 硅的湿法刻蚀原理最常见的硅刻蚀是各向同性刻蚀,刻蚀剂是HNO3、HF和水(或CH3COOH)的混和液。

刻蚀过程:首先由HNO3在硅表面反应生成一层致密的SIO2薄膜,该层薄膜不溶于HNO3和水,利用HF可将SIO2溶解掉,这样的过程连续不断地进行。