使用TOOL Expert刀具的软件解决方案

工程数控刀具解决方案设计

工程数控刀具解决方案设计一、引言随着现代制造技术的不断进步,数控刀具已成为工程领域中不可或缺的一部分。

数控刀具能够提高加工效率,降低成本,并且能够实现高精度和高质量的加工。

因此,设计一个合适的工程数控刀具解决方案是非常重要的。

本文将探讨工程数控刀具解决方案的设计过程,并分析其中所涉及的关键技术和应用场景。

二、工程数控刀具的需求分析在进行工程数控刀具解决方案设计之前,我们首先需要进行需求分析,明确工程数控刀具在工程领域中所扮演的角色以及其所面临的需求和挑战。

从工程应用的角度来看,数控刀具需要具备以下几个方面的特点:1. 高效加工能力:数控刀具在工程领域中通常是用于加工硬质材料,因此需要具备较高的加工效率和能力。

2. 精准加工要求:工程领域中对加工精度通常要求较高,因此数控刀具需要具备高精度的加工能力。

3. 多样化加工需求:在工程领域中,不同的工件可能需要不同的加工方式和刀具,因此数控刀具需要具备多样化的加工能力。

4. 自动化生产要求:随着工程制造的自动化程度不断提高,数控刀具也需要具备一定程度的自动化加工能力。

5. 成本控制:工程领域中通常要求成本控制的严格,因此数控刀具需要具备较高的性价比。

以上需求分析为我们设计工程数控刀具解决方案提供了一定的方向和指导,我们需要在设计过程中充分考虑这些需求,并寻找合适的解决方案。

三、工程数控刀具技术分析设计工程数控刀具解决方案需要对数控刀具的相关技术进行深入分析。

数控刀具的技术主要包括以下几个方面:1. 刀具材料技术:刀具的材料对其加工能力和寿命有着重要的影响。

目前常见的刀具材料包括硬质合金、高速钢、陶瓷等,不同材料具有不同的特点和适用场景。

2. 加工技术:数控刀具的加工技术包括刀具刀路设计、刀具速度、进给速度等。

合理的加工技术能够有效提高加工效率和加工质量。

3. 刀具形状设计:不同的工件可能需要不同形状的刀具,因此刀具的形状设计在工程数控刀具中非常重要。

4. 自动化控制技术:数控刀具需要配备相应的自动化控制系统,能够实现自动化加工,提高生产效率。

数控刀具在模具工业中的应用解决方案

工 具钢 和 碳钢 。

备加工后表面进行珩磨后成型 。 工的介绍 ,特固克能提供满足任何模具材料 的

粗 、精 加 工 的 刀具 和 刀具 的 操 作 条 件 。 图 1 各种 为

性 ,高韧性 ,高硬化的特性 ,因此 ,热加工工具钢

锻 造 模 是 当 工件 冷 却或 加 热 时 通过 锻 造 和 压制 来 成 型 工件 。大 多数锻 造 模 ,尤其 是 大 型模 ,是 热 锻 造 的 ,因此 ,锻 造 模 的材 料 必须 使 用 高耐 热 和抗 磨 损 型 的锻 造模 具 材 质 主要 使 用是 含 有铬 、钼 、钒 的 工具 钢 和 模具 钢 ,铸 造 及 锻造 模 具 的形 状 利 用设

超硬加 工,重型强力切削加工 ,高硬、高强度材料 精密加工等方式 。本文重点对刀具在模具工业的应 用解决方案进行说明。

根据橡胶材 质及产品品质和生产数量不同 ,生产数

量 少 时 ,选 用 一 般结 构 的碳 钢 ;长 期 稳 定生 产 时 ,

要采用经过锻造程序提高耐久性的预硬钢。

模具加工制造行业的特点

在 2 世 纪 ,大 多数 的 主 要 工 业 市 场 和 相 应 产 1

品,例如汽车 、家电、电子产品等都是通过模具制 造来大量生产的。此外 ,加工设备及刀具 的技术同 对产品更高精 度和更先进的工艺一样 ,成为模具制

造 最 重要 的 元 素之 一 。因此 ,很 多公 司 通过 选 择能

提供合适的刀具和周边的设备来处理大多数难加工 材料的供应商来取得竞争优势。 通过调查 ,模具的市场分布如下 :塑料注塑模 4 %、压制模4 %、压铸 模5 1 0 %、锻造模4 %、橡胶

模3 %、金 属 模 3 %、 粉 末 冶 金 和 玻 璃 模 具 各 2 %。

成型刀具的精确及合理磨削——NUMROTOplus(R)软件涵盖的广泛应用范围

2008年第42卷№5成型刀具的精确及合理磨削——NUMR鲫Opllls尊软件涵盖的广泛应用范围费德勒・约格瑞士联邦技术研究所NUMRO脚lus8软锌在避去20年中已演变成为刀具磨削的一个标准解决方案,并且适用于30种不同的机器类型。

许多刀具生产商和刀具修磨商认识到该软件独立编程的显著优越性,因此选择安装使用NUMROTOpluss软件。

“成型铣刀”猩过去lO年里的销售量劲增了500倍,它的功能涵靛了下列多种应用燕圈。

成型刀具及特殊刀具市场在以往几年里明显增大。

当标准刀具的销售(如铣刃和钻头)缓步不翦时,成型刃具稻特殊刃具的镑塑却以每年10%的速度递增,蘸要原因是市场的发展追求一个合理化的生产过稷。

如汽车工业行业中的零件加工,过去是将加工工件置于船工中心上,经过许多独立的加工过程,并更换大量的单一刀具而最终完成加工。

而现在只露要采用一种多用途的特殊刀具在单一的船工中鄄萄完成,采髑此类刀具最锈显的优势在予节省了加工时间,因加工过程中刀具用量的减少而缩短了生产过程。

另外逸稀变化不可忽珞的傀势还有:(1)壶予烟工过程中所需刀具的减少而使整个生产过程更快捷化。

零件几何尺寸的公差只与刃具精度有关,丽誉再涉及加工中心的精度。

(2)生产过程照易子管理。

由于刀具主要采用硬质合金材料,在磨削过程中能形成最佳昀切削刃几何尺寸,同时零件的船工表藤质量得到改善。

丽获得高精度的成型刀具和特殊刃具及最佳切削刃几何尺寸的关键,是需要有一个成熟的刃具制造编程软件。

“普邋”或垂铣刃刀具的刀槽可采用普通圆形铣刀或锥形铣刀经旋转或被直接磨削。

图1三维模拟的带普通后角的成型铣刀承意圈95左旋乃具绒右旋刀舆都具备庄旋磨削或右旋磨削的功能。

芯厚可经循环或变量加以编程。

另外,恩户也可以用势切角刀齿进行磨削,该方案尤其适用于高速钢棒料和硬质合金钢盘焊接材辩的磨削,而不适用于全硬质合金棒料的磨削。

由于焊接的钢盘位嚣变换不定,在瘗削蘸必须对冀加以确定,计算出夹紧表面上磨削的准确空闻路径,根据相关路径确定后角的磨削,这可确保所需的轮廓达到高精度的磨瓤效果。

828D刀具在线补偿功能

828D刀具在线补偿功能在新的828DV4.7磨床版上支持刀具在线补偿功能,现在介绍给大家。

1. 功能说明当刀具在工件轮廓加工时,由于磨损会带来刀具半径的减小,利用在线刀具补偿功能即可以将实际半径补偿值实时写入系统进行校正。

828D软件V4.7 磨床版系统支持刀具在线补偿功能。

适用范围:828D V47 磨床版(24/26/28A)2. 相关NC参数MD20254 $MC_ONLINE_CUTCOM_ENABLE=1(PO)设置通道参数MD20254为1,激活在线刀具补偿MD20126 $MC_TOOL_CARRIER_RESET_VALUE=0(默认值=1)MD28085 $MC_MM_LINK_TOA_UNIT=1(默认值=2)3. 指令说明3.1 函数定义(FCTDEF)比如在一些修整方案中砂轮半径会随着修整轮的进给连续线形减小。

为此需要使用由修整轮进给量和对应磨损量构成关系函数,其定义由指令FCTDEF完成。

句法:FCTDEF(,,,,,,):函数编号,取值范围:1,2,3。

,:补偿值的下限值和上限值,,,:多项式函数的系数(y=f(x)=a0+a1*x+a2*x2+a3*x3)例如:FCTDEF(1,-100,100,-$AA_IW[X],1)函数编号1下限和上限:-100,100特性曲线斜率:a1=1工作点位于特性曲线中心点,应依据WCS中X轴设定位置定义:a0=-a1*$AA_IWa2=a3=03.2 激活/撤销(FTOCON/FTOCOF)在线刀具补偿可由G指令FTOCON和FTOCOF来激活和撤销。

FTOCON:激活在线刀具补偿,该指令必须在应激活的通道中编程;FTOCOF:撤销在线刀具补偿,撤销后已补偿写入的值保持不变,为撤底取消在线刀具补偿,必须在FTOCOF之后选择并取消该刀具。

3.3 连续写入补偿(PUTFTOCF)通过指令PUTFTOCF()可依据之前使用FCTDEF()定义的多项式函数关系连续写入在线刀具补偿。

factool 使用方法

factool 使用方法全文共四篇示例,供读者参考第一篇示例:Factool 是一个强大的数据处理工具,可以帮助用户快速、高效地分析和处理大量的数据。

本文将详细介绍Factool 的使用方法,帮助用户更好地掌握这个工具的各种功能和特点。

一、安装Factool用户需要到Factool 的官方网站上下载最新版本的软件安装包,然后按照安装向导的提示一步步安装即可。

安装过程通常很简单,只需点击“下一步”就能完成。

二、打开Factool安装完成后,用户可以在电脑的桌面或开始菜单中找到Factool 的图标,双击打开即可开始使用。

用户可以在弹出的界面中选择新建项目或打开已有项目。

三、新建项目用户可以点击Factool 界面中的“新建项目”按钮,然后输入项目名称和描述,选择数据源和分析范围等参数,最后点击“确定”按钮即可创建一个新的项目。

用户也可以通过导入数据的方式来创建新项目。

四、导入数据用户可以点击Factool 界面中的“导入数据”按钮,然后选择想要导入的数据文件,如Excel、CSV 等格式,点击“确定”按钮即可导入数据。

Factool 支持导入各种类型的数据文件,用户可以根据实际需求选择合适的文件格式。

五、数据清洗用户可以在Factool 中对导入的数据进行清洗,包括去重、筛选、格式化等操作。

用户可以点击“数据清洗”按钮,然后选择要清洗的数据字段,设置相应的清洗规则,最后点击“确定”按钮即可完成数据清洗操作。

七、数据可视化Factool 提供了丰富的可视化功能,用户可以通过图表、地图等方式直观展示数据分析的结果。

用户可以点击“数据可视化”按钮,选择想要展示的数据字段和图表类型,最后点击“确定”按钮即可生成数据可视化图表。

九、数据管理Factool 提供了强大的数据管理功能,用户可以对项目、数据源等进行管理和设置。

用户可以点击“数据管理”按钮,然后选择要管理的项目或数据源,进行相应的管理和设置操作。

十、数据安全Factool 提供了数据加密、用户认证等安全功能,确保用户的数据在处理过程中得到保护和安全。

智能报警的刀具状态在线监测技术

智能报警的刀具状态在线监测技术摘要:预测性维护是一种预测机器部件未来故障点的技术,这样就可以在部件发生故障之前,根据计划对其进行更换。

从而使设备的停机时间降到最低,使部件的寿命最大化。

机加工场景中,较为缺乏对于设备的监测,补足对于设备的监测环节,减少机加工过程中刀具的异常带来的废件,优化刀具的使用效率降低成本,故障预警减少意外停机,保证生产有序进行,是预测性维护平台对于机加工场景的核心价值。

基于此,本文将对智能报警的刀具状态在线监测技术进行简单分析。

关键词:智能报警;刀具状态;在线监测技术1.精密加工行业刀具管理现状:对大量CNC加工企业的研究表明:30%以上的刀具寿命因为“冗余”设置被浪费。

40%的机加工质量问题由于刀具问题所导致!50%的撞刀由于刀具断裂无法监控导致,70%以上用户对于刀具供应商缺乏量化监控与对比,90%以上的刀具加工过程缺乏监控和预测。

刀具是机加工过程中的主要耗材与成本点,一个中型加工厂每个月的刀具耗损成本达到约十万人民币规模,消耗巨大。

因为刀具问题导致加工过程中的产品报废也由此产生巨大成本。

目前对于机床的管理多属于周期性或预防性的维护,定期的保养、巡检。

机床虽然是比较稳定的设备,但是一旦出现问题,也会导致整个生产线不能流畅进行,很多时候还没有备件可更换,耽误生产计划。

对于机床进行预测性维护,让机床状态一直被监测,防患于未然,提前获得未来可能发生的故障风险,提前进行备件准备。

2.刀具状态监测的意义刀具状态监测作为智能报警系统的核心内容之一,具有重要的意义。

刀具是加工过程中的核心装备,其质量和状态直接影响加工成品的质量、效率和生产成本。

通过对刀具状态进行在线监测,可以及时获取刀具的工作状态信息,包括刀具的磨损程度、破损情况、温度变化等,从而为企业进行刀具管理和维护提供科学依据。

首先,刀具状态监测可以实现刀具的实时评估和预警。

通过对刀具工作状态的监测,可以实时了解刀具的使用寿命,及时发现并预警刀具的异常磨损、破损等问题。

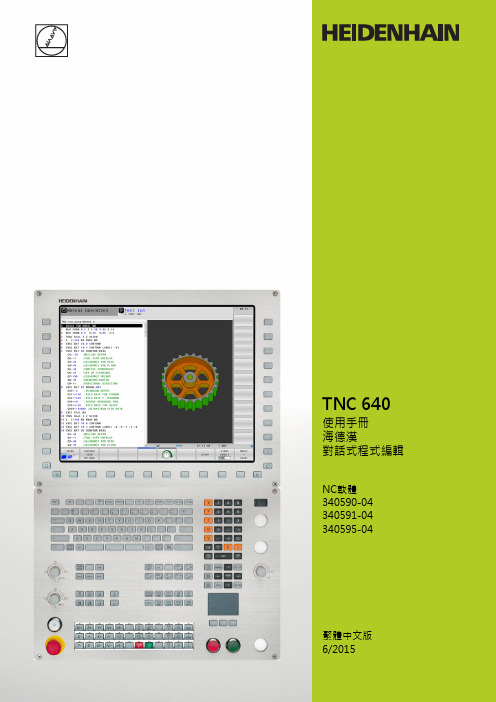

海德漢TNC 640使用手冊说明书

TNC的控制器TNC的控制器視覺顯示單元上的按鍵按鍵功能選擇分割畫面配置在加工模式與程式編輯模式之間切換顯示用於選擇螢幕上功能的軟鍵在軟鍵列之間切換文字數字鍵盤按鍵功能檔案名稱,註解DIN/ISO 程式編輯機械操作模式按鍵功能手動操作電子手輪使用手動資料輸入定位程式執行,單一單節程式執行,完整序列程式編輯模式按鍵功能程式編輯程式模擬程式/檔案管理,TNC功能按鍵功能選擇或刪除程式與檔案,外部資料傳輸定義程式呼叫,選擇工件原點及加工點表格選擇MOD功能顯示NC錯誤訊息的說明文字,呼叫TNCguide顯示所有目前錯誤訊息顯示計算器導覽鍵按鍵功能移動反白直接進入單節、循環程式及參數功能進給率與主軸轉速的電位計進給速率主軸轉速循環程式、子程式及程式段落重複按鍵功能定義接觸式探針循環程式定義與呼叫循環程式對於子程式編輯及程式段落重複進行輸入及呼叫標籤在程式內輸入程式停止符號刀具功能按鍵功能在程式內定義刀具資料呼叫刀具資料程式編輯路徑移動按鍵功能接近/離開輪廓FK 自由輪廓程式編輯直線極座標的圓心/極點利用圓心做圓弧加工具有半徑的圓含切線連接的圓弧切角/角落圓角特殊功能按鍵功能顯示特殊功能選擇格式內下一個標籤上/下一個對話方塊或按鈕輸入並編輯座標軸與數字按鍵功能. . .選擇座標軸或在程式當中輸入. . .數字小數點/倒反代數符號使用極座標輸入/增量值Q參數程式編輯/Q參數狀態儲存來自計算機的實際位置或數值NO ENT忽略對話問題,刪除字元確認輸入與重新對話總結單節,並離開輸入清除數字輸入或TNC錯誤訊息停止對話、刪除程式段落TNC的控制器基本原則有關本手冊有關本手冊本手冊內使用的符號說明如下。

要進行任何變更,或發現任何錯誤?我們持續努力改善我們的文件, 請將您的問題傳送至下列電子郵件位址: *************************。

TNC機型、軟體與特性TNC機型、軟體與特性此手冊說明由TNC搭配以下NC之軟體編號所包含的功能及特性。

Lantek-Expert切割手册(V2012)

西班牙兰特钣金软件Lantek2012切割手册给您最好的钣金切割解决方案兰特中国2012-9-1西班牙·兰特钣金软件公司简介西班牙Lantek公司(/cn)是世界著名的钣金行业软件供应商,成立于1986年,总部位于西班牙阿拉瓦高科技园内,离城市Vitoria-Gasteiz 约9公里。

我们专注于为金属板材加工行业提供专业的CAD/CAM和ERP解决方案,我们的软件广泛使用于火焰、等离子、激光、水切割和冲床以及管理信息系统。

25年的发展历史中,我们在全球100多个国家拥有了近万名成功客户。

到现在为止,我们在15个国家设立了分公司:美国,德国,意大利,英国,韩国,法国,西班牙,中国,日本,印度,土耳其,墨西哥,波兰,捷克和阿根廷。

我们的经销商分布全世界:奥地利,澳大利亚,比利时,巴西,加拿大,智利,爱多纳,希腊,荷兰,墨西哥,挪威,葡萄牙,巴拉圭,秘鲁,波兰,俄罗斯,瑞典,新加坡,埃及,委内瑞拉,瑞士等等。

为拓展中国业务,2007年Lantek公司在上海投资成立了兰特克(上海)贸易有限公司,为中国客户提供优质的产品与技术服务。

随着中国业务的迅速发展,目前我们在北京、深圳、武汉各成立了一个办事处,为全国各地的客户,提供迅速便捷的服务。

Lantek钣金的解决方案包括冲、切、折、复合机床编程,三维部件设计和展开、管料和表面切割、折弯编程等。

Lantek在世界范围内和主要厂商长期合作,其中包括LVD、Euromac、Hankwang等。

为方便客户,我们与主流CAD软件供应商合作,包括SolidEdge、SolidWorks、Inventor等。

更多详情,请登录公司网站:目录第一章系统概述 (6)概述 (6)创建任务 (7)载入零件图形 (8)设置和创建钣金 (9)排版 (10)加工 (11)保存和生成切割程序代码 (11)第二章数据库管理 (13)新建数据库 (12)数据备份 (13)数据还原 (14)第三章零件导入及板材管理 (15)零件导入 (15)❝保存部件 (15)❝设置 (17)❝保存设置 (18)❝其他 (19)板材管理 (22)❝新建板材 (22)❝管理板材 (24)❝查找板材 (25)❝输入lst文件 (25)❝创建余材 (26)第四章系统参数 (267)❝职工、货币和税收 (27)❝标识符 (27)❝语言 (28)❝设定:系统 (28)❝设定:绘图和排版 (28)❝设定:成本和花费 (32)❝备用 (33)❝界面 (33)❝打印 (33)第五章机床设置 (34)机床 (34)❝复合割炬设置 (34)❝夹钳设置 (34)1、夹钳位置 (34)3、辅助 (36)❝排除成品器: (39)❝工作区 (40)❝起始点 (40)❝重定位 (41)❝薄板整体参数 (46)系统 (5047)❝数控代码名称 (47)❝余料参数 (49)❝保存选项 (53)❝切割参数 (60)第六章切割工艺设置 (61)❝引入引出线 (61)❝切割断点(微连接) (71)❝转角处理(外绕) (78)❝桥接 (86)❝共边切割 (86)第七章排样模块 (88)结构概述 (88)全做 (89)现有层次作业 (89)一个钣金 (89)一个窗口 (90)单一 (90)删除 (90)移动 (91)干涉 (91)排样模块 (91)栅格 (92)复制 (92)余料 (93)第八章加工模块 (94)自动加工 (94)更改加工 (97)删除加工 (100)重定位 (101)核对加工 (101)显示CNC代码 (102)模拟 (102)后置处理语句 (103)第九章CAD 、报表 (104)CAD模块 (104)第十章后置处理及加密 (115)加密 (115)自动处理 (121)后置文件 (125)第一章系统概述概述Lantek系统专为钣金加工而制作,具有成熟完善的CAD绘图模块、完善的CAM模块和多样的后置处理程序。

高效的刀具管理软件解决方案ToolExpert

高效的刀具管理软件解决方案ToolExpert 现代的制造车间以数控机床为主,配置各种CAD/CAM、PDM和ERP系统,由于各系统之间相互独立,导致数据无法交换,形成信息孤岛,数据需要重复输入现象严重,信息沟通多通过纸质文件进行,效率低下,而且制造文件的版本控制难以实现。

据统计,制造车间NC机床的利用率只有30%。

如果能通过一个数据平台,把制造相关的各种信息统一起来,数据能够无缝地进行交换,数控设备的利用率可以提高到70%~80%。

一、概述现代的制造车间以数控机床为主,配置各种CAD/CAM、PDM和ERP系统,由于各系统之间相互独立,导致数据无法交换,形成信息孤岛,数据需要重复输入现象严重,信息沟通多通过纸质文件进行,效率低下,而且制造文件的版本控制难以实现。

据统计,制造车间NC机床的利用率只有30%。

如果能通过一个数据平台,把制造相关的各种信息统一起来,数据能够无缝地进行交换,数控设备的利用率可以提高到70%~80%。

针对以上问题,由Spring公司开发的数控刀具管理系统ToolExpert拥有一套成熟的解决方案。

例如,用户企业可能拥有至少5台数控加工中心,在机械加工过程中存在以下问题:车间操作员将20%时间花在了切削刀具上;16%的生产计划因为缺少合适的刀具而停止;40%~80%的管理时间浪费在无效的刀具搜索;30% ~60%的刀具库存没有被有效地管理等。

而在生产车间,一切环节都围绕着机械加工流程展开,如何实现与机械加工各环节的信息化自动管理,成为缩短加工工时与提高生产能力的关键。

ToolExpert作为一个数据平台,集成车间现有系统,从工艺编程开始,涉及了整个生产流程,包括计划排产、刀具库房管理、对刀仪数据接口、机床程序传输与监控、机床卸载刀具、刀具报废或修磨处理、刀具消耗统计以及刀具采购与订单接收管理。

该系统采用C/S结构,客户端只需一次安装,后期的更新与维护在server端完成,维护简单方便。

GRAPHTEC日图Cutting Master2用户手册

编辑输出设备的设置......................................................19 输出测试切割作业 ...............................................................20 从 Cutting Master 2 中输出作业 ..........................................21 将作业保存到文件 .........................................................21 从文件中加载保存的文件 ..............................................21 将作业发送到切割机......................................................21 中止作业处理 ................................................................21 删除作业........................................................................22 使用 Cutting Master 2 进行轮廓切割.........................................23 设计虚拟多功能设备输出的作业..........................................23 给打印作业添加对齐标记 ....................................................23 自动添加对齐标记 .........................................................24 将矩形替换成对齐标记 ..................................................25 删除对齐标记 ................................................................25 输出设计的打印部分............................................................25 将打印介质装入切割机 ........................................................25 将轮廓切割输出到切割机 ....................................................26 索引...........................................................................................28

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

在数控车间内,通过基础核心数据库,对刀具相关部件、量具、夹具、程序等信息进行管理,集成CAD/CAM、PDM、ERP等系统,数据通过TE平台进行无缝传输,共享信息、提高及时性、避免重复数据输入。TE负责管理以刀具为核心的整个生产过程,包括工艺编程,刀具查找、库房管理(刀具/夹具/量具)、理论装配与物理装配、计划排产、车间备刀、上传/卸载程序、刀具消耗分类统计、刀具使用预测、采购申请与接收订单。

对于工艺规划部门,其基本需求是编制数控加工程序(使用Missler公司的TopCAM编程,并提供与TOOLEXPERT数据库的接口)和优化切削刀具的使用(修改车间中所需的刀具装配,更换已经报废的刀具,稳定的统计管理,依据刀具的使用历史进行切削条件优化)。

在车间中,问题的关键是实时地掌握可用刀具的完整信息,用以减少刀具查找、装配和测量时间。最后,任何的异常情况,如无法实行或非优化的设置,都将被报告给工艺规划部门。

收益

通过将公司所有与刀具相关的信息集中到一个共同的数据库中,TOOLEXPERT使萨基姆的工艺规划部门与生产车间建立起所需的交互:有关装配变更的沟通如今已经可以更加严格地控制,在车间所做的变更会反馈到工艺规划部门,并反映在数据库中。这意味着刀具被更好地管理(避免重复采购),并显着减少了花费在刀具上的时间,以及有效延长了刀具的使用寿命。

◆管理:分析与统计:TE统计分析界面简单明了,可方便的进行刀具消耗分析,可按分析要求的不同条件报生成报表,采用图形展示,更直观。此外,TE还可以与ERP系统连接,例如提交采购申请,收货后,进行收货处理。

应用案例

萨基姆防务安全公司(SAGEMDEFENSESECURITE)是赛峰集团(SAFRANGroup,由法国SAGEM萨基姆公司和SNECMA斯奈克玛公司合并创建)下属的一家高科技公司。在民用和国防技术领域中,萨基姆防务安全公司是世界领先的光电、航空电子设备和关键软件的解决方案与服务提供商。其在巴黎西北部MantesLaVille的工厂,主要生产航空航天和军事用途的汽缸(Cylinder)和加载器(Actuator)。

挑战

萨基姆防务安全公司使用的机械加工程序,在发送到生产车间之前,是由工艺规划部门利用Missler公司的TopCAMCAD/CAM软件编制的。萨基姆缺乏一个易于使用的刀具数据库系统,这使得在实践中工艺规划部门和产生车间使用的数据库不一致,必须要靠纸质的文档传递信息。而零散的纸质文档到处杂乱无章地存放,甚至还沾满了车间中的油渍。最后,由于必须要手动进行刀具测量参数的加载,导致很多不合格和停机时间的产生。为了解决这些问题,萨基姆联合施柏瑞科技的专家,制订了一整套有关解决方案的标准:

TOOLEXPERT还使得工艺的安全性和质量有所提高,例如通过自动刀具补偿参数加载,避免了因手工操作而产生的错误,使得加工效率提升了大约4%。

原文地址/content/?236.html

针对以上问题,由Spring公司开发的数控刀具管理系统ToolExpert(以下简称TE)系统拥有一套成熟的解决方案。打比方而言,您的企业可能拥有至少五台数控加工中心,在机械加工过程中存在诸如:车间操作员有20%时间花在了切削刀具上;16%的生产计划因为缺少合适的刀具而停止;40%到80%的管理时间浪费在无效的刀具搜索;30%到60%的刀具库存没有被有效地管理等问题。而在生产车间,一切环节都围绕着机械加工流程展开,如何实现与机械加工各环节的信息化自动管理,成为缩短加工工时与提高生产能力的关键。TE作为一个数据平台,集成车间现有系统,从工艺编程开始,涉及了整个生产流程,包括计划排产,刀具库房管理,对刀仪数据接口,机床程序传输与监控,机床卸载刀具,刀具报废或修磨处理,刀具消耗统计,刀具采购与订单接收管理。该系统采用C/S结构,客户端只须一次安装,后期的更新与维护在server端完成,维护简单方便。在sever安装有核心数据库,用于管理生产相关数据。

TE的设计理念是帮助用户实现生产工艺和生产线的全面自动化管理。优化工艺,监控和管理数字化车间的所有活动,基本功能模块包括:工艺方法;刀具准备与数控机床准备;刀具库存管理与分析。

◆工艺方法模块:在技术准备环节,TOOLEXPERT能分析与判定加工所需要的刀具,使用核心数据库进行知识管理。技术人员不必费力去掌握所有刀具的用法。

◆生产车间准备:计划员进行计划排产,计划界面完全采用拖拽方式,操作简单。TE能够自动解析程序格式,确保所用程序与机床完全匹配,计划任务及时地为相关人员所查看。

TE管理所有刀具部件,物理装配,夹具补偿值可以通过TE传输至机床设置;加工完成后,刀具进行卸载,返回库房、或者报废、或者修磨处理。所有这些步骤操作简单,仅用鼠标点击即可完成。

现代的制造车间以数控机床为主,配置各种CAD/CAM、PDM、ERP系统,由于各系统之间相互独立,导致数据无法交换,形成信息孤岛,数据需要重复输入现象严重,信息沟通多通过纸质文件进行,效率低下,而且制造文件的版本控制难以实现。据统计,制造车间NC机床的利用率只有30%。如果能通过一个数据平台,把制造相关的各种信息统一起来,数据能够无缝地进行交换,数控设备的利用率能够提高到70%~80%。