阿尔法6800注塑机无感伺服控制器简介

阿尔法无感伺服产品应用改造顺利完成

阿尔法无感伺服产品应用改造顺利完成

佚名

【期刊名称】《伺服控制》

【年(卷),期】2012(000)003

【摘要】近日,ALPHA6800注塑机专用无感伺服系列产品,在江苏淮安某用户现场顺利改造完成。

该注塑机在节能改造后,产品在不改变原来系统工艺参数且无冷却时间的情况下,加工周期比以前缩短10%,相当于增加10%的产量,同时电耗降低30%,和其旁边传统伺服改造过的机器相比,在性能上和节能率上旗鼓相当,

【总页数】1页(P16-16)

【正文语种】中文

【中图分类】TQ320.79

【相关文献】

1.阿尔法注塑专用异步伺服681OS在注塑机节能改造中的应用 [J],

2.阿尔法:AS100交流伺服系统应用 [J],

3.国际整流器公司高速伺服马达或无感测马达控制器的监管控制数字处理 [J],

4.国际整流器公司高速伺服马达或无感测马达控制器的监管控制数字处理 [J],

5.基于ARM的滑模无感驱动伺服系统 [J], 徐丽琴;罗先喜;邵华梅

因版权原因,仅展示原文概要,查看原文内容请购买。

伺服系列之伺服概述

伺服系列之伺服概述伺服系统是一种能够根据给定的指令,精确地控制位置、速度和力量的电动执行机构。

它采用了闭环控制的方式,在执行机构上安装了一个反馈装置,用于实时检测执行机构的状态,并将其与指令进行比较,通过控制信号来调整执行机构的运动,以达到控制要求。

伺服系统广泛应用于机器人、自动化生产线、数控机床等领域。

在伺服系统中,有几个核心概念需要理解。

首先是虚拟主轴。

虚拟主轴是伺服系统中的一个重要概念,它可以将多个执行机构连接在一起,形成一个整体。

通过虚拟主轴的控制,可以实现多个执行机构的协调工作,从而提高整个系统的效率和精度。

其次是电子凸轮。

电子凸轮是一种用于控制执行机构运动轨迹的技术。

传统的机械凸轮需要进行制造和更换,而电子凸轮则可以通过软件编程实现凸轮曲线的生成和修改,从而减少了成本和维护工作。

电子凸轮可以实现复杂的运动轨迹,使得伺服系统能够应用于更广泛的场景。

最后是多轴控制。

在一些复杂的应用场景中,可能需要多个执行机构协同工作来完成任务。

这就需要实现多轴控制,即对多个执行机构进行统一的控制。

多轴控制需要考虑多个执行机构之间的运动协调,包括位置同步、速度同步和力量分配等。

通过多轴控制,可以实现更复杂的运动和更高的精度。

伺服系统的工作原理如下:首先,控制器接收到用户给出的指令,通过运算和控制算法,生成控制信号。

然后,控制信号通过放大器放大后,送到执行机构。

执行机构上的传感器会实时检测执行机构的状态,并将反馈信号送回控制器。

控制器将反馈信号与指令进行比较,通过调节控制信号的幅度和频率,实现控制目标。

伺服系统的优点是精度高、可靠性强、响应速度快。

它可以实现高精度的位置控制,达到微米级别的精度要求。

在高速运动情况下,伺服系统能够实时调整执行机构的运动状态,并保持较高的精度。

此外,伺服系统的可靠性很高,反馈装置可以及时检测到执行机构的状态,避免由于负载变化或干扰引起的运动偏差。

另外,伺服系统的响应速度非常快,可以在几毫秒的时间内实现响应,并实时调整执行机构的状态。

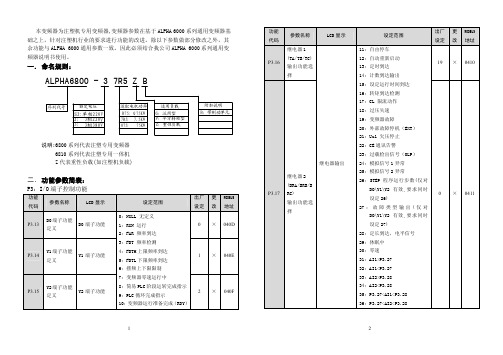

用深圳市阿尔法变频技术 ALPHA6000系列变频器 说明书

前言1前 言首先感谢您选用深圳市阿尔法变频技术有限公司的ALPHA6000系列变频器。

ALPHA6000系列变频器是采用磁通矢量控制方式的变频器,低速额定转矩输出,超静音稳定运行,内置PID 功能可以方便地实现PID 闭环控制,先进的自动转矩补偿,控制方式多样,多达36种的完善保护及报警功能,多种参数在线监视及在线调整,内置RS-485通讯接口,操作灵活,能最大限度地满足用户的多种需求。

节能运行可以最大限度地提高电机功率因数和电机效率。

ALPHA6000系列变频器适用于绝大多数电机驱动领域,包括造纸、纺织、食品、水泥、印染、塑胶机械、冶金、钢铁等行业;作为调速装置负载适应性强,运行稳定、精度高,可靠性好。

可最大限度提高功率因数及效率,作为电气节能应用。

如在使用过程中还存在解决不了的困难,请联络本公司的各地经销商,或直接与本公司联系。

为用好本产品及确保使用者安全,在您使用之前,请详细阅读本用户手册, 阅读完后请妥善保管,以备后用。

资料如有变动,恕不另行通知。

在安装、调试、使用变频器之前,为了您的人身安全,并有助于延长设备使用寿命,请您务必阅读本书安全规则及警告,以及贴于设备上的警示标志。

在使用时,也请您务必注意驱动机械的情况或一切有关安全的注意事项。

联系电话: 0755-******** 0755-******** 传真:0755-********技术支持热线:0755-******** 公司网站: 本公司保留不预先通知而修改本手册的权利;如果你有任何疑问或问题,请及时与我们或代理商保持联系,欢迎提出改进的建议。

危险!u 本设备带有危险电压,与警告不符的或违反本手册的操作可能带来生命危险和人身伤害。

只有相关专业人员,在熟悉了本手册的安全事项和安装操作之后,才能实际运行本设备。

u 实施配线、检查等作业,必须关闭电源。

在本机印刷电路板上的充电指示灯熄灭前或在键盘显示熄灭后5分钟之内,请勿触摸机内电路板及任何零部件。

阿尔法ALPHA6800注塑机专用变频器说明书

延迟时间

下限频率到

达端子输出 下限输出延迟 转矩检测设定

定值

0.0~200.0%

计数值到达 计 数 值 到达 给

0~9999

给定

定

定时到达给 定时到达给定

定

0.0~6553.0s

设定运行时 设定运行时间

间

0~65530h

AI1 比较阈 AI1 比较阈值

值

0.0~100.0%

AI2 比较阈 AI2 比较阈值

值

0.0~100.0%

模拟量比较 模 拟 量 比较 回

0.0~30.0%

回差

差

出厂 更 MODBUS 设定 改 地址 2.50

○ 0412 Hz 50.00

○ 0413 Hz 1.00

○ 0414 Hz 0.0s ○ 0415

0.0s ○ 0416 100.0

○ 0417 % 0 ○ 0418 0.0s ○ 0419 6553

TA . TB TC

. 注:” ”为悬空端子。

模拟电流输入端子配线

通道 1:IS1-GI1(流入-流出)和通道 2:IS2-GI2(流入-流出)为了两路模拟 0~1A 电流输 入。以通道 1 端子配线方式如下

图 2-8 模拟输入端子配线图 & 提示:

1)模拟电流输入信号容易受到外部干扰,配线时必须使用屏蔽电缆,并良好接地,配线 长度应尽可能短。

设定 27)

28:定长到达,电平信号

29:休眠中

30:零速

31:AI1>P3.27

32:AI1<P3.27

33:AI2>P3.28

34:AI2<P3.28

35:P3.27<AI1<P3.28

6800-F系统简介

上海孚创动力电器有限公司

6800-F双频调试方法

b)频率2的设定方法如下 将线束上面“双频开关”置60HZ端; 1,用一字螺丝刀调整怠速(IDLE)电位器,同时观察采 样窗口“怠速2”,调整电位器得到所需要的怠速1转速数 值。然后用一字螺丝刀调整额定(RATED)电位器,同时 观察采样窗口“额定2”,调整电位器得到所需要的额定1 转速数值,同时可以调节最大油量2(MAX FUEL)电位 器以及PID电位器

上海孚创动力电器有限公司

0BD报警

线束的76、77接两个OBD报警灯。 1、当转速超过设定的115%时柴油机停机,并且故障代码234报警 2、当ECU接线有断线情况时,停机,并且故障代码824报警

上海孚创动力电器有限公司

谢 谢!

调整时,两级油量应同时增减

上海孚创动力电器有限公司

常见问题

2.发动机烟度过大。 考虑标定数据中的升速率过快,根据驾驶者的习惯调整 到一个合适的范围内。

升降速率根据不同的转速段可以分段标定,根据实际发动 机情况进行调整。

上海孚创动力电器有限公司

常见问题

2.发动机抖动 发动机加载后抖动,观察执行器工作状态及发动机转速 是否稳定。考虑调整PID至发动机稳定。

上海孚创动力电器有限公司

6800-F调试方法

1、安装USB连接工具

2、连接线束,接通电源,打开调试软件

上海孚创动力电器有限公司

6800-F调试方法

3、打开调试软件后进入主页面

上海孚创动力电器有限公司

6800-F调试方法

4、“设置”调试软件的串口号

串口号可以在电脑上的设备管理器找到

上海孚创动力电器有限公司

上海孚创动力电器有限公司

6800-F调试方法

伺服控制器的工作原理与原理图解析

伺服控制器的工作原理与原理图解析伺服控制器是一种广泛应用于工业自动化领域的控制设备,它主要用于控制和调节伺服电机的运动。

伺服电机是一种具有高精度和高性能的电动机,在各种自动化设备和机器人中得到广泛应用。

伺服控制器通过合理的控制算法将输入的电信号转化为电机的转动,从而实现对被控对象的精准控制。

伺服控制器的工作原理可以简单描述为输入信号经过处理模块、控制模块和功率放大模块后,输出到伺服电机,使其按照预定的位置、速度或力矩进行运动。

下面将就伺服控制器的主要组成部分进行详细解析。

1. 处理模块:处理模块是伺服控制器的输入端,它接收各种输入信号并进行处理。

常见的输入信号包括位置指令、速度指令和力矩指令等。

处理模块一般会对输入信号进行放大、滤波和数字转换等处理,以确保输入信号的稳定性和准确性。

2. 控制模块:控制模块是伺服控制器的核心部分,它通过运算和比较实现对伺服电机的精确控制。

控制模块通常包含一个反馈传感器和一个控制器。

反馈传感器用于实时监测电机的运动状态,并将监测到的信号反馈给控制器。

控制器根据反馈信号与输入信号之间的差异,计算出相应的控制量。

控制模块中常用的控制算法包括位置控制算法、速度控制算法和力矩控制算法等。

位置控制算法通过比较电机的位置反馈信号和位置指令信号的误差,控制电机的加速度和速度,使其按照指定的位置运动。

速度控制算法通过比较位置反馈和速度指令信号的差异,调节电机的输出功率,使其按照指定的速度进行运动。

力矩控制算法根据力矩指令和电机的负载特性,调节电机的输出力矩,使其产生所需的力矩。

3. 功率放大模块:功率放大模块是伺服控制器的输出端,它负责将控制模块产生的控制信号放大到足够驱动伺服电机所需的功率。

功率放大模块一般采用晶体管、MOS管或IGBT等元件,能够实现高速、高效的功率放大。

除了上述核心部件外,伺服控制器还常常包括供电模块、通讯模块和保护模块等辅助部件。

供电模块提供伺服控制器所需的电源电压和电流,通讯模块用于与外部设备进行数据交互,保护模块主要负责对伺服控制器和伺服电机进行过载、过热和短路等故障保护。

6800车床硬体手册说明书

LNC-6800D总线控制器硬件维护手册VERSION: V1.020170310产品介绍1产品介绍1.1规格汇整硬件规格使用环境条件产品介绍1.2控制器概述控制器前视图产品介绍控制器后视图产品介绍控制器尺寸及钣金开孔图直式架构A产品介绍控制器主机产品介绍MDI6800产品介绍OP6800产品介绍OP1800产品介绍直式架构BMDIOP6500横式架构控制器主机MDI6810OP6812C11.3系统配置图R S TPulse Type DrivesDriversMⅡ/RTEX/Ether CATDevices1.4 控制器接头使用说明1.4.1 电源输入(1) 系统电源(DC 输入)电源需求接头的FG 请务必接到电源供应器的FG 端子(系统地)EtherCATMDIOP!SYS_PWAXIS 2AXIS 1SIOMPGEtherCATOPAD A DIN IN L LF E Eown independent power supply.E24VKEYCODERCOM 1COM 2VGALANKB电源供应器规格● 出货时已附上电源供应器到控制器主机DC 5V 电源线,请勿进行更换以免造成DC 5V 压降、受干扰造成系统不稳定 ●若配电需要,必需修改电源线时,请使用16AWG 以上线径线材,且长度不可超过30公分。

(2) 外部E24V 电源(DC 输入)◎说明:E24V 用于驱动器接口及外部IO电源需求MDIOPSYS_PWFG(GREEN/YELLOW)接头的FG 请务必接到电源供应器的FG 端子(系统地)●请使用研华宝元建议的电源供应器型号以符合相关测试要求1.4.2 数字通讯接口1.4.2.1 6800D1 MECHATROLINK-II :◎ 说明: 连接到安川MECHATROLINK-II 装置 ◎ 配线范例如下● 通讯网络后终端的装置需安装终端电阻●请勿将通讯线与动力线置放在同一配线槽或绑束在一起◎ 说明:连接到松下RTEX 装置 ◎ 配线范例如下(环型拓扑)● 为了提升通讯质量及避免通讯受到干扰,通讯线材必需选用符合TIA/EIA-568BSTP(双绞屏蔽线) CAT 5e 线材●请勿将通讯线与动力线置放在同一配线槽或绑束在一起(1)◎ 说明:连接到EtherCAT 装置 ◎ 配线范例如下● 为了提升通讯质量及避免通讯受到干扰,通讯线材必需选用符合TIA/EIA-568BSTP(双绞屏蔽线) CAT 5e 线材●请勿将通讯线与动力线置放在同一配线槽或绑束在一起(1)1.4.3 轴向控制接头(1) 轴向控制接头◎ 说明:轴向控制接头可与AC 伺服驱动器连接◎接头说明:接头型式为高密度D_SUB 15PIN(公)接头,接头定义如下●脉波输出及ENCODER 输入都是差动讯号●脉波输出输入用线材需使用双绞金属网屏蔽线材以杜绝干扰,ALNC可提供相关线材●脉波控制讯号线勿与动力线置放在同一配线槽或绑束在一起,需距离30cm以上(2) 手轮接头◎说明:连接到电子手轮,包含1轴encoder接讯接口及8个输入点◎接头说明:接头型式为低密度D_SUB 15PIN(母)接头,接头定义如下◎规格说明:(1)脉波输入(encoder)是差动讯号(2)S5V提供0.5A额定电流手轮讯号都是直流5V 准位,且只提供手轮组件使用,请勿引入其它电压或将S5V 供给其它装置使用,以免控制器异常损坏1.4.4 I/O 接头(1) 快速输入点(IN ±,LIN1 and LIN2)接头◎说明:提供3个快速输入点可供对刀或其它装置使用(3)●快速输入点使用E24V/EGND的电源系统,配线时请注意,方能正常读取输入点(2) MDI接头◎说明:连接至MDI模块◎接头说明:2.54mm 26PIN 牛角接头,与MDI模块一对一连接(3) OP接头◎说明:连接至OP模块,提供5V准位80IN/80OUT控制点数◎接头说明:2.54mm34PIN 牛角接头,与OP模块一对一连接(4)SIO接头◎说明:连接至SIO模块◎接头说明:接头型式为低密度D_SUB 15PIN(公)接头●SIO用通讯线材需使用双绞金属网屏蔽线材以杜绝干扰,ALNC可提供相关线材●SIO用通讯线勿与动力线置放在同一配线槽或绑束在一起,需距离30cm以上1.4.5 模拟输出模拟输出接头勿将讯号线与动力线置放在同一配线槽或绑束在一起DA 1AGND DA 2AGND(1) COM1接头 (RS232)(2)COM2接头(RS422/485由参数设定)(3) CIO 接头◎ 说明:与SIOA 模块连接 ◎ 接头说明:RJ45接头AXIS 2AXIS 1SIOMPGMDIIN-IN+L_IN1L_IN2FG EGND E24VSYS_PWE24VAXIS 2AXIS 1SIO MPG EtherCATMDIOPAGND DA2AGND DA1IN-IN+L_IN1L_IN2FG EGND E24VSYS_PWE24V●为了提升通讯质量及避免通讯受到干扰,通讯线材必需选用符合TIA/EIA-568BSTP(双绞屏蔽线) CAT 5e线材●请勿将通讯线与动力线置放在同一配线槽或绑束在一起2 扩充IO2.1 SIOA1700(1) 直流电源输入电源需求保护电源配线需正确,将AC 或超过额定的电压引到DC24V 接头会造成板卡烧毁。

SINANO伺服控制器说明书

SINANO ()此次,承蒙惠購信濃AC servo HO系列產品,非常感謝。

本使用說明書列舉使用㆖的處理及㊟意事㊠。

錯誤的使用會導致產品故障,或發生意想不到的事故,而使的產品壽命、性能降低。

因此使用前,請務必詳讀使用說明書,以期正確的操作,並希望能將本系列產品的性能加以充分的利用。

同時請務必將該使用說明書送到使用客戶手㆖。

安全使用 1.防止觸電.配線作業或檢查時電源OFF 後經過10分鐘以㆖,而顯示器熄滅後 ,使用電流、電壓錶等確認P - N 端子間的電壓後,才進行拆裝 驅動器的動作,不然會造成㆟員觸電的原因。

.配線應由專門技術㆟員實行。

.伺服驅動器、伺服馬達應作第3種以㆖的接㆞(FG)工程。

.伺服驅動器及伺服馬達應安裝好後才配線,否則容易觸電。

.不可讓電纜破損、拉址、重壓或夾著,否則容易造成觸電原因。

2.防止㈫災.伺服驅動器㆗伺服馬達的回生電阻須安裝在不燃物㆖。

直接裝在 可燃物或靠近可燃物附近,會造成㈫災的原因。

.伺服驅動器發生故障時,要在伺服驅動器測電源OFF。

否則大電流 如繼續流通會造成㈫災的原因。

.使用回生電阻時若發現異常信號時請將電源OFF。

不然可能因回生消除電晶體的故障,使回生電阻器異常過熱而造成㈫災的原因。

㊟意危險3.防止傷害.在各端子㆖不要施加使用說明書規定以外的電壓,不然會造成 產品損壞、燒毀等原因。

.不要接錯端子,不然會造成產品損壞、燒毀的原因。

.要正確分辦極性,不然會造成產品損壞、燒毀的原因。

.通電㆗或暫時斷電後,伺服驅動器的回生電阻、伺服馬達等,㈲時 會變成高溫,所以請不要觸摸,否則可能造成燙傷的原因。

㊟意4.㊟意事㊠㆘列各㊟意事㊠亦須加以㈵別留意。

處理錯誤時可能會造成故障、傷害、觸電等原因。

(1)搬運、安裝伺服驅動器(2)㈲關配線(4)使用方法.為了要能確實做立即停止運轉及電源OFF,請在外部設置緊急停止迴路。

.不可私㉂作拆開修理。

.在運轉信號輸入的狀況作重新設定參數時,馬達㈲可能會突然再次 轉動,所以必須確認運轉(SERVO)信號OFF 後,才可以加以設定, 否則會成為故障的原因。

伺服控制器的原理与构造

伺服控制器的原理与构造伺服控制器是一种用于控制伺服系统的装置,它能够精确地控制伺服电机或伺服阀等执行元件的运动,实现所需要的位置、速度和力矩控制。

伺服控制器的工作原理如下:1. 反馈原理:伺服控制器通过传感器获取执行元件的位置、速度或力矩等反馈信号,将其与期望的目标值进行比较,从而得到误差信号。

2. 控制原理:基于误差信号,伺服控制器通过运算和控制算法,计算出控制指令,用以调节执行元件的运动状态。

3. 闭环控制:伺服控制器通过不断的反馈和修正,使执行元件的输出能够逼近或达到期望的目标值,从而实现闭环控制。

伺服控制器的构造主要包括以下几个部分:1. 传感器:伺服控制器通常会使用位置传感器、速度传感器或力矩传感器等,用于获取执行元件的实际状态,将其转换为电信号输入到控制器中。

2. 控制算法:伺服控制器内部会采用各种控制算法,如比例控制、积分控制和微分控制等,通过对反馈信号进行运算和处理,得到控制指令。

3. 控制器芯片:伺服控制器通常会使用专门的集成电路芯片,如DSP芯片或FPGA芯片等,用于实现控制算法、运算处理和控制指令输出等功能。

4. 驱动芯片:伺服控制器还需要使用驱动芯片,用于将控制指令转换为能够驱动执行元件的电信号,控制其运动状态。

5. 电源系统:伺服控制器还需要提供稳定的电源供电,以保证控制器和执行元件的正常工作。

在伺服控制器中,控制算法起着核心的作用。

常用的控制算法有位置控制、速度控制和力矩控制等。

- 位置控制:该算法通过比较反馈信号和目标位置,产生误差信号,并根据误差信号调节控制指令。

常见的位置控制算法有比例控制、PID控制等。

- 速度控制:该算法通过比较反馈信号和目标速度,产生误差信号,并根据误差信号调节控制指令。

常见的速度控制算法有比例控制、PID控制以及模糊控制等。

- 力矩控制:该算法通过比较反馈信号和目标力矩,产生误差信号,并根据误差信号调节控制指令。

常见的力矩控制算法有比例控制、自适应控制等。

ab6800纠偏控制器电机说明书

ab6800纠偏控制器电机说明书第一章:产品概述ab6800纠偏控制器电机是一种用于纠偏控制的电机设备。

它采用先进的控制技术,能够精确控制电机的运行,并实现纠偏的功能。

本说明书将详细介绍该电机的特点、工作原理、安装方法和注意事项。

第二章:产品特点ab6800纠偏控制器电机具有以下特点:1. 高精度控制:采用先进的控制算法和传感器,能够实时监测纸张偏移情况,并精确控制电机的运行,使纠偏效果更加准确;2. 稳定性强:采用高质量的电机和控制器,具有良好的稳定性和可靠性,能够长时间稳定运行;3. 易于安装:具有简单的安装结构和接口,方便用户进行安装和调试;4. 多种控制模式:支持多种控制模式,用户可以根据实际需求选择合适的模式;5. 可编程性强:具备良好的可编程性,用户可以根据需要进行自定义设置。

第三章:工作原理ab6800纠偏控制器电机的工作原理如下:1. 传感器检测:电机附近安装有纠偏传感器,可以实时检测纸张偏移情况;2. 控制算法:根据传感器检测到的纸张偏移情况,控制器采用先进的控制算法进行计算,并生成相应的控制信号;3. 控制信号输出:控制信号通过输出接口送至电机,控制电机的转速和方向,使纸张得到纠偏;4. 反馈调整:电机运行后,传感器会再次检测纸张位置,控制器根据反馈信息对控制信号进行调整,以实现更加精确的纠偏效果。

第四章:安装方法1. 安装位置:将ab6800纠偏控制器电机安装在纸张传送系统的适当位置,使其能够有效检测和控制纸张偏移情况;2. 电源连接:将电机的电源线接入适当的电源插座,确保电机正常供电;3. 信号连接:将控制器的输入信号线连接至传感器输出的信号接口,将控制器的输出信号线连接至电机的控制接口;4. 固定安装:使用适当的固定装置将控制器和电机固定在合适的位置,确保其稳定运行;5. 调试测试:安装完成后,进行相应的调试和测试,确保纠偏控制器电机的工作正常。

第五章:注意事项1. 在安装和调试过程中,务必按照说明书的要求进行操作,避免因不当操作造成损坏或故障;2. 定期对纠偏控制器电机进行检查和维护,确保其正常运行;3. 避免将纠偏控制器电机安装在有振动或冲击的环境中,以免影响其工作效果;4. 在使用过程中,避免过载和过温现象的发生,以保护电机的安全运行;5. 如需更换零部件或维修电机,应联系专业技术人员进行操作,切勿私自拆解或修复。

伺服控制器技术简介

伺服控制器技术简介伺服控制器是一种用于控制伺服电机运动的装置,它能够监测电机的位置、速度和加速度,并通过调整电机的电流和电压来精确控制其运动。

伺服控制器技术在工业自动化、机械制造等领域起着举足轻重的作用。

本文将对伺服控制器的原理、应用和发展进行简单介绍。

伺服控制器的基本原理是闭环控制。

闭环控制是一种控制系统,其中对被控制物体的输出进行实时测量,并与期望输出进行比较,然后根据差异调整控制信号。

伺服控制器通过不断修正电机的驱动信号,使其输出与期望输出保持一致。

这种闭环控制可以提供更高的运动精度、稳定性和可靠性。

伺服控制器的核心组成部分是电机驱动器和位置反馈装置。

电机驱动器负责提供所需的电流和电压来驱动电机,而位置反馈装置用于监测电机的实际位置。

电机驱动器一般采用脉宽调制(PWM)技术来调节输出信号的占空比,以控制电机的转速和力矩。

位置反馈装置可以使用编码器、霍尔传感器或激光传感器等不同的技术,根据电机的实际位置提供反馈信号。

伺服控制器的应用十分广泛。

在工业自动化中,伺服控制器常用于机床、印刷设备、纺织机械等需要高精度位置控制的设备上。

伺服控制器还广泛应用于机器人技术中,用于精确控制机器人的关节运动。

此外,伺服控制器还可以应用于医疗设备、航空航天和汽车工业等领域。

随着科技的发展,伺服控制器技术也在不断进步。

目前,一些先进的伺服控制器已经具备了更高的分辨率、更快的响应速度和更大的负载能力。

并且,一些伺服控制器还具备了网络通信能力,可以通过以太网或无线网络与其他设备进行数据交换,实现远程监控和控制。

另外,伺服控制器技术也与其他技术相结合,推动了一些新的应用领域的发展。

例如,与人工智能和机器学习相结合,可以实现自适应控制,使伺服控制器更加智能化和自动化。

伺服控制器还可以与传感器技术相结合,实现闭环反馈控制,提高运动精度和稳定性。

尽管伺服控制器技术已经取得了显著的进步,但仍然存在一些挑战和改进空间。

例如,伺服控制器的精度和响应速度可以进一步提高,以满足高速、高精度运动的要求。

注塑机伺服原理

注塑机伺服原理

注塑机伺服原理可简述如下:

注塑机的伺服系统是指通过电子控制技术,将注塑机的驱动系统转变为伺服系统,通过伺服电机来控制机械运动,实现对注塑过程的精确控制。

具体来说,伺服系统主要包括伺服电机、编码器、伺服控制器和执行器等组成。

1. 伺服电机:注塑机采用交流伺服电机或直流伺服电机,通过控制电流和电压来控制电机的转速和转矩。

伺服电机具有较高的响应速度和精度,能够根据控制信号实时调整运动状态。

2. 编码器:编码器是用来测量电机转子位置和速度的装置,将电机的转动信息转换为数字脉冲信号。

通过编码器的反馈信号,伺服控制器可以实时监测电机的位置和运动状态,从而实现精确的控制和调整。

3. 伺服控制器:伺服控制器是注塑机伺服系统的核心部件,主要负责接收控制指令、处理反馈信号,生成控制信号,控制伺服电机的转速、位置和转矩等参数。

伺服控制器通常采用高性能的数字信号处理器(DSP)或单片机来实现。

4. 执行器:执行器是指将伺服电机的输出力矩传递给注塑机机构的装置,通常是通过传动装置(如螺杆、油泵等)将电机的旋转转动转换为线性位移或液压压力,实现对注塑过程的精确控制。

在注塑过程中,伺服系统通过实时监测和调整电机转速、位置和转矩等参数,可以精确控制注塑机的工作过程,例如控制模具的开合速度、保持压力和注射速度等,从而达到优化注塑产品质量、提高生产效率和节约能源的目的。

注塑机节能麦米异步伺服驱动器产品简介

注塑机节能改造麦米异步伺服驱动器介绍一、麦米异步伺服介绍:对于注塑机节能而言,伺服就是实现了闭环反馈控制,系统动态响应快、控制精度高。

伺服是变频器发展到高级阶段的产物,变频器是伺服之母。

麦米异步伺服的创新,巧妙融合了变频节能技术和同步伺服节能技术的优点,同时又克服了它们各自的缺点,在提升注塑机生产效率的基础上,节电效果好,而具备绝对的性价比优势。

定量泵注塑机配套上异步伺服之后,具备了新的竞争力,对整个相关行业,具有颠覆性的意义。

二、、麦米异步伺服改造原理:注塑机的用电量主要消耗在油泵电机上,所以降低油泵电机的用电量是注塑机节能的关键。

在定量泵的液压系统中,电机以50Hz高速运转,油泵的供油量是基本不变的,远远大于注塑机工况的实际流量需求,多余的高压油经溢流阀全部回流至油箱,能量存在巨大的浪费。

而油泵的供油量与电机的转速成正比,因此我们可以通过降低电机的转速,使油泵的供油量与注塑机的实际流量需求相一致,冷却时电机可以停下来,几乎消除溢流现象。

三、节电:25%--75%。

节电原理:传统注塑机的油泵马达以恒定的转速提供恒定的流量,多余的液压油通过溢流阀回流,这样,很多能量就白白浪费掉了。

伺服注塑机在锁模、保压、冷却等阶段速度接近零速,因而功率消耗最小。

在原来的注塑机中,动力系统是普通(异步)电机+定量泵系统。

改造后,动力系统更换成异步伺服驱动器+普通(异步)电机+定量泵系统。

动力系统是塑料机械能耗最大的部分,约占整机用电总量的50%-80%,电能浪费最为严重。

由于电价昂贵,而且不断加价,电费在企业生产成本中占有相当大的比重,目前各地都有限电措施,使得电能损耗已经成为严重影响企业生产效益的重要因素。

注塑工艺过程一般为锁模、射胶、溶胶、保压、冷却、开模等几个阶段,各个阶段需要不同的压力和流量。

传统的油泵马达按最高压力和设备需求确定功率,以恒定的转速提供恒定的流量,多余的液压油通过溢流阀回流,这样,很多能量就这样浪费掉了。

阿尔法拉維 ThinkTop 基本無爆安全控制器说明书

TECHNICAL DATACommunicationIntrinsic Interface.........DigitalSupply voltage...........8-12VDCSensor boardFeedback signal#1........De-energized valveFeedback signal#2........Energized valveAdjustable tolerance band...±0.08in.Inductive sensorSwitching element function...NAMUR NCNominal voltage (8V)Indication of the state......LED,yellowEMC in accordance with....IEC/EN60947-5-2:2004;NE21 Standards..............DINEN60947-5-6(NAMUR) Certificate of conformity.....PTB00ATEX2032XSolenoid valveNominal voltage..........12VDC±10%,0.52WAir supply..............217610152PSI(1.5-7bar)Type of solenoids.........3/2-waysNumbers of solenoids......0-2Manual hold override.......YesPush-in fittings...........ø0.24in.Certificate of conformity.....KEMA08ATEX0093X PHYSICAL DATAMaterialsPlastic parts............Black Nylon PA6,with SS fibers Steel parts..............1.4301(304)and1.4404(316) Seals.................Nitrile(NBR)rubber EnvironmentEx classification code......II2G/D EEx ia IIC T6Working temperature.......14°F to113°FMax wire diameter........0.03in2(AWG20)Cable connectionMain cable gland.........PG11(ø0.16-ø0.39in.)Max wire diameter........0.75mm2(AWG20)The following table list show the ATEX evaluated Alfa Laval valves as ThinkTop Basic Intrinsically Safe can be installed on and in accordance with Atex Directive 94/9/EC.Electrical connectionDigital Interface Terminal stripP11Sensor 1(De-energized valve)Blue 2Sensor 1(De-energized valve)Brown 3Sensor 2(Eenergized valve)Blue 4Sensor 2(Energized valve)BrownBarrier /PLC input signalsSolenoid com.black 5Solenoid 1,red 6PLC /Barrier output signalsSolenoid 3,red 7Electrical interfaceTo comply with the ATEX protective system all individual electrical signals from the control unit must be connected to an electrical barrier in the safe area to obtain the intrinsic safe circuit.The electrical barrier must comply with the standard EN 60079-14and shall always be specified in accordance with the following maximum values as shown in the table below for sensor and solenoid valve (I/O signals).SensorSolenoid valveThe two inductive NAMUR sensors The intrinsic safe solenoid valvesSafe Area Hazardous Area -Zone 1must be connected to a certified must also be connected to a certifiedintrinsically safe circuit (e.g.Zener intrinsically safe circuit (e.g.Zener barrier)for apparatus group IIC with barrier)for apparatus group IIC with the following maximum values:the following maximum values:Max allowed Voltage (Ui)15V Max allowed Voltage (Ui)28V Max allowed Current (Ii)50mA Max allowed Current (Ii)225mA Max allowed Power (Pi)1W Max allowed Power (Pi)1W Max Inductance (Li)110mH Max Inductance (Li)0mH MaxCapacitance (Ci)0.08µFMax Capacitance (Ci)µFDimensionsNote!This is the basic design.Recommended clearance around the ThinkTopValve Type W H A BUnique SSV ATEXNC8.869.84 6.76ø5.39SRC NC8.869.84 6.76ø5.39Unique Mixproof8.869.84 6.76ø5.39Koltek MH8.869.84 6.76ø5.39SBV8.869.84 6.76ø5.39Unique SSV ATEXNO8.8612.59 6.76ø5.39SRC NO8.8612.59 6.76ø5.39LKLA-T8.8611.81 6.76ø5.39 Basicdesign59816151719120181.Shell2.N/A3.Screw4.Washer5.Sensor board6.Solenoid valve*7.PT screw8.Base9.Special X-ring,grey10.Air fittings11.Blow-off valve12.Thread plug,PG713.Cable gland,PG1114.Gore Vent.membrane15.Adapter16.Special X-ring,black17.O-ring18.Allen screw19.Special X-ring20.Indication pin*6a:Solenoid valve(3/2)*6b:Solenoid valve(3/2or5/2).Accessories-Main cable gland PG11OrderingWhen ordering please purchase the following:-ThinkTop Basic Intrinsically Safe-Number of solenoid valves(0-2).-Type of solenoid valves(3/2).-Push-in fittingsø6mm or1/4"-ThinkTop Basic Intrinsically Safe does not support Unique SSV-LSand SRC-LSNote!For further information:See also ESE000810ESE00812ENUS1412Alfa Laval reserves the right to change specifications without priornotification.ALFA LAVAL is a trademark registered and owned by Alfa LavalCorporate AB.©Alfa LavalHow to contact Alfa LavalContact details for all countriesare continually updated on our website. Please visit toaccess the information direct.。

阿尔法拉維 ThinkTop 基本数字感应和控制介绍说明书

The ThinkTop Basic Digital valve sensing and control unit consists of a proven no-touch, set-and-forget sensor system with light-emitting diodes (LEDs), solenoid valves, and valve control sensor board for connection toany programmable logic controller (PLC) system with a digital interface. It fits on all Alfa Laval hygienic valves; no adapter is required. Installation is straightforward. No special expertise or tools are required. To initiate manual setup, simply press a push-button startup sequence.Working principleThe sensor system accurately detects valve stem movement, the position of the valve at any given time, with an accuracy of ± 0.1mm through the use of microchip sensors. To locate the current valve position, sensor chips inside the sensor board calculate the angle between the axial magnetic field produced by an indication pin mounted on the valve stem.The solenoid valves receive signals from the PLC systemto activate or deactivate the air-operated valve. It then transmits feedback signals indicating the main valve position and condition back to the PLC system. In the control unit, up to three electric solenoid valves can physically convert compressed air into mechanical energy to activate or deactivate the pneumatic valve actuator.Each control unit fits any Alfa Laval hygienics valve and hasa valve tolerance band with a default tolerance. This eliminates the need to re-adjust the sensors and boosts productivity. LEDs conveniently display the main valve position, solenoid activation, setup and local fault indication on the control unit.CertificatesTECHNICAL DATASupply voltage:24 ± 10% VDCFeedback signal #1:De-energized valve Feedback signal #2:Energized valve Feedback signal #5:StatusValve tolerance band options:1Default tolerance band:± 5 mmSensor accuracy:± 0.1 mmStroke length:0.1 - 80 mmAir supply:300-900 kPa (3-9 bar) Type of solenoids:3/2-ways or 5/2-ways Numbers of solenoids:0-3Manual hold override:YesThrottle, Air in/out 1A, 1B:0 - 100%Push-in fittings:ø6 mm or 1/4”PHYSICAL DATAPlastic parts:Black Nylon PA 6 Seals:Nitrile (NBR) rubberProtection class:IP66 and IP67 Protection class equivalent:NEMA 4.4x and 6PMax wire size:0.75 mm2 (AWG 19)Note!For further information: See also ESE00225The ThinkTop has Patented Sensor System, Registered Designand Registered Trademark owned by Alfa LavalOptions•Communication interface•Solenoid valve configuration•Pneumatic tubing interfaceAccessories•Various cable options•Threaded plate for indication pin on SRC, SMP-BC and i-SSV valves •Special indication pin for Unique SSV-LS, Unique SSV High Pressure valves •Adaptor for Unique SSSV 7000 Small Single Seat valvesDimensions (mm)Electrical connection165432782053-0001P1121110913141De-energized (PLC input)2Energized (PLC input)3Activation of solenoid # 1 (PLC output)4Activation of solenoid # 2 (PLC output)5Activation of solenoid # 3 (PLC output)6Supply votlage sensor (+) 10-30 VDC 7Supply votlage sensor (+) 0 VDC 8Common supply solenoids 9PNP/NPN jumper 10PNP/NPN jumper 11Solenoid com.blue12Solenoid # 1, internal connection (Grey)13Solenoid # 2, internal connection (Grey)14Solenoid # 3, internal connection (Grey)This document and its contents are subject to copyrights and other intellectual property rights owned by Alfa Laval Corporate AB. No part of this document may be copied, re-produced or transmitted in any form or by any means, or for any purpose, without Alfa Laval Corporate AB’s prior express written permission. Information and services provided in this document are made as a benefit and service to the user, and no representations or warranties are made about the accuracy or suitability of this information and these services for any purpose. All rights are reserved.200006064-1-EN-GB© Alfa Laval Corporate ABHow to contact Alfa LavalUp-to-date Alfa Laval contact details for all countries are always available on our website at 。

伺服控制器的原理与应用

伺服控制器的原理与应用1. 引言伺服控制器是一种用于控制伺服系统的设备,通过精确的位置控制和速度控制,使伺服电机能够按照预定的路径运动。

伺服控制器广泛应用于机械制造、工业自动化、航空航天等领域。

本文将介绍伺服控制器的工作原理和应用。

2. 伺服控制器的工作原理伺服控制器是通过一系列的控制算法实现对伺服电机的控制。

其工作原理可以分为以下几个步骤:•传感器监测:伺服电机通过传感器获取实时的位置信息和速度信息,并将这些信息传输给伺服控制器。

•误差计算:伺服控制器将期望的位置或速度与实际的位置或速度进行比较,计算出误差值。

误差值表示了伺服电机当前的偏离程度。

•控制算法:根据误差值,伺服控制器采用不同的控制算法进行运算,生成控制信号。

•输出控制信号:伺服控制器将控制信号输出给伺服电机,控制伺服电机的运动。

伺服控制器的工作原理基于反馈控制的概念,通过不断对比期望值和实际值,不断调整控制信号,使得伺服电机的运动稳定在期望的位置或速度。

3. 伺服控制器的应用伺服控制器在许多领域都有广泛的应用。

下面列举了几个典型的应用场景:•机床加工:伺服控制器在数控机床中起着至关重要的作用。

通过精确的位置控制和速度控制,伺服控制器能够使机床准确地加工出复杂的零部件。

•工业机器人:工业机器人是自动化生产中的重要设备,伺服控制器能够精确控制各个关节的位置和速度,实现协调的运动,从而完成复杂的任务。

•印刷设备:在印刷设备中,伺服控制器能够控制印刷轮的运动,保证印刷质量的稳定性和准确性。

•航空航天:在航空航天领域,伺服控制器被广泛应用于飞行控制系统。

通过对飞行器各个部件的控制,伺服控制器能够实现精确的飞行控制,确保飞行器的稳定性和安全性。

4. 伺服控制器的优势与传统的开环控制系统相比,伺服控制器具有以下几个优势:•精确控制:伺服控制器能够实现对伺服电机的高精度控制,使得伺服电机的运动更加稳定和准确。

•稳定性:通过采用反馈控制算法,伺服控制器能够实时检测和校正系统中的偏差,提高系统的稳定性。

伺服控制器技术介绍

伺服控制器技术介绍伺服控制器技术是现代自动化控制领域中的一项重要技术,它广泛应用于各种机械设备,如数控机床、印刷设备、包装设备等。

伺服控制器通过控制伺服电机来实现对机械运动的精确控制,具有快速响应、高精度、稳定性好等特点,在提高生产效率、精确度和稳定性方面发挥着重要作用。

伺服控制器由伺服驱动器和伺服电机组成,其中伺服驱动器接收控制信号,并将其转化为驱动伺服电机的电流信号,伺服电机则负责根据电流信号产生相应的转动力矩,从而完成机械运动。

伺服控制器的核心在于控制算法,其目标是通过伺服驱动器对电机进行精确控制,使机械设备能够按照预定的路径、速度和力矩进行运动。

伺服控制器技术的核心是电流反馈机制和位置反馈机制。

电流反馈机制通过对伺服电机电流的实时监测和调整,保证伺服电机提供的力矩能够精确地满足控制系统的需求。

而位置反馈机制则通过对伺服电机位置的实时监测和调整,实现对机械设备的精确定位控制。

在伺服控制器技术中,常见的控制算法包括位置闭环控制、速度闭环控制和力矩闭环控制。

位置闭环控制通过对伺服电机位置误差的实时监测和调整,使机械设备能够精确地到达预定的位置。

速度闭环控制通过对伺服电机转速误差的实时监测和调整,实现对机械设备的精确速度控制。

力矩闭环控制通过对伺服电机输出力矩的实时监测和调整,实现对机械设备的精确力矩控制。

伺服控制器还可以根据应用需求进行扩展,增加高级功能,如运动插补、伺服电机的同步控制、曲线运动控制等。

运动插补是指通过对多个轴的控制,实现复杂轨迹的运动控制。

伺服电机的同步控制是指多个伺服电机之间的协同工作,以实现高精度、高速度的运动。

曲线运动控制是指对运动曲线的控制,以实现复杂运动过程的精确控制。

伺服控制器技术的发展离不开数字信号处理技术和实时控制技术的支持。

数字信号处理技术可以对伺服电机传感器的信号进行采样和滤波处理,提高控制系统的响应速度和稳定性。

实时控制技术可以保证伺服控制器对机械设备的控制具有高精度和高稳定性。

aecon伺服驱动器说明书

aecon伺服驱动器说明书AECON伺服驱动器是一种广泛应用于工业控制系统的设备,它具有高精度、高性能和高可靠性的特点。

本文将介绍AECON伺服驱动器的基本原理、功能特点、安装方法以及使用注意事项。

一、基本原理AECON伺服驱动器采用闭环控制系统,它通过传感器获取电机转速和位置信息,并将其与设定值进行比较,然后控制电机输出相应的力或转矩,以实现精确的位置或速度控制。

伺服驱动器可以应用于各种类型的电机,包括步进电机、直流电机和交流电机等。

二、功能特点1.高精度控制:AECON伺服驱动器具有高分辨率和精确的位置控制,能够实现微调和高精度定位。

2.快速响应:伺服驱动器采用高速控制算法,能够快速响应外部信号变化。

3.多种控制模式:伺服驱动器支持位置控制、速度控制和力矩控制等多种控制模式,满足不同应用需求。

4.可编程性:伺服驱动器具有强大的编程功能,可以根据用户需求进行自定义编程,实现更复杂的控制算法。

5.通讯能力:伺服驱动器支持多种通讯接口,如RS485、CAN、以太网等,方便与其他设备进行联网通信。

三、安装方法1.安装位置选择:伺服驱动器应安装在通风良好、无尘、无水滴和潮湿的环境中,远离振动和磁场干扰。

安装位置应尽量靠近电机,并保持电缆长度适中。

2.连接电源:将伺服驱动器连接到电源,确保电源符合电机和伺服驱动器的额定电压和频率要求。

3.连接电机:将电机与伺服驱动器进行正确的接线连接,确保电机的相序和电压与伺服驱动器匹配。

四、使用注意事项1.不要超载使用:在使用伺服驱动器时,应确保电机输出力矩不超过伺服驱动器的额定扭矩,以免损坏设备。

2.避免温度过高:伺服驱动器在工作过程中会产生一定的热量,应确保周围环境温度不超过规定的范围,以保证设备正常工作。

3.防止过压和过流:在使用伺服驱动器时,应注意控制电源的稳定性,防止过压和过流对设备造成损坏。

4.定期维护:定期检查伺服驱动器的接线和电源连接,保持设备的清洁,并及时更换老化的零部件,以保证设备的性能稳定。

伺服控制器的基本参数

伺服控制器的基本参数1. 什么是伺服控制器?伺服控制器是一种用于精确控制和调节电机运动的设备。

它通常由一个主控单元、反馈传感器和功率放大器组成。

伺服控制器能够根据反馈信号实时调整电机的转速和位置,以实现精确的运动控制。

2. 伺服控制器的基本参数2.1 输出功率输出功率是指伺服控制器能够提供给电机的最大功率。

它通常以瓦特(W)或千瓦(kW)为单位表示。

输出功率越大,意味着伺服控制器可以驱动更强大的电机,从而应对更重负载或更高速度要求。

2.2 控制方式伺服控制器可以采用不同的控制方式,常见的有位置控制、速度控制和力矩/扭矩控制。

位置控制是指通过准确测量和调节电机的位置来实现精确运动;速度控制是指通过测量和调节电机转速来实现精确运动;力矩/扭矩控制是指通过测量和调节电机输出的力矩/扭矩来实现精确运动。

不同的控制方式适用于不同的应用场景。

2.3 控制精度控制精度是指伺服控制器能够实现的运动目标与实际运动结果之间的误差。

它通常以百分比或角度为单位表示。

控制精度越高,意味着伺服控制器能够更准确地控制电机的位置、速度或力矩,从而实现更精确的运动。

2.4 响应时间响应时间是指伺服控制器从接收到指令到开始执行指令所需的时间。

它通常以毫秒(ms)为单位表示。

响应时间越短,意味着伺服控制器能够更快地响应指令并开始执行相应的运动,从而提高系统的动态性能和稳定性。

2.5 反馈传感器反馈传感器是伺服控制器中非常重要的组成部分,用于实时监测电机位置、速度或力矩等参数,并将反馈信号传递给主控单元。

常见的反馈传感器包括编码器、霍尔传感器和位置传感器等。

选择合适的反馈传感器对于保证伺服控制器的性能和稳定性非常重要。

2.6 通信接口伺服控制器通常需要与上位机或其他设备进行通信,以实现远程控制和监测。

常见的通信接口包括串口、以太网和CAN总线等。

选择合适的通信接口可以方便地与其他设备进行数据交换和控制指令传输。

2.7 防护等级由于伺服控制器经常用于工业环境中,因此具有较高的防护等级以保护其免受灰尘、水分、振动等外部环境因素的影响。

多图详细说明全电动注塑机工作原理!值得一看- (2)

多图详细说明全电动注塑机工作原理!值得一看~近年来以手机壳和记录数据的介质(光盘CD、数字影像光盘DVD、磁光盘MD以及微型光盘MDS)为代表的薄壁产品需求旺盛,市场的发展潜力巨大.全电动注塑机节能、节材、环保、高效、精密、高速(注塑速度标准的为300mm/s,高速的达到700mm/s到750mm/s),适用于做各种塑胶薄壁产品及医药产品,生产市场前景广阔.注塑行业正面临着一个飞速发展的机遇,然而在注塑产品的成本构成中,电费占了相当的比例,依据注塑机设备工艺的需求,注塑机油泵马达耗电占整个设备耗电量的比例高达50%-65%,因而极具节能潜力,设计与制造新一代“节能型"注塑机,就成为迫切需要关注和解决的问题.全电动注塑机正好满足这种需要. 一、全电动注塑机电控原理1。

伺服电机伺服:一词源于希腊语“奴隶”的意思。

人们想把“伺服机构”当个得心应手的驯服工具,服从控制信号的要求而动作。

在讯号来到之前,转子静止不动;讯号来到之后,转子立即转动;当讯号消失,转子能即时自行停转。

由于它的“伺服”性能,因此而得名。

伺服系统:是使物体的位置、方位、状态等输出被控量能够跟随输入目标(或给定值)的任意变化的自动控制系统。

伺服的主要任务是按控制命令的要求、对功率进行放大、变换与调控等处理,使驱动装置输出的力矩、速度和位置控制的非常灵活方便。

此主题相关图片如下:伺服系统原理:伺服电机:伺服电动机又称执行电动机,在自动控制系统中,用作执行元件,把所收到的电信号转换成电动机轴上的角位移或角速度输出。

其主要特点是,当信号电压为零时无自转现象,转速随着转矩的增加而匀速下降。

伺服电机的优点:大扭力、控制简单、装配灵活。

伺服电机的结构:一个伺服电机内部包括了一个直流电机;一组变速齿轮组;一个反馈可调电位器;及一块电子控制板。

其中,高速转动的电机提供了原始动力,带动变速(减速)齿轮组,使之产生高扭力的输出,齿轮组的变速比愈大,伺服电机的输出扭力也愈大,也就是说越能承受更大的重量,但转动的速度也愈低。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

• 高可靠性 • 完善的可靠性设计方案:如冗余设计,降额设计等,所有元器件全部

进行速度补偿,从而使电机在整个变化的负荷范围内能量 消耗达到所需的最小范围,并确保电机平稳、精确地运行、 即保证产品质量又节约电能,真正做到经济实用。 • 例如,当锁模时力度不够,而其它工序都正常工作时,可 以通过该方式对锁模工序单独补偿。只需在伺服控制器内 部,打开补偿功能,并设置好补偿速度,当进入锁模工序 时,注塑机控制器,锁模端子Y81输出24v电压,给外接 的继电器KA1,当KA1吸合时,伺服控制器X2端子有效, 就可以按照X2端子对应的补偿速度进行补偿,从而满足锁 模所需压力。

度1 • P6.02: 速度2补偿方式,0为不补偿;1为原速度加补偿速度2;2为原速度减补偿速

度2 • P6.03: 速度3补偿方式,0为不补偿;1为原速度加补偿速度3;2为原速度减补偿速

度3 • P6.04: 速度4补偿方式,0为不补偿;1为原速度加补偿速度4;2为原速度减补偿速

度4 • 速度输入信号的校正: • P4.01(P4.06)校正:在注塑机操作面板上,设置流量信号(压力信号)为0,然后观

• 节能状态:当处于技能状态运行时,伺服输出端子Y1动作, KA10吸合,外部48V3A电源经KA10的3,4常开端子和 比例阀形成回路,该回路电流一直维持在1A,所以比例 阀一直处于最大开合度状态;同时注塑机流量信号F+经过 KA10吸合的常开点1-3, 40欧姆电阻,常开点2-4,经伺 服驱动器信号端子后流入注塑机控制器F-形成回路,当 F+,F-两端电压在0-48v变化时,其回路电流刚好在0-1A 变化,从而实现对伺服控制器的速度控制。

运动控制原理

• 对于比例流量阀的处理:

运动控制原理

• 如上图所示,外接48V3A电源和一中间继电器对比例流量 阀进行工频技能模式转换。工频时:KA10不动作,流量 信号F+经KA10的常闭点1-5流经比例流量阀,再经KA10 常闭点2-6,伺服驱动器信号端子流入注塑机控制器F-, 形成完整完整回路,实现对比例阀开合度的控制。

•

P2.11: 第一段补偿速度,请根据需要调整

•

P2.12: 第二段补偿速度,请根据需要调整

•

P2.13: 第三段补偿速度,请根据需要调整

•

P2.14: 第四段补偿速度,请根据需要调整

参数设置

• P4.01=0.5(通道1)对应0速的模拟量值,据现场校正, • P4.03=8 (通道1)对应最高速的模拟量值,据现场校正, • P4.06=0.5(通道2)对应0速的模拟量值,据现场校正, • P4.08=8 (通道2)对应最高速的模拟量值,据现场校正, • P6.01: 速度1补偿方式,0为不补偿;1为原速度加补偿速度1;2为原速度减补偿速

无感伺服的提出

• 永磁伺服注塑节能改造: • 该改造方案需将原系统的定量泵和异步电机替换成高性能的伺服油

泵和伺服电机,同时去掉比例流量阀,并在油泵输出管道上加装压 力传感器,引入压力反馈环节,实现压力闭环控制。原注塑机控制 器输出压力和流量信号给伺服电机驱动器,驱动器根据给定信号和 压力反馈信号比较后决定伺服电机的转速,从而达到精确控制系统 压力的目的。 • 该方案存在以下优缺点: • 改造后效率相对较高,控制精度高,适合做精密的注塑件 • 节电率相对变频有较大提高 • 改造时需更换和加装原件,施工周期长,改造成本高。

深圳市阿尔法变频技术有限公司

6800注塑机无感伺 服专用驱制器简介

行业应用领域

注塑机工作原理

工作原理 注塑机是借助螺杆(或柱塞)推力,将已塑化好的熔融状态(即粘流态) 的塑料以高压快速方式,注射入到闭合好的模腔内,经冷却固化定型后 取得制品的设备。

注塑机工作原理

注射装置和锁模装置处于同一垂直中心线上, 占地面积小 因为模具表面朝上,嵌件放入、定位容易,容 易实现嵌件成型。 。 模具的重量由水平模板支承作上下开闭动作, 不会发生类似臥式机的由于模具重力引起的前 倒,使得模板无法开闭的现象。有利于持久性 保持机械和模具的精度。 缺点:料斗高,加料不方便,仅适用于注射量 小于60cm3的制品生产

•

P0.04=1 外部端子信号控制驱动器启停

•

P0.21=0.3 从0速加速到最高速度的时间,18.5kw以下建议0.3,

以上建议0.6

•

P0.22=0.3从最高速度减速到0速的时间,18.5kw以下建议0.3,

以上建议0.6

•

P2.05=0.5转速误差修正(当注塑机输出固定信号,而驱动器转

速不稳加大调整量)

运动控制原理

运行控制及速度补偿原理图

参数设置

• 由于该无感伺服驱动器是专为注塑机节 能开发研制的,只需根据电机功率校正加 减速时间和打开关闭速度补偿功能即可, 调试简单方便。

参数设置

•

P0.01=2 速度信号给定通道1

•

P0.02=3 速度给定信号通道2

•

P0.03=2 速度给定方式为通道1和通道2叠加

运动控制原理

• 运行控制及速度补偿:

• 接线步骤:

• 先将驱动器24V和PLC端子上的短接片去掉。

• 将YCM接入伺服驱动器端子PLC.

• 判断注塑机YCM是注塑机控制电源24v的正端还是负端,如果是正 端就将注塑机控制器24V电源负端经过节能状态时吸合接触器的常 开触点后接入伺服驱动器X1. 如果是负端就将注塑机控制器24V电 源正端经过节能状态时吸合接触器的常开触点后接入伺服驱动器X1

无感伺服的提出

针对以上情况,我司经过大量研究考察,结合以往注塑机专用节 能控制器,推出了无感伺服控制器,其兼顾了变频改造的施工易行 和伺服改造的高效率,高节能的优点。 无感伺服节能原理:

传统的注塑机是采用定量泵供油的,注塑过程的各个动作对速 度、压力的要求也不一样,它是通过注塑机的比例阀采用溢流调节 的方式将多余的油旁路流回油箱,在整个过程中,马达的转速是不 变的,故供油量也是固定的,而由于执行动作是间隙性的,也并不 可能是满负载的,因此定量供油就有很大的浪费空间,据实测至少 有50%左右。

注塑机工艺

无感伺服的提出

• 变频器注塑节能改造: • 变频器注塑节能改造的原理就是在原注塑机星三角启动

回路里串如变频器环节,变频器的运行频率信号,串联于 原系统(0-1)A压力和流量信号内,该信号同时控制变频 器的运行频率和比例流量阀的开合度。 • 该方案改造存在以下优缺点: • 改造成本较低,施工周期短,无需更换或更改原注塑机 系统的部件 • 改造后生产效率较工频时候有少许下降,并需适当修改 原注塑工艺参数 • 节电率相对较低

• 将注塑机控制器对应的锁模,开模等输出信号分别接入伺服驱动器 控制端子X2-X5.

• 运行控制信号:

•

当转换到节能状态时,该接触器吸合,24V电源经驱动器内部后,

回到其公共端 YCM形成回路,驱动器开始运行;当转换到工频状

态时,接触器触点断开,切断了该工作回路,驱动器停止运行。

运动控制原理

• 速度补偿: • 当出现某一个工序工作压力和流量不是时,单独对该工序

运动控制原理

无感伺服控制框架流程图

运动控制原理

• 无感伺服改造原理图:

•

无感伺服节能改造施工简单,无需更换原注塑机系统的任何部件,

其改造方式兼顾了变频节能改造的简单易行,详细如下图示:

无感伺服改造原理图 由图可以看出,该系统保留了原来注塑机的电控系统不变,可以实现工 频和节能状态两种运行方式自由切换,多方位的满足了客户的需求.

无感伺服节能正是针对这一浪费空间,实时的检测来自注塑机 电脑板给出的压力及流量信号,经内部处理后,输出不同的扭矩, 调节马达功率及速度控制,即:输出功率与压力和流量同步自动跟 踪控制,相当于定量泵变成了节能型的变量泵,原液压系统与整机 运行所需功率匹配,消除了原系统的高压溢流能量的损失。同时在 非动作状态时(主要是在冷却状态),让马达停止运行,进一步地 增大节能空间.

采用工业或军工等级,关键元器件全部采用进口元件,从而保证整机 的可靠性;

• 软启动节能 • 使用伺服无感矢量节能改造后,用无感伺服控制启动功能将使启动

电流从零开始,最大值也不超过额定电流,减轻了对电网的冲击和对 供电的要求延长了设备和模具的使用寿命 • 改造简单,节电率高

阿尔法无感伺服控制器优点

• 保留注塑机原有控制方式油路不变,采用先进的微电脑控制技术,使定量泵 变为节能型变量泵,注塑机液压系统与整机运行所需要的功率匹配,无高压 节流溢流能量之损失,提高油泵电机功率因素至0.96以上,节电率一般达 20%~60%;且无需更换原注塑机系统任何部件,改造成本低廉。

察驱动器的设定速度,如果速度不为0,就将P4.01(P4.06)的值加大,直到驱动器的 设定速度为0,注意,此时可以再将P4.01(P4.06)稍微加大点,以防止由于机器继续 老化造成的零点更大的漂移。 • P4.03(P4.08)校正:在注塑机操作面板上,设置流量信号(压力信号)为100%,然 后观察驱动器的设定速度,如果速度不为最大速度,就将P4.03(P4.08)的值减小,直 到驱动器的设定速度为最大。

注塑机工作原理

1、锁合模:动模扳快速接近定模扳(包括慢-快-慢速),且确认无异物存 在下,系统转为高压,将模板锁合(保持油缸内压力)。

2、射台前移后退:射台前进到指定位置(喷嘴与模具紧贴)。 3、射出、预塑:可设定螺杆以多段速度、压力和行程,将料筒前端的溶 料注入模腔。 4、冷却和保压:按设定多种压力和时间段,保持料筒的压力,同时模腔 冷却成型。 5、顶针:模腔内制品继续冷却,同时液力马达驱动螺杆旋转将塑料粒子 前推,螺杆在设定的背压控制下后退,当螺杆后退到预定位置,螺杆停止旋 转,注射油缸按设定松退,预料结束。 6、射台后退:预塑结束后,射台后退到指定位置。 7、开模:模扳后退到原位(包括慢-快-慢速) 8、顶出:顶针顶出制品。