管道内压力损失的计算

管道压力损失计算

管道压力损失计算(总1页) -CAL-FENGHAI.-(YICAI)-Company One1-CAL-本页仅作为文档封面,使用请直接删除管道压力损失计算管道总阻力损失hw=∑hf+∑hj,hw—管道的总阻力损失(Pa);∑hf—管路中各管段的沿程阻力损失之和(Pa);∑hj—管路中各处局部阻力损失之和(Pa)。

hf=RL、hf—管段的沿程损失(Pa);R—每米管长的沿程阻力损失,又称比摩阻(Pa/m);L—管段长度(m),R的值可在水力计算表中查得。

也可以用下式计算,hf=[λ×(L/d)×γ ×(v^2)]÷(2×g),L—管段长度(m);d—管径(m);λ—沿程阻力因数;γ—介质重度(N/m2);v—断面平均流速(m/s);g—重力加速度(m/s2)。

管段中各处局部阻力损失hj=[ζ×γ ×(v^2)]÷(2×g),hj—管段中各处局部阻力损失(Pa);ζ—管段中各管件的局部阻力因数,可在管件的局部阻力因数表中查得。

(引自《简明管道工手册》.P.56—57)管道压力损失怎么计算其实就是计算管道阻力损失之总和。

管道分为局部阻力和沿程阻力:1、局部阻力是由管道附件(弯头,三通,阀等)形成的,它和局阻系数,动压成正比。

局阻系数可以根据附件种类,开度大小通过查手册得出,动压和流速的平方成正比。

2、沿程阻力是比摩阻乘以管道长度,比摩阻由管道的管径,内壁粗糙度,流体流速确定总之,管道阻力的大小与流体的平均速度、流体的粘度、管道的大小、管道的长度、流体的气液态、管道内壁的光滑度相关。

它的计算复杂、分类繁多,误差也大。

如要弄清它,应学“流体力学”,如难以学懂它,你也可用刘光启着的“化工工艺算图手册”查取。

管道主要损失分为沿程损失和局部损失。

Δh=ΣλL/d*(v2/2g)+Σξv2/2g。

其中的λ和ξ都是系数,这个是需要在手册上查询的。

管道压损计算

管道压损计算:1.管道中压损:△=△+△+△△:管道总压降,KPa△:直管段压降,KPa△:局部压降,KPa△:标高变化压降,KPa2.雷诺数(气体在管道内得流动方程)()雷诺数;气体密度,Kg/m³()管道内气体得速度,m/s管道直径,m动力粘度,Pa、s动力粘度,m²/s气体得粘度随温度得增高而增大(液体得粘度随温度得增高而减小),与压力几乎没有关系。

空气得粘度壳用下式计算:t:为气体温度圆管内流动得下限雷诺数:直管段压降△其中摩擦系数应根据流动状态按下面公司计算。

(1)在工程计算时:时按流层计算;沿程压损系数:金属管沿程压损系数:橡胶软管沿程压损系数:时按紊流进行计算:3.直管段压降△其中摩擦系数应根据流动状态按上面公式计算.直管段压降,KPa摩擦系数:管道长度,m管道直径,m气体密度,Kg/m³,时r=1、29管道内气体得速度,m/s阻力附件系数,=1、15~1、204、管道管径与壁厚关系(1)风管得壁厚管壁应有合理得厚度,太薄钢性差,受负压吸力易变形;太厚则浪费钢材不经济。

风管壁厚按下表取值:风管壁厚度表3管径D(mm) 100~630 710~1000 1120~1700 1800~2650 2800~5600(2)当含有熟料及磨损性强得矿物粉尘,且流速〉15m/s 时,风管壁厚适当加大.(3)为防止大型风管得刚度变形,在其长度方向每隔2、5m 增加一道加固圈,加固圈 可用宽50~80,厚度为5~8mm 得扁钢制作.(4)风管得法兰规格,螺栓孔径,数量等均应按表中给定尺寸确定.5、管道阻力计算(1) 阻力计算公式风管系统阻力应为管道得摩擦阻力与局部阻力之与:λ——圆管摩擦阻力系数;见表L—-风管长度,m;D——风管直径,m;ξ——管件及变径点阻力系数,查工艺手册(下)14~18页;υ—-风管中流速,m /s;ρ——空气密度,K g/m 3,20℃时r=1、29;K 0——阻力附加系数,K 0=1、15~1、20;(2)摩擦阻力系数λ计算管道内摩擦阻力系数“λ”值与介质流动状态、雷诺数R e及管壁粗糙度κ等因素有关,对于钢板焊接得管道其摩擦系数λ计算如下:① λ=1、42/(l g1、274×Q /υ×κ)2 (4)λ———-摩擦阻力系数,mm 见表5a 、5bQ----—管内气体流量,m 3ﻩ/h;υ———--管内气体流速,m/s ;Κ----管壁粗糙度,mm 一般取κ=0、1m mΚ值 表4②ﻩ (5)de-——-——-——当量直径,mΚ—-——-—-—-管壁粗糙度,m(3)续表5a(3)局部阻力系数“ξ”值该系数指动压头单位得局部损失数,由于气流经各种管件(三通、弯头、变异管、阀门等)流向变换、冲击或流速变化引起得压力损失。

管径和压力损失计算

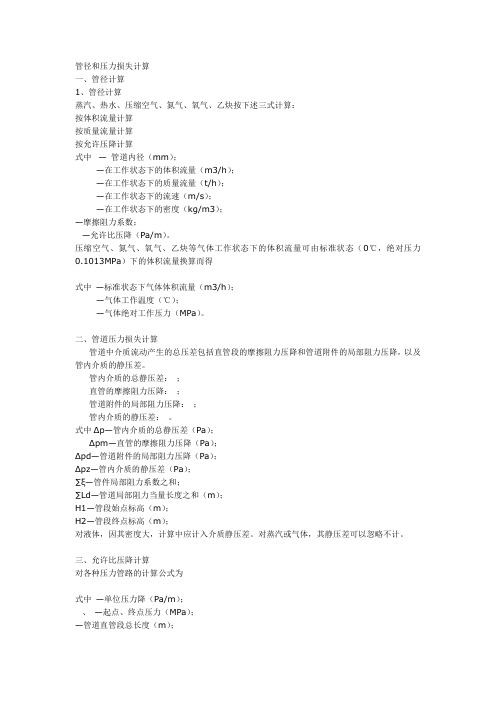

管径和压力损失计算一、管径计算1、管径计算蒸汽、热水、压缩空气、氮气、氧气、乙炔按下述三式计算:按体积流量计算按质量流量计算按允许压降计算式中—管道内径(mm);—在工作状态下的体积流量(m3/h);—在工作状态下的质量流量(t/h);—在工作状态下的流速(m/s);—在工作状态下的密度(kg/m3);—摩擦阻力系数;—允许比压降(Pa/m)。

压缩空气、氮气、氧气、乙炔等气体工作状态下的体积流量可由标准状态(0℃,绝对压力0.1013MPa)下的体积流量换算而得式中—标准状态下气体体积流量(m3/h);—气体工作温度(℃);—气体绝对工作压力(MPa)。

二、管道压力损失计算管道中介质流动产生的总压差包括直管段的摩擦阻力压降和管道附件的局部阻力压降,以及管内介质的静压差。

管内介质的总静压差:;直管的摩擦阻力压降:;管道附件的局部阻力压降:;管内介质的静压差:。

式中Δp—管内介质的总静压差(Pa);Δpm—直管的摩擦阻力压降(Pa);Δpd—管道附件的局部阻力压降(Pa);Δpz—管内介质的静压差(Pa);∑ξ—管件局部阻力系数之和;∑Ld—管道局部阻力当量长度之和(m);H1—管段始点标高(m);H2—管段终点标高(m);对液体,因其密度大,计算中应计入介质静压差。

对蒸汽或气体,其静压差可以忽略不计。

三、允许比压降计算对各种压力管路的计算公式为式中—单位压力降(Pa/m);、—起点、终点压力(MPa);—管道直管段总长度(m);—管道局部阻力当量长度(m)。

在做近似估算时,对厂区管路可取=(0.1-0.15);对车间的蒸汽、压缩空气、热水管路,取=(0.3-0.5);对车间氧气管路去=(0.15-0.20)看见公式,写上自己知道的公式吧。

管径计算公式。

d=18.8乘以(Q/u)的开平方,其中Q=Qz(273+t)/(293*P),其中,Qz为标准状态下的压力,P为绝对压力。

对于u的确定,p=0.3~0.6MPa时,u=10~20s;p=0.6~1MPa时,u=10~15s;p=1~2MPa时,u=8~12s;p=2~3MPa时,u=3~6s;p>3MPa时,u=0~3s。

管道压力损失计算

冷热水管道系统的压力损失无论在供暖、制冷或生活冷热水系统,管道是传送流量和热量必不可少的部分。

计算管道系统的压力损失有助于: (1) 设选择正确的管径。

(2) 设选择相应的循环泵和末端设备。

也就是让系统水循环起来并且达到热能传送目的的设备。

如果不进行准确的管道选型,会导致系统出现噪音、腐蚀(比如管道阀门口径偏小)、严重的能耗及设备的浪费(比如管道阀门水泵等偏大)等。

管道系统的水在流动时遇到阻力而造成其压力下降,通常将之简称为压降或压损。

压力损失分为延程压力损失和局部压力损失:— 延程压力损失指在管道中连续的、一致的压力损失。

— 局部压力损失指管道系统内特殊的部件,由于其改变了水流的方向,或者使局部水流通道变窄(比如缩径、三通、接头、阀门、过滤器等)所造成的非连续性的压力损失。

以下我们将探讨如何计算这两种压力损失值。

在本章节内我们只讨论流动介质为水的管道系统。

一、 延程压力损失的计算方式对于每一米管道,其水流的压力损失可按以下公式计算其中:r=延程压力损失 Pa/m Fa=摩擦阻力系数ρ=水的密度 kg/m 3v=水平均流速 m/sD=管道内径 m公式(1)延程压力损失局部压力损失管径、流速及密度容易确定,而摩擦阻力系数的则取决于以下两个方面:(1)水流方式,(2)管道内壁粗糙程度表1:水密度与温度对应值水温°C10 20 30 40 50 60 70 80 90 密度 kg/m3999.6 998 995.4 992 987.7 982.8 977.2 971.1 964.61.1 水流方式水在管道内的流动方式分为3种:—分层式,指水粒子流动轨迹平行有序(流动方式平缓有规律)—湍流式,指水粒子无序运动及随时变化(流动方式紊乱、不稳定)—过渡式,指介于分层式和湍流式之间的流动方式。

流动方式通过雷诺数(Reynolds Number)予以确定:其中:Re=雷诺数v=流速m/sD=管道内径m。

管道压力差计算公式

管道压力差计算公式

沿程压力损失:液体在等直径管中流动时因摩擦而产生的损失,称为沿程压力损失。

层流时通过管道的流量q =(πd 4/128μL)Δp,管道内的平均流速v = (d 2/32μL )Δp,沿程压力损失

Δpλ=(64/Re)( L /d )ρv 2 /2=λ(L/d )ρv 2 /2

式中λ为沿程阻力系数,实际计算时对金属管取λ= 75 / Re,Δp为压差,μ为液体粘度,L为管道长度。

紊流时的沿程压力损失

Δpλ=λ(L /d)ρv 2 /2

计算式与层流时相同,但参数λ除了与雷诺数有关外,还与管道的粗糙度有关,λ= f(Re,Δ/ d ),Δ为管壁的绝对粗糙度,Δ/d 为相对粗糙度。

局部压力损失:液体流经管道的弯头、接头、阀口等处时,液体流速的大小和方向发生变化,会产生漩涡并发生紊动现象,由此造成的压力损失称为局部压力损失Δpξ。

Δpξ= ξρv 2 / 2

ξ为局部阻力系数,具体数值可查有关手册。

总压力损失:沿程压力损失+局部压力损失

整个液压系统的总压力损失∑Δp应为所有沿程压力损失∑Δpλ和所有的局部压力损失之和∑Δpξ。

∑Δp = ∑Δpλ+ ∑Δpξ。

管道压损计算

管道压损计算: 1. 管道中压损:△p P =△f P +△t P +△e P△p P :管道总压降,KPa △f P :直管段压降,KPa △t P :局部压降,KPa △e P :标高变化压降,KPa2. 雷诺数(气体在管道内的流动方程) νμρud ud R e ==(ρμν=) :e R 雷诺数;:ρ气体密度,Kg/m ³():u 管道内气体的速度,m/s:d 管道直径,m:μ动力粘度,Pa.s:ν动力粘度,m ²/s气体的粘度随温度的增高而增大(液体的粘度随温度的增高而减小),与压力几乎没有关系。

空气的粘度μ壳用下式计算: 2/36)273273(*380380*10*7580.1t t ++=-μ t :为气体温度圆管内流动的下限雷诺数:2000Re =c直管段压降△22'pu d L P i f λ= 其中摩擦系数λ应根据流动状态按下面公司计算。

(1) 在工程计算时:2000Re ≤时按流层计算;沿程压损系数:Re64=λ 金属管沿程压损系数:Re 75=λ 橡胶软管沿程压损系数:Re80=λ2000Re >时按紊流进行计算:25.0Re3164.0=λ20,2n L P K PaD υρλξ⎛⎫∆=+∑⨯ ⎪⎝⎭3. 直管段压降△022K u d L P f ρλ= 其中摩擦系数λ应根据流动状态按上面公式计算。

:f P 直管段压降,KPa:λ摩擦系数 L :管道长度,m:d 管道直径,m:ρ气体密度,Kg/m ³,C 020时r=1.29:u 管道内气体的速度,m/s:0K 阻力附件系数,0K =1.15~1.204、管道管径与壁厚关系(1)风管的壁厚管壁应有合理的厚度,太薄钢性差,受负压吸力易变形;太厚则浪费钢材不经济。

风管壁厚按下表取值:(2)当含有熟料及磨损性强的矿物粉尘,且流速>15m/s 时,风管壁厚适当加大。

(3)为防止大型风管的刚度变形,在其长度方向每隔2.5m 增加一道加固圈,加固圈 可用宽50~80,厚度为5~8mm 的扁钢制作。

管道压力损失计算

1、烟气用量L=Qc 烟气×ρg ×(t 1−t 2) 式中:L —烟气在240C ︒时的流量,h m /3;烟气c —烟气比热容,240C ︒时为1.15/()kJ kg C ⋅︒;g ρ—烟气0°时烟气密度为31.2836/kg mQ 为设备每小时所需热量,经计算(考虑散失热量10%):Q=2.03×105kJ/h 。

20℃时,ρg=1.2836×273273+20=1.196kg/m 3 80℃时,ρg=1.2836×273273+80=0.9927 kg/m 3 240℃时,ρg=1.2836×273273+240=0.6831 kg/m 3则 20℃时,所需烟气流量:F= 2.03× 1051.15×1.196×(240-80)= 922m 3/h ; 出口处烟气温度为80℃,出口气量:F= 2.03× 1051.15×0.9927×(240-80)=1111 m 3/h ; 在进气管道,烟气的温度为240℃:F= 2.03× 1051.15×0.6831×(240-80)=1615m 3/h ;2、管道烟气速率进气管的内径d 1=64mm, 出气口管内径d 2=100mm 。

流速计算公式V=4F πd 2进气口的流速: 当进口为64mm 时,V1=4×16152×3.14×0.0642×3600=69.76m/s当进口为100mm时,V1=4×16152×3.14×0.12×3600=28.57m/s出口流速:V2=4×11112×3.14×0.12×3600=19.66m/s 3、管道压力损失(计算过程参照化工原理第三版)雷诺数: Re=dVρμ式中,d为管道直径,V为流体平均速度,ρ为气体密度:240℃时为0.6831 kg/m3,80℃时为0.9927 kg/m3,μ为空气粘度:240℃时为2.71×10-5Pa/s,80℃时为2.11×10-5Pa/s。

建筑给排水水力计算

建筑给排水水力计算1.管道压力损失计算:管道压力损失是管道内液体流动过程中能量损失的衡量指标,通过计算压力损失可以了解管道设计是否合理。

常见的计算方法有以下几种。

A. Hazen-Williams公式:适用于计算自由流情况下水力损失。

其计算公式为:hL=10.67×(C×Q^1.852)×L^1.852/(d^4.8704)其中,hL为单位长度管道的压力损失;C为摩阻系数;Q为流量;L为管道长度;d为管径。

B. Darcy-Weisbach公式:适用于计算湍流情况下水力损失。

其计算公式为:hL=f×(L/d)×(V^2/2g)其中,f为摩阻系数;L为管道长度;d为管径;V为流速;g为重力加速度。

2.泵头计算:泵头是水泵输水至不同高度时所需提供的压力差。

常见的计算方法有以下几种。

A.安全液位计算法:以设备安全液位为基准,计算泵水所需的压力差。

公式为:H=h+Hs+LD其中,H为泵头;h为各供水设备高度差的总和;Hs为水平管道的压力损失;LD为垂直管道的压力损失。

B.动态吸引水位法:根据设备运行时的液位变化计算泵水所需的压力差。

公式为:H=H'+HD其中,H为泵头;H'为设备运行电压时的压力差;HD为液体的动态吸引水位。

3.泵功率计算:泵功率是指泵所需的电力输入,其计算方法如下:P=Q×H×ρ/η其中,P为泵功率;Q为流量;H为泵头;ρ为液体密度;η为泵机效率。

4.水槽容积计算:水槽容积是指用于存放水的容器的容积大小,其计算方法如下:V=Q×t其中,V为容积;Q为流量;t为存放时间。

总结:以上介绍了建筑给排水水力计算的一些常见方法,包括管道压力损失计算、泵头计算、泵功率计算和水槽容积计算。

这些计算方法不仅需要考虑建筑结构的要求,还需符合国家相关标准和规范。

建筑给排水水力计算是建筑工程中关键的一环,能为建筑结构的安全运行提供依据。

第四节管道内压力损失的计算

管道内压力损失的计算实际粘性液体在流淌时存在阻力,为了克服阻力就要消耗一局部能量,如此就有能量损失。

在液压传动中,能量损失要紧表现为压力损失,这确实是根基实际液体流淌的伯努利方程式中的hw 项的含义。

液压系统中的压力损失分为两类,一类是油液沿等直径直管流淌时所产生的压力损失,称之为沿程压力损失。

这类压力损失是由液体流淌时的内、外摩擦力所引起的。

另一类是油液流经局部障碍〔如弯头、接头、管道截面陡然扩大或收缩〕时,由于液流的方向和速度的陡然变化,在局部形成旋涡引起油液质点间,以及质点与固体壁面间相互碰撞和剧烈摩擦而产生的压力损失称之为局部压力损失。

压力损失过大也确实是根基液压系统中功率损耗的增加,这将导致油液发热加剧,泄漏量增加,效率下落和液压系统性能变坏。

在液压技术中,研究阻力的目的是:①为了正确计算液压系统中的阻力;②为了寻出减少流淌阻力的途径;③为了利用阻力所形成的压差∆p 来操纵某些液压元件的动作。

一、液体在直管中流淌时的压力损失液体在直管中流淌时的压力损失是由液体流淌时的摩擦引起的,称之为沿程压力损失,它要紧取决于管路的长度、内径、液体的流速和粘度等。

液体的流态不同,沿程压力损失也不同。

液体在圆管中层流流淌在液压传动中最为常见,因此,在设计液压系统时,常盼瞧管道中的液流维持层流流淌的状态。

在液压传动中,液体的流淌状态多数是层流流淌,在这种状态下液体流经直管的压力损失能够通过理论计算求得。

圆管中的层流(1)液体在流通截面上的速度分布规律。

如以如下面图,液体在直径d 的圆管中作层流运动,圆管水平放置,在管内取一段与管轴线重合的小圆柱体,设其半径为r ,长度为l 。

在这一小圆柱体上沿管轴方向的作用力有:左端压力p 1,右端压力p 2,圆柱面上的摩擦力为F f ,那么其受力平衡方程式为:122()0f p p r F π--=(由式(2-6)可知:式中:μ为动力粘度。

因为速度增量du 与半径增量dr 符号相反,那么在式中加一负号。

管路长度压力损失计算公式

管路长度压力损失计算公式在工程领域中,管路长度压力损失是一个重要的参数,它可以帮助工程师们准确地计算管路系统的性能和能耗。

管路长度压力损失是指流体在管路中流动时由于管道摩擦和弯头、阀门等元件的阻力而导致的压力损失。

在设计和运行管路系统时,准确地计算管路长度压力损失对于保证系统的正常运行和提高系统的效率非常重要。

管路长度压力损失的计算公式是基于流体力学和流体动力学的理论基础而建立的,它可以通过管道的长度、流速、管道直径、流体密度和粘度等参数来计算。

通常情况下,管路长度压力损失可以用以下的公式来表示:ΔP = f (L/D) (ρv^2/2)。

其中,ΔP表示管路长度压力损失,f表示摩擦阻力系数,L表示管道长度,D表示管道直径,ρ表示流体密度,v表示流速。

在这个公式中,摩擦阻力系数f是一个重要的参数,它是根据流体在管道内的流动状态和管道壁面的粗糙度来确定的。

通常情况下,可以通过查表或者使用经验公式来计算摩擦阻力系数。

管道长度L、管道直径D、流体密度ρ和流速v都是可以通过实际测量或者计算得到的参数。

通过上述公式,我们可以看到管路长度压力损失与管道长度、管道直径、流速和流体密度等参数都有关系。

在实际工程中,我们可以根据具体的管路系统参数来计算管路长度压力损失,从而为系统的设计和运行提供重要的参考依据。

在工程实践中,准确地计算管路长度压力损失对于保证管路系统的正常运行和提高系统的效率非常重要。

首先,管路长度压力损失的准确计算可以帮助工程师们合理地选择管道的直径和长度,从而减小管道系统的能耗和运行成本。

其次,管路长度压力损失的准确计算也可以帮助工程师们预测管道系统的性能,从而及时地发现和解决系统中可能存在的问题。

在实际工程中,为了准确地计算管路长度压力损失,工程师们需要充分考虑管道系统的实际情况,包括管道的布置方式、管道材质、流体的物性参数等。

此外,工程师们还需要使用适当的计算方法和工具来进行计算,以确保计算结果的准确性和可靠性。

管道压力损失

除尘系统中的管道压力损失计算管道的压力损失就是含尘空气在管道中流动的压力损失.它等于管道沿程(摩擦)压力损失和局部损失之和 ,在实际计算中以最长沿程一条管道进行计算,其计算结果作为风机造型的参考依据. 一:管道的沿程压力损失由于空气本身有粘滞性,而且与管壁间有摩擦,因而沿程将产生阻力,这部分阻力通常称为沿程阻力或摩擦阻力。

克服沿程阻力引起的能量损失称为沿程压力损失或摩擦压力损失,简称沿程损失或摩擦损失。

1. 沿程损失的计算:a .空气在横截面不变的管道内流动时,沿程压力损失按下式计算:△P m =λ△P m ---管道沿程压力损失(Pa ) λ-----摩擦阻力系数V------管道内空气的平均流速(m/s ) e------空气的密度(Kg/m 3) L------管道的长度(m )R S ------管道的水力半径(R S =A/P ) A------管道的截面积(m 2) P -----湿周,既管道的周长(m )左管道系统计算中,一般先计算出单位长度的摩擦损失,通常也称比摩阻(Pa/m ):△P m =λ4R S1 2V 2e L4R S1 2V 2e比摩阻力可通过查阅图表14-1得出,我公司的管道主要应用于除尘系统中,考虑到含尘空气中粉尘沉降的问题,除尘管道内的风速选择为25~28m/s.根据计算图标得出的以下数据:(表14-1)(表14-2)(动压计算公式:Pa= 二:管道的局部压力损失当含尘空气流经管道中的管件及设备时,由于在边界急剧改变的区域将出现漩涡区和速度的重新分布,从而使流动阻力大大增加,这种阻力称为局部阻力。

克服局部阻力引起的能量损失,称之为局部压力损失或局部损失。

局部损失可按下列公式计算:△P J =δ△P J ----局部压力损失(Pa ) δ------局部阻力系数局部阻力系数δ可根据不同管道组件:如进出风口、弯头、三通等的不同尺寸比例,在相关资料中可查得,然后再根据上式计算出局部损失的大小。

压力损失计算公式

压力损失计算公式压力损失是指在流体流动过程中,由于各种阻力的存在而导致的压力降低。

在工程和物理学中,有一些常用的压力损失计算公式来帮助我们定量地描述和分析这种现象。

咱先来说说沿程压力损失的计算公式。

沿程压力损失通常与管道的长度、内径、流体的流速、流体的黏度以及管道内壁的粗糙度等因素有关。

其中,一个常用的公式是达西 - 威斯巴赫公式:$h_f = \lambda \frac{L}{d} \frac{v^2}{2g}$ 。

这里面,$h_f$ 表示沿程压力损失,$\lambda$ 是摩擦系数,$L$ 是管道长度,$d$ 是管道内径,$v$ 是流体的平均流速,$g$ 是重力加速度。

就拿我们日常生活中的一个小例子来说吧。

有一次我家里的水管出了点问题,水流明显变小了。

我就琢磨着是不是管道里有堵塞,导致压力损失增大了。

于是我找来工具,把一段水管拆开检查。

这水管里面啊,果然有一些水垢和杂物,使得管道内壁变得粗糙了。

这就好比道路变得崎岖不平,水流在里面流动时受到的阻力就大了,压力损失也就跟着增加了。

局部压力损失的计算也有相应的公式。

比如说,突然扩大或突然缩小的管道连接处,就会产生局部压力损失。

还有阀门、弯头等部件也会导致局部压力损失。

在实际的工程应用中,准确计算压力损失非常重要。

比如在一个工厂的供水系统中,如果没有准确计算压力损失,可能会导致某些设备得不到足够的水压,无法正常运行。

又或者在一个空调系统中,如果风道的压力损失计算有误,就会影响到空气的流通和制冷效果。

再比如说,我曾经参与过一个小区的供暖系统改造项目。

在设计阶段,我们就需要仔细计算管道中的压力损失,以确定合适的水泵功率和管道尺寸。

如果计算不准确,可能会出现有的住户家里暖气不热,冬天就得挨冻啦。

总之,压力损失计算公式在很多领域都有着广泛的应用。

无论是工业生产中的流体输送,还是建筑中的给排水和暖通系统,都离不开对压力损失的准确计算。

只有这样,我们才能设计出高效、稳定的流体系统,让它们更好地为我们服务。

管径压力损耗计算公式

管径压力损耗计算公式在工程设计中,管道系统的压力损耗是一个重要的参数,它直接影响着管道系统的运行效率和能耗。

为了准确地计算管道系统的压力损耗,工程师需要掌握管径压力损耗计算公式,以便对管道系统进行合理的设计和优化。

管道系统的压力损耗主要包括两部分,摩擦阻力损失和局部阻力损失。

摩擦阻力损失是由于流体在管道内壁上的摩擦力而产生的压力损失,它与管道长度、流体流速和管道粗糙度有关;局部阻力损失则是由于管道系统中的弯头、收缩、扩张、阀门等局部装置引起的压力损失,它与局部装置的形状和尺寸有关。

对于圆管道系统,摩擦阻力损失可以通过达西公式来计算:ΔP = f (L/D) (ρ V^2) / 2。

其中,ΔP表示单位长度管道的压力损失,单位为Pa;f表示摩擦阻力系数;L 表示管道长度,单位为m;D表示管道直径,单位为m;ρ表示流体密度,单位为kg/m^3;V表示流体流速,单位为m/s。

摩擦阻力系数f是一个与管道粗糙度、流体流速和雷诺数有关的参数,可以通过经验公式或实验测定来确定。

在实际工程中,通常采用经验公式来估算摩擦阻力系数,例如根据Colebrook公式或液体在管道内的雷诺数来确定摩擦阻力系数。

局部阻力损失的计算则需要根据具体的管道系统结构和局部装置形状来确定。

对于一般的局部装置,可以采用经验公式或流体力学计算方法来估算局部阻力损失,例如根据局部装置的形状和尺寸来确定局部阻力系数,然后通过公式计算局部阻力损失。

除了摩擦阻力损失和局部阻力损失外,管道系统的压力损失还受到流体流速、流体粘度、管道弯曲程度、管道壁面粗糙度等因素的影响。

因此,在实际工程设计中,工程师需要综合考虑这些因素,通过合适的计算方法来确定管道系统的压力损失。

在管道系统设计和优化过程中,合理地计算管径压力损耗是非常重要的。

通过准确地计算管道系统的压力损失,工程师可以选择合适的管道材料、管道直径和流体流速,从而降低管道系统的能耗和运行成本,提高管道系统的运行效率和稳定性。

管道压力损失计算公式

管道压力损失计算公式1. 狄阿克罗斯公式(Darcy-Weisbach公式):狄阿克罗斯公式是用来计算流体在管道内的压力损失,其公式为:ΔP=f*(L/D)*(ρ*V^2/2)其中,ΔP为单位长度的压力损失,f为摩阻系数,L为管道长度,D 为管道内径,ρ为流体密度,V为流速。

2.流量-压力损失公式:流量-压力损失公式是将狄阿克罗斯公式两边同时乘以流量Q,得到以下公式:ΔP=f*(L/D)*(ρ*Q^2/(2*A^2))其中,A为管道的截面积。

3.流速-压力损失公式:流速-压力损失公式是将狄阿克罗斯公式两边同时除以流速V,得到以下公式:ΔP=f*(L/D)*(ρ*V/2)这个公式适用于计算不同流速下的压力损失。

需要注意的是,以上公式中的摩阻系数f是一个与流体性质、管道壁面状况相关的参数,需要根据实际情况进行确定。

常用的计算摩阻系数的经验公式有Colebrook公式、Henry-Fanning公式等。

除了上述的基本公式外,还有一些特定情况下的压力损失计算公式,如:4.突然扩大和突然收缩的管道压力损失计算公式:对于突然扩大和收缩的管道,压力损失可以通过以下公式进行计算:ΔP=K*(ρ*V^2/2)其中,K为局部阻力系数,与管道扩大或收缩的角度和形状相关。

5.弯头和弯管的压力损失计算公式:对于弯头和弯管,压力损失可以通过以下公式进行计算:ΔP=K*(ρ*V^2/2)K与弯头或弯管的曲率半径、流速大小等因素有关。

需要注意的是,以上公式中的单位通常以SI制为准,因此在计算过程中需要对参数进行单位换算。

在实际应用中,需要结合具体的设计要求和管道实际情况选择合适的压力损失计算公式,并根据实际情况进行参数的确定和计算。

同时还需要考虑其他因素的影响,如流体的温度、粘度、管道的材质、布局等。

管路沿程压力损失计算公式

管路沿程压力损失计算公式管路沿程压力损失,这可是个在流体力学中相当重要的概念呢!咱们先来说说啥是管路沿程压力损失。

想象一下,水在长长的水管里流动,就像咱们在长长的跑道上跑步一样,会遇到各种各样的阻力。

这些阻力会让水的压力逐渐减小,这个压力减小的量就是沿程压力损失啦。

那管路沿程压力损失是咋算出来的呢?这就得提到一个重要的公式:$h_f = \lambda \frac{l}{d} \frac{v^2}{2g}$ 。

这里面的$\lambda$ 叫沿程阻力系数,$l$ 是管道长度,$d$ 是管道内径,$v$ 是管内流体的平均流速,$g$ 是重力加速度。

为了让大家更好地理解这个公式,我给大家讲讲我之前碰到的一件事儿。

有一次,我们小区的供水系统出了点问题,水压变得特别低。

物业找了维修师傅来检查,师傅就用到了这个沿程压力损失的知识。

他拿着工具,测量了水管的长度、内径,还估算了水流的速度。

我在旁边好奇地看着,只见师傅嘴里念念有词,不停地在本子上计算着。

最后,师傅找到了问题所在,原来是有一段水管老化,内壁变得粗糙,导致沿程阻力系数增大,压力损失也就变大了。

经过更换那段水管,小区的供水就恢复正常啦。

咱们再仔细瞅瞅这个公式里的各个参数。

沿程阻力系数$\lambda$ 可不是个固定的值,它和管道的内壁粗糙度、流体的流动状态都有关系。

比如说,新的光滑管道和使用多年内壁生锈的管道,它们的沿程阻力系数可大不一样。

管道长度$l$ 就比较好理解啦,管子越长,水在里面流动遇到的阻力就越多,压力损失也就越大。

这就好比咱们跑的路程越长,越容易累得气喘吁吁。

管道内径$d$ 也很关键。

内径越小,水流受到的限制就越大,压力损失也就增加了。

就像狭窄的通道里人挤人,走起来特别费劲。

管内流体的平均流速$v$ 对压力损失的影响也不小。

流速越快,压力损失越大。

这就像开车开得太快,油耗也会增加一样。

重力加速度$g$ 呢,在一般的计算中,它是个常数。

在实际工程中,准确计算管路沿程压力损失可重要了。

管道压力损失

除尘系统中的管道压力损失计算管道的压力损失就是含尘空气在管道中流动的压力损失.它等于管道沿程(摩擦)压力损失和局部损失之和,在实际计算中以最长沿程一条管道进行计算,其计算结果作为风机造型的参考依据. 一:管道的沿程压力损失a S S A------管道的截面积(m 2) P-----湿周,既管道的周长(m )左管道系统计算中,一般先计算出单位长度的摩擦损失,通常也称比摩阻(Pa/m ):△P m =λ4R S1 2V 2e比摩阻力可通过查阅图表14-1得出,我公司的管道主要应用于除尘系统中,考虑到含尘空气中粉尘沉降的问题,除尘管道内的风速选择为25~28m/s.根据计算图标得出的以下数据:当含尘空气流经管道中的管件及设备时,由于在边界急剧改变的区域将出现漩涡区和速度的重新分布,从而使流动阻力大大增加,这种阻力称为局部阻力。

克服局部阻力引起的能量损失,称之为局部压力损失或局部损失。

局部损失可按下列公式计算:△P J =δ△P J ----局部压力损失(Pa )2V 2eδ------局部阻力系数局部阻力系数δ可根据不同管道组件:如进出风口、弯头、三通等的不同尺寸比例,在相关资料中可查得,然后再根据上式计算出局部损失的大小。

例如:整体压制900圆弯头:当r/D=1.5时δ=0.15当r/D=2.0时δ=0.13 当r/D=2.5时δ=0.12总之,△P 可根据方式进行计算:F---功率(KW ) Pq---风机全压(Pa ) Q---风机风量(m 3/s )η----风机效率(一般为0.8~0.86)K---安全系统(1.0~1.2)1000*η上式所得结果即为风机数电机功率,实际使用功率为:Fs=Fs/F 即为风机的实际使用负载率Pq*Q 1000*η。

管道内的局部阻力及损失计算

管道内的局部阻力及损失计算1.突然变宽或变窄的管道段:当管道内的截面突然变宽或变窄时,会引起阻力的增加。

根据连续性方程,流过突变截面的流量必须相同,所以流速也会随之改变。

可以使用Venturi公式来计算突变截面的压力损失:ΔP=(ρ*v^2/2)*(1/A1^2-1/A2^2)其中,ΔP是压力损失,ρ是流体的密度,v是流体的速度,A1和A2分别是突变前后的截面面积。

2.弯头、三通和四通管道:弯头和管道的交叉处会造成流体流动方向的改变,从而引起阻力。

不同类型的弯头、三通和四通管道有不同的阻力特性。

常用的计算方法是使用阻力系数来计算压力损失:ΔP=K*(ρ*v^2/2)其中,ΔP是压力损失,ρ是流体的密度,v是流体的速度,K是阻力系数,根据实际情况选择合适的数值。

3.收缩和扩张截面:当管道内的截面收缩或扩张时,流速会相应地增加或减小,并引起一定的压力损失。

hL=K*(v^2/2g)其中,hL是单位长度的压力损失,K是阻力系数,v是流体的速度,g是重力加速度。

4.管道内的阀门和节流装置:阀门和节流装置会在管道内引起阻力,其大小与装置类型、开关程度和流速等因素有关。

一般来说,可以使用阻力系数来计算阀门和节流装置的压力损失。

以上介绍了常见的管道内局部阻力的计算方法,通过选择合适的阻力系数和计算公式,可以对管道内局部阻力进行准确的评估。

在实际应用中,还应注意对其它特殊构造或结构的局部阻力进行适当的调整和考虑。

最后要注意的是,管道内局部阻力会导致流体能量损失,这会造成管道系统的能量耗散,所以在设计和选择管道系统时,需要合理估算管道的压力损失,以保证流体的正常运行和系统的高效性。

管道闭水实验计算公式

管道闭水实验计算公式管道闭水实验是一种测定管道系统内部密封性的常用方法。

这种实验通过将管道系统关闭,并在一段时间内注入压力,然后测量管道系统内部压力下降的速率来评估管道系统的密封性。

管道闭水实验的计算公式包括以下几个方面:1. 压力损失计算公式压力损失(Δp)是指管道系统内部压力下降的值,通常使用以下公式进行计算:Δp = (P1 - P2) / L其中,P1和P2分别表示管道系统两端的压力,L表示管道系统的长度。

2. 流量计算公式在管道闭水实验过程中,通常需要计算管道系统内部的流量。

通过 Bernoulli 方程计算,可以得出以下流量计算公式:Q = A1V1 = A2V2其中,Q表示流量,A1和A2表示管道系统两端的截面积,V1和V2表示管道系统两端的流速。

3. 水密度计算公式水密度是指水的单位体积质量,通常使用以下公式进行计算:ρ = m / V其中,ρ表示水密度,m表示水的质量,V表示水的体积。

4. 弹性模量计算公式弹性模量是指材料在受到外力作用时,所表现的弹性变形能力,通常使用以下公式进行计算:E = (σ / ε)其中,E表示弹性模量,σ表示应力,ε表示应变。

5. 应力计算公式应力是指单位面积内受到的力,通常使用以下公式进行计算:σ = F / A其中,σ表示应力,F表示受到的力,A表示受力面积。

以上是管道闭水实验中常见的计算公式。

在实际操作中,我们还需根据具体实验情况,结合实验数据进行适当调整和修正。

在进行管道闭水实验时,还需要注意以下几个方面:1. 选择合适的闸门和阀门,确保管道系统能够有效地关闭,并保持高水压状态。

2. 对管道系统进行充分的清洗和排气,确保系统内部没有杂质和空气,保证实验结果的可靠性。

3. 在管道系统内部放置足够数量的压力计,确保能够及时、准确地记录管道系统内部的压力变化情况。

4. 测量的结果需要进行充分的数据分析和处理,根据实验结果评估管道系统的密封性,并及时采取相应的措施,确保管道系统的正常运行。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

管道内压力损失的计算

一、液体在直管中流动时的压力损失

液体在直管中流动时的压力损失是由液体流动时的摩擦引起的,称之为沿程压力损失,它主要取决于管路的长度、内径、液体的流速和粘度等。

液体的流态不同,沿程压力损失也不同。

液体在圆管中层流流动在液压传动中最为常见,因此,在设计液压系统时,常希望管道中的液流保持层流流动的状态。

1.层流时的压力损失

在液压传动中,液体的流动状态多数是层流流动,在这种状态下液体流经直管的压力损失可以通过理论计算求得。

圆管中的层流

(1)液体在流通截面上的速度分布规律。

如图所示,液体在直径d 的圆管中作层流运动,圆管水平放置,在管内取一段与管轴线重合的小圆柱体,设其半径为r ,长度为l 。

在这一小圆柱体上沿管轴方向的作用力有:左端压力p 1,右端压力p 2,圆柱面上的摩擦力为F f ,则

其受力平衡方程式为:

122()0

f p p r F π--= (

由式(2-6)可知:

式中:μ

因为速度增量du 与半径增量dr 符号相反,则在式中加一负号。

Δp =p 1- p 2

Δp 、式(2-45)代入式(2-44),则得: 对式积分得:

当r =R 时,u =0,代入(2-47)式得:

则 22()4p u R r l μ∇=

-

由式可知管内流速u 沿半径方向按抛物线规律分布,最大流速在轴线上,其值为:

2max 4pR u l μ∇

=

(1) (1)? 管路中的流量。

图(b)所示抛物体体积,是液体单位时间内流过通流截面的体积即

流量。

为计算其体积,可在半径为r 处取一层厚度为

的微小圆环面积,通过此环

形面积的流量为:

对式积分,即可得流量q :

(2) (2)? 平均流速。

设管内平均流速为

υ

对比可得平均流速与最大流速的关系: υ=max

2

u

(4)沿程压力损失。

层流状态时,液体流经直管的沿程压力损失可从式求得:

232lv p d μ∇=

由式可看出,层流状态时,液体流经直管的压力损失与动力粘度、管长、流速成正比,与管径平方成反比。

在实际计算压力损失时,为了简化计算,得μ=υd ρ/Re ,并把

μ=υd ρ/Re 代入,且分子分母同乘以2g 得

:

2

64...Re 2l l v p g d g ρ∇= 式中:λ为沿程阻力系数。

它的理论值为λ=64/Re ,而实际由于各种因素的影响,对光滑金属管取λ=75/Re ,对橡胶管取λ=80/Re 。

2.紊流时的压力损失层流流动中各质点有沿轴向的规则运动。

而无横向运动。

紊流的重要特性之一是液体各质点不再是有规则的轴向运动,而是在运动过程中互相渗混和脉动。

这种极不规则的运动,引起质点间的碰撞,并形成旋涡,使紊流能量损失比层流大得多。

由于紊流流动现象的复杂性,完全用理论方法加以研究至今,尚未获得令人满意的成果,故仍用实验的方法加以研究,再辅以理论解释,因而紊流状态下液体流动的压力损失仍用式来计算,式中的λ值不仅与雷诺数Re 有关,而且与管壁表面粗糙度Δ

有关,具体的

λ值见表2-5。

表2-5圆管紊流时的λ值

2.局部压力损失

局部压力损失是液体流经阀口、弯管、通流截面变化等所引起的压力损失。

液流通过这些地方时,由于液流方向和速度均发生变化,形成旋涡,使液体的质点间相互撞击,从而产生较大的能量损耗。

突然扩大处的局部损失

局部压力损失的计算式可以表达成如下算式:

p ∆=ζρν2 /2

式中:ζ为局部阻力系数,其值仅在液流流经突然扩大的截面时可以用理论推导方法求得,其他情况均须通过实验来确定;ν为液体的平均流速,一般情况下指局部阻力下游处的流速。

管路系统的总压力损失等于所有沿程压力损失和所有局部压力损失之和,即:

p ∆=∑∆p +∑∆p γ=∑d l λγ22v g +∑ζ22v g γ

参考文献:✍?马宪亭[流体传动中的压力损失分析与计算],流体传动与控制.2010年7月。

✍谭天恩等[化工原理],化学工业出版社,第三版。