变幅应力作用下有限疲劳寿命的估算研究

机械结构材料疲劳与寿命预测研究

机械结构材料疲劳与寿命预测研究疲劳是机械结构设计和运用中普遍存在的问题,因其突发性和不可逆性常常导致机械结构的失效。

为了保证机械结构的运行安全和可靠性,研究者们对材料疲劳行为进行深入探索,并试图预测材料的寿命。

本文将讨论机械结构材料疲劳与寿命预测的研究现状和方法。

材料疲劳行为是指在交变受力作用下,材料由于应力循环所引起的损伤和失效现象。

疲劳失效常常具有突发性和随机性,因此对机械结构材料的疲劳行为进行准确预测非常具有挑战性。

目前,研究者们通过在实验中对材料进行疲劳试验,收集和分析试验数据,以揭示疲劳失效机理。

在材料疲劳行为的研究中,疲劳损伤累积是一个重要的参数。

材料在应力循环作用下,会经历应力集中、微裂纹萌生和扩展等过程,最终导致裂纹扩展并引发失效。

研究者们通过监测材料中裂纹的扩展情况,可以判断其疲劳寿命的残余程度。

此外,疲劳寿命还与应力幅值、应力比、载荷频次等因素有关。

为了预测材料的疲劳寿命,研究者们发展了多种模型和方法。

其中,线性疲劳寿命模型是最常见和简单的一种方法。

该模型基于材料疲劳寿命与应力幅值、应力比之间的关系,通过对试验数据进行回归分析,得出材料疲劳曲线并进行寿命预测。

然而,线性疲劳寿命模型忽视了应力循环次数对疲劳寿命的影响,因此在实际应用中存在较大的局限性。

为了弥补线性疲劳寿命模型的不足,研究者们提出了更为精确和全面的方法。

其中,基于应力循环寿命曲线的方法是较为常见的一种。

该方法利用试验数据得到材料的应力循环寿命曲线,并结合材料的疲劳断裂韧度,预测其疲劳寿命。

此外,还有基于损伤累积的方法,将材料的疲劳寿命视为裂纹扩展过程的终点,通过监测疲劳损伤的积累,预测材料的寿命。

除了试验方法外,还有一些基于数值模拟的方法被广泛应用于材料疲劳与寿命预测研究中。

数值模拟方法通过建立材料的数学模型,并利用数值计算的手段,模拟材料在应力循环作用下的疲劳行为。

通过对数值计算结果的分析,可以预测材料的疲劳寿命。

铝合金材料的疲劳寿命评估

铝合金材料的疲劳寿命评估铝合金材料是一种常见的工程材料,在航空、汽车、建筑等领域被广泛使用。

疲劳寿命评估是评估铝合金材料在交变应力作用下的可靠性及使用寿命的关键步骤。

以下将从概述疲劳寿命评估的意义和流程、常用方法以及应注意的因素等方面来探讨铝合金材料的疲劳寿命评估。

一、疲劳寿命评估的意义和流程疲劳寿命评估是确定铝合金材料在长期交变应力作用下发生疲劳破坏的能力。

疲劳破坏是由应力循环引起的,经常发生于材料的载荷作用下。

因此,疲劳寿命评估对于确保铝合金材料的可靠性和安全性具有重要意义。

疲劳寿命评估的流程通常包括以下几个步骤:第一步是试验数据采集,通过施加交变载荷并测量变形、载荷等参数来获取材料的疲劳试验数据。

第二步是数据处理和分析,通过对试验数据进行统计和回归分析来获得应力循环与寿命的关系曲线。

第三步是寿命预测,借助寿命模型和统计方法来估计材料在未来工作状态下的疲劳寿命。

最后一步是评估结果的验证,通过与实际应用情况的比对来验证疲劳寿命评估的准确性和可靠性。

二、常用的疲劳寿命评估方法1. 应力寿命法:该方法通过构建应力循环与寿命之间的关系曲线来评估材料的疲劳寿命。

在试验中,通过应用不同的应力水平和充分数量的循环以获得数据,然后通过回归分析得到应力寿命曲线。

该方法适用于均匀应力循环的情况下。

2. 应变寿命法:这种方法通过应变循环与寿命之间的关系来评估材料的疲劳寿命。

在试验中,通过施加不同的应变幅值和循环次数以获得数据,然后通过回归分析得到应变寿命曲线。

该方法适用于均匀应变循环的情况下。

3. 塑性应变寿命法:该方法是针对非均匀应力或应变循环情况下的疲劳寿命进行评估。

在试验中,通过施加不同的塑性应变幅值和循环次数以获得数据,然后通过统计分析得到疲劳寿命曲线。

该方法通常用于不同应变幅值下的应力集中部位。

三、应注意的因素在进行铝合金材料的疲劳寿命评估时,需要注意以下因素:1. 材料特性:铝合金材料的化学成分和物理性质对其疲劳寿命具有重要影响。

变幅应力作用下有限疲劳寿命的估算研究

…

…

…

…

…

…

…

…

…

.

美履. . I

变幅应 力作 用下有限疲 劳寿命 的估 算研 究

中国船舶重工集 团公 司第七一。研 究所 黄景峰

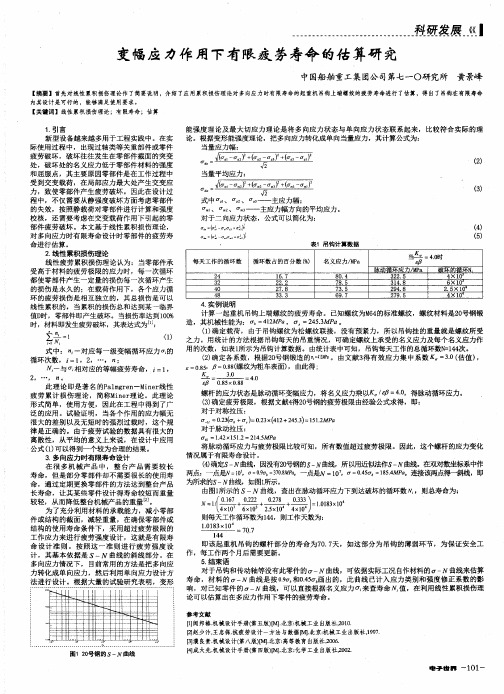

【 摘要 】首先对线性累积损伤理论作 了简要说明 ,介绍 了应用累积损伤理论对 多向应力 时有 限寿命的起重机 吊钩上端螺纹的疲劳寿命 进行 了估算 ,得 出了吊钩在有 限寿命 内其设计是 可行 的,能够满足使用要求。

【 关键词 】线性累积损伤 理论;有限寿命 ;估算

能 强度理 论及最 大切应 力理论是 将多 向应力状态 与单 向应力状 态联系 起来 ,比较符合 实际 的理 新型设备越 来越多用于工程 实践 中。在实 论 。根据变形 能强度 理论,把多向应力转化成单向当量应力,其计算公式为: 际使 用过程 中,出现过轴 类等关重部件 或零件 当量应力幅: 疲 劳破坏 ,破 坏往往发生 在零部件截面 的突变 处,破坏处 的名义应力低 于零部件材料 的强度 当量平均应力: 和 屈服 点,其主要原 因零 部件是在工作 过程 中 受到交变载荷 ,在局部应 力最大处产 生交变应 ( 3 ) 力,致使零 部件产生疲 劳破坏 。因此在 设计过 程 中 ,不仅 需要从静强度 破坏方面考 虑零部件 式中 、0 - z 、 —— 主应 力幅; - 0 - 0 的失效 ,按 照静载荷对零 部件进行计 算和强度 主应力 幅方 向的平均应 力。 校 核 ,还 需要考虑在交变 载荷作用 下引起的零 对于二 向应力状态 ,公式可 以简化为 : 部件 疲劳破坏 。本文基 于线性累积损 伤理论 , I ( 4 ) 对 多 向应力 时有限寿命 设计时零部件 的疲劳寿 : ( 5 ) 表1吊钩计算数据 命进 行估算 。 2 . 线性累积损伤理论 每 天工作 的循 环数 循环数 占的百分数 ( % ) 名义应力/ M P a 当 - 4 _ 。 时 线性疲 劳累积损伤理论认 为:当零部件承 脉 动 循 环 应  ̄/ M P a } 破 坏 的循 环 N { 受高于材料 的疲劳极 限的应力时 ,每 一次循环 2 4 1 6 . 7 8 0 . 4 3 2 2 . 5 l 4 ×1 0 都使零 部件 产生一定量 的损伤每 一次循环产生 3 2 2 2 . 2 7 8 . 5 3 1 4 . 8 J 6 ×1 0 4 0 2 7 . 8 7 3 . 5 2 9 4 . 8 l 2 . 5× 1 O 的损伤是永 久的 ;在载荷 作用下 ,各个应力循 4 8 3 3 . 3 6 9 . 7 2 7 9 . 5 l 4 ×1 0 环的疲劳损 伤是相互独 立的 ,其 总损 伤是可 以 4 . 实例说明 线性累积 的,当累积 的损伤总和达 到某一临界 计算一起 重机 吊钩上 端螺纹 的疲 劳寿命 。己知 螺纹为M 6 4 的标 准螺纹 ,螺纹 材料是2 O 号钢锻 值D 时,零部件 即产生破坏。当损伤 率达到1 O o % 造,其机械性能为: 0 - =4 1 2 MP a , =2 4 5 . 3 MP a。 时,材料 即发生疲劳破坏,其表达式为 : ( 1 ) 确 定载荷 ,由于吊钩螺纹为 松螺纹联接 ,没有预紧 力,所 以吊钩挂 的重 量就是螺纹所 受 智Ⅳ 1 ( 1 ) 之力 。用统计 的方法根据 吊钩每天 的吊重情况,可确定螺纹上承 受的名义应力及每个名义应力作 所示为 吊钩计算数据 。由统计表 中可知 ,吊钩每天工作的总循环数N = 1 4 4 次。 式 中: ” 一对应每 一级变幅循 环应力 的 用的次数 ,如表 1 ( 2 ) 确定各系数 ,根 据2 O 号钢锻造 的 = 4 1 2 b l P a 。 由文献 3 得 有效应 力集 中系数 K = 3 . 0( 估 值) , 循环次数 ,i =l ,2 ,… ,”; 0 . 8 5 , = 0 . 8 8 ( 螺纹为粗车表面) ,由此得 : 与 相对应 的等 幅疲劳寿命 ,i :1 ,

金属材料疲劳试验变幅疲劳试验

金属材料疲劳试验变幅疲劳试验金属材料疲劳试验是材料科学领域中一项重要的试验方法,用于评估金属材料在长期交变载荷下的耐久性能。

其中,变幅疲劳试验是研究金属材料疲劳寿命的一种方法。

本文将介绍金属材料疲劳试验和变幅疲劳试验的原理、意义以及试验过程。

金属材料疲劳试验是通过施加交变载荷给金属材料,使其在应力循环作用下产生疲劳破坏的试验过程。

疲劳破坏是金属材料在交变载荷下反复加载和卸载过程中,由于材料内部的微观缺陷逐渐扩展导致的失效现象。

疲劳寿命是金属材料在一定的应力水平下进行疲劳试验时,承受指定应力循环次数后发生破坏的时间。

疲劳试验是评估金属材料的耐久性能和确定材料设计寿命的关键方法。

变幅疲劳试验是疲劳试验的一种形式,其原理是通过改变载荷幅值,即载荷的最大值和最小值之间的差值,来评估金属材料的疲劳寿命。

通常情况下,高载荷幅值会导致材料疲劳寿命的显著缩短。

变幅疲劳试验可以通过不同载荷幅值下的疲劳寿命数据,来确定金属材料的疲劳强度曲线,并进行疲劳寿命预测和寿命分析。

变幅疲劳试验的意义在于帮助工程师和科研人员评估金属材料在实际工作条件下的疲劳寿命表现,进而指导材料设计和结构设计。

通过该试验,可以确定材料的疲劳极限,即在多大幅值下材料会发生疲劳破坏,并预测材料在实际使用中的寿命,以保证结构的安全可靠性。

变幅疲劳试验还可以用于研究不同材料及其组织结构对疲劳寿命的影响,从而优化材料的性能。

变幅疲劳试验的试验过程主要包括试样制备、载荷施加和结果分析三个阶段。

需要根据试验目的和要求,制备合适的试样形状和尺寸。

通常情况下,试样应具备代表性,遵循相应的试验标准。

通过载荷施加设备施加不同载荷幅值下的交变载荷给试样,使其发生疲劳破坏。

试验过程中应控制载荷的频率、幅值和加载次数,以便获取准确可靠的试验数据。

对试验结果进行分析,包括疲劳寿命曲线的绘制、疲劳极限的确定以及寿命预测等。

综上所述,金属材料疲劳试验和变幅疲劳试验是评估金属材料疲劳性能的重要方法。

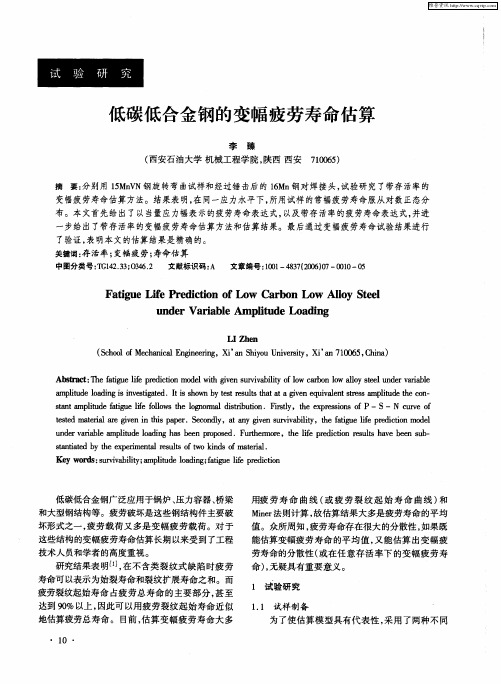

低碳低合金钢的变幅疲劳寿命估算

劳寿命的分散性 ( 或在任意存活率下 的变幅疲劳寿

命)无疑具有重要意义 。 ,

1 试 验研 究 1 1 试样 制备 .

地估算疲劳总寿命。 目前 , 估算变幅疲劳寿命大多

・

为了使估算模型具有代表性 , 采用了两种不同

l ・ 0

维普资讯

第 2 卷第 7 3 期

压

力

容

器

总第 14 6 期

的材料和两种不同的试样及疲劳试验方法进行试验 研究。一种是 1M V 5 n N热轧钢板加工成标准旋转弯

样; 然后用图 4 所示载荷谱进行变幅疲劳试验。

曲试样 , 最后用光学磨床加工环形切 口, 如图 1 所示

n e r e a l u e l d n a e n po o e u d r ai l p i d a ig h s b e r p s d.F r emoe h e l e p e i t n rs t h v e u — v a b m t o u t r r ,t i rd c o eu s a e b n s b h f i l e

坏形式之一 , 疲劳载荷又多是变幅疲 劳载荷 。对 于 这些结构的变幅疲劳寿命估算长期 以来受到 了工程 技术人员和学者的高度重视。 研究结果表 明… , 在不含类裂纹式 缺陷时疲劳 寿命可以表示为始裂寿命和裂纹扩展寿命之和。而 疲劳裂纹起始 寿命 占疲劳总寿命 的主要部分 , 甚至 达到 9 %以上 , 0 因此可 以用疲劳裂纹起始寿命 近似

Hale Waihona Puke 低碳低合金钢广泛应用于锅炉 、 压力容器 、 桥梁

和大型 钢结构 等 。疲 劳破 坏是这 些 钢结构 件 主要破

用疲劳 寿命 曲线 ( 疲 劳裂 纹 起始 寿命 曲线 ) 或 和

机械工程中的疲劳分析与寿命预测研究

机械工程中的疲劳分析与寿命预测研究在机械工程领域中,疲劳分析和寿命预测是非常重要的研究方向。

这两个方面的研究对于确保机械零部件的可靠性和持久性至关重要,对于提高机械设备的工作效率和使用寿命起到重要作用。

疲劳分析是指对材料或结构在交变载荷作用下的疲劳破坏进行分析和评估。

在实际工程中,机械零部件和结构往往会受到频繁的载荷作用,长期以来这也是导致机械元件失效的主要原因之一。

因此,疲劳分析的研究对于在设计过程中预测并避免疲劳破坏具有重要意义。

在疲劳分析中,首先需要对材料的疲劳性能进行研究与评估。

这包括了材料的疲劳极限、疲劳寿命、疲劳强度等指标的测定。

疲劳性能的研究和评估是通过试验和模拟计算相结合的方法进行的。

试验过程中,需要对材料样品进行交变载荷的加载并记录其变形和破坏情况,通过统计学方法对实验数据进行处理,推导出材料的疲劳性能指标。

而模拟计算则使用有限元分析等数值方法,将材料的应力应变状态模拟出来,并据此进行预测和评估。

疲劳寿命的预测是疲劳分析的核心内容之一。

通过对材料进行疲劳试验,得到疲劳寿命与载荷幅值之间的关系,可以建立起寿命预测模型。

寿命预测模型可以用于评估机械零部件在不同载荷情况下的使用寿命和可靠性,帮助优化设计和改进材料选择。

寿命预测模型的建立需要考虑多个因素,包括材料的强度、韧性、疲劳裂纹扩展机制等。

通过综合考虑这些因素,可以建立出较为准确的预测模型,提高机械设备的可靠性和使用寿命。

除了疲劳分析和寿命预测,机械工程中还有一些其他的研究方法和技术可以确保机械设备的可靠性。

例如,使用材料疲劳的抗疲劳性能较好,具有较长的使用寿命,可以提高机械设备的可靠性。

此外,机械工程师还可以通过改变结构的设计和制造工艺,减少应力集中,提高机械零部件的强度和韧性,从而降低疲劳破坏的风险。

另外,定期的维护和保养也是确保机械设备可靠性的重要措施之一,可以在设备使用过程中发现并修复潜在的问题。

综上所述,机械工程中的疲劳分析和寿命预测研究对于确保机械零部件的可靠性和使用寿命具有重要意义。

机械设计中的疲劳寿命预测方法

机械设计中的疲劳寿命预测方法在机械设计领域,确保零部件和结构在长期使用中的可靠性是至关重要的。

疲劳寿命预测作为评估机械部件耐久性的关键手段,对于预防故障、优化设计和降低维护成本具有重要意义。

疲劳是指材料在循环载荷作用下,经过一定次数的循环后产生的局部永久性结构变化,进而导致裂纹萌生和扩展,最终可能引发部件失效。

疲劳寿命则是指材料或结构在疲劳作用下,从开始加载到发生失效所经历的循环次数。

准确预测疲劳寿命可以帮助设计师在产品开发阶段就采取有效的措施来提高产品的质量和可靠性。

目前,常见的疲劳寿命预测方法主要包括以下几种:实验方法是疲劳寿命预测的基础。

通过对实际材料或部件进行疲劳试验,可以直接获得其在特定载荷条件下的疲劳寿命数据。

然而,这种方法往往成本高昂,且试验周期长。

此外,由于实际工作条件的复杂性,很难完全模拟所有的工况,因此实验结果可能具有一定的局限性。

应力寿命法(SN 法)是一种广泛应用的传统方法。

它基于材料的应力水平与疲劳寿命之间的关系。

通过对大量实验数据的统计分析,建立应力幅与疲劳寿命的 SN 曲线。

在实际应用中,只需知道部件所承受的应力幅,就可以根据 SN 曲线估算其疲劳寿命。

但 SN 法通常假设材料是均质的,且不考虑裂纹的萌生和扩展过程,对于一些存在应力集中或复杂载荷的情况,预测结果可能不够准确。

应变寿命法(εN 法)则考虑了材料的塑性变形。

它基于材料的应变幅与疲劳寿命之间的关系。

该方法适用于低周疲劳情况,即在较高应变幅下,材料的塑性变形起主导作用。

应变寿命法对于分析具有局部塑性变形的部件疲劳寿命具有较好的效果,但同样存在一定的局限性,例如对于多轴应力状态的处理较为复杂。

损伤力学方法从微观角度研究材料的损伤演化过程。

通过建立损伤变量与载荷循环次数的关系,来预测疲劳寿命。

这种方法能够考虑材料内部的微观缺陷和损伤积累,但模型参数的确定较为困难,且计算量较大。

裂纹扩展法主要关注裂纹萌生后的扩展阶段。

摩托车车架系统疲劳寿命研究

II

重庆大学硕士学位论文

1

绪

论

1

1.1 课题背景及意义

绪

论

目前,我国生产的摩托车绝大部分仍属中低档产品,技术上处于中低水平, 且大部分产品没有自己独立的知识产权。生产规模大而技术水平落后是我国摩托 车工业的现状和特点。 目前的新车型开发大多是“克隆”国外车型或在不改变车体和 发动机等核心技术基础上的外观改形,尤其在新车开发过程中,没有进行充分的 研究分析和试验考核,导致产品开发周期长、开发费用高,性能往往得不到保证。 造成这样的状况一方面是因为缺乏自主开发的技术基础和专门技术人才,另一方 面缺乏相应的检测评价方法和手段及大量试验基础数据的积累。为改变目前这种 状况,开展对摩托车性能的研究尤为必要。 众所周知,摩托车车架在摩托车中起着举足轻重的作用。车架是一个结构和 受力均复杂的组合零件,它将发动机、传动部分、行车部分、操纵部分等有机的 连结在一起,构成一个整体,承受着全车及载荷的重量,接受动力传递装置的扭 矩,通过驱动轮与路面的附着作用,产生对摩托车的牵引力;承受着路面作用于 车轮的各种力及力矩;承受着摩托车在不平路面行驶时产生的冲击和振动载荷等。 车架的主要功能不仅用于固定及支承车辆的发动机、传动系统和悬架系统以及其 它相关元件等,还起着抑制来自前后车轮的各种负荷所引起的扭曲变形以及对骑 乘人员提供良好的操纵稳定性和骑乘舒适性等作用。摩托车操纵的平顺性、驾驶 的安全性、乘坐的舒适性和在各种路面条件下的通过性与车架都有不可分割的关 联。因此,摩托车车架是一个要求严格的大型受力构件,必须有足够的强度和刚 性,而且在重量、造型等方面也有相应的要求。在载荷的作用下,车架必须有足 够的静强度和疲劳强度。静强度是指在承受冲击载荷时,车架抵抗永久变形的能 力。疲劳强度是指摩托车在行驶过程中,承受交变应力时不产生疲劳裂纹和疲劳 断裂的能力。实践证明,目前摩托车车架主要损坏形式是疲劳破坏,一般先在局 部区域(焊接接头处)产生裂纹,然后裂纹扩展导致断裂。疲劳强度不够,使用一段 时间后,容易发生车架断裂、永久变形等严重事故,给人身安全带来严重威胁。 通过对摩托车车架系统结构进行疲劳强度分析及寿命预估, 不但可以对现行摩 托车进行剩余寿命评估,而且能有效地指导新型摩托车的开发,提高了国内摩托 车的设计水平,具有十分重要的理论意义和实用价值。同时,通过对摩托车车架系 统的疲劳强度研究,制定疲劳强度试验标准,最终实现在疲劳试验机上对摩托车 车架系统进行疲劳试验,不仅可以大大缩短产品开发周期、降低开发费用,避免路 试中的安全事故,而且为摩托车开发和定型抽检中对车架系统疲劳耐久性考核试

金属材料疲劳寿命预测与评估方法研究

金属材料疲劳寿命预测与评估方法研究疲劳破坏是金属材料在重复载荷作用下的一种常见损伤模式,对于工程结构的可靠性和安全性具有重要影响。

因此,准确预测和评估金属材料的疲劳寿命对于工程设计和材料选择至关重要。

本文将探讨金属材料疲劳寿命预测与评估的方法。

1. 基于应力-寿命曲线的疲劳寿命预测方法应力-寿命曲线是描述金属材料在不同应力下的疲劳寿命的曲线。

通过实验测定金属材料在不同应力水平下的寿命,可以利用数学模型拟合曲线,并根据应力水平预测疲劳寿命。

这种方法的优势是可以根据实测数据进行预测,但需要大量实验数据支持,对于新材料和新工况的预测能力有限。

2. 基于裂纹扩展速率的疲劳寿命预测方法裂纹扩展是金属材料疲劳破坏的主要过程之一。

通过实验测定金属材料中裂纹的扩展速率,可以根据裂纹扩展速率预测疲劳寿命。

这种方法的优势在于将裂纹扩展作为疲劳寿命预测的主要参数,能够较准确地描述材料的疲劳行为。

3. 基于材料损伤累积的疲劳寿命预测方法材料的损伤累积是导致金属材料疲劳破坏的另一重要因素。

通过实验测定材料的损伤累积指标,如应变、变形等,可以基于损伤累积来预测疲劳寿命。

这种方法的优势是能够综合考虑多种损伤机制对疲劳寿命的影响,但其模型复杂度较高,需要大量实验数据进行验证。

4. 基于代表性体积元的疲劳寿命评估方法金属材料的微观结构对其疲劳寿命具有重要影响。

通过选取代表性的体积元,在该体积元内对材料的疲劳行为进行建模和分析,可以评估材料的疲劳寿命。

这种方法能够考虑材料的微观结构和应力状态对疲劳寿命的影响,但需要进行大量的细观数值分析和验证。

总结而言,金属材料疲劳寿命的预测与评估方法包括基于应力-寿命曲线、裂纹扩展速率、材料损伤累积和代表性体积元的方法。

这些方法可以相互补充,并根据具体情况进行选择和应用。

随着材料科学和工程技术的发展,未来疲劳寿命预测与评估方法将更加准确和精细化,为工程结构的设计和材料选择提供更可靠的依据。

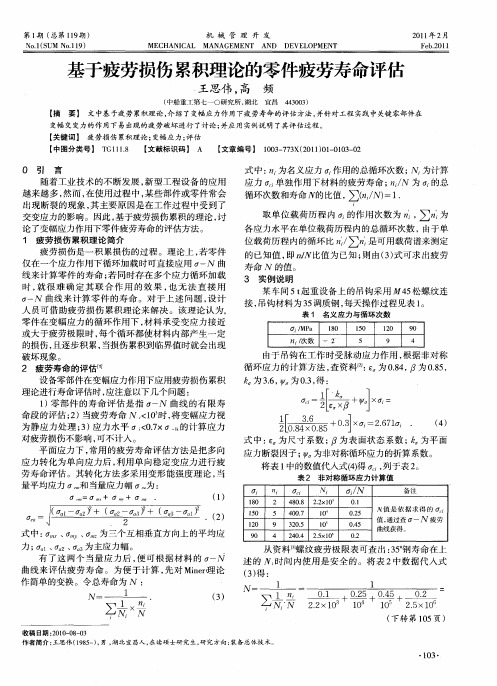

基于疲劳损伤累积理论的零件疲劳寿命评估

循环次数和寿命 Ⅳ的比值 , ( N) . / =1

—

取单位载荷历程 内 0 的作用次数为 , 1 为 " i

各应 力 水平 在单 位 载荷 历 程 内的 总循环 次 数 , 由于单 位 载荷 历程 内的循 环 比 / 是可 用 载荷谱 来 测定

.

6 0X 2l ( +3G . . 4 . 6 l 7 i )

式 中 : 尺 寸 系数 ; 为 表 面状 态 系数 ; 为平 面 £为 应力 断裂 因子 ; 为 非对 称循环 应力 的折 算 系数 。 将 表 1 的数 值代 人式 () 中 4得 , 于表 2 列 。 表2 非 对称循环应力 计算值

6 =0 + 石 + 0 - v -

一

某 车间 5t 重 设 备上 的 吊钩采 用 4 松 螺纹 连 起 5 接, 吊钩材 料 为 3 调质 钢 , 5 每天操 作 过程见 表 l 。

表 1 名 义应 力 与 循 环 次数

Oi MP "/ a 1O 8 l0 5 10 2 9 0

王思伟 , 高

( 中船重_ T第七一。研 究所 , 湖北

频

宜昌 4 30) 4 0 3

【 摘

要 】 文中基 于疲 劳累积理论 , 介绍 了变幅应力作用下疲 劳寿命的评估方法 , 对工程 实践 中关键零部件在 并针

变幅 交 变 力的 作 用 下 易 出现 的 疲 劳破 坏 进 行 了讨 论 ; 并应 用 实例 说 明 了其 评 估 过 程 。

第 1 ( 第 19 ) 期 总 1期

No1 S .( UM .1 ) No1 9

机 械 管 理 开 发

ME CHANI CAL MANAGE MEN T AND DE VEL ME 0P NT

疲劳寿命计算公式实例

疲劳寿命计算公式实例疲劳寿命是指材料或结构在受到交变载荷作用下能够承受的循环次数。

在工程实践中,准确计算疲劳寿命对于设计和评估材料或结构的可靠性至关重要。

计算疲劳寿命的方法有很多种,其中一种常用的方法是通过疲劳寿命计算公式来进行估算。

这个公式是根据疲劳试验数据的统计分析得出的,可以用来预测不同载荷下材料或结构的疲劳寿命。

一个常用的疲劳寿命计算公式是史密斯公式,也称为SN曲线方法。

该方法基于疲劳试验数据,建立了应力幅与寿命的关系,通过应力幅来估算材料或结构的疲劳寿命。

史密斯公式的一般形式是N = C*(Δσ)^m,其中N表示寿命,C和m是材料的常数,Δσ表示应力幅。

这个公式可以用来计算不同应力幅下的疲劳寿命。

为了更好地理解史密斯公式的应用,我们来看一个实例。

假设我们有一根钢梁,在某个应力水平下受到循环载荷作用。

我们想要计算钢梁的疲劳寿命。

我们需要获取钢梁的疲劳试验数据,包括不同应力幅下的寿命。

然后,我们可以利用这些数据来拟合出史密斯公式中的常数C和m。

一般来说,可以通过最小二乘法来进行拟合。

完成拟合后,我们就可以利用史密斯公式来计算不同应力幅下钢梁的疲劳寿命了。

假设在某个应力幅下,Δσ为100MPa,我们可以代入公式计算出对应的寿命N。

需要注意的是,史密斯公式是一种经验公式,其适用范围有限。

在实际应用中,我们还需要考虑其他因素,如材料的裂纹敏感性、环境条件等。

疲劳寿命的计算还可以使用其他方法,如线性累积损伤法、极限状态法等。

这些方法在不同情况下有不同的适用性,需要根据具体情况选择合适的方法。

总结起来,疲劳寿命的计算是工程实践中一个重要的问题。

通过疲劳寿命计算公式,我们可以预测材料或结构在不同应力幅下的疲劳寿命。

然而,需要注意的是,公式的适用性有限,实际应用时需要综合考虑其他因素。

在进行疲劳寿命计算时,我们还可以借鉴其他方法,以提高计算的准确性和可靠性。

疲劳寿命分析方法的研究与发展综述

疲劳寿命分析方法的研究与发展综述张涛【摘要】对当今机械疲劳寿命预测方法进行总结,对比了每种方法的局限性及优势,以此来促进对疲劳寿命预测的研究.主要描述了名义应力法、局部应力-应变法、损伤容限法以及场强法.并对疲劳裂纹形成和疲劳裂纹扩展理论进行阐述.最后,对疲劳寿命预测方法的改善做了展望.【期刊名称】《农业装备与车辆工程》【年(卷),期】2018(056)011【总页数】3页(P91-93)【关键词】疲劳寿命预测;疲劳分析;名义应力法;局部应力-应变法;损伤容限法;场强法【作者】张涛【作者单位】200093 上海市上海理工大学【正文语种】中文【中图分类】N320 引言疲劳破坏是工程结构与机械失效的主要原因之一[1]。

然而,疲劳失效在应力小于极限应力时也会发生,如不及时关注,常常会引起严重的事故。

疲劳寿命的预测是结构疲劳设计中的不可或缺的部分。

对于提高产品疲劳寿命,发展疲劳寿命预测方法具有十分重要的意义。

1 疲劳理论疲劳是构件受到多次重复载荷加载作用,在应力值没有达到材料的极限甚至未超过弹性极限却发生了破坏的现象。

这种在交变载荷作用下材料或结构的破坏现象就称为疲劳破坏[2]。

造成疲劳破坏的载荷可以是力、应力、应变或者位移等。

疲劳破坏过程大致经历4个时期,即疲劳成核期、微观裂纹增长期、宏观裂纹扩展期以及最后断裂期[3]。

载荷及其作用次数和材料的疲劳抗力在一定程度上都影响了构件的疲劳寿命。

1.1 疲劳累积损伤理论疲劳分析方法中,疲劳累积损伤理论是常用的原理之一。

疲劳累积理论大致概括为线性累积损伤理论、修正线性理论以及其他理论[4]。

对于构件只有单个循环应力加载时,我们可直接使用S-N曲线来预测构件寿命;反之,则不能直接使用S-N 曲线,需要根据相关的累计损伤理论来预测零件寿命。

线性累积损伤理论之Miner理论:如果承受幅值为Sa的载荷,重复N次破坏,同时,在整个加载中损伤又线性地分给各个循环,所以每一个循环材料损伤为D=1/N。

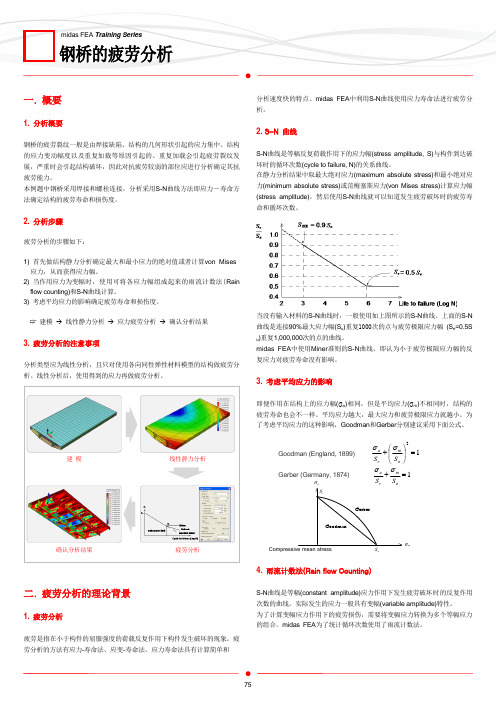

midas fea_钢桥疲劳分析

应力类型

①范梅塞斯

节点周围有四个单元时,取范梅塞斯准则的最大、最小应力。

②主应力

首先取主应力的绝对值,当选择最大值时取各最大值中的最大值;当选择最小值时取各最小值中的最小值。

应力值

①平均

取各单元在共享节点上的应力平均值(绕节点平均法)

②最大/最小

取各单元在共享节点上的应力中最大/最小值。

疲劳荷载由几个疲劳荷载组构成,疲劳荷载组由线性分析中的荷载组的应力和用户定义的历程曲线构成。

线性分析的应力结果乘以历程曲线就是疲劳荷载组。多个疲劳荷载组将组成一个疲劳荷载,使用该疲劳荷载进行疲劳分析。

定义荷载谱/应力谱

通过定义集中系数、荷载组、曲线等定义疲劳荷载组。

定义荷载重复次数

输入疲劳荷载重复的次数。

Gerber :按Gerber公式考虑平均应力。

输出

选择要输出的疲劳分析的结果。

损伤度:输出疲劳引起的损伤度,单位是%。

疲劳寿命周期:输出疲劳寿命,用疲劳荷载的反复次数表示。

输出节点

选择输出疲劳分析结果的节点。

边界:模型表面的节点。

全部:所有节点。

选择:选择的网格组内的节点。

疲劳荷载

定义各荷载组的荷载变化历程曲线。程序将对各荷载历程曲线进行线性组合形成一个历程曲线。

四

1.

各荷载组为独立的荷载工况选项说明:

分析工况中各荷载组决定疲劳分析时的变化历程曲线。各荷载组具有不同的荷载曲线和应力集中系数(stress concentration factor)并形成不同的荷载历程曲线(load history curve)。各荷载历程曲线通过线性组合形成一个荷载历程曲线,所以分析时各荷载组应相互独立不关联。

抽油杆;疲劳寿命;载荷;静特性;影响因素

摘要本文首先介绍了几种疲劳寿命研究的方法以及它们各自所使用的条件和范围。

其次分别计算了直井和水平井抽油杆柱的各种参数,主要是对其实际工作状况下的载荷进行了研究,得出了直井中抽油杆柱的部分参数,如各级杆的加速度、杆径、载荷等;并按水平井抽油杆柱与油管不同接触状态,给出了造斜段、稳斜段抽油杆轴向力和抽油杆柱底端载荷的计算公式。

最后通过疲劳强度理论、S-N 曲线、累积损伤因子理论及静特性推测了抽油杆的疲劳寿命,并将其与抽油杆的实际工作疲劳寿命进行了比较,在此基础上探索了影响抽油杆疲劳寿命的因素,为改进抽油杆的疲劳性能提供科学依据。

关键词:抽油杆;疲劳寿命;载荷;静特性;影响因素AbstractThis article firstly introduced several fatigue life research method as well as their each one uses condition and scope. secondly, calculated the parameters of sucker rod strings in the straight and level wells, mainly studied its loading of actual work situations. We directly benefited some useful parameters such as the acceleration levels rod, diameter of rod and loading from this process ; According to different contact conditions of sucker rod and oil tubing at the level wells , we gave the formula of axial force and sucker rod’s base of cylinder end loading .finally , we forecasted the fatigue life through fatigue strength theory, S-N curve , the cumulative damage factor theory and static characteristics of sucker rod and compared with the fatigue life of sucker rod that works at actual work situations, we explored the factors affecting sucker rod’s fatigue life on those basis, this process provided scientific basis for improving the fatigue performance of sucker rod.Keywords:sucker rod;fatigue life;load;static characteristics;influence factors目录第1章概述 ............................................................................. 错误!未定义书签。

金属材料疲劳寿命研究

金属材料疲劳寿命研究疲劳是金属材料常见的一种失效形式,主要是由于重复应力或应变的作用导致金属材料内部微观缺陷的逐渐扩展而引起的。

疲劳失效是与金属材料的应力水平和加载方式、应力比、温度、循环次数等因素有关。

因此,在实际工程中,如何提高金属材料的疲劳寿命,是一个重要的课题。

本文着重探讨金属材料疲劳寿命的研究现状及其影响因素。

一、研究现状目前,人们对金属材料的疲劳寿命研究已经形成了一定的理论体系和实验方法。

(一) 理论研究方面首先,人们通过借鉴材料学、固体力学、热力学等学科的理论,把金属材料疲劳失效的原理归纳为微观缺陷逐渐扩展而引起的。

因此,不同的疲劳寿命理论都基于这一原理建立。

著名的疲劳理论有史密斯、沃特曼和普拉克三个人提出的线性累积损伤模型,福克斯-米勒模型,柯克伊-裴罗斯模型等。

这些模型主要从材料的应力集中系数、最大应力、平均应力、应力范围、循环次数等方面来描述材料疲劳失效的规律。

(二) 实验研究方面其次,人们通过实验手段,验证和完善疲劳理论。

金属材料疲劳试验是目前研究金属材料疲劳失效的主要手段。

常见的疲劳试验有拉伸疲劳试验、弯曲疲劳试验、旋转弯曲试验、高周疲劳试验、低周疲劳试验等。

这些试验可以得到材料在不同应力、应变水平下疲劳寿命及其应力-应变曲线等相关试验数据,为金属材料疲劳寿命的研究提供了实验基础。

二、影响因素金属材料的疲劳寿命不仅受到应力水平、应力比的影响,还受到诸多因素的影响。

下面,我们来逐一解析这些因素。

(一) 应力水平和应力比应力水平是影响金属材料疲劳寿命的重要因素。

研究表明,在一定的应力水平下,疲劳寿命随着应力的增大而减小。

而应力比指的是加载中正应力与负应力的比值。

实验结果表明,当应力比为1时,疲劳寿命最小,而当应力比为-1时,疲劳寿命最大。

(二) 材料的化学成分和热处理状态材料的化学成分和热处理状态会对金属材料的疲劳寿命产生影响。

通常,冷作硬化后的材料疲劳寿命会降低;而经过固溶、固溶-时效等热处理后,材料的疲劳寿命会得到一定程度的提高。

结构材料的疲劳寿命预测与寿命评估

结构材料的疲劳寿命预测与寿命评估结构材料的疲劳寿命预测与寿命评估是工程领域中非常重要的研究方向。

疲劳是材料在受到交变应力作用下逐渐发展的裂纹和失效过程,常常导致结构的突然失效。

因此,对结构材料的疲劳寿命进行预测和评估,可以帮助工程师设计更安全和可靠的结构。

疲劳寿命预测是指通过实验和数学模型,对结构材料在特定应力水平下的疲劳寿命进行估计。

预测疲劳寿命的方法可以分为基于应力水平和基于裂纹扩展速率两种。

基于应力水平的疲劳寿命预测方法主要是通过将实验结果转化为应力水平-寿命曲线来预测疲劳寿命。

这种方法需要进行大量的实验,通过不同应力水平下的疲劳试验,得到应力水平-寿命曲线。

然后,根据实际使用条件下的应力水平,可以通过插值或外推的方法来预测疲劳寿命。

基于裂纹扩展速率的疲劳寿命预测方法则是通过测量裂纹扩展速率来预测疲劳寿命。

这种方法需要测量裂纹扩展速率和裂纹起始长度,并根据裂纹扩展速率曲线来预测疲劳寿命。

裂纹扩展速率的测量可以通过实验方法或数值模拟方法来获得。

在疲劳寿命的评估中,需要考虑到材料的疲劳裂纹的起始和扩展过程。

疲劳裂纹的起始是材料中缺陷的形成和扩展过程,而疲劳裂纹的扩展是裂纹在应力作用下逐渐扩展的过程。

评估疲劳寿命需要考虑这两个过程,并确定疲劳裂纹的起始和扩展阈值。

起始阈值是指裂纹起始的应力水平,一般通过应力幅-裂纹起始阈值曲线来表示。

起始阈值的确定需要进行疲劳试验,并根据试验结果得到应力幅-裂纹起始阈值曲线。

扩展阈值是指裂纹扩展速率的临界值,一般通过裂纹扩展速率-应力幅曲线来表示。

扩展阈值的确定需要进行裂纹扩展速率试验,并根据试验结果得到裂纹扩展速率-应力幅曲线。

通过结合起始阈值和扩展阈值,可以对结构材料的疲劳寿命进行评估。

评估疲劳寿命的方法可以分为确定性方法和概率方法两种。

确定性方法是指根据已知的应力水平和裂纹扩展速率,计算裂纹的扩展时间和疲劳寿命。

这种方法适用于材料的应力水平和裂纹扩展速率已知的情况。

材料的疲劳寿命预测研究

材料的疲劳寿命预测研究当今社会,金属材料在各个领域扮演着重要的角色,例如航空航天、汽车制造、机械加工等。

然而,由于长期受到外界应力的作用,金属材料在使用过程中会出现疲劳现象,从而导致其性能下降甚至失效。

因此,对于金属材料的疲劳寿命预测研究具有重要的意义。

疲劳寿命是指材料在受到交变应力作用下能够承受的循环次数或循环应力幅值,超过该次数或幅值后材料就会发生损坏或失效。

疲劳寿命预测研究的目的在于通过有效的手段来对材料的疲劳寿命进行预测,从而指导工程实践中的设计和制造。

疲劳寿命预测的一种常用方法是通过建立材料的疲劳寿命数学模型来进行预测。

数学模型可以通过实验数据拟合获得,也可以通过理论分析得到。

例如,材料的S-N曲线是疲劳寿命预测中常用的数学模型之一。

S-N曲线描述了材料在不同应力水平下的循环寿命,通过拟合实验数据,可以得到材料的S-N曲线方程,进而预测不同应力水平下的疲劳寿命。

除了数学模型外,还有一些其他的方法用于疲劳寿命预测。

例如,有限元分析是一种常用的数值模拟方法,它可以通过分析材料的应力分布和变形情况来预测材料的疲劳寿命。

有限元分析通过离散化连续体,将材料分为有限数目的单元,通过求解方程组得到材料的应力和变形场,从而预测疲劳寿命。

此外,还有一些新兴的方法用于疲劳寿命预测的研究。

例如,基于机器学习的疲劳寿命预测方法正在逐渐发展。

机器学习是一种通过训练数据和算法来实现模型预测的方法,可以通过输入大量的疲劳试验数据和其他相关因素,来构建预测模型,从而实现对材料疲劳寿命的预测。

这种方法可以克服传统数学模型难以精确描述复杂非线性关系的问题,有望在疲劳寿命预测中有更好的应用前景。

以金属材料的疲劳寿命预测研究为例,展示了材料科学领域中的一些研究内容和方法。

疲劳寿命预测的研究不仅提高了材料的使用效率和安全性,还为新材料的设计和制造提供了重要的参考依据。

随着科技的不断发展,疲劳寿命预测研究也将继续深化和完善,为材料科学的发展作出更大的贡献。

强度理论---变幅载荷疲劳寿命预测

B D

F H

J

A C

E G I

A'

第一次雨流

-4 -2 0 2 4 S

B

B'

C

E

F

G

H

I

J

E'

第二次雨流

SA

A'

4

E C

2

G

I

0

-2

B

t

F

J

-4

H D

-4 -2 0 2 4

F

G

F' I

J

I'

第三次雨流

谱转90,雨滴下流。若无阻挡,则反向,流至端点。

记下流过的最大峰、谷值,为一循环,读出S, Sm。 删除雨滴流过部分,对剩余历程重复雨流计数。

故转换后的载荷为: Sa2=100, R=0,Sm2=100, n2=0.36×106。

应当指出,载荷间的转换,必然造成与真实情 况的差别,越少越好。一般只用于计数后的载 荷归并或少数试验载荷施加受限的情况。

作业2

3) Goodman直线反映平均应力或应力比的影响; (Sa/Sa(R=-1))+(Sm/Su)=1 (等寿命直线)

拉伸平均应力有害。 喷丸、冷挤压引入残余压应力可改善疲劳性能。

4) 由疲劳极限控制无限寿命设计, 即: Sa or Smax<Sf 。

5) 缺口应力集中使疲劳强度降低,寿命缩短。 高强材料,尖缺口,影响更大。

应力谱型(Si?, ni) S-N曲线 假设 Si

Ni=C/Sm

Di=ni /Ni

S=Si yes

D=ni /Ni 判据 D=1 no

调整Si,重算

5 随机谱与循环计数法 计数法

基于MATLAB的疲劳寿命预测研究

2

长安大学硕上学位论文

和S-N曲线一样,Manson.comn公式也是建立在恒应变幅的作用上的,对于变幅 的循环应变,同样可以采用Miner线性损伤累积法则。

对于低周疲劳寿命,局部应力应变法具有先天的优越性,但是这种方法只能求出裂 纹的形成寿命,所以在实际运用当中,还需要用断裂力学的方法求出裂纹的扩展寿命以 后,将两者的寿命相加才是实际构件的真实疲劳寿命。至于断裂力学求裂纹扩展寿命的 方法在这就不做更详细的介绍了。

目前国外许多公司已经推出了一些专用的疲劳分析软件以支持设计人员在产品方案比较阶段能从抗疲劳的角度对产品方案进行评价如由世界上最大的有限元分析软件公司之一的美国ansys开发的ansys和美国eds子公司sdrc公司开发的cadcam软件ideas中都有专用的相关模块而mscfatugue是mscsoftware公司与英国谢非尔德ncode国际公司ncodeinternational紧密合作的基础上发展起来的高级疲劳分析软件能够很好的预测于电子产品的结构热疲劳寿命

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

变幅应力作用下有限疲劳寿命的估算研究

【摘要】首先对线性累积损伤理论作了简要说明,介绍了应用累积损伤理论对多向应力时有限寿命的起重机吊钩上端螺纹的疲劳寿命进行了估算,得出了吊钩在有限寿命内其设计是可行的,能够满足使用要求。

【关键词】线性累积损伤理论;有限寿命;估算

1.引言

新型设备越来越多用于工程实践中。

在实际使用过程中,出现过轴类等关重部件或零件疲劳破坏,破坏往往发生在零部件截面的突变处,破坏处的名义应力低于零部件材料的强度和屈服点,其主要原因零部件是在工作过程中受到交变载荷,在局部应力最大处产生交变应力,致使零部件产生疲劳破坏。

因此在设计过程中,不仅需要从静强度破坏方面考虑零部件的失效,按照静载荷对零部件进行计算和强度校核,还需要考虑在交变载荷作用下引起的零部件疲劳破坏。

本文基于线性累积损伤理论,对多向应力时有限寿命设计时零部件的疲劳寿命进行估算。

2.线性累积损伤理论

线性疲劳累积损伤理论认为:当零部件承受高于材料的疲劳极限的应力时,每一次循环都使零部件产生一定量的损伤每一次循环产生的损伤是永久的;在载荷作用下,各个应力循环的疲劳损伤是相互独立的,其总损伤是可以线性累积的,当累积的损伤总和达到某一临界值D时,零部件即产生破坏。

当损伤率达到100%时,材料即发生疲劳破坏,其表达式为[1]:

(1)

式中:-对应每一级变幅循环应力的循环次数,,2,…,;

-与相对应的等幅疲劳寿命,,2,…,。

此理论即是著名的Palmgren-Miner线性疲劳累计损伤理论,简称Miner理论。

此理论形式简单,使用方便,因此在工程中得到了广泛的应用。

试验证明,当各个作用的应力幅无很大的差别以及无短时的强烈过载时,这个规律是正确的。

由于疲劳试验的数据具有很大的离散性,从平均的意义上来说,在设计中应用公式(1)可以得到一个较为合理的结果。

3.多向应力时有限寿命设计

在很多机械产品中,整台产品需要较长寿命,但是部分零部件却不需要很长的使用寿命,通过定期更换零部件的方法达到整台产品长寿命,让其某些零件设

计得寿命较短而重量较轻,从而降低整台机械产品的重量[2]。

为了充分利用材料的承载能力,减小零部件或结构的截面,减轻重量,在确保零部件或结构的使用寿命条件下,采用超过疲劳极限的工作应力来进行疲劳强度设计,这就是有限寿命设计准则。

按照这一准则进行疲劳强度设计,其基本依据是曲线的斜线部分。

在多向应力情况下,目前常用的方法是把多向应力转化成单向应力,然后利用单向应力设计方法进行设计。

根据大量的试验研究表明,变形能强度理论及最大切应力理论是将多向应力状态与单向应力状态联系起来,比较符合实际的理论。

根据变形能强度理论,把多向应力转化成单向当量应力,其计算公式为:

当量应力幅:

4.实例说明

计算一起重机吊钩上端螺纹的疲劳寿命。

已知螺纹为M64的标准螺纹,螺纹材料是20号钢锻造,其机械性能为:,。

(1)确定载荷,由于吊钩螺纹为松螺纹联接,没有预紧力,所以吊钩挂的重量就是螺纹所受之力。

用统计的方法根据吊钩每天的吊重情况,可确定螺纹上承受的名义应力及每个名义应力作用的次数,如表1所示为吊钩计算数据。

由统计表中可知,吊钩每天工作的总循环数N=144次。

(2)确定各系数,根据20号钢锻造的。

由文献3得有效应力集中系数(估值),,(螺纹为粗车表面),由此得;

螺杆的应力状态是脉动循环变幅应力,将名义应力乘以,得脉动循环应力。

(3)确定疲劳极限,根据文献4得20号钢的疲劳极限由经验公式求得,即:

对于对称拉压:

对于脉动拉压:

将脉动循环应力与疲劳极限比较可知,所有数值超过疲劳极限。

因此,这个螺杆的应力变化情况属于有限寿命设计。

(4)确定曲线,因没有20号钢的曲线,所以用近似法作曲线。

在双对数坐标系中作两点:一点是,,一点是,。

连接该两点得一斜线,即为所求的曲线,如图1所示。

由图1所示的曲线,查出在脉动循环应力下到达破坏的循环数,则总寿命为:

则每天工作循环数为144,则工作天数为:

即该起重机吊钩的螺杆部分的寿命为70.7天,如这部分为吊钩的薄弱环节,为保证安全工作,每工作两个月后需要更新。

5.结束语

对于吊钩和传动轴等没有此零件的曲线,可依据实际工况自作材料的曲线来估算寿命,材料的曲线是按和画出的,此曲线已计入应力类别和强度修正系数的影响,对已知零件的曲线,可以直接根据名义应力来查寿命值,在利用线性累积损伤理论可以估算出在多应力作用下零件的疲劳寿命。

参考文献

[1]闻邦椿.机械设计手册(第五版)[M].北京:机械工业出版社,2010.

[2]赵少汴,王忠保.抗疲劳设计-方法与数据[M].北京:机械工业出版社,1997.

[3]濮良贵.机械设计(第八版)[M].北京:高等教育出版社,2006.

[4]成大先.机械设计手册(第四版)[M].北京:化学工业出版社,2002.。