φ5.5mm高速线材孔型设计

安钢高速线材轧机孔型系统设计及应用

20 02年 1 ・ 1 0月 第 9卷 ・ 5期 第

0C.2 2 t 00 Vo . 9 1 1 No. 5

轧

钢

S TEEI R0III NG

安 钢 高 速 线 材 轧 机 孔 型 系统 设 键设 备 是从 摩 根公 司 引进 的 ,轧 机 电控

系统 是从 西 门 子 公 司 引 进 的 。该 生 产 线 于 2 0 01

年 7月 3 0日建 成 投 产 ,设 计 年 产 量 4 0万 t ,坯

料 为 10 5 mm × 1 0 5 mm × 1 0 0 2 0 mm 和 10 2 mm ×

采用 8 +4布置 , 使 生产 工艺 与传 统 的 1 0机 架精

e 00 p .mm 光 面 盘 条 和 e ~ ̄1 mm 带 肋 钢 筋 2 p 6 6

盘 条 。生 产 钢 种 为碳 素 结 构 钢 、优 质 碳 素 结 构

钢 、合 金结 构 钢 、冷镦 钢 、 弹簧 钢 、焊 条钢 、轴

承 钢和 建筑 用 钢 。

该 生 产线 由于采 用 了减定 径 机 ,高速 区轧机

C , L d. ih i d fe e tfo ta i o a ly u . e c a a t r t so a sd sg n h e u f o l g s e d o. t wh c s i r n r m r d t n l a o t Th h r ce i i fp s e in a d t es t p o l n p e f i sc r i

10 2 mm×5 0 0 8 0 mm 连 铸 方 坯 ,产 品大 纲 为 e5 5 p .

~

台交 流 电机 传 动 ;减 定 径 机 由 2架  ̄ 3 mm 轧 20

第七篇高速轧机主控台控制操作技术...

第七篇高速轧机主控台控制操作技术第一章主控台操作分工与操作技术素质要求主控台是控制全轧线生产的中心操作室,是全厂的中央信息处理站,在高速线材轧机的连轧控制中,主控台对轧制的正常顺利进行起着关键作用。

下面以某钢厂高速线材轧机的主控台为例进行介绍。

一、主控台所管辖的区域设备主控台所管辖的区域设备有:(1)粗轧机组、中轧机组、预精轧机组、精轧机组以及夹送辊、吐丝机。

(2)粗轧机组后的飞剪、预精轧机组前的事故卡断剪、精轧机组前的飞剪、事故卡断剪及轧制平台下的事故碎断剪。

(3)轧线上所有活套控制器。

(4)轧制平台下载运废料的振动运输机。

二、主控台的职能与控制对象主控台的职能与控制对象有:(1)设定、调用、修改轧制程序。

(2)控制上述所有轧制区设备的动作及运行。

(3)监控轧制区的轧制过程,实现轧制工艺参数和程序控制最优化。

(4)控制轧机各机组的轧辊冷却水开与闭。

(5)组织、协调轧制生产工艺,保证生产的正常进行。

(6)担负轧制生产线的日常生产信息传递,进行轧制区物料跟踪方面的操作。

(7)有关生产数据报表的记录与汇总。

(8)监视全生产线的机械、电气、能源介质供应系统的设备运行状况与故障显示。

三、主控台与生产调度室及各操作台(点)的分工和关系1、主控台与生产调度室的关系主控台主要负责生产线上轧制生产的组织与协调,即偏重于轧钢生产人员本身的内部指挥;生产调度室主要负责轧制生产的总体指挥与协调,它的任务有:与公司总调系统的对口联系,与水、电、风、气等外部能源介质供应单位的联系,对高速线材厂(车间)3个专业(轧钢、电气、机修)的指挥与协调,即偏重于轧钢外部的联系。

2、主控台与各操作台(点)的关系根据高速线材生产工艺流程特点,一般说来,轧制生产线上配置有 5个操作台:入炉操作台(负责原料区原料的入炉与计量);加热出钢操作台(负责加热炉加热工艺操作和出钢操作);主控台(负责轧制区的轧制生产工艺操作和轧钢生产协调);冷却控制台(负责冷却工艺操作);卸卷操作台(负责成品盘卷的称量,标牌打印,卸卷等操作)。

高线导卫技术要求

高速线材轧机导卫技术要求一、工艺参数:1、出炉温度:1050~1150℃2、冷却水压力:0.40-0.60MPa3、冷却水水温:≤35℃4、产品钢种:碳素结构钢,优质碳素结构钢,焊条钢,低合金钢等。

5、产品规格:Φ5.5~16mm盘条;Φ6~12mm热轧带胁钢筋盘条。

6、成品轧制速度:≤90 m/s7、轧机布置:粗轧机组7架550*2(水平)+450*5(立-平交替);中轧机组6架450*1+350*5(平-立交替);预精轧4架285*4(平-立交替);精轧10架8″*5+6″*5(顶交45º)。

二、导卫主要技术要求及订货数量:1、技术要求高线导卫材质及过钢量要求注:1)各架次导板是以轧制φ6.5mm、HPB235的产品过钢量为例。

2)润滑方式:粗中轧滚动导卫采用干油润滑;精轧、预精轧滚动导卫油气润滑。

3)粗中轧3#、5#、7#、9#、11#、13#六架进口导卫为滚动导卫;精轧、预精轧K1、K3、K5、K7、K9、K10、K11、K13八架进口导卫为滚动导卫。

其余机架进口导板为滑动导板。

4)轧辊的最大辊径/最小辊径:¢550辊径610/530;¢450辊径490/430;¢350辊径390/320;10″辊径285/255;8″辊径228.3/205、6″辊径170.66/153。

2、轧机进出口导卫订货数量(双高线)1)粗中轧双线(2×13架)订货数量粗中轧旋转导卫底座左右线各1套(含图纸);粗中轧进出口导卫左右线各4套。

2)预精轧、精轧(2×14架)预精轧、精轧进出口导卫左右线各6套。

三、进出口导卫的质量要求1、进出口导卫应耐急冷急热、耐频繁冲击,冲击韧性应达到:13-15kgm/cm2,抗压强度407-510kgm/cm2。

2、在正常使用的高温高速下,不粘钢、不断裂、不变形,具有耐腐蚀性能。

3、在常温下具有较好的磨削性能,可多次修磨使用,平均修磨使用次数大于5次。

高速线材成品尺寸超差原因及控制措施

•酒钢科技2019年第1期•高速线材成品尺寸超差原因及控制措施刘义(酒钢集团宏兴股份公司炼轧厂,甘肃,嘉峪关,735100)摘要:针对高速线材成品尺寸出现超差的问题,对尺寸超差的不同现象进行了对应的原因分析,并给出了具体控制措施。

实施后,成話尺寸超差问题得到有效改善。

关键词:高速线材;尺寸超差;控制措施Causes and Countermeasures of Dimension Excess Tolerance for High SpeedWire RodLiu Yi(Steel-making and Rolling Plant of Hongxing Iron&Steel Co.Ltd.,Jiuquan Iron and Steel(Group)Corporation,Jiayuguan,Gansu,735100)Abstract:Aiming at the problem of dimension excess tolerance for high speed wire rod, the corresponding reasons for the different phenomena are analyzed,and the specific control measures are given.After the implementation,the dimension excess tolerance for the finished product is effectively improved.Key words:high speed wire rod;dimension excess tolerance;countermeasures1前言提高高速线材外形和尺寸精度具有重大经济意义,一方面能减小超差废品,提高线材收得率;另一方面,可为金属制品提供优质原料,提高拉丝效率和拉模寿命,减少拉拔道次和及动力消耗⑴。

φ5.5mm高速线材孔型设计

目录1设计说明 (1)1.1.孔型设计概述 (1)1.1.1.孔型设计的内容 (1)1.1.2.孔型设计的基本原则 (1)2.孔型系统的选择及依据 (2)2.1.孔型系统的选取 (2)2.1.1.粗轧机孔型系统的选取 (2)2.1.2.中轧、预精轧及精轧轧机孔型系统的选取 (2)3.确定轧制道次 (2)3.1.轧机的选择 (3)4.确定各道次延伸系数 (5)5.确定各道次出口的断面面积 (5)5.1.确定各道次轧件的断面面积 (5)6.各道次孔型尺寸 (6)6.1.孔型在轧辊上的配置原则 (7)6.2.孔型在轧辊上的配置 (8)6.3.轧辊的平均工作直径及轧辊转速的确定 (8)6.3.1.工作辊径的确定 (8)6.3.2.轧辊转速的确定 (9)7.力能等效计算 (12)7.1.力能参数计算 (12)7.1.1.轧制温度 (12)7.1.2.轧制力计算 (14)7.1.3.轧辊辊缝计算 (15)8.校核轧辊强度 (16)8.1.轧辊强度的校核 (16)8.1.1.强度校核 (16)8.1.2.第一架轧机轧辊强度校核举例 (20)9.电机的选择及校核 (22)9.1.电机功率的校核 (22)9.1.1.传动力矩的组成 (22)9.1.2.各种力矩的计算 (22)9.1.3.电机校核 (22)9.1.4.第一道次电机功率校核举例 (25)10.各孔型图及轧制图表 (26)1 孔型设计1.1 孔型设计概述钢坯要在所设计的孔型中轧制若干道次才能获得所要求的断面形状和尺寸,同时孔型设计还与所轧产品的性能、质量及轧机的生产能力、金属消耗、能耗、产品成本、劳动条件都直接相联,所以孔型设计是车间设计重要一环。

1.1.1孔型设计的内容孔型设计是型钢生产的工具设计。

孔型设计的全部设计和计算包括三个方面:1. 断面孔型设计根据原料和成品的断面形状和尺寸及对产品性能的要求,确定孔型系统、轧制道次和各道次的变形量,以及各道次的孔型形状和尺寸。

高速线材减定径轧制孔型系统探讨

收稿日期:2006-08-29;修订日期:2006-10-11作者简介:曹杰(1971-),男,硕士,安徽工业大学副教授。

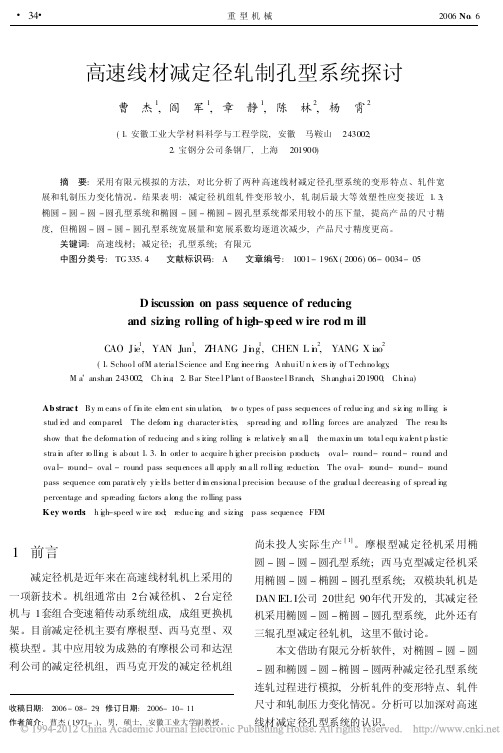

高速线材减定径轧制孔型系统探讨曹 杰1,阎 军1,章 静1,陈 林2,杨 霄2(11安徽工业大学材料科学与工程学院,安徽 马鞍山 243002;21宝钢分公司条钢厂,上海 201900)摘 要:采用有限元模拟的方法,对比分析了两种高速线材减定径孔型系统的变形特点、轧件宽展和轧制压力变化情况。

结果表明:减定径机组轧件变形较小,轧制后最大等效塑性应变接近113;椭圆-圆-圆-圆孔型系统和椭圆-圆-椭圆-圆孔型系统都采用较小的压下量,提高产品的尺寸精度,但椭圆-圆-圆-圆孔型系统宽展量和宽展系数均逐道次减少,产品尺寸精度更高。

关键词:高速线材;减定径;孔型系统;有限元中图分类号:TG 33514 文献标识码:A 文章编号:1001-196X (2006)06-0034-05D iscussion on pass sequence of reducing and sizing rolling of high -s peed w ire rod m illC AO Jie 1,YAN Jun 1,Z HANG Ji n g 1,CHEN L i n 2,YANG X iao2(11Schoo l ofM a teria l Science and Eng i nee ri ng ,A nhuiU n i v ers it y o f T echno logy ,M a .anshan 243002,Ch i na ;21Bar Stee l P lant o f Baostee l Branch ,Shangha i 201900,Chi na)Ab strac t :By m eans o f fi n ite ele m ent si m ulati on ,t w o types o f pass sequences o f reduc i ng and si z i ng ro lli ng i sstud i ed and compared .T he defor m i ng character i sti cs ,spread i ng and ro lli ng forces are analyzed .The res u ltsshow that t he deforma ti on of reducing and s i zing rolling i s re lati ve l y s m a l,l the max i m u m tota l equ i va l ent p l astic stra i n after ro lli ng i s about 1131In order to acquire h i gher precisi on products ,ova l-round-round-round and ova l-round-oval -round pass sequences a ll apply s m a ll ro lli ng reducti on .The ova l -round-round-round pass sequence com parati v ely y i e l ds better d i m ensiona l precision because o f the gradua l decreasi ng o f spread i ng percentage and spreading factors a long the ro lling pass .K ey words :h i gh -speed w ire rod ;reduc i ng and sizi ng ;pass sequence ;FE M1 前言减定径机是近年来在高速线材轧机上采用的一项新技术。

高速线材生产的进步及产品质量控制基础 (1)0504

图21 精轧机远程尺寸自动控制系统

(7) 生产成卷棒材的卷取机

Danieli(Spooler)成卷机 棒材成卷是一种生产成卷棒材的 革新系统。成卷棒材开卷安全,形 状紧凑,能把热轧棒材喂送下游的 自动加工线,免除了任何中间工序 ,大大节约了成本。据报道,一种 典型下游生产线如:焊接网,大约 节约成本8~10%。 Danieli工字轮式(转轴式)卷取 机最大可卷取3500 Kg棒材,产品范 围包括了大部分传统生产线(线材 、加勒特卷取机、上冷床的产品) 如:扁钢、方钢、六角棒材。其充 添系数很高。

闪光焊接过程示意图

无头轧制技术的优点

消除了钢坯之间的时间间隔; 消除了轧件的切头切尾; 消除了棒材生产线上的短尺/短尾或线材盘卷 头尾修剪; 可按用户的需要生产不同重量的盘卷; 减少咬钢次数,使堵钢的可能性更小,减少 了停机时间; 稳定轧制使设备受的冲击减少,减少了设备 维护和备件的需求,延长了消耗件的寿命;

图7表面清除操作前钢坯焊接区外貌

图8 表面清除操作后钢坯焊接区外貌

图9焊缝的冶金组织

图10 轧材的拉伸强度的比较

无头轧制技术现有:意大利的DANIELI和瑞典的ESAB-焊 接设备公司合作开发的;日本NKK。

(2) 定径/减径机组 R.S.M

R.S.M的局部工艺布置图

无导位定径机组及其孔型

摩根将4机架定径减径机组定名为RSM,并称之为21世纪高线发 展的必经之路。该技术的核心是:在精轧技组后面配置定径/减径机 组,除了满足尺寸精度外,全线单一孔型系列,实现自由轧制。产品 尺寸范围扩展到φ5.5mm~φ25mm,每隔0.1mm生产一种产品。

(6) 日本新日铁发展的精轧机远程尺寸自动控制系统

成品线材的尺寸波动,主要是受首架和末架轧件的温度T、 压下量△h、宽展△b影响。建立数学模型和试验轧机的测试, 建立上述变量和中间轧件面积的相应关系。在稳定中间的辊缝 值的条件下,有在线温度计和测径仪,适时测量轧件进出精轧 机的轧件的温度T、压下量△h、宽展△b,将其输入计算机, 经过数学模型处理,远程控制精轧机首架和末架的液压马达, 调整这两架轧辊的辊缝,实现尺寸的闭环调整。

机械毕业设计(论文)-高线精轧机设计【全套图纸(1)

内蒙古科技大学本科生毕业设计说明书题目:高线精轧机设计学生姓名:学号:200540401332专业:机械设计制造及其自动化班级:机2005-3班指导教师:摘要本文是针对高线精轧机的设计。

此轧机是由摩根公司设计制造,这种类型的忆机在国内和国际都是比较先进的。

摩根高速线材轧机已经发展到了第五代了,它在世界上已有180多条生产线,主要是因为它在45º无扭精轧机组和控制冷却工艺上的成功。

随着工业的发展,要求线材盘重大直径公差大,有良好的机械性能。

因此,线材轧机向着高速度、高质量、大盘重、高精度方向发展。

它的主要特点如下:1.以碳化钨辊环代替轧辊,使换辊方便;2.实现了无扭轧制;3.采用组合结构,使轧机结构紧凑。

4.采用小辊径的碳化钨辊环。

关键词:精轧机; 辊环;设计AbstractThe design’s subject is directed for vertical Rolling Mill.At present ,rod mill has made great progress ,Morgrn Rod Mill has go intothe fifth generation . There are more 180 products in the word . Treason whythis kind of high-speed rod mill is developed so quickly is that it has45-no-torsin finish mill and advanced system of cooling .With the developmentof industry, people require string products have more coil weight, bigtolerance in diameter, and perfect mechanical property. Their maincharacters include:1)Replacement of roller wish WC rolling circle, makes it convienientto shift roller.2)Non-twist rolling is realized.3)Adoption of combining structure has the rolling mill more compact.4)The hand stiffness of WC3 has made the diameter of roll decreasegreatly.Keyword : Pre-precision rolling mill; Roll collar; Design目录摘要 (I)Abstract (II)第一章引言 (1)1.1 国内现有生产线装备水平的四个等级 (1)1.2 国内线材轧机的发展 (3)1.3 当前生产中应用的主要技术、新装备 (5)1.4 当前生产中主要纯在的问题 (8)1.5 第四代高线轧机 (9)1.5.1 第四代高线轧机简介 (9)1.5.2 第四代高线轧机改造 (10)1.6 线材轧机的特点、作用及工艺要求 (13)1.7 本文设计的内容、特点 (17)第二章高线精轧机的设计计算 (18)2.1 设计整体方案 (18)2.2 轧机总体布置 (18)2.3 力能参数的计算 (18)2.3.1轧制力的计算 (19)2.3.1.1平均轧制力的计算 (19)2.3.1.2轧制力的计算 (22)2.3.2轧制力矩的计算 (23)2.3.3轧制功率 (25)2.4 主传动系统的设计计算 (25)2.4.1 主电动机的选择与校核 (25)2.4.1.1轧机主电机力矩 (25)2.4.1.2按静负荷选择电动机容量 (28)2.4.1.3电动机的发热校核 (30)2.4.2 齿轮联轴器的选择与计算 (30)2.4.2.1齿式联轴器的选择 (31)2.4.3 锥齿轮的设计与校核 (32)2.4.3.1材料的选用 (32)2.4.3.2按接触疲劳强度设计 (32)2.4.3.3校核齿根弯曲疲劳强度 (33)2.4.3.4弧齿锥齿轮的几何尺寸 (33)2.4.4 齿轮轴的设计计算 (34)2.4.4.1选择齿轮材料及许用应力 (34)2.4.4.2按齿面接触强度设计 (35)2.4.4.3按齿根弯曲强度设计 (36)2.4.4.4几何尺寸计算 (37)2.4.4.5强度校核 (40)2.4.5 轧辊轴的设计计算 (44)2.4.5.1选择轴的材料 (44)2.4.5.2初步估算轴径 (45)2.4.5.3初步选择轴承 (45)2.4.5.4轴上的力弯矩 (45)2.4.5.5轴的强度校核 (52)2.4.6 轴承的选择与计算 (52)2.4.6.1已知参数 (52)2.4.6.2轴承的选择 (52)2.4.6.3轴承的计算 (53)第三章传动箱体的设计 (55)第四章压下系统的设计计算 (57)4.1 主传动系统的设计计算 (57)4.1.1 调下螺栓的设计计算 (57)4.1.1.1确定螺栓直径 (57)4.1.1.2确定螺栓长度 (57)4.1.1.3确定螺栓的螺距 (57)4.1.2 辊缝调节的计算 (57)第五章设备的润滑 (59)结束语 (60)主要参考文献 (62)致谢 (63)第一章引言1.1 国内现有生产线装备水平的四个等级目前,我国正在生产的77条高速线材生产线的装备水平大致可划为四个等级,即具有世界领先水平的生产线,世界二流水平的生产线,一般水平的生产线,较落后水平的生产线。

高线轧机说明

高速线材轧机特点及应用高速线材轧机工艺要求及应用摘要:我厂高速线材车间精轧机组采用了摩根第五代10机架布置形式;介绍了该线的工艺特点和轧制速度轧辊辊缝的设定、调整原则,成品精度目前已达到国标C级精度要求。

1、绪论:我厂高速线材生产线其预精轧机、精轧机、夹送辊和吐丝机等关键设备是从摩根公司引进的,电控系统编程由北京钢铁设计总院完成,轧机电控系统的硬件是从西门子公司已引进的。

设计年产量为63万吨,坯料为150mm×150mm×12000mm连铸方坯。

产品大纲为:¢5.5~¢20.0mm光面盘条和¢6.0~¢16.0mm带肋钢筋盘条。

生产钢种为碳素结构钢、优质碳素结构钢、合金结构钢、冷墩钢、弹簧钢、焊条钢和建筑用钢,该生产线精轧机组采用摩根公司最新第五代10机架布置形式,由摩根公司提供预精轧机后高速区设备的设计;北钢院完成粗中轧、炉区、收集区的设备、厂房及土建等工厂设计;加热炉由北岛能源公司完成。

2、工艺特点:2.1工艺设计特点:鑫轧厂高速线材车间轧机由全连续无扭28架轧机组成,其中粗中轧区共有12架闭口轧机,直流电机单独传动,平立交替布置,轧机组成为:¢550mm×4+¢450mm×5+¢350mm×3;预精轧机组为2架¢350mm闭口轧机和4架¢285悬臂式轧机组成,直流电机单独传动;精轧机由5架¢230轧机和5架¢160mm轧机组成,由一台交流电机通过一台增速箱驱动。

工艺流程:150mm×150mm连铸坯——热装或冷装上料——辊道输送,测长、称重后入炉——推钢式加热炉——出炉辊道——(预留高压水除鳞)——1#~6#粗轧机——1#飞剪切头、碎断——7#~12#中轧机——2#飞剪切头、尾、碎断——13#~18#预精轧机(其中14#~15#轧机间设一侧活套,其余共设5个立活套)——1#预水冷箱——2#预水冷箱——1#夹送辊——3#飞剪切头、尾、碎断——2#侧活套——19#~28#精轧机——1A、1B水冷箱——2#夹送辊——吐丝机——斯太尔摩风冷线——集卷P&F运输冷却线——检查、取样、修剪——打捆——称重、挂标牌——卸卷——入库。

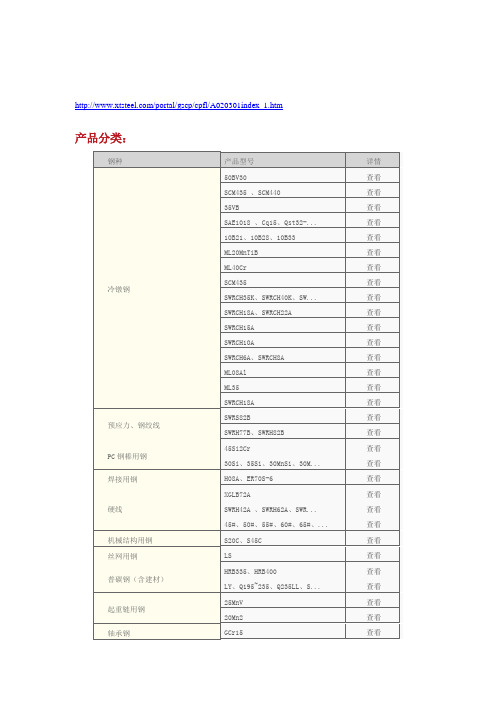

高速线材种类

/portal/gscp/cpfl/A020301index_1.htm 产品分类:冷镦钢:产品型号:35VB产品规格:φ16~38mm执行标准:协议相关标准:产品荣誉:产品特性:35VB 是生产高档次10.9级钢结构螺栓的钢种,产品具有成分稳定、有害元素低、钢质纯净度高、脱碳层小,表面缺陷少等优点,使用时冷镦开裂率低,热处理质量稳定、淬透性好、硬度均匀。

产品使用:适用于生产10.9级钢结构螺栓未来发展:经过特殊的控制轧制和控制冷却工艺,可以使盘条的球化退火时间大大缩短产品型号:S AE1018 、Cq15、Qst32-3产品规格:φ5.5-38mm执行标准:协议相关标准:产品荣誉:产品特性:用于生产汽车悬挂及安全系统零件,产品具有成分稳定、有害元素低、钢质纯净度高、表面质量高、几何尺寸精度高、脱碳层小等优点,热处理过程中易进行球化退火、冷成型时开裂率低、尺寸精度高、硬度均匀。

广泛应用于国际知名品牌汽车。

产品使用:汽车悬架、安全系统未来发展:经过特殊的纯净化处理和特殊生产工艺,进一步提高产品质量。

产品型号:10B21、10B28、10B33产品规格:φ5.5~42mm执行标准:Q/XG 137 和协议相关标准:产品荣誉:产品特性:主要用于生产8.8~10.9级标准件,产品具有成分稳定、有害元素低、钢质纯净度高、脱碳层小,表面缺陷少、冷镦开裂率低、盘条原始硬度低、经热处理后强度高、淬透性好等优点,极具推广价值。

产品使用:适用于生产8.8~10.9级各种型号紧固件未来发展:经过合理配制合金成分和控制冷却工艺,缩短或省去球化退火工艺。

产品型号:M L20MnTiB产品规格:φ5.5~42mm执行标准:G B/T 6478相关标准:产品荣誉:产品特性:ML20MnTiB是生产10.9级钢结构用标准件的常用钢种,产品具有成分稳定、有害元素低、钢质纯净度高、脱碳层小,表面缺陷少等优点,使用时易进行球化退火、冷镦开裂率低,热处理质量稳定、淬透性好,渗碳时晶粒长大倾向较小。

我国高速线材述评

我国高速线材生产、装备、技术述评0.前言线材是钢铁工业的重要产品之一,它广泛用于各项基础设施建设、建筑工程建设和金属制品行业。

从线材轧机的发展历史来看,20世纪60年代以前,轧制速度达到40m/s之后就很难再提高了。

但是人们追求更为高效的生产工艺以提高轧制速度和成品精度的目标却一直没有停止。

在这一思想的指导下,1966年世界上第一台由美国摩根公司研制成功的高速线材轧机正式生产,给线材生产领域带来了革命性的变化,揭开了高速线材工业化生产的序幕。

我国1987年开始生产高速线材,受消费结构不断升级的影响和消费市场强劲拉动的作用,生产线越建越多,产量快速增长,呈现了在装备上追求高速、单线、无扭、微张力组合,在产品上追求高精度、高品质、大盘重等特点。

目前,我国已成为世界上拥有高速线材生产线最多、产量最大的国家,2003年全国线材总产量4007万t,其中高速线材2704.75万t,占67.5%;2004年线材总产量4940.98万t,其中高速线材预计将占75%左右。

1.概况1)至2004年底,我国已有60个高速线材生产厂共77条生产线在生产。

主要设备靠引进的有32条;引进二手设备的有17条;我国自己设计制造的有28条。

这77条生产线中,20世纪80年代建成的有20条;20世纪90年代建成的有36条;21世纪初建成的有21条。

2)按地域划分,东北地区有8条;华北地区有19条;华东地区有28条;中南地区有13条;西南地区有8条;西北地区有3条。

按省市划分,河北省的高线产量最高,2004年产量约占全国高线产量的22%,其次为江苏省、上海市。

沙钢是我国目拥有高速线材生产线最多(4条)产量最高(年260万t)的生产企业。

3)1987年我国高速线材产量实现了零的突破,当年产量为36.06万t。

2004年产量约为3 705万t,18年间高线产量增长了100倍左右。

从1997年开始,我国高速线材产量快速增长,每年平均递增量超过200万t。

钢坯质量对轧制的影响

天津荣钢精品高线大断面圆坯大压缩比轧制工艺技术达到国际先进水平最近,由我院研发的“天津荣钢精品高线大断面圆坯大压缩比轧制工艺技术”通过冶金行业科技成果鉴定。

专家一致认为,由我院研发的“荣钢精品高线大断面圆坯大压缩比轧制工艺技术整体达到国际先进水平,在大断面圆形连铸坯一火轧制成材工艺方面达到国际领先水平。

”目前,我国在高品质线材的生产方面,传统最佳工艺大多采用两火成材工艺,即用大断面连铸坯,经过初轧开坯后,再轧制成线材产品,尽管传统工艺能保证产品质量,但生产成本和能源消耗显著增加。

我院研发的“大断面圆坯大压缩比轧制工艺技术”采用大断面圆形连铸坯一火成材直接轧制成线材产品。

该工艺既充分利用圆形大断面连铸坯良好的金属结晶特性,减少了连铸坯缺陷,又加大了轧材的压缩比,所用坯料断面是常规高线用坯料断面的2.2倍,提高了轧材的质量和力学特性。

天津荣钢采用该技术生产出的产品质量,全部达到了传统两火成材工艺产品的水平。

比如生产的82B(钢帘线)产品自然时效10天即可进行下游拉拔生产,其拉拔速度达到了6.5m/s,这些参数均达到了传统工艺两火成材生产的高端产品水平,远远超过采用150×150mm断面连铸坯生产的线材产品性能,而且大幅度降低了生产成本。

目前,采用该工艺技术的荣程精品高线厂月产量已达到5.5万吨,产品合格率达到99.8%,成材率达到98%,创造出良好的经济效益。

这一工艺技术的创新,为我国以较低的生产成本和能源消耗,生产高质量的线材产品,推进节能减排新工艺技术,迈进一大步。

特殊钢棒线材轧制工艺的发展趋势陆波摘要通过对世界特殊钢主要生产国家的棒材生产品种、规模、坯料断面、产品质量和发展方向等研究,对我国特殊钢厂的引进和改造提出建议关键词棒线材特殊钢发展Developed Trend of Bar-Wire Rolling Process for Special SteelLu Bo(Beijing Central Iron and Steel Design Institute, Beijing 100053)Abstract Based on the variety, capacity, billet dimension, product quality and development trend for bar-wire production in main developed countries, the suggestion for importing and reforming of special steel plants in China are pointed out in this paper.Material Index Bar-Wire Product, Special Steel, Development当今世界特殊钢工业生产技术发展十分迅速,工业发达国家相继开发了许多新工艺、新技术和新设备,特殊钢的棒线材轧制工艺也发生了质的飞跃。

高速线材工艺设计

高速线材工艺设计(共80页)高速线材车间工艺设计及帘线钢质量控制技术摘要本设计是依据鞍钢线材厂设计的年产量55万吨的高速线材车间工艺。

典型产品为Q235、Φ6mm的线材。

设计说明书包括文献综述,车间工艺设计,专题三个部分。

在综述部分叙述了线材的基本知识和当前线材生产的状况。

设计部分(从第二章到第九章)主要包括产品方案及工艺流程的设计及制定、生产设备的选择、工艺参数的计算及校核、年产量计算、导位装置及轧机调整、车间平面布局设计及图纸绘制,还有技术经济指标与环保措施。

专题部分主要阐述了对帘线钢质量控制的方法及研究。

关键词:高速线材;生产方案;孔型设计;校核;帘线钢High-speed wire rod plant process design and quality control of steel cordAbstractThis design which is based on Anshan Iron and Steel Wire Factory is planted 550,000 t annual workshop for high-speed wire rod plant technology. Typical produce is the Q235,Φ6mm wire. Design specification includs literature r eview, workshop process design and project. The literature review part describes the basic knowledge of wire rod production and the current situation. Design part (from chapter to chapter IX) describes the main program and the process of product design and development, production and equipment selection, process parameter calculation and checking, annual basis, the guide position adjusting device and mill, shop flat design and layout drawings, as well as technical and economic indicators and environmental protection measures. The major topics describes method and technology in quality control of steel cord.Keyword:High-speed wire; production program; pass design; check; Steel Cord目录摘要........................................................................................................................................... .I Abstract.................................................................................................................................. .II1文献综述 (1)线材生产的基本知识 (1)线材的定义 (1)线材的种类 (1)线材的品种与用途 (1)生产工艺 (4)线材的生产工艺流程 (4)线材的生产特点 (4)线材生产轧机布置 (5)产品的质量控制 (6)坯料控制 (6)加热控制 (7)轧制控制 (8)冷却控制 (8)生产的发展 (9)轧制速度进一步提高 (9)采用减径定径机组 (10)无扭轧机 (12)低温轧制技术 (12)采用控制轧制和控制冷却 (12)无头轧制 (13)采用低温轧制和温控轧制技术 (13)广泛采用在线测径及涡流探伤仪 (13)高线轧机的其他新设备 (13)本设计的目的和意义 (14)2产品大纲及金属平衡表制定 (15)产品方案的确定 (15)产品方案 (15)产品大纲 (15)坯料的确定 (15)坯料的选择 (15)坯料的技术条件 (16)对表面质量与内部质量的要求 (17)生产方案的确定 (18)金属平衡表的制定 (19)3主要设备选择及其参数设定 (20)加热炉 (20)轧机参数 (22)粗轧机组设备参数 (22)中轧机组设备参数 (23)预精轧机组设备参数 (24)精轧机组设备参数 (25)冷却设备 (26)辅助设备性能参数 (28)飞剪、摆动剪、卡断剪 (28)吐丝机 (28)集卷筒 (29)立活套、侧活套 (29)4产品工艺制度制定 (30)生产工艺流程 (30)加热制度的制定 (31)加热目的 (31)加热温度 (31)钢坯的加热速度和加热时间 (32)轧制温度的确定 (33)延伸系数的确定 (34)轧制道次的确定 (34)各道次延伸量的确定 (34)冷却工艺的确定 (35)5孔型设计 (36)孔型设计的基本内容 (36)孔型设计的内容 (36)孔型设计的要求 (36)孔型的分类 (36)孔型设计的原则 (36)线材生产中的孔型系统 (37)孔型类型 (37)线材中孔型系统选择分析 (37)孔型设计 (38)圆孔型设计 (38)椭圆孔型设计 (39)箱型孔型设计 (40)连轧常数及轧制速度 (40)6轧制力能参数及设备校核 (42)摩擦系数确定 (42)轧制力计算 (42)咬入能力校核 (44)轧辊强度校核 (45)粗轧机组轧辊强度校核 (46)中轧机组轧辊强度校核 (47)7年产量计算 (50)轧机工作图表的绘制 (50)轧制节奏时间的确定 (50)轧机工作图表的绘制 (51)轧机年产能力计算 (52)轧机平均小时产量 (52)车间年产量计算 (53)加热炉生产能力计算 (53)仓库面积计算 (54)8车间平面布置及主要技术经济指标 (55)车间平面布置 (55)主要设备间距的确定 (55)车间原料仓库和成品仓库面积的确定 (55)车间主要技术经济指标和环保 (56)车间主要技术经济指标 (56)能源消耗 (56)环境保护对车间设计的要求 (58)9专题帘线钢的质量控制技术 (60)生产工艺 (60)钢帘线的生产工艺 (60)钢帘线钢的生产技术 (61)对钢帘线钢的质量要求及控制措施 (61)钢帘线钢的化学成分 (61)夹杂物控制 (62)中心偏析 (62)有害气体含量及残余元素的控制 (63)表面质量及内部缺陷 (63)结构特性 (63)钢帘线钢生产的现状和展望 (63)国内外部分钢厂生产钢帘线钢的概况 (63)钢帘线钢高强度化的努力方向 (64)钢帘线钢生产今后的展望 (64)结论 (65)附录A 计算机C程序代码 (66)附录B 孔型图 (70)参考文献 (73)结束语 (74)1文献综述线材生产的基本知识线材的定义线材是热轧型钢中断面尺寸最小的一种。

包钢长材厂高速线材减定径机组项目研究

包钢长材厂高速线材减定径机组项目研究【摘要】:本文通过对包钢长材厂现状及目前市场对线材产品的质量要求进行分析,结合高速线材减定径机组的设备技术优点,提出了减定径机组项目实施的必要性。

【关键词】:高速线材技术改造减定径机组Research on Reconstruction Project about Reducing sizing mill In Wire and Bar Plant of Baotou SteelLEI Hu, LIU Qi,ZHAO Zhi Xin(1、Wire Plant of Steel Union Co.Ltd.Baotou Steel(Group)Corp., Baotou 014010, Nei Monggol,China)Abstract:Based on the analysis of the present situation and the quality requirements of the wire products in Wire and Bar Plant of Baotou Steel,Combined with the high speed wire rod unit eqiuipment technical advantages of Reducing sizing mill.Key word:high-speed wire bar ,Technical innovation,Reducing sizing mill1 前言包钢高速线材生产线是包钢“八五”末期的三大重点工程之一,该生产线经过近二十多年的运行,设备精度下降,自动化控制系统急需升级,产品尺寸精度和性能已不能满足下游高端用户的需求。

近十多年来随着技术进步、市场需求和节能环保的不断提高,高速线材轧机技术也有了不少新的发展,例如:①精轧机普遍重型顶交结构。

②8+2或8+4精轧机及其衍生的减定径机技术[1]。

高速线材生产线技术规格书

2.1产品大纲及金属平衡

2.1.1产品大纲

本车间设计年生产量为45万吨。

主要产品规格为:

圆钢:Φ5.5—Φ16mm光面线材

螺纹钢:Φ6.0—Φ14mm螺纹钢筋

生产钢种为:普通碳素结构钢、优质碳素结构钢、冷镦钢、弹簧钢、焊条钢,合金结构钢等。

按品种规格和钢种分类的产品大纲见表2—1。

2.1.2产品质量及标准

线材在运输机尾部落入集卷筒,然后由收集装置收集成卷。当一卷线材收集完了后,收集装置芯棒旋转,盘卷运输小车接受盘卷。然后小车移出,将盘卷送到处于等待状态的P&F线的钩子上。盘卷挂好后,运输小车返回,载有盘卷的钩子则由运输机带动沿轨道向前运行,继续进行冷却。经压紧打捆、称重、挂标、进入卸卷站卸卷,最后由电磁吊车运到成品库堆存。

10800

11700

12600

9900

45000

10

2

优质碳素结构钢

45#80#

15750

72450

52200

63000

203400

45.2

3

焊条钢

11250

30600

10700

30600

93150

20.7

4

弹簧钢

60Mn 60Si2Mn

4950

4950

5400

3150

18450

4.1

5

合金结构钢

40Gr

96

7031

1.5

11718

2.5

2.2生产工艺流程

2.2.1生产工艺流程简图

生产工艺流程简图

2.2.2生产工艺流程简述

连铸坯供料分为热坯和冷坯两种供料方式。

冷热坯供料时,坯料由吊车从存放处吊起成排地放到上料台架上,再由上料台架上的移钢装置将其逐根送到加热炉入炉辊道上,经测长、称重后装炉加热。

高速线材粗中轧机组孔型系统分析

( 3 ) 产 品成本低 , 使金属消耗 、 轧辊消耗和电 能 消耗 少 。 ( 4 ) 劳动条件好 , 安全 , 便于实现高度机械化 和 自动 化 。 ( 5 ) 适应 生产 车 间的设 备条 件 。

3 粗 轧机 、 中轧 机孔 型 系统

3 . 1 孔型 系统选择

s c h e d u l e . T h e r o u g h i n g a n d i n t e m e r d i a t e r o l l i n g p r o c e s s i s s i mu l a t e d a n d a n a l y z e d wi t h r i g i d - p l a s t i c i f n i t e e l e me n t me t h o d , p r o v i d i n g t h e r e l a t i v e t e c h n i c a l d a t a a n d d e f o r ma t i o n p a r a me t e r s .

a nd I nt e : r me di a t e Mi l l s

K0NG Zh e

( J i u q u a n I r o n a n d S t e e l C o . , L t d . , J i a y u g u a n 7 3 5 1 0 0 )

【 A b s t r a c t 】 I n c o m b i n a t i o n w i t h t h e a c t u a l p r o d u c t i o n o f h i g h — s p e e d w i r e r o d i n J i u q u a n I r o n a n t i

高速线材生产工艺

控轧及轧后控制冷却

高速轧制必须实行控轧 为了得到高质量的线材产品必须采用轧后 控制冷却工艺

高速线材轧机的高质量控制

保证原料的质量 采用步进加热炉 粗轧采用平-立机组,减少轧件刮伤

国产与引进高速线材轧机工厂实例

沈阳线材厂 马钢高速线材厂

线材的用途 线材不仅用途很广而且用量也很大,它在国民经济 个部门中占有很重要的地位。据有关资料统计, 各国线材产量占全部热轧材总量的5.3%-15.3%。 美国约占5%,日本占8%,英国约占9%,法国 占14%,我国约占20%左右。线材的用途概括起 来可以分为两类:一类是线材产品直接使用,主 要用在钢筋混凝土的配筋和焊接结构方面。另一 类是线材作为原料,经在加工后使用,主要是通 过拉拔成为钢丝,,在经过捻制成为钢丝绳,或 在经编制成钢丝网;经过热煅或冷煅成铆钉;经 过冷煅及滚压成螺栓,以及经过各种切削加工及 热处理制成机械零件或工具;经过缠绕成型及热 处理制成弹簧等等。

2.2高速线材轧机生产的工艺特点

通常高速线材轧机的工艺特点可以概括为 连续、高速、无扭和控冷,其中高速轧制 是最主要的工艺特点。大盘重、高精度、 性能优良则是高速线材轧机的产品特点。 线材轧机的历史:横列式轧机-半连续式 --连续式

高速线材轧机的高速度轧制

高速度轧制的意义 轧制速度高,生产效率高,单位成本就能 降低,总体效益提高 同样的坯料,低速轧制可能需要采用初轧 坯,使成本大大增加

线材制品及用途

钢种 制品名称及用途低来自钢混凝土配筋、镀锌低碳钢丝、制钉、螺丝、金属网、 电缆、通讯线

中、高碳钢 螺丝、自行车辐条、胶管钢丝、发条、钢丝床、伞骨、 衣架、钢丝绳、预应力钢丝钢绞线 焊接用钢 弹簧钢 焊条、焊丝 弹簧、钢丝

孔型设计4

RAL

圆钢成品孔型系统

圆钢孔型设计

孔型尺寸设计(绘图):

基圆半径 成品孔型宽度 成品孔型的扩张角 扩张半径 辊缝 外圆角

RAL

圆钢孔型设计

成品前精轧孔型设计:大都根据经验确定,孔型尺寸并非轧件尺

寸,当充满度超过0.95时,修正孔型尺寸。

(1)椭圆-方精轧孔型的设计

尺寸与成品圆钢的尺寸关系

表4-2椭圆和方孔型构成尺寸与成品圆钢直径d的关系

成品规格d/mm 6~9 9~11 12~19 20~28 成品前椭圆孔型尺寸与d的关系

hk/d

0.7~0.78 0.74~0.82 0.78~0.86 0.82~0.83

bk/d

1.64~1.96 1.56~1.84 1.42~1.7 1.34~1.64

成品前方孔边长a与d的关系 (1.0~1.08)d (1.0~1.08)d (1.0~1.14)d (1.0~1.14)d

RAL

圆钢孔型设计

RAL

圆钢孔型设计

所谓的圆钢孔型设计是指圆钢精轧孔型的设计,也就是从

成品孔开始的3—5个孔型,在这以前的则称为延伸孔型。

轧制圆钢的孔型系统主要有以下几种: (1)椭圆-方(方-椭圆-圆)孔型系统 (2)椭圆-圆(圆-椭圆-圆)孔型系统 (3)椭圆-立椭圆-椭圆孔型系统 (4)通用孔型系统

RAL

⑤方孔型的设计

圆钢孔型设计

(4)通用孔型系统的孔型设计 指对角方孔型或箱方孔型。边长为a,尺寸如下表,孔型 构成参见延伸孔型系统,但槽底应平直,无凸度。

RAL

圆钢孔型设计

(4)通用孔型系统的孔型设计(举例说明)

⑥校核(由于大都采用经验数据,所以设计后计算轧件宽

展,要使b<Bk)

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

学号:201114660125HEBEI UNITED UNIVERSITY课程设计设计题目:φ5.5mm高速线材孔型设计学生:王震宇专业班级:11成型1班学院:冶金与能源指导教师:万德成2015年1月7日目录1设计说明 (1)1.1.孔型设计概述 (1)1.1.1.孔型设计的容 (1)1.1.2.孔型设计的基本原则 (1)2.孔型系统的选择及依据 (2)2.1.孔型系统的选取 (2)2.1.1.粗轧机孔型系统的选取 (2)2.1.2.中轧、预精轧及精轧轧机孔型系统的选取 (2)3.确定轧制道次 (2)3.1.轧机的选择 (3)4.确定各道次延伸系数 (5)5.确定各道次出口的断面面积 (5)5.1.确定各道次轧件的断面面积 (5)6.各道次孔型尺寸 (6)6.1.孔型在轧辊上的配置原则 (7)6.2.孔型在轧辊上的配置 (8)6.3.轧辊的平均工作直径及轧辊转速的确定 (8)6.3.1.工作辊径的确定 (8)6.3.2.轧辊转速的确定 (9)7.力能等效计算 (12)7.1.力能参数计算 (12)7.1.1.轧制温度 (12)7.1.2.轧制力计算 (14)7.1.3.轧辊辊缝计算 (15)8.校核轧辊强度 (16)8.1.轧辊强度的校核 (16)8.1.1.强度校核 (16)8.1.2.第一架轧机轧辊强度校核举例 (20)9.电机的选择及校核 (22)9.1.电机功率的校核 (22)9.1.1.传动力矩的组成 (22)9.1.2.各种力矩的计算 (22)9.1.3.电机校核 (22)9.1.4.第一道次电机功率校核举例 (25)10.各孔型图及轧制图表 (26)1 孔型设计1.1 孔型设计概述钢坯要在所设计的孔型中轧制若干道次才能获得所要求的断面形状和尺寸,同时孔型设计还与所轧产品的性能、质量及轧机的生产能力、金属消耗、能耗、产品成本、劳动条件都直接相联,所以孔型设计是车间设计重要一环。

1.1.1孔型设计的容孔型设计是型钢生产的工具设计。

孔型设计的全部设计和计算包括三个方面:1. 断面孔型设计根据原料和成品的断面形状和尺寸及对产品性能的要求,确定孔型系统、轧制道次和各道次的变形量,以及各道次的孔型形状和尺寸。

2. 配辊确定孔型在各机架上的分配及其在轧辊上的配置方式,以保证轧件能正常轧制、操作方便、成品质量好和轧机产量高。

3. 轧辊辅件设计—导卫或诱导装置的设计导卫装置应保证轧件能按照所要求的状态进、出孔型.或者使轧件在孔型以外发生一定的变形,或者对轧件起矫正或翻转作用等。

1.1.2 孔型设计的基本原则孔型设计是型钢生产中的一项极其重要的工作,它直接影响着成品质量、轧机生产能力、产品成本、劳动条件及劳动强度。

因此,合理的孔型设计应满足以下几点基本要求。

1. 保证获得优质产品所轧产品除断面形状正确和断面尺寸在允许偏羌围之外。

应使表面光洁.金属部的残余力小,金相组织和力学性能良好。

2. 保证轧机生产率高轧机的生产率决定于轧机的小时产量和作业率。

影响轧机小时产量的主要因素是轧制速度。

作业率取决于工艺的科学、孔型设计的合理、设备的优良、操作的熟练。

3. 保证产品成本最低为了降低生产成本,必须降低各种消耗,由于金属消耗在成本中起主要作用,故提高成材率是降低成本的关键。

因此,孔型设计应保证轧制过程进行顺利,便于调整,减少切损和降低废品率;在用户无特殊要求的情况下,尽可能按负偏差进行轧制。

同时,合理的孔型设计也应保证减少轧辊和电能的消耗。

4. 保证劳动条件好孔型设计时除考虑安全生产外,还应考虑轧制过程易于实现机械化和自动化,轧制稳定,便于调整;轧辊辅件坚固耐用,装卸容易[9]。

2 孔型系统的选择及依据2.1孔型系统的选取1. 1# 轧机的孔型为平箱,2# 轧机的孔型为立箱。

箱形孔型系统的轧件变形较为均匀,角部没有改变,容易温度偏低。

1) 箱形孔型系统的主要优点是:(1) 沿轧件断面宽度变形均匀,孔型磨损较小;(2) 通过这种孔型轧出的轧件比起相同面积的其他孔型来,孔型轧槽切入轧辊深度较小大,故可以允许给以较大的变形量;(3) 可以适应来料断面尺寸的波动,并且在同一孔型过调整压下量,可以得到不同断面尺寸的轧件;(4) 在这种孔型中轧制,轧件上的的氧化铁皮易于脱落。

2) 箱形孔型系统的主要缺点是:(1) 在这种孔型中轧出的方形或矩形断面不够规整;(2) 在这种孔型系统中金属只能受到两个方向的轧制加工;(3) 当进入孔型的轧件高度比较大而孔型槽底又较宽时,轧件在孔型中的稳定性不好,易发生倒钢或歪扭现象,这在轧制小断面轧件时尤为严重。

由于箱形孔型系统具有上述特点,在线材生产上它多用于轧制的头几道次,并用于轧制断面尺寸在60×60毫米以上的轧件。

在400毫米轧机上这种孔型最小轧出断面尺寸为56×56毫米;在300毫米轧机上这种孔型最小轧出断面为45×45毫米。

箱形孔型道次延伸系数一般为1. 20 ~1.40。

2. 3# ~6#轧机的孔型依次为:椭圆—圆—椭圆—圆这种孔型系统的优点在于:1) 孔型形状能使轧件从一种断面平滑地转换成另一种断面,从而避免金属由于剧烈的不均匀变形面产生局部应力。

2) 在此孔型系统中轧出的轧件没有尖锐的棱角,轧件冷却均匀。

3) 孔型形状及变形特点有利于去除轧件上的氧化铁皮,使轧件具有良好的表面。

4) 必要时可在延伸孔型中获得圆断面成品,从而减少换辊[10]。

3 确定轧制道次3.1 轧机的选择综合比较各种孔型系统,本设计的中轧、预精轧、精轧及减定径轧机孔型选取椭圆—圆孔型系统。

由坯料尺寸(150mm ×150mm )和所轧制的最小断面的轧件尺寸(Φ6.5mm )确定轧制道次。

考虑到坯料尺寸偏差和热膨胀因素,所以总延伸系数为:39.102845.5]015.1)4150[(220=⨯⨯+==∑πμn F F ……………………………(1) 一般全线平均延伸系数为: 27.1=μ∴轧制道 01.29ln ln ==∑μμN (2)取整得29=N ,精轧最后两架为减径机。

轧机最后为两架定径机(不考虑在)。

参考现场实际生产情况及相关资料将26+4架轧机分为粗轧、中轧、预精轧、精轧及减定径五组机组。

其中粗轧6架,中轧6架,预精轧6架,精轧8架,减定径机4架。

各机组主要参数如表1表1轧机主要技术参数轧 辊 主电机 速比 机组机架号机架布置辊 径(mm) 最大辊径 最小辊径辊身长度 (mm)功率kw 转速r/min粗 轧1 2 3H V H610 610 610520 520 520800 800 800500 500 650700~1400 98.38 76.4机组456VHV49549549542042042070070070050065065059.436.9728.5421.6中轧机组789101112HVHVHV420420420420420420360360360360360360650650650650650650650700650700650700700~140013.5910.17.945.964.683.70预精轧13141516HVHV42042024824836036022222265065075757007007006002.942.341.061.06机1718 HV2482482222227575700600700~1400 0.890.753精轧机组192021222324252645°45°45°45°45°45°45°45°22822822822822822822822820520520520520520520520572727272727272725000 50~15700.5970.4110.4110.3250.2140.2140.1560.156减定径机2728293045°45°45°45°228228228228205205205205727272723200850~17000.1250.1250.1020.1024 确定各道次延伸系数典型产品(Φ5.5mm)总延伸系数为1028.39由延伸系数的分配原则确定各道次延伸系数见表2表2各道次的延伸系数轧制道次1 2 3 4 5 6 7 8 9 10 11 12 12 14延伸系数轧1.3151.271.25161.251.39171.251.32181.241.39191.211.28201.221.38211.221.32221.211.32231.21.32241.211.33251.211.25261.211.28271.21.25281.2制道次 延伸系数5 确定各道次轧件的断面面积按逆轧顺序进行计算:由公式[7]: n n n F F μ=-1112---=n n n F F μ 223---=n n n F F μ221μF F = (3)所以,各道次轧件断面面积如表3表3各道次轧件断面面积轧制道次1234567断面面积轧件尺寸轧制道次断面面积轧件尺寸轧制道次断面面积轧件尺寸轧制道次断面面积17307.782328.4Φ54.515395.62293.7Φ10.913846.2.91763.916316.5Φ202378.19961.3101336.3Φ41.317204.22464.5Φ9.17546.4Φ98111004.818208.4Φ16.12553.35429.112803.8Φ32.019168. 72644.1Φ7.54241.5Φ73.513628.020.3Φ13.32736.73073.514502.4Φ25.321113.42833.2Φ5.56.各道次孔型尺寸由程序计算得各个孔型尺寸如下表:表4 孔型参数规格机架轧件尺寸(mm) 孔型尺寸(mm)高度宽度高度宽度椭圆圆弧半圆扩角辊缝1 115 150.5 120 160 15.02 117.7 117.7 125 125 12.03 84.8 .8 84.8 150/193.9 20.84 98 98 98 107.5 30 15.05 57 120.5 57 .9 113.7 13.46 73.5 73.5 73.5 82.3 30 12.57 41.7 91 41.7 101.1 165.9 108 54.5 54.5 54.5 63.6 30 8.59 32.4 66.6 32.4 74 62 7.910 41.3 41.3 41.3 47.6 30 7.511 25.8 49.9 25.8 55.5 44.4 6.312 32 32 32 36.5 30 6.013 20.8 38.2 20.8 42.4 32.7 5.214 25.3 25.3 25.3 28.5 30 5.015 16.1 30.4 16.1 33.8 27.2 4.316 19.8 19.8 19.8 22.5 30 4.017 13.9 23 13.9 25.6 18.4 3.518 16.3 16.3 16.3 18 25 3.219 12.3 18.5 12.3 20.6 13.7 3.020 13.9 13.9 13.9 15.1 25 2.221 9.4 16.4 9.4 18.2 13.7 2.522 11.2 11.2 11.2 12.5 25 3.023 8.2 12.9 8.2 14.3 9.8 2.024 9.4 9.4 9.4 10.3 25 2.425 6.7 10.9 6.7 12.1 8.6 1.726 7.8 7.8 7.8 8.6 25 2.027 5.6 9.0 5.6 10 7.1 1.528 6.5 6.5 6.5 7.1 25 129 5.8 4.6 4.8 8.2 130 5.5 5.5 5.5 6.2 25 1在孔型系统及各孔型的尺寸确定后,还要合理地将孔型分配和布置到各机架的轧辊上去。