超声压紧对低能电子束分层固化复合材料质量的影响

超声波对材料性能的影响研究

超声波对材料性能的影响研究超声波作为一种常见的物理现象和技术手段,具有广泛的应用领域,在工程和科学领域中得到了广泛的关注和研究。

超声波的频率范围通常介于20 kHz到100 MHz之间。

对于材料科学领域而言,超声波对材料性能的影响研究已成为一个热门话题。

超声波在材料中的传播会引起材料微观结构、力学性质和化学反应的变化,因此对材料性能的影响具有一定的潜力。

首先,超声波的传播会导致材料中的晶体结构发生变化。

通过超声波的作用,晶格中的原子和分子会发生位移和形变,从而影响材料的晶体结构和晶粒尺寸。

这种变化对于材料的力学性能和热学特性具有重要意义。

其次,超声波还可以改变材料的力学性能。

超声波的传播会引起材料局部的应力和应变变化,从而影响材料的硬度、强度和韧性等力学性能。

研究人员可以利用超声波技术来实现材料的强化和塑性变形,从而改善材料的力学性能。

另外,超声波对材料的化学反应也有影响。

超声波的传播会产生剧烈的机械振动,从而增加材料表面和界面的活性。

这种机械振动可以促进化学反应的进行,提高反应速率和反应效率。

因此,超声波技术在催化剂制备、材料表面处理、有机合成等化学领域具有重要应用前景。

超声波对材料性能的影响还与超声波参数的选择密切相关。

首先,超声波的频率对材料的响应有着重要影响。

不同频率的超声波引起的材料性能变化也不同。

例如,低频超声波通常导致材料的塑性变形,而高频超声波更容易产生材料的热效应和化学反应。

其次,超声波的振幅和功率也对材料的影响有一定程度的影响。

过高的振幅或功率可能引起材料的破坏或不可逆变化。

因此,在超声波处理过程中需要根据具体的材料和应用需求选择合适的超声波参数。

在实际应用中,超声波技术已广泛应用于材料加工和改性领域。

例如,通过超声波振动可以实现金属焊接和合金熔化等加工过程,也可以用于纳米材料的制备和涂层的加工。

此外,超声波还可以用于材料的清洗、降解和改性。

通过超声波技术,可以提高材料的质量和性能,并实现材料在工程和科学领域中的创新应用。

超声振动对金属材料焊接质量的影响研究

超声振动对金属材料焊接质量的影响研究近年来,超声振动作为一种新型的焊接技术,吸引了广泛的关注。

它通过在焊接过程中施加超声波振动,对金属材料进行焊接,以提高焊接质量。

本文将探讨超声振动对金属材料焊接质量的影响以及其中的机理。

首先,超声振动对焊接质量的影响主要表现在焊接强度的提高。

实验证明,在常规焊接过程中,焊接接头产生了焊接缺陷,例如气孔、夹杂物等,这些缺陷会降低焊接强度。

而超声振动焊接能够有效地消除这些缺陷,提高焊接质量。

超声振动在焊接接头处形成高频振动,使金属材料的表面张力降低,气孔和夹杂物得以迅速释放,从而增加焊缝的密实性,提高焊接强度。

其次,超声振动还能够改善焊接界面的结合性能。

焊接界面是金属材料进行焊接所形成的结合区域。

传统焊接过程中,由于界面间的不完全结合,焊接接头常常存在接触不良的问题。

超声振动焊接通过在焊接过程中施加高频振动,能够促进金属材料之间的原子扩散和相互混合,从而实现金属界面的良好结合,提高焊接界面的强度和稳定性。

此外,超声振动还能够改善焊接过程中的热影响区。

在传统焊接过程中,焊接区域会受到高温的影响,从而引起材料的热变形和残余应力的产生。

这些因素会降低焊接接头的力学性能。

超声振动焊接通过在焊接过程中施加振动,能够迅速散发热量,减少焊接区域的热影响,从而有效地抑制材料的热变形和残余应力的产生,提高焊接接头的力学性能。

最后,超声振动在焊接过程中还具有提高工艺稳定性的作用。

超声振动能够使焊接过程更加稳定,减少焊接过程中的突变和波动。

它能够提供一个均匀的热输入,保证焊接接头的均匀加热和冷却,避免产生焊接缺陷。

同时,超声振动还能够在焊接过程中增加材料之间的接触面积,形成更大的结合面,提高焊接接头的稳定性和可靠性。

综上所述,超声振动技术对金属材料焊接质量的影响主要体现在焊接强度的提高、焊接界面结合性能的改善、热影响区的改善以及工艺稳定性的提高。

超声振动焊接作为一种新型的焊接技术,在提高焊接质量方面具有巨大的潜力。

碳纤维复合材料缺陷的超声检测及材料力学性能仿真研究

生高频脉冲激励信号ꎬ将信号传输到超声换能器ꎬ再由换

博看网 . All Rights

Reserved.

能器的压电效应将脉冲激励信号转换成脉冲超声波ꎮ Nhomakorabea当

声波在换能器与工件之间的耦合介质内传输时ꎬ一部分声

波被工件表面反射ꎬ反射后由换能器接收ꎬ并转换成激励

信号传输到超声脉冲激励 / 接收单元ꎬ通过单元进行信号

合介质的界面发生强烈折射ꎬ并在界面处发生轴向聚焦ꎮ

透镜和样品之间的耦合介质主要用于传播超声波ꎮ 换能

器安装在 x、y、z 三轴移动平台上ꎬ可在三维空间范围内运

4K

图 3 复合材料内部缺陷建模

模型中界面层通过插入 Cohesive 内聚力单元来连接

两材料ꎬ并模拟裂纹产生和损伤演化ꎮ 基于胶合力学理论

ZHANG Quanli 1 ꎬ ZENG Jiaheng1 ꎬ YANG Zhen1 ꎬ GUO Nan1 ꎬ CHEN Zhengsheng2 ꎬ SU Honghua1

(1. College of Mechanical and Electronic Engineeringꎬ Nanjing University of Aeromautics and Astronauticsꎬ

时ꎬ其材料的抗拉强度下降 13. 2%ꎮ 王雪明等

[15]

对碳纤

维复合材料整体成型过程中温度对材料缺陷的影响进行

动ꎮ 为了防止检测过程中近表面产生扫描盲区问题ꎬ内部

平台采用有机玻璃ꎮ 探头与平台之间采用去离子水作为

检测耦合剂ꎬ探头下沉至水中ꎬ距离工件表面约1 cmꎮ采用

徕卡 DMC 4500 光学显微镜、科视达 KH- 7700 三维视屏

增强树脂基复合材料层压板进行分层缺陷检测ꎬ获得了复

低能电子束辐射固化涂料的研究

关键词 : 电子束 固化涂料 ; 氧阻聚 ; 加速 电压 ; 紫外光固化涂料

中 图 分 类 号 :Q6 32 20 ) 1 0 1 o 0 5 4 1( 0 7 l — 0 l— 4

S u y o a i g r d by Lo En r y El c r n Be m t d n Co tn s Cu e w e g e t o a

S nP ne g ,M a e a , h n h ni ,Y n i n , a gWe ri, n ieg , a gG n u afn i0P i i Z agZ e l agAj T n nu Wa gY pn Y n ag k n u

( .H n hug ( uyn )C ai t. H i o u nd n 2 3 hn ; .Api t na dR s r et 1 a gC en H i g ot gLd , u huG a g og5 6 2 ,C ia 2 pl a o n e ac Cne a n z 1 ci e h r

维普资讯

第3 7卷第 1 期 1

20 0 7年 1 月 1

涂 料 工 业

P NT & C T N ND T AI OA I GS I US RY

V 13 No 1 0. 7 .1

NO . 0 7 V20

低 能 电子 束 辐射 固化 涂 料 的研 究

Absr t Va iu o multd c ai g r r ae b o e e g l cr n b a t ac : ro s f r ae o t s we e te t d y l w n r y ee to e m. T fe t fdo e, n he e fc so s a c lr tr otg n x g n c n e ta in o o tn sc rn r c s r t did Th e u t n i ae c e ea oy v la e a d o y e o c n r t n c a i g u i g p o e s we e su e . o e r s ls i d c t t a ih o y e o c n r to l la o d f c lyo u n h th g x g n c n e ta in wil e d t i u t fc r g,t e p o e te fc ai g r fe td d rc — i i h r p ri so o tn swe e afc e ie t l y rdit n d s y b a a i o e,a d h g ra c l r tr ot g so d a t g o t e c rn ft i k rc a i g . Me n o n ihe c ee ao y v l e i fa v n a e t h u i g o h c e o tn s a a— wh l i e,t e p o e te fEB urn o tng n h r p ri so c i g c a i s a d UV urn o t swee c mp r d,i s o d t a h r p c igc ai r o ae ng t h we h tt e p o —

复合材料层板超声检测缺陷评定方法分析_王铮

第44卷增刊2012年4月 南 京 航 空 航 天 大 学 学 报Journal of Nanjing U niversity of Aeronautics &Astronautics V ol.44N o.S A pr.2012复合材料层板超声检测缺陷评定方法分析王 铮 梁 菁 史丽军 权 鹏(北京航空材料研究院,北京,100095)摘要:碳纤维增强树脂基复合材料的接触式超声检测,对大于探头直径的缺陷常采用半波高法评定大小,但各检测标准均没有对半波高法的基准波进行规定。

采用不同基准波评定缺陷可能会造成缺陷评定结果不同,从而直接影响制件验收。

本文采用理论分析与实际检测相结合的方法,对复合材料检测中常采用的以底面回波为基准波和以缺陷回波为基准波两种缺陷评定方法进行分析,比较了两种方法测量结果的差异,给出了复合材料层板接触式超声检测缺陷评定方法的建议。

关键词:复合材料;超声检测;缺陷评定中图分类号:T B5 文献标识码:A 文章编号:1005-2615(2012)S-0138-04 收稿日期:2011-10-16;修订日期:2012-01-30 通讯作者:王铮,女,工程师,E -mail :w angzhengnln @sina .co m .cn 。

Measurement for Ultrasonic Contact Inspection onDefect in Carbon Fiber -Reinforced CompositeW ang Zheng ,L iang J ing ,Shi L ij un ,Quan Peng(Beijing Instit ut e o f A ero naut ical M aterials ,Beijing ,100095,China )Abstract :W hen the carbon fiber -r einfo rced com posite is inspected by ultrasonic co ntact m ethod,the sizeof the defect is measur ed by the amplitude of the reflectio n echo .T he distance betw een the tw o points can be determined as the length o f the defect on one direction w hen the am plitude of the reflectio n echo co mes dow n to half of its max imum.T he reflection echo can be r eflected by the defect as w ell as by the botto m.T he effect of the cho ice of these tw o different reflection echo es on the measurement result is studied .The sug gestion o n ho w to measur e the defect is also g iven .Key words :composite;ultraso nic test;m easur e defect 复合材料以其优异的性能在航空工业领域得到越来越广泛的应用,无损检测技术作为复合材料制件质量控制的有效手段,也越来越发挥出重要作用。

复合材料层压结构超声相控阵检测的缺陷定量表征

复合材料层压结构超声相控阵检测的缺陷定量表征张继敏;周晖;刘奎;刘卫平【摘要】使用便携式超声相控阵设备及两个几何参数不同的线性阵列换能器对埋有ϕ6 mm和ϕ9 mm 人工缺陷的碳纤维复合材料层压板试块进行检测,分别进行了非聚焦线性扫查和聚焦线性扫查,并对 C 扫成像进行分析。

结果表明:在非聚焦线性扫查情况下,其扫查缺陷尺寸的准确性与换能器晶元长度和孔径长度有紧密关系,试验结果与理论分析一致;而在聚焦线性扫查情况下,其扫查缺陷尺寸的准确性不再受孔径数过大的影响。

%In this paper,a portable phased array ultrasonic device and two linear array transducers with different geometric parameters are utilized to detect the ϕ 6 mm and ϕ 9 mm defects in a carbon fiber composite laminate. Non-focusing linear scan and focusing linear scan are adopted,respectively,and C scan image is shown to study and analysis.The experiment reveals that in the case of non-focusing linear scan,the accuracy of the size of defects has a close relation with the lengths of the element and aperture.The experiment results show good agreements with theoretical analysis;but in the case of focusing linear scan,the accuracy of the defect size is not affected by the overlarge aperture.【期刊名称】《无损检测》【年(卷),期】2016(000)001【总页数】6页(P20-25)【关键词】超声相控阵;阵列换能器;尺寸定量【作者】张继敏;周晖;刘奎;刘卫平【作者单位】上海飞机制造有限公司航空制造技术研究所,上海 200436;上海飞机制造有限公司航空制造技术研究所,上海 200436;上海飞机制造有限公司航空制造技术研究所,上海 200436; 纤维材料改性国家重点实验室东华大学,上海200051;上海飞机制造有限公司航空制造技术研究所,上海 200436【正文语种】中文【中图分类】TG115.28在无损检测技术发展史中,超声相控阵技术凭借其快速,灵活,可进行复杂检测,可靠性强等特点在电力、石油化工、铁路、核工业、航空航天等领域发挥越来越重要的作用[1-6]。

复合材料层压板分层缺陷超声相控阵检测与评估

第49卷2021年2月第2期第149-157页材料工程J o u r n a l o fM a t e r i a l sE n g i n e e r i n gV o l.49F e b.2021N o.2p p.149-157复合材料层压板分层缺陷超声相控阵检测与评估D e l a m i n a t i o nd e f e c t s t e s t i n g a n d e v a l u a t i o no f c o m p o s i t e l a m i n a t e su s i n gp h a s e da r r a yu l t r a s o n i c t e c h n i q u e曹弘毅1,马蒙源1,丁国强1,姜明顺1,孙琳2,张雷1,贾磊1,田爱琴2,梁建英2(1山东大学控制科学与工程学院,济南250061;2中车青岛四方机车车辆股份有限公司,山东青岛266111)C A O H o n g-y i1,MA M e n g-y u a n1,D I N G G u o-q i a n g1,J I A N G M i n g-s h u n1,S U N L i n2,Z H A N GL e i1,J I A L e i1,T I A N A i-q i n2,L I A N GJ i a n-y i n g2(1S c h o o l o fC o n t r o l S c i e n c e a n dE n g i n e e r i n g,S h a n d o n gU n i v e r s i t y,J i n a n250061,C h i n a;2C R R CQ i n g d a oS i f a n gC o.,L t d.,Q i n g d a o266111,S h a n d o n g,C h i n a)摘要:针对碳纤维增强树脂基复合材料分层缺陷的无损检测与评估问题,通过制备预埋分层缺陷的标准试样,利用超声相控阵技术对缺陷进行无损检测与定量评估,并对测量误差进行分析㊂首先,在层压板铺层中间埋入聚酰亚胺薄膜制备分层缺陷试样;然后,对试样进行超声相控阵检测,通过超声S扫和C扫图像对缺陷进行定性分析与定量测量,并结合声场仿真对检测误差进行分析㊂结果表明:所制备试样内分层缺陷形状规则㊁埋深及大小与预设一致;超声相控阵步进方向检测尺寸比较准确,而扫查方向尺寸误差较大;超声相控阵技术能够准确识别分层缺陷的形状㊁尺寸及位置,具有很高的检测精度,对较小缺陷具有很好的检测效果㊂关键词:复合材料;分层缺陷;无损检测;超声;评估d o i:10.11868/j.i s s n.1001-4381.2020.000405中图分类号:T B553文献标识码:A 文章编号:1001-4381(2021)02-0149-09A b s t r a c t:C o m p o s i t em a t e r i a l sa r e p r o n e t od e l a m i n a t i o nd e f e c t sd u r i n g t h e p r e p a r a t i o n p r o c e s s.F o r t h en o n-d e s t r u c t i v e t e s t i n g a n de v a l u a t i o no fc a r b o nf i b e rr e i n f o r c e d p o l y m e r(C F R P)d e l a m i n a t i o n d e f e c t s,a s t a n d a r d s p e c i m e nw i t h e m b e d d e d d e l a m i n a t i o n d e f e c t sw a s p r e p a r e d,a n d t h e n p h a s e d a r r a y u l t r a s o n i cn o n-d e s t r u c t i v et e s t i n g t e c h n o l o g y w a s u s e d t o d e t e c tt h e d e l a m i n a t i o n d e f e c t s.T h e q u a l i t a t i v e a s s e s s m e n t a n d q u a n t i t a t i v e e v a l u a t i o no f d e l a m i n a t i o nd e f e c t sw e r e c a r r i e do u t.F i r s t,t h e d e l a m i n a t i o nd e f e c t s p e c i m e n w a s p r e p a r e dw i t ht h ea u t o c l a v e f o r m i n gp r o c e s s,a n d p o l y i m i d e f i l m s w e r e e m b e d d e d i n t h e s p e c i m e nb e f o r e p r o g r e s s;t h e n,t h e s p e c i m e nw a s i n s p e c t e du s i n gp h a s e d a r r a y u l t r a s o n i c t e c h n i q u e,q u a l i t a t i v ea n d q u a n t i t a t i v em e a s u r e m e n t o f d e l a m i n a t i o nd e f e c t sw e r ea n a l y z e d w i t hu l t r a s o n i cS-s c a na n dC-s c a n i m a g e,u n c e r t a i n t y a n a l y s i so f t e s t r e s u l t sw e r ea l s od i s c u s s e d i nc o m b i n a t i o nw i t ht h es o u n df i e l ds i m u l a t i o n.T h er e s u l t ss h o wt h a t t h es h a p e so f t h ede l a m i n a t i o nd e f e c t s i n t h e s a m p l e a r e r e g u l a r,t h e e m b e d m e n t d e p t ha n ds i z e a r e c o n s i s t e n tw i t ht h e p r e s e t.T h e i n d e xd i r e c t i o n s i z eo f t h ed e l a m i n a t i o nd e f e c t i sm o r ea c c u r a t e,a n dt h es c a nd i r e c t i o ns i z e i s l a r g e r t h a n t h ea c t u a ls i z e.P h a s e da r r a y u l t r a s o n i ct e c h n i q u ec a na c c u r a t e l y i d e n t i f y t h es h a p e,s i z ea n d p o s i t i o no f d e l a m i n a t i o nd e f e c t sw i t hh i g hd e t e c t i o na c c u r a c y a n ds t i l lh a s g o o dd e t e c t i o ne f f e c t s f o r s m a l l d e f e c t s.K e y w o r d s:c o m p o s i t e s;d e l a m i n a t i o nd e f e c t;n o n-d e s t r u c t i o n t e s t i n g;u l t r a s o n i c;e v a l u a t i o n材料工程2021年2月碳纤维增强树脂基复合材料(c a r b o nf i b e r r e i n f o r c e d p o l y m e r,C F R P)作为高性能结构材料,具有比强度高㊁比刚度大㊁耐腐蚀㊁可设计性好等优点,在航空航天㊁轨道交通和船舶等领域获得了广泛应用[1-2]㊂但由于复合材料的特殊制造工艺及其多铺层的特点,导致在制造过程中容易出现不稳定现象,伴随着某些制造缺陷的产生,常见的缺陷有分层㊁夹杂㊁脱粘㊁孔隙等,严重影响材料结构性能㊂并且缺陷在服役过程中由于应力作用不断扩展,大大降低结构件的残余强度,导致结构整体失效或其他灾难性后果[3]㊂因此,复合材料缺陷检测是复合材料制造过程中需要关注的焦点㊂复合材料具有各向异性及多铺层界面特性,导致其界面行为及缺陷信号特征复杂㊂而无损检测与评估技术能够提供复合材料内部损伤的基础信息,是缺陷定量评估及损伤行为分析的一种有效手段[4-6]㊂因此,很多学者对复合材料无损检测技术进行了广泛研究,常用无损检测技术包括超声[7]㊁L a m b波[8]㊁红外热成像[9-10]等㊂超声相控阵技术具有声束灵活可控㊁检测精度和灵敏度高㊁检测效率高等优势,被认为是一种非常有发展潜力的无损检测方法,在复合材料无损检测领域受到越来越多的关注[6]㊂N a g e s w a r a n等[11]通过在C F R P试样中预埋特氟龙薄膜制备分层缺陷,并使用超声相控阵技术对其检测,准确识别出预埋缺陷形状,但并未对缺陷进行定量评估;徐娜等[12]利用线型相控阵换能器对L型构件R区进行检测,通过对相控阵聚焦法则的优化设计,准确检测出R区分层缺陷形状及深度,但未对缺陷尺寸进行定量评估;张冬梅等[13]利用超声相控阵技术对复合材料R区分层缺陷进行检测,通过对线阵及弧阵相控阵探头的实验研究,对试样厚度及缺陷深度进行了定量测量,缺少对缺陷尺寸的定量分析;李健等[14]利用超声相控阵检测A扫数据,结合小波包与B P神经网络算法,对C F R P分层㊁夹杂和脱粘缺陷进行分类,有效提高了缺陷的检测效率,但是仅限对缺陷进行定性分析识别,未进行有效的定量评估;M e o l a等[15]利用超声相控阵技术对C F R P中预埋分层缺陷进行了检测,并和红外热成像技术进行对比,证明超声相控阵技术能够有效检测出预埋缺陷的形状㊁尺寸和深度,但其仅预埋一个直径20m m的圆形缺陷,数量较少且直径较大,不利于对超声相控阵技术检测能力进行充分评估;C a m i n e r 等[16]为充分评估超声相控阵技术对C F R P分层缺陷的检测能力,制备了预埋多种不同材质㊁形状㊁尺寸及埋深分层缺陷的试样,并对铺层方式及厚度对检测结果的影响做了研究,但其制作工艺及缺陷材质特性导致其预埋分层缺陷易产生变形,一定程度上影响对检测结果的定量评估,且缺陷尺寸较大(ȡ10m m)也不利于对超声相控阵检测能力的评估㊂上述研究中受限于分层试样的制作效果,对分层缺陷的检测误差分析较少;此外,预埋缺陷数量较少㊁直径较大,不能对超声相控阵检测能力进行很好的评估㊂针对上述问题,本工作首先制备含有不同埋深及尺寸分层缺陷的C F R P层压板试样;然后利用超声相控阵技术对其进行检测,通过S扫描与C扫描图像对检测结果进行分析与测量,并结合声场仿真对检测结果进行误差分析,实现了试样分层缺陷的可视化分析与定量评估㊂1实验材料及方法1.1分层缺陷试样超声信号在复合材料传播过程中,当内部存在损伤或缺陷时,由于声阻抗的不同,将会导致入射声波发生反射㊁衍射等行为㊂声波的反射强度(能量)与缺陷的物理性质(如密度㊁弹性常数)有关:R=νDρD-νCρCνDρD+νCρC(1)式中:R为入射声波在缺陷界面的声压反射系数;νD 为入射声波在缺陷中的传播速率;ρD为缺陷区密度;νC为入射声波在复合材料中的传播速率;ρC为复合材料的密度㊂R值越大,表明声波反射越强烈㊂因此,选择声阻抗与复合材料相近的聚酰亚胺薄膜作为分层缺陷,声波在缺陷处反射信号较弱,能够有效地评估超声相控阵对分层缺陷的检测能力,且聚酰亚胺耐高温可有效防止预埋缺陷在制备过程中的扭曲变形㊂分层缺陷试样尺寸为250m mˑ200m m,厚度为3.0m m㊂原材料为东丽T300编织碳纤维斜纹预浸布(F AW200/69),克重200g/m2,单层名义厚度0.25m m㊂试样铺层方式[90/0]7,共14层,其中0ʎ方向为长边方向㊂通过在铺层之间预埋聚酰亚胺薄膜制备分层缺陷,薄膜厚度为0.025m m㊂试样铺层及缺陷埋入方式如图1所示,预埋位置共3处,分别为浅层(第2,3铺层之间)㊁中间层(第7,8铺层之间)㊁深层(第11,12铺层之间),每层预埋4个圆形缺陷,直径分别为12,9,6,3m m㊂聚酰亚胺薄膜预埋入铺层时喷涂适量脱模剂,阻止其与预浸布铺层发生粘连,有效防止其在试样固化成型过程中发生扭曲变形㊂试样使用热压罐成型工艺制备,将铺叠后的试样毛坯密封于真空袋内,抽真空后放入热压罐中,按照预浸布固化工艺进行升温㊁升压㊁固化成型,固化温度与压力分别为130ħ,600k P a㊂051第49卷 第2期复合材料层压板分层缺陷超声相控阵检测与评估图1 试样尺寸及缺陷预埋方式F i g .1 S pe c i m e n s i z e a n dd e l a m i n a t i o nd ef e c t s e m b e d m e n tm e t h o d 铺叠后试样名义厚度为3.5m m ,但在试样制备过程中由于高温高压作用,试样成品最终厚度约为3m m ㊂假定固化过程中各铺层具有相同的压缩量,则各层分层缺陷预埋深度(d s )分别为浅层0.43m m ㊁中间层1.50m m ㊁深层2.34m m ㊂1.2 超声相控阵检测技术超声相控阵检测原理如图2所示,超声相控阵技术可以同时对阵列探头中的多个晶元进行激励,通过控制每个晶元的激发延迟时间,实现发射声束的自动偏转与聚焦;在反射信号处理过程中,对每个晶元接收到的反射信号进行时间延迟校准,然后进行叠加处理即可得到当前检测点的反射信号㊂检测过程中,通过对激发孔径和聚焦法则的设置,可以动态调整发射声束的偏转方向㊁聚焦深度和焦点大小㊂图2 超声相控阵检测原理F i g .2 P r i n c i p l e o f p h a s e da r r a y u l t r a s o n i c t e s t i n g相控阵探头接收到的原始信号以A 扫描的形式被记录,每一扫查点的入射波㊁缺陷波及底面波以幅值-时间(或厚度)曲线的形式显示㊂通过不同成像算法对A 扫信号进行处理,可得到超声S 扫与C 扫图像㊂超声相控阵检测视图如图3所示,对于线性聚焦扫查方式,超声S 扫描图像为横断面视图,由探头阵列方向的A 扫描信号处理后得到,能够提供缺陷深度信息及断面形状;超声C 扫描图像为平面视图,由扫查区域内所有A 扫信号处理后得到,包括幅值或深度两种不同的视图形式,能够提供缺陷平面形状及尺寸信息㊂图3 超声相控阵检测视图F i g.3 V i e w s o f p h a s e d a r r a y u l t r a s o n i c 超声相控阵检测系统如图4所示,主机为O m n i S c a n M X 2便携式超声相控阵探伤仪,相控阵探头选择线性阵列近壁探头(5L 64-NW 1),晶元数为64,晶元中心间距为1m m ,探头中心频率为5MH z ㊂为解决检测近表面盲区问题,使用高度为20m m 的有机玻璃楔块㊂在楔块与被检试样之间使用纯净水作为耦合剂,确保超声信号能够顺利经楔块射入试样,探头在扫查方向的行程位置通过E N C 1-2.5-D E 编码器获取㊂图4 超声相控阵检测实验装置F i g .4 E x p e r i m e n t a l s e t -u p o f p h a s e d a r r a y u l t r a s o n i c t e s t i n g相控阵探头聚焦法则选择线性聚焦方式,超声声束只聚焦不偏转㊂设置激活孔径为8,晶元步距为1,即每次通过软件控制激发8个晶元产生超声声束,然后从第1个晶元到第64个晶元依次移动激发㊂在不移动探头的情况下即可获取57(64-8+1)个扫查点,扫查宽度约为57m m ㊂采用单线扫查方式对试样进行检测,一次扫查可覆盖宽度为57m m ㊂因此,需要对试样进行3次单线扫查,每次扫查只检测同一埋深位置的分层缺陷㊂扫查方案如图5所示,单线扫查方151材料工程2021年2月向为试样长边方向,图中C F R P 板为分层缺陷试样实物㊂图5 扫查方案F i g.5 D e t a i l s o f s c a ns c h e m e 为准确获得缺陷深度信息,检测前需要对试样中的声速进行校准㊂试样厚度通过测量其4个边的中心位置厚度,然后取平均值得到㊂选择试样中无明显制造缺陷的位置进行声速校准,试样校准声速为2857.1m /s㊂2 实验结果与分析图6为单线扫查的结果图像,包含A 扫㊁S 扫和C扫视图,S 扫和C 扫图像均对A 扫信号幅值进行颜色编码,建立信号幅值与图像颜色的对应关系,信号幅值强度范围0%(白色)到100%(红色)㊂C 扫描成像结果与A 扫描图像中设定的闸门(G a t eA )范围和阈值紧密相关,当反射信号在闸门范围内且幅值大于设定阈值时,被识别为有效反射信号,因此需要准确设置闸门参数㊂检测前先对试样无缺陷区域进行扫查,分析其噪声信号幅值强度㊂扫查结果显示,试样噪声信号幅值均在15%以下㊂为保证成像效果,闸门阈值应稍高于噪声幅值,因此实验中设定闸门阈值为20%㊂图6 扫查结果视图 (a )A 扫;(b )S 扫;(c )C 扫F i g.6 V i e w s o f l i n e s c a n (a )A -s c a n ;(b )S -s c a n ;(c )C -s c a n 由于复合材料自身具有各向异性及多层界面特性,超声信号在其内部传播过程中衰减严重,深层反射信号较弱,导致深层缺陷检测尺寸偏小或出现漏检㊂而且试样中所预埋的聚酰亚胺缺陷声阻抗与复合材料相近,缺陷界面反射信号能力较弱,进一步减弱了深层反射信号强度㊂因此,在对分层缺陷试样进行超声相控阵检测时,使用时间校正增益技术增强反射信号[17],改善深层信号质量,提高检测精度㊂设定增益后,底部反射信号幅值与上表面反射信号幅值相同㊂2.1 C 扫描幅值图像分析图7为分层缺陷C 扫描幅值图像,可以看出,预埋的12个分层缺陷被全部检出,缺陷形状近似圆形,与预埋的圆形薄片基本一致,且缺陷圆形区域内颜色无明显差别,表明预埋薄膜未发生明显褶皱变形㊂图中分层缺陷与其他区域颜色差别较明显,图像颜色为红色或黄色,反射信号较强;其他区域图像颜色为蓝色,反射信号较弱㊂除缺陷外其他区域颜色均匀,试样无明显其他制备缺陷㊂图7(a )~(c)中同一埋深处分层缺陷图像颜色基本相同,反射信号强度相近㊂但仍然能够观察到随着缺陷直径的减小,缺陷颜色变浅,说明缺陷越小其反射信号能力越弱,越不容易被检测㊂图7(a ),251第49卷 第2期复合材料层压板分层缺陷超声相控阵检测与评估图7 分层缺陷C 扫描幅值图像(a )d s =0.43m m ;(b )d s =1.50m m ;(c )d s =2.34m m F i g .7 A m p l i t u d eC -s c a n i m a g e s o f d e l a m i n a t i o nd e f e c t s (a )d s =0.43m m ;(b )d s =1.50m m ;(c )d s =2.34m m (b)中缺陷中心在同一水平位置,与铺层时预埋位置一致,制备过程中未发生偏移;而图7(c)中3m m 缺陷中心位置相比其他3个缺陷有明显下移,说明此缺陷在制备过程中发生了移位㊂对比不同埋深分层缺陷图像颜色可知,随着缺陷埋深的增大,缺陷图像颜色由红变黄,反映出随着缺陷埋深的增加其反射信号越来越弱㊂为对分层缺陷尺寸进行定量评估,使用-6d B 方法[18-19]对超声相控阵检测结果进行定量测量,此方法中分层缺陷边界为信号幅值下降到缺陷区域内最大幅值的50%时位置㊂使用O m n i P C4.4软件的数据分析功能,首先利用数据光标定位缺陷内最大幅值点,获取缺陷内最大幅值,然后根据-6d B 方法确定缺陷边界,实现缺陷长度与宽度的测量,分层缺陷长度与宽度检测误差分别如图8(a ),(b)㊂可明显看出,超声相控阵检测结果比缺陷实际尺寸稍微偏大,长度测量值误差均比宽度测量值误差大,宽度测量值更接近缺陷实际直径㊂图8 分层缺陷检测误差 (a )长度误差;(b)宽度误差F i g .8 T e s t e r r o r s o f d e l a m i n a t i o nd e f e c t s (a )l e n gt he r r o r ;(b )w i d t he r r o r 351材料工程2021年2月由于线阵超声相控阵探头只能沿阵元宽度(步进方向)聚焦,对选定超声探头,聚焦声束焦斑尺寸是由激活孔径㊁聚焦深度决定㊂为对上述误差原因进行准确分析,建立基于瑞利积分的固固界面多点源三维声场模型,使用MA T L A B 对平行于试样平面方向超声声场进行仿真[20]㊂仿真中楔块密度为1.18g /c m3,纵波声速为2730m /s ,聚焦深度为3m m ,激活孔径为8㊂图9为聚焦点位置处平面声场仿真结果,能够直观观察到超声声束在步进方向聚焦效果较好,扫查方向上焦斑尺寸较大大,使用-6d B 方法测量聚焦声场在扫查方向与步进方向尺寸分别为5.7,1.9m m㊂图9 聚焦点位置声场仿真图像F i g.9 S i m u l a t i o n r e s u l t o f s o u n d f i l e d a t f o c u s p o i n t 根据上述仿真结果,当声束沿扫查方向向缺陷移动时,聚焦点中心到达缺陷边缘前已经产生较强缺陷反射信号(信号幅值大于设定闸门阈值)㊂在图7中可以发现,随着探头在扫查方向移动,反射信号逐渐增强,导致图像颜色逐渐变深;同样在探头远离缺陷时也会发生部分声束反射现象,反射信号逐渐变弱,图像颜色逐渐变浅㊂相控阵超声聚焦声场的不对称导致缺陷检测尺寸的不对称结果,在步进方向聚焦焦斑尺寸更小,检测结果更接近真实值㊂聚焦声束焦斑扫查方向与步进方向尺寸差值为4m m ,而缺陷检测结果在两个方向的误差差值约2m m ,为焦斑尺寸差值的一半㊂因此,在实际工程应用中,应该以步进方向检测结果为准,为准确检测缺陷长宽尺寸可对缺陷进行两次方向垂直的扫查㊂为验证上述分析的正确性,调整扫查方向为试样短边方向(与原扫查方向垂直),对不同埋深的3m m 缺陷进行单线扫查㊂扫查结果如图10所示,调整后缺陷扫查方向尺寸依然大于步进方向尺寸,验证了上述分析的正确性㊂综上,超声相控阵C 扫描幅值图像能够直观呈现分层缺陷沿铺层方向的形状,对最小直径3m m缺陷图10 3m m 缺陷C 扫幅值图像F i g.10 A m p l i t u d eC -s c a n i m a g e o f 3m md e f e c t s 依然有很好的检测效果㊂在对分层缺陷进行定量评估时,特别是对于小尺寸缺陷,应对缺陷进行两次不同方向扫查并以步进方向检测结果为准,以提高定量评估准确性㊂2.2 C 扫描深度图像分析C 扫描深度图像是利用闸门内A 扫描原始数据,根据超声信号渡越时间t 及声速c p ,计算每一扫查点反射信号的深度信息d t (d t =(c p ˑt )2),并以颜色编码的方式成像,深度范围为0m m (红色)到3m m (蓝色)㊂图11为分层缺陷C 扫描深度图像,图中同一埋深处缺陷深度颜色基本相同,说明缺陷埋深相同,与缺陷预埋在同一铺层一致;对比不同埋深缺陷图像,浅层㊁中层㊁深层缺陷图像颜色分别为黄色㊁绿色㊁蓝色,图像颜色所代表缺陷埋深基本与预设埋深d s 一致㊂图11 分层缺陷C 扫描深度图像(a )d s =0.43m m ;(b )d s =1.50m m ;(c )d s =2.34m m F i g .11 D e p t hC -s c a n i m a ge s of d e l a m i n a t i o nd e f e c t s (a )d s =0.43m m ;(b )d s =1.50m m ;(c )d s =2.34m m 为对缺陷深度进行定量评估,选取图像中缺陷中心位置深度作为检测深度(d t ),表1为缺陷深度检测451第49卷 第2期复合材料层压板分层缺陷超声相控阵检测与评估结果㊂中间层及底层缺陷埋深检测结果较准确,最大误差仅为0.04m m ;而浅层缺陷埋深检测结果误差相对较大,4处缺陷埋深误差均为0.11m m ㊂超声相控阵对分层缺陷深度检测精度较高,但对于近表层缺陷深度误差相对较大㊂表1 分层缺陷深度T a b l e 1 D e pt ho f t h e d e l a m i n a t i o nd e f e c t s d s /m m d t /m m ϕ12m m ϕ9m mϕ6m mϕ3m m0.430.540.540.540.541.501.541.521.501.502.342.362.342.332.312.3 S 扫描图像分析S 扫图像是基于信号渡越时间的试样断面深度图像,不同埋深分层缺陷中心位置S 扫描图像如图12所示,图中上表面波与底面波图像颜色为红色,表明信号在此处发生较强的界面(楔块-试样界面㊁试样-空气界面)反射,而缺陷图像颜色相比要浅很多,说明缺陷反射信号较弱;另外在缺陷下部均未发现明显声影,说明声波在遇到缺陷后大部分发生透射,与缺陷所用聚酰亚胺材质声阻抗特性一致㊂图中分层缺陷外其他位置能够明显观察到浅蓝色横向条纹,表明在铺层界面处发生了超声弱反射现象,说明超声相控阵技术具有很高的纵向分辨力㊂图12 分层缺陷S 扫描图像(a )d s =0.43m m ;(b )d s =1.50m m ;(c )d s =2.34m m F i g .12 S -s c a n i m a ge s of t h e d e l a m i n a t i o nd e f e c t s (a )d s =0.43m m ;(b )d s =1.50m m ;(c )d s =2.34m m 551材料工程2021年2月S扫图像能够反映试样整个厚度区间的断面信息,更加直观地观察到不同埋深缺陷在试样厚度方向上的位置及缺陷断面形状㊂并且能够实现对试样厚度㊁缺陷深度及缺陷断面尺寸的定量检测(详见图中标注尺寸)㊂图像上缺陷断面形状为直线,说明缺陷未发生扭曲变形㊂缺陷中心位置断面尺寸与通过C扫描测量的宽度信息基本一致,缺陷形状为圆形相符㊂3结论(1)实验所制备的分层缺陷标准试样效果较好,缺陷实际形状㊁深度及尺寸置信度较高,能够实现对超声相控阵检测能力的评估㊂(2)仿真结果显示,相控阵超声聚焦声束的不对称导致了检测结果的不对称,步进方向尺寸误差较小,在工程应用中对缺陷定量分析时应以此方向结果为准㊂(3)定量测量结果表明,超声相控阵技术能够准确识别分层缺陷形状㊁尺寸及位置,对不同深度及尺寸的分层缺陷均具有很好的检测效果,尺寸检测结果误差<1m m,深度检测结果误差<0.1m m㊂(4)超声相控阵C扫图像能够呈现缺陷形状及大小,S扫描图像能够揭示缺陷位置及断面形状,结合C 扫描图像与S扫描图像,可实现对分层缺陷的可视化检测分析,是对分层缺陷进行定性分析与定量检测的有效手段㊂参考文献[1]邢丽英,包建文,礼嵩明,等.先进树脂基复合材料发展现状和面临的挑战[J].复合材料学报,2016,33(7):1327-1338.X I N GLY,B A OJ W,L IS M,e t a l.D e v e l o p m e n t s t a t u sa n d f a-c i n g c h a l l e n g eo fad v a n ce d p o l y m e r m a t r i xc o m p o s i t e s[J].A c t aM a t e r i a eC o m p o s i t a eS i n i c a,2016,33(7):1327-1338. [2]顾善群,刘燕峰,李军,等.碳纤维/环氧树脂复合材料高速冲击性能[J].材料工程,2019,47(8):110-117.G USQ,L I U YF,L I J,e t a l.H i g h s p e e d i m p a c t p r o p e r t i e s o f c a r-b o n f i b e r/e p o x y r e s i nc o m p o s i t e s[J].J o u r n a lo f M a t e r i a l sE n g i-n e e r i n g,2019,47(8):110-117.[3]梁小林,许希武,林智育.复合材料层板低速冲击后疲劳性能实验研究[J].材料工程,2016,44(12):100-106.L I A N GXL,X U X W,L I NZY.F a t i g u e p e r f o r m a n c e o f c o m p o s-i t e l a m i n a t e sa f t e rl o w-v e l o c i t y i m p a c t[J].J o u r n a lo f M a t e r i a l sE n g i n e e r i n g,2016,44(12):100-106.[4]I B R A H I M M E.N o n d e s t r u c t i v ee v a l u a t i o no f t h i c k-s e c t i o nc o m-p o s i t e s a n ds a n d w i c hs t r u c t u r e s:ar e v i e w[J].C o m p o s i t e s:P a r t A,2014,64:36-48.[5] G H O L I Z A D E HS.Ar e v i e wo f n o n-d e s t r u c t i v e t e s t i n g m e t h o d s o fc o m p o s i t em a t e r i a l s[J].P r o c ed i aS t r u c t u r a l I n te g r i t y,2016,1:50-57.[6]刘松平,刘菲菲,李乐刚,等.航空复合材料无损检测与评估技术研究进展回顾[J].航空制造技术,2019,62(14):14-27.L I USP,L I U FF,L IL G,e t a l.R e v i e wo f r e s e a r c h p r o g r e s so n n o n d e s t r u c t i v e t e s t i n g a n d e v a l u a t i o n t e c h n i q u e s f o r a e r o-c o m p o s-i t e s[J].A e r o n M a n u fT e c h n o l,2019,62(14):14-27.[7] H A S S E N A A,T A H E R IH,V A I D Y A U K.N o n-d e s t r u c t i v e i n-v e s t i g a t i o no ft h e r m o p l a s t i cr e i n f o r c e dc o m p o s i t e s[J].C o m p o s-i t e s:P a r tB,2016,97:244-254.[8]S A E E D I F A R M,MA N S V E L D E R J,M O H AMMA D I R,e ta l.U s i n gp a s s i v e a n da c t i v ea c o u s t i cm e t h o d s f o r i m p a c t d a m a g ea s-s e s s m e n t o f c o m p o s i t e s t r u c t u r e s[J].C o m p o s i t e S t r u c t u r e s,2019, 226:111252.[9] M E O L AC,B O C C A R D IS,C A R L OMA G N O G M,e ta l.I m p a c td a m a g i n g o fc o m p o s i te st h r o u g ho n l i n e m o n i t o r i n g a n dn o n-d e-s t r u c t i v e e v a l u a t i o nw i t h i n f r a r e d t h e r m o g r a p h y[J].N D T&E I n-t e r n a t i o n a l,2017,85:34-42.[10] L IY,Z H A N G W,Y A N GZ W,e t a l.L o w-v e l o c i t y i m p a c t d a m-a g e c h a r a c t e r i z a t i o no fc a rb o nf i b e rr e i n f o rc ed p o l y me r(C F R P)u s i n g i n f r a r e d t h e r m o g r a p h y[J].I n f r a r e dP h y s i c s&T e c h n o l o-g y,2016,76:91-102.[11] N A G E S WA R A NC,B I R D C R,T A K A HA S H IR.P h a s e da r r a ys c a n n i n g o fa r t i f i c i a la n di m p a c td a m a g ei nc a r b o nf i b r er e i n-f o r c e d p l a s t i c(C F R P)[J].I n s igh t-N o n-D e s t r u c ti v eT e s t i n g a n dC o n d i t i o n M o n i t o r i n g,2006,48(3):155-159.[12]徐娜,周正干,刘卫平,等.L型构件R区的超声相控阵检测方法[J].航空学报,2013,34(2):419-425.X U N,Z H O UZG,L I U W P,e t a l.U l t r a s o n i c p h a s e da r r a y i n-s p e c t i o nm e t h o d f o r t h e c o r n e r o f L-s h a p e d c o m p o n e n t s[J].A c t aA e r o n a u t i c a e tA s t r o n a u t i c aS i n i c a,2013,34(2):419-425.[13]张冬梅,于光,周正干,等.复合材料构件R区的超声相控阵检测实验[J].北京航空航天大学学报,2013,39(5):688-692.Z H A N G D M,Y U G,Z H O UZG,e t a l.U l t r a s o n i c p h a s e da r r a yi n s p e c t i o n f o r t h e c o r n e r o f c o m p o s i t e c o m p o n e n t s[J].J o u r n a l o fB e i j i n g U n i v e r s i t y o fA e r o n a u t i c s a n dA s t r o n a u t i c s,2013,39(5):688-692.[14]李健,郭薇,杨晓霞,等.超声相控阵检测C F R P缺陷识别方法[J].天津大学学报(自然科学与工程技术版),2015,48(8):750-756.L I J,G U O W,Y A N GXX,e t a l.Af l a wc l a s s i f i c a t i o nm e t h o d f o r u l t r a s o n i c p h a s e d a r r a y i n s p e c t i o no fC F R P[J].J o u r n a l o fT i a n-j i nU n i v e r s i t y(S c i e n c e a n dT e c h n o l o g y),2015,48(8):750-756.[15] M E O L AC,B O C C A R D I S,C A R L OMA G N O G M,e t a l.N o n d e-s t r u c t i v ee v a l u a t i o no fc a r b o nf i b r er e i n f o r c e dc o m p o s i t e s w i t hi n f r a r e dt h e r m o g r a p h y a n d u l t r a s o n i c s[J].C o m p o s i t e S t r u c-t u r e s,2015,134:845-853.[16] C AM I N E R O M A,G A R C I A-M O R E N OI,R O D R I G U E Z G P,e t a l.I n t e r n a ld a m a g ee v a l u a t i o no fc o m p o s i t es t r u c t u r e su s i n gp h a s e da r r a y u l t r a s o n i c t e c h n i q u e:i m p a c t d a m a g e a s s e s s m e n t i nC F R Pa n d3D p r i n t e dr e i n f o r c e dc o m p o s i t e s[J].C o m p o s i t e s:P a r tB,2019,165:131-142.[17] S A D E G H IM Z,N I E N H E Y S E N P,A R S L A N S,e ta l.D a m a g ed e t e c t i o nb y d o u b l e-s i d e du l t r a s o n i ca s s e s s m e n t i nl o w-v e l o c i t y651第49卷第2期复合材料层压板分层缺陷超声相控阵检测与评估i m p a c t e dC F R P p l a t e s[J].C o m p o s i t eS t r u c t u r e s,2019,208:646-655.[18]S M I T H R.U l t r a s o n i cd e f e c ts i z i n g i nc a r b o n-f i b r ec o m p o s i t e s:a n i n i t i a ls t u d y[J].I n s i g h t(N o r t h a m p t o n),1994,36(8):595-605.[19]S M I T H RA,J O N E SLD,W I L L S H E RS J,e t a l.D i f f r a c t i o n a n ds h a d o w i n g e r r o r s i n-6d Bd e f e c t s i z i n g o f d e l a m i n a t i o n s[J].I n-s i g h t,1998,40(1):44-59.[20]曹弘毅,姜明顺,马蒙源,等.复合材料层压板分层缺陷相控阵超声检测参数优化方法[J].材料工程,2020,48(9):158-165.C A O H Y,J I A N G M S,MA M Y,e t a l.P a r a m e t e ro p t i m i z a t i o nm e t h o d f o r d e l a m i n a t i o nd e f e x t s d e t e c t i o no f c o m p o s i t e l a m i n a t eu s i n gp h a s e d a r r a y u l t r a s o n i c[J].J o u r n a l o fM a t e r i a l sE n g i n e e r-i n g,2020,48(9):158-165.基金项目:国家重点研发计划(2018Y F E0201302);国家自然科学基金(61873333);山东省重点研发计划(2019T S L H0301,2019G H Z004)收稿日期:2020-05-16;修订日期:2020-10-10通讯作者:姜明顺(1981-),男,教授,博士,研究方向为光电检测㊁故障检测与诊断㊁超声无损检测,联系地址:山东省济南市历下区经十路17923号山东大学千佛山校区控制科学与工程学院(250061),E-m a i l: j i a n g m i n g s h u n@s d u.e d u.c n(本文责编:解宏)751。

超声振动强化复合材料胶接技术

超声振动强化复合材料胶接技术

复合材料胶接技术是一种常见的加工方式,在航空、汽车、船舶等领域广泛应用。

然而,传统的复合材料胶接技术存在一些问题,例如接头强度低、胶层厚度不均匀等。

为了解决这些问题,近年来超声振动技术被引入到复合材料胶接中,可以有效地提高胶接质量和效率。

超声振动技术是利用高频振动使胶水分子产生摩擦热,从而提高胶接面的温度和粘结性能。

同时,超声振动还能够打破材料表面的氧化层,增强表面的附着力。

此外,超声振动还可以使胶水在接触面上均匀分布,减少气泡和缺陷的产生。

在实际应用中,超声振动的频率和振幅需要根据具体的胶水种类和材料性能进行调整。

同时,胶接面的准备、涂胶和压合等操作也需要注意一些细节,以确保胶接质量和效率。

总的来说,超声振动强化复合材料胶接技术具有操作简单、胶接质量高、生产效率高等优点,是一种非常实用的技术。

- 1 -。

分层损伤导致层合复合材料刚度下降的估算

分层损伤导致层合复合材料刚度下降的估算随着复合材料在航空航天、船舶和工程等领域的普及,对层合复合材料刚度下降的影响研究变得越来越重要。

一种常见的影响层合复合材料刚度下降的因素是复合材料的分层损伤。

分层损伤是指复合材料的表面层受到外力的作用后,表面层之间的破裂,导致层合复合材料的刚度下降。

同时,它还可能会对复合材料的性能产生负面影响,如改变结构形态、影响力学性能、降低耐久性能等。

为了评估分层损伤对层合复合材料刚度下降的影响,从实验和数值模拟的角度出发,采用破裂力学原理有效地预测表面层的破裂模式。

实验研究表明,分层损伤引起的层合复合材料刚度下降是由复合材料的材料特性,如各层的粘结剂和表面上的缺陷等因素所决定的。

在实验中,首先将层合复合材料放置在测试缝口中,再通过加载负荷来测定复合材料的刚度,以及不同类型的损伤对层合复合材料刚度的影响。

结果表明,与不受损复合材料相比,受到分层损伤的复合材料的抗压强度减弱,耐久性能明显降低,刚度显著下降。

另外,采用数值模拟法预测分层损伤的影响也是有效的。

在数值模拟中,采用有限元法,建立层合复合材料的数值模型。

在不同的损伤层次上,分析各材料的应力分布,有助于更好地理解层合复合材料刚度下降的机理。

综上所述,通过对实验和数值模拟,可以有效地评估分层损伤对层合复合材料刚度下降的影响。

在此基础上,还可以考虑一些有效的

改进措施,如提高层合复合材料的固结强度、改善表面缺陷和实施有效的防护措施等,以期望提高复合材料的刚度和耐久性能。

复合材料部件二次胶接弱胶接问题研究

复合材料部件二次胶接弱胶接问题研究2.哈尔滨哈飞空客复合材料制造中心有限公司黑龙江哈尔滨 150060摘要:直升机涵道垂尾现已采用全复合材料结构设计,通过胶膜二次胶接入炉固化,但在胶接过程中经常发生弱胶接问题,目前的研究中对于复合材料装配出现弱胶接的问题,并无有效的判据,对于弱胶接与部件性能影响的大小无法通过数据给出验证,现有超声波扫描仪仅能通过超声波衰减程度进行判定是否合格,无法观测内部胶接质量情况;导致一旦出现弱胶接缺陷,却给不出后续的处理依据,延误生产进度的同时,可能导致产品的报废,因此对弱胶接问题进行研究,给出发生弱胶接问题后有效的处理依据是本文研究的重点。

关键词:复合材料;二次胶接;弱胶接;处理依据1.概述复合材料因具有高比强度、高比刚度、可设计性强等优势[1-2]在航空领域应用日益广泛;目前在直升机机体结构已大面积采用树脂基复合材料进行设计、制造。

涵道垂尾各零件间通过使用中温结构胶膜Redux312.5和Redux312L在120℃下入炉二次胶接固化进行装配成型,但在装配结束后,进行超声波探伤中发现,零件胶接位置经常发生弱胶接甚至脱粘现象;而通过目前的无损检测技术仅能判定缺陷是否存在,无法具体量化弱胶接问题发生后对整个涵道垂尾的性能影响程度,导致一旦出现大面积弱胶接问题,无有效的判据,严重情况可能导致整个涵道垂尾报废。

为解决弱胶接缺陷问题对复合材料部件胶接装配质量的影响,通过理论分析与试验验证结合的方法,对弱胶接进行研究,从而给出发生弱胶接后有效的处理依据。

2.弱胶接问题调研2.1缺陷描述某型机涵道垂尾共需两次入炉固化成型:第一次为内部肋与涵道右蒙皮通过胶膜二次胶接,第二次进行涵道左蒙皮的二次胶接入炉固化;加压方式为每隔30mm均布的弹簧销进行加压。

完成最后一道胶接程序后,通过超声波A扫检测发现,蒙皮骨架之间出现大范围弱胶接现象。

对同炉次的随炉试片进行检测发现同样存在弱胶接缺陷。

根据超声波A扫结果,涵道左蒙皮胶接结果分为三类:(1)无缺陷:超声波无衰减,位置在蒙皮与内环、后部肋之间;(2)轻度缺陷:超声波衰减不明显,分贝值在6-12db,位置在蒙皮与套管肋等;(3)严重缺陷:超声波衰减明显,分贝值在18-24db,位置在蒙皮与前梁等。

超声低频干耦合技术在航天复合材料制品无损检测中的应用

超声低频干耦合技术在航天复合材料制品无损检测中的应用郑海平,张新春,阮宏斌(航天工业第四设计院四十三所,陕西西安710082)摘要:概述超声低频干耦合技术的原理,以及在航天复合材料制品中的应用。

简述了如何根据检测结果判定缺陷的类型。

关键词:超声低频;复合材料;探伤1前言纤维增强复合材料所具有重量轻、抗烧蚀、耐高温、韧性好等特性,已广泛应用在航天抗烧蚀上部件上。

制品在成型过程中受原材料性能、环境条件、工艺过程等因素的影响,难免在材质内部存在分层、树脂积聚、疏松、纤维起皱等缺陷。

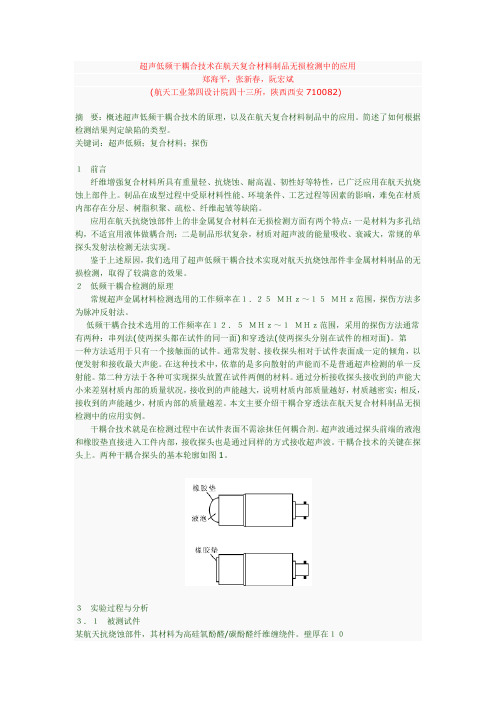

应用在航天抗烧蚀部件上的非金属复合材料在无损检测方面有两个特点:一是材料为多孔结构,不适宜用液体做耦合剂;二是制品形状复杂,材质对超声波的能量吸收、衰减大,常规的单探头发射法检测无法实现。

鉴于上述原因,我们选用了超声低频干耦合技术实现对航天抗烧蚀部件非金属材料制品的无损检测,取得了较满意的效果。

2低频干耦合检测的原理常规超声金属材料检测选用的工作频率在1.25MHz~15MHz范围,探伤方法多为脉冲反射法。

低频干耦合技术选用的工作频率在12.5MHz~1MHz范围,采用的探伤方法通常有两种:串列法(使两探头都在试件的同一面)和穿透法(使两探头分别在试件的相对面)。

第一种方法适用于只有一个接触面的试件。

通常发射、接收探头相对于试件表面成一定的倾角,以便发射和接收最大声能。

在这种技术中,依靠的是多向散射的声能而不是普通超声检测的单一反射能。

第二种方法于各种可实现探头放置在试件两侧的材料。

通过分析接收探头接收到的声能大小来差别材质内部的质量状况,接收到的声能越大,说明材质内部质量越好,材质越密实;相反,接收到的声能越少,材质内部的质量越差。

本文主要介绍干耦合穿透法在航天复合材料制品无损检测中的应用实例。

干耦合技术就是在检测过程中在试件表面不需涂抹任何耦合剂。

超声波通过探头前端的液泡和橡胶垫直接进入工件内部,接收探头也是通过同样的方式接收超声波。

利用超声波处理技术提高材料性能的研究

利用超声波处理技术提高材料性能的研究随着科技的发展,利用高新技术的手段来改进材料性能正成为人们的趋势。

而在其中,利用超声波处理技术是一个非常有前途的领域。

本文将会从超声波处理技术的原理和特点、超声波处理技术的应用领域以及超声波对材料性能的影响等方面对其研究进行探讨。

一、超声波处理技术的原理和特点超声波是指频率大于20kHz的机械波。

它是通过压电效应产生的,将电能转化为震荡能,并传递到受试物上产生纵向振动。

超声波可以使受试物内部的分子发生剧烈振动,在频繁的振动中使分子间的化学键发生断裂和形变,因此,超声波具有一定的诱导作用。

超声波也具有抗结垢、清洗、混合、分散、组装等作用。

超声波处理技术的主要特点包括:1. 非热处理超声波处理是一种非热处理方法,因为它主要是通过机械振动作用于试样,与传统的热处理方法相比,不会对试样的热敏性造成影响,对试样的质量变化影响相对较小。

2. 温和处理超声波处理的过程是温和的,在处理过程中,试样不易过热,在保证试样质量的同时也可以保证试样的结构变化。

3. 通用性超声波处理技术的应用很广泛,不仅适用于金属材料、高分子材料等,还适用于生物学、医学、食品等领域。

并且,它与其他技术相比,容易与现有的技术相结合。

二、超声波处理技术的应用领域超声波处理技术的应用领域主要包括:1. 金属材料的加工超声波在金属材料的加工过程中可以起到一定的作用,在焊接、切割、粗磨、拼接等过程中,通过超声波振动使试样的表面变得更加平滑,从而提高产品的表面质量。

2. 高聚物材料的改性高聚物材料是指分子量高、重量大且含有大量成分的材料。

在高聚物材料的改性过程中,可以添加适量的增容剂和催化剂,通过超声波振动使增容剂更好地分散在材料内部,提高材料的加工性能,从而使材料的性能得到改进。

3. 陶瓷材料的制备陶瓷材料制备的过程中,可以添加适量的超声波处理剂,通过超声波振动使化学反应更加完全,从而提高陶瓷制品的力学性能和耐久性。

激光超声检测技术在复合材料检测中的应用

激光超声检测技术在复合材料检测中的应用周正干;孙广开;李征;张耀【摘要】针对广泛用于航天器结构的复合材料层压板,建立了激光超声检测实验平台,实验研究了脉冲激光在复合材料中产生超声波的时频域特征,分析了激光超声与复合材料分层缺陷相互作用的声衰减行为,实现了复合材料层压板夹杂、分层缺陷的C型成像检测.研究成果对推动激光超声检测技术在航天飞行器结构快速检测中的应用与发展具有积极作用.%According to the composite laminates which are widely used in spacecraft structures, a laser ultrasonic experimental platform has been built, the time and frequency features of laser generated ultrasonic waves in composite materials have been studied, the attenuation characteristics induced by the interaction of laser ultrasonic waves with inclusions and delaminations in composite materials have been analyzed. The laser ultrasonic imaging of the internal defects in composite laminates is realized. These research results have a positive effect on the application and development of laser ultrasonic testing technique in the field of spacecraft testing.【期刊名称】《哈尔滨理工大学学报》【年(卷),期】2012(017)006【总页数】4页(P119-122)【关键词】复合材料;缺陷检测;激光超声【作者】周正干;孙广开;李征;张耀【作者单位】北京航空航天大学机械工程及自动化学院,北京100191;北京航空航天大学机械工程及自动化学院,北京100191;北京航空航天大学机械工程及自动化学院,北京100191;北京航空航天大学机械工程及自动化学院,北京100191【正文语种】中文【中图分类】TB5530 引言航天复合材料结构在制造过程中容易产生多种类型的缺陷,对于设计安全裕度很小的飞行器结构,必须采用多种手段尽量减少或避免出现危及其安全性能的结构缺陷.目前,在航天复合材料结构零部件制造过程中虽然采用了十分严格的生产工艺要求和管理控制流程,但是仍然无法避免缺陷的产生.制造缺陷及服役过程中的缺陷扩张对飞行器的结构安全产生巨大威胁,因此,必须采用有效、可靠的无损检测手段来准确识别、定征航天复合材料结构的制造缺陷以保证其性能安全.激光超声检测技术以激光激发并接收超声波,具有非接触、复杂结构适应性好、缺陷识别与表征能力强、检测效率高等技术特点,可以实现大型复杂构件的快速自动化检测,并且具备突出的快速检测和在线/现场检测能力[1,3,5].针对广泛用于航天器结构的复合材料层压板,研究脉冲激光在复合材料中产生超声波的时频域特性,并分析复合材料内部夹杂、分层缺陷导致的声波能量衰减变化,从而实现复合材料层压板夹杂、分层缺陷的C型成像检测.1 复合材料层压板材试样及检测系统制备碳纤维增强环氧树脂基复合材料层压板材试样,碳纤维材料牌号 HT3,环氧树脂材料牌号G827.层合板铺层代号[+45/-45/02/-45/+45/02]s,试样尺寸为80 mm×15 mm×5 mm(长×宽×厚度).预置聚四氟乙烯圆形薄片模拟夹杂、分层类缺陷,薄片直径6 mm,数量2.制备的复合材料层压板材试样及几何尺寸如图1所示.图1 含预置缺陷的复合材料层压板材试样激光超声检测实验装置由一台Nd:YAG脉冲激光器(脉冲宽度10 ns、脉冲能量0~200 mJ、激光焦斑直径0.7~2 mm)激发超声波,由精密激光干涉测量仪(响应带宽0~125 MHz、表面起伏灵敏度10-13m量级、测量激光焦斑直径100μm)接收超声波.激光干涉测量仪接收到的模拟信号经前置放大器、带通滤波器处理后,由一台数字示波器(Tektronix DPO7254C)实时跟踪显示,以分析检测过程中的信号特征变化情况,同时由NI-5114 DAQ板卡进行A/D转换,完成检测信号的数据采集过程,采集到的超声数字信号由检测控制程式读取以作为成像显示的A型数据.为实现复合材料层压板的逐点扫描成像检测,配置了二维机械扫描机构及控制系统,并开发了一套C型成像检测控制程序.已建立的激光超声检测实验装置原理如图2所示.图2 激光超声检测实验装置原理图2 激光超声的时频域特征研究脉冲激光在碳纤维增强环氧树脂基复合材料层压板中产生的超声波的波形、频谱特征,是利用激光超声检测复合材料内部夹杂、分层缺陷的基础.为使材料表层介质不被烧蚀损伤,激发用脉冲激光的性能参数精确控制为单脉冲能量0.5 mJ、激光焦斑直径2 mm,接收用连续激光的性能参数控制为输出功率0.2 mW、激光焦斑直径100 μm,满足激光超声的热弹性激发条件.图3为热弹性条件下脉冲激光在复合材料中激发超声波的时域信号及其频谱,激发、接收超声波的激光位于复合材料试样同侧且重合,时域信号由激光超声入射波、反射波组成.图4为异侧同轴激发、接收条件下激光超声的时域信号及其频谱,声波主要由透射波组成.图3 复合材料层压板中激光超声的时频域特征(同侧发收)由图3、图4中激光超声的频谱分布可以得出,短时脉冲激光在复合材料中激发的超声波具有宽频带特征,在0~500 kHz的低频范围内,声波能量随频率增加而迅速降低;在1~10 MHz频率范围内,声波能量随频率增加呈缓慢衰减规律.由于激光超声的宽频带特性,原始激光超声信号无法直接用于检测复合材料内部的夹杂、分层缺陷.采用巴特沃斯带通滤波器截取5~6 MHz频率范围内的激光超声信号,分析特定频率范围内激光超声入射波、反射波、透射波的能量幅值,评定其检测适用性,5~6 MHz频率范围内的激光超声时域信号如图5所示.图4 复合材料层压板中激光超声的时频域特征(异侧发收)图5 复合材料层压板中激光超声的时域信号(5~6 MHz)由图5(a)可以得出,经过带通滤波处理后的窄带激光超声信号具有良好的波形包络和纵向分辨率[2,6-7],入射波与底面反射回波信号清晰可辨,但是在入射波与底面回波间的不同时间位置上存在多处能量幅值相对较低的波形包络,此特征可能与复合材料层压板的多层结构属性和激光超声的宽频带特性相关,这将对脉冲反射式激光超声检测的缺陷识别、定征准确度产生影响.由图5(b)可以得出,完整区域的激光超声透射波信号具有良好的波形包络和纵向分辨率[2,6-7],利用其在传播过程中的能量衰减变化可以准确识别、定征复合材料的内部缺陷,且不易受到其它声波信号的干扰.因此,为获得准确、可靠、易于工程应用的激光超声检测方法,需要进一步研究复合材料夹杂、分层缺陷的激光超声响应特性及表征方法.3 复合材料内部缺陷的激光超声表征在复合材料激光超声的波形、频率特征研究基础上,研究复合材料夹杂、分层缺陷处激光超声的声学响应特征,是建立复合材料内部缺陷激光超声表征方法的基础和前提.复合材料中存在的层间夹杂、分层、脱粘等缺陷将导致复合材料介质的不连续并产生异质界面,因界面两侧材料性能不同而产生的声阻抗差会显著影响超声波的传播过程,导致声波的反射和能量衰减,通过测量声波在复合材料中传播过程中的反射和能量衰减变化,可以获得准确的材料内部完整性信息[4,8-11].图6 预置缺陷区激光超声时域信号(5~6 MHz)图6(a)为同侧激发、接收条件下含预置缺陷处的激光超声时域信号(频率范围5~6 MHz),与图5(a)中完整区域的激光超声时域信号相比,难以分辨入射声波在缺陷处产生的反射波信号,但是可以观测到显著的底面反射回波的能量衰减变化,这种现象与一定频率范围内激光超声与缺陷相互作用时能量的衰减变化相关,并受激发激光的额定性能参数影响.图6(b)为异侧激发、接收条件下含预置缺陷处的激光超声时域信号(频率范围5~6 MHz),与图5(b)中完整区域的激光超声时域信号相比,可以观测到显著的由缺陷导致的透射声波的能量衰减特征,这是采用透射式激光超声检测方法识别、定征材料内部缺陷的基础.以上研究结果表明,基于声波能量衰减变化的透射式激光超声检测方法易于识别、定征复合材料内部的夹杂、分层缺陷[12-16].4 透射式激光超声C型成像检测在复合材料内部缺陷激光超声表征方法的研究基础上,利用建立的激光超声实验平台,采用透射式激光超声检测方法对复合材料层压板材试样进行扫描检测[17-20].复合材料层压板材试样的激光超声C型成像检测结果如图7所示.从图7中可以准确分辨出预置缺陷的形状轮廓及位置,同时可以观测到在试样的其它位置存在较大区域的夹杂、分层类缺陷.检测结果可以初步证明激光超声检测方法在复合材料内部夹杂、分层类缺陷检测中的可行性.图7 复合材料层压板材试样激光超声C型成像5 结语利用建立的激光超声实验平台,采用透射式激光超声检测方法准确识别出复合材料层压板试样内部的预置缺陷以及其它夹杂、分层缺陷,实现了复合材料层压板的激光超声C型成像检测;通过以上研究工作,初步证明了激光超声检测方法在复合材料层压板内部缺陷检测中的可行性,对激光超声检测技术在航天复合材料结构检测中的应用与发展具有积极作用.参考文献:【相关文献】[1]WHITE R M.Generation of Elastic Waves by Transient Surface Heating[J].J.Appl.Phys.,1963,34(12):3559-3567.[2]MICHAEL Kalms,OLIVER Focke,CHRISTOPH V Kopylow.Applications of Laser Ultrasound NDT Methods on Composite Structures in Aerospace Industry[C]//Ninth International Symposium on Laser Metrology,2008.[3]PIERCE S G,CULSHAW B,PHILP W R,et al.Broadband Lamb wave Measurements in Aluminium and Carbon/glass Fibre Reinforced Composite Materials Using Non-contact Laser Generation and Detection[J].Ultrasonics.1997,35:105-114.[4]IRENE Arias,JAN D.Achenbach.A Model for the Ultrasonic Detection of Surface-breaking Cracks by the Scanning Laser Source Technique[J].Wave Motion,2004,39:61-75.[5]YASHIRO S,TAKATSUBO J,TOYAMA N.An NDT Technique for composite Structures Using Visualized Lamb-wave Propagation[J].Composite Science and Technology,2007,67:3202-3208.[6]MARC Dubois,THOMAS E,DRAKE Jr.Evolution of Industrial laser-Ultrasonic Systems for the Inspection of Composites[J].Nondestructive Testing and Evaluation,2011,26,213-228.[7]MUBOIS M,LORRAINE P W,FILKINS R J,et al.Experimental Verification of the Effects of Optical Wavelength on the Amplitude of laser Generated Ultrasound in Polymer-matrix Composites[J].Ultrasonics,2002,40:809-812.[8]石林.复合材料构件的激光超声检测[J].航空工程与维修,2002,(2):37-38.[9]AUDOIN B.Non-destructive Evaluation of Composite Materials with Ultrasonic Waves Generated and Detected by Lasers[J].Ultrasonics,2002,40:735-740.[10]KIM Hongjoon,JHANG Kyungyoung,SHIN Minuea,et al.A Noncontact NDEMethod Using a Laser Generatedfocused-lambwavewithenhanceddefect-detection Ability and Spatial Resolution[J].NDT&E International,2006,39:312-319.[12]YASHIRO S,TAKATSUBO J,MIYAUCHI H,et al.A Novel Technique for Visualizing Ultrasonic Waves in General Solid Media by Pulsed Laser Scan[J].NDT&E International,2008,41:137-144.[13]LEVESQUE D,KRUGER S E,LAMOUCHE G,et al.Thickness and Grain Size Monitoring in Seamless Tube-making Process Using Laser Ultrasonics[J].NDT&E International,2006,39:622-626.[14]SANDRA Nowland Hopko,I Charles ser Generated ultrasound by Material Ablation Using Fiber Optic Delivery[J].Ultrasonics,1999,37:1-7.[15]AHMED Amziane,MOHAMED Amari,DENIS Mounier,et ser Ultrasonics Detection of an Embedded Crack in a Composite Spherical Particle[J].Ultrasonics,2011,49:15-21.[16]CLORENNEC D,ROYER D,WALASZEK H.Nondestructive Evaluation of Cylindrical Parts Using Laser Ultrasonics[J].Ultrasonics,2002,40:783-789.[17]PLERCE R,UME C,JARZYNSKI J.Temporal Modulation of a laser Source for the Generation of Ultrasonic Waves[J].Ultrasonics,1995,33:133-137.[18]GAELLE Rosa,PANDORA Psyllaki,Roland Oltra,et al.Simultaneous Laser Generation and Laser Ultrasonic Detection of the Mechanical Breakdown of a Coating-substrate Interface[J].Ultrasonics,2001,39:355-365.[19]JOHNSON M A,BERTHELOT Y H,BRODEUR P H,et al.Investigation of Laser Generation of Lamb Waves in Copy Paper[J].Ultrasonics,1996,34:703-710.[20]HROVATIN R,PETKOVSEK R,DIACI J,et al.The Applicability of a Material-treatment Laser Pulse in Non-destructive Evaluations[J].Ultrasonics,2006,44:1199-1202.。

超声波对粘接胶层固化过程的监测

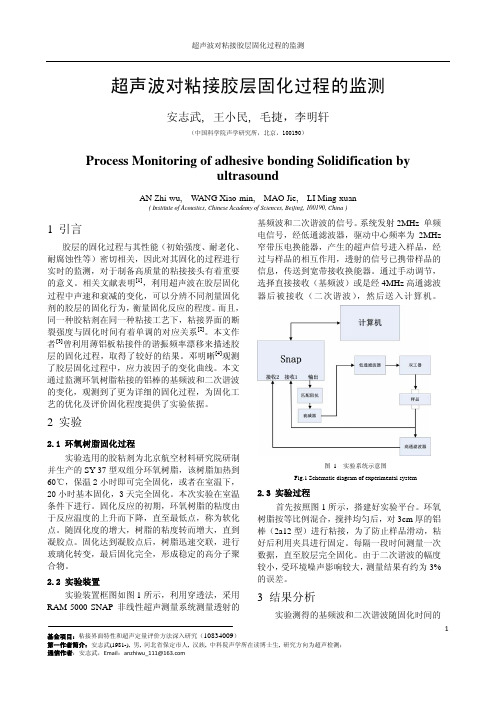

超声波对粘接胶层固化过程的监测超声波对粘接胶层固化过程的监测安志武, 王小民, 毛捷,李明轩(中国科学院声学研究所,北京,100190)Process Monitoring of adhesive bonding Solidification byultrasoundAN Zhi-wu, WANG Xiao-min, MAO Jie, LI Ming-xuan( Institute of Acoustics, Chinese Academy of Sciences, Beijing, 100190, China )1 引言胶层的固化过程与其性能(初始强度、耐老化、耐腐蚀性等)密切相关,因此对其固化的过程进行实时的监测,对于制备高质量的粘接接头有着重要的意义。

相关文献表明[1],利用超声波在胶层固化过程中声速和衰减的变化,可以分辨不同剂量固化剂的胶层的固化行为,衡量固化反应的程度。

而且,同一种胶粘剂在同一种粘接工艺下,粘接界面的断裂强度与固化时间有着单调的对应关系[2]。

本文作者[3]曾利用薄铝板粘接件的谐振频率漂移来描述胶层的固化过程,取得了较好的结果。

邓明晰[4]观测了胶层固化过程中,应力波因子的变化曲线。

本文通过监测环氧树脂粘接的铝棒的基频波和二次谐波的变化,观测到了更为详细的固化过程,为固化工艺的优化及评价固化程度提供了实验依据。

2 实验2.1 环氧树脂固化过程实验选用的胶粘剂为北京航空材料研究院研制并生产的SY-37型双组分环氧树脂,该树脂加热到60℃,保温2小时即可完全固化,或者在室温下,20小时基本固化,3天完全固化。

本次实验在室温条件下进行。

固化反应的初期,环氧树脂的粘度由于反应温度的上升而下降,直至最低点,称为软化点。

随固化度的增大,树脂的粘度转而增大,直到凝胶点。

固化达到凝胶点后,树脂迅速交联,进行玻璃化转变,最后固化完全,形成稳定的高分子聚合物。

2.2 实验装置实验装置框图如图1所示,利用穿透法,采用RAM-5000 SNAP 非线性超声测量系统测量透射的基频波和二次谐波的信号。

复合材料孔隙率的超声检测衰减系数影响因素

复合材料孔隙率的超声检测衰减系数影响因素王铮;何方成【摘要】针对复合材料孔隙率检测需求,研究超声检测参数和被检测材料本身对超声检测衰减系数的影响,间接推断出衰减幅度的影响因素.开展了检测频率、探头类型、检测水距、材料种类对复合材料声波衰减系数的影响试验.结果表明,检测频率越高衰减系数越大,探头声束宽度越大衰减系数越大,不同材料体系的声衰减系数不同.【期刊名称】《无损检测》【年(卷),期】2018(040)011【总页数】4页(P42-44,69)【关键词】复合材料;孔隙率;衰减系数;影响因素;超声检测【作者】王铮;何方成【作者单位】中国航发北京航空材料研究院,北京 100095;航空材料检测与评价北京市重点实验室,北京 100095;中国航发北京航空材料研究院,北京 100095;中国航空发动机集团材料检测与评价重点实验室,北京 100095【正文语种】中文【中图分类】TG115.28复合材料制件在制造过程中会不可避免地产生孔隙 [1],制件在受力后,孔隙会进一步扩展成损伤缺陷,从而降低材料性能,孔隙的存在还可能增加水的渗入几率或受其他环境的影响[2-3]。

孔隙含量的不同对材料性能的影响程度也不同[4-6]。

因此,开展孔隙缺陷的定量无损评价技术研究十分重要。

无损评价结果可以用来预测带有孔隙的复合材料制件在使用过程中可能产生损伤的严重程度,从而评估制件的使用寿命。

复合材料层合板中孔隙缺陷的评价方法较多,有超声检测方法[7-9]、X射线计算机层析检测方法、红外热像检测方法、激光超声检测方法等,其中超声检测方法中的幅度衰减法由于具有灵敏度高、可操作性强、实时性好等特点,在工程化检测中得到了广泛的应用。

该方法利用的是孔隙与基体材料声阻抗的不同,声波在含有孔隙的材料中传播时,会引起声波能量的衰减,以及材料衰减系数的变化[10-11]。

衰减幅度测量的准确性关系到孔隙率评价结果的可靠程度[12],笔者以衰减系数的测量为例,研究了检测参数和材料本身对衰减系数的影响,由对衰减系数的影响因素分析,间接推断出衰减幅度的影响因素。

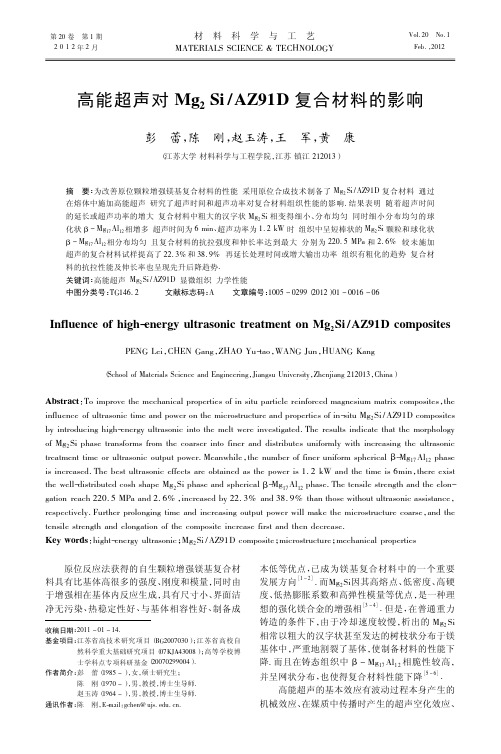

高能超声对Mg_2SiAZ91D复合材料的影响

第20卷第1期2012年2月材料科学与工艺MATERIALS SCIENCE &TECHNOLOGYVol.20No.1Feb.,2012高能超声对Mg 2Si /AZ91D 复合材料的影响彭蕾,陈刚,赵玉涛,王军,黄康(江苏大学材料科学与工程学院,江苏镇江212013)摘要:为改善原位颗粒增强镁基复合材料的性能,采用原位合成技术制备了Mg 2Si /AZ91D 复合材料,通过在熔体中施加高能超声,研究了超声时间和超声功率对复合材料组织性能的影响.结果表明:随着超声时间的延长或超声功率的增大,复合材料中粗大的汉字状Mg 2Si 相变得细小、分布均匀,同时细小分布均匀的球化状β-Mg 17Al 12相增多;超声时间为6min 、超声功率为1.2kW 时,组织中呈短棒状的Mg 2Si 颗粒和球化状β-Mg 17Al 12相分布均匀,且复合材料的抗拉强度和伸长率达到最大,分别为220.5MPa 和2.6%,较未施加超声的复合材料试样提高了22.3%和38.9%;再延长处理时间或增大输出功率,组织有粗化的趋势,复合材料的抗拉性能及伸长率也呈现先升后降趋势.关键词:高能超声;Mg 2Si /AZ91D ;显微组织;力学性能中图分类号:TG146.2文献标志码:A文章编号:1005-0299(2012)01-0016-06Influence of high-energy ultrasonic treatment on Mg 2Si /AZ91D compositesPENG Lei ,CHEN Gang ,ZHAO Yu-tao ,WANG Jun ,HUANG Kang(School of Materials Science and Engineering ,Jiangsu University ,Zhenjiang 212013,China )Abstract :To improve the mechanical properties of in situ particle reinforced magnesium matrix composites ,the influence of ultrasonic time and power on the microstructure and properties of in-situ Mg 2Si /AZ91D composites by introducing high-energy ultrasonic into the melt were investigated.The results indicate that the morphology of Mg 2Si phase transforms from the coarser into finer and distributes uniformly with increasing the ultrasonic treatment time or ultrasonic output power.Meanwhile ,the number of finer uniform spherical β-Mg 17Al 12phaseis increased.The best ultrasonic effects are obtained as the power is 1.2kW and the time is 6min ,there exist the well-distributed cosh shape Mg 2Si phase and spherical β-Mg 17Al 12phase.The tensile strength and the elon-gation reach 220.5MPa and 2.6%,increased by 22.3%and 38.9%than those without ultrasonic assistance ,respectively.Further prolonging time and increasing output power will make the microstructure coarse ,and the tensile strength and elongation of the composite increase first and then decrease.Key words :hight-energy ultrasonic ;Mg 2Si /AZ91D composite ;microstructure ;mechanical properties 收稿日期:2011-01-14.基金项目:江苏省高技术研究项目(BG2007030);江苏省高校自然科学重大基础研究项目(07KJA43008);高等学校博士学科点专项科研基金(20070299004).作者简介:彭蕾(1985-),女,硕士研究生;陈刚(1970-),男,教授,博士生导师.赵玉涛(1964-),男,教授,博士生导师.通讯作者:陈刚,E-mail :gchen@ujs.edu.cn.原位反应法获得的自生颗粒增强镁基复合材料具有比基体高很多的强度、刚度和模量,同时由于增强相在基体内反应生成,具有尺寸小、界面洁净无污染、热稳定性好、与基体相容性好、制备成本低等优点,已成为镁基复合材料中的一个重要发展方向[1-2].而Mg 2Si 因其高熔点、低密度、高硬度、低热膨胀系数和高弹性模量等优点,是一种理想的强化镁合金的增强相[3-4].但是,在普通重力铸造的条件下,由于冷却速度较慢,析出的Mg 2Si 相常以粗大的汉字状甚至发达的树枝状分布于镁基体中,严重地割裂了基体,使制备材料的性能下降.而且在铸态组织中β-Mg 17Al 12相脆性较高,并呈网状分布,也使得复合材料性能下降[5-6].高能超声的基本效应有波动过程本身产生的机械效应、在媒质中传播时产生的超声空化效应、热效应和声流[7-9].声空化和声流所&引发的力学效应中的搅拌、分散、除气、冲击破坏、疲劳损坏作用和热学效应中整体加热、边界处的局部加热作用使高能超声处理成为改善凝固组织、提高金属或合金的力学性能的有效方法之一.目前公认的作用有细化晶粒、组织均匀化、除气和除渣.用高强超声处理金属熔体,利用其在熔体中传播时所产生的声空化效应和声流效应,很有可能促进颗粒混入熔体、改善颗粒与熔体间的润湿性、迫使颗粒在熔体中均匀分散.目前,高能超声熔体处理的研究主要集中在低熔点合金和铝合金凝固组织细化方面[10-13],近期对镁合金进行超声熔体处理的研究也逐渐增多[14-16],但对Mg2Si/Mg基复合材料的超声处理则未见相关报道,因此,在本文中通过对Mg2Si/AZ91D复合材料熔体凝固前进行超声处理,研究了高能超声熔体处理对复合材料组织和性能的影响.1实验试验原材料为工业用AZ91D镁合金(具体成分见表1)、Mg锭、Al锭、Zn锭(纯度均99.9%)、SiO2粉末(分析纯),其中SiO2按Si质量分数为合金质量的1.5%添加制备复合材料.其中AZ91D 合金主要是用作基础合金,而纯Mg锭、纯Al锭和纯Zn锭则主要用于调整试验合金的Mg、Al和Zn含量.表1AZ91D合金的化学成分(质量分数/%)Al Zn Mn Fe Cu Si Ni Be 9.060.680.1960.00120.00420.04780.00080.0009在试验中,超声发生器为输出功率0 2kW、超声频率20kHz及磁化电流8A的实验装置.试验过程中,只要调节功率按钮,就可以选择所需要的功率值.高能超声下制备原位反应合成镁基复合材料的装置,如图1所示.采用井式坩埚电阻炉进行熔炼(功率5kW,额定温度1000ħ),并用CO2+体积分数0.5%SF6混合气体保护.将熔炼坩埚预热至680ħ后,加入在烘箱中预热至200ħ的配好的AZ91D合金、纯Mg锭、纯Al锭和纯Zn锭,并通入保护气体;待AZ91D等合金熔化后,升温至760ħ,将包于铝箔中的SiO2粉末用钟罩压入熔体中.为防止SiO2粉末浮出液面,保持30s.随后移除保护气设备,在熔体表面撒上覆盖剂,施加高能超声处理.高能超声处理结束后,随即精炼、扒渣,浇注到预热至200ħ的铜模中.试验中设定超声作用时间为0、3、6、9min,超声输出功率为0.8、1.0、1.2、1.4kW.1-超声波发生器;2-支架;3-换能装置;4、5-变幅杆;6-保护气体;7-石墨坩埚;8-熔体;9-耐火砖;10-电阻炉;11-温度控制系统图1高能超声下制备原位反应合成镁基复合材料的装置图金相试样经打磨、抛光后,利用体积分数0.5%的硝酸酒精溶液腐蚀,然后进行组织观察.利用德国LEICA金相显微镜观察金相组织,日立JSM-5800型扫描电镜(SEM)上观察断口形貌,日本岛津XRD-6000型X射线衍射仪分析复合材料的相组成.力学性能测试在Instron5569型电子万能材料试验机上对试样进行室温拉伸性能试验,拉伸速率2mm/min.2结果与讨论2.1Mg2Si/AZ91D复合材料物相分析图2为未超声与超声后的复合材料试样的XRD衍射图.a-未施加超声;b-超声1.0kW,6min;c-超声1.2kW,6min图2Mg2Si/AZ91D复合材料的X射线衍射谱图从曲线a可以看出,在未施加超声时复合材料中存在基体Mg、β-Mg17Al12、Mg2Si相;从曲线·71·第1期彭蕾,等:高能超声对Mg2Si/AZ91D复合材料的影响b 和c 可看出,施加高能超声后对复合材料的物相组成不变.可见,高能超声的施加对Mg 2Si /AZ91D 复合材料的相组成没有影响.2.2不同超声时间对复合材料显微组织的影响图3为超声时间0、3、6、9min 时的复合材料铸态组织,超声功率恒定为1.0kW.图3超声功率1.0kW 不同超声时间下Mg 2Si /AZ91D 复合材料的显微组织由图3(a )可知,未施加高能超声时,Mg 2Si 颗粒粗大,为汉字状,粗大不均匀的β-Mg 17Al 12呈不连续网状分布.由图3(b )可知,超声3min 时,Mg 2Si 开始断裂,仍粗大,分布不均匀,β-Mg 17Al 12也有部分断网的趋势.由图3(c )可知,超声作用时间为6min 时,Mg 2Si 颗粒呈短棒状和细小的汉字状,在基体中分布均匀,β-Mg 17Al 12呈不连续分布,球状相增多,分布相对均匀.由图3(d )可知,超声作用时间为9min 时,Mg 2Si 颗粒仍然细小,但是有长大的趋势,β-Mg 17Al 12分布不均匀,开始变得粗大.因此,超声作用较佳时间为6min.2.3不同超声功率对复合材料显微组织的影响图4为超声作用时间6min 、不同超声功率(0.8、1.0、1.2、1.4kW )下复合材料的铸态组织.由图4可知,随着超声功率的增大,Mg 2Si 增强颗粒的尺寸不断减小,在基体中分布越来越均匀,同时基体组织也得到明显细化,β-Mg 17Al 12相由不连续的网状断裂成细小的颗粒状,球化状增多.在1.0kW 时,Mg 2Si 增强颗粒转变为细小汉字状,同时也存在短棒状颗粒;当超声功率增加到1.2kW 时,Mg 2Si 增强颗粒尺寸最为细小,多呈短棒状,在基体中分布十分均匀;当超声功率增加到1.4kW 时,细小汉字状和短棒状Mg 2Si 颗粒同时存在,分布均匀,但β-Mg 17Al 12相有长大趋势.因此,较佳的超声功率为1.2kW.2.4高能超声对复合材料力学性能的影响图5为高能超声处理后复合材料的拉伸性能及拉伸试样示意图.由图5可见,施加高能超声后,Mg 2Si /AZ91D 复合材料的抗拉强度(σb )、伸长率(δ)较未施加超声的复合材料得到很大提高.在图5(a )中,超声功率一定条件下,超声6min 时的抗拉强度(σb )、伸长率(δ)最大,因此,较佳超声时间为6min ,与图2中显微组织分析一致.从图5(b )可知,超声时间为6min 时,随着功率的提高,抗拉强度和伸长率逐渐增大,在超声功率为1.2kW 时达到最大,分别为220.5MPa 和2.6%,较未施加超声的复合材料试样提高了22.3%和38.9%.但进一步增大超声功率,复合材料的抗拉强度和延伸率有所降低,并呈现出下降趋势.图6为Mg 2Si /AZ91D 复合材料拉伸断口形貌.图6(a )为未经过高能超声处理的复合材料,可以看到脆性平坦区和颗粒的断裂面,局部有一·81·材料科学与工艺第20卷些小韧窝,其断裂型式表现为解理断裂;而经过1.2kW 、6min 超声处理后,可以明显的看出脆性平坦区减少变小,韧窝数量增多,韧窝变小、变深,如图6(b )所示,这与复合材料室温力学性能的变化是一致的.图4不同超声功率下超声6min时复合材料的显微组织图5高能超声处理后复合材料的拉伸性能2.5分析与讨论超声波在金属熔体中传播时会产生许多效应,其中最主要的是声空化效应和声流效应,并且这2个效应对熔体的凝固行为有重大影响[7].施加高能超声对复合材料的凝固过程的影响可以从以下3个方面来讨论.首先,当高能超声作用于熔体中时,将产生声空化现象.在空化区域[8-9],声空化泡形成长大的过程中其尺寸迅速增大,导致内部的液体蒸发.空化泡的增大和内部液体的蒸发都会从周围吸收热量,导致空化泡表面合金液的温度降低,造成局部过冷,在这一区域,有利于大量晶核、β-Mg 17Al 12相和Mg 2Si 相的形成.同时,在空化泡破碎过程中,会在局部合金液中产生瞬时的高温、高压及强大的冲击波[10].在这样的高温高压和声空化所产生的冲击波的共同作用下,使得在凝固期间产生·91·第1期彭蕾,等:高能超声对Mg 2Si /AZ91D 复合材料的影响的不连续网状的β-Mg 17Al 12相与汉字状的Mg 2Si 相被高温熔断、打断,甚至被击碎,使得晶核大量增值.此外,当声空化泡崩溃[11-12]时,在气泡的附近将会产生微射流,其速度与声空化泡泡壁的运动速度成正比,与声空化泡的半径成反比.因此,当半径很小的声空化泡崩溃时,泡壁运动的瞬时速度和微射流速度非常高,而形成了剧烈的微观搅拌效应,对Mg 2Si /AZ91D 复合材料的显微组织的细化和均匀化具有很大的贡献.图6Mg 2Si /AZ91D 复合材料的拉伸断口SEM 形貌其次,在声流的搅拌作用下,使得空化作用产生的大量晶核弥散的分布于熔体中,提高了形核率,同时抑制了晶体的生长[13].因此,施加高能超声后,复合材料微观组织中的不连续网状β-Mg 17Al 12相断裂,呈细小颗粒状存在;汉字状的Mg 2Si 相变得细小,或呈短棒状存在.同时,在声流作用下,也使得SiO 2颗粒迅速在熔体中扩散,促进了SiO 2与熔体中的Mg 反应.随后,反应生成的Si 原子和Mg 2Si 能够在环流作用下扩散,均匀的分布在整个熔体中.而且在熔融温度下,由于局部不均匀而已经形成的Mg 2Si 会部分重熔到熔体中,以Si 原子形式存在于熔体中,然后在凝固的过程中生成的Mg 2Si 更为细小、均匀[14].最后,声空化与声流的协同作用.添加的SiO 2颗粒在声空化的作用下,原来贴附在颗粒表面的杂质、氧化层和气体等均被清洗干净[15],这样改善了颗粒与熔液的浸润能力.同时,存在于熔液内部的大量空化泡附近产生的局部瞬时高温、高压,在声流的作用下,整个熔液的温度上升,从而降低了熔液的粘度和表面张力,进一步改善颗粒与熔液的润湿性,也为反应颗粒浸渍到熔体中去,促进其与基体中的Mg 发生反应提供了条件.因此,当高能超声施加于熔体中时,对复合材料的显微组织的细化和均匀化具有很大的贡献.由图3、4可知,高能超声明显细化了不连续网状的β-Mg 17Al 12和汉字状的Mg 2Si 相,这些都有利于提高材料的力学性能.而且,随着高能超声作用时间的延长,超声功率的增加,细化效果越明显,力学性能越好.当超声功率为1.2kW ,超声时间为6min 时,复合材料的力学性能达到最好.但是,由于高能超声引入的能量在合金液中损耗转化成热量而产生热效应.超声时间越长,功率越大,热效应也就越明显.因此,当超声时间过长或超声功率过大时,高能超声产生的热效应使得熔体冷却速度下降,时间加长,颗粒长大,使得合金凝固后细化效果减弱,合金力学性能下降[16].且高能超声作用时间过长,导致超声变幅杆在合金熔体中被腐蚀,对合金熔体产生了有害掺杂;同时,由于颗粒表面能增大而导致颗粒出现团聚现象,这将导致复合材料凝固组织的恶化,从而也使得复合材料的性能有所下降.因此,图5中的复合材料的抗拉强度和伸长率均显示出先增后降的趋势.施加高能超声后复合材料力学性能的提高,主要归因于高能超声的声空化效应和声流效应使得增强颗粒更细小、分布更加均匀,同时高能超声的除气除渣作用也使得复合材料的力学性能得以提高.3结论1)在复合材料Mg 2Si /AZ91D 的制备过程中施加高能超声,超声功率一定时,随着超声时间的增加,粗大的汉字状Mg 2Si 相逐渐细小,分布均匀,同时β-Mg 17Al 12呈不连续分布,球状相增多,分布相对均匀.超声时间为6min 时,超声效果最好.2)当超声时间为6min 时,随着超声功率的·02·材料科学与工艺第20卷提高,粗大的汉字状Mg2Si相逐渐呈细小的短棒状、细小的汉字状存在,β-Mg17Al12由不连续的网状断裂成细小的颗粒状,球化状增多.当超声功率为1.2kW时,Mg2Si相和β-Mg17Al12相最为细小,且分布均匀.因此,最佳高能超声处理工艺为功率1.2kW、时间6min.3)随着超声时间和超声功率的提高,材料的力学性能均呈现出先增后降的趋势.当超声功率为1.2kW、超声时间6min时,抗拉强度和伸长率达到最大,分别达到了220.5MPa和2.6%,较未施加超声的复合材料试样提高了22.3%和38.9%.参考文献:[1]陈振华.镁合金[M].北京:化学工业出版社,2004.[2]赵常利,张小农.颗粒增强镁基复合材料的研究进展[J].机械工程材料,2006,30(7):1-3.[3]ZHANG J,FAN Z,WANG Y Q.Microstructural devel-opment of Al-15vol%Mg2Si in-situ composite with mischmetal addition[J].Materials Science and Engi-neering,2000,281(1):104-112.[4]KAVEH MESHINCHI A,ALIREZA T,FARZAD K.The effect of different content of Al,RE and Si ele-ment on the microstructure,mechanical and creepproperties of Mg-Al alloys[J].Materials Science andEngineering,2009,A532:1-6.[5]SRINIVASAN A,PILLAI U T S,PAI B C.Effects of elemental additions(Si and Sb)on the ageing behav-ior of AZ91magnesium alloy[J].Materials Science andEngineering A,2010,527(24/25):6543-6550.[6]LASER T,HARTIG C,NUMBERG M R,et al.The in-fluence of calcium and cerium mischemetal on the mi-crostructureal evolution of Mg-3Al-1Zn during ex-trusion and resulting mechanical properties[J].ActaMaterialia,2008,56:2791-2798.[7]ESKIN G I.Broad prospects for commercial application of the ultrasonic(cavitation)melt treatment of lightalloys[J].Ultrasonics Sonochemistry,2001(8):319-325.[8]LI J,MOMONO T,TAYU Y,et al.Application of ultra-sonic treating to degassing of metal ingots[J].Materi-als Letters,2008,62:4152-4154.[9]毕秋,李克,高挺,等.超声振动功率对AZ31B镁合金铸锭凝固组织的影响[J].特种铸造及有色合金,2009,29(6):576-579.[10]WAN H,PAN J,YANG D M.In-situ aluminium ma-trix composites prepared by ultrasonic vibration[C]//POURSARTIP A,STREET K.Proceedings of the10thInternational Conference on Composite Materials:Met-al Matrix Composites.British Columbia,Canada:Woodhead Publishing Limited.1995:161-167.[11]张松利,赵玉涛,陈刚,等.熔体超声处理对A356合金铸态显微组织和力学性能的影响[J].机械工程材料,2009,33(7):22-25.[12]陈登斌,赵玉涛,李桂荣,等.高能超声对原位合成Al3Ti/6070复合材料凝固组织的影响及机制[J].中国有色金属学报,2009,19(11):1956-1961.[13]周天承,杜文博,王朝辉,等.高强超声对Mg-Zn-Er 合金显微组织和性能的影响[J].铸造,2009,58(11):1101-1104.[14]王军.原位内生Mg2Si颗粒增强AZ91复合材料的制备及其性能研究[D].镇江:江苏大学,2010.[15]贾秀颖,高飞鹏,张琼元,等.高能超声法制备SiCp/AZ91D纳米复合材料[J].特种铸造及有色合金,2008,28(12):962-964.[16]徐云龙.Mg2Si颗粒增强镁基复合材料的制备与性能研究[D].镇江:江苏大学,2009.(编辑程利冬)·12·第1期彭蕾,等:高能超声对Mg2Si/AZ91D复合材料的影响。

含夹芯分层复合材料综框的应力状态及失效机理

第31卷㊀第5期2023年9月现代纺织技术AdvancedTextileTechnologyVol.31ꎬNo.5Sep.2023DOI:10.19398∕j.att.202302009含夹芯分层复合材料综框的应力状态及失效机理邱海飞(西京学院机械工程学院ꎬ西安㊀710123)㊀㊀摘㊀要:为提升织机开口系统工作效能ꎬ将层压板理论与复合材料综框设计相结合ꎬ以环氧碳纤维预浸布料与蜂窝芯材为制备原料ꎬ通过WorkBench协同仿真环境及其ACP模块构建非对称层压板铺层方案ꎬ开发了一种基于夹芯分层的碳纤维复合材料综框仿真模型ꎮ根据开口系统等效力学模型ꎬ对弹簧回综力㊁凸轮提综力及纱线张力进行分析计算ꎬ以此实现碳纤维综框的有限元建模与力学性能仿真(包括静态特性㊁层间正应力㊁破坏形式及失效次序等)ꎮ结果表明:在横梁与边梁连接区域存在较大应力分布ꎬ最大Von ̄Mises应力约113.7MPaꎻ在相同铺层工艺条件下ꎬ上横梁的纤维层间正应力明显大于下横梁ꎻ横向剪切应力对中间蜂窝芯材影响相对较小ꎻ正应力S1㊁S2是影响综框疲劳强度的重要因素ꎻ单块层压板纤维层的失效次序为:1∕5∕4∕2∕8∕6∕3∕7ꎬ失效危险区最大逆储备因子约0.755ꎬ为复合材料综框的设计创新与技术应用提供了有力借鉴ꎮ关键词:层压板ꎻ综框ꎻ碳纤维ꎻ失效ꎻ有限元ꎻTsai ̄Hill准则中图分类号:TS103.33ꎻTB332㊀㊀㊀文献标志码:A㊀㊀㊀文章编号:1009 ̄265X(2023)05 ̄0012 ̄10收稿日期:20230212㊀网络出版日期:20230327基金项目:陕西省教育厅专项科研计划资助项目(15JK2177)ꎻ西京学院高层次人才专项基金资助项目(XJ20B09)ꎻ西京学院横向课题资助项目(2019610002001915)作者简介:邱海飞(1983 )ꎬ男ꎬ西安人ꎬ副教授ꎬ硕士ꎬ主要从事机械系统动态设计和机电产品数字化方面的研究ꎮ㊀㊀综框是织机开口系统的核心运动部件ꎬ其工作性能对于织物质量㊁生产效率及车间环境等具有重要影响ꎮ理想的综框专用件应具备质量轻㊁强度高㊁抗疲劳性好等特点[1]ꎬ然而随着现代棉纺织设备的快速发展与技术进步ꎬ以往采用较多的铝合金综框已不能适应现代新型高速织机的生产要求ꎮ碳纤维增强复合材料具有十分优异的机械物理性能ꎬ如质量轻㊁比模量和比强度高㊁抗疲劳性强等[2]ꎮ通过将碳纤维复合材料应用于新型综框的设计与制备ꎬ不仅可使相同规格的综框重量减轻约25%ꎬ而且能大幅降低织造生产中的惯性载荷与振动噪声ꎬ对于织机系统节能降耗㊁减轻磨损等具有重要现实意义ꎬ其性能优势已在以往研究与实践应用中得到印证ꎬ例如ꎬ井口博一等[3]通过实验研究发现ꎬ在相同织机车速下ꎬ碳纤维复合材料综框引发的振动噪声和机件磨损量明显低于钢质综框ꎻLee等[4]通过脉冲频率响应实验发现ꎬ相对于铝合金材质综框ꎬ碳纤维复合材料综框在纵向和横向的固有频率分别提高了27%和43%ꎮ此外ꎬ一些国际知名厂商也都在积极致力于复合材料综框的探索与研发ꎬ如瑞士Grob公司㊁西德施迈恩格兄弟公司(Schmeing)㊁美国钢综制造公司(SteelHeddle)等ꎬ在这一领域也取得了多项进展和实践性成果ꎮ由于设计理论㊁制备工艺及研发成本等诸多因素影响ꎬ这种基于碳纤维增强的新型复合材料综框还未在行业内实现大规模普及ꎬ从目前技术现状与应用前景来看ꎬ复合材料综框仍具有巨大的发展潜力和探索空间[5]ꎮ综上ꎬ本文以层压板理论及其制备工艺为依据ꎬ设计一种基于碳纤维增强的夹芯结构复合材料综框ꎬ并对其关键力学性能进行仿真研究ꎬ为新型复合材料综框的发展与实践应用提供技术思路ꎮ1㊀预浸料铺层原理层压板是制备复合材料常用的基础单元ꎬ一般由无编织的碳纤维预浸布料铺叠而成ꎬ如图1所示ꎬ碳纤维层压板多以热固性材料为基体黏合剂ꎬ通过将各层预浸布料按照一定顺序铺叠ꎬ就可制成最基本的复合材料层压板[6]ꎮ按照铺层构造可将层压板分为对称铺层和非对称铺层两种ꎮ相对于对称层压板ꎬ非对称层压板具有显著的拉弯㊁弯扭耦合效应ꎬ且各纤维层的铺设方向和厚度均可根据承载条件进行任意设定ꎮ图1㊀基于预浸布料铺层的多向层压板Fig.1㊀Multi ̄directionallaminatebasedonprepregfabric2㊀层压板面内力层压板在纤维长度方向上弹性模量Ex大于其横向弹性模量Ey㊁Ezꎬ但在垂直于纤维的平面内(如yz面)ꎬ一般可认为其材料力学性能是各向同性的ꎮ层压板在z轴任意位置处的应力σ计算方法如式(1)所示ꎬ由于层压板刚度与其材料特性和纤维铺层方向相关ꎬ所以计算层压板应力时必须以同一x-y轴为参考ꎬ且x-y轴的方向可任意设定ꎮσ= Dε0+z Dr(1)式中: D为变换至x-y轴的刚度矩阵ꎻε0为中面应变ꎻz为z轴坐标ꎻr为曲率[7]ꎮ根据层压板结构及其应力分布状态可知ꎬz轴方向的应力σ之和必须等于单位宽度上的内力N[8]ꎮ在此ꎬ可通过中面应变和曲率来表示各层板上的应力之和Nꎬ如式(2)所示:N=ðKi=1Dε0ʏzi+1zidz+ Drʏzi+1zizdz()(2)式中:σi为第i层板上的应力ꎻzi为层压板中面至第i层板底部的距离ꎮ假设层压板任意一个单层k的厚度为dzꎬ在x-y面的三个应力分量为σkx㊁σky㊁τkxyꎬ则作用在k单层上的面内力分别为σkxdz㊁σkydz㊁τkxydzꎮ通过积分运算可获得厚度为h的层压板面内力Nx㊁Ny和Nxyꎬ如式(3)~(5)所示ꎮNx=ʏh∕2-h∕2σkxdz(3)Ny=ʏh∕2-h∕2σkydz(4)Nxy=ʏh∕2-h∕2τkxydz(5)3㊀仿真模型开发3.1㊀开口承载状态以消极式凸轮开口为应用对象ꎬ在梭口开启与闭合过程中ꎬ综框将承受多种载荷作用ꎬ如凸轮提综力㊁弹簧回综力㊁动态纱线张力㊁机构摩擦力等ꎮ根据开口系统组成及其运动原理ꎬ构建如图2所示等效力学模型[9]ꎬ其中ꎬM为综框转化质量ꎬkgꎻK1为回综弹簧刚度ꎬN∕mꎻK2为纱线刚度ꎬN∕mꎻG为综框转化重量ꎬNꎻF为凸轮提综力ꎬNꎻT为垂直方向纱线张力ꎬNꎻX为综框位移ꎬmmꎻX0为回综弹簧初伸长ꎬmmꎮ图2㊀等效力学模型Fig.2㊀Equivalentmechanicalmodel31 第5期邱海飞:含夹芯分层复合材料综框的应力状态及失效机理为便于开口系统承载分析与计算ꎬ在此忽略机构干摩擦及阻尼力影响ꎬ依据图3建立经简化的综框动力学微分方程ꎬ如式(6)所示ꎬ其中ꎬX㊆为综框线性加速度ꎬm∕s2ꎮ需要注意的是ꎬ在开口运行过程中ꎬ若综框处于经直线以上ꎬ经纱张力T取+ꎻ反之则T取-ꎮMX㊆+K1(X+X0)=G+FʃT(6)以28tex中平布纯棉平纹织物当织造对象ꎬ当弹簧初伸长X0=80mm时ꎬ其理论刚度约为3088N∕mꎬ考虑到机构摩擦及可靠性因素ꎬ实际设计时会将弹簧刚度提高30%ꎬ即K1ʈ4014.4N∕mꎮ已知综框行程Xʈ145.6mmꎬ则由胡克定律可知ꎬ作用于综框上横梁的单根弹簧回综力F0ʈ906Nꎮ假设纱线张力通过片综和穿综杆等效作用于综框上㊁下横梁ꎬ则可按式(7)计算出最大片纱张力(集中力)Tmaxʈ234.15Nꎮ根据纱线实际分布状态ꎬ可沿织物幅宽方向将纱线张力转化为作用于横梁的均布力ꎬ即qʈ123.2N∕mꎮTmax=14ˑdρfp010(7)式中:ρf为经纱密度ꎬ251.5根∕10cmꎻd为综框幅宽ꎬ190cmꎻp0为单根纱线张力ꎬ20cNꎮ当综框运动至上㊁下极限位置时ꎬ梭口处于满开状态ꎬ在此条件下ꎬ凸轮提综力F应大于等于回综力F0与最大片纱张力Tmax之和ꎬ为抵消摩擦力和系统阻尼影响ꎬ在此将提综力F增大至1200Nꎮ3.2㊀纤维铺层设计考虑到碳纤维的经济和成本因素ꎬ制备复合材料综框时可将其层压板设计为夹芯或空心结构ꎬ以减少碳纤维原料的使用量ꎬ这样不仅可在很大程度上降低复合材料综框的制造成本ꎬ而且能够更好地实现综框轻量化设计[10]ꎮ在此ꎬ以WorkBench中的环氧碳纤维预浸布料(EpoxyCarbonUD230GPaPrepreg)和蜂窝芯材(Honeycomb)为原料ꎬ通过纤维铺层与层压板黏合来制备夹芯结构复合材料综框ꎬ相关材料性能参数见表1ꎮ表1㊀材料性能参数Tab.1㊀Materialpropertyparameters材料密度∕(kg m-3)杨氏模量∕GPaExEyEz剪切模量∕GPaGxyGxzGyz泊松比γxyγxzγyz预浸料布1490121.08.68.64.74.73.10.270.270.40蜂窝芯材800.0010.0010.2551ˑ10-90.0700.0370.4900.0010.001㊀㊀采用非对称纤维铺层设计方案ꎬ每块层压板由8层碳纤维预浸布料铺叠黏合而成ꎬ其中ꎬ由4层预浸布料构成一个Stackup基本单元ꎬ如图3所示ꎬ每层预浸布料含有单向铺设的纤维束ꎬ铺设方向以纤维与y轴正向夹角为参考ꎬ则单块层压板包括两个Stackup基本单元ꎬ其纤维铺设角度可记为:[0∕45∕90∕-45∕0∕45∕90∕-45]ꎮ由于每层纤维铺设厚度t=0.2mmꎬ故单块层压板总厚度为1.6mmꎮ图3㊀层压板纤维铺层方案Fig.3㊀Fiberlayingschemeofalaminate41 现代纺织技术第31卷3.3㊀综框有限元建模根据非对称层压板铺层方案ꎬ利用ACP模块开发基于夹芯分层的复合材料横梁仿真模型ꎬ如图4所示ꎬ该复合材料横梁由三层介质组成ꎬ其中间层为蜂窝芯材ꎬ厚度为5.6mmꎻ两侧为碳纤维层ꎬ由两块铺层角度为[0∕45∕90∕-45∕0∕45∕90∕-45]非对称层压板黏合而成ꎬ则外部碳纤维层厚度为3.2mmꎮ考虑到综框实际承载状态ꎬ通过铝合金板材对其横梁结构进行加固ꎬ如图5(a)所示ꎬ沿横梁长度方向分别配置两根厚度为3mm的铝合金板材ꎬ由此进一步提升复合材料综框的抗弯和抗扭变形能力ꎮ综框边梁同样采用铝合金材质ꎮ通过六面体实体单元对综框组件进行结构离散ꎬ各接触面之间采用Bonded接触ꎬ如图5(b)所示ꎮ为提高有限元分析结果精度ꎬ划分网格时需对局部特征和接触面等进行再处理ꎬ具体建模数据见表2ꎮ图4㊀夹芯分层结构及纤维分布Fig.4㊀Sandwichlayeredstructureandfiberdistribution㊀㊀㊀㊀㊀图5㊀碳纤维复合材料综框有限元模型Fig.5㊀Finiteelementmodelofthecarbonfibercompositehealdframe表2㊀复合材料综框有限元建模数据Tab.2㊀Finiteelementmodelingdataofthecompositehealdframe零部件单元节点单元大小增长率单元类型铝合金板材7195422212.801.2六面体边梁219411034642.821.2六面体蜂窝芯材19623202883.201.2六面体碳纤维层6279366695043.201.2六面体4㊀结果分析4.1㊀静力特性根据消极式开口系统构成设置边界条件ꎬ通过定义印记面(Imprintfaces)将回综力㊁提综力及纱线张力分别加载至综框相应位置ꎬ同时在两侧边梁与导轨接触面上施加固定约束ꎬ在此基础上运行有限元静力学计算ꎬ获得如图6所示综框变形和应力分析结果ꎮ由静力变形图解可知ꎬ在梭口满开状态下ꎬ综框上横梁发生了明显的弯曲变形ꎬ如图6(a)所示ꎬ不同于下横梁的变形分布ꎬ上横梁形变量从中间区域逐渐向两侧减小ꎬ最大形变量约0.35mmꎬ对综框结构刚度影响十分微小ꎮ从应力结果来看ꎬ在横梁与边梁连接区域附近存在较明显应力分布ꎬ如图6(b)所示ꎬ尤其是在提综拉杆与铝合金板材连接安装位置ꎬ最大Von ̄Mises应力达113.7MPaꎬ已知铝合金的拉伸∕压缩屈服强度约280MPaꎬ可见复合材料综框具有足够的强度储备ꎬ在当前负载条件下不会产生静力破坏ꎮ4.2㊀夹芯应力夹层结构材料主要用于稳定两侧纤维面板ꎬ以防止各纤维层发生局部屈服ꎬ同时具有隔振㊁降噪㊁阻燃和抗疲劳等优点ꎮ蜂窝芯材不仅质量轻㊁承压能力强ꎬ而且表面平整㊁经济环保ꎬ可有效降低复合51第5期邱海飞:含夹芯分层复合材料综框的应力状态及失效机理材料综框的设计制备成本ꎮ夹芯层主要承受由两侧纤维层传来的横向剪切应力ꎮ由图6(a)可知ꎬ综框静力变形主要表现为横梁的纵向弯曲ꎬ所以作用于中间蜂窝芯材的横向剪切应力相对较小ꎬ如图7所示ꎬ上㊁下横梁的芯材应力分布较为均匀ꎬ且最大应力值分别为461.14Pa和622.72Paꎬ远小于其横向拉压应力极限(5.31MPa)和最大剪切应力极限(2.24MPa)ꎮ由此可见ꎬ蜂窝芯材具有足够的强度安全ꎬ其应力分布符合夹芯材料的承载特性与使用要求ꎮ㊀㊀㊀㊀㊀㊀图6㊀综框静力学分析结果Fig.6㊀Staticanalysisresultofhealdframe㊀㊀㊀㊀㊀㊀㊀图7㊀蜂窝芯材应力分布Fig.7㊀Stressdistributionofhoneycombcore4.3㊀层间正应力根据复合材料层压板力学理论ꎬ纤维铺层方向㊁顺序及厚度等均是影响复合材料力学性能的敏感因素[11]ꎮ利用ACP(Post)模块分析求解复合材料横梁应力分布ꎬ提取单块非对称层压板的纤维层间正应力ꎬ如图8㊁图9所示ꎬ可以清楚地看到ꎬ具有相同铺层方向的各纤维层正应力分布基本相似ꎬ如图8(a)和图8(e)中的0ʎ纤维层㊁图9(c)和图9(g)中的90ʎ纤维层ꎬ其应力大小及分布区域都十分接近ꎮ相对于复合材料横梁其它区域ꎬ靠近其两端位置的应力梯度明显较大ꎬ尤其是在与边梁连接处ꎬ有可能因为应力集中而导致疲劳损伤或失效破坏ꎬ符合图6(b)中的静力学分析预期ꎮ此外ꎬ由于上横梁与下横梁承力条件不同ꎬ所以其层间正应力分布状态亦有所区别ꎬ总体来看ꎬ在相同铺层顺序和铺层角度下ꎬ上横梁各纤维层的层间正应力明显大于下横梁ꎬ如图8(b)与图9(b)所示第2纤维层ꎬ在45ʎ纤维铺设方向下ꎬ两者之间的最大应力差值约为50MPaꎮ由此可知ꎬ在弹簧回综力与纱线张力作用下ꎬ上横梁各纤维层的应力分布相对更大ꎬ应适当增强其强度设计ꎮ比较图8㊁图9可知ꎬ虽然横梁各纤维层中心区域的应力分布相对较为均匀ꎬ但每一层的中心应力状态却存在较大差异ꎮ在横梁表面纤维层中心区域设定取样点(Samplingpoint)ꎬ并以该点为参考提取横梁厚度方向(Z轴方向)上的正应力分布曲线ꎬ如图10所示ꎮ61 现代纺织技术第31卷图8㊀上横梁纤维层间正应力Fig.8㊀Fiberinterlaminarnormalstressoftheuppercrossbeam71 第5期邱海飞:含夹芯分层复合材料综框的应力状态及失效机理图9㊀下横梁纤维层间正应力Fig.9㊀Fiberinterlaminarnormalstressofthelowercrossbeam图10㊀横梁厚度方向正应力分布Fig.10㊀Normalstressalongthicknessofthecrossbeam通过分析对比可以发现ꎬ按照夹芯复合材料横梁结构可将正应力划分为3个区域ꎬ其中ꎬ中间层蜂窝芯材上的正应力(S1㊁S2㊁S3)均为0ꎬ而两侧纤维层的正应力S1㊁S2相对较大ꎬ且呈现出典型交变应力特征ꎬ说明正应力S1㊁S2对于综框疲劳强度具有重要影响ꎻ相比之下ꎬ两侧纤维层的正应力S3亦为0ꎬ可忽略不计ꎮ4.4㊀失效状态4.4.1㊀蔡 ̄希尔(Tsai ̄Hill)准则失效准则是复合材料层压板强度设计的重要基础ꎮ复合材料具有显著各向异性特征ꎬ由于力学机理和制造工艺等复杂多样ꎬ使其可能产生多种失效行为ꎬ因此ꎬ目前尚没有一个通用的失效判定准则ꎮWorkbench∕CompositeFailureTool针对复合材料提供了多种失效准则ꎬ如最大应力∕应变准则㊁蔡 ̄希尔(Tsai ̄Hill)准则㊁霍夫曼(Hoffman)准则㊁蔡 ̄吴(Tsai ̄Wu)准则等ꎬ其中ꎬTsai ̄Hill强度理论考虑了多种失效模式的相互作用ꎬ如抗拉㊁压缩和剪切等ꎬ并将各向同性屈服条件推广至正交各向异性材料[12]ꎮ由于蔡 ̄希尔(Tsai ̄Hill)准则考虑了基本强度X㊁Y㊁S之间的相互作用ꎬ所以理论曲线与试验数据较为吻合ꎬ其数学形式如式(8)所示ꎮσ21X2-σ1σ2X2+σ22Y2+τ212S2=1(8)式中:σ1㊁σ2㊁σ3为主应力ꎻτ12为剪切应力ꎻX㊁Y㊁S分别为单向层压板在主轴方向㊁单轴应力状态及纯剪切应力状态下的极限强度ꎮ4.4.2㊀逆储备因子以蔡 ̄希尔(Tsai ̄Hill)准则为失效判据ꎬ在静力81 现代纺织技术第31卷学分析基础上评估复合材料综框的失效形式ꎬ如图11所示ꎮ由图中逆储备因子分布状态可以看到ꎬ在综框的回综与提综承力点区域分布有相对较大的逆储备因子ꎬ如图11(a)所示ꎬ说明这些承力点均是潜在的失效危险区ꎮ尤其是在提综拉杆与下横梁连接点附近(S区域)ꎬ逆储备因子达到最大(约0 755)ꎬ如图11(b)所示ꎬ故该区域纤维层存在较大失效风险ꎮ㊀㊀㊀㊀㊀㊀图11㊀逆储备因子分析图解Fig.11㊀Diagramoftheinversereservefactor4.4.3㊀失效次序复合材料层压板的失效破坏是逐层发生的ꎬ即当某一纤维层达到应力极限发生破坏时ꎬ负载将重新分配至其余各层ꎬ直至最后一层发生破坏[13]ꎬ因此ꎬ由复合材料制成的综框具有一定后续承载能力ꎮ为更为精确地掌握各层的失效分布区及失效次序ꎬ同样以Tsai ̄Hill准则为失效判据ꎬ在ACP(post)中对构成层压板的各纤维层进行失效分析ꎬ并通过ACP(Post)提取各纤维层的失效状态数据ꎬ详见表3ꎮ表3㊀非对称层压板纤维层失效分析数据Tab.3㊀Failureanalysisdataoffiberlayerontheasymmetriclaminate铺层顺序第1层第2层第3层第4层第5层第6层第7层第8层纤维角度∕(ʎ)04590-4504590-45逆储备因子0.7550.3780.0850.3920.5160.1500.0610.164失效次序14732685㊀㊀以0ʎ纤维层失效状态为例ꎬ如图12所示ꎬ在复材横梁边缘均在局部失效危险区ꎬ其中ꎬ箭头表示碳纤维的分布区域及铺设方向ꎮ进一步分析失效危险区可知ꎬ该区域最大逆储备因子(0.755)明显高于其它纤维层ꎬ且与CompositeFailureTool的最大逆储备因子分析结果一致ꎬ说明当复材综框在动态负载作用下达到一定累积损伤时ꎬ0ʎ纤维层将有可能首先发生失效破坏ꎮ通过比较表3中数据发现ꎬ对于铺层顺序为[0∕45∕90∕-45∕0∕45∕90∕-45]的非对称层压板ꎬ各纤维层的逆储备因子分布范围在0.061~0.755之间ꎬ其值均小于1ꎬ故理论上不会发生失效破坏ꎮ然而实际情况下ꎬ当材料疲劳损伤达到临界状态时必然会出现失效现象ꎬ所以在相同负载条件下ꎬ当层压板第1纤维层(0ʎ)因疲劳损伤而最先发生失效后ꎬ随着载荷的重新传递与分配ꎬ其余各层将按照逆储备因子从大到小依次出现失效ꎬ直至第7纤维层(90ʎ)最后发生失效破坏ꎬ即碳纤维层的失效次序为:1∕5∕4∕2∕8∕6∕3∕7ꎮ图12㊀纤维层失效危险区(0ʎ)Fig.12㊀Failurehazardzoneofthefiberlayer(0ʎ)91第5期邱海飞:含夹芯分层复合材料综框的应力状态及失效机理5㊀结㊀语将碳纤维复合材料应用于新型综框的设计制备ꎬ不仅能够大幅提升开口系统的综合工作效能ꎬ而且对于现代高速织机的减振降噪具有重要现实意义ꎮ通过一种含夹芯分层复合材料综框的设计与仿真研究ꎬ发现综框横梁与边梁连接区域存在较大应力分布ꎬ中间芯材所承受横向剪切应力相对较小ꎬ而上横梁各纤维层的层间应力明显大于下横梁ꎮ此外ꎬ在正应力S1㊁S2的主要影响下ꎬ通过比较复合材料综框的逆储备因子得知ꎬ各纤维层的失效次序为:1∕5∕4∕2∕8∕6∕3∕7ꎮ明确了综框用复合材料层压板的建模方法与设计思路ꎬ有助于新型复合材料综框的设计研发与力学机理研究ꎮ参考文献:[1]刘书惠.Groz ̄Beckert:用于织造工艺的组合式综框[J].国际纺织导报ꎬ2019ꎬ47(6):17 ̄18.LIUShuhui.Groz ̄Beckert:Hybridhealdframesforfuture ̄orientedweaving[J].MelliandChinaꎬ2019ꎬ47(6):17 ̄18.[2]徐铭涛ꎬ嵇宇ꎬ仲越ꎬ等.碳纤维∕环氧树脂基复合材料增韧改性研究进展[J].纺织学报ꎬ2022ꎬ43(9):203 ̄210.XUMingtaoꎬJIYuꎬZHONGYueꎬetal.Reviewontougheningmodificationofcarbonfiber∕epoxyresincomposites[J].JournalofTextileResearchꎬ2022ꎬ43(9):203 ̄210.[3]井口博一ꎬ藤井干也ꎬ松岛春男ꎬ等.层压板材及由其制成的织机综框[P].CN1141236ꎬ1997 ̄01 ̄29.HIROICHIIꎬKENYAFꎬHARUOMꎬetal.Thelaminateandtheloomhealdframemadeofit[P].CN1141236ꎬ1997 ̄01 ̄29.[4]LEEDGꎬLEECSꎬOHJHꎬetal.Compositeheddleframeforhigh ̄speedlooms[J].CompositeStructuresꎬ1999ꎬ47(1∕2∕3∕4):507 ̄517.[5]QIUHFꎬHANBBꎬHUANGPFꎬetal.Structuraldesignanddynamicsoptimizationforhealdframemadebycarbonfiberreinforcedcomposites[J].JournalofIndustrialTextilesꎬ2022ꎬ52:1 ̄23.[6]张华伟ꎬ邵延汤ꎬ向陈世ꎬ等.碳纤维复合材料层合板低速冲击影响因素[J].塑性工程学报ꎬ2021ꎬ28(12):222 ̄229.ZHANGHuaweiꎬSHAOYantangꎬXIANGChenshiꎬetal.Influencingfactorsofcarbonfibercompositelaminateinlowspeedimpact[J].JournalofPlasticityEngineeringꎬ2021ꎬ28(12):222 ̄229.[7]QIUHFꎬWANGYXꎬWUSL.Thestudyondynamiccharacteristicsforhealdframedesignedbynewtypecompositeofcarbon ̄fibre[J].AdvancedMaterialsResearchꎬ2013ꎬ804:353 ̄357[8]谭志勇ꎬ闵昌万ꎬ龙丽平.先进复合材料的结构动力学设计与分析技术探讨[J].强度与环境ꎬ2011ꎬ38(3):24 ̄28.TANZhiyongꎬMINChangwanꎬLONGLiping.Thetechnologyofdynamicsdesignandanalysisforthestructureofadvancedcompositematerial[J].Structure&EnvironmentEngineeringꎬ2011ꎬ38(3):24 ̄28. [9]邱海飞ꎬ党波.基于弹簧回综的消极式凸轮开口仿真设计[J].机电工程ꎬ2021ꎬ38(1):119 ̄123.QIUHaifeiꎬDANGBo.Simulationdesignofnegativecamsheddingbasedonspringreturn[J].JournalofMechanical&ElectricalEngineeringꎬ2021ꎬ38(1):119 ̄123. [10]吴健ꎬ王纬波ꎬ张彤彤ꎬ等.中等应变率下玻璃纤维 ̄环氧树脂复合材料层合板强度预报[J].船舶力学ꎬ2021ꎬ25(9):1222 ̄1231.WUJianꎬWANGWeiboꎬZHANGTongtongꎬetal.Strengthpredictionofglass ̄epoxycompositelaminatesunderintermediatestrainrate[J].JournalofShipMechanicsꎬ2021ꎬ25(9):1222 ̄1231.[11]孙琳ꎬ苏顺生ꎬ张仁航ꎬ等.碳纤维复合材料成型工艺的研究进展[J].材料科学ꎬ2022(8):829 ̄835SUNLinꎬSUShunshengꎬZHANGRenhangꎬetal.Researchprogressonthemoldingprocessofcarbonfibercompositematerials[J].MaterialSciencesꎬ2022(8):829 ̄835[12]汪泽幸ꎬ蒋金华ꎬ陈南梁ꎬ等.机织物增强双层柔性复合材料拉伸异向性能及其失效准则[J].纺织学报ꎬ2014ꎬ35(8):38 ̄43.WANGZexingꎬJIANGJinhuaꎬCHENNanliangꎬetal.Anisotropicbehaviorandfailurecriterionofwovenfabricreinforceddouble ̄layerflexiblecomposite[J].JournalofTextileResearchꎬ2014ꎬ35(8):38 ̄43.[13]刘礼平ꎬ段科好ꎬ徐卓ꎬ等.碳纤维增强树脂基复合材料层合板胶螺混合连接失效机制[J].复合材料学报ꎬ2023ꎬ40(1):590 ̄600.LIULipingꎬDUANKehaoꎬXUZhuoꎬetal.Failuremechanismofcarbonfiberreinforcedpolymerbonded ̄boltedhybridconnection[J].ActaMateriaeCompositaeSinicaꎬ2023ꎬ40(1):590 ̄600.02 现代纺织技术第31卷StressstateandfailuremechanismofthecompositehealdframewithsandwichdelaminationQIUHaifei(SchoolofMechanicalEngineeringꎬXijingUniversityꎬXi'an710123ꎬChina)Abstract:Intheprocessofweavingproduction thehealdframeinhigh ̄speedreciprocatingmotionforalongtimeresultsinloomvibration fatiguedamageandyarntensionfluctuation whichwillnotonlyrestricttheloomspeedandaffectthequalityofthefabric butalsoeasilyleadtothefailureofthesheddingsystemandshutdownmaintenance.Thisisnotconducivetotheimprovementoftheproductionefficiencyandprofitsofenterprises.Inrecentyears withthecontinuousimprovementoftheautomationleveloftextilemachinery thespeedofthenewshuttlelessloomhasreached1800r∕min andtheweftpenetrationratehasalsoreached2000m∕min.Inthiscase thetraditionalhealdframecannolongermeetthedevelopmentrequirementsofmodernlooms.Carbonfibercompositeshaveexcellentmechanicalandphysicalproperties.Applyingthemtothedesignandpreparationofnewhealdframescaneffectivelyimprovetheworkingefficiencyofthesheddingsystem andhasimportantpracticalsignificanceforpromotingthehigh ̄speedandhigh ̄precisiondevelopmentoftextilemachinery.Inthispaper thenegativecamsheddingwasusedtoastheapplicationobject andbycombiningthecompositelaminatetheorywiththedesignandpreparationofthenewhealdframe theasymmetricalfiberlayupschemewasconstructedthroughANSYS∕WorkBenchsoftwareanditsACPmodule andacarbonfibercompositehealdframebasedonsandwichlaminationwasdesignedanddeveloped.Accordingtotheequivalentmechanicalmodelofthesheddingsystem thespringreturnforce thespringreturnforce camliftingforceandyarntensionactingonthehealdframewereanalyzedandcalculated.Thefiniteelementmodelofthecompositehealdframewithasymmetriclaminatewassetupwithepoxycarbonfiberprepregandhoneycombcore andthereinforcementdesignofcrossbeamwasrealizedwithaluminumalloyplates.Onthebasisofthefiniteelementstaticanalysis theinterlaminarnormalstressofeachfiberlayeroftheupperandlowercrossbeamswascalculatedandevaluated.Besides theTsai ̄Hillcriterionwasusedasthefailurecriteriontoanalyzeandpredictthefailurehazardzoneandfailuresequenceofthehealdframe.Throughthesandwichlaminatedcompositelaminatedesign whilethelightweightdesignofthecarbonfiberhealdframewasrealized theinertialoadandvibrationnoiseoftheloomcouldbesubstantiallyreduced whichishelpfultosolvethespeedmatchingproblembetweenthetraditionalhealdframeandthemodernloom.Theresultsindicatethatthereisalargestressdistributionintheconnectionareabetweenthecrossbeamandsidebeam.Underthesamelayingprocessconditions thefiberinterlaminarnormalstressoftheuppercrossbeamissignificantlygreaterthanthatofthelowercrossbeam.NormalstressS1andS2areimportantfactorsaffectingthefatiguestrengthofthehealdframe.Besides thefailuresequenceofthefiberlayeronsinglelaminateis 1∕5∕4∕2∕8∕6∕3∕7.Thecompositehealdframecanbetteradapttotheproductionrequirementsofmodernhigh ̄speedlooms andcanmeetthedevelopmentexpectationsofadvancedweavingtechnologyfornewhealdframes.Byvigorouslydeveloping applyingandpopularizingsuchhigh ̄performancehealdframes theworkingdefectsoftraditionalhealdframescanbefundamentallyimproved whichisconducivetothetechnicalprogressofdomestichealdframes.Keywords:laminate healdframe carbonfiber failure finiteelement Tsai ̄Hillcriterion12 第5期邱海飞:含夹芯分层复合材料综框的应力状态及失效机理。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

cure

content

iS reduced

to

1.80%.When

the

to

220 N,ILLS is

only improved by 3.64%and the void

increasing resin

gets under

to

2.62%.Larger amplitude and compacting force will induce

mE×12 mE×6

mE。层间剪切强度r

=3P/4bh,其中P是加载过程中的最大载荷(N),b 为试件宽度(ram),h为试件厚度(mm)。 1.5微观形貌及孔隙率观测 采用扫描电子显微镜S-3000N对复合材料层 压板层间剪切破坏形貌进行观察,利用美国 Sonoscan超声波无损检测设备D9500检测复合材 料孔隙缺陷,超声探头的频率为15 MHz。 1.6固化度测试 采用瑞士Mettler—Toledo差示扫描量热仪(型 号为DSCl)测试预浸带的固化度,测试温度范围为 一50~350℃,升温速率为20℃/min。

第49卷第4期 2015年4月

西

安

交

通

大

学

学

报

V01.49

NO.4

JOURNAL 0F XI’AN JIAOTONG UNIVERSITY

Apr.2015

DOI:10.7652/xjtuxb20 1 504022

超声压紧对低能电子束分层固化 复合材料质量的影响

张小辉,段玉岗,李超,张静静,赵新明

(西安交通大学机械工程学院,710049,西安)

收稿日期:2014—09—11。

作者简介:张小辉(1980一),男,博士生;段玉岗(通信作者),男,教授,博士生导师。

基金项目:

国家重大科技专项资金资助项目(2014ZX0400L091);国家“863计划”资助项目(2012AA040209);教育部新世纪优秀人才支持 计划资助项目(NCET-11—0419)。

2.1振幅对孔隙及ILsS的影响 在振幅分别为0、5、7.5、10肛m,压紧力为140 N,铺放夹角为90。和压头移动速度为10 mm/s的 工艺参数下,进行超声铺层实验,层压板的层间剪切 强度如图2所示。 由图2可知,随着超声振幅的增加,层压板层间 剪切强度呈现先增加后减小的趋势;当振幅达到 7.5肛m时,层压板的层间剪切强度值最大,相比不 采用超声振动的层压板(振幅为0“m),层间剪切强 度提高了约11.5%。图3是不同振幅所制备试件 的孔隙宏观分布图,其中黑色表示孔隙,孔隙最小测 量尺寸为0.13 mE。根据超声无损检测结果分析, 当振幅分别为0、5、7.5和10“m时,其孔隙率分别 为8.07%、5.39%、1.80%和7.65%(能量阀值为35,

http://WWW.jdxb.ca

万方数据

西安交通大学学报

第49卷

70

试件孔隙缺陷较多,出现了树脂与纤维局部分离的 破坏形式。因此,孔隙分布与ILSS测试结果相对

日65

塞60

趟

应,即孔隙率高的试件ILSS较低,反之亦然。 根据以上结果,超声振动压紧作用可有效消除 气泡,减少复合材料孔隙率,同时也发现超声振动热 效应非常明显。热效应作用使预浸带温度升高(图 6所示),从而使得树脂渗透性增强,其与超声的机 械作用共同使复合材料中树脂与纤维的界面结合程

http://zkxb.xjtu.edu.cn

压紧装置的工作原理是通过压头将超声振动传递到 预浸带铺层中,以消除孔隙、增强层间性能。 1.2原材料 电子束固化预浸带由北京航空材料研究院制 备,其中碳纤维采用东丽公司的T700,树脂采用北 京航空材料研究院研制的电子束固化树脂EB99—1。 复合材料预浸带厚度为0.125 mm,树脂质量分数 为(35±3)%。 1.3试件制备 首先,预浸带采用电子束双面辐照,然后通过超 声压紧装置将预浸带压紧并固化,经过逐层累加成

degree due

the rising temperature,resulting in lower resin permeability and ILSS.

Keywords:low—energy electron beam;ultrasonic compaction;composite;voids;ILSS

陵妻震纂◆剥

(b)5弘m (c)7.5肛m

图3

不同振幅制备试件的孔隙宏观分布网

(b)j pm

(c)7.j

J上m

罔4Biblioteka 不同振幅制备试件的孔隙微观SEM照片

(b)5 ptm 图5

(c)7.5

um

不同振幅制备试件分层断面SEM照片

http://WWW.Jdxb.cn

http://zkxb.xjtu.edu.cn

to

fabricate laminate with lOW—

to

energy electronic beam curing system,which transmits the energy of ultrasonic

the prepreg analyzed. ultrasonic

layers.The effects Experiments show

摘要:针对低能电子柬分层固化复合材料层间孔隙缺陷导致层间剪切强度较低的问题,设计了超 声压紧装置。该装置通过压头将超声波作用于预浸带铺层上,配合低能电子柬固化系统制作复合 材料层合板,并研究了超声压紧参数对复合材料质量的影响。实验结果表明,超声振动在压紧过程 中产生的机械效应和热效应可有效减少孔隙,增强纤维与树脂的界面结合性能,提高层间剪切强 度,从而改善复合材料试件质量。其中,振幅对复合材料孔隙率及层间剪切强度影响最大,当超声 振幅为7.5肚m时,试件致密性明显改善,孔隙率降至1.80%,层间剪切强度提高11.7%;压紧力影 响相对较小,当压紧力从100 N到220 N变化时,层间剪切强度只有3.64%的提高,孔隙率在 2.62%以下。过大的振幅与压紧力都会引起压紧过程中预浸带温度升高,导致树脂固化度提高,渗 透性变差,孔隙率增加,使复合材料质量降低。 关键词:低能电子束;超声压紧;复合材料;孔隙;层间剪切强度 中图分类号:TB332 文献标志码:A文章编号:0253—987X(2015)04—0134—06

of

ultrasonic

compaction effect

parameters and

on

voids

and

ILSS

are

that the

mechanical

heating effect

are

produced

in

compacting process,which eliminate interlaminar voids and enhance bonding strength of fibers and resin,then improve the quality of the

型,如图1所示。最后,固化成型后的复合材料层合 板在160℃恒温加热烘箱保温30 rain进行后固化 处理。低能电子束系统(型号为EB250—2DSF一150) 由美国AEB公司生产,电压为0~150 keV可调,束 流为O~25

mA。

l|

虱1

低能电子束分层制造_T艺流程图

1.4层间剪切强度测试 层间剪切强度根据ASTM D2344[15]进行测试, 实验设备为Instron4467,加载速率为1 mm/min,试 件尺寸为40

composite.When

the laminate layers

are

compacted

with 7.5弘m ultrasonic amplitude,the laminate’S ILSS is 1 1.7%higher than that of the laminate fabricated without ultrasonic compaction,and the void compacting force changes from 100 N

网络出版时间:2015—02—27

网络出版地址:http:∥WWW.cnki.net/kcms/detail/61.1069.T.20150227.0845.009.html

万方数据

第4期

张小辉,等:超声压紧对低能电子束分层固化复合材料质量的影响

碳纤维增强树脂基复合材料在航空航天、能源 装备、交通运输等领域的应用越来越广泛口、2],但是 传统的热压罐固化工艺周期长、能耗高、成本高,限 制了碳纤维增强树脂基复合材料的应用。近年来, 电子束固化逐渐成为树脂基复合材料固化工艺的一 个研究方向[3‘5]。其中,高能电子束固化研究开展较 早,工艺比较成熟,如加拿大航空公司利用高能电子 束固化技术修复了空客A320飞机整流罩[6];美国 军方采用高能电子束固化技术实现了导弹壳体、装 甲车侧板及全复合材料概念车等的制备[7];文献[8— 9]研究表明,电子柬固化复合材料具有优异的综合 性能。但是,高能电子束辐照强度大,屏蔽系统复 杂,成本较高,而低能电子束由于辐射强度小,成本 低的优势引起了研究者的兴趣。文献[10-11]将低 能电子束设备集成到自动铺带机上,制备出了宇航 飞机火箭助推器检修舱门蒙皮。文献E12J研究了低 能电子柬对复合材料冲击性能的影响。与热压罐固 化工艺中树脂因热压而产生流动以消除孔隙并获得 致密层压结构不同,低能电子束辐照固化温度较低, 树脂不能充分流动以填补制造过程中产生的空隙, 因而低能电子束分层固化复合材料构件层间孔隙较 多,层间剪切强度较低D3-14]。针对此问题,本文提出 了一种基于超声原理的压紧方法,以减少低能电子 束分层固化复合材料孔隙并提高层间剪切强度,为 低能电子束固化工艺的工程应用提供了参考。

振幅/Din

翼55 签50

嗵45