铸造工艺与工装

砂型铸造工艺与工装设计

铸造 工艺 图

在零件图上,用标准(JB2435-78)规 定的红、蓝色符号表示出;浇注位 置和分型பைடு நூலகம்,加工余量,铸造收缩 率(说明)。起模斜度,模样的反 变形量,分型负数,工艺补正量, 浇注系统和冒口,内外冷铁,铸肋, 砂芯形状,数量和芯头大小等

铸件 图

反映铸件实际形状、尺寸和技术 是铸件检验和验收、 要求。用标准规定符号和文字标注, 机械加工夹具设计 反映内容:加工余量,工艺余量, ⑦在完成铸造工艺图的基 的依据。 础上,画出铸件图 不铸出的孔槽,铸件尺寸公差,加 适用于成批、大量 工基准,铸件金属牌号,热处理规 生产或重要的铸件。 范,铸件验收技术条件等 表示出浇注位置,分型面、砂芯数 目,固定和下芯顺序,浇注系统、 冒口和冷铁布置,砂箱结构和尺寸 等 是生产准备、合箱、 检验、工艺调整的 依据。 ⑧通常在完成砂箱设计后 适用于成批、大量 画出 生产的重要件,单 件生产的重型件。 用于生产管理和经 济核算。依批量大 小,填写必要内容 ⑨综合整个设计内容

按 JB2435—78 《铸造工艺符号及其表示方法》 绘制

在确定了上述各项目后,编制铸造工艺卡。 其格式见 JB/Z 234.10—85《铸造工艺卡》。

铸造工装图

支架的铸造工艺设计过程

零 件 图

工 艺 图 芯 盒

模

样

铸 件

第二节 铸造工艺设计与经济指标 和环境保护的关系

铸造工艺设计时,采用不同的工艺, 对铸造 车间或工厂的金属成本,熔炼金属的质量,能量 消耗,铸件工艺出品率和成品率的优劣,工时费 用的大小,铸件成本和利润率的高低等,都有显 著的影响。

一. 概念 铸造工艺设计:就是根据铸造零件的特 点,技术要求,生产批量和生产条件等,确 定铸造方案和工艺参数,绘制工艺卡等技术 文件的过程。

铸造工艺学

一、名词解释1.铸造工艺设计:对于某一个铸件,编制出其铸造生产工艺过程的技术文件就是铸造工艺设计。

2.零件结构铸造工艺性:指零件的结构应符合铸造生产的要求,易于保证铸件品质、简化铸造工艺过程和降低成本。

3.芯头:指伸出铸件以外不与金属接触的砂芯部分。

4.分型面:指两半铸型相互接触的表面。

5.工艺补正量:因工艺需要在铸件相应非加工面上增加的金属层厚度称为工艺补正量。

6.反变形量:为了解决挠曲变形问题,在制造模样时,按铸件可能产生变形的相反方向做出反变形模样,这种在模样上做出的预变形量称为反变形量。

7.分芯负数:在砂芯的分开面处,将砂芯尺寸减去间隙尺寸,被减去的尺寸称为分芯负数。

8.起模斜度:为了方便起模,在模样、芯盒的出模方向留有一定斜度,以免损坏砂型或砂芯,这个斜度称为起模斜度。

9.分型负数:为了保证铸件尺寸精确,在拟定工艺时,为抵消铸件在分型面部位的增厚,在模样上相应减去的尺寸,称为分型负数。

10.砂芯负数:为了保证铸件尺寸准确,将芯盒的长、宽尺寸减去一定量,这个被减去的尺寸称为砂芯负数。

11.缩孔:铸件在凝固过程中,由于合金的液态收缩和凝固收缩,在铸件最后凝固的部位若得不到金属液的补偿,则会容易出现孔洞,称为缩孔。

12.缩松:铸件内分散在某区域的细小缩孔通常称为缩松。

13.冒口:在铸型内专门设置的储存金属液的空腔,在铸件形成时补给金属液。

(习惯上把冒口所铸成的金属实体也称为冒口)14.浇注时间:液态金属从开始进入铸型到充满铸型所经历的时间叫浇注时间。

15.冷铁:为增加铸件局部冷却速度,在型腔内部及工作表面安放的金属块称为冷铁。

16.活块:模样上妨碍起模的部分设计分割成活动的,这种活动而又可拆卸的部分叫做活块。

17.砂箱:砂箱是铸造车间造型所必须的工艺装备,是构成铸型的一部分,其作用是制造和运输砂型。

18.芯盒:芯盒是是制造砂芯专用的工艺装备,其尺寸精度和结构合理与否,将在很大程度上影响砂芯的质量和造芯效率。

工艺装备方面

工艺装备工艺规程,是指导施工的技术文件。

一般包括以下内容:零件加工的工艺路线,各工序的具体加工内容,切削用量、工时定额以及所采用的设备和工艺装备等。

1.工艺装备,是指产品制造过程中所用的各种工具总称。

包括刀具、夹具、模具、量具、检具、辅具、钳工工具和工位器具等,简称工装。

2.铸件的工艺装备铸造工艺装备是造型、造芯及合箱过程中所使用的模具和装置的总称。

包括模样、模板、模板框、砂箱、砂箱托板、芯盒、烘干板(器)、砂芯修整磨具、组芯及下芯夹具、量具及检验样板、套箱、压铁等。

此外,芯盒及烘干器的钻模和修整标准也属于铸造工艺装备.3. 工艺装备夹具的分类夹具的分类(1)通用夹具是指已经标准化的,在一定范围内可用于加工不同工件的夹具。

例如,车床上的三爪卡盘和四爪卡盘、顶尖和鸡心夹头;铣床上的平口钳、分度头和回转工作台等。

它们有很大的通用性,无需调整或稍加调整就可以用于装夹不同的工件。

这类夹具一般已经标准化。

由专业工厂生产,作为机床附件供应给客户。

(2)专用夹具专用夹具是指专为某一工件的某道工序的加工而专门设计的夹具,具有结构紧凑,操作迅速、方便等优点。

专用夹具通常由使用厂根据自行设计和制造,适用于产品固定且批量较大的生产中。

(3)组合夹具组合夹具是在机床夹具零部件标准化的基础上,由一整套预先制造好的,局有各种不同形、不同规格尺寸的标准化元件和合件,按照组合化的原理,针对工件的加工要求组装成各种专用夹具。

夹具使用完毕后,可以拆卸,留待组装新夹具时使用。

组合夹具的使用范围十分广泛。

它最适合于品种多、产品变化快、新产品试制和单元要求。

用组合夹具元件可以组转成各类机床夹具。

数控机床和柔性制造单元的出现,更加推动了组合夹具技术的进步,扩大了组合夹具的应用范围。

组合夹具具有以下特点:组合夹具元件可供多次使用,但其一旦组转成某个夹具后,该夹具结构仍属专用性,只能一次使用。

当变换加工对象时,一般仍需全部拆开,重新组装成新夹具结构,以满足新工件的加工要求。

高锰钢锤头铸造工艺及工装毕业设计说明书

目录摘要 (4)绪论 (6)第一章高锰钢锤头的铸造工艺方案的确定 (7)1.1 高锰钢锤头的铸造工艺性分析 (7)1.1.1 设计任务 (7)1.2 造型材料的选择 (7)1.3 造型和造芯方法的选择 (8)1.4 分型面和浇注位置的选择 (8)1.4.1 分型面的选择 (8)1.4.2 浇注位置的确定 (8)1.4.3 铸件在砂箱中的排列 (9)第二章高锰钢锤头工艺设计 (10)2.1 高锰钢锤头工艺参数的选择 (10)2.1.1 机械加工余量 (10)2.1.2 拔模斜度 (10)2.1.3 铸造收缩率 (10)2.2 砂芯的设计 (10)2.2.1 砂芯的固定 (10)2.2.2 芯头的尺寸和间隙 (10)2.2.3 芯骨的设计 (11)2.3 浇注系统的设计 (11)2.3.1 浇注系统类型的选择 (11)2.3.2 浇注系统各部分尺寸的计算 (11)2.3.3 浇口杯尺寸的设计 (12)2.4 冒口的设计 (13)2.4.1 模数的计算 (13)2.4.2 冒口位置的确定 (13)2.5 冷铁的设计 (14)2.5.1 冷铁的作用 (14)2.5.2 冷铁位置的确定 (15)2.5.3 冷铁尺寸的确定 (15)第三章模拟分析 (15)3.1 分析系统 (15)3.2 设计方案模拟分析结果 (15)第四章铸造工艺装备设计 (16)4.1 摸样的设计 (16)4.1.1 模样材料的选择 (16)4.1.2 模样尺寸的计算 (16)4.1.3 模样壁厚及加强肋 (17)4.2 模板的设计 (18)4.2.1 模板的类型和材料 (18)4.2.2 造型机的选用 (18)4.2.3 确定模板尺寸 (18)4.2.4 模底板的壁厚和加强肋 (18)4.2.5 模底板与砂箱的定位装置 (19)4.2.6 模底板的搬运结构 (21)4.2.7 模底板在造型机上的安装结构 (22)4.2.8 模样与模底板的装配 (22)4.3 热芯盒的设计 (24)4.3.1 热芯盒的材料 (25)4.3.2 芯盒内腔尺寸的计算 (25)4.3.3 热芯盒结构设计 (25)4.3.4 加热装置的设计 (26)4.3.5 芯盒结构图 (27)4.4 砂箱的设计 (28)4.4.1 砂箱的选择 (28)4.4.3 箱壁截面尺寸和尺寸 (28)4.4.4 砂箱侧壁加强肋的布置形式和尺寸 (28)4.4.5箱带的布置形式、结构和尺寸 (29)4.4.6 砂箱调运部分的结构和尺寸 (30)4.4.7 砂箱定位部分的结构和尺寸 (30)4.4.8 砂箱合箱夹紧部分的结构和尺寸 (31)第五章铸件热处理工艺 (31)5.1 水韧处理工艺 (31)5.1.1 加热速度 (32)5.1.2 水韧处理温度 (32)5.1.3 保温时间 (32)5.1.4 水韧处理中的冷却 (32)第六章编制工艺卡 (32)总结与体会 (34)致谢 (35)参考文献 (36)摘要高锰钢锤头是破碎物料的重要部件,需要较高的耐磨性和抗冲击能力。

铸造工艺学

一、名词解释铸造:采用熔炼方法,将金属熔化成液态在砂型、陶瓷型、金属型等铸型中直接成形的加工方法。

铸造工艺学:是研究铸件成形方法的一门学科,包括铸造工艺方案及参数设计、铸型材料和铸造方法、铸型及芯的制造、合金熔体充型的过程及原理与浇注系统设计、补缩系统原理及设计。

技术审查:审查零件工艺性、生产条件是否能满足铸造零件的规模、精度要求和技术要求。

零件的工艺性:零件的结构是否合理如铸件壁厚分布是否合理、厚度是否大于最小壁厚,铸件壁的联结处的联结方式是否合理,薄厚壁是否均匀过渡,拐角处是否圆角过渡,是否利于起模,是否有利于清砂。

浇注位置:浇注时铸件在铸型中所处的具体位置。

铸造工艺参数:指需要确定的工艺数据,具体包括铸造线收缩率、机械加工余量、拔模斜度、最小铸出尺寸、工艺补正量、分型负数、分芯负数和反变形量。

铸造线收缩率:指铸件在凝固过程中所产生的长度方面的缩小,表达式为%模件模100L L -L ⨯=ε机械加工余量:指在铸件加工表面上留出的,准备切去的铸件表层厚度。

往往和铸件尺寸公差配合使用。

加工余量值由两部分构成,一部分是尺寸公差CT 值,另一部分为要求的铸件机械加工余量RMA 值。

起模斜度:为了利于起模或脱芯,在模样或芯盒的出模方向设有一定的斜度,以避免损坏铸型和芯子。

最小铸出孔及槽:对于一些较小的孔和槽,如果采用铸造方法生成,往往会产生问题,如:精度、粘砂,有时铸出的孔和槽产生偏差后再用机加工方法校正反而不如直接铸死再进行机加工,故通常采用的方法是不将较小的孔和槽铸出。

工艺补正量:有时模样和芯盒的尺寸准确无误,但是铸出工件的尺寸仍不符合图样要求,对于这种情况通常采用工艺补正的方法解决。

分型负数:分型面在制造过程中往往因为修整、烘烤等原因以及防止跑火在合箱时在分型面上铺垫的石棉绳、泥条或油灰条等,这样在分型面处增加了铸件尺寸,为了保证铸件尺寸精度,通常采用在分型面处减去一定的模样尺寸。

通常与铸件大小、工艺习惯以及铺垫材料有关。

铸造工艺及工装的设计

2020/8/3

2020/8/3

七、工艺补正量

在单件、小批量生产中,由于选用的收缩 率与铸件的实际收缩率不符,或由于铸件产 生了变形、操作中的不可避免的误差(如工 艺上允许的错型偏差、偏芯误差)等原因, 使得加工后的铸件某些部分的厚度小于图样 要求尺寸,严重时会因强度太弱而报废。

压环的作用

合箱后它能把砂 芯压紧,避免金属液 沿间隙钻入芯头

防压环的作用 下芯、合箱时,

它可防止此处砂型被 压塌,因而可以防止 掉砂 集砂槽的作用

用来存放个别的 散落砂粒,这样就可 以加快下芯速度

典型的芯头结构 a)水平芯头 b)垂直芯头

2020/8/3

(二)芯头承压面积的核算 由于砂芯的强度通常都大于铸型的强度,故只核算

可以通过以下措施来提高公差等级:

对设备和工装进行改进、调整和维修 严格工艺过程的管理 提高操作水平

2020/8/3

铸件基本尺寸即铸件图上给定的尺寸,应包括机械加工余量。 公差带应对称分布,有特殊要求时,也可非对称分布,

并应在图样上注明或技术文件中规定。 壁厚尺寸公差一般可降低一级

例如:图样上一般尺寸公差为CT10级,则壁厚尺寸公差为CT11级。在图样 上采用公差等级代号标注,如GB6414-86CT10

左图中,要求 500mm×400 mm方孔四周 壁厚均匀

为保证铸件精度而将砂芯分块的实例

2020/8/3

(二)保证操作方便

复杂的大砂芯、细而长的砂芯可分为几个 小而简单砂芯。细而长的砂芯易变形,应分成 数段,并设法使芯盒通用。在划分砂芯时要防 止液体金属钻入砂芯分割面的缝隙,堵塞砂芯 通气道。

《铸造工艺》课程设计说明书

目录1绪言················································2铸造工艺设计···············2.1铸件结构的铸造工艺性·········2. 2铸造工艺方案的确定·················2.3参数的选择工艺2. 4砂芯设计2. 5浇注系统设计·············3铸造的工艺装备设计······3. 1模样设计·······3. 2模底板的设计·······················3. 3模样在模底板上的装配············4结束语·······参考文献1绪言我本次课程设计的任务是对灰铸铁支承座进行铸造工艺及工装设计。

砂型铸造工艺及工装设计

砂型铸造工艺及工装设计一、工艺流程设计砂型铸造的工艺流程设计是整个工艺的基础,包括以下步骤:设计铸造模具:根据产品需求和工艺要求,设计铸造模具的结构和尺寸。

制作砂型:根据模具和产品需求,制作符合要求的砂型。

浇注:将熔融的金属液体注入砂型,填充模具的型腔。

冷却:让金属液体冷却凝固,形成铸件。

脱模:将凝固的铸件从砂型中脱出,完成整个铸造过程。

二、铸造模具设计铸造模具的设计是整个工艺的核心,直接影响产品的质量和工艺的效率。

设计时需考虑以下几点:模具材料选择:根据产品需求和工艺要求,选择合适的模具材料。

模具结构确定:根据产品形状和尺寸,设计模具的结构和形状。

模具尺寸精度:根据产品要求和工艺条件,确定模具的尺寸精度。

浇口设计:浇口是金属液体注入模具的通道,设计时需考虑浇口的尺寸、位置和形式。

排气口设计:排气口是排除模具内的空气和挥发物的通道,设计时需考虑排气口的位置和大小。

三、砂型制作工艺设计砂型制作是整个工艺的重要环节,其质量直接影响产品的质量和工艺的效率。

设计时需考虑以下几点:砂型材料选择:选择符合要求的砂型材料,如黄沙、石英砂等。

砂型紧实度控制:控制砂型的紧实度,以保证砂型的强度和稳定性。

砂型透气性控制:控制砂型的透气性,以保证浇注过程中金属液体能够顺利填充模具的型腔。

砂型表面处理:对砂型的表面进行处理,以提高产品的表面质量。

四、浇注系统设计浇注系统是金属液体注入模具的通道,其设计直接影响到金属液体的流动和填充效果。

设计时需考虑以下几点:浇注系统结构形式:根据产品要求和工艺条件,选择合适的浇注系统结构形式。

浇注系统尺寸精度:根据产品要求和工艺条件,确定浇注系统的尺寸精度。

浇注速度控制:控制浇注速度,以保证金属液体能够平稳、充足地填充模具的型腔。

浇口位置选择:根据产品形状和模具结构,选择合适的浇口位置。

溢流槽设计:溢流槽是收集多余金属液体的结构,设计时需考虑溢流槽的位置和大小。

过滤网设置:过滤网是过滤金属液体中的杂质和气泡的结构,设计时需考虑过滤网的形式和材料。

砂型铸造工艺与工装设计

详细描述

针对大型船用柴油机缸盖的工装设计,采用了高强度和刚性的材料,确保了工装的稳定性和精度。同 时,加强筋和支撑结构的设计提高了工装的耐久性和使用寿命,减少了维修和更换的频率。

实例四:复杂阀体的工装设计

总结词

结构紧凑、定位准确、操作简便

VS

详细描述

复杂阀体的工装设计采用了紧凑的结构布 局,减少了占地面积和制造成本。准确定 位和夹紧系统保证了阀体的加工精度和一 致性,提高了产品质量。同时,人性化的 操作界面和便捷的调整方式使得操作过程 简单易懂,降低了操作难度和培训成本。

砂型铸造工艺的应用范围

机械制造

砂型铸造广泛应用于机械制造领域,如汽车、船舶、 航空航天等。

农业机械

在农业机械领域,砂型铸造工艺用于生产各种农机具 和零部件。

五金工具

五金工具制造中,砂型铸造工艺用于生产各种刀具、 量具等。

砂型铸造工艺的历史与发展

历史

砂型铸造工艺起源于古代中国,随着技术的发展和进步,逐渐传播到世界各地 。

发展

现代砂型铸造工艺不断改进和创新,采用新型材料和工艺技术,提高了铸件质 量和生产效率。

02

CATALOGUE

砂型铸造工装设计基础

砂型铸造工装设计的原则

功能性原则

工装设计应满足铸造生产的功 能需求,确保能够实现预定的

铸造工艺过程。

标准化原则

工装设计应遵循标准化原则, 尽量采用标准化的零部件和材 料,以提高互换性和降低成本 。

实例二:汽车发动机缸体的工装设计

总结词

模块化、柔性、高精度

详细描述

汽车发动机缸体的工装设计采用了模块化结构,便于后期维护和升级。同时,柔性化的设计使得工装能够适应不 同型号的缸体生产,提高了设备的利用率。高精度的定位和测量系统确保了缸体的加工精度和产品质量。

高锰钢锤头铸造工艺及工装设计毕业设计答辩PPT

壹 简介 贰 铸造工艺方案确定 叁 工艺设计 肆 华铸CAE模拟分析 伍 铸造工艺装备设计 陆 热处理工艺

一、简 介

高锰钢锤头是矿山、水泥等行业破碎物 料的易耗件,也是锤式破碎机核心零件之 一,锤头在破碎机高速运转时直接打碎物 料,工作环境恶劣,质量要求高,尤其是 锤头头部需要较高的耐磨性和抗冲击性。 其结构如下图所示。

下模样图

下模板图

3.热芯盒的设计

材料:HT200

芯盒内腔尺寸按公式: :Ab=(Ac±At)(1+εt) 计算

4.砂箱的设计

采用整铸式机器造型用 砂箱,材质为HT200

采用Z1410A顶箱 震压造型机,其 最大内框尺寸为 1200×800×350

六、热处理工艺

水韧处理定义:将钢加热到Acm以上保温一 段时间,使铸态组织中的碳化物溶解、共 析类型组织进行奥氏体化,铸态组织全部 消除,得到化学成分均匀的单相奥氏体组 织,然后快速冷却得到过冷的奥氏体固溶 体组织。

1.加热温度

对于不含其他合金元素的常规成分的高锰 钢的水韧处理温度以1050℃~1100℃最为 合适。

2.保温时间

适宜的保温时间与铸件壁厚有关,经 查阅资料得,保温时间取1~2h最好。

3.冷却

采用水淬冷却,并且时间要快,因为 冷却速度不足会在奥氏体中析出碳化物。

谢 谢!

二、铸造工艺方案确定

铸造工艺方案的确定主要有以下内容: 1.工艺性分析 2.造型材料的选择 3.造型、造芯方法的选择 4.分型面和浇注位置的确定

分型面的选择有两种方案,如图所示:

三、工艺设计

主要内容: 1.工艺参数的确定

机械加工余量:由于高锰钢硬度大,难于加工,因此不设定 加工余量。 铸造收缩率:由于高锰钢线收缩较大,常规的Mn13的线收缩 率为2.4%~3.0%,本次设计取3.0%。

精选先进制造工艺与装备

3.快速原型制造特点

1.结合CAD/CAM 技术、激光技术、计算机数控技术、精密伺服驱动技术以及新材料技术,真正意义上的数字化制造。2. 可将任意复杂形状的设计方案快速转换为三维的实体模型或样件3.CAD直接驱动,快速、准确、以及制造复杂模型。4.不需要任何刀具,模具及工装卡具的情况下,直接制造,方便快捷。5. 原材料的种类繁多;提高了新产品开发的一次成功率,缩短了开发周期,降低了研发成本。

与机械制造中的切削(其成形特征为连续、局部、去除成形)、锻造(其成特征为断续、整体、塑性成形)方法比较,轧制方法成形特征是连续、局部、塑性成形。零件轧制较之锻造也有其不足之处,即模具复杂、尺寸大、设备通用性差、工艺调整难度大等。因此,轧制技术适合于批量大的零件生产和专业化工厂的生产。

2. 零件轧制成形的优缺点

4.快速原型应用领域

1.工业造型、模具、家电、电子仪表、轻工、塑料、玩具、航空航天、军工、机械、汽车、摩托车、内燃机、建筑规划及模型、科研、医疗等。 2. 应用体现: a)支持快速产品开发 b)支持快速模具制造 c)支持医用实体制造

3.2先进切削技术与机床

(2)汽车覆盖件的冲压成形特点

1)一次拉伸成形2)拉胀复合成形3)局部成形4)变形路径变化

(3)汽车覆盖件设计的生产流程

制件设计-工艺分析-计算机模拟-模具设计-制造-调试-返修。计算机模拟1)使用软件:美国的DynaForm;日本的AutoForm2)特点:a)缩短模具制造时间 b)节省费用 c)提高零件的质量和使用性能 d)降低零件的废品率 f)减少原材料浪费

2.快速原型制造工艺

1.光固化成型工艺 (SLA—Stereo lithography Apparatus)2.分层实体制造工艺 (LOM—Laminated Object Manufacturing) 3.选择性激光烧结工艺 (SLS—Selected Laser Sintering) 4.熔融沉积造型工艺 (FDM—Fused Deposition Modeling)5.三维打印工艺(2DP—Three-dimensional printing)

轴承座铸造工艺及工装设计 说明书

轴承座铸造工艺及工装设计说明书(共24页)-本页仅作为预览文档封面,使用时请删除本页-毕业设计论文设计(论文)题目:轴承座铸造工艺及工装设计下达日期: 2007 年 4 月 28 日开始日期: 2007 年 4 月 28 日完成日期: 2007 年 6 月 8 日指导教师:韩小峰学生专业:材料成型与控制技术班级:材料0401学生姓名:李春晖教研室主任:材料工程系摘要铸造是一种将金属熔炼成流动的液态合金,然后浇入一定的几何形状、尺寸大小的型腔之中,凝固冷却后成为成为所需要的零件毛坯的一种制作方法。

本文通过对铸造这一特殊工种的诠释和此铸件的特点相结合给予了比较合理的方法。

从铸造工艺的设计到整个铸造工艺的设计我们对此都作了比较详细的论证、对比、数据和计算,并且从中选择较优的方法和方案给以了较合理的应用和实施。

首先我们对所设计的的铸件进行了认真的分析,读懂零件图的几何形状、主要结构和特殊部位以及铸件的工艺要求、工装要求等给以较合理的思考。

其次设计此铸件的整个工艺过程:其中包括铸造方法的选择、分型面的选择及确定、浇注系统的选择及计算设计、铁液的凝固、以及对所要产生缺陷的防止方法和补缩等问题上午考虑设计。

然后对所设计的工艺过程进行工装设计:其中包括模样的设计、模底板的设计、芯盒的设计、砂箱的设计等,而且对这些工装的定位及夹紧等问题进行解决。

最后对所设计的整个过程给以检验、总结。

进一步对此设计的成功率给以进一步的保障。

关键词:铸造,工艺,工装,缺陷BEARINGSEAT TECHNRQUE FROCK DEVISEABSTRACTMaking the smelt metal become the mobile liquid state alloy, pouring-in solidifies in the type cavity having the certain geometry form and dimension, becoming something be needed part blank after cooling down. This making method is called cast-on outwell.This passage has given comparatively rational method through the annotation to one peculiar kind of work in production combining with this casting characteristic .And in entire casting technique design, we have all made comparatively detailed demonstration , contrast, and compute , have chosen the best method and scheme , have carried out more rational application and be put into effect。

铸造工艺学课件(全)

k:安全系数1.3~1.5

特殊定位芯头

铸造工艺流程图: 砂箱制 作准备

型砂准备

模型制 作准备

芯盒制 作准备 芯砂准备

芯骨制作

制芯

合箱检验

造型

下芯

合箱

浇注

冷却凝固 落砂开箱 去除浇冒口

熔炼

热处理 铸件

清理打磨 去毛刺

砂箱高 度过高

多箱造型控 制砂箱高度

例5:受力件的分型面的选择不应消弱铸 件结构强度。

例6:注意减轻铸件清理和机械加工量。

砂芯设计

➢砂芯本体设计 ➢芯头设计

本体设计的典型实例

分盒面2

分盒面1

1、能制作出来;

2、能进行烘干;

3、如果自硬,则不 需烘干,在型内干 后直接取出使用。

砂芯本体设计的基本步骤

4、作业:抄画教材图,并说明选择图中 浇注位置和分型面的原因。

5、确定下面铸件的浇注位置和分型面

浇注位置的确定

判定浇注位置的优先次序为:

保证铸件质量→凝固方式→ 充型→工艺操作

例1:铸件主要加工面或重要加工面,应尽 量置于下部或垂直放置。

重要面

重要面

图 3-2-36

例2:能保证顺序凝固。例如,厚大部分在上部,或 按一定次序厚大部分靠近冒口。

确定砂芯总体形状 定位形式初定(芯头位置) 制作过程(分盒面确定) 砂芯分解 分解后砂芯之间的定位

砂芯放置方式(考虑烘干或相关制作过程) 再定各砂芯间的定位方式 确定砂芯组合方式 终定砂芯

例1:保证铸件内腔尺寸精度:铸件内 腔尺寸较严的部分应当由同一半砂芯 形成,避免为分盒面分割。

工程材料及成形工艺 第3版 第9章 铸造

9.1 铸造工艺基础 9.2 砂型铸造 9.3 铸造工艺 9.4 铸件的结构工艺性 9.5 特种铸造

9.1 铸造工艺基础

9.1.1 铸造概念

将液态合金浇注到与零件形状、尺寸相适应的

铸型空腔中,待其冷却凝固,以获得毛坯或零件的

生产方法称为铸造。

铸造的基本过程:

液态 金属

充型

凝固 收缩

铸件

哇,铸造真简单!!

与其它成型方法相比,铸造在机器制造业中应用极其广 泛。在机床、内燃机、重型机器中,铸件重量占70~90%;在 风机、压缩机中铸件重量占60~80%;在农业机械中铸件占 40~70%;在汽车中铸件占20~30%。

铸造具有如下优点:

1.适于复杂零件:适于用来生产复杂外形复杂内腔的 零件。

9.1.2 合金的铸造性能

1 合金的流动性

流动性是液态金属充满铸型型腔, 获得形状完整、轮廓清晰铸件的基本条 件。流动性好的合金,充型能力强,流 动性差的合金,充型能力差。如果金属 的流动性不足,则会在金属液还未充满 铸型前就停止了流动,使铸件产生浇注

不足或冷隔缺陷。

影响流动性的因素主要有: (1)合金的成分(2)浇注条件 (3)铸型条件 (4)铸件结构

机 器 造 型

过 程

水 管 接 头

下 型 的

3、砂芯制造

砂芯的主要作用是形成铸 件的内腔,有时也形成铸件的 局部外形。砂芯用芯盒制造。

刷涂料:提高耐高温性, 防止粘砂。

烘干:提高强度和透气性。

4、合 型

将上型、下型、砂芯 组合在一起的过程称为合 型,又称合箱。

合型工作包括: ①铸型的检查; 压铁 ②下芯; ③合上下型; ④上、下型的定位; ⑤铸型的紧固。

铸 造 工 艺 及 设 备

2.湿型用湿型砂按造型时情况不同,可分为: 面砂——指特殊配制的在造型时铺覆在模样表面上构成型腔表面层的型砂。 背砂——指填充在面砂背面起填充作用的造型砂。 单一砂 ——指不分面砂和背砂,只有一种类型的造型砂。

水分测定法 手感判断法 紧实率法

2.流动性:型(芯)砂在外力或自重的作用下,沿模样(或芯盒 表面)和砂粒间相对移动的能力称为流动性。

3.强度:型砂、芯砂抵抗外力破坏的能力称为强度。

4.可塑性与韧性:可塑性是指型(芯)砂在外力作用下变形,外力去除 后仍保持所赋予形状的能力。

5.韧性:韧性是指型砂抵抗外力破坏的性能。

3.湿型铸造法 基本特点:砂型(芯)无需烘干,不存在硬化过程。 主要优点: 生产灵活性大,生产率高,生产周期短,便于组织流水生产; 易于实现生产过程的机械化和自动化; 材料成本低; 节省了烘干设备、燃料、电力及车间生产面积; 延长了砂箱使 用寿命; 容易落砂等。 主要缺点:采用湿型铸造,也容易使铸件产生一些铸造缺陷,例如夹砂结 疤、鼠尾、粘砂、气孔、砂眼、胀砂等。 应用范围:主要用于机械化流水生产和手工造型 500Kg以下的铸件。

基本概念: 造型材料——凡用来制作铸型的原材料以及由各种原材 料所混制成的混合物统称为造型材料。 芯砂——制作砂型的混合物称为型砂,制作砂芯的混合 物称为芯砂。 涂料——涂敷在型腔或砂芯表面的混合物称为涂料。

第一节 型(芯)砂的组成和性能要求 一、型(芯)砂的组成

型(芯)砂是由骨干材料、粘结材料和附加物等原材 料按一定比例配制而成。

缺点:1)工作环境粉尘多、温度高、劳动强度大; 2)废料、废气、废水处理任务繁重。

“铸造工艺与工装设计”课程教学做方案设计与实施

、

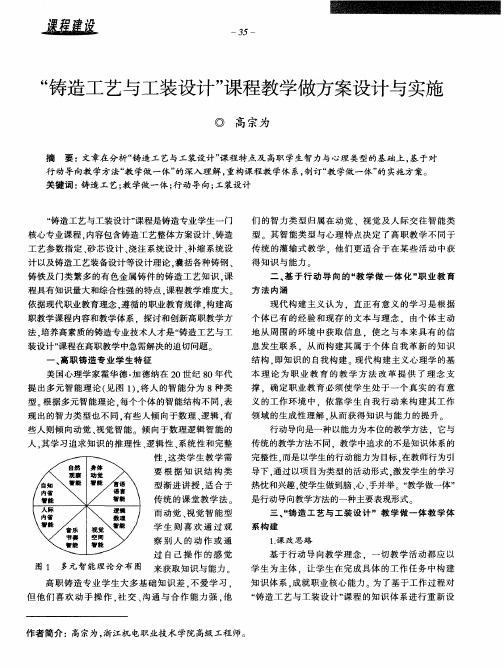

高职 铸 造专 业学 生特 征

美 国心理学 家霍华 德 . 力 Ⅱ 德 纳在 2 0世 纪 8 0年代 提 出多元 智 能理 论 ( 见图 1 ) . 将人 的智 能分 为 8种 类 型。 根 据多元 智能理 论 , 每个 个体 的智能 结构不 同 , 表

义 的工作 环境 中 .依 靠学 生 自我 行动 来 构建 其工 作

程具 有知识量大 和综合性强 的特 点 , 课程教 学难度 大 。 依据 现代职业教育 理念 . 遵 循 的职 业教育规 律 . 构建 高

现代 构 建主 义认 为 .直 正有 意 义 的学 习是 根据 个 体 已有 的 经验 和现 存 的文本 与 理念 . 由个 体 主动

职教学课程 内容和教学体 系 .探讨 和创新 高职教 学方 法. 培养高 素质的铸造专业 技术人才 是“ 铸造工 艺与工

一

3 5

“ 铸造工 艺与工装 设计 " 课程 教学做方 案设ቤተ መጻሕፍቲ ባይዱ 与实施

◎ 高 宗 为

摘 要: 文章在分析“ 铸造工艺与工装设计” 课程特点及 高职 学生智力与心理类型的基础上, 基 于对 行 动导 向教 学 方法 “ 教 学做 一 体 ” 的深 入理 解 , 重构课 程教 学体 系 , 制订 “ 教 学做 一体 ” 的 实施 方案 。 关键 词 : 铸造工艺; 教 学做 一体 ; 行 动 导向 ; 工装 设计

三、 “ 铸 造 工 艺 与 工 装 设 计 ” 教 学 做 一 体 教 学 体

系构建

1 . 课 改思路

性. 这 类学 生 教学 需 要 根 据 知 识 结 构 类

知

传统 的课 堂教 学法 \内 人际 省 / / \ \ 逻辑 J 而 动觉 、 视 觉智 能 型

铸造工艺设计实训报告(3篇)

第1篇一、实训背景随着我国工业的快速发展,铸造行业在国民经济中占据着重要的地位。

铸造工艺设计是铸造生产的基础,直接影响到铸件的质量和生产效率。

为了提高学生的实际操作能力和创新能力,培养适应社会发展需求的高素质技术人才,我们开展了铸造工艺设计实训课程。

本报告将详细记录实训过程、成果及心得体会。

二、实训目的1. 掌握铸造工艺设计的基本原理和方法;2. 学会使用铸造设计软件,进行铸造工艺设计;3. 提高动手能力和创新能力;4. 培养团队合作精神和沟通能力。

三、实训内容1. 铸造工艺设计基础知识(1)铸件结构设计原则(2)铸造工艺参数的确定(3)铸造缺陷及其防止措施(4)铸造设备的选择2. 铸造工艺设计软件应用(1)铸造设计软件介绍(2)铸件造型及造芯设计(3)浇注系统设计(4)冒口和冷铁设计3. 铸造工艺设计案例分析(1)典型铸件结构分析(2)铸造工艺参数优化(3)铸造缺陷分析与改进四、实训过程1. 理论学习在实训初期,我们系统学习了铸造工艺设计的基本原理和方法,包括铸件结构设计原则、铸造工艺参数的确定、铸造缺陷及其防止措施等。

通过学习,我们对铸造工艺设计有了初步的认识。

2. 软件学习在掌握了铸造工艺设计的基本知识后,我们开始学习铸造设计软件。

通过教师讲解和实际操作,我们掌握了铸造设计软件的基本操作,如铸件造型及造芯设计、浇注系统设计、冒口和冷铁设计等。

3. 案例分析在实训过程中,我们分析了典型铸件结构,了解了铸造工艺参数的优化方法和铸造缺陷的预防措施。

通过对实际案例的学习,我们提高了自己的实际操作能力和创新能力。

4. 团队合作在实训过程中,我们以小组为单位进行项目设计。

在小组讨论和分工合作中,我们学会了如何与他人沟通、协调,提高了团队合作能力。

五、实训成果1. 完成了铸造工艺设计软件的熟练应用,掌握了铸件造型及造芯设计、浇注系统设计、冒口和冷铁设计等技能;2. 完成了多个典型铸件的铸造工艺设计,优化了铸造工艺参数,减少了铸造缺陷;3. 培养了团队合作精神和沟通能力,提高了自己的实际操作能力和创新能力。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

铸造工艺设计概论

铸造工艺设计就是根据铸造零件的结构特点、技术要求、生产批量和生产条件等,确定铸造方案和工艺参数,绘制铸造工艺图,编制工艺卡等技术文件的过程。

铸造工艺设计的好坏,对铸件的品质、生产率和成本起重要作用。

设计依据

1生产任务

铸造零件图样

零件的技术要求

产品数量和生产期限

2生产条件

设备能力

原料供应情况

工人技术水平和生产经验

模具等工艺装备制造车间烦人加工能力和生产经验

3考虑经济性

设计内容和程序

第二章铸造工艺方案的确定

避免缺陷

1铸件有合适的壁厚

2铸件结构不应该造成严重的收缩阻碍,注意壁厚过度和圆角

3铸件内壁应薄于外壁

4壁厚力求均匀,减少肥厚部分,防止形成热节

5利于补缩合实现顺序凝固

6防止住家翘曲变形

7避免浇注位置上有水平的大平面结构

从简化铸造方面改进零件结构

1改进妨碍起模的凸台、凸缘、肋板的结构

2取消铸件的外表侧凹

3改进铸件内腔结构以减少砂芯

4减少和简化分型面

5有利于砂芯的固定和排气

6减少清理铸件的工作量

7简化模具的制造

8大型复杂件的分体铸造和简单小件的联合铸造

造型和造芯方法的选择

优先采用湿型

若不能满足则选用干砂型、表干砂型或其他砂型。