矿物加工工程专业毕业设计流程数据参考

(冶金行业)矿物加工专业毕业设计淮北矿业集团芦岭M选煤厂方.

安徽理工大学毕业设计(冶金行业)矿物加工专业毕业设计淮北矿业集团芦岭M选煤厂方I淮北矿业集团芦岭1.5Mt/a选煤厂方案设计及主厂房工艺布置摘要中国是一个煤炭生产大国,中国的煤炭企业越来越重视选煤行业的发展,以提高煤炭产品质量。

因此,先进的设计有着重要作用。

本设计是芦岭选煤厂的主厂房,这篇论文首先介绍芦岭矿厂区位置、地理概况和原料煤基地。

本设计采用重介选煤工艺,其主要设备是无压给料三产品重介质旋流器。

然后阐明了芦岭矿选煤厂的选煤方法的特点以及制定该工艺的依据。

并且介绍了选煤厂的服务年限和车间的工作制度,编制计算和选型。

最后,从数量检查、质量检查和采制化设施三个方面论述了该厂生产技术检查。

设计符合设计要求,能够较好地完成设计任务。

关键词:三产品重介旋流器,选煤厂,工艺效果THE DESIGN AND LAYOUT OF THE MAIN PLANT PROCESS OF THE 1.5Mt/a LULING COAL PREPARATION PLANT OF HUAIBEI MINING GROUPABSTRACTChina is a large coal production country .The coal enterprises in china pay attention to develop the coal preparation industry more and more in order to improve coal product quality. So, the advanced design plays an importantrole . The design is the Luling coal preparation plant, the first part of this thesis introduces the position of plant area and general geography situation and the base of raw coal of Luling Mine. The design adopt the heavy medium Preparation technique, and its main equipments are three-product dense medium cyclone by unpressurized feeding. Then introduces the coal preparation methods and the preparation technique and why preparation technique is adopted. Then introduces the limit Service time and the work system of coal preparation industry, compute the preparation technique and choose the type. In the last part, I discuss the arrangement of crafts and the quantity check and the facilities adopted, by which the technique of Luling coal preparation plant can be checked. The design fits the requirement, and can complete the design.KEYWORDS: three-product dense medium cyclone, coal preparation plant, process effect安徽理工大学毕业设计目录摘要 (I)ABSTRACT (II)1 绪论 (1)2 厂区概况 (2)2.1厂区位置 (2)2.2地理概况 (2)2.3气象、地震 (2)3 原料煤基地 (3)3.1厂区地质特征 (3)3.2煤层及生产矿井埋藏量、生产能力和服务年限 (3)4 煤质特征及其可选性 (4)4.1煤质特征及其可选性 (4)4.2煤质资料分析 (4)4.2.1原煤筛分试验 (4)4.2.2原煤浮沉试验 (5)5 选煤方法限度及工艺流程说明 (8)5.1选煤方法与限度 (8)i5.2工艺流程制定依据 (8)5.2.1选择无压给料三产品重介旋流器的依据 (8)5.2.2 采用直接浮选的依据 (9)5.3工艺流程的说明 (10)5.3.1 分选、脱介、脱水作业 (10)5.3.2 介质回收 (10)5.3.3 粗煤泥回收 (10)5.3.4 煤泥水处理 (11)6原煤设计能力、工作制度及服务年限 (13)6.1选煤厂及车间的工作制度 (13)6.2选煤厂的服务年限及原煤处理能力 (13)6.2.1 服务年限 (13)6.2.2 厂型 (13)6.2.3 处理能力 (13)7 选煤厂工艺流程的计算 (14)7.1选煤数、质量的计算 (14)7.1.1 分选作业的计算 (14)7.1.2 介质流程的计算 (16)7.1.3 数质量流程的计算 (29)7.1.4 水量流程的计算 (34)7.1.5 编制最终产品平衡表 (35)8 主要工艺设备的选型与计算 (37)8.1不均衡系数的选取 (37)8.2主要工艺设备的选型与计算 (37)8.2.1 主选设备的选择 (37)8.2.2 脱介设备的选型与计算 (38)8.2.3 脱水设备的选型与计算 (40)8.2.4 磁选机的选型与计算 (40)8.2.5 粗煤泥弧形筛及离心机的选型与计算 (41)8.2.6 矿浆准备器的选型与计算 (42)8.2.7 浮选精煤及尾煤脱水设备的选型与计算 (43)8.2.8 介质桶的选型与计算 (43)8.2.9 粗煤泥桶的选型与计算 (43)8.2.10 尾煤浓缩机的选型与计算 (44)8.2.11 主厂房皮带的选型与计算 (44)8.2.12 其他设备的选型与计算 (45)9工艺布置 (48)9.1主厂房工艺布置原则 (48)9.2主厂房布置简介 (48)9.2.1 标高24.30平面 (48)9.2.2 标高16.50 平面 (48)9.2.4 标高4.80平面 (49)9.2.5 标高0.00平面 (49)10生产技术检查 (50)10.1数量检查 (50)10.2质量检查 (50)10.3煤样室与化验室 (50)参考文献 (51)附录 (52)致谢 (54)根据安徽理工大学下达的毕业设计任务书,设计淮北矿业集团芦岭1.5Mt/a选煤厂方案设计及主厂房工艺布置,厂型为150Mt/a的炼焦煤选煤厂,设计煤炭质量要求为:精煤灰分10.51~11.00%;水分M t≤12.00%,-0.5mm粒级煤参加浮选。

最全的矿物加工工程课程设计

辽宁工程技术大学课程设计1 设计条件及设计任务1.1 选煤厂类型及工作制度矿井型炼焦煤选煤厂,年生产能力1.8Mt/a,每年工作330天,二班生产一班检修,每天选煤16h,主要供发电厂和民用。

1.2 煤层及煤质条件开采甲乙两层煤,按固定比例混合入选,粒度和密度组成见筛分和浮沉试验结果表,煤层系数=35/65。

1.3 煤质资料综合计算1.3.1 筛分资料综合1)分别将甲、乙煤层筛分试验结果表计算完毕。

2)按自己的煤层分配系数将甲、乙两煤层筛分试验综合成一个“两层煤筛分试验结果综合表”。

3)根据“两层煤筛分试验结果综合表”完成“两层煤+50mm破碎级筛分试验结果综合表”。

4)完成“两层煤破碎级与自然级筛分试验结果综合表”。

1.3.2 浮沉资料综合1)分别完成“甲煤层自然级筛分浮沉试验报告表”和“甲煤层破碎级筛分浮沉试验报告表”计算。

2)完成“甲煤层自然级与破碎级浮沉试验综合表”计算。

3)分别完成“乙煤层自然级筛分浮沉试验报告表”和“乙煤层破碎级筛分浮沉试验报告表”计算。

4)完成“乙煤层自然级与破碎级浮沉试验综合表”计算。

5)完成“两煤层50~0.5mm级浮沉试验综合表”计算。

1.3.3 煤的可选性评定。

根据“两煤层50~0.5mm级浮沉试验综合表”完成“产率、灰分、浮沉物及邻近物密度组成表”(例表见选矿学P279页),并根据此表绘制出原煤可选性曲线。

根据拟定精煤灰分()和矸石灰分(),分别求出精煤、中煤和矸石的产率和灰分,精煤和中煤分界灰分,理论分选密度和对煤的可选性做出评定。

:Mt/a炼焦煤选煤厂课程设计1.3.4 选煤方法及产品定位根据原煤种类,参照各工业分析指标及原煤筛分资料确定选煤产品的主要用途,并阐述其确定理由。

根据原煤料度组成和不同灰分指标下各产物产率,采用比选方法确定出选煤产品结构方案。

要求拟定三个以上预选方案,根据不同种类、不同灰分煤炭产品销售基价,结合不同质量情况下的产品产率,求出最优方案。

矿物加工工程专业(选矿)毕业设计指导书

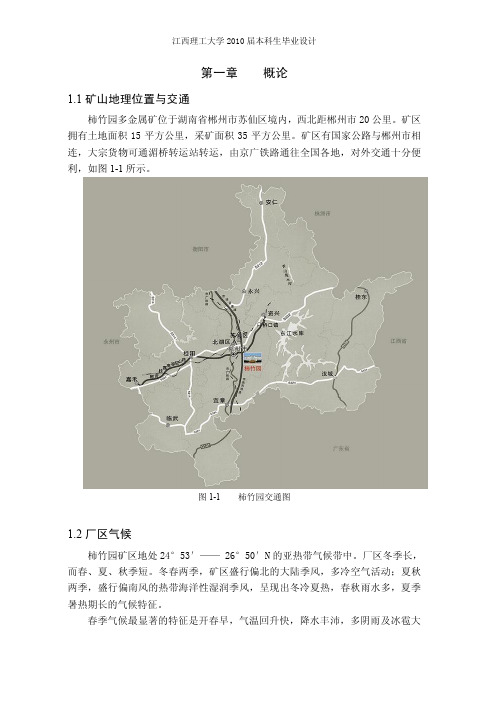

矿物加工工程专业毕业设计指导书第一篇总论(及技术经济)第一节(拟建选矿厂)地区概况一、矿区和选矿厂位置及交通地理坐标位置与主要铁路、公路、内河运输干线的对外交通联络关系,新修或扩修道路里程及设施工程量。

二、自然环境地区平均温度,冬季最低温度,夏季最高温度,积雪时间,雨量,主导风向,最大风速;原料及产品在什么温度和粒度情况下冻结,预防冻结的办法,采暖期限等;矿区和选厂区的地势,海拔高度;地表风化程度和地貌特征及有无山洪,泥石流,滑坡,岩石自然崩落等现象;地区地震基本列度;地区林木,荒山植被情况以及可耕地的数量。

三、地区经济情况及其它值得设计重视之风土人情四、设计依据1、简明扼要重述该项目可行性研究报告或设计任务书中所确定的主要设计原则如:地质储量,建设规模矿山供矿条件和选矿主要工艺,外部建设条件,厂址,环境保护,投资及资金来源,建设工程,企业性质以及有关上级机关或业主要求的批复意见;2、对设计矿石试验研究深度的评价1)试验研究单位名称:2)选矿试验类别是否适用设计矿石性质和规模;3)试验报告是否通过鉴定和项目主管部门批准;4)新建选矿厂的试验报告,必须进行矿石相对可磨度或功指数测定试验;矿石中粘土及细泥含量多,水分大且难以松散时应做洗矿试验,必要时应进行半工业或工业性自磨试验及泥砂分选试验;矿石中含脉石或开采过程中混入围岩量多,并有可能在入磨前分离时,应做预选试验;采用浮选工艺流程时,应做回水试验,选矿产品应根据需要做沉降和过滤试验;选矿最终产品应进行密度、粒度、矿物组成和有害物质含量等项目测定;工艺流程排放物中有害组分超标时,必须进行治理或防护试验。

五、外部建设条件的设计1、交通运输条件厂区内部和外部运输方式,新建或扩建里程,以及内、外部运输衔接设施等的设置情况;2、电力供应情况电源,及供电方式,供电线路,电压变电站的设置系统;3、厂内供水水源地供水方式,线路长度,生产及生活用水分别处理的设施情况等;4、厂区主要原材料,燃料供应情况。

矿物加工毕业设计__无敌版

前言煤炭是不可再生资源,是煤炭企业赖以生存的物资基础,是国家资源经济支柱。

我国煤炭资源丰富,品种齐全。

到20世纪末,煤炭的探明储量有1万亿吨,其中已利用储量中尚有可采储量800多亿吨;我国的石油、天然气资源相对不足,其储量只可供开采几十年;水力资源虽然丰富,但集中在西南地区,而且开发利用需要的投资很大;核能、太阳能、风能、生物能的开发利用则刚刚起步[1]。

所以,在未来几十年内,煤炭仍是我国最可靠的能源,煤炭的基础能源地位不会改变。

如何最大程度利用好有限的资源,提高回收率,使煤炭资源利用最大化始终是煤炭工作者为之奋斗的事业。

目前,我国在能源利用方面正在加大对原煤的入选比例,使煤炭工业走可持续发展的道路。

但是我国煤炭洗选加工相对落后,原煤入洗率尚不足30%,商品煤质量较差,因此煤炭利用率低,燃煤引起的污染严重[2]。

选煤可以除去煤中的大部分矿物杂质,提高煤炭质量,并把它分成不同等级,为用户合理利用创造条件。

国家鼓励发展煤炭洗选加工,原煤入选量不断提高,从1949年的十几万吨发展到2003年的5亿多吨[3]。

为了合理利用煤炭资源,提高利用效率,降低铁路运输量,减少燃煤对大气的污染,有必要大力发展煤炭洗选加工。

本次设计的任务是:本设计拟在山西省长治市长治县王庄矿建年处理量为6.0Mt的大型炼焦煤选煤厂,该厂属于矿井型选煤厂,服务年限为40年。

工作制度为330天/年,每天工作8h,每天三班,两班生产,一班检修。

原料煤来自王庄矿的两个煤层,煤种牌号为贫煤和瘦煤,以贫煤为主。

根据煤质特征确定煤的用途为炼焦煤。

具体用途待进一步落实。

本次设计的主要内容是对原煤的煤质资料进行分析和综合,评定原煤的可选性。

制定原煤分选工艺流程,进行流程计算以及工艺设备的选型与计算。

对厂房进行工艺布置。

绘制主要生产车间的剖面图。

最终对本次设计进行技术经济评价。

1 厂区概况1.1 地理、行政及交通1.1.1 地理、行政王庄煤矿地处山西省长治市郊区,位于屯留和潞城两县之间,行政隶属于长治市。

矿物加工工程毕业设计说明书

8000 t/d磁铁矿选矿厂设计摘要按照毕业设计任务书的要求,进行了8000 t/d磁铁矿选矿厂设计,产品为铁精矿。

在包钢巴润矿业有限公司进行了为期三周毕业实习,收集相关设计资料的基础上。

确定了各车间的工作制度,对设计工艺流程进行了选择和论证,确定了设计的工艺流程,即:破碎采用三段一闭路流程,磨矿采用两段全闭路流程,并采用阶段磁选,精矿用一段脱水。

对设计工艺流程进行了工艺指标计算,包括破碎、筛分、磨矿、磁选和脱水流程。

对破碎、筛分、磨矿、分级、磁选及脱水设备进行了选择计算和方案比较,确定了工艺所需的工艺设备。

进行了厂房总体布置,并进行了厂房内的设备配置。

根据选厂房的地形条件,沿山坡地布置,其中,粗碎、中碎、细碎、筛分厂房分开布置,磨矿和磁选共厂房配置。

过滤机与精矿仓配置在厂房内。

完成了粗碎、中碎、细碎、筛分、磨磁、脱水车间平断面图、数质量及矿浆流程图和设备联系图共9张。

关键词:选矿厂设计;磁铁矿;磁选8000 t/d Magnetite Concentrator DesignAbstractAccording to the request of the intruction of plant design for undergraduated, the design of 8,000 t/d magnetite concentrator, and the product is iron ore.On the basis of practice in Barun Mining Co.,Baotou Iron and Steel Group for three weeks, and the collection of data. The work institutions of each workshop were determined, and the technological process was also chosed and reasoned .The process of crushing is three sections with one close circuit, the grinding process is two sections with closed circuit, grinding stage by stage another election process, and a process with one section dewatering circiut which filtion was adopted.Technological parameters of crushing, screening, grinding, magnetic and dewatering were computed, respectively. Then the technological parameters of equipments were computed and the schemes of equipments were compared and the optimal equipments were determined.The general arrangement of concentrator plant and the allocation of equipments in diferent workshop were presented. According to the topography of plant site, plants were arranged along the slope of mountain. The workshops of coarse crushing, middle crushing ,fine crushing and screening were aloted independent.The workshops of grinding and magnetic were put togather. The filitering workshop and concentrate bins were aloted inside. 9 pieces drawing, such as the workshop of coarse crushing, middle crushing, fine crushing, screening, grinding, magnetic, dewatering and so on, were finished.Key words: concentrator design;magnetite;magnetic目录摘要 (I)Abstract (II)第一章绪论 (1)1.1 建厂地区概况 (1)1.2 选厂厂址基本特点 (2)1.2.1 厂址选择 (2)1.2.2 供电和供水 (2)1.2.3 尾矿输送与处理 (3)1.2.4 原矿和精矿产品运输 (3)1.3 采矿基本情况 (3)1.4 选矿设计指标和产品 (4)1.5 其它情况 (5)第二章设计流程论述 (6)2.1 矿床性质 (6)2.2 原矿基本性质 (6)2.2.1 矿石类型 (6)2.2.2 矿石矿物组成 (6)2.2.3矿石结构构造 (6)2.2.4矿石化学成分 (7)2.2.5矿石物理特性 (7)2.3 流程论述 (7)2.3.1 破碎流程论述 (7)2.3.2 磨矿流程论述 (9)2.3.3 选别流程论述 (9)2.3.4 设计的工艺流程 (21)第三章车间工作制度和生产能力 (22)3.1 车间工作制度 (22)3.2 车间生产能力 (22)第四章工艺流程和工艺设备 (23)4.1 破碎流程和破碎设备的选择与计算 (23)4.1.1 破碎流程计算 (23)4.1.2 破碎、筛分设备选择和计算 (25)4.2 磨选流程和磨选设备的选择与计算 (29)4.2.1磨选流程的计算 (30)4.2.2磨选设备的选择与计算 (32)4.2.3矿浆流程的计算 (38)4.3 辅助设备的选择与计算 (41)4.3.1 给矿机的选择与计算 (41)4.3.2起重设备的选择与计算 (41)4.3.3 胶带机的选择与计算 (41)第五章总体布置与设备配置 (51)5.1 厂房的总体布置 (51)5.2 厂内设备配置 (51)5.2.1 破碎厂房的设备配置 (51)5.2.2 磨矿磁选车间设备配置 (52)5.2.3 脱水车间设备配置 (52)第六章环境保护与安全 (53)6.1环境保护 (53)6.2劳动安全 (53)6.2.1主要危险因素分析 (53)6.2.2主要的防范措施 (54)6.3消防 (54)6.3.1火灾危害因素分析 (54)6.3.2消防技术措施 (54)第七章选矿厂劳动定员 (56)总结 (58)参考文献 (59)附:英文翻译 ............................................ 错误!未定义书签。

矿物加工毕业设计(选煤厂设计)

目录目录 11摘要 2 2设计任务书 3 3原煤资料分析 4 表1 筛分实验报告表 4 表2 综合级50——25mm浮沉实验报告表 5 表3 综合级25——13mm浮沉实验报告表7 表4 综合级13——6mm浮沉实验报告表8 表5 综合级6——3mm浮沉实验报告表9 表6 综合级3——0.5mm浮沉实验报告表10 表7 筛分浮沉试验综合报告表(一)11 表8 筛分浮沉试验综合报告表(二)12 表9 浮沉50——0.5mm粒级原煤浮沉试验综合表13摘要:选煤是煤炭工业生产中提高产品质量必不可少的环节,是综合利用资源、节约能源和环境保护的有效途径,也是我国21世纪可持续发展战略中洁净煤技术的重要组成部分。

本设计以已知的煤炭资料为基础,通过对原煤资料的分析,绘制出可选性曲线,根据可选性曲线、理论分选密度、理论产率等。

以上述条件为依据,最终求出煤的分选密度、确定煤的分选方法、设计出合理的工艺流程、最后通过计算确定适宜的设备。

本设计采用重介分选流程,可最大限度的提高煤炭的产率和回收率,并且操作过程相对简单。

关键词:选煤、选煤厂设计、重介、浮选一设计任务书1.条件:设计一座年处理能力为60万吨的矿井型选煤厂,服务年限为30年以上,选煤厂工作制度为300天,每天两班生产(16小时工作)一班检修。

2.产品要求:精煤灰分为8.0%,精煤水分为 Mt=12%,中煤就地供电站,矸石灰分为70%——75%之间,矸石进行综合利用。

二原煤资料分析以给定原煤资料为基础,对原煤的煤质资料等进行了分析综合,包括原煤筛分组成表、+50粒度级破碎至-50级筛分组成综合表、自然级与破碎级混合浮沉资料表等,详见下表:筛分试验报告表地采样点: 甘肃华亭陈家山煤矿煤6-2层筛分前煤样总重量: 10367.4 kg 最大粒度:425×384×337 mm表1综合级浮沉试验报告表浮沉试验编号:综合1煤样粒级:50~25 mm 本级占全样产率:44.276 % 灰分(Ad):11.74 %表2综合级浮沉试验报告表浮沉试验编号:综合2煤样粒级:25~13 mm 本级占全样产率:16.824 % 灰分(Ad):11.31 %表3综合级浮沉试验报告表浮沉试验编号:综合3煤样粒级:13~6 mm 本级占全样产率:10.411 % 灰分(Ad):11.15 %表4综合级浮沉试验报告表浮沉试验编号:综合4煤样粒级:6~3 mm 本级占全样产率:10.033 % 灰分(Ad):10.33表5综合级浮沉实验报告表浮沉试验编号:综合5煤样粒级:3~0.5 mm 本级占全样产率:13.406 % 灰分(Ad):14.59 %表6筛分浮沉试验综合报告表(一)表7筛分浮沉试验综合报告表(二)表8浮沉50~0.5mm 粒级原煤浮沉试验综合表表9三原煤可选性曲线的绘制及分析根据设计要求,年处理60万吨,精煤灰分为8.0%,精煤水分为12%。

选煤厂设计说明书(中国矿业大学矿物加工工程毕业设计)

第一章概述本设计是设计年处理量能力为1.80Mt/a的矿区型选煤厂。

主洗两个矿井的来煤,即原煤资料中的82层和72层,其中82层占70.00%,72层占30.00%。

分别设为A和B两矿。

1.1生产工艺及工作制度生产工艺采用三产品全重介(0~50mm);煤泥重介,直接浮选;尾煤浓缩压滤的联合工艺流程。

工作制度:330d/n; 16h/d;分三班工作:两班生产,一班检修:1.2厂址概况此选煤厂位于安徽省淮北市,交通十分便利,向北可至徐州与陇海线相通,向东可与京沪线相连,此外,厂区有直至淮北市公路,可直达徐州,宿县等地,产品可以很方便地运至能源需求很大的华东地区销售。

1.3矿区煤田,煤层的特性1.3.1 A矿煤层的特性:煤层形成于废弃的三角洲平原上,砂泥物资来源较丰富,植被生产受到不同程度的影响,使得煤层厚度不稳定,煤层结构较多,灰分较高,可采点较多。

煤层底板为泥岩和砂质泥岩,顶板泥岩和砂制泥岩为主,局部为砂制泥岩,由于后期的改造和冲刷作用,对煤层的原生厚度和结构稳定性有一定的影响。

1.3.2 B矿煤层的特性煤层顶板为砂岩,泥岩,局部为砂制泥岩;底板为砂岩泥岩和砂制泥岩。

因其在广阔平坦的草坪基础上形成,故厚度稳定,构造简单,后期改造及冲刷作用,岩浆活动等,对煤层的原生厚度和结构稳定性影响甚小。

A矿煤和B矿煤灰分、发热量都偏高,同时都属于特地硫,特低磷,砷,氟含量的优质炼焦煤。

1.4水电源供应选煤厂生产,生活,消防用水均采用深层地下水,生产废水澄清后循环使用,生产污水供灌溉用。

厂区设有变电所,电源引至30Kv高压电网,经厂区变电所将其变成6KV,然后在通过各级变压器变成动力级生活用电,供厂区生产及生活用电。

1.5产品的品种和用途该厂主要洗选后的产品:精煤,中煤,矸石和煤泥。

精煤(γ=62.088%;Ad=10.36%)主要为炼焦用煤。

中煤(γ=17.776%;Ad=24.88%)用于附近等地的发电厂供发电用。

矿物加工工程毕业设计

矿物加工工程毕业设计矿物加工工程毕业设计矿物加工工程是矿业工程的重要分支,主要研究矿石的选矿、矿石的破碎、磨矿以及浮选等工艺过程。

毕业设计是矿物加工工程专业学生在大学期间的重要学习任务,旨在培养学生的实践能力和解决实际问题的能力。

本文将从矿物加工工程毕业设计的背景、目标、方法和意义等方面进行探讨。

背景矿物加工工程是矿业工程的核心领域之一,随着社会的发展和资源的日益枯竭,矿石的开采和加工已经成为一个重要的议题。

矿物加工工程毕业设计作为学生在矿业工程领域的实践环节,对于提高学生的实践能力和解决实际问题的能力具有重要意义。

目标矿物加工工程毕业设计的目标是培养学生的实践能力和解决实际问题的能力。

通过毕业设计,学生可以将所学的理论知识应用于实际工程项目中,了解矿石的加工流程和工艺参数,掌握矿石的选矿、破碎、磨矿和浮选等工艺过程的基本原理和方法。

方法矿物加工工程毕业设计的方法主要包括文献调研、实验研究和工程设计。

首先,学生需要进行文献调研,了解相关领域的研究进展和应用情况,为毕业设计的开展提供理论基础。

其次,学生可以进行实验研究,通过实验验证理论知识的正确性和可行性。

最后,学生需要进行工程设计,根据实际情况和工程要求,设计出符合工程实际的矿石加工方案。

意义矿物加工工程毕业设计对于学生的职业发展具有重要意义。

首先,通过毕业设计,学生可以将所学的理论知识应用于实际工程项目中,提高解决实际问题的能力。

其次,毕业设计是学生在矿业工程领域的实践环节,可以为学生今后的工作提供实践经验和技能。

最后,毕业设计还可以培养学生的团队合作精神和创新能力,提高学生的综合素质。

总结矿物加工工程毕业设计是矿业工程专业学生在大学期间的重要学习任务,通过毕业设计,学生可以将所学的理论知识应用于实际工程项目中,提高解决实际问题的能力。

毕业设计的方法主要包括文献调研、实验研究和工程设计。

毕业设计对于学生的职业发展具有重要意义,可以为学生今后的工作提供实践经验和技能。

矿物加工毕业设计.doc

选煤工艺设计课程设计摘要本设计是洪洞县南村2.4Mt/a矿井型选煤厂初步设计。

入洗原煤来自矿区矿井,煤种为肥气煤。

设计要求精煤产品满足灰分Ad<10.00%,水分Mt<10.00%。

选煤厂工作制度为每年生产330天,每天16小时,两班生产,一班检修。

设计先对煤质资料进行审查、分析、校正、计算,然后分析原煤的可选性,确定原煤是否分级入选。

在此基础上,通过对比几个可能的选煤工艺流程,对其进行产品预测和技术、经济比较,选出最佳方案:<50mm无压不脱泥三产品重介旋流器+<0.5mm直接浮选。

方案确定后,进行水量、介质及数质量平衡计算。

依据计算结果,进行设备选型。

最后画出设备联系图,对各个车间进行布置,并对总的工业场地进行总体规划。

另外,本设计还对生产辅助设施、环保等方面进行了简单阐述。

关键词:选煤;无压三产品重介旋流器;直接浮选目录目录 (2)第一章概述 (1)1. 设计任务与要求 (1)1.1. 设计任务 (1)1.1. 设计要求 (1)2. 厂区概况 (1)第二章选煤工艺 (3)1. 原煤供应情况 (3)2. 煤质资料的分析 (3)2.1. 煤质资料的可靠性分析 (3)2.2. 煤样的工业分析 (4)2.3. 原料煤的筛分资料分析 (4)2.4. 浮沉资料分析及可选性判定 (7)3. 中煤灰分确定 (13)4. 实际分选密度计算 (15)4.1. 工艺简述 (18)4.1.1.无压三产品重介主洗系统 (18)4.1.2. 煤泥水处理系统 (18)4.1.3. 装车系统 (18)第三章流程计算 (20)3. 选煤工艺流程的计算目的 (20)4. 数质量流程计算 (20)4.1. 水量及介质流程的计算 (21)4.2. 给料中的煤泥及水的计算 (21)4.3. 补加浓介质性质的计算 (21)4.4. 工作介质的性质的计算 (22)4.5. 工作介质总量的计算 (23)4.6. 循环悬浮液的其它参数的计算 (23)4.7. 分选作业的计算 (23)4.8. 精煤脱介作业的计算 (26)4.9. 中煤脱介作业的计算 (30)4.10. 矸石脱介作业的计算 (33)4.11. 所需分流量、补充水量及补加浓介质量的计算 (35)4.12. 磁选作业的计算 (37)4.13. 磁选尾煤的计算 (40)4.14. 浮选的计算 (43)第四章设备选型 (48)1. 选型与计算的原则和规定 (48)1.1. 设备选型原则 (48)1.2. 不均匀系数 (48)2. 主要设备选型与计算 (48)2.1. 筛分设备 (48)2.2. 破碎设备 (50)2.3. 分选设备 (50)2.4. 磁选机 (51)2.5. 分级和浓缩设备 (52)2.6. 脱水设备 (53)2.6.6. 尾煤浓缩机 (54)第一章 概述1. 设计任务与要求1.1. 设计任务在南村选煤厂煤质资料的基础上,设计一座入洗能力为2.40Mt/a 的矿井型选煤厂,按《煤炭洗选工程设计规范》GB50359-2005的规定,选煤厂的工作制度与矿井生产一致。

矿物加工工程毕业设计说明书

江西理工大学 2010 届本科生毕业设计

第二章

2.1 矿石性质 2.1.1 矿石类型

矿石可选性研究

柿竹园钼、铋、钨、萤石多金属矿是以 钨、铋为主,伴生有钼、锡、萤石、 石榴石的多金属矿床。已探明的钨储量占全国可利用钨储量的 27%,占世界钨储 量的 14%;铋储量占全国储量的 74%;萤石占全国伴生萤石总储量的 73%;钼占 全国储量的 5%,锡占全国储量的 14%。该矿是世界上罕见的特大矿床,也是我 国正在开发中的有色金属矿产资源综合利用的重要基地。 根据矿体的产状、矿石特点及岩石类型,矿体分为Ⅰ、Ⅱ、Ⅲ和Ⅳ四个矿带, 各带之间没有明显界限,多呈渐变过渡状态,其中Ⅲ矿带是富矿段,是矿山前期 生产和科研主要对象。 柿竹园多金属矿为特大型接触交带矽卡岩矿床, 工业类型属云英岩-矽卡岩复 合钨钼铋多金属矿床。矿体赋存花岗岩与中、上泥盆统灰岩接触带附近的矽卡岩, 大理岩中。 本次设计的对象是Ⅲ矿带富矿段产于正接触带下部紧贴花岗岩一侧的云英岩 网脉-矽卡中。 矿石结果有自型-半自形粒状、交代假象、交代残余、溶蚀、固液体分离、压 碎等;矿石构造主要有浸染状、网状、条带状、块状等。

江西理工大学 2010 届本科生毕业设计

110m,井径 4m,副溜井标高自 490m 至 550m 标高,直径 2m,无轨斜巷自 490m 标 高至 558m 标高。

1.5 厂址选择

本设计选厂厂址在柿竹园东坡区,场地地貌属丘陵地区,附近山峦叠嶂,相差高 度较大,山坡在山顶部较陡,半山以下较缓,坡度适合于选厂布置,地形坡度为 18 度左 右,尾矿Ⅱ充分利用了自然地形,三面环山,场地上方工程小,并且坝上能层层加固,种 植草皮防止水土流失。 工程地质较好, 建厂区植物层可种植植物外 ,其他个土层均可作为建筑物的天 然地基,没有大的拆裂。 全区土层或植被层为-0.5m,冲击区粘土,坡积区粘土为 0.38 米左右,该层可作为 天然地基,底层为角砾岩,地质坚硬,中等分化,沟谷地段发现有地表滞水,稳定水位标 高为 46~58 米,地震烈度为小于 6 级的非地震区。

矿物加工工程专业毕业设计流程数据参考

矿物加工工程专业毕业设计流程数据参考《毕业设计》流程计算参考数据:3.2.2破碎流程的计算设计已知条件:选矿厂的规模为1200 t/d,无手选和洗矿作业,原矿最大粒度为600mm,破碎最终产物为12 mm,矿石的松散密度为r=1.65t/m3,中等可碎性矿石,破碎车辆工作制度为每日两班,每班5h。

1.计算破碎车间小时处理量。

Q=Qd/5.0×2=1200/5.0×2=120(t/h)2. 计算总破碎比。

S=Dmax /dmax=600/12=503. 初步拟定破碎流程。

根据总破碎比,选用三段一闭路破碎流程。

如图3—1所示。

4.计算各段破碎比。

平均破碎比Sa=50=3.68取S1=3.5 S2=4.52根据总破碎比的等于各段破碎比的乘积S=S1*S23则第三段破碎比S3为:S3=S/S1S2=50/3.5×4.52=3.165.计算各段破碎产物的最大粒度。

d2=D/S1=600/3.5=171.43 mmd5=D/S2=171.43/4.52=37.93 mmd10=D/S3=37.93/3.16=12 mm6.各段破碎机排矿口宽度。

破碎机排矿口宽度与破碎机型式有关,即与最大相对粒度有关。

根据《选矿厂设计》表4—3各种破碎机在不同工作条件下的破碎比范围初步确定粗碎用颚式破碎机,中碎用标准型圆锥破碎机,细碎用短头型圆锥破碎机,排矿口宽度为:e2/Z1max=171.43/1.6=107.14mm,取108mme5=d5/Z2max=37.93/1.9=19.96mm, 取20mme9根据筛分工作制度确定。

本设计中采用常规筛分工作制度,e9=d9=12mm,7.选择各段筛子筛孔尺寸和筛分效率。

在本设计中采用了常规筛分工作制度,则根据以上所述确定:a4=d9=12mm并且确定筛分效率:E=84% 8.计算各段产物的产率和重量。

(1)粗碎作业:Q 1=120(t/h) r1=100% Q2=120(t/h) r2=100%因为a/e2=12/108=o.11 根据《选矿厂设计》图4—5颚式破碎机破碎产物粒度特性曲线分析,取β-122=8%Q3=Q2β-122E=8.16(t/h)Q 4=Q2(1-α2E)=111.84 (t/h)r 3=Q3×100%/Q2=6.8% r4=Q4×100%/Q2=93.2%Q 5=Q4=111.84(t/h) r5=r5=93.2%(2)中细碎作业:因为a/e5=12/26=0.46,根据《选矿厂设计》图4—6标准圆锥破碎机破碎产物粒度特性曲线分析,取β-125=27%,因为a/e9=12/12=1,根据《选矿厂设计》图4—9短头圆锥破碎机闭路破碎产物粒度特性曲线分析,取β-129=39%,C=(1-β-125E)×100%/β-129E=2.27(t/h)Q 9=CQ5=253.88(t/h)Q 6=Q5+Q9=253.88+111.84=365.75(t/h)Q 7=(Q5β-125+Q9β-129)E=111.84(t/h)Q 8=Q6-Q7=253.88(t/h)Q10=120(t/h)r9=Q9×100%/Q1=211.57%r6=r5+r9=304.77%r7=Q7×100%/Q1=93.20%r8=r6-r7=211.57%r10=100%将计算结果,按产物编号分别填在表中和流程图上,如表3—2所示:表3—2 破碎流程计算结果3.3磨矿车间的设计3.3.1磨矿流程的选择与计算1.磨矿流程的选择磨矿流程的选择,主要取决于所要求的磨矿细度及给矿粒度、矿石性质(矿石可磨度)、有用矿物嵌布特征、泥化程度、阶段选择的必要性等。

金岭铁矿新选矿厂设计-矿物加工工程毕业设计说明书[管理资料]

![金岭铁矿新选矿厂设计-矿物加工工程毕业设计说明书[管理资料]](https://img.taocdn.com/s3/m/0ab32d8b1711cc7930b71692.png)

摘要本次设计以金岭铁矿选矿厂现有的工艺流程为基础,结合其现场资料以及相关的理论知识,设计一个新的选矿厂。

破碎筛分流程采用两段一闭路流程,原矿直接进入旋回破碎机破碎至104mm,破碎产物经预先筛分,得到-12mm的产物进入磨矿流程,筛上产物进行抛尾,精矿进入锤式破碎机,尾矿直接运到尾矿库,锤式破碎机与检查筛分形成闭路,晒下产物进入磨矿流程。

磨矿分级流程采用一段闭路流程,破碎产物经湿式预选,精矿进入球磨机,尾矿进入振动筛,筛出-2mm的产物与球磨机产物一起进入螺旋分级机,分级机的溢流进入选别作业,沉砂则返回球磨机。

选别的原则流程为先浮后磁流程,混合浮选的精矿为铜钴混合精矿,对此混合精矿进行铜钴分离浮选,得到铜精矿和钴精矿;混合浮选的尾矿进入磁选,经连续三次磁选后得到铁精矿。

关键词:破磨流程,浮选,磁选。

AbstractThis design is on the basis of existing circuits of Jinling Iron Mine, combining the on-the-spot data and relevanting theoretical knowledge to design a new ore-dressing concentrator.This design use two stages and one closed crushing ore enter into gyratory crushers directly to product goes to pre-screening to get -15mm mineral,into the grinding circuit,and the product on the screen is rejected gangue prior to the second crusher and the screen of checking are to be close-circuit, and the product under the screen into the grinding process.The grinding and classification process using one closed crushing circuit. Broken product is separated by wet caucus, concentrate entering ball mill,and tailing into the vibrating screen to get -2mm mineral,which goes into the spiral classifiers with the ball mill overflow of the spiral classifiers enters the sorting circuit,and the grit is returned to the ball mill.The principle separated circuits is floating and then mixing floatation concentrate is the mixture of copper and cobalt,and then separate this mixture to get copper concentrates and cobalt tailing of mixing floatation enter into the magnetic separation,iron concentrates is obtained by three magnetic separation continuously.Keywords: Crushing and grinding processes circuit, Flotation process, Magnetic separation.目录摘要 (I)ABSTRACT................................................................................................. I I 第一章引言.......................................................................................... - 1 - 选矿厂设计的目的和意义 .. (1)国内外研究现状 (1)发展总趋势..................................................................................... - 1 - 国外研究现状 ................................................................................. - 2 - 国内研究现状 ................................................................................. - 4 - 新建选厂设计可行性分析与预期指标 . (4)第二章金岭铁矿概况 .......................................................................... - 6 - 历史背景 .. (6)矿山地理位置、交通、气候等条件 (6)地理位置......................................................................................... - 6 - 交通条件......................................................................................... - 7 - 矿区气候特征 ................................................................................. - 7 - 矿区电力、建材、燃料及劳动力资源 . (7)供水................................................................................................. - 7 - 供电................................................................................................. - 7 - 劳动力资源..................................................................................... - 7 - 矿山资源和地质品位 . (8)矿山资源......................................................................................... - 8 -地质品位......................................................................................... - 8 - 矿石可选性研究 (8)矿石嵌布粒度 ................................................................................. - 8 - 矿石化学成分 ................................................................................. - 8 - 矿石物理性质 ................................................................................. - 9 - 有用矿石可选性研究分析............................................................ - 10 - 第三章现场工艺流程的评述 ............................................................ - 12 - 历年来现场流程变革情况 (12)选矿原则流程 (12)破碎流程....................................................................................... - 12 - 破碎筛分设备 ............................................................................... - 13 - 磨矿分级流程 ............................................................................... - 14 - 该磨矿分级流程的优点................................................................ - 15 - 磨矿分级设备 ............................................................................... - 15 - 磨矿分级主要工艺参数................................................................ - 15 - 浮选流程....................................................................................... - 16 - 浮选设备....................................................................................... - 17 - 磁选流程....................................................................................... - 17 - 磁选设备....................................................................................... - 17 - 选矿厂生产流程考察分析 (18)磨矿分级作业考察分析................................................................ - 18 - 浮选作业考察分析 ....................................................................... - 20 - 磁选作业考察分析 ....................................................................... - 21 -原生产流程图 (27)现场工艺流程总结 (27)第四章新工艺流程设计与计算......................................................... - 29 - 破碎筛分流程计算 (29)破碎车间设备的选择与计算 (33)粗碎设备的选择与计算:............................................................ - 33 - 细碎设备的选择与计算:............................................................ - 34 - 预先筛分设备的选择与计算........................................................ - 34 - 检查筛分设备的选择与选择........................................................ - 35 - 磨矿分级流程计算 (29)磨矿设备的选择与计算 (38)磨矿机的选择与计算.................................................................... - 38 - 分级机的选择与计算.................................................................... - 41 - 振动筛的选择与计算.................................................................... - 42 - 选别流程的选择与计算 . (36)矿浆流程的计算 (42)磨矿矿浆流程的计算.................................................................... - 55 - 浮选矿浆流程计算 ....................................................................... - 57 - 选别设备的选择. (65)干式磁选机的选择与计算............................................................ - 65 - 湿式预选设备的选择与计算........................................................ - 66 - 混合粗选设备的选择与计算........................................................ - 66 - 混合精选设备的选择与计算........................................................ - 68 -混合扫选设备的选择与计算........................................................ - 70 - 分离粗选设备的选择与计算........................................................ - 71 - 分离精选设备的选择与计算........................................................ - 72 - 分离扫选Ⅰ选设备的选择与计算 ................................................ - 73 - 分离扫选Ⅱ选设备的选择与计算 ................................................ - 75 - 磁选设备的选择与计算................................................................ - 76 - 辅助设备的选择与计算 . (65)矿仓的计算................................................................................... - 77 - 给矿设备的计算 ........................................................................... - 77 - 胶带运输机的计算 ....................................................................... - 81 - 搅拌槽的选择与计算.................................................................... - 81 - 起重设备的选择与计算................................................................ - 82 - 第五章选矿厂总体布置与设备配置......................... 错误!未定义书签。

矿物加工工程专业(选矿)毕业设计指导书

矿物加工工程专业(选矿)毕业设计指导书一、选题背景及意义选矿工艺是矿物加工工程专业的核心专业,主要研究利用物理、化学和生物等原理对矿石进行浮选、重选、磁选、电选和化学选等多种工艺分离,达到富集和提取金属或非金属组分的目的。

选矿工艺的发展与运用不仅对保障国家经济发展和社会建设具有重大意义,而且对矿产资本的高效利用和环境保护也有着重大的作用。

因此,深入研究选矿工艺的设计、模拟与优化,提高矿产资源的开发、利用和环保水平,是矿物加工工程专业毕业生的重要任务之一。

二、设计目标该毕业设计旨在研究国内某种铜钴矿的选矿工艺设计,通过对该种矿物的性质、破碎、磨矿、浮选等工艺参数的理论分析和实验研究,设计出最优选矿流程,并探讨某些关键问题的优化解决方案。

具体目标如下:1.性质分析:采用X射线衍射、扫描电镜等化学、物理手段对矿物的矿物学性质、组成特征、颗粒大小和形态等特性进行分析研究,以此为基础,分析选矿分离过程中的各种要素,为后续的工艺参数提供理论支持;2.实验设计:结合该矿物的性质特点,选取合适的破碎、磨矿、浮选等实验方法,设计充分可行的实验方案,对不同工艺参数进行实验测试,获取数据,并对实验结果进行统计、分析;3.流程设计:根据实验结果,采用配矿、浮选、干湿式磨矿等多种工艺组合,设计出适用于该矿物的最优选矿流程,并制定详细的工艺参数方案;4.优化方案:通过综合评价实际生产过程中的生产指标和环保要求,对流程中的各项参数进行优化调整,提高选矿效果和环保水平,为实际生产提供参考和指导。

三、设计任务1.分析选矿矿物的性质特点,包括矿物组成、矿物学特征、颗粒分布等,并建立其性质分析报告;2.初步制定选矿工艺实验设计方案,包括破碎、磨矿、浮选、含杂控制等实验内容和参数范围;3.完成选矿工艺实验,包括对重晶石、辉铜矿、黄铜矿等矿物的浮选、磨矿等方面的试验;4.对实验结果进行综合分析,包括分离效果、精矿品位、回收率等生产指标,并提出选矿流程的设计方案;5.制定优化方案,根据实验结果和选矿流程设计方案,对工艺参数进行调整和优化,如磨矿粒度、浮选药剂用量、回收水循环等方面,以期达到更好的选矿效果和环保要求。

矿物加工工程毕业设计

矿物加工工程毕业设计一、选题背景矿物加工工程是矿山开采后的重要环节,其目的是将从矿山中提取出来的原料进行精细加工,使其达到市场需求的标准。

因此,矿物加工工程在现代经济社会中起着至关重要的作用。

本次毕业设计选题旨在通过对某一种矿物进行加工设计,探究如何提高其品质和产量。

二、选题意义1. 探究矿物加工过程中存在的问题及解决方案,提高生产效率和产品质量。

2. 为企业提供技术支持和解决方案,促进企业发展。

3. 增强学生实践能力和技术水平。

三、设计内容本次毕业设计选择铁矿石为对象进行加工设计。

具体内容包括:1. 研究铁矿石的物理性质和化学成分。

2. 设计铁矿石的粉碎、筛分、洗选等流程。

3. 选择合适的设备,并进行设备参数计算与选择。

4. 对流程进行优化,并确定最佳操作条件。

5. 进行流程仿真及试验验证。

四、设计步骤1. 研究铁矿石的物理性质和化学成分。

首先需要对铁矿石进行采样,并进行化验分析,了解其主要成分和含量,以及粒度分布等物理性质。

2. 设计铁矿石的粉碎、筛分、洗选等流程。

根据铁矿石的物理性质和化学成分,确定其加工流程。

一般来说,铁矿石的加工流程包括粉碎、筛分、洗选等环节。

其中,粉碎是将原始的大块铁矿石进行细碎,以便后续处理;筛分是根据颗粒大小将不同大小的颗粒进行分类;洗选是利用水力作用将杂质从铁矿石表面去除。

3. 选择合适的设备,并进行设备参数计算与选择。

根据加工流程确定所需设备,并进行设备参数计算和选择。

例如,在粉碎环节中需要使用颚式破碎机或圆锥式破碎机等设备;在筛分环节中需要使用振动筛或滚筒筛等设备;在洗选环节中需要使用螺旋式洗选机或重介质选别机等设备。

4. 对流程进行优化,并确定最佳操作条件。

在确定设备后,需要对加工流程进行优化,并确定最佳操作条件。

例如,在粉碎环节中需要考虑破碎机的转速、进料量等参数;在筛分环节中需要考虑筛网孔径、筛分效率等参数;在洗选环节中需要考虑水流速度、重介质浓度等参数。

毕业设计选煤厂设计注意事项

矿物加工工程专业本科生毕业设计之选煤厂设计主要设计过程及注意事项一、主要设计过程及注意事项设计过程中原则上要参考《煤炭洗选工程设计规范》、《选煤厂设计》课本、《选煤厂设计手册》、《选煤厂设备图册》等资料,必要时可以参照其他(包括网上的)有关资料。

1、根据导师给定的煤质资料(如原煤筛分资料、浮沉资料等)及用户需求,进行煤质资料的分析、综合及可选性分析,在此基础上制定可能的洗选加工的工艺流程,并进行方案比较,确定最终的选煤工艺流程的主要参数。

若没有浮选资料,可根据煤泥的灰分、总精煤的灰分等情况,将浮选精煤灰分设定在8~13%,比水洗精煤高1~3个百分点;将浮选尾煤灰分设定在40~60%。

精煤水分一般小于12%,中煤灰分一般控制在32~49%。

2、进行工艺流程的数、质量计算,包括:选煤准备作业的计算、选煤作业的计算、选后产品和煤泥水处理作业的计算、水量流程的计算以及介质流程的计算,编制选煤最终产品平衡表。

3、进行工艺设备的选型计算,包括:筛分设备的选型计算、破碎设备的选型计算、分级设备的选型计算、介质系统设备的选型计算、末煤和煤泥脱水设备的选型计算、水力分级和浓缩设备的选型计算以及辅助设备的选型计算;4、进行设备的工艺布置,包括:原煤受煤储煤的工艺布置(可以不做)、筛分破碎车间的工艺布置(可以不做)、重力选煤车间的工艺布置、浮选车间的工艺布置、沉淀浓缩的工艺布置;5、进行选煤厂总平面布置,包括:受煤设施、厂房外的胶带走廊、准备车间、主厂房、产品装车仓、浓缩机房、锅炉房、压风机房、生产水池及泵房、销售煤样室、办公楼、化验室、福利设施、变电所、药剂库、机修厂、公路以及铁路站线等的布置;6、设计项目的技术经济评价,包括:劳动定员、劳动生产率、设计成本、工程概算及其他主要技术经济指标等。

二、答辨前最终必须提交的文件1、设计说明书包括:工艺设计说明;环境保护、安全卫生、消防和节能说明(可参照课本相关内容简略进行);设备表;经济概算(可参照课本相关内容简略进行)。

矿物资源工程专业毕业设计启发报告-开拓

矿物资源工程专业毕业设计(开拓部分)启发报告整理:Andy一、设计前准备1、归纳整理地质资料及有关数据1)地质条件;煤层赋存情况;地质构造;水文地质情况等。

2)井田境界;尺寸;储量。

①井田走向、倾向边界;走向长,倾斜长,井田面积。

②(A+B)/(A+B+C)≥50% 高级储量与全部储量的百分数工业储量Zg,设计储量Zs=(Zg-P1)P1-永久煤柱损失量。

井田境界,断层煤柱,防水煤柱,国铁,高速,大的地质构造。

(设计)可采储量=(Zs-P2)·CP2-暂时煤柱。

工业广场,阶段煤柱,主要上山煤柱(辅助其它采区生产),采区间煤柱(不可动的可视为P1,但一般视为P2也可。

)C-采区回采率。

最低回采率:厚0.75、0.80、0.85,分层计算或加权平均。

实际采区回采率:永久煤柱P1,P2不做计算;去除采区上山煤柱,区段煤柱;落煤97%、95%、93%;放顶煤按0.85计算(采区)。

3)矿井服务年限,年产量,工作制度T=Z/A·K K=1.3~1.5,年工作日330d,日提升时间16h。

2、各种煤柱留设尺寸井田边界煤柱:30米阶段煤柱:斜长为60米,若在两阶段留设,则上下阶段各留30米井田浅部防水煤柱:斜长为50米断层煤柱:每侧各为20米工业广场煤柱:根据工业广场占地面积,按几何作图法确定;斜井井筒保护煤柱:两井中间为30米,两侧各为30米;煤层大巷护巷煤柱:对近水平煤层,运输大巷与回风大巷布置在开采水平时,两巷水平间距为20米,垂距为10米,回风大巷上方留斜长为20米的煤柱。

采区边界煤柱:20米采区煤层上山:两巷中间为20米,两侧各为20米;区段煤柱:斜长10米3、设计中有关技术决定1)井筒形式;水平划分;各煤层采煤方法。

井筒形式,数目立井,斜井,混合式。

立井间距≥50m,斜井间距≥30m。

初期并列式通风一对井筒;分列式通风三个井筒;分区式通风情况如一(前20a为初期)。

工业场地占地面积:45-90万吨/年,1.2~1.3公顷/10万t;120-180万吨/年,0.9~1.0公顷/10万t;240-300万吨/年,0.7~0.8公顷/10万t,400-600万吨/年,0.45-0.6公顷/10万t。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

《毕业设计》流程计算参考数据:3.2.2破碎流程的计算设计已知条件:选矿厂的规模为1200 t/d,无手选和洗矿作业,原矿最大粒度为600mm,破碎最终产物为12 mm,矿石的松散密度为r=1.65t/m3,中等可碎性矿石,破碎车辆工作制度为每日两班,每班5h。

1.计算破碎车间小时处理量。

Q=Qd/5.0×2=1200/5.0×2=120(t/h)2. 计算总破碎比。

S=Dmax /dmax=600/12=503. 初步拟定破碎流程。

根据总破碎比,选用三段一闭路破碎流程。

如图3—1所示。

4.计算各段破碎比。

平均破碎比Sa=50=3.68取S1=3.5 S2=4.52根据总破碎比的等于各段破碎比的乘积S=S1*S2*S3则第三段破碎比S3为:S3=S/S1S2=50/3.5×4.52=3.165.计算各段破碎产物的最大粒度。

d2=D/S1=600/3.5=171.43 mmd5=D/S2=171.43/4.52=37.93 mmd10=D/S3=37.93/3.16=12 mm6.各段破碎机排矿口宽度。

破碎机排矿口宽度与破碎机型式有关,即与最大相对粒度有关。

根据《选矿厂设计》表4—3各种破碎机在不同工作条件下的破碎比范围初步确定粗碎用颚式破碎机,中碎用标准型圆锥破碎机,细碎用短头型圆锥破碎机,排矿口宽度为:e2=d2/Z1max=171.43/1.6=107.14mm,取108mme5=d5/Z2max=37.93/1.9=19.96mm, 取20mme9根据筛分工作制度确定。

本设计中采用常规筛分工作制度,e9=d9=12mm,7.选择各段筛子筛孔尺寸和筛分效率。

在本设计中采用了常规筛分工作制度,则根据以上所述确定:a4=d9=12mm并且确定筛分效率: E=84% 8.计算各段产物的产率和重量。

(1)粗碎作业:Q 1=120(t/h) r1=100% Q2=120(t/h) r2=100%因为a/e2=12/108=o.11 根据《选矿厂设计》图4—5颚式破碎机破碎产物粒度特性曲线分析,取β-122=8%Q3=Q2β-122E=8.16(t/h)Q 4=Q2(1-α2E)=111.84 (t/h)r 3=Q3×100%/Q2=6.8% r4=Q4×100%/Q2=93.2%Q 5=Q4=111.84(t/h) r5=r5=93.2%(2)中细碎作业:因为a/e5=12/26=0.46,根据《选矿厂设计》图4—6标准圆锥破碎机破碎产物粒度特性曲线分析,取β-125=27%,因为a/e9=12/12=1,根据《选矿厂设计》图4—9短头圆锥破碎机闭路破碎产物粒度特性曲线分析,取β-129=39%,C=(1-β-125E)×100%/β-129E=2.27(t/h)Q 9=CQ5=253.88(t/h)Q 6=Q5+Q9=253.88+111.84=365.75(t/h)Q 7=(Q5β-125+Q9β-129)E=111.84(t/h)Q 8=Q6-Q7=253.88(t/h)Q10=120(t/h)r9=Q9×100%/Q1=211.57%r6=r5+r9=304.77%r7=Q7×100%/Q1=93.20%r8=r6-r7=211.57%r10=100%将计算结果,按产物编号分别填在表中和流程图上,如表3—2所示:表3—2 破碎流程计算结果3.3磨矿车间的设计3.3.1磨矿流程的选择与计算1.磨矿流程的选择磨矿流程的选择,主要取决于所要求的磨矿细度及给矿粒度、矿石性质(矿石可磨度)、有用矿物嵌布特征、泥化程度、阶段选择的必要性等。

此外,选矿厂规模对磨矿流程的选择也颇有影响。

本设计选厂采用两段磨矿,一段磨矿细度为-200目占65%,用格子型球磨机,排矿产品粒度0.15~0㎜;二段磨矿为粗精矿再磨,磨矿细度为-200目含量为95%。

两段磨矿分级设备都用水力旋流器,具体流程见图3—2、图3—3。

2.磨矿流程的论证矿石属中硬度矿石,呈细脉浸染状结构,黄铁矿粒度一般0.003~0.4㎜;粗矿较多,当磨至-0.14㎜时,单体解离度达80%以上;黄铜矿粒度在0.005~0.5㎜之间,以0.01~0.5㎜居多,当磨至-0.074㎜时,单体解离度达85%;辉钼矿粒度较细,当磨至0.02㎜时,单体解离度为80%左右。

该矿属于不均匀嵌布,需达到一定的磨矿细度,才能达到较好的选别效果。

从黄铁矿、黄铜矿的嵌布粒度来看,当磨矿细度在65%左右时,黄铁矿的单体解离度达到80%以上,黄铜矿的单体解离度也较高,这时进行铜硫混浮是易行的,在这个阶段,辉钼矿单体解离度并不高,但它主要与黄铁矿共生,浮选时大部分都可回收,这说明一段磨矿设计的合理的。

但光全面回收硫化矿还不够,还需将铜、硫分离,从嵌布粒度来看,黄铁矿粒度更细,仅在磨至-0.074㎜时,单体解离度达85%,为使铜硫分离变的易行,必须充分保证黄铜矿充分单体解离,据此,再磨流程是不可缺少的,通过再磨,使-200目粒级占95%,一方面保证了黄铜矿的单体解离,另一方面辉钼矿也充分单体解离,这使得铜、钼能和硫的分离变得易行,又使得在后续的铜钼分离变得易行。

因此,本设计再磨流程是合理的。

一段磨矿后置检查分级,保证有足够细的溢流浓度以供选别,这种设计是合理的,它同时又将较粗的物料返回磨矿机,保证有合适的返砂量,以满足磨矿机有适量的物料量,从而提高其效率,减少有用矿物的过粉碎;二段磨矿前设预先检查分级,它不但具有一段分级的功能和特点,它还能先分出给矿中已经合格的物料,从而来提高磨矿机的林恩管理。

因此,二段磨矿的分级设计也是相当合理的。

3.3.2磨矿流程的计算(一)一段磨矿分级流程的计算1.原始指标:Q11=3*81200=50(t/h)2.循环负荷C的确定因本设计选厂采用球磨机与水力旋流器自流配置,查《选矿设计手册》表6.8—3取C=350% 3.磨矿流程的计算由矿量平衡:Q14=Q11=50(t/h) γ14=γ11=100%Q 15=CQ11=350%×50=175(t/h) Q13=Q12=Q11+Q15=50+175=225(t/h)γ13=γ12=Q13/Q1=50225=450% γ15= Q15/Q11=50175=350%计算结果见表3—7或者数质量流程图。

(二)二段磨矿分级流程的计算1.原始指标:Q17=3.28(见3.4选别作业的计算)根据实验所得:在矿浆中-200目的含量β17=65% β25=95%查《选矿厂设计》表4—7 确定C2=300%2.分级返砂中β3的确定查《选矿厂设计》表4—7 取β17=15% 3.磨矿流程的计算Q 17=Q25=3.28 Q26=Q27=C2Q17=9.84Q 24=Q17+Q27=13.12 γ17=γ25=6.57%γ26=γ27=19.71% γ24=26.28% 计算结果见表3—7或者数质量流程图。

3.4选别流程的计算与设计影响选别流程的主要因素有有用矿物的嵌布特征、矿石的泥化程度、矿物的可浮性、有用矿物的种类和选矿厂的生产能力。

3.4.1选别流程的选择与论证1.选别流程的选择根据原矿性质、现场的试验研究及现场三十年来的生产实践,设计采用图3—4所示原则流程。

磨矿溢流首先进行铜硫混浮得铜硫混合精矿,为提高铜精矿的品位和回收率,铜硫分离前进行粗精矿再磨,分离得铜钼混合精矿(铜精矿,本设计不作铜钼分离项目)和硫精矿。

2.选别流程的论证德兴铜矿矿石为斑岩铜矿,矿物组成简单,虽属不均匀嵌布,但易浮易选,故本设计流程采用先混合浮选后铜硫分离的浮选流程。

辉钼矿和黄铜矿均具有天然可浮性,易为黄药、黑药等浮选捕收剂捕收,黄铁矿也易被多种浮选捕收剂捕收,而黄铁矿在碱性介质中易受抑制而使得铜硫变得容易分离。

因此,本设计采用铜硫混浮后抑制浮铜来实现铜硫分离是合理的。

生产实践证明,用此流程可获得较好的选别指标。

3.流程的内部结构(1)铜硫混浮循环铜硫混浮循环见图3—5所示,设计采用一粗二扫,中矿返回再浮,循序兼顾。

浮选一次选出粗精矿,符合早收原则,同时也符合早丢尾矿原则。

扫Ⅰ中矿集合返回一方面保证粗精矿质量,另一方面保证粗精矿质量的回收率;扫Ⅱ中矿返回到扫Ⅰ,一来提高精矿回收率,二来有不致使精矿品位受到影响。

设计采用粗二扫,可解决低品位原矿造成的矛盾,同时也达到“能收早收、能丢早丢”的原则,这样既保证了选矿质量,又降低选矿成本。

(2)铜硫分离循环设计铜硫分离循环见图3—5所示。

流程采用了粗精矿再磨再选,不仅提高了铜精矿的品位,而且还可提高铜精矿的回收率。

现场自1978年就已经采用了此方法,结果相当好(较以前)。

这更进一步证实了本设计流程的合理性。

中矿的返回方式如图3—5所示,这一方面可保证铜精矿的品位,另一方面也保证铜精矿的回收率,从而能使合格精矿顺利地实现铜硫分离以得到铜精矿和硫精矿。

另外,赋存在矿石中的金、银等贵金属也因浮选富集到铜精矿中,从而带来较好的经济效益。

3.4.2选别流程的计算(一)铜硫混浮流程的计算1.必要而充分的原始指标数NPN P =C(np-ap)式中:NP——计算所需必要而充分的原始指标数; C——计算成分,等于金属循环数加一;np ——选别产物数;ap——选别作业数。

本循环:C=2 np =8 ap=4所以,NP=2×(8-4)=8 即总的原始指标为8+1=9个2.如图3—6,原始指标选择如下:β14=0.45 β17=6.0 β18=0.23 β20=3.5β21=0.12 β22=2.63 β23=0.063.流程的计算ⅰ.用平衡方程式求各产物按原矿计的γn 与Qnⅱ.用公式εn =γnβn/β1求各产物按原矿计的εn4.用公式βn =β1εn/γn求各产物未知的品位。

计算结果见表3—7所示或者矿浆数质量流程图。

(二)铜硫分离循环流程的计算1. 必要而充分的原始指标数NP计算公式:NP =C(np-ap)式中:NP、C、np、ap意义同铜硫混浮计算。

本循环:C=2 np =10 ap=5计算结果: NP=10所以总的必要而充分的原始指标数为11个。

2. 原始指标的确定如图3—6,确定原始指标如下:β25=6.0 β29=12.5 β30=2.05 β33=18.5 β34=5.5 β35=4.0β36=0.95 β37=28.0 β38=0.5 β39=2.5 β40=0.153. 流程的计算计算步骤同铜硫混浮流程的计算步骤。

计算结果见表3—7或者矿浆数质量流程图。

(三)矿浆流程的计算1.计算的内容、目的及原理计算内容:矿浆流程的计算是在磨矿流程和选别流程计算之后进行的。