精锻机生产工艺

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

精锻机的生产工艺

沈阳辰泰安隆科技有限公司撰书

1.生产工艺

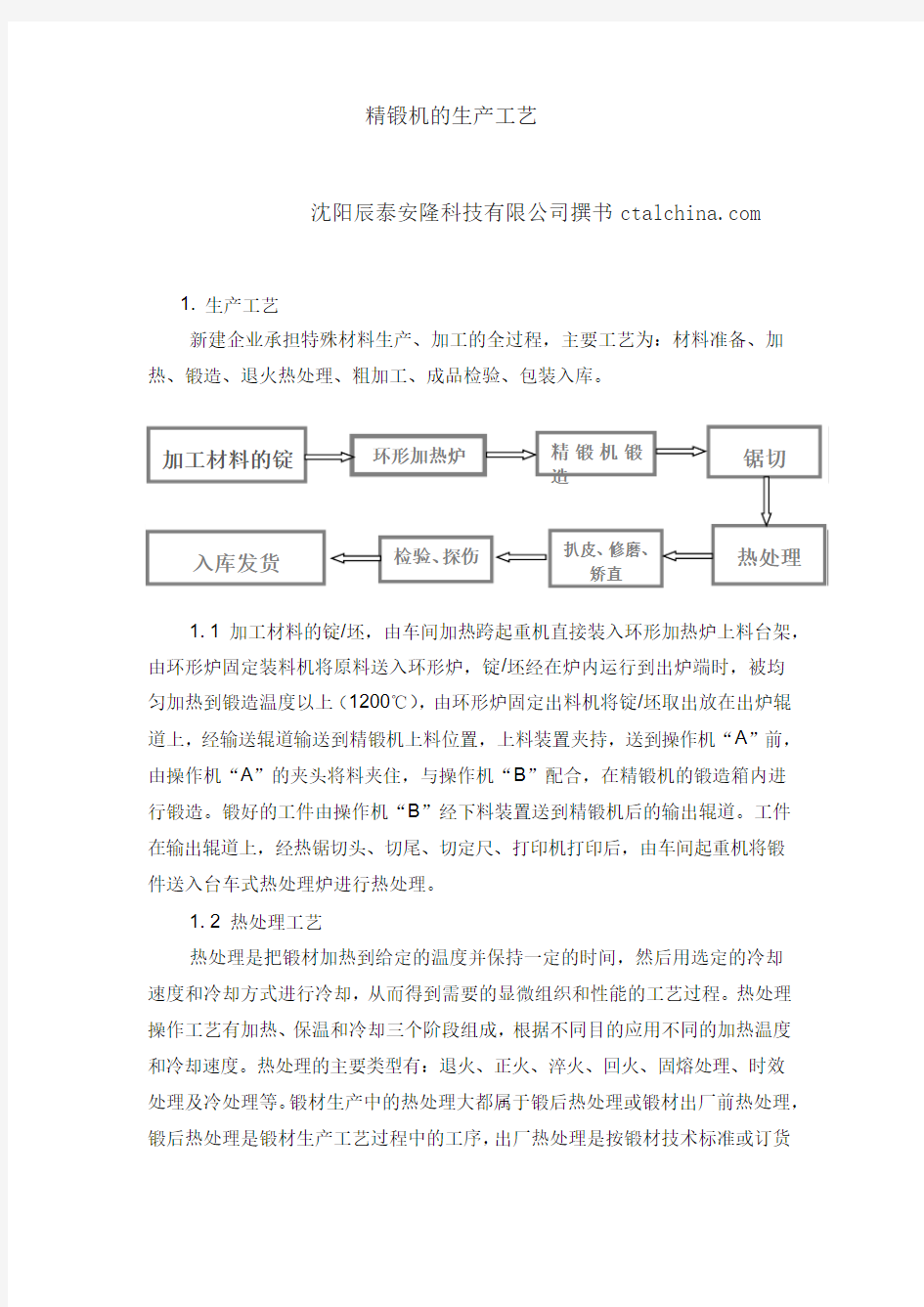

新建企业承担特殊材料生产、加工的全过程,主要工艺为:材料准备、加热、锻造、退火热处理、粗加工、成品检验、包装入库。

1.1加工材料的锭/坯,由车间加热跨起重机直接装入环形加热炉上料台架,由环形炉固定装料机将原料送入环形炉,锭/坯经在炉内运行到出炉端时,被均匀加热到锻造温度以上(1200℃),由环形炉固定出料机将锭/坯取出放在出炉辊道上,经输送辊道输送到精锻机上料位置,上料装置夹持,送到操作机“A ”前,由操作机“A ”的夹头将料夹住,与操作机“B ”配合,在精锻机的锻造箱内进行锻造。锻好的工件由操作机“B ”经下料装置送到精锻机后的输出辊道。工件在输出辊道上,经热锯切头、切尾、切定尺、打印机打印后,由车间起重机将锻件送入台车式热处理炉进行热处理。

1.2热处理工艺

热处理是把锻材加热到给定的温度并保持一定的时间,然后用选定的冷却速度和冷却方式进行冷却,从而得到需要的显微组织和性能的工艺过程。热处理操作工艺有加热、保温和冷却三个阶段组成,根据不同目的应用不同的加热温度和冷却速度。热处理的主要类型有:退火、正火、淬火、回火、固熔处理、时效处理及冷处理等。锻材生产中的热处理大都属于锻后热处理或锻材出厂前热处理,锻后热处理是锻材生产工艺过程中的工序,出厂热处理是按锻材技术标准或订货加工材料的锭扒皮、修磨、

矫直检验、探伤热处理

环形加热炉精锻机锻

造锯切

入库发货

合同规定的交货状态进行的热处理,不同钢种选择不同的热处理工艺。。

由于产品的规格品种繁多,故选用台车式热处理炉。为满足规格及产品要求,应建设多台台车式热处理炉。

1.3精整

精整工序主要是:矫直、锯切、修磨及扒皮等工序。

1.3.1矫直:锻造后特别是退火后锻材往往不够平直,其断面形状也不够正确。矫直的目的是使锻材在长度方向上平直,给锻材断面整形并使锻材表面的氧化铁皮变得疏松。一般大于300mm的锻材利用快锻机温矫,小于300mm的锻材利用压力矫直机矫直。

1.3.2锯切:快锻车间的产品有很多需要分段、定尺切割、切头尾。如按国际标准生产,锻材两端都要切割,且要求一定的垂直度。国外快锻车间的成品包装工段都配备有冷切割设备,其中以冷带锯机为多。本设计配备一台1500mm 带锯机、一台1000mm带锯机、一台400mm带锯机,冷带锯机的特点是切割效率高,切割面光洁度、垂直度好。

1.3.3修磨:修磨是去除锻造生产过程中形成的氧化铁皮和其他表面缺陷(裂纹、折纹、毛刺等)提高黑皮锻件表面质量,并可暴露锻件表面缺陷,为检查锻件质量提供条件。可采用自动修磨机,对于局部修磨选用悬挂砂轮机,人工修磨。

1.3.4扒皮:用户要求车光材时要对锻件进行扒皮加工,圆棒材采用扒皮车床。模块的扒皮采用刨床等。

锻材根据用户要求分别有黑皮材、磨光材和车光材三种交货方式,磨光材和车光材要进行加工。

根据需要进行外观检查和切片检验。对表面易产生裂纹的钢种,要进行表面修磨,酸洗、加工削皮,探伤,成品锻材切头尾定尺,模块要分段。

——黑皮材的精整:

圆钢退火后,先进行超声波探伤及金相检验,合格品进行黑皮或经酸洗检查表面质量,合格后存放在成品置场待入库发运。

——磨光材的精整:

圆钢退火后,先进行超声波探伤及金相检验,合格品由磨床磨削带锯分段

后,进行表面检查,合格后存放在成品置场待入库发运。

——削皮材的精整:

圆钢退火后,先进行超声波探伤及金相检验,合格品经车床削皮,带锯平头后再经超声波探伤及表面检查,合格后存放在成品置场待入库发运。

——其它锻件的精整:

其它锻件(例如环件、饼子等)退火后经超声波及金相检验、表面检查合格后存放在成品置场待入库发运。

模块退火后,先进行硬度检验、超声波探伤及金相检验,合格品由带锯分段,进行表面检查,合格后存放在成品置场待入库发运。表面有特殊要求的产品可在表面检查前进行机加工处理。

1.3.5探伤、检验

锻材的探伤一般选用超声波探伤,仪器型号CPS-22B