PCB喷锡工艺流程简介

喷锡生产流程

英文回答:Printed Circuit Board (PCB) Solder Plating ProcessI. IntroductionThe solder plating process in printed circuit board (PCB) manufacturing is a critical step that ensures excellent electrical connectivity and reliability. This process involves depositing a thin layer of solder onto the copper pads of the PCB to facilitate the soldering of electronic components. The solder plating not only enhances the mechanical strength of the joint but also provides corrosion resistance.II. Pre-Plating Preparation1. Cleaning: The PCB is first thoroughly cleaned to remove any dirt, grease, or oxidation that could hinder the plating process. This is typically done using a combination of chemical cleaning agents and ultrasonic baths.2. Microetching: After cleaning, the PCB undergoes microetching to remove the surface oxide layer and enhance the adhesion of the solder to the copper pads. This step involves dipping the PCB into a mild acid solution for a short period.3. Activation: The copper pads are then activated by immersing the PCB in a palladium catalyst solution. This creates a nucleation site for the subsequent solder deposition.III. Electroplating1. Desmear: To prevent the formation of voids and improve the plating uniformity, the PCB is subjected to desmearing. This involves applying a mild etching solution to remove any residual organic matter from the pad surfaces.2. Electroplating: The actual solder plating takes place in an electroplating tank. The PCB acts as the cathode, while the anode is typically made of pure copper. A solution containing solder salts is used as the electrolyte. When an electric current is applied, the solder ions in the solution are reduced and deposit onto the copper pads of the PCB.3. Overplating: Once the desired thickness of solder is achieved, the PCB is removed from the tank and rinsed to remove any excess solder. Overplating is often performed to ensure a sufficient layer of solder for reliable soldering.IV. Post-Plating Treatment1. Rinsing: The PCB is rinsed with deionized water to remove any remaining electrolyte solution.2. Drying: The PCB is then dried to prevent oxidation and ensure that the solder joints are free from moisture.3. Final Inspection: The PCB undergoes a final inspection to ensure that the solder plating is even, free of defects, and meets the required specifications.V. ConclusionThe solder plating process is a complex yet essential step in PCB manufacturing. It requires precise control over various parameters, such as current density, temperature, and time, to achieve optimal results. The quality of the solder plating directly affects the performance and reliability of the PCB, making it a critical aspect of the overall production process.中文回答:喷锡生产流程一、准备工作1. 清洁:使用专门的清洁剂彻底清洗PCB板,去除表面的油污、灰尘和其他杂质。

PCB表面喷锡工艺介绍

PCB表面喷锡工艺介绍2009-10-08 22:54PCB表面喷锡工艺介绍时间:2009-8-27 11:17:15 来源:本站原创点击:49 喷锡分为垂直喷锡和水平喷锡两种。

喷锡(SMOBCHAL)作为线路板板面处理的一种最为常见的表面涂敷形式,被广泛地用于线路的生产,喷锡的质量的好坏直接会影响到后续客户生产时焊接soldering的质量和焊锡性,因此喷锡的质量成为线路板生产厂家质量控制一个重点。

喷锡的主要作用:① 防治裸铜面氧化;② 保持焊锡性;其他的表面处理的方式还有:热熔,有机保护膜OSP,化学锡,化学银,化学镍金,电镀镍金等;但是以喷锡板的性价比最好;垂直喷锡主要存在以下缺点:① 板子上下受热不均,后进先出,容易出现板弯板翘的缺陷;② 焊盘上上锡厚度不均,由于热风的吹刮力和重力的作用是焊盘的下缘产生锡垂solder sag,使SMT表面贴装零件的焊接不易贴稳,容易造成焊后零件的偏移或碑立现象tomb stoning③ 板上裸铜上的焊盘与孔壁和焊锡接触的时间较长,一般大于6秒,铜溶量在焊锡炉增长较快,铜含量的增加会直接影响焊盘的焊锡性,因为生成的IMC合金层厚度太厚,使板子的保存期大大缩短shelf life;水平喷锡大大克服以上缺陷,与垂直喷锡相比,主要有以下优点:① 融锡与裸铜接触时间较短,2秒钟左右,IMC厚度薄,保存期较长;② 沾锡时间短wetting time ,1秒钟左右;③ 板子受热均匀,机械性能保持良好,板翘少;水平喷锡的工艺流程:前清洗处理----预热----助焊剂涂覆---水平喷锡---热风刀刮锡---冷却----后清洗处理1.前清洗处理:主要是微蚀铜面清洗,微蚀深度一般在0.75-1.0微米,同时将附着的有机污染物除去,使铜面真正的清洁,和融锡有效接触,而迅速的生成IMC;微蚀的均匀会使铜面有良好的焊锡性;水洗后热风快速吹干;2.预热及助焊剂涂敷预热带一般是上下约1.2米长或4英尺长的红外加热管,板子传输速度取决于板子的大小,厚度和其复杂性;‘60mil(1.5mm)板子速度一般在 4.6-9.0m/min之间;板面温度达到130-160度之间进行助焊剂涂敷,双面涂敷,可以用盐酸作为活化的助焊剂;预热放在助焊剂涂布以前可以有效防止预热段的金属部分不至于因为滴到助焊剂而生锈或烧坏;3.沾锡焊锡:融锡槽中含锡量约430公斤左右,为63/37共熔eutectic组成的焊锡合金,温度维持在260度左右;为避免焊锡与空气接触而滋生氧化浮渣,在焊锡炉的融锡便面故意浮有一层乙二醇的油类,该油类应考虑与助焊剂之间的兼容性compatible;板子通过传输轮滚动传输速度约 9.1m/min,在锡炉区有三排上下滚轮,停留时间仅约2秒;前后两组滚轮之间的跨度为6英寸,滚轮长度为24英寸以上,故可以处理的板面上限为24英寸;上下风刀劲吹,上下风刀之间的间距为15-30mil,风刀与垂直方向的月呈2-5度倾斜有利于吹去孔内的锡及板面的锡堆;4.热风压力设定的相关因素:板子厚度,焊盘的间距,焊盘的外形,沾锡的厚度(垂直喷锡中为了防止风刀与已变形的板面发生刮伤,风刀与板面之间的距离相当宽,故容易造成焊盘锡面的不平),5.冷却与后清洗处理:先用冷风在约1.8米的气床上由下向上吹,而将板面浮起,下表面先冷却,继续在约1.2米转轮承载区用冷风从上至下吹;清洁处理除去助焊剂残渣同时也不会带来太大的热震荡thermal shock6.水平喷锡的厚度分为三种:2.54mm(100mil),5.08mm(200mil),7.62mm(300mil),可以通过微切片测定锡厚:细抛光后用微蚀方法找出铜锡合金之间的IMC厚度,微蚀药水的简单配制:双氧水与氨水1:3的体积比微蚀10-15秒钟;界面合金的厚度一次喷锡一般在6微英寸,2次在1.8个微英寸左右;喷锡厚度可以用x-ray荧光测厚仪测定;板子的平坦度flatness主要是板弯(bow板子长方向的翘起)和板翘(twist,板子对角线方向的翘起);板子的尺寸变化7.喷锡厚度与风刀的关系:焊盘上能够保留的锡厚受两种作用力因素影响:a.表面张力surface tension决定最后平衡后的着锡厚度,焊盘的面积大时,其固化后着锡的厚度也较高b.风刀的压力;风刀压力大,最后着锡的厚度也会降低,外形较小的焊盘其表面张力通常比较大,可耐得住热风刀的推刮,故可以留下较厚的焊锡;外形较大的焊盘,表面张力较小,热风刀会刮去较多的锡,仅在焊盘末端留下较小的锡冠cresb;8.通孔壁上的锡厚:孔壁上由内层平环引出或延伸者,会造成一座散热座heat sink效应,使喷上的融锡比较容易冷却固化,固锡层较厚.一般无孔内平环的镀通孔内孔内所能保持的锡厚与通孔的纵横比似乎并无明显的关联;孔拐角处锡厚约0.75微米30微英寸左右,从孔两端转拐角到孔中心,锡厚渐增;孔径的缩减量约为18-30微米,以孔中央缩小得最为显着,该处沾锡层最厚;9.水平与垂直IMC厚度的比较项目水平喷锡垂直喷锡一次 6---8微英寸 12.6-17.7微英寸微米 0.32---0.447 0.152-0.2710.IMC,Flatness,及板子尺寸变化:IMC一次喷锡的厚度为6微英寸,这三个数据是检验水平喷锡温度曲线合适与否的最佳工具,三者的变化量均与温度有关,良好的IMC即eta phase的Cu6Sn5,焊锡性能良好,恶性的epsolon phase的Cu3Sn,良好的前处理有利于良好的合金层生成;恶性的epsolon phase的Cu3Sn,与喷锡时间,喷锡厚度多少正相关;板子的平坦度主要受以下因素影响:a.板厚的不同与层次的安排的对称与否,b.导体线路在板面分布是否均匀;c.班从空气中吸收水分的多少;喷锡前板子在100度下烘烤3个小时,尺寸稳定性良好,烘烤可以驱除半内的各种挥发份volatiles;喷锡前要烘烤,老化板装配前也要烘烤,以减少通孔出气会吹孔blow hole的产生。

喷锡工艺参数与流程培训

C、金 金也是一个常见的金属污染,若金手指板产量多时,更须注意控管。 若焊料接触金面,会形成另一IMC层-AuSn4。金溶入焊料的溶解度是铜的六倍对 焊接点有绝对的伤害。 有金污染的焊料表面看似结霜,且易脆。要彻底避免金的污染,可将金手指制程 放在喷锡之后,一旦金污染超过限度只能换锡。

D、锑 Antimony 锑对于焊锡和铜间的wetting亦有影响,其含量若超出0.05%,即对焊性产生不良影响

E、表13.1是一般可容许的杂质百分比,所订的数字会比较严苛,这是因为个别的污染虽有 较高的容忍度,但若同时有几个不同污染体,则有可能即使仅有容忍上限的1/2,但仍 会造成制程的不良焊锡性变差。

a、垂直式

b、水平式

1-3 热风整平工艺包括:

烤板——前处理—— 助焊剂涂覆—— 浸入熔融焊料—— 热风整

平—— 后处理

1-4助焊剂性能要求 a 热稳定性:燃点大于280℃,挥发性小, 烟雾少,对设备无腐蚀

性,即 PH为中性。 b 助焊剂活性:既能助焊,又不能对铜和焊料,造成腐蚀,以免加速

铜在熔融焊料中的溶解。 c 清洁性: 易溶于水。

d 粘度与表面张力:粘度与表面张力越小,助焊剂易流动,能充分湿 润铜表面,使焊料易与铜面生成Cu6Sn5金属化合物。粘度 与表面张力越大,将阻碍热传递 ,需较长的浸焊时间和较 高的焊料温度,若热量不够,使铜焊盘达不 到形 Cu6Sn5 的温度,而且造成润湿不良现象。

(注:助焊剂清洁不净时,可能导致以后装配焊接时产生起 泡现象) 备注:我司助焊剂液位控制要求:100-255mm

2、热风整平工艺流程

2-2 后处理流程 程序:热水刷洗 —— 毛辘擦洗 —— 三段循环水洗 —— 热风吹干 。 备注:我司热水洗温度控制要求:60±5℃,采用1000#磨刷,热

喷锡工艺技术

喷锡工艺技术喷锡工艺技术是一种常用的电子产品表面处理技术,具有耐热、抗腐蚀、导电性好等特点。

喷锡工艺技术主要包括预处理、喷锡、烘烤等环节。

首先,预处理是喷锡工艺技术中至关重要的环节。

预处理的目的是去除基材表面的油污、氧化物等杂质,以保证后续的喷锡工艺能够顺利进行。

常见的预处理方法有机械清洗、化学清洗和原位氧化等。

机械清洗主要通过使用刷子或者超声波来清除油污;化学清洗则是使用一些强酸或者强碱溶液来清洗表面;而原位氧化则是使用一些特殊氧化剂来清除氧化层。

接下来是喷锡环节。

喷锡是利用喷射技术,将锡膏均匀地喷涂在基材上。

喷锡的关键是控制喷射的速度和位置。

喷射速度过快会造成锡膏不均匀,附着不紧密的问题;喷射位置不准确会导致喷涂的锡膏超出焊盘的范围,造成电路短路等问题。

因此,操作者需要熟练掌握喷锡设备的使用方法,进行准确的操作。

最后是烘烤环节。

烘烤是将喷涂的锡膏经过加热处理,使其熔化并与基材结合。

烘烤温度和时间的控制非常重要,过高的温度会导致基材变形或者焊盘脱落,过低的温度则会导致锡膏无法完全熔化。

一般来说,烘烤温度在200℃左右,时间在2-5分钟左右。

喷锡工艺技术具有许多优点。

首先,喷锡可以使电子产品的表面形成一层均匀、细致的锡膏层,提高了导电性能;其次,锡膏具有良好的耐热性和抗腐蚀性,可以延长电子产品的使用寿命;此外,喷锡技术简单易行,可以大批量生产,提高了生产效率。

总之,喷锡工艺技术是一种重要的电子产品表面处理技术,具有许多优点。

通过合理的预处理、精准的喷锡和适当的烘烤,可以得到良好的喷锡效果,提高电子产品的质量和可靠性。

无铅喷锡工艺流程解析

无铅喷锡工艺流程解析

表面处理工艺:

目前我司实际生产的表面处理有:①无铅喷锡、②沉银、③OSP、④沉金、⑤电金、⑥镀金手指;其表面处理主要根据客户需求在绿油后的裸铜待焊面上进行处理,并在铜面上长成一层物质,防止氧化或硫化;在电子零件组装焊接时加强元器件与焊点的结合力及通导传递能力。

本次主要介绍①无铅喷锡、②沉银、③OSP、④沉金工艺。

无铅喷锡工艺流程:

热风整平又称喷锡,将电路板浸入熔融的焊料中,再利用热风将印制板表面及金属化孔内的多余焊料吹掉,从而得一个平滑、均匀光亮的焊料涂覆层—锡;无铅喷锡(含铅小于0.1%)

沉银工艺流程:

银是一种白色、柔软易延展且可锻铸的金属元素,其在任何物质上皆具有最佳的热力及电传导性;银可轻易的被溶解成离子溶液镀于需覆盖银金属的物质表层,浸镀银制程便是作为电路板得到银金属的方式,板面沉积的银厚仅约为0.1-0.5um

OSP工艺流程:

有机保焊剂(简称OSP)的功能就是在绿油后的裸铜待焊面上进行涂布处理,并在铜面上长成一层有机铜错化物的皮膜。

沉金工艺流程:

在绿油后的裸铜待焊面上进行化学处理,使铜面上长成一层薄金,金纯度99.99%,硬度低于80 Knoop,密度19.3g/cm2。

无铅喷锡工艺简介

五.无铅喷锡工艺控制要点.

(以垂直无铅喷锡为对象) 垂直喷锡机主要参数 喷锡机锡缸温度的恒温性 锡缸焊料的成份控制 锡厚

•垂直喷锡机主要参数

-------------板厚和层数

板上升速度--------------风刀与板间距-----------------------

-------------风刀角度 -------------风刀气压和温度

Time

•不同的合金对锡缸的腐蚀

测试方法

Heating Plate

Stainless Steel Coupons

Heating Plate

Solder

•不同的合金对锡缸的腐蚀

测试方法

X-Ray Analysis

Solder

Stainless Steel

•不同的合金对锡缸的腐蚀

测试结果

%Tin Detected on Stainless Steel Surface After 90 Minutes at 600°C*

无铅喷锡对助焊剂的要求较高,所以选用助焊剂时应充 分考虑助焊剂活性,热稳定性,易清洗性,挥发性,烟雾,以 及粘度等特性.

2.无铅喷锡一般参数

锡槽温度 : 260 度—275度 热风温度 : 300度—400度 总气压: 6bar---8bar,最好>7bar 风刀压力: 2----6bar 风刀角度 : 根据机器不同,有所差别 浸锡时间 : 2—6秒或2—3秒连喷2次(在生产中根

浸锡时间---------------------

--------------锡缸温度

•垂直喷锡机主要参数

Printed Circuit Board

Material

Dip Time (dependent on board

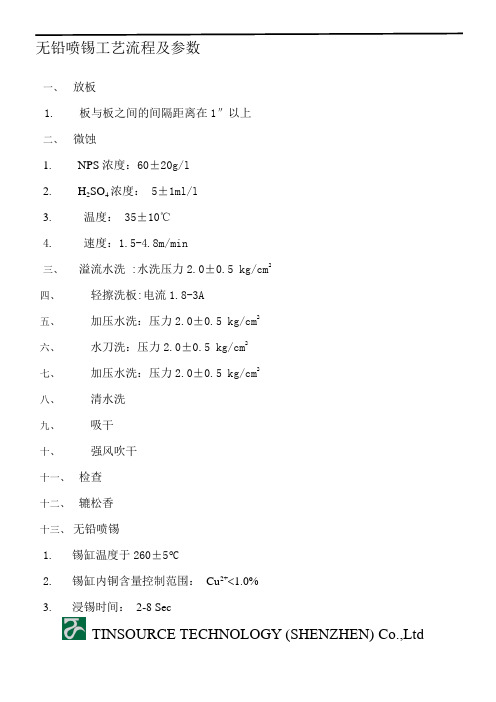

无铅喷锡工艺流程及参数

无铅喷锡工艺流程及参数

一、放板

1.板与板之间的间隔距离在1″以上

二、微蚀

1.NPS浓度:60±20g/l

2.H2SO4浓度: 5±1ml/l

3.温度: 35±10℃

4.速度:1.5-4.8m/min

三、溢流水洗 :水洗压力2.0±0.5 kg/cm2

四、轻擦洗板:电流1.8-3A

五、加压水洗:压力2.0±0.5 kg/cm2

六、水刀洗:压力2.0±0.5 kg/cm2

七、加压水洗:压力2.0±0.5 kg/cm2

八、清水洗

九、吸干

十、强风吹干

十一、检查

十二、辘松香

十三、无铅喷锡

1.锡缸温度于260±5︒C

2.锡缸内铜含量控制范围:Cu2+<1.0%

3.浸锡时间:2-8 Sec

TINSOURCE TECHNOLOGY (SHENZHEN) Co.,Ltd

4.风刀压力:1.5±4 kg/cm2

十四、热水洗:温度65±10℃

十五、轻擦洗板:电流1.8-3

十六、加压水洗:压力2.0±0.5 kg/cm2

十七、高压水洗:压力4±1 kg/cm2

十八、清水洗

十九、吸干

二十、强风吹干

二十一、热风吹干:温度80℃

二十二、收板

TINSOURCE TECHNOLOGY (SHENZHEN) Co.,Ltd。

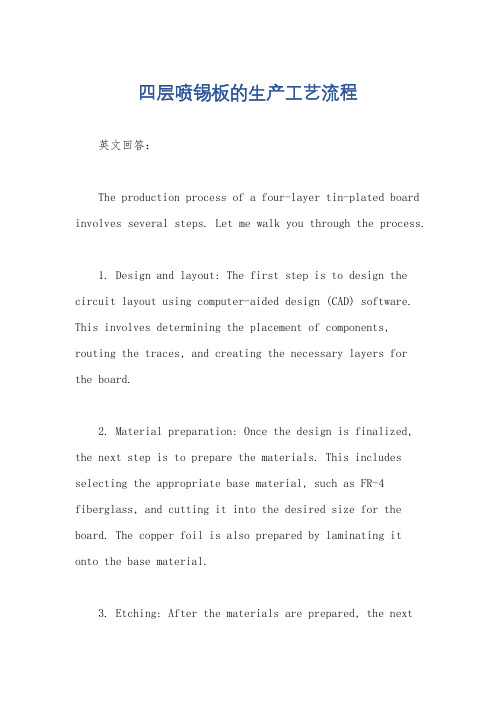

四层喷锡板的生产工艺流程

四层喷锡板的生产工艺流程英文回答:The production process of a four-layer tin-plated board involves several steps. Let me walk you through the process.1. Design and layout: The first step is to design the circuit layout using computer-aided design (CAD) software. This involves determining the placement of components, routing the traces, and creating the necessary layers forthe board.2. Material preparation: Once the design is finalized, the next step is to prepare the materials. This includes selecting the appropriate base material, such as FR-4 fiberglass, and cutting it into the desired size for the board. The copper foil is also prepared by laminating it onto the base material.3. Etching: After the materials are prepared, the nextstep is to etch away the unwanted copper from the board. This is done by applying a layer of photoresist to protect the desired copper traces and then immersing the board inan etchant solution. The etchant removes the exposed copper, leaving behind the desired traces.4. Drilling: Once the copper traces are etched, thenext step is to drill holes for the components. This isdone using a drilling machine that precisely drills holesat specific locations on the board. These holes will later be used to mount the components.5. Plating: After drilling, the board goes through a plating process to add a layer of tin to the exposed copper traces. This is done by immersing the board in a tinplating solution and applying an electric current. The tin forms a protective layer over the copper, preventing oxidation and improving solderability.6. Solder mask application: The next step is to apply a solder mask to the board. The solder mask is a protective layer that covers the entire board except for the componentpads and the exposed copper traces. This helps to prevent solder bridges and ensures proper soldering during assembly.7. Silkscreen printing: The final step is to apply the silkscreen printing. This involves adding labels, logos,and component designators to the board. The silkscreen is applied using a stencil and ink, and it helps with component identification and assembly.Once the production process is complete, the boards are inspected for quality and then sent for assembly, where the components are mounted and soldered onto the board.中文回答:四层喷锡板的生产工艺流程包括以下几个步骤。

pcb喷锡工艺

pcb喷锡工艺PCB喷锡工艺是电子制造中常用的一种工艺,它主要用于保护电路板的焊盘,增强导电性和耐腐蚀性。

本文将从喷锡工艺的原理、工艺流程、优缺点以及常见问题等方面进行阐述。

一、喷锡工艺的原理PCB喷锡工艺是在电路板的焊盘上喷涂一层锡膏,然后通过热风吹焊的方式使锡膏熔化,与焊盘和元器件引脚连接起来。

喷锡工艺通常使用的是无铅锡膏,以符合环保要求。

二、喷锡工艺的流程1. 准备工作:包括准备好需要喷锡的电路板、锡膏、喷锡设备等。

2. 调试设备:根据电路板的要求,调整喷锡设备的参数,如喷嘴的喷涂速度、压力等。

3. 喷锡:将锡膏加载到喷锡设备中,将电路板放置在工作台上,通过控制设备喷嘴的移动,将锡膏均匀地喷涂在焊盘上。

4. 固化:喷涂完成后,将电路板送入固化炉中,通过加热使锡膏熔化并与焊盘连接。

5. 检测:固化完成后,对喷锡后的焊盘进行检测,主要包括焊盘的涂覆厚度、涂覆均匀性、焊盘与元器件引脚的连接情况等。

6. 清洗:对检测合格的电路板进行清洗,去除多余的锡膏和杂质。

7. 包装:清洗完成后,将电路板进行包装,以便后续的运输和使用。

三、喷锡工艺的优缺点1. 优点:(1)喷锡工艺适用于多种类型的电路板,包括单面板、双面板和多层板等。

(2)喷锡工艺可以实现高效、自动化的生产,提高生产效率。

(3)喷锡工艺可以保护焊盘,防止氧化和腐蚀,提高焊接质量和可靠性。

(4)喷锡工艺使用的是无铅锡膏,符合环保要求。

2. 缺点:(1)喷锡工艺对喷嘴的要求较高,需要定期进行清洗和维护,以保证喷涂质量。

(2)喷锡工艺的成本较高,主要包括锡膏和设备的投入成本。

四、常见问题及解决方法1. 喷嘴堵塞:喷锡设备的喷嘴可能会被锡膏堵塞,导致喷涂不均匀或中断。

解决方法是定期清洗喷嘴,确保畅通。

2. 锡膏过多或过少:喷涂时,锡膏的涂覆厚度不均匀,可能会影响焊接质量。

解决方法是调整喷锡设备的参数,确保锡膏的涂覆均匀。

3. 焊盘浸锡不良:焊盘的涂覆厚度不足或涂覆不均匀,可能会导致焊盘与元器件引脚连接不牢固。

矿产

矿产资源开发利用方案编写内容要求及审查大纲

矿产资源开发利用方案编写内容要求及《矿产资源开发利用方案》审查大纲一、概述

㈠矿区位置、隶属关系和企业性质。

如为改扩建矿山, 应说明矿山现状、

特点及存在的主要问题。

㈡编制依据

(1简述项目前期工作进展情况及与有关方面对项目的意向性协议情况。

(2 列出开发利用方案编制所依据的主要基础性资料的名称。

如经储量管理部门认定的矿区地质勘探报告、选矿试验报告、加工利用试验报告、工程地质初评资料、矿区水文资料和供水资料等。

对改、扩建矿山应有生产实际资料, 如矿山总平面现状图、矿床开拓系统图、采场现状图和主要采选设备清单等。

二、矿产品需求现状和预测

㈠该矿产在国内需求情况和市场供应情况

1、矿产品现状及加工利用趋向。

2、国内近、远期的需求量及主要销向预测。

㈡产品价格分析

1、国内矿产品价格现状。

2、矿产品价格稳定性及变化趋势。

三、矿产资源概况

㈠矿区总体概况

1、矿区总体规划情况。

2、矿区矿产资源概况。

3、该设计与矿区总体开发的关系。

㈡该设计项目的资源概况

1、矿床地质及构造特征。

2、矿床开采技术条件及水文地质条件。

喷锡工序

喷锡工序锡合金平衡喷锡工序又称热风整平,其目的是在电路板的焊盘或插件孔铜箔上喷锡可防止铜面氧化,喷锡后下游焊接元器件更加容易。

由于此工序废气未经处理直接排放,其中含有锡、铅及其化合物,为判定所排废气中锡合金颗粒物的量,审核小组采用估算的方式建立喷锡工序的特征污染因子平衡。

每次喷锡过程中因板材面积不同,约有300g的粘稠态合金锡料在板材浸入锡槽时沾附在板材表面,停留4s后当板材被提升出锡槽时粘附的大部分锡料,被锡槽上部风刀喷出的高温高压压缩空气吹下重新落入锡槽内,残余锡料则平整保留在板材上,板材上残留锡料量约为3.88-4.55g/m2,完成全部喷锡过程耗时8-12s,此过程中会有极少量锡料会被高温高压的压缩空气雾化成微小颗粒物,被负压风机引出脱离锡槽。

审核小组实测喷锡工段废气排放口颗粒物排放速率约为0.177kg/h,以此工序全年工作2500h/a计算,约有442.5kg/a的锡合金以废气颗粒物的形式进入环境中,实测值与理论估算结果相差不大。

平衡阐述公司喷锡工序2010年共消耗锡条4900kg,完成喷锡动作约75万次,审核小组粗略估算2010年全年板材沾锡量达到225000kg,约有2‰沾锡量的锡合金被负压风机带出,则全年约有450kg的锡合金颗粒随废气进入外环境中,约占锡条总投入量的9.18%。

平衡分析审核小组通过对喷锡工段锡合金平衡的分析,认为可从以下方面考虑污染物的减排。

⏹喷锡所用的锡材料分为有铅和无铅两种;有铅焊料中通常锡和铅的含量比为63/37。

公司目前三台喷锡机中有两台使用Sn-Ag-Cu无铅焊料来替代铅锡合金焊料,有铅喷锡随着欧盟ROHS环保指令的实施而逐步退出,应加快淘汰有铅锡料;⏹喷锡机排放的废气里面含有锡铅重金属及有机物,故一定要经处理之后才能排放。

公司目前生产中OSP工艺所占比例逐渐加大,但由于成本、生产效率、焊料兼容性、反复焊接可靠性上的略势以及客户的需求,公司在短期内仍难以淘汰喷锡工艺,本轮审核期间有必要采用末端治理措施将喷锡废气做净化处理;⏹融锡槽中含锡量约430kg左右,纯锡加热并保温至195±3℃,合金锡加热并保温至265±3℃,为避免焊锡与空气接触而滋生氧化浮渣,在焊锡炉的融锡面浮有一层乙二醇的油类,上下风刀使用压力为0.65Mpa被加热至250-350℃的压缩空气吹去孔内的锡及板面的锡堆,同时也将部分焊料成分带入空气中,故适当调低压缩空气的压力等级与温度,可减少废气中的铅锡颗粒物及有机物;⏹喷锡机压缩空气压力调节范围为0.3-0.65Mpa,温度调节范围为200-400℃温差±70℃,影响压力及温度设定的相关因素为:板子厚度,焊盘的间距,焊盘的外形,沾锡的厚度。

喷锡工序讲义

喷锡工序讲义前言:喷锡是将印制板浸入熔融的焊料(通常Sn63Pb37的焊料)中再通过热风将印刷板的表面及金属化孔的多余地焊料吹掉,从而得到一个平滑、均匀又光亮的焊料涂覆层。

流程:微蚀→水洗→水洗→吹干→上松香→上板→喷锡→下板→浮床→水洗→水洗→热水洗→吹干→烘干微蚀:除去铜表面的残留污物和粗化铜面,增加焊料与铜面的结合力。

上松香:润湿铜表面,降低焊料与铜表面的界面张力,使焊料与铜表面生产锡铜化合物。

喷锡:得到平滑、均匀且光亮的表面涂覆层。

水洗:除去板面的残留助焊剂及板面其它的残污物。

喷锡质量控制三大环节:喷锡控制中三大环节包括高质量的助焊剂,高指标焊料,喷锡机设计的科学性。

1.焊剂的性能要求①低粘度和低表面张力②易清洗③污染性小助焊剂作用是活性适度,低粘度和低表面张力,从而易流动并能充分润湿铜表面并且能降低焊料与铜表面张力,使焊料易与铜表面生成锡铜化合物,并且在锡锅中高温溶融的焊料,表面覆盖一层助焊剂对保护焊料不被氧化也很有作用。

2.焊料的性能要求热风整平应用高纯度的焊料,否则焊料中的金属和有机无机杂质将影响到焊料的不流动性和在铜表面的不润湿性,影响最终深层厚度的均匀性。

喷锡机本身带有恒温除铜装置以进行铜处理。

3.喷锡机设计科学性喷锡实际上发生在风刀,热气流对印刷电路板表面焊料冲击作用下,将印制板的表面及金属化孔内的多余焊料吹掉,从而得到一个平滑、均匀又光亮的焊料涂覆层。

①风刀角度调整与维护。

前风刀角度为3-5。

,后风刀角度为5-7。

,若风刀角度调在0。

就有焊料喷到相对的风刀,堵塞风刀,如果角度太陡,就可能有堵孔问题1②前后风刀垂直位置调节。

风刀之间的高度值保证气流不会在印制孔中形成“对头”碰撞,一般后风刀比前风刀低4.5mm。

③风刀之间间隙的调节。

一般要求板子距前风刀8.5mm,后风刀4.2mm,否则会因微小改变,对夹具和风刀产生损坏。

④风刀口的间隙调节,一般标准尺寸为0.2mm。

⑤风室的设计及风刀温度的选择。

喷锡

措施 1)清理风刀(用风刀片清理风刀)或 更换风刀; 2)研磨风刀(每二月一次); 3)根据后风刀水状况,调整前风刀与 后风刀平行; 4)保持后风刀固定不变,调整前风刀 高度使其平行,一般前、后风刀高 度差最多不超过16mm。

焊锡点上锡不良 原因: 1)防焊印刷不良; 2)前处理不良; 3)铜面气化; 4)铜面附油脂或不洁物;

喷锡制程知识

内容(一)

噴錫又叫熱風整平。 其英文名為:Hot Air Leveling,缩 寫為HAL,是過浸助焊劑(FLUX)的作用,在 PCB板上覆蓋一層均勻平滑不中斷,有附著 力的焊錫膜,為以後的PCB板接焊或插件提 供可焊性和保證PCB板露CU部分不受損傷, 以保持其電性性能之穩定。 目前喷锡有水平和垂直两种,我司采用 后者。

水浮床

流程

热水洗I

热水洗II

加压水洗II 加压水洗I 刷磨

市水洗 吸干

出料 烘干

1)、水浮床:作用:1、清洁板面 2、防止 板面氧化 温度:60±5。C

2)、热水洗:作用:清洁表面之残留物质, 氧化物等异物;

3)、刷磨:作用是利用机械力来清洁板面; 4)市水洗:清洁刷磨之残留之物质; 5) 吸干吹干烘干:把板面及孔内之水份吸

出、烘干;

内容(三)

喷锡流程及其说明:

前处理

喷锡

冷却

烘干

清洗

常见问题之原因 分析及处理方法

基板时常跳了轨道: 原因: 1)轨道不平行,螺丝松动; 2)轨道塞锡渣; 3)轨道距离没有调好; 4)基板周边不整;

措施: 1)目视纠正轨道后,上紧螺丝。 (正常生产,每班纠正一次); 2)在生产前在锡槽内对导轨进行预 热,防止塞锡; 3)在导轨保持平行状态下,调整导 轨之导槽距边约保持0.5-1mm; 快,锡

喷锡制程

噴錫製程知識講義

一.噴錫的目的: 保護銅表面並提供後續裝配製程的良好焊接 基地. 二.噴錫站生產流程 1.前處理 投板 微蝕 循環水洗 加壓水洗*5 市水洗 吸干 烘乾 浸flux 2.噴錫(Hot Air Levelling 溫除銅的作用與方法

1) 作用: 除去錫爐中的噴錫過程中溶解的銅 控制錫爐中銅含量在0.3%以內 2) 除銅方法 在停機後,不要立即關掉加熱開關,使其錫爐溫度緩慢 降溫至186度左右,此時融入的銅會與錫形成比較輕的合 金而上浮,只要刮去表面一層少量的贓錫即可除去大部分 溶解的銅

噴錫製程知識講義

3.後處理 冷水洗 熱水洗 磨刷 加壓水洗 市水洗 吸干 烘乾 4.檢板,收板 二.噴錫站主物料 *錫條 用量 10g/sf *Flux 用量 13g/sf *降低噴錫成本的主要途徑即控制上述 兩種主物料的單位消耗量

噴錫製程知識講義

三.噴錫站主要流程與作用

1.微蝕刻 (Micro etching) 成分: SPS 60~80g/l Cu2+<7g/l(建浴時) 酸濃度 1~3% 作用: 除去pcb表面氧化物及油污,露出新 鮮銅面

噴錫製程知識講義

3.flux的作用與成分 1)成分 主成分 :松香 20~40% 其餘成分有溶劑,活性劑,介面活性劑,發泡劑 2)作用 對銅面進行進一步清除,露出新鮮銅面 當銅面和錫接觸的瞬間,銅表面即產生一 薄層IMC Cu6Sn5

pcb喷锡工序处理流程

pcb喷锡工序处理流程PCB喷锡工序处理流程PCB喷锡工序是印制电路板(PCB)生产中的重要工艺之一,它可以在PCB表面形成一层锡覆盖,以增强焊接可靠性和电气性能。

下面将详细介绍PCB喷锡工序处理流程。

一、准备工作在进行PCB喷锡前,需要做好一些准备工作。

首先,检查待喷锡的PCB板是否符合要求,包括外观、尺寸、孔径等。

然后,准备好喷锡设备和相关工具,如喷锡机、锡膏、刮刀等。

此外,还需要根据PCB的要求设定好喷锡机的工作参数,如喷锡速度、喷锡厚度等。

二、涂覆锡膏在PCB喷锡工序中,首先需要将锡膏涂覆在PCB表面。

涂覆锡膏的方法有多种,常见的有刮刀涂覆和喷涂两种方式。

刮刀涂覆是将锡膏倒在PCB表面,然后用刮刀均匀刮开,使锡膏均匀覆盖整个PCB表面。

喷涂是通过喷锡机将锡膏喷洒在PCB表面,喷涂方式可以实现自动化生产。

无论采用哪种涂覆方式,都需要保证锡膏涂覆均匀、厚度适中。

三、加热固化涂覆锡膏后,需要对PCB进行加热固化。

加热固化的目的是将涂覆在PCB上的锡膏加热至熔点,并使其在PCB表面形成一层均匀的锡层。

加热固化的温度和时间需要根据锡膏的要求进行设定,一般在锡膏熔点的附近进行加热。

加热固化可以采用传统的烘箱加热或者采用红外线加热等方式。

四、喷锡清洗加热固化后,需要对PCB进行喷锡清洗。

喷锡清洗的目的是去除固化后的锡膏表面的杂质和残留物,以保证喷锡后的PCB表面质量。

喷锡清洗可以采用喷淋清洗机或者浸泡清洗的方式进行,清洗液一般为去离子水或者特殊的清洗剂。

清洗后,需要对PCB进行干燥处理,以避免水分残留。

五、质检喷锡工序完成后,需要对PCB进行质检。

质检的内容包括外观检查、尺寸测量、焊锡性能测试等。

外观检查主要是检查PCB表面是否有缺陷、氧化等问题。

尺寸测量是为了确认PCB的尺寸是否符合要求。

焊锡性能测试是为了检查PCB上的焊锡是否牢固、导通性良好。

质检合格后,PCB可以进入下一道工序。

六、包装出货经过质检合格的PCB可以进行包装出货。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

TGce MEII, Finish Group

二.喷锡制程所用物料 (1-1)

锡铅系焊锡之物理特性

组成 %

Sn 100 95 63 60 50 42 35 30 0

特性

Pb 0 5

37 40 50 58 65 70 100

固相线 温度 (℃)

183 183 183 183 183 183 183 183 321

7

TGce MEII, Finish Group

一.原理与目的: (2)

目的

1.防止铜面生锈及污化造成后段零件组装不良. 2.预上锡铅可有效降低后段组装时,锡铅焊接时之

表面张力. 3.保持装配时零件与板子良好的焊锡性

8

TGce MEII, Finish Group

二.喷锡制程所用物料 (1)

Solder Bar

PCB喷锡工艺制程简介

1

TGce MEII, Finish Group

表面处理的连接方法

2

TGce MEII, Finish Group

PCB Surface Finishes

Solder HASL SnPb Reflow Flat Solder Deposits

Organic Anti-Tarnish Benzimidazoles Pre-Flux

Immersion Silver Tin Bismuth Palladium

3

TGce MEII, Finish Group

HSL ENIG OSP Silver Tin

Market Share Analysis

HASL

Other

OSP Nickel Gold

SnPb Reflow

4

TGce MEII, Finish Group2

7.29

224

7.40

186

8.30

190

8.45

215

8.86

243

9.15

248

9.45

258

9.73

327 11.34

电传 导度 (%)

13.9 13.6

12 11.6 10.7 10.2 9.7 9.3 7.91

抗张力 (kg/ mm2)

延 展 剪断力 率 (kg/mm2)

(%)

1.49 55

2.02

3.15 47

3.15

5.1 35

3.32

5.36 30

3.47

4.73 40

3.15

4.41 38

3.15

4.57 25

3.36

4.73 22

3.47

1.42 39

1.39

10

TGce MEII, Finish Group

锡铅晶相图

11

TGce MEII, Finish Group

ALCO-MET

Statistically Reproducible Results

< 0.0005

< 0.0005

< 0.0003

< 0.0050

< 0.0010

< 0.0010

< 0.0003

< 0.0003

< 0.0003

< 0.0003

< 0.0010

< 0.0005

Balance

63.25

前言

喷锡制程从以前到现在都不像是一个纯“科技性”的制 程,倒像是一道经验与艺术结合的工艺,现今的水平喷锡机 虽已改进手动垂直喷锡的众多缺点, 但仍然需要良好训练的 操作人员,熟练精确的判断。因是较传统制程且须倚赖较多 之经验,所以“师傅传授”的训练是必要的途径。喷锡制程 ,我们建议把准备负责操作及保养水平喷锡机的指定人员至 少应接受一~二周的训练课程纔可进行上线作业,受训人员 将亲眼看到机器在在线保养组装与调整。

二.喷锡制程所用物料 (1-2)

Element

ALCO-MET Product Specifications

Copper Iron Silver Antimony Arsenic Bismuth Cadmium Nickel Gold Aluminium Indium Zinc Lead Tin

0.001 0.001 0.0005 0.01 0.002 0.002 0.0005 0.0005 0.0003 0.0003 0.001 0.0003 Balance 62.8-63.5

5

TGce MEII, Finish Group

• 电路板是电子零件的一种,用来链接电子系统里的各 个电子零件,电路板并不像螺丝、螺帽等是通用的零 件。每一种电器、电子产品都有设计来给其专用的电 路板。通常零组件座落在电路板的零件面,零件的脚 则在电路板的焊锡面,用锡铅焊在电路板上,这种制 程就叫做“焊锡组立”,电路板的焊锡面必需有良好 的焊锡性以确保零组件的焊锡组立能顺利且可靠。为 了确保电路板焊锡面的焊锡性,大家公认在电路板上 头,上一层锡铅是最好且可靠的方式。

12

TGce MEII, Finish Group

二.喷锡制程所用物料 (2)

水溶性助焊剂组成

• 载运剂或载剂 (Carrier Materials)–可使清洗成紧附在板 面上而不致挥发逸走,并可隔绝掉氧气再氧化的烦恼.

• 化学活性剂(Activator)-此为助焊剂主角,可用以去除氧 化物及油脂类, 由于PCB喷锡制程,现今大多采用水溶性 助焊剂(Organic Acid) , 理论上较以往R,RA,RM Type都 要来得容易清洗, 理论上用多量的水即可清洗干净.

• 溶剂(Solvent)调节整体之黏度与比重及协助传热. • 湿润剂 (Wetting Agent) – 协同助焊剂本体对板面的附着

与分散.

13

TGce MEII, Finish Group

二.喷锡制程所用物料 (2-1)

水溶性助焊剂概略成分 • 溶剂: 水与醇类混合物. • 载运剂: 水溶性-如乙二醇(Glycol)及聚乙二醇等聚合物. • 湿润剂: • 化学活性剂: 可采有机盐类(DMA.HCL),酸类(乳酸,柠檬酸

Electrolytic Nickel Gold Palladium

Electroless Nickel Gold (Immersion) Nickel Gold (Electroless) Palladium Nickel Palladium Gold Palladium Gold

6

TGce MEII, Finish Group

一.喷锡原理与目的: (1)

原理

锡焊作业之原理很简单,利用焊锡为媒介,接合零 件与印刷电路板,其接合原因乃是借着焊锡分别与零 件及印刷电路板之间接合面形成一合金层,而此合金 层则以其金属键分别与零件/印刷电路板及焊锡接合, 达到将零件固定于印刷电路板之目的.