分子筛脱水工艺简

分子筛脱水计算

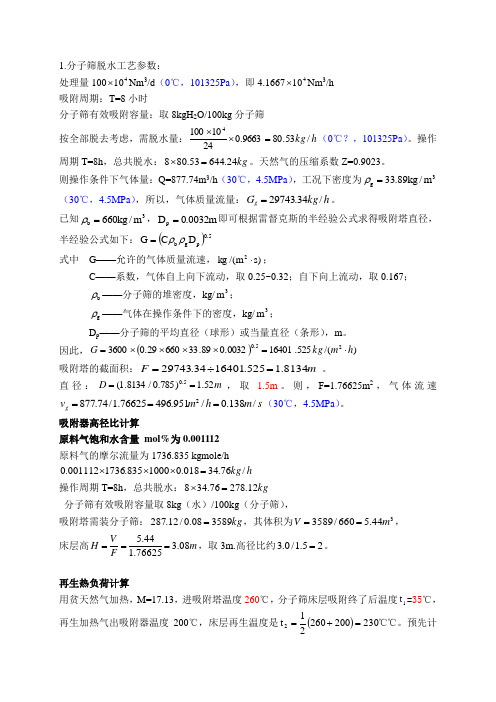

1.分子筛脱水工艺参数:处理量100410⨯Nm 3/d (0℃,101325Pa ),即4.1667410⨯Nm 3/h吸附周期:T=8小时分子筛有效吸附容量:取8kgH 2O/100kg 分子筛 按全部脱去考虑,需脱水量:h kg /53.809663.024101004=⨯⨯(0℃?,101325Pa )。

操作周期T=8h ,总共脱水:kg 24.64453.808=⨯。

天然气的压缩系数Z=0.9023。

则操作条件下气体量:Q=877.74m 3/h (30℃,4.5MPa ),工况下密度为3g m /kg 89.33=ρ(30℃,4.5MPa ),所以,气体质量流量:h kg G g /34.29743=。

已知3b m /kg 660=ρ,m 0032.0D p =即可根据雷督克斯的半经验公式求得吸附塔直径,半经验公式如下:()5.0p g b D C G ρρ= 式中 G ——允许的气体质量流速,)s m /(kg 2⋅;C ——系数,气体自上向下流动,取0.25~0.32;自下向上流动,取0.167; b ρ——分子筛的堆密度,kg/3m ;g ρ——气体在操作条件下的密度,kg/3m ;D p ——分子筛的平均直径(球形)或当量直径(条形),m 。

因此,())/(525.164010032.089.3366029.0360025.0h m kg G ⋅=⨯⨯⨯⨯=吸附塔的截面积:m F 8134.1525.1640134.29743=÷=。

直径:m D 52.1)785.0/8134.1(5.0==,取 1.5m 。

则,F=1.76625m 2,气体流速s m h m v g /138.0/951.49676625.1/74.8772===(30℃,4.5MPa )。

吸附器高径比计算原料气饱和水含量 mol%为0.001112原料气的摩尔流量为1736.835 kgmole/hh kg /76.34018.01000835.1736001112.0=⨯⨯⨯操作周期T=8h ,总共脱水:kg 12.27876.348=⨯分子筛有效吸附容量取8kg (水)/100kg (分子筛),吸附塔需装分子筛:kg 358908.0/12.287=,其体积为344.5660/3589m V ==, 床层高m F V H 08.376625.144.5===,取3m.高径比约25.1/0.3=。

分子筛三塔脱水

分子筛三塔脱水

分子筛三塔脱水工艺是一种先进的脱水技术,主要应用于天然气、炼厂气等气体脱水领域。

相比于传统的两塔脱水工艺,三塔脱水工艺具有更高的效率和稳定性,能够更好地满足工业生产的需求。

在分子筛三塔脱水工艺中,通常采用三个塔进行脱水操作。

第一个塔为原料气进入的塔,用于初步脱水和预处理;第二个塔为再生塔,用于对分子筛进行再生和循环使用;第三个塔为产品气出塔,用于最终的产品气处理和干燥。

在具体操作中,原料气首先进入第一个塔进行初步脱水处理,脱去大部分的水分和杂质。

然后,经过预处理的原料气进入第二个塔进行深度脱水,使气体达到更高的干燥度。

最后,经过第二个塔处理后的气体进入第三个塔,进行最终的产品气处理和干燥。

相比传统的两塔脱水工艺,分子筛三塔脱水工艺具有以下优点:

更高的脱水效率:由于采用三个塔进行脱水操作,分子筛三塔脱水工艺能够更好地控制每个塔的操作条件,从而提高整体的脱水效率。

更好的产品气质量:采用三塔脱水工艺,可以更好地控制产品的干燥度和纯度,从而获得更高质量的产品气。

更高的稳定性:三塔脱水工艺中每个塔的功能明确,操作稳定,从而提高了整个系统的稳定性。

更长的分子筛寿命:由于三塔脱水工艺中的再生塔可以更好地对分子筛进行再生和循环使用,从而延长了分子筛的使用寿命。

更低的能耗:由于三塔脱水工艺中每个塔的操作条件可以得到更好的控制,从而降低了整个系统的能耗。

总之,分子筛三塔脱水工艺是一种高效、稳定、节能的脱水技术,在工业生产中得到了广泛应用。

分子筛脱水技术简介

L U O X i n g — h u a , L I X i a o — f e n g , L I J / n— f e n g

n a t u r a l g a s d e h y d r a t i o n p r o c e s s .T h i s a r t i c l e i n t r o d u c e s t he c h e mi c a l c o mp o s i t i o n, p r o p e ti r e s a n d

Ke y wo r d s : a d s o pt r i o n; mo l e c u l a r s i e v e ; d e h y d r a t i o n; d e h y d r a t i o n p r o c e s s s

来自 地下储集层采 出的天然气一般都含水 , 在 天然气加工过程 中, 当采用深冷分离 回收天然气液

液 体 吸收剂 及氯 化 物 盐 溶 液作 脱 水 吸 附剂 , 常用 的

钙水溶液。吸附法脱水是根据吸附原理 , 选择某些 多孔性固体吸附天然气 中的水蒸 汽 , 常用 的脱水吸 附剂为氧化铝、 硅胶和分子筛。吸附法脱水主要用 于天然气凝液 回收、 天然气液化装置 中的天然气深 度脱水 , 防止天然气 在低温 系统 中产生水合物堵塞 设备和管道。天然气处理厂 的深冷分离装置原料气 干燥主要采用分子筛吸附 , 达到深度脱水的目的, 为 了加强对深冷分离装置原料气干燥工序 的管理, 现 将分子筛脱水技术作简要介绍。 1 分子 筛 的化 学 组成 分子筛的物理性质取决于其化学组成和晶体结

酒精生产线分子筛脱水工艺技术规程

酒精生产线分子筛脱水工艺技术规程1工艺原理分子筛是由一种碱金属硅酸盐晶体和其他特殊无机添加剂组合而成,往往被制造成直径为几毫米的粒状、球状或柱状。

生产无水酒精用的分子筛,其孔径为3A,孔径略大于水分子直径而小于乙醇分子直径,在湿酒精蒸汽通过吸附床填充物之间未被充满的空间时,水份被分子筛吸附,酒精被进一步浓缩后从筛床流过。

2分子筛工艺流程来自酒精罐区的原料经流量计FT604送到原料酒预热器E601预热(与分子筛吸附床T601A/B的脱水成品酒汽换热),预热后的原料酒再进入原料酒蒸发器E602中汽化,当压力达0.12Mpa,温度IO(TC 左右时,与来自精微塔顶部的酒汽一起进入V601中,再通过原料酒过热器E603将温度加热到138℃,压力0.12Mpa o酒汽自下而上通过处于吸附状态的分子筛吸附床T601A吸附脱水。

脱水后的酒精蒸汽先与蒸储中经一级预热后的成熟醪在E501中进行换热,部分酒汽被冷凝后再经冷却器E607冷却进入成品暂贮罐V604中,未被冷凝的酒精汽再进入冷凝器E606进行冷凝,冷凝液经E607冷却后流入成品暂贮罐V604,经泵P603A/B通过质量流量计被送到罐区。

当KC1、KC5打开,吸附床T601A进行吸附操作时,T601B进行解析操作。

当KC2、KC6打开,KC1、KC4关闭,吸附床B进行吸附操作时,T60IA进行解析操作。

打开切断阀KC3、KC9开启限流阀HV603泄压,打开进行减压脱附。

解析汽经E608A/B/C再生冷凝器冷凝。

经真空泵C600A或B由调节阀调节真空度至U∙65Kpa∙・85KPa(绝对压力15∙35Kpa),开启切断阀KC7o部分脱水后的无水酒精蒸汽经再生汽过热器E604加热到180度左右,自上而下进入T601A中进行冲洗。

冲洗后生成的淡酒经冷凝器E608A/B/C冷凝,存贮到淡酒缓冲罐V602中。

冲洗完成后,关闭KC3、KC9、HV603,将R601A升压到0.12MPa时关闭阀KC7,做好吸附操作准备。

分子筛脱水工艺流程

分子筛脱水工艺流程分子筛脱水是一种常用的工艺流程,用于去除液态或气态物体中的水分,提高产品的纯度和质量。

下面将介绍一种常见的分子筛脱水工艺流程,包括原料准备、分子筛选择、脱水操作和产品收集等环节。

首先是原料准备。

在进行分子筛脱水之前,需要准备含水原料作为待处理物体。

原料可以是液态物质,如溶液、悬浮液等;也可以是气态物质,如废气、蒸汽等。

根据待处理物体的化学性质和工艺要求,确定原料的组成、浓度和温度等参数。

第二步是分子筛选择。

根据待处理物体的特性和处理要求,选择合适的分子筛材料进行脱水操作。

常见的分子筛有沸石分子筛、硅铝分子筛等,它们具有大孔径、高表面积和可调节的选择性等特点,适用于各种不同的分子筛脱水工艺。

接下来是脱水操作。

将待处理物体通过输送管道引入分子筛装置中,在一定压力下与分子筛接触。

分子筛的孔径可以选择性地吸附水分子,将原料中的水分去除。

通过控制脱水时间、温度和压力等参数,可以实现不同程度的水分脱除。

在脱水的同时,需要注意保持脱水装置内部的稳定温度和压力。

温度的选择根据原料的化学性质和热力学要求进行调节,一般采用常温或低温脱水。

压力的选择根据原料的性质和脱水要求进行控制,可以通过调节装置内的压力阀实现。

最后是产品收集。

经过分子筛脱水后,原料中的水分已经被去除,得到脱水后的产品。

根据产品的要求,可以选择不同的方式进行收集,如用收集容器收集液态产品,用净化器收集气态产品等。

收集后的产品可以经过进一步的处理和加工,以满足不同的工艺要求和应用需求。

总结起来,分子筛脱水工艺流程包括原料准备、分子筛选择、脱水操作和产品收集等环节。

通过合理地控制工艺参数,可以实现对待处理物体中水分的有效去除,提高产品的纯度和质量。

这种工艺在化工、制药、食品等行业中得到广泛应用,对于提高生产效果和经济效益具有重要的意义。

《油气集输工程》某分子筛吸附脱水工艺设计——吸附工艺计算及吸附塔设计解析

重庆科技学院《油气集输工程》课程设计报告学院:_石油与天然气工程学院专业班级:油气储运08学生姓名:学号:设计地点(单位)__ E406、E404____________设计题目:__ 某分子筛吸附脱水工艺设计_——吸附工艺计算及吸附塔设计__完成日期: 2011 年 6 月16日指导教师评语: ______________________ _________________ _______________________________________________________________________________________________________________________________________________________________________________________________ __________ _成绩(五级记分制):______ __________指导教师(签字):________ ________摘要吸附脱水就是利用某些多孔性固体吸附天然气中的水蒸气。

气体或液体与多孔的固体颗粒表面相接触,气体或液体与固体表面分子间相互作用而停留在固体表面上,使气体或液体分子在固体表面上浓度增大的现象。

常用的固体吸附剂有活性铝土、活性氧化铝、硅胶和分子筛。

分子筛吸附脱水目前国外引进的,国内自行设计的都是固定床式,为保证连续工作,至少需要两塔,经常采用的是两塔或三塔。

在两塔流程中,一塔进行吸附,另一踏再生和冷却。

在三塔流程中,一塔吸附,一塔再生加热,一塔冷却。

在工艺相同的情况下,考虑到经济性,分子筛吸附脱水工艺设计中常用的是两塔脱水工艺。

关键字:吸附工艺分子筛吸附器结构1.分子筛是一种人工合成的无机吸附剂,是一种高效、高选择性的固体吸附剂。

分子筛是人工晶体型硅铝酸盐,依据其晶体内部孔穴的大小而吸附或排斥不同物质的分子,因而被形象地称为“分子筛”。

分子筛脱水工艺流程

分子筛脱水工艺流程

《分子筛脱水工艺流程》

分子筛脱水工艺是一种常用的脱水方法,它通过分子筛材料的特殊结构和孔径大小,能够选择性地吸附水分子,从而实现对物质的脱水处理。

下面将介绍一下分子筛脱水工艺的流程。

首先,原料需要经过预处理,将大颗粒物质去除,以防堵塞分子筛孔道。

然后,将原料送入分子筛脱水设备中,经过加热和增压,使得水分子在分子筛的作用下被吸附和捕获。

脱水后的干燥物料从设备中取出,水分则通过另外的装置进行回收和处理。

在实际应用中,分子筛脱水工艺流程还包括了多种技术和设备的配合,如加热系统、压力控制系统、水分回收系统等。

这些技术和设备的配合,能够使脱水过程更加高效、节能,并且能够避免原料在脱水过程中受到过热或者过压导致的损坏。

总的来说,分子筛脱水工艺流程是一种高效、选择性强、操作简单的脱水方法。

在化工、制药、食品等行业中,都有广泛的应用。

随着工艺技术的不断发展和创新,相信分子筛脱水工艺会在未来的应用中发挥出更大的作用。

小知识,天然气分子筛脱水工艺的流程简介

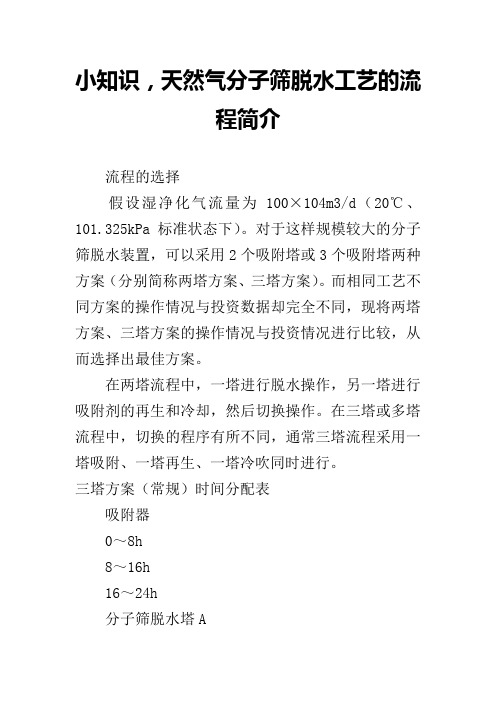

小知识,天然气分子筛脱水工艺的流程简介流程的选择假设湿净化气流量为100×104m3/d(20℃、101.325kPa标准状态下)。

对于这样规模较大的分子筛脱水装置,可以采用2个吸附塔或3个吸附塔两种方案(分别简称两塔方案、三塔方案)。

而相同工艺不同方案的操作情况与投资数据却完全不同,现将两塔方案、三塔方案的操作情况与投资情况进行比较,从而选择出最佳方案。

在两塔流程中,一塔进行脱水操作,另一塔进行吸附剂的再生和冷却,然后切换操作。

在三塔或多塔流程中,切换的程序有所不同,通常三塔流程采用一塔吸附、一塔再生、一塔冷吹同时进行。

三塔方案(常规)时间分配表吸附器0~8h8~16h16~24h分子筛脱水塔A吸附加热冷却分子筛脱水塔B冷却吸附加热分子筛脱水塔C加热冷却吸附由表1-1可以看出,在三塔方案中,加热炉连续工作,并且冷吹再生时间长,期间的加热、冷却功率相对较小,三塔流程灵活性较高。

表1-2 两塔方案(常规)时间分配表吸附器0~8h8~16h分子筛脱水塔A吸附加热/冷却分子筛脱水塔B加热/冷却吸附由表1-2可以看出,分子筛两塔脱水装置运行时,始终保持一塔处于吸附状态,另一塔处于再生状态。

因此,加热炉操作不连续,点火、停炉频繁,不利于装置的长周期正常、平稳运行,且会造成一定的热损失。

但两塔流程简单,其吸附时间增长,能耗大大降低。

两塔流程较三塔流程减少1座吸附塔,大大节约了设备采购费用。

由于设备数量的减少,操作维护费用也将大大降低。

同时,由于减少了设备、工艺管线的数量,实际上也相应削减了管线、设备穿孔泄露的风险,提高了安全可靠性。

且吸附、再生、冷却过程为密闭过程,对环境污染少。

两塔流程由装填有分子筛的两个塔组成,假设塔2在进行干燥,塔1在进行再生。

在再生期间,所有被吸附的物质通过加热而被脱吸,为该塔的下一个吸附周期作准备。

湿原料气一般经原料气过滤分离器,除去携带的液滴后自上而下地进入分子筛脱水塔(塔2),进行脱水吸附过程。

分子筛两塔脱水工艺研究

分子筛两塔脱水工艺研究摘要:分子筛脱水是目前国内外应用较广泛,技术较成熟的脱水工艺。

脱水后干气含水量可低至10-6。

该法操作简单,占地面积小,对进料气的温度、压力和流量变化不敏感。

本文对生产中常用的分子筛两塔脱水工艺进行研究,主要包括分子筛选型,分子筛两塔脱水工艺,及时序控制过程等内容进行研究。

关键词:分子筛两塔脱水工艺1 分子筛介绍分子筛是一种人工合成的无机吸附剂。

它是具有骨架结构的碱金属或碱土金属的硅铝酸盐晶体,分子式为:M2/nO•Al2O3•xSiO2•yH2O。

根据分子筛晶体结构的内部特征不同,常用的分子筛可分为A型和X型两类。

其中,A型分子筛具有与沸石构造类似的结构物质,所有吸附均发生在晶体内部孔腔内,孔腔直径为0.4nm,由理论孔径为0.42nm的通道联接;X型分子筛能吸附所有能被A型分子筛吸附的分子,并且具有较高的容量。

13X型分子筛可吸附芳香烃这样的大分子。

各类分子筛的pH值约为10,在pH值5~12范围内是稳定的。

在处理酸性天然气时,若吸附液的pH值小于5,就应采用抗酸分子筛。

分子筛表面具有较强的局部电荷,因而对极性分子和不饱和分子有很高的亲和力,水是强极性分子,分子直径为0.27~0.31nm,比通常使用的分子筛孔径小,所以分子筛是干燥气体和液体的优良吸附剂。

其特点如下。

具有高效吸附特性。

分子筛在低水汽分压、高温、高气体线速度等苛刻的条件下仍然保持较高的湿容量。

这是因为分子筛的表面积大于一般吸附剂,可达700~900m2/g。

随着相对湿度进一步降低,分子筛的湿容量与其他干燥剂相比相对地提高,如图2.1-1所示。

因而分子筛用于天然气深度脱水时较其他吸附剂优越。

2 分子筛脱水装置及工艺设计2.1.关键工艺参数的选取1)吸附周期分子筛脱水塔吸附剂床层的吸附周期(脱水周期)应根据湿气中水含量、床层空塔流速和高径比(不应小于2.5)、再生能耗、吸附剂寿命等进行综合比较后确定。

对于两塔流程,分子筛脱水塔床层吸附周期一般设计为8~24h,通常取吸附周期8~12h。

分子筛脱水流程介绍

分子筛脱水流程介绍下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by theeditor. I hope that after you download them,they can help yousolve practical problems. The document can be customized andmodified after downloading,please adjust and use it according toactual needs, thank you!In addition, our shop provides you with various types ofpractical materials,such as educational essays, diaryappreciation,sentence excerpts,ancient poems,classic articles,topic composition,work summary,word parsing,copy excerpts,other materials and so on,want to know different data formats andwriting methods,please pay attention!分子筛脱水流程。

分子筛脱水是一种利用分子筛吸附水分,从物料中去除水分的工艺。

分子筛脱水工艺简述

第26卷第1期2008年2月天 然 气 与 石 油Na tura l Ga s And O ilVol .26,No .1Feb .2008 收稿日期:2007205211 作者简介:胡晓敏(19792),女,四川广安人,工程师,双学士,2001年毕业于中国石油大学(华东),主要从事天然气净化的研究与设计工作。

电话:(028)86014138。

分子筛脱水工艺简述胡晓敏,陆永康,曾亮泉(中国石油工程设计有限公司西南分公司,四川成都610017)摘 要:分子筛脱水是目前国内外应用较广泛,技术较成熟的脱水工艺。

脱水后干气含水量可低至10-6。

该法操作简单,占地面积小,对进料气的温度、压力和流量变化不敏感。

天然气分子筛工艺一般分为两塔流程、三塔或多塔流程。

总结了天然气分子筛脱水装置的一些重要操作参数,供工程设计参考。

关键词:分子筛;脱水;流程;操作参数文章编号:100625539(2008)0120039203 文献标识码:A0 概述目前国内外应用较广泛,技术较成熟的天然气脱水工艺有:低温分离、固体吸附和溶剂吸收三种方法。

而固体吸附法中以分子筛脱水的应用最广泛,技术最成熟可靠。

分子筛脱水是一个物理吸附过程。

物理吸附主要由范氏引力或扩散力所引起,气体的吸附类似于气体的凝聚,一般无选择性,是可逆过程,吸附热小,吸附所需的活化能小,所以吸附速度快,较易达到平衡。

分子筛脱水一般适用于下列场合[1]:a.要求天然气水露点低于-40℃的场合,例如使用膨胀机的NG L 回收装置的原料气脱水。

b .同时脱水脱烃以满足水露点、烃露点销售要求的烃露点控制装置———适用于贫的高压天然气的烃露点控制。

c .天然气同时脱水和净化。

d .含H 2S 的天然气脱水,当H 2S 溶解在甘醇中引起再生气的排放问题时。

e .LPG 和NG L 脱水同时要脱除微量的硫化物(H 2S,COS,CS 2,硫醇)时。

1 分子筛脱水工艺流程目前天然气工业用的脱水吸附器主要是固定床吸附塔,为保证装置连续操作,至少需要两个吸附塔。

分子筛脱水工艺流程

分子筛脱水工艺流程分子筛脱水工艺流程一、概述分子筛是一种高效的干燥剂,具有优异的吸附性能和选择性,广泛应用于化工、医药、食品等行业中。

分子筛脱水工艺是指利用分子筛对物料中的水分进行吸附,从而达到脱水的目的。

本文将详细介绍分子筛脱水工艺流程。

二、原理分子筛是一种多孔材料,其孔径大小可以控制在纳米至亚微米级别。

当物料通过分子筛时,由于其孔径大小与水分相似,因此可以选择性地吸附水分而不影响其他成分。

同时,由于其多孔结构,可以提高吸附速率和容量。

三、设备1. 分子筛干燥器:用于将湿度高的物料与分子筛接触并进行干燥。

2. 分离器:用于将已经饱和的分子筛与物料进行分离。

3. 蒸汽发生器:用于提供干燥气体。

4. 控制系统:用于控制整个过程中温度、压力等参数。

四、工艺流程1. 准备工作:将需要脱水的物料送入分子筛干燥器中,并启动蒸汽发生器,提供干燥气体。

2. 干燥过程:物料在分子筛干燥器中与分子筛接触,水分被吸附进入分子筛中。

同时,干燥气体通过分子筛将吸附的水分带走。

3. 分离过程:当分子筛饱和时,需要进行分离。

此时,停止蒸汽发生器并关闭进气阀门,打开出气阀门,将已经饱和的分子筛从干燥器中取出,并用空气或其他方法进行再生。

4. 再生过程:将饱和的分子筛放入再生设备中进行再生。

一般采用高温、高压或低压等方法对其进行再生。

通过这种方式可以使吸附在其中的水分得以释放,并使其恢复吸附性能。

5. 循环使用:完成再生后,将已经恢复吸附性能的分子筛重新装入干燥器中进行下一轮脱水。

五、注意事项1. 分子筛的选择要根据物料特性和工艺要求进行选择。

2. 干燥气体的选择要根据物料特性和工艺要求进行选择。

3. 干燥过程中,应控制干燥温度和时间,以避免物料受损。

4. 分离过程中,应注意分子筛的保护和再生。

5. 循环使用时,应注意分子筛的寿命和再生周期。

六、总结分子筛脱水工艺是一种高效、节能、环保的脱水方法。

通过合理的设备选择和工艺流程控制,可以达到较好的脱水效果。

天然气分子筛脱水装置工艺设计(参考仅供)

1 概述1.1 设计要求原料气压力为4.5MPa,温度30℃,工艺流程要求脱水后含水量在1ppm以下(质),采用球形4A分子筛吸附脱水,已知4A分子筛的颗粒直径为 3.2mm,堆密度为660kg/m3,吸附周期采用8小时。

其具体内容如下:1.绘制天然气脱水工艺流程图;2.确定工艺流程的主要工艺参数;3.对脱水系统中主要设备进行工艺计算,并确定主要设备的结构尺寸和型号。

4.确定流程中主要管线的规格(材质、壁厚、直径)。

5.编写工程设计书。

1.2 设计范围分子筛吸附塔装置导热油换热单元过滤器再生气分离器连接管道排污放空系统安全阀,调压阀1.3 设计原则1)贯彻国家建设基本方针政策,遵循国家和行业的各项技术标准、规范。

2)贯彻“安全、可靠”的指导思想,紧密结合上、下游工程,以保证中央处理厂安全、稳定地运行。

3)根据高效节能、安全生产的原则,采用先进实用的技术和自控手段,实行现代化的管理模式,实现工艺、技术成熟可靠、节省投资、方便生产。

4)充分考虑环境保护,节约能源。

1.4 气质工况及处理规模气体处理规模:100×104 m3/d原料气压力:4.5 MPa原料气温度:30 ℃脱水后含水量:≤1 ppm天然气气质组成见表1-1。

表1-1 天然气组成表(干基)组分H2 He N2 CO2 C1 C2mol% 0.097 0.052 0.55 0.026 94.595 3.305组分C3 iC4 nC4 iC5 nC5 C6+ mol% 0.73 0.121 0.156 0.056 0.052 0.2621.5 分子筛脱水工艺流程1.5.1 流程选择本装置所处理的湿净化气流量为100×104m3/d(20℃、101.325kPa标准状态下)。

对于这样规模较大的分子筛脱水装置,可以采用2个吸附塔或3个吸附塔两种方案(分别简称两塔方案、三塔方案)。

而相同工艺不同方案的操作情况与投资数据却完全不同,现将两塔方案、三塔方案的操作情况与投资情况进行比较,从而选择出最佳方案。

分子筛 脱水 工艺流程

分子筛脱水工艺流程英文回答:Molecular Sieve Dehydration.Molecular sieve dehydration is a process that uses molecular sieves to remove water from a gas or liquid. Molecular sieves are porous materials that have a very large surface area and a very small pore size. This makes them ideal for adsorbing water molecules, which are small enough to fit into the pores but too large to escape.The process of molecular sieve dehydration typically involves passing the wet gas or liquid through a bed of molecular sieves. The water molecules are adsorbed onto the surface of the molecular sieves, and the dry gas or liquid is then passed on.Molecular sieve dehydration is a very efficient way to remove water from a gas or liquid. It is often used inindustrial applications, such as drying natural gas, removing water from fuels, and dehydrating solvents.Process Flow.The process flow for molecular sieve dehydration typically includes the following steps:1. The wet gas or liquid is passed through a pre-filter to remove any particulate matter.2. The pre-filtered wet gas or liquid is then passed through a bed of molecular sieves.3. The water molecules are adsorbed onto the surface of the molecular sieves, and the dry gas or liquid is passed on.4. The molecular sieves are regenerated by heating them to a high temperature. This drives off the adsorbed water molecules, and the molecular sieves can then be reused.中文回答:分子筛脱水。

分子筛脱水原理

• 今天与大家就共同学习到这里,谢谢

• 下图为分子筛截面图

• 分子筛具有很大的表面积,一般在6001000m2 /g ,因此有很大的吸附能力,它对 极化分子和可极化分子具有很强的吸附能 力,水是一种强极化分子,其分子直径双 比分子筛的孔径小,极易被分子筛吸附, 所有分子筛是优良的气体干燥剂。

现场实例:

• 兴九站的浅冷脱烃装置可把天然气致冷至35摄氏度,这就要求把天然气深度脱水, 不然就会造成设备冻堵。 • 兴九站采用分子筛脱水,可使天然气的水 露点降到-70摄氏度左右,完全可以满足浅 冷要求。

兴九分子筛现场图片

下面是兴九的分子筛脱水简易流程图

原料气

风冷器 过滤器

换热器

1

号 分 子 筛

2

号 分 子 筛

再生分离器

粉尘 过滤 器

浅冷 装置

调压阀

外输

流量计

气动调节阀

• 如图所示,天然气进入分子筛脱水后,进 入浅冷系统进行脱烃,分子筛吸水饱合后, 就要对其进行再生。所谓再生,就是利用 分子筛的湿容量随着温度的上升而降低的 原理,用热气体吹扫床体,清除水蒸气, 然后冷却后使分子筛恢复吸水能力。

分子筛脱水工艺及原理

制作人:张京生

• 天然气处理站,脱水是日常工作之一, 对露点有较高要求的天然气干燥,一 般采用分子筛脱水法,下面我简单介 绍一下分子筛脱水的原理。

• 分子筛是一种多孔性的铝硅酸盐结晶体, 又叫泡沸石。有天然的,也有人工合成的。 在它们的晶体结构中具有大量的空腔,这 些空是由规则而均匀的、数量级为分子大 小的孔道相互联结着,这些空腔通常被吸 附水和结晶水所占据,而大分子被排斥在 空腔之外,故有分子筛之称。

分子筛循环脱水新工艺

节能技术分子筛循环脱水新工艺王正才 刘生丽 马玉华 马力 陈勇 (新疆油田公司石西油田作业区 新疆克拉玛依834000) 高金桥 (新疆克拉玛依油田公司勘探开发研究院实验中心 新疆克拉玛依834000)摘要 在新疆油田公司石西油田作业区分子筛三塔循环脱水工艺基础上,设计了新型分子筛循环换热脱水工艺。

通过分子筛循环换热脱水新工艺与两塔脱水工艺的计算比较,分子筛循环换热节能脱水新工艺比两塔循环脱水工艺节约59%~65%的能量,值得推广使用。

关键词 分子筛 脱水 换热 节能在现代经济高速发展的今天,天然气、液化气作为清洁能源日益受到重视和应用。

在天然气预处理的过程中,采用深冷处理方式,可得到商品天然气、液化气、稳定轻烃这些产品。

采用深冷处理方式要求脱水后的气体含水量必须小于1×10-6(w),一般采用分子筛脱水,常用的有两塔或三塔循环脱水工艺。

中石油新疆油田公司共有三套伴生气深冷处理装置,其中采油二厂、百口泉采油厂采用两塔循环脱水工艺;石西油田作业区采用三塔循环脱水工艺。

根据北疆气候条件,在石西油田作业区三塔循环脱水工艺基础上,设计了新型分子筛循环换热节能脱水工艺,该工艺应用换热器,充分利用冷吹出口气体和再生出口气体的热量,从而达到了高效节能的目的。

1 三种脱水工艺流程简介1.1 分子筛两塔循环脱水工艺采油二厂天然气站深冷处理装置采用分子筛两塔循环脱水工艺,工艺流程见图1。

图1分子筛两塔循环脱水工艺流程图从压缩机出口经空冷、分离后的天然气进分子筛塔A吸附脱水8 h;脱水后的气体经粉尘过滤器除去粉尘,一部分去膨胀机深冷装置区或外输,另一部分天然气进加热炉加热,进分子筛塔B再生4 h;关闭加热炉主火嘴,这部分天然气经加热炉旁通管线进分子筛塔B冷吹4 h;冷吹出口及再生出口的气体均经水-气换热器进行冷却,并经再生气分离器分离后进入压缩机二级进口或去低压管网。

两塔切换时,分子筛塔A进行泄压,分子筛塔B进行充压,待压力平衡以后,分子筛塔B吸附脱水8 h,分子筛塔A再生4 h,冷吹4 h。

乙腈深度脱水分子筛

乙腈深度脱水分子筛引言:乙腈(乙腈)是一种常见的有机溶剂,广泛应用于化学合成、有机合成和分析化学等领域。

然而,工业级乙腈中常含有水分,这对某些反应的进行会产生不良影响。

因此,脱水乙腈的需求日益增加。

本文将重点介绍乙腈深度脱水分子筛的原理、性能和应用。

一、原理:乙腈深度脱水分子筛是一种基于吸附原理的脱水方法。

分子筛是一种多孔材料,其具有高度选择性吸附分子的特性。

通过调整分子筛的孔径和化学组成,可以使其具有高效吸附水分的能力。

二、性能:1. 吸附能力强:乙腈深度脱水分子筛具有较高的水分吸附能力,可以将乙腈中的水分含量降低到极低水平。

2. 高度选择性:乙腈深度脱水分子筛对水分具有高度选择性,不会对其他有机物质产生明显吸附效果。

3. 可再生性:乙腈深度脱水分子筛可以通过热解吸附水分再生,提高了其使用寿命和经济性。

4. 耐高温性:乙腈深度脱水分子筛具有良好的耐高温性能,可以在高温条件下进行脱水操作。

三、应用:1. 有机合成:乙腈深度脱水分子筛广泛应用于有机合成领域。

在某些有机反应中,水分的存在会降低反应效率甚至导致副反应的发生。

通过使用乙腈深度脱水分子筛,可以提高反应的选择性和产率。

2. 分析化学:在分析化学中,准确测定样品中乙腈的含量对结果的准确性至关重要。

使用乙腈深度脱水分子筛可以有效去除乙腈中的水分,提高检测的准确性。

3. 药物制剂:在药物制剂的生产过程中,乙腈深度脱水分子筛可以用于去除乙腈中的水分,确保产品的质量和稳定性。

4. 电子工业:乙腈深度脱水分子筛可以用于电子工业中的溶剂回收和脱水操作,提高溶剂的利用率和产品的品质。

结论:乙腈深度脱水分子筛是一种高效、可再生的脱水方法,具有强大的吸附能力和高度的选择性。

它在有机合成、分析化学、药物制剂和电子工业等领域有着广泛的应用前景。

随着科学技术的不断发展,乙腈深度脱水分子筛的性能将不断提升,应用领域也将不断扩大。

分子筛吸附法制无水乙醇的机理及工艺

分子筛吸附法制无水乙醇的机理及工艺因乙醇-水物系存在最低恒沸点,故采用普通方法精馏所制得的酒精,其酒精含量不会大于95.57%(m/m),为了提高酒精浓度,必须采取特殊的方法才能实现。

目前工业上无水乙醇的生产方法主要有恒沸精馏、萃取精馏、吸附和膜分离等方法。

在吸附法乙醇脱水中分子筛吸附技术具有能耗低、脱水能力强、产品质量稳定等优点,工业化应用比较普遍"。

本文主要对该技术作较为全面的介绍,以期为行业中相关工作的开展提供一定参考资料。

1分子筛脱水的原理分子筛是一种具有立方晶格的硅铝酸盐化合物。

它具有均匀的微孔结构,分子筛的孔穴直径大小均匀,这些孔穴能把比其直径小的分子吸附到孔腔的内部,并对极性分子和不饱和分子具有优先吸附能力,因而能把极性程度不同,饱和程度不同,分子大小不同及沸点不同的分子分离开来,即具有“筛分”分子的作用,故称分子筛。

对于乙醇一水物系来说,由于水和乙醇的临界分子直径分别是2.7埃和4.7埃,因此,水分子可以进入3埃分子筛内部,并被分子筛对水的强极性吸引作用吸附在分子筛内部,而乙醇分子则被阻挡在外,从而实现对水与乙醇的选择性吸附分离凹。

2分子筛变温变压吸附技术生产无水乙醇工艺流程分子筛脱水制备无水乙醇在工艺选择上,根据高浓度酒精的来源不同,可以采用液相乙醇汽化进分子筛脱水工艺流程或蒸馏塔汽相乙醇进分子筛脱水工艺流程。

2.1液相乙醇汽化进分子筛脱水工艺流程液相乙醇汽化进分子筛脱水工艺流程如图1所示。

浓度95%(v/v)的液相乙醇先经过预热器预热,再通过蒸汽加热器进入蒸发器,蒸发产生的乙醇蒸汽经蒸汽过热器过热后进入分子筛A塔。

乙醇蒸汽中的水分子流经分子筛填料层过程中,因分子筛的微孔对水分子有很强的亲和力,就将水分子吸附在微孔内,吸附以后的乙醇蒸气经过冷凝、冷却以后得到浓度为99.5%(v/v)以上的无水乙醇。

分子筛A塔吸附接近饱和时,自动切换至分子筛B塔进料吸附,此时分子筛A塔转入脱附过程。

分子筛脱水原理范文

分子筛脱水原理范文分子筛脱水是一种通过分子筛材料来去除水分的方法。

分子筛是一种多孔材料,具有高度规则的孔道结构,能够选择性地吸附和排除分子尺寸小于其孔径的物质。

在脱水过程中,水分子通过分子筛的孔道进入内部吸附,并被固定在材料表面或内部,从而实现了水分的去除。

分子筛通常由硅酸铝等无机物质制成,其结构由交叉排列的硅酸铝四面体单元组成。

这些单元通过氧原子相连形成三维网状结构,构成了分子筛的骨架。

在骨架中的一些氧原子上存在阴离子,如铝离子、钠离子等,它们与骨架上的阳离子一起构成所谓的各向异性孔道。

分子筛的孔径大小是根据其骨架的结构和原子间距离来决定的。

常见的分子筛可以分为微孔和介孔,其中微孔的孔径小于2纳米,介孔的孔径介于2到50纳米之间。

这种孔径尺寸的选择性使得分子筛能够有效地吸附和排除特定分子尺寸的物质。

在分子筛脱水过程中,当含水混合物与分子筛接触时,水分子会进入分子筛的孔径内,通过静电作用力和Van der Waals力吸附在孔道表面。

这使得水分子被分子筛固定,而其它尺寸较大的物质则被排除在外。

对于一些可吸附水分的物质,如乙醇、乙二醇等,分子筛可以通过吸附和脱附的过程,实现水分的去除。

在吸附阶段,含水混合物与分子筛接触,水分子进入分子筛的孔道被吸附,使物质含水量降低。

在脱附阶段,分子筛暴露在低温或低压环境下,水分子从分子筛的孔道脱离,使分子筛再次变得可用于吸附水分。

分子筛脱水的效果受到多种因素的影响,如分子筛的孔径大小、吸附温度和吸附时间等。

大孔径的分子筛适用于去除较大尺寸的水分子,而小孔径的分子筛则适用于去除较小尺寸的水分子。

吸附温度和吸附时间的选择则取决于吸附物质的特性和需求。

总的来说,分子筛脱水利用分子筛材料的孔道结构,通过吸附和脱附的过程,从混合物中去除水分子。

这种脱水方法在工业生产和化学研究领域有着广泛的应用,可以高效地实现水分去除的目的。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

万方数据 万方数据 万方数据分子筛脱水工艺简述作者:胡晓敏, 陆永康, 曾亮泉作者单位:中国石油工程设计有限公司西南分公司,四川,成都,610017刊名:天然气与石油英文刊名:NATURAL GAS AND OIL年,卷(期):2008,26(1)被引用次数:1次1.John M.Campbell GAS CONDITIONING AND PRO CESSING volume 2:The Equipment Moudules 20042.四川石油管理局天然气工程手册 19843.坎贝尔J M天然气预处理和加工(第二卷)(第五版) 19914.SY/T 0076-2003.天然气脱水设计规范1.期刊论文赵建彬.艾国生.陈青海.李国娜.李静.郭俊昌英买力凝析气田分子筛脱水工艺的优化-天然气工业2008,28(10)英买力凝析气田采用分子筛脱水工艺对天然气进行脱水,并首次在国内使用高压、高温湿气对分子筛进行再生,在投产过程中出现了分子筛脱水和再生效果不好、填料漏失、床层垮塌、过滤器堵塞等问题.针对这些问题,对影响分子筛脱水的各个因素进行理论分析,并结合投产时的实际情况提出了修改控制程序、提高再生温度、控制再生气升温速度、减小环境影响、锥形过滤器增加滤网等一系列的措施,最终使分子筛达到理想的脱水效果,为西气东输提供了合格的天然气,为以后相似条件下采用分子筛脱水工艺的操作提供了经验.2.学位论文钱建军用于乙醇脱水的改性分子筛吸附性能的实验研究200621世纪各国都将以保护环境,维护生态平衡,防止和治理污染,作为充分有效地开发利用自然资源发展本国经济的前提。

同时,各国为了摆脱对原料进口的依赖,满足日益严格的控制污染的环保法规,纷纷开展对自然可再生资源的研究,以期望找到新的燃料替代品。

燃料乙醇可以加入汽油中部分代替汽油作燃料,它具有同汽油相似的燃烧性能,并且作为太阳能的一种表现形式,其生产和消耗可以形成一种清洁无污染的闭路循环系统永不枯竭,这对于缓解全球日益严峻的能源危机和环境污染问题有着非常重要的意义。

具有较高乙醇浓度的乙醇/水混合物存在共沸组成,因此乙醇的脱水在乙醇工业生产的能耗中占有很大的比例。

本文提出改性分子筛吸附微量水制无水乙醇的方法,由于分子筛价格低廉,来源充足,这对于降低乙醇生产成本,特别是对燃料乙醇的生产具有重要的意义和价值。

分子筛晶体结构不同于传统吸附剂活性炭、活性氧化铝等,它具有高选择性和吸附性,用于乙醇脱水,得到的成品乙醇浓度高达99.5v%以上,达到生产无水乙醇的要求,同别的几种无水乙醇生产工艺比较,分子筛吸附微量水生产无水乙醇是一种较佳方案。

本文对分子筛气相选择性吸附脱水制取无水乙醇工艺过程进行了实验研究,设计了小规模的固定床的恒温吸附柱,塔内径为38mm,有效装填高度为650mm,进料为乙醇浓度为95.37wt%的乙醇/水混合物气体。

实验通过对3A、4A、5A、13X分子筛吸附制取无水乙醇的系统研究,找出对水选择吸附效果最好的3A分子筛后,研究了不同床层高度、水浴温度、不同粒度等条件对该分子筛吸附性能的影响条件下,分别得到吸附柱的透过曲线、不同床层位置的温度曲线、压降曲线以及吸附剂的生产能力,并对实验数据进行分析和比较,同时根据不同分子筛对纯乙醇的吸附性能,推测其对乙醇/水混合气体的吸附选择性。

实验结果表明:在82℃和90℃水浴温度下,不同分子筛用作吸附剂均能得到99.5v%的乙醇产品;在相同预处理条件下,未改性前13X分子筛的吸附能力较强,但其吸附乙醇的量也较多;3A分子筛吸附量低于其它几种分子筛,但选择吸附效果较好,对纯乙醇的吸附量甚微:最适合工业应用的是3A型分子筛。

对选择吸附效果较好3A分子筛进行改性正交实验,将改性后的分子筛作静态水吸附试验,计算出吸附量,找出了影响因素。

发现试验号1、吸附号2改性分子筛静态水表观吸附量最大,即使用30g分子筛,再分别加入38gKCl,20gNaOH,39gAl(0H)<,3>,在25℃水浴温度下搅拌60min,然后在100℃下焙烧90min得到的,其值为10.993%,将此种分子筛进行固定床的恒温吸附实验,水浴温度是82℃,发现改性后的分子筛对水的选择吸附效果更好。

用X射线衍射分析(X raydiffraction)、红外光谱分析(infrared spectrum analysis)、扫描电镜(scanningelectron microscope)对改性3A分子筛进行表征,结果显示,改性后的分子筛仍保留原有的晶型结构,部分A1原子被引入3A分子筛的骨架结构中,SEM表明改性分子筛粒子晶化程度较好,结构轮廓明显。

3.期刊论文叶帆.徐久龙.Ye Fan.Xu Jiuloug分子筛三塔高压脱水工艺改造应用-天然气与石油2009,27(1)大涝坝集气处理站是一座以凝析油稳定和轻烃回收为目的的凝析天然气处理站,轻烃回收前采取分子筛两塔高压脱水工艺对湿气进行干燥,降低原料气的水露点,以满足深冷工艺生产需求.由于天然气处理量超负荷,前期生产中出现分子筛吸附过饱和、脱水效果差、深冷工艺流程冻堵等问题,为此实施了将两塔高压脱水流程改造为三塔流程的工艺.改造后,分子筛吸附时间缩短,再生时间延长,有效解决了脱水效果差及因其引发的相关生产问题,分子筛三塔高压脱水工艺在大涝坝集气处理站得到了较成功的应用.4.期刊论文王思强.Wang Siqiang凝液脱水及气体干燥装置切换程序的控制参数-油气田地面工程2000,19(3)由中国石油工程建设公司承建的科威特集油站工程包括27#和28#两个集油站,两站的凝析液处理部分采用了相同的工艺,均采用分子筛吸附脱水装置,该装置操作稳定可靠,工艺成熟.该装置的切换程序考虑了更多的工艺参数对切换操作进行控制.以累积流量作为对装置程序的操作控制参数,提高了装置的运行效率,减少了工艺参数波动对装置的影响,保证了装置的运行质量稳定可靠.采用低液位报警、低压报警、高压报警等参数作为程序切换操作的控制参数,使得装置运行更为经济合理.5.学位论文肖妍艳TiO<,2>/4A分子筛复合催化剂的制备及其乙醇脱水制乙烯性能2009乙烯是化工生产中一种重要的中间产品,目前乙烯的生产主要来源于石油原料的催化裂解。

随着石油资源的日益枯竭以及环境问题的凸显,通过可再生能源生物乙醇来制取乙烯将会成为石油乙烯的潜在的补充供应途径。

<br> 催化剂在乙醇脱水制取乙烯的工业发展中起着重要作用。

本文采用液相沉积法、浸渍和液相沉积联合的方法以及镍离子分步控制掺杂工艺分别制备了TiO2/4A分子筛复合催化剂、铈锰铂改性的4A分子筛/TiO2复合催化剂和镍离子非均匀掺杂的TiO2/4A分子筛复合催化剂。

利用SEM、XRD、FTIR.、BET、ICP、Pyridin-TPD等测试手段对催化剂的物化性质进行表征;在自制的固定床反应器上测试催化剂催化乙醇脱水制取乙烯的性能;探讨TiO2提高复合催化剂催化性能的机理。

结果表明:<br> 1.液相沉积法制备TiO2/4A分子筛复合催化剂的最优工艺条件为:沉积时间18h,焙烧温度600℃,沉积液用量400 ml。

TiO2/4A分子筛复合催化剂与原4A分子筛相比表面总酸性减弱,但却表现出更为优良的催化乙醇脱水制乙烯性能,尤以表面沉积有混合晶相TiO2(A/R)的复合催化剂性能最佳。

<br> 2.铈、锰、铂改性能进一步促进4A分子筛/TiO2复合催化剂催化乙醇脱水生成乙烯,铈-锰联合改性的复合催化剂的性能最佳。

<br> 3.采用分步控制掺杂工艺制备的镍离子在TiO2中呈非均匀分布的复合催化剂中,其中镍离子表面掺杂的复合催化剂的性能最佳,其最佳掺杂量为1.0%。

<br> 4.结合催化剂催化性能和Pyridine-TPD测试结果,我们认为复合催化剂催化乙醇脱水生成乙烯的性能与其总酸性无关,而是与其有效Lewis酸性密切相关。

助剂TiO2对复合催化剂的影响表现在两个方面:(1)物理覆盖一部分表面酸位;(2)吸收4A分子筛上受热激发的电子,从而促进4A分子筛上Lewis酸碱对的有效分离,提高复合催化剂的有效Lewis酸性。

铈锰铂改性的4A分子筛/TiO2复合催化剂可能是通过增加氧空穴进一步促进有效Lewis酸性的提高。

镍离子表面掺杂的TiO2/4A分子筛复合催化剂可能是由于镍离子在外覆双层TiO2的复合催化剂中的扩散分布形成P-N结,P-N结的存在提高了4A分子筛的有效Lewis酸性。

6.期刊论文郭洲.曾树兵.陈文峰.Guo Zhou.Zeng Shubing.Chen Wenfeng分子筛脱水装置在珠海天然气液化项目中的应用-石油与天然气化工2008,37(2)介绍了广东珠海天然气液化项目中利用分子筛进行天然气深度脱水的工艺.该项目中面临的主要问题是天然气液化对脱水深度要求非常严格,同时又必须考虑到全厂三个系统间的气量平衡,分子筛的再生气量受限制.通过分析该项目的实际情况,对分子筛设计的主要工艺参数进行比较分析,确定了合理可行的脱水工艺方案.7.学位论文张宪NiAPSO-34分子筛合成、表征及其催化乙醇脱水制乙烯反应性能的研究2008乙烯是一种重要的基本有机化工原料。

本文对乙醇催化脱水制乙烯反应进行了研究。

采用水热晶化合成法制备了系列NiAPSO-34分子筛催化剂,采用常压连续固定床反应器对催化剂的活性和稳定性进行了评价,对催化剂进行了XRD、FT-IR、NH3-TPD、H2-TPR、ESR、BET、TG-DTG、SEM和XPS表征,并对反应热力学和动力学进行了研究。

研究表明,以30wt%的硅溶胶为硅源,拟薄水铝石为铝源,原料配比为P/Al=1,Si/Al=1,Ni/Al=0.015,R/Al=2,晶化时间60h,晶化温度为200℃条件下制备的NiAPSO-34(Ni0.015)催化剂具有较好的活性。

其与HZSM-5分子筛相比,具有较高的稳定性。

通过中心复合试验设计对反应条件进行筛选,得到了乙醇转化率、乙烯选择性和反应温度、乙醇与催化剂的接触时间、乙醇分压之间的数学模型关系。

试验值和预测值高度一致(对于乙醇转化率,相关系数和调整相关系数分别为99.8%和99.7%;对于乙烯选择性,相关系数和调整相关系数分别为100%和99.9%)。

根据得到的数学模型对反应条件进行求优计算,得出在反应温度为385℃,乙醇与催化剂的接触时间为3.3s,乙醇分压为0.57atm条件下,当乙醇的转化率为98.4%时,乙烯选择性最大,可以达到99.3%。

对乙醇脱水的热力学分析表明,高温有利于目的产物乙烯的生成,低温有利于副产物乙醚的生成。