己内酰胺工艺简述样本

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

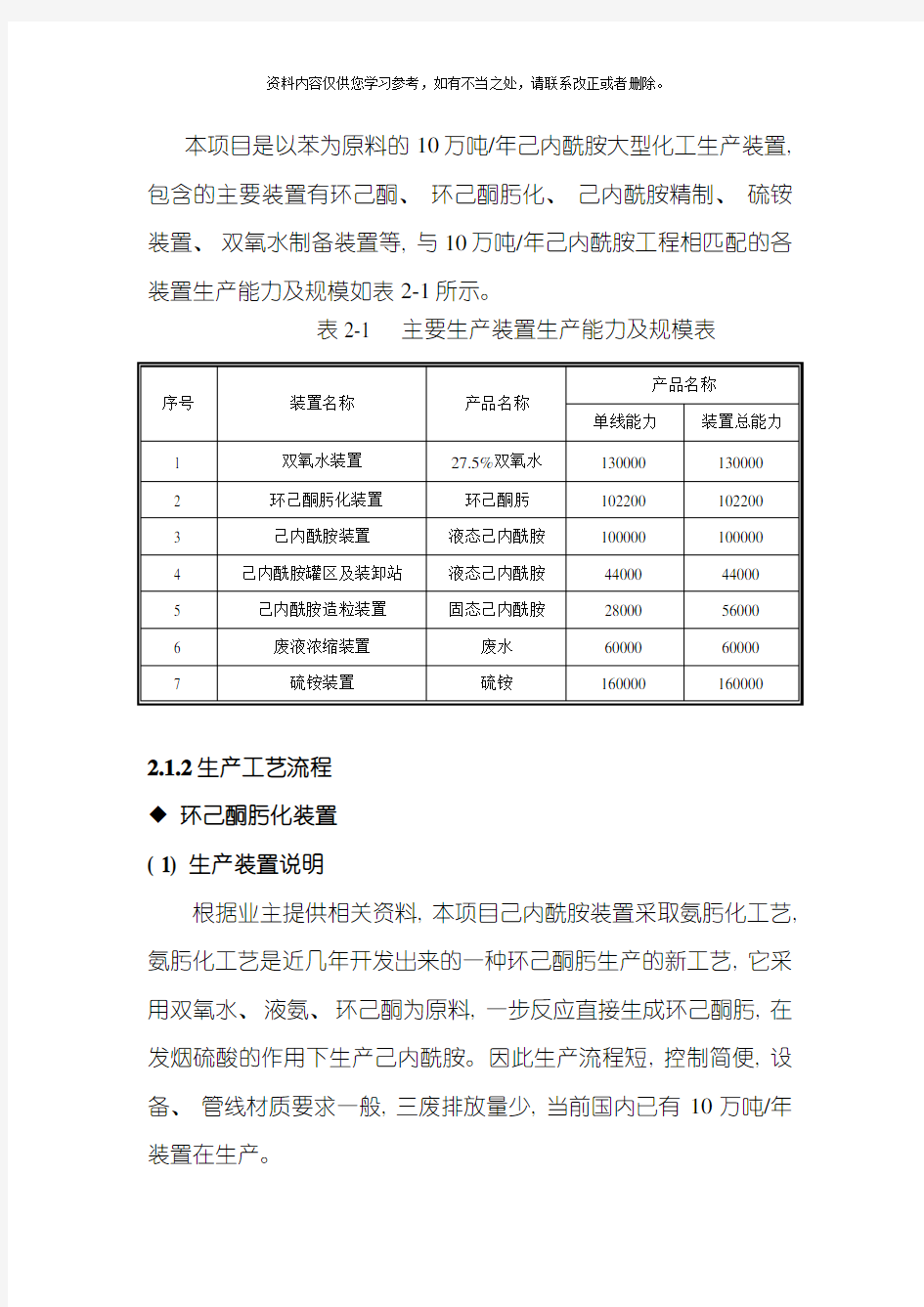

本项目是以苯为原料的10万吨/年己内酰胺大型化工生产装置, 包含的主要装置有环己酮、环己酮肟化、己内酰胺精制、硫铵装置、双氧水制备装置等, 与10万吨/年己内酰胺工程相匹配的各装置生产能力及规模如表2-1所示。

表2-1 主要生产装置生产能力及规模表

2.1.2生产工艺流程

环己酮肟化装置

( 1) 生产装置说明

根据业主提供相关资料, 本项目己内酰胺装置采取氨肟化工艺, 氨肟化工艺是近几年开发出来的一种环己酮肟生产的新工艺, 它采用双氧水、液氨、环己酮为原料, 一步反应直接生成环己酮肟, 在发烟硫酸的作用下生产己内酰胺。因此生产流程短, 控制简便, 设备、管线材质要求一般, 三废排放量少, 当前国内已有10万吨/年装置在生产。

拟建项目采用意大利安尼公司开发的氨肟化工艺技术。环己酮、双氧水、气氨、叔丁醇加入到釜式反应器中( 1开1备) , 在温度85℃, 压力0.4Mpa, 在催化剂( 主要成分为Ti) 作用下, 同时进行双氧水与氨反应合成羟胺和羟胺与环己酮的肟化反应, 生成环己酮肟, 经分离催化剂、溶剂萃取和环己酮肟的蒸馏得到产品环己酮肟。其工艺过程包括肟化反应、溶剂回收、双级萃取、洗涤、萃取剂回收净化、肟/酮蒸馏、尾气处理、污水预处理等工序。氨肟化装置生产出的符合质量标准的环己酮肟全部用于生产己内酰胺。

( 2) 工艺流程简述

1、反应工段

精环己酮、双氧水及液氨等物料自装置外送到氨肟化反应器。环己酮过滤后, 经过一个环形分布器切线送入反应器。过氧化氢溶液( 双氧水) 从存储区出来后, 首先经过过滤, 然后经过一个在合适紊流的环形( 喇叭口形的) 分布器输送到反应器。液氨经过过滤, 送入反应器底部的内盘管, 并在此蒸发, 除去部分反应热, 然后经过一个分布器送入反应器底部。非连续的新鲜( 补充) 溶剂( 叔丁醇) , 与溶剂蒸馏塔顶出来的循环回流溶剂, 一并送入反应器。

在氨肟化反应器中, 经钛催化剂的作用, 各物料发生肟化反应, 环己酮的转化率大于99.5%。其反应原理如下:

主反应式:

副反应式:

4H2O2+ 2NH3N2O + 7H2O

3H2O2+ 2NH3N2 + 6H2O

2H2O2O2 + 2H2O

在氨肟化反应器顶部充入氮气稀释, 避免形成爆炸气体混合物。反应器产生气相含有NH3、叔丁醇、水、N2O、O2及N2等组分, 经过循环水冷凝器冷凝和脱盐水吸收塔吸收, 全部回收其中的NH3和叔丁醇。脱盐水吸收塔顶部排出的尾气( G1) 含有水、N2O、O2及N2等组分, 进入尾气反应器进行催化处理。尾气反应器装有催化剂( 该催化剂是一种铑( 0.5%) ∕Al2O3球形催化剂, 可稳定使用8000小时以上) 的绝热固定床反应器, N2O分解率至少达到99.9%, 处理后的尾气在用尾气吸收塔处理( 采用活性炭吸附处理) , 处理后尾气( G1) 排空。

2、反应溶剂蒸馏工段

含肟反应液送到溶剂( 叔丁醇) 回收塔, 回收的叔丁醇从该塔顶抽出, 然后送回肟化反应器。塔底肟和水则送到一个两级萃取系统, 用适当萃取溶剂进行萃取。

3、双级萃取系统

用适量甲苯作萃取剂, 经过一个双级系统萃取肟。经过第一级

萃取( 萃取罐) , 水溶液中的残余肟降至2%左右( 重量百分比) 。经过第二级萃取( 水萃取塔) , 水溶液中的残余肟能够降低到约100ppmw( 重量百分比) 。

从第二级萃取段, 萃取塔顶物流含萃取溶剂, 其中含少量肟, 然后回流至第一萃取段; 塔底部物流( 主要含有水、萃取溶剂和少量肟) 送该工段的洗涤塔, 将分离水中的萃取溶剂, 水从塔底流出送入污水汽提装置, 经汽提塔汽提后送入污水处理站。

4、废水汽提工段

废水汽提系统由废水汽提塔、废水汽提塔进料加热器、废水冷却器和废水泵组成。由水萃取罐来的水是含有微量有机物的水, 经废水槽送入本系统废水汽提塔后, 经低压蒸汽( 直接蒸汽) 加热废水汽提塔进料加热器以汽提回收水中的微量有机物甲苯、叔丁醇等循环回萃取系统回收, 汽提后的废水( W1) 经废水泵去废水冷却器冷却后送往污水处理站进行生化处理。

废水汽提工段工艺流程及产污环节见图3.3-2。

5、洗涤工段

从分离器流出的萃取溶剂和肟的液流, 被送到洗涤工段经水洗

后, 由洗涤分离器分离有机相和水相, 有机相主要是肟、萃取溶剂和环己酮, 送第二聚结器再次分离, 粗甲苯肟溶剂被送到”蒸馏净化系统”, 含少量肟的水相送废水汽提装置处理。

6、溶剂( 甲苯) 蒸馏净化系统

洗涤产生的有机相粗甲苯肟, 进入第一精馏塔, 首先分离出萃取溶剂甲苯及反应副产品, 从塔顶部抽出进入脱肟塔脱肟, 粗甲苯溶剂从塔顶抽出进入脱酮塔从塔底脱除醇酮后从塔顶进入甲苯罐后, 用泵抽出用于第一萃取段的溶剂。脱肟塔塔底液和第一精馏塔含有肟及少量水和少量环己酮, 进入环己酮∕肟蒸馏工段。

7、环己酮∕肟蒸馏工段

从萃取蒸馏净化系统来的粗品肟, 进入第二精馏塔精馏, 塔顶物流经过进一步冷却和分离处理, 去除其中的水后, 有机相富含环己酮, 其中有少量的肟, 该有机相回收至反应工段。从塔底得到纯肟。

( 3) 废水污染源汇总与分析

◆氨肟化装置废水主要是废水汽提塔废水( W1) , 产生量为62m3/h; 该装置抽真空系统采用蒸汽喷射泵, 主要是精馏抽真空, 无抽真空废水排放。

◆己内酰胺制备装置

( 1) 工艺流程简述

拟建项目采用国内开发的重排加中和技术, 多级精制工艺路线制取高品质的己内酰胺。环己酮肟按设定的流量加入串联的多级重

排反应器中, 发烟硫酸加入第一反应器, 在温度120℃, 常压下进行重排反应, 含有过量烟酸的重排液送硫铵回收工序。粗己内酰胺溶液经过两级萃取、离子交换、加氢、蒸发、蒸馏得到液态己内酰胺产品。液态己内酰胺经过造粒得到固态己内酰胺产品, 经过计量、包装后作为产品外销。己内酰胺重排精制工艺包括环己酮肟重排、己内酰胺萃取、离子交换、加氢、蒸发与精馏及杂质萃取等工段。

1、环己酮肟重排

发烟硫酸与环己酮肟按一定比例分别加入重排罐进行重排反应, 重排罐下部物料经重排循环泵抽出, 送入重排冷却器与管侧冷却水换热, 移去反应热, 保持重排罐内的反应温度维持在115℃左右。重排罐上部物料自流入重排液缓冲罐, 重排液经粗己内酰胺泵抽出送入硫铵装置的中和结晶反应器去生成硫铵。经滗析器分离, 己内酰胺水溶液用泵送至粗己内酰胺水溶液缓冲罐内, 再经己内酰胺泵送入己内酰胺萃取塔进行萃取。

环己酮肟在强酸即发烟硫酸存在下, 重排生成己内酰胺, 其反应原理如下:

N OH

H2SO4N - H

O

+188kJ/mol肟

反应分两步进行:

第一步: 环己酮肟与烟酸反应生成环己酮肟硫酸脂: