ACCU-ROLL轧机示意图

Accu_Roll轧管机工艺特性析

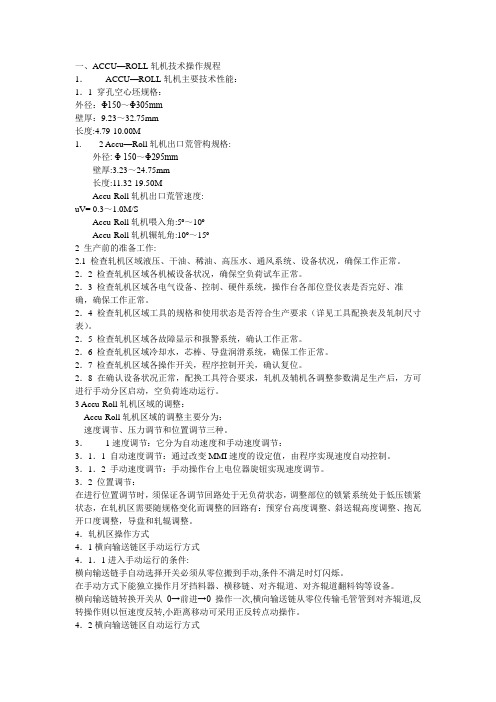

那 么 金 属 入 口 段 的 空 间直 径 就 远 大 于 出 口 段 见图

,

机

,

见图

金属 在 出 口 段被挤

,

流 动 受 阻而 不 易通 过

由此 造 成 许 多 间

{ 叹 止一 叮一

} 、

图

一

一

轧管机

轧 管 机 的工 艺特点

图

无辗 轧 角 的

孔 型示 意 图

一

轧管机

一

轧 管 机 是 一 种 高 精度 无 缝 钢

轧 管 机 在 中 国 的投 产

明 了 上 述 工 艺 特 点的优 越 性

。

大导 盘

,

竺

增 加 推力

,

,

采 用 大 导 盘 可 以 精确 导 向

减 少 阻力

,

改善金属流动

。

,

增加 金 属稳 定

节

。

性

。

导 盘 与轧辊 组 成 一 个 封 闭 孔 型 导 盘 可作上 下

、

使钢管

图

一

轧管 机 孔 型 示 意 图

一

及

,

,

。

轧管 机 产 品 精 度 高

,

产量 中

,

一

工 艺 的 总变 形 量 为

,

。

左右

,

等

,

消 耗较 低

,

、

工 艺 设 备简 单

品种多

适

、

单机压缩 比 为

理论

,

较 小 的压 缩 比 对 钢 管 根据现 代 塑性变 形

应性强

该 轧 机 完 全 可 作 为 自动 轧 管 机

。

内 在 质 量 没 有不 利 影 响

GEFanuc系列90-30PLC在ACCU轧机中的应用与特点

GE Fanuc系列90-30 PLC在ACCU轧机中的应用0 引言ACCU轧机是采用两辊斜轧工艺、广泛应用于无缝钢管生产线的世界上先进的轧管机。

它将穿孔后的毛管插入芯棒后喂入轧机,在轧辊与导盘的协同作用下前进并延伸,将毛管轧成薄壁管材。

由于用长芯棒生产,管材内壁光滑无刮伤。

ACCU轧机机组控制设备较多,且设备工艺间连锁关系复杂,是钢管热轧线上的核心机组。

该机组与相邻的穿孔、定径机组也存在实时数据交换,连续作业需求使其自动化与实时性要求高,因而对它的控制只适于用先进的自动控制装置来完成。

当今,ACCU轧机控制系统主要设备一般都采用计算机集散控制系统DCS 或可编程控制器PLC两大类。

应用DCS系统时,ACCU轧机的控制分布于局域控制网的一个或多个工作站,而局域网上同时挂接轧线上其它机组的假设干工作站,操作员站和工程师站提供了人机接口,通过操作员站或工程师站的键盘可输入各类操作命令和数据、调用状态画面,结果可在CRT上显示及打印。

应用这种实现模式,系统控制与管理功能都较强,但缺陷是投资大且通用性与可移植性差;而应用PLC时,投资那么相对较低且随着PLC与网络技术的不断开展,基于以太网的PLC网络逐步普及开来,不但利用了单体PLC功能性价比高的长处,集中管理功能也大为加强,各控制系统之间集成方便。

GE 90-30PLC是GE Fanuc系列90可编程控制器家族中的一员,它本钱低、性能高,不仅其CPU具有内置PID、间接寻址、中断控制等强大的功能,并且除了多种类型开关量及模拟量I/O外,还有轴定位模块、Genius通讯模块等功能很强的特殊模块供选择。

对于如ACCU轧机控制这类复杂的工业自动化应用场合而言,能提供更经济有效的解决途径。

本文以某公司已投入在线作业的ACCU轧机系统为例,描述了机组工艺流程、控制系统功能需求和采用GE90-30PLC作为根本控制单元的整个控制系统设计及实现。

1 机组工艺流程ACCU轧机机组主要设备分布如图1-1所示。

ACCU-ROLL轧管机和ASSEL轧管机的比较

前言

一、前言

2014-10-25

3

前言

我国钢管工业走过了52年的历程,特别是近

十年来的飞速发展,已成为世界钢管生产和消

费第一大国。2009年,年产量达5281万t,约

占世界钢管产量的50%, 其中,无缝钢管产量

2100多万t,钢管产量和消费量连续10多年占

(4)物料跟踪管理。

ACCU-ROLL轧管机和ASSEL轧管机改进的建议

2、壁厚检测和压下调整

对钢管的外径和壁厚进行检测,采用响应速度快、

调节精度高、动态性能好的液压压下技术(HCCS) 系统来控制轧管机的液压压下装置,实现辊缝的自 动调整;亦可通过工艺参数的计算和控制,实现温 度补偿、咬入冲击控制、头尾削尖轧制等功能。

2014-10-25 5

二、ACCU-ROLL轧管机和LASS

EL轧管机的比较

2014-10-25

6

ACCU-ROLL轧管机和LASSEL轧管机的比较

1、 轧管机的发展历史

Accu-Roll轧管机是上世纪80年代由美国埃特纳标 准公司的波兹克发明的。它是由狄赛尔轧管工艺发展而来的。 1986年,由中美合作设计制造了世界上第一台ACCU-ROLL 轧管机(∮114mm机组),于1990年元月在烟台无缝钢管

ACCU-ROLL轧管机和ASSEL轧管机改进的建议

4、提高轧管机孔型的封闭性

ACCU-ROLL轧管机和ASSEL轧管机的孔型封闭性都比纵轧

管机差一些。在大型ASSEL轧管机的辊缝处增加导板或导辊以 减小辊缝值,可以有效地防止金属的横向流动,提高轧制薄

壁钢管的可能性。虽然ACCU-ROLL轧管机在轧管喉径处的孔

ACCU-ROLL轧管机和LASSEL轧管机的比较

万能轧机简介(下)

GM-AGC控制模型

特点二:全液压式的辊缝调节系统

PLC中输入产品数据

AGC中进行辊缝值计算 ,将产品数据转换成机 架数据

HPC根据AGC中的辊缝 值,控制伺服阀驱动液 压缸对辊子进行精确位 置控制和力控制

下 辊 轴 向 调 整 装 置 示 意 图

万能轧机区设备

4、万能轧机 闭口开轭式,两个铸造的闭式牌坊由拉杆连接,牌坊内衬有滑块。 可生产H型钢、工字钢和T型钢 ,更换成二辊辊系时可生产普通 型钢。轧边机为闭口式二辊轧机。 轧辊及导卫的更换是自动进行的。 水平辊和立辊的控制是通过液压系统和垫片来实现的。 液压系统提供:-轧制时设定理想的辊缝 -当发生事故时进行释放压力保护 -对轧机进行过载保护 -校正轧辊的轧制压力 -把轧辊的调整系统进行复位 -探测轧辊的弹跳值

特点二全液压式的辊缝调节系统hgcgmagc控制模型万能轧机agc技术可以看成为板带轧机agc的移植但由于h型钢的翼缘和腹板尺寸测量比较困难所以只采用gmagc它是以厚度计模型为基础在控制中实ห้องสมุดไป่ตู้出轧制力和辊缝值间接计算出轧件出口厚度再求出与目标厚度之差以此为根据改变辊缝值使轧出厚度恒定

液压AGC系统的核心 任务就是通过补偿轧机 的弹跳和调整压下系统 的位置来保持带载辊缝 和轧件出口厚度的恒定 。

万能轧机组技术参数

项目 参数 功率 主电机 转速 额定转矩 喷嘴压力 冷却水 水平辊流量 立辊流量 万能总流量 水平辊压下系统 立辊侧向压下系 统 工作行程 单位 kW rpm kNm MPa m3/h m3/h m3/h mm 万能粗轧机 4000 0~65/190 1616 5 85 85 2×85 2×155/2×155 轧边机 1500 0~100/275 394 5 85 85 2×85 120 万能精轧机 4000 0~65/1902 1616 5 85 85 2×85 2×155/2×155

ACCU—ROLL新型斜轧管机工艺技术操作规程

一、ACCU—ROLL轧机技术操作规程1.ACCU—ROLL轧机主要技术性能:1.1 穿孔空心坯规格:外径:Φ150~Φ305mm壁厚:9.23~32.75mm长度:4.79-10.00M1. 2 Accu—Roll轧机出口荒管构规格:外径: Φ 150~Φ295mm壁厚:3.23~24.75mm长度:11.32-19.50MAccu-Roll轧机出口荒管速度:uV= 0.3~1.0M/SAccu-Roll轧机喂入角:5º~10ºAccu-Roll轧机辗轧角:10º~15º2 生产前的准备工作:2.1 检查轧机区域液压、干油、稀油、高压水、通风系统、设备状况,确保工作正常。

2.2 检查轧机区域各机械设备状况,确保空负荷试车正常。

2.3 检查轧机区域各电气设备、控制、硬件系统,操作台各部位登仪表是否完好、准确,确保工作正常。

2.4 检查轧机区域工具的规格和使用状态是否符合生产要求(详见工具配换表及轧制尺寸表)。

2.5 检查轧机区域各故障显示和报警系统,确认工作正常。

2.6 检查轧机区域冷却水,芯棒、导盘润滑系统,确保工作正常。

2.7 检查轧机区域各操作开关,程序控制开关,确认复位。

2.8 在确认设备状况正常,配换工具符合要求,轧机及辅机各调整参数满足生产后,方可进行手动分区启动,空负荷连动运行。

3 Accu-Roll轧机区域的调整:Accu-Roll轧机区域的调整主要分为:速度调节、压力调节和位置调节三种。

3.1速度调节:它分为自动速度和手动速度调节:3.1.1 自动速度调节:通过改变MMI速度的设定值,由程序实现速度自动控制。

3.1.2 手动速度调节:手动操作台上电位器旋钮实现速度调节。

3.2 位置调节:在进行位置调节时,须保证各调节回路处于无负荷状态,调整部位的锁紧系统处于低压锁紧状态,在轧机区需要随规格变化而调整的回路有:预穿台高度调整、斜送辊高度调整、抱瓦开口度调整,导盘和轧辊调整。

热轧钢管生产工艺流程

热轧钢管生产工艺流程2.1一般工艺流程热轧无缝钢管的生产工艺流程包括坯料轧前准备、管坯加热、穿孔、轧制、定减径和钢管冷却、精整等几个基本工序。

当今热轧无缝钢管生产的一般主要变形工序有三个:穿孔、轧管和定减径;其各自的工艺目的和要求为:2。

1.1穿孔:将实心的管坯变为空心的毛管;我们可以理解为定型,既将轧件断面定为圆环状;其设备被称为穿孔机.对穿孔工艺的要求是:首先要保证穿出的毛管壁厚均匀,椭圆度小,几何尺寸精度高;其次是毛管的内外表面要较光滑,不得有结疤、折叠、裂纹等缺陷;第三是要有相应的穿孔速度和轧制周期,以适应整个机组的生产节奏,使毛管的终轧温度能满足轧管机的要求.2。

1.2轧管:将厚壁的毛管变为薄壁(接近成品壁厚)的荒管;我们可以视其为定壁,即根据后续的工序减径量和经验公式确定本工序荒管的壁厚值;该设备被称为轧管机。

对轧管工艺的要求是:第一是将厚壁毛管变成薄壁荒管(减壁延伸)时首先要保证荒管具有较高的壁厚均匀度;其次荒管具有良好的内外表面质量。

2.1.3定减径(包括张减):大圆变小圆,简称定径;相应的设备为定(减)径机,其主要作用是消除前道工序轧制过程中造成的荒管外径不一(同一支或同一批),以提高热轧成品管的外径精度和真圆度。

对定减径工艺的要求是:首先在一定的总减径率和较小的单机架减径率条件下来达到定径目的,第二可实现使用一种规格管坯生产多种规格成品管的任务,第三还可进一步改善钢管的外表面质量.20世纪80年代末,曾出现过试图取消轧管工序,仅使用穿孔加定减的方法生产无缝钢管,简称CPS,即斜轧穿孔和张减的英文缩写),并在南非的Tosa厂进行了工业试验,用来生产外径:33.4~179。

8mm,壁厚3。

4~25mm的钢管,其中定径最小外径为101.6mm;张减最大外径我101。

6mm。

经过实践检验,该工艺在产生壁厚大于10mm的钢管时质量尚可,但在生产壁厚小于8mm的钢管时通过定径、张减不能完全消除穿孔毛管的螺旋线,影响了钢管的外观质量.在随后的改造中不得不在穿孔机于定减径机之间增设了一台MINI-MPM(4机架)来确保产品质量.2。

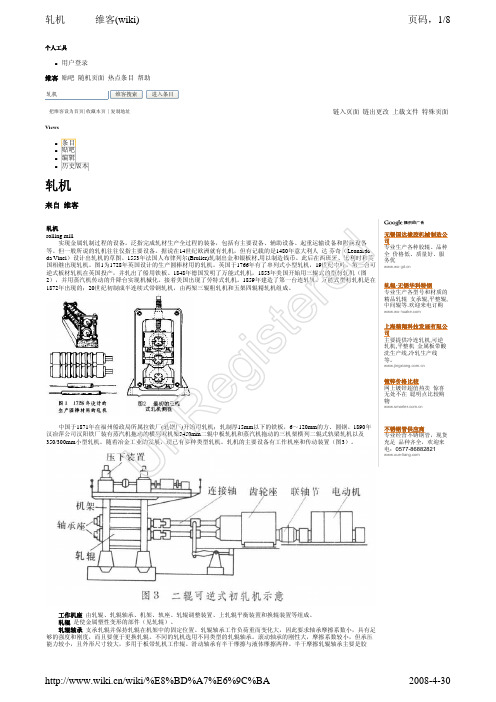

轧机介绍

2008-4-30

轧机 —— 维客(wiki)

页码,4/8

UnRegistered

/wiki/%E8%BD%A7%E6%9C%BA

2008-4-30

轧机 —— 维客(wiki)

页码,5/8

UnRegistered

/wiki/%E8%BD%A7%E6%9C%BA

egistere 中国于1871年在福州船政局所属拉铁厂(轧钢厂)开始用轧机;轧制厚15mm以下的铁板,6~120mm的方、圆钢。1890年 R 汉冶萍公司汉阳铁厂装有蒸汽机拖动的横列双机架2450mm二辊中板轧机和蒸汽机拖动的三机架横列二辊式轨梁轧机以及 Un 350/300mm小型轧机。随着冶金工业的发展,现已有多种类型轧机。轧机的主要设备有工作机座和传动装置(图3)。

等。但一般所说的轧机往往仅指主要设备。据说在14世纪欧洲就有轧机,但有记载的是1480年意大利人 达·芬奇(Leonardo da Vinci)设计出轧机的草图。1553年法国人布律列尔(Brulier)轧制出金和银板材,用以制造钱币。此后在西班牙、比利时和英 国相继出现轧机。图1为1728年英国设计的生产圆棒材用的轧机。英国于1766年有了串列式小型轧机,19世纪中叶,第一台可

无锡国达橡胶机械制造公 司 专业生产各种胶辊、品种 全 价格低、质量好、服 务优

轧辊-无锡华科特钢 专业生产各型号和材质的 精品轧辊 支承辊,平整辊, 中间辊等.欢迎来电订购

上海精翔科技发展有限公 司 主要提供冷连轧机,可逆 轧机,平整机 金属板带酸 洗生产线,冷轧生产线 等。

2008-4-30

轧机 —— 维客(wiki)

页码,3/8

Registered 轧机的发展 现代轧机发展的趋向是连续化、自动化、专业化,产品质量高,消耗低。60年代以来轧机在设计、研究和制造

Ф140mm Accu—Roll轧管机组技术装备改造

烟 台鲁宝钢管 有限责任公司 1 4 0 mm A e u - R o 1 1 轧 管 机组 , 生产 钢 管规 格 为 6 3 . 5 ~ 1 1 4 mm。该

机 组 进 行 第 一 次 改 造 后 生 产 规 格 扩 大 至 1 托辊的升降范围加大。 1 ) 由于钢 管规 格加 大 , 芯棒 的直 径应 加 大 。从

使 用 情 况看 , 原设 计 芯 棒 限动 力 2 0 k N不能 满 足生 产 要求 , 芯棒旋转 电机能力 需加大 , 即增加 直流 电机

杨红 霞 , 迟 黎明

( 烟台鲁宝钢管有 限责任公 司 , 山东 烟台 2 6 5 5 0 0 ) 摘 要: 为扩大产 品规格 , 对 中1 4 0 m mA c c u — R 0 l l 轧管机 组实施改造 , 对 剪断机 、 管坯 修磨 机 、 环形加 热炉 、 穿孔机组 、 轧 管

机组 、 定径机 、 冷床 、 矫直机等流水线生产设备进 行了相应的技术改造 , 生产钢管最大规 格由 巾1 5 9 m m扩展到 中2 1 9 , 年 创经济效益上千万元 。

供 给最 大管 坯规格 为 1 7 5 m m, 确定采 用 1 7 5 m m

管 坯生产 O2 1 9 m m钢管 的超常规 工艺方案 。

1 改造方 案

对剪 断机 、 管坯修磨 机 、 环形 加热 炉 、 穿孔 机组 、 轧 管 机组 、 定径 机 、 冷床 、 矫 直机 、 切 管机 、 探 伤设 备

Accu_Roll轧管机_张锦

,

;

的普 利茅 斯 钢管 公 司 设 计 了 一 台新 型 限 动 芯 棒 轧 管机 即 产

, ,

,

A

e e u

一 R o ll 轧 管 机

5

2 988

年投

并 且 改 善 咬 入 效 率 两 个 轧辊 可 以 水 平 配 置 也 可 以 垂 直 配置 导 盘 则安 装 在 任 意一 侧 两

, ,

年 生 产 能力 为

,

,

Ro l l

车 L管 机采 用 这 种 方 法

,

,

从 而 减轻 了 轧 制

,

时 的震 动 现 象

u

能轧 出精 度较 高 的钢 管

以内

。

其

A c

一Ro l l 轧 管机 的轧 辊 设 有 入 口 锥

,

,

壁 厚 公 差 实 际 上 可控制 在 士 5 %

A

c

过 渡 锥 及 足 够 长 的均 整 段

以 便 充分减 少 毛

168

.

有些 机 组 上 用 辊 式 定 心 装 置 取

。

3m m

,

长 度 不 超过 1 2 m

为 了 扬长 避 短

,

,

代 旧 式 导 向装置 的 实 践 已 证 明 了这 一 点

压锁 紧

新型

A c

,

u

一 Ro l l 轧管 机 将 浮 动 芯 棒 改 为 限

l l 轧管 机 的 机 架上 盖 采 用 液 一Ro

口 反锥

。

u c

2

.

一R o l l

5 一 3m

,

轧管 机 使 用 的 芯 棒 工 作 长

,

φ273mm热轧无缝钢管机组技术方案

φ273A-R热轧无缝钢管机组技术方案1综合说明1.1设计依据φ273mm热轧无缝钢管生产线预询价书。

1.2项目概况φ273Accu-Roll热轧无缝钢管机组,设计年产直径φ168-φ273mm,壁厚12-40mm无缝钢管20-25万吨。

主要品种有:石油套管管体、石油套管接箍料、钻杆管体管料、流体管、结构管等。

产品执行标准:石油套管管体 API SPEC 5CT石油套管接箍料 API SPEC 5CT钻杆管体管料 API SPCE 5DP推荐选择主轧机机型为Accu-Roll轧管机。

1.3设计范围依据委托方认可的产品方案、工艺路线和设备选型,对热轧无缝钢管生产线进行设计和设备供应。

1.4设计原则及指导思想1)以市场为导向,经济效益为中心,确定产品大纲和年生产总量;2)设备选型技术先进,工艺流程合理;3)设备立足国内配备,降低工程投资;4)工程设计符合国家法令、法规,以及各类设计规范。

1.5设计概况1)20万t/年热轧无缝钢管机组,年需要管坯约22.226万t。

2 产品方案及金属平衡2.1 产品方案新建的φ273mm热轧无缝钢管机组工程,主轧机为Accu-Roll轧管机,计划年产φ168-273,壁厚12-40的热轧无缝钢管20万吨。

技术特点:a)Accu-Roll轧管机,在投资相同的条件下,具有生产效率高、产品规格范围宽(特别是能轧制薄壁管),生产灵活,系统稳定可靠,操作简便,市场适应能力强等优点。

轧制范围广:可生产石油管、套管、钻杆、中低压锅炉管、液压支柱管、气瓶管、流体管等专用管线,至2010年国内建成的AR轧机共37套,是国内热轧无缝钢管机组数量最多的机型,设计产量达500万吨,实际可达900万吨。

产品质量好:壁厚精度高,内外表面质量好,产品壁厚精度达到3-7%。

扩径能力强:生产工艺灵活,可扩径、等径、缩径轧制。

b)管坯切断管坯切断采用带锯方式可以大大节约投资。

c)卧式穿孔机采用卧式穿孔机与立式穿孔机相比,可以大大降低厂房高度和设备基础深度、方便换辊、轧辊轴承工作环境好可以提高轴承寿命,两个轧辊磨损均匀,保证产品质量,节约工程投资。

冷轧线出口卷取机和卸卷.ppt

❖ 取消维护模式,进行手动操作,测试设备控制逻辑,调试双速设备执行过程中速 度( 一般为液压比例阀和变频器驱动设备)。

❖ 轮盘调试(变频器驱动) ❖ 1. 变频器与PLC采用Profibus DP进行通讯连接,在变频器单体调试完成

后,要对二者之间通讯进行调试,核对控制字和状态字的设置(控制字 PZD1的第10位为DP网通讯使能,要求建立通讯后常为“1”)。在设备 本地运行时从状态字中读取所需设备运行电流、转矩、速度等数据值, 卷取机轮盘运行时PLC需要它的转动角度,由PZD3传送。 ❖ 2. 通讯调试后,将轮盘的止动器、夹紧器、外支撑和助卷器打开,关闭 液压开闭器开关,使它们对轮盘运行没有干涉,在维护模式下操作轮盘 运行,根据角度反馈和机械设备实际位置定位极限。选择手动模式,执 行轮盘转动一周控制,观察个定位点信号并应用PDA记录反转运行角度 和速度曲线(见附表1),以判断信号的准确性和可靠性。考核轮盘自 动反转执行指令发出顺序是否正确。 ❖ 3. 轮盘运行速度给定曲线控制由功能块FB_POS(图2)实现。定位块 提供了最大速度、最小速度、加速时间、减速时间、位置设定和实际位 置值等接口,并为定位精度提供了设定接口。轮盘翻转电机额定速度为 1000r/min,功能块接口V_MAX设定为15.0(90%×额定速度),V_MIN设 定为0.375(2.25%×额定速度),减速时间T_DEC为10.1秒,加速度 到零的时间T_AB为10.1 ,定位精度TOL为0.1(单位:角度)。设备工 艺要求在轮盘转动到88.5°时,电动机达到最大设定速度,在转动到 178°时,轮盘转速为最小设定速度,所以,加/减速时间依据这个要求 调试设定。轮盘转动速度曲线由功能块控制特性得出。

ACCU-ROLL轧管机和ASSEL轧管机的比较

ASSEL轧管机孔型示意图

ACCU-ROLL轧管机和LASSEL轧管机的比较

(2)轧辊头尾直径不同,造成金属的扭转变形存在

差异

ACCU-ROLL轧管机带有一个大辗轧角,其轧辊是一个 “头小尾大”的锥形辊,且配以切向速度大于钢管轧制速度 的主动大导盘将变形金属“拽向”轧管机出口,与ASSEL轧 管机相比,ACCU-ROLL轧管机轧制钢管时的扭转变形较小。 当钢管壁厚越薄,延伸系数越大时,这种扭转变形的差异表 现得更加明显一些。

ACCU-ROLL轧管机和LASSEL轧管机的比较

4、变形量的差异

ACCU-ROLL轧管机和ASSEL轧管机同属于钢管延伸机,与 连轧管机相比,它们的延伸系数较小。就这两种轧管机而言, ACCU-ROLL轧管机和ASSEL轧管机的延伸系数也相当。一般

不超过2。

ASSEL轧管机的台阶式轧辊设计,使得钢管在变形区中每 旋转一圈时,对钢管壁厚的压下量要比ACCU-ROLL轧管机大

较灵活,都属于品种轧管机。

钢管在轧制过程中处于高速旋转状态,钢管容易产生扭转变 形,且当钢管越长、壁厚越薄时,这种变形就越明显,造成

轧制的钢管长度受限,一般只能实现单支或两倍尺轧制。

结语

相同规格的ACCU-ROLL轧管机和ASSEL轧管机,其吨管投资

成海涛中国钢标准化委员会钢管分技术委员会主任委员中国金属学会钢管分委会常务副主任委员兼秘书长攀钢集团成都钢钒有限公司副总经理钢管杂志社社长兼主编2010年9月wwwthemegallerycom一前言二accuroll轧管机和assel轧管机的比较三accuroll轧管机和assel轧管机改进的建议四结语20160410前言20160410前言我国钢管工业走过了52年的历程特别是近十年来的飞速发展已成为世界钢管生产和消费第一大国

连轧管机组与Accu_Roll轧管机组的比较

20 世纪 80 年代以来, 各种轧管工艺及设备 都有了新的发展和改进。但连轧管机仍是当今无 缝钢管生产发展的主导方向, 顶管机、狄塞尔轧管 机( 含 Accu-Roll 轧管机) 及三辊轧管机近期取得 了重大 技术进步。本文对 连轧管机 与 Accu- Roll 轧管机的发展和各自优缺点进行了比较。

投产 年份 1911 1912 1930

1933

钢管直 年产量 连轧机

径/ mm / 万 t 架数

48~ 89 ~ 30 8

17~ 102 ~ 20 7

48~ 89 45

7

33. 4~ 88. 9

20

11

美国

美国钢公司洛雷恩厂 1949 60. 3~ 114 23. 52 8

美国

美国钢公司格里厂

1950

国别 意大利 日本 日本 日本 墨西哥

厂家

投产 钢管直 年产量 连轧机 年份 径/ mm / 万 t 架数

达尔明公司达尔明厂 1978 177~ 355 35

8

住友金属工业公司海

南厂

1983

25. 4~ 114. 3

60

-

新日铁八幡制铁所

1983

33. 4~ 193. 7

96

7

日本钢管公司京滨厂

1983

25. 4~ 88. 9

22

8

意大利

达尔明科斯塔沃尔皮

诺厂

1958 53~ 92

~ 10

8

意大利 达尔明厂

1961 16~ 102 15

森吉米尔二十辊轧机

辊径补偿调整机构示意图

2010-11-9

University of Science and Technology Beijing

10

2010-11-9

University of Science and Technology Beijing

11

•

2010-11-9

University of Science and Technology Beijing

3

森吉米尔轧机的结构

二十辊森吉米尔轧机辊系是按1-2-3-4呈塔形布置,上下对称设置在机架 呈塔形布置, 二十辊森吉米尔轧机辊系是按 呈塔形布置 个梅花孔内。 的8个梅花孔内。上下两个工作辊分别靠在两个第一中间辊上;上下两对 个梅花孔内 上下两个工作辊分别靠在两个第一中间辊上; 第一中间辊又支撑在3个第二中间辊上 个第二中间辊上; 第一中间辊又支撑在 个第二中间辊上;而6个第二中间辊则支撑在外层固 个第二中间辊则支撑在外层固 定于梅花孔里的8个支撑辊组上 个支撑辊组上。 定于梅花孔里的 个支撑辊组上。

径向辊形调整机构示意图bc支持辊结构分解图universitytechnologybeijing2015824森吉米尔轧机支持辊示意图asu板形调节6种模式及对应的初始辊形asu2asu3用于控制双边浪中浪asu6用于控制带钢的单边浪而asu4asu5用于控制范围较小的对称的四分之一浪universitytechnologybeijing2015824轧机调整机构辊形调整机构b

径向辊形调整机构示意图

B、C支持辊结构分解图 、 支持辊结构分解图

2010-11-9

University of Science and Technology Beijing

7