压铸产品应用领域的多元性

压铸模具的应用领域

压铸模具的应用领域压铸模具是一种专门用于压铸工艺的模具,主要用于生产各种金属零件、合金零件和塑料零件。

压铸模具在现代工业中得到了广泛应用,其应用领域涵盖了许多重要的行业。

以下是压铸模具的主要应用领域:1. 汽车工业:汽车工业是压铸模具的主要应用领域之一。

汽车零部件通常是通过压铸工艺生产的,如发动机缸盖、转向器壳体、变速器壳体等。

压铸模具在汽车工业中扮演着至关重要的角色,直接影响了汽车的质量和性能。

2. 电子电器行业:电子电器行业也是压铸模具的重要应用领域。

各种电子产品如手机、电脑、相机、家电等都需要使用压铸零件,如外壳、散热器、连接器等。

压铸模具在电子电器行业中的应用极为广泛,为产品的轻量化和精细化提供了有力支持。

3. 机械制造业:机械制造业是压铸模具的传统应用领域之一,各种机械设备的零部件和配件通常都是通过压铸工艺生产的。

如工程机械、农业机械、铁路机车等都需大量使用压铸模具生产的零部件。

4. 航空航天业:航空航天业对零部件的质量和精度要求极高,因此对于该行业而言,使用高精度的压铸模具生产零部件是常见的做法。

各种航空发动机零部件、飞行器结构件等都离不开压铸模具的制造。

5. 铁路交通行业:铁路交通行业是压铸模具的另一个重要应用领域,铁路车辆的制造离不开各种铸铝合金零件和铸铁零件。

这些零件通常通过压铸模具生产,保证了产品的质量和可靠性。

6. 医疗器械行业:医疗器械行业对于产品的精度和卫生要求极高,因此需要使用高精度的压铸模具生产雨零件和设备。

医用器械如手术器械、医用仪器等大多都是通过压铸模具生产。

7. 建筑行业:建筑行业对于各种建筑材料和结构部件的要求也在不断提高,因此对于精度和质量有要求的建筑部件通常采用压铸工艺生产。

如铝合金门窗、建筑结构件等。

总的来说,压铸模具在各个行业中都具有重要的应用价值,为产品的质量和生产效率提供了有力支持。

随着工业化的不断发展和技术的进步,也将不断扩大,为各行业的发展提供更多的可能性和机遇。

压铸运用场景

压铸运用场景压铸是一种常见的金属加工方法,广泛应用于各个领域。

它通过将金属加热至液态,然后注入模具中进行冷却,最终得到所需的零件或产品。

压铸具有高效、精确和成本低廉等优点,因此在许多场景中被广泛使用。

压铸在汽车制造领域有着重要的应用。

汽车是现代社会的重要交通工具,因此对汽车质量和安全性的要求非常高。

压铸技术可以制造出高精度、高强度的汽车零部件,如发动机缸体、变速箱壳体等。

这些零件经过压铸后具有优良的密封性和耐磨性,能够确保汽车的正常运行和驾驶安全。

在家电行业中,压铸也扮演着重要的角色。

诸如电视机外壳、洗衣机滚筒等家电产品通常需要具备良好的外观和耐用性。

通过压铸技术,可以生产出具有复杂形状和精致外观的金属外壳,使家电产品更加美观实用。

同时,压铸还可以提高产品的强度,延长使用寿命。

压铸还广泛应用于电子设备制造领域。

如手机壳、计算机外壳等金属零件,都可以通过压铸技术来加工制造。

压铸能够生产出超薄、超轻、高强度的金属零件,为电子设备提供更好的保护和性能。

除了上述行业,压铸还在航空航天、医疗器械、军事装备等领域得到广泛应用。

例如,航空航天领域对零部件的要求非常高,需要具备轻量化、高强度和耐高温等特性,而压铸能够满足这些要求。

医疗器械领域的一些金属零件也可以通过压铸来制造,以提高产品的质量和可靠性。

压铸技术在各个行业中都有广泛的应用场景。

它通过高效、精确的加工过程,可以生产出高质量的金属零部件和产品。

随着科技的不断进步,压铸技术也在不断发展和改进,为各个行业提供更好的解决方案。

相信在未来,压铸技术将继续发挥重要作用,推动各个行业的发展。

压铸行业发展现状

压铸行业发展现状

压铸行业是金属制造行业中的重要分支,主要涉及到使用高压将熔融金属注入模具中进行快速凝固形成成型件。

以下是压铸行业发展现状的一些主要特点:

1.市场需求稳定增长:压铸制品在各个领域广泛应用,如汽

车、航空航天、电子、机械制造等。

随着这些行业的快速发展,压铸行业也呈现稳定增长的趋势。

2.技术升级和创新驱动:为满足更高质量、更高效率和更复

杂形状的产品需求,压铸行业不断进行技术升级和创新。

如模具设计与制造、熔铸设备自动化、温控技术、高性能合金应用等。

3.资源与环保压力:压铸行业对原材料和能源的需求较大,

面临着原材料供应和价格波动的挑战。

同时,环保要求也逐渐加强,压铸企业需要采取措施减少废物产生和提高资源利用率。

4.智能制造与数字化转型:压铸行业加速推进智能制造和数

字化转型,通过大数据分析、物联网、人工智能等技术的应用,实现生产过程的智能化和自动化,提高生产效率和质量。

5.市场竞争加剧:随着全球化和市场竞争的加剧,压铸行业

面临来自国内外的竞争。

许多国家和地区都有发达的压铸行业,企业需要提高自身技术水平、降低成本、提供有竞

争力的产品和服务。

总体而言,压铸行业发展势头良好,但同时也面临一些挑战。

企业需要持续关注技术进步和市场需求变化,加强技术创新、环保和数字化转型,以保持竞争优势并实现可持续发展。

压铸技术在铸造行业的应用

压铸技术在铸造行业的应用压铸技术在铸造行业的应用铸造行业是制造业中重要的一环,它涉及到许多领域,如汽车、航空航天、电子、机械等。

在铸造行业中,压铸技术作为一项重要的铸造工艺之一,以其高效、高精度、高一致性的特点被广泛应用。

压铸是一种利用金属熔体在高压力下进入模具形成铸件的铸造工艺。

它通过将金属熔体注入预制好的模具中,经过冷却固化后取出铸件,以得到所需的产品。

压铸技术因其高效的生产速度和精确的成型能力而受到广泛关注。

以下将详细介绍压铸技术在铸造行业各个领域中的应用。

1. 汽车工业压铸技术在汽车工业中被广泛应用。

汽车零部件中的许多金属零件都是通过压铸技术制造的。

例如汽车发动机壳体、传动箱壳体、曲轴箱等。

压铸技术具有高精度的成型能力,可以生产出形状复杂、精度高的汽车零件,提高整车的性能和安全性。

另外,压铸还可实现大规模生产,提高生产效率,降低生产成本。

2. 电子工业压铸技术在电子工业中也有广泛应用。

例如计算机外壳、电器外壳等。

压铸技术能够制造出精确尺寸和复杂结构的电子产品外壳,保证电子设备的性能和稳定性。

此外,压铸还可以为电子产品提供良好的屏蔽性能,保护内部电路不受外界干扰。

3. 航空航天工业航空航天工业对零件的质量要求非常高,因此压铸技术在该行业中得到了广泛应用。

例如航空发动机零件、飞机座椅支架等。

压铸技术能够制造出高强度、高耐热、高耐腐蚀的零件,满足航空航天工业对零件性能的要求。

此外,压铸还可以实现零件的一次成型,减少加工工序,提高生产效率。

4. 机械工业压铸技术在机械工业中也有广泛应用。

例如机床床身、工具箱等。

压铸技术能够制造出高强度、高刚性的机械零件,提高机械设备的工作性能和寿命。

此外,压铸还可以生产复杂形状的零件,减少零件的拼接和焊接,提高整体结构的稳定性和可靠性。

5. 精密仪器工业压铸技术在精密仪器工业中也有广泛应用。

例如光学仪器外壳、高精度测量仪器外壳等。

压铸技术能够制造出精确尺寸和复杂结构的仪器外壳,保证仪器的精确度和稳定性。

中国压铸业的发展

车热、房产, 3.% 发 势 0 只 占 67 , 展 头 7 1

正 旺。铝合金活塞 批量极 大 ,年逾

N 0N F R0U . ER S ME S R CY I E CLNGA T LZ T ON 2 0 — ND U II A I .0 62

维普资讯

0 22 房 地 产 火 爆 推 动 五 金 业 高 速 发 的 科研 开 发体 系 。 去 年 大陆 镁 需求量将达到 9 0万辆 以上 , 0 0 0 发展 房地产业 强劲 的发展势头 , 合金压铸件产量近 90 0吨。 中国 年 将成 为世界 上最 大 的汽 车市 场 , 有 力 地推 动 了建筑 五 金 、 日用 五 镁 合 金 压铸 大发 展 的 局 面 基 本形 跨 国 巨头 抢 占汽 车零 部 件市 场 也 金 生 产 的发 展 。 浙江 玉 环 生 产 阀 成 ,将 镁 资源 的优 势 转 化 为经 济 是 必然 。我 国企业 面 临生存危 机 , 门和卫浴五金企业 8 0余 家,年产 优 势 ,实 现产 业 跨 越 式 发展 的愿 今 年 取 销 进 口配额 限制 ,零部 件 0 值7 5亿元 ,出 口2 亿 元 ,阀门生 望 ,有望成 为现 实 。 5 三 、生产 发展 的集 群 性 产约 占全国 6 0%。 温州锁 具生产 企业 4 0多家 ,年产值 6 0 0多亿 元 ,

,

现 阶段 的发 展规 律。

托 车、2 8万辆农用车和 5 0万辆 1 1 . 6 0 97 7 8万辆 , 同比增长 1 . %。 65 6

} 经 济 一体 化 促 使 国 际压 电动 自行 车 的平 衡 ,使 汽 车市 场 出口3 O1 万辆 , 界 4. O 同比增长 2 . % 21 7 J l 、 向中国转移 已成 必然 趋势 。 的 波动 对 压铸 市 场 的影 响 大 为减 创汇 1 _亿美元, 2 4 同比增长 1 . %。 5O 1 摩 托 车行 业 长 盛 不 衰 ,成 为压 铸 小 。何 况去年汽 车 产 销 仍保 持 1 2% 业持 久 发展 的重 要 支柱 。 以上 的增 长 幅度 ,

铝压铸行业上中下游介绍-概述说明以及解释

铝压铸行业上中下游介绍-概述说明以及解释1.引言1.1 概述概述:铝压铸是一种重要的金属加工工艺,是将铝合金加热融化后,通过高压注入模具中形成所需形状的铸件。

铝压铸具有高精度、高效率、轻量化等优点,被广泛应用于汽车、航空航天、电子、通讯等领域。

本文将从上游、中游、下游三个方面介绍铝压铸行业的相关情况,通过全面了解行业链条的各个环节,帮助读者更好地把握铝压铸行业的发展动态和未来趋势。

1.2文章结构json"1.2 文章结构": {"本文将分为三个部分进行介绍铝压铸行业的上中下游情况。

首先在上游介绍部分,将重点介绍铝压铸行业的原材料供应商和生产环节;其次在中游介绍部分,将详细介绍铝压铸产品的加工和制造环节;最后在下游介绍部分,将探讨铝压铸产品的销售和应用情况。

通过对上中下游的介绍,可以全面了解铝压铸行业的产业链和市场格局,为读者提供深入的行业分析和发展展望。

"}1.3 目的本文旨在全面介绍铝压铸行业的上、中、下游产业链,帮助读者深入了解铝压铸行业的相关产业环境和发展现状。

通过分析上中下游环节的发展情况,可以揭示整个产业链的结构和发展趋势,为相关企业和投资者提供有效的参考和决策依据。

同时,我们还将展望铝压铸行业的未来发展方向,为行业发展提供一定的思路和建议。

通过本文的阐述,期望能够促进铝压铸行业的健康发展,推动行业持续向前发展。

2.正文2.1 上游介绍上游介绍部分主要涉及铝压铸行业的原材料供应情况。

铝压铸行业的原材料主要包括铝合金、熔炼辅助材料和其他辅助材料。

1. 铝合金:铝合金是铝压铸行业的主要原材料之一,其主要成分是铝和少量的其他金属元素。

铝合金的种类繁多,适用于不同的生产需求,包括6061、6063等常用型号。

铝合金的质量对最终产品的质量和性能起着至关重要的作用。

2. 熔炼辅助材料:熔炼辅助材料主要用于铝合金的熔炼和铸造过程中。

其中,熔剂用于提高熔体的流动性,脱氧剂用于保证铝合金的氧化物被有效去除,而脱硫剂则用于减少铝合金中的硫含量。

压铸模具的应用领域

压铸模具的应用领域Die casting molds have a wide range of applications across various industries. They are commonly used in the automotive industry to produce engine components, transmission housings, and other parts. These molds help manufacturers create complex and high-precision parts with tight tolerances, making them a crucial tool for producing high-quality automotive components.压铸模具在各个行业中应用广泛。

在汽车工业中,它们通常用于生产发动机部件、传动壳等零部件。

这些模具帮助制造商生产复杂和高精度的零部件,并保持严格的公差,是生产高质量汽车零部件的关键工具。

Additionally, die casting molds are used in the aerospace industry to produce lightweight and durable components for aircraft and spacecraft. These molds enable manufacturers to create parts with complex geometries and high structural integrity, meeting the stringent requirements for aerospace applications.此外,压铸模具还被用于航空航天工业,生产飞机和航天器轻便耐用的零部件。

压铸产业未来发展趋势

压铸产业未来发展趋势压铸产业未来发展趋势引言压铸是一种常用于制造各种金属制品的技术,其中包括汽车零部件、电子设备外壳、家用电器等。

随着工业化进程的不断推进,压铸产业也得到了快速发展。

本文将分析压铸产业未来的发展趋势,并探讨其可能的影响和挑战。

一、市场需求扩大1.1 汽车行业的快速发展汽车市场是压铸产业最重要的应用领域之一。

随着全球汽车产量的不断增长,汽车压铸件的需求也将不断上升。

随着新能源汽车的兴起,对轻量化材料的需求将进一步提高,这将为压铸生产技术带来新的机遇。

1.2 电子设备市场的增长电子设备市场也是压铸产业的主要应用领域之一。

随着消费电子产品的快速发展,对金属外壳的需求也在增加。

随着科技的不断进步,电子设备也越来越小型化,对压铸产品的工艺要求也越来越高。

1.3 其他市场需求此外,压铸产品还广泛应用于航空航天、建筑、家用电器等领域。

随着人们生活质量的提高和对品质的要求不断增加,压铸产品的市场需求也将不断扩大。

二、技术进步与创新2.1 先进材料的应用随着先进材料技术的不断进步,新的合金材料被广泛应用于压铸产品制造中。

这些新材料具有更高的强度、更好的耐腐蚀性能和更低的密度,能够满足更高的工作条件和要求。

2.2 先进成型技术的应用随着成型技术的不断发展,新的成型工艺被广泛应用于压铸生产中。

例如,采用注塑成型技术的压铸模具制造,能够提高产品的精度和表面质量,减少生产成本。

2.3 自动化生产的推进随着自动化技术的不断发展,压铸过程的自动化生产将得到更广泛的应用。

机器人技术的进步使得生产过程更加高效和精确,减少了人力成本和人为错误的可能性。

三、环境保护与可持续发展3.1 环保压铸生产随着环保意识的逐渐增强,压铸产业需要采取更环保的生产方式。

例如,采用环保材料和清洁能源,减少排放和废弃物的产生。

此外,还需要加强废物回收利用和资源循环利用的研究和应用,提高资源利用效率。

3.2 节能技术的应用随着能源价格的不断上涨,压铸产业需要采取更节能的生产方式。

抗燃液压液改变经济效益——日本压铸业以多元醇酯提高生产力

非水基 液压 液所 特 有 的润滑 膜强 度 。在 负荷较 重 的工 况下 ,流体 润 滑膜 会 被 破 坏 ,这会 导 致 泵 和 密 封件 的过 度 磨 损 ,进而 可 能 导 致 过早 坏 损 和 停

机。同时该液压液需要持续的维护,以监控水分和抗腐成分的含量。

鉴 于其 水溶 性 ,当水 乙 二醇 与 工厂 排放 的废 液混 合 时 .会 形成 一种 通

A nt-f a m a eH y a i ui i lm bl dr ulcFl d Cha o m i n f t ng Ec no cBe e i

一

一

日本 压 锝 业 以 多 元 醇 醋 提 高 生 产 力

奎 克化 学有 限公 司液压 液产 品部 门技术 经理 P t r k g e e oo S

高 的 生产效 率和 生产 力 实现 了降 本 .这使 得压 铸业 务 为他 们的 成本 底线 作 出了重要 贡献 。

d ScOV ed i aCCi i er n den . coSt t r d c in e u t w a ac i v d h o g o s he e t r u h e e i h ri r d c ine f i n y v nhg e p o u t fi e c n o c

同圈臣匝

水乙二醇一一多年来 ,一些专家大力推崇水乙二醇液压液的优越性。 这些 认 同是基 于 水 乙二醇 的成 分有 良好 的热 稳定 性 与水 解稳 定性 。这 些特

性对 于 液压 液的性 能十 分重 要 ( 是重 要 的防火 成分 ),尤 其是 考虑 到抗 水 燃 液压 液主要 用 于高 温环境 。有些 厂商 甚至 宣称 ,由于 水 乙二醇 液压 液含

of m u t —el li em ent al c0h zed oJ i

压铸产品的应用及发展情况分析 (一)

压铸产品的应用及发展情况分析 (一)压铸产品的应用及发展情况分析压铸是一种重要的金属成形加工方法,其主要应用于生产各种机械零部件,汽车、电子、航空、航天等行业的零部件等。

随着科技的不断进步和需求的增长,压铸产品的应用与发展也日益增长。

一、压铸产品的应用1. 机械制造随着机械和汽车制造业的迅猛发展,压铸件应用范围越来越广泛。

现在汽车零部件、农用机械、纺织机械、铁路车辆、航空、航天等领域,都需要大量的铸件作为基础结构部件和配件使用。

2. 电子制造压铸件因其同质性和复杂性,被大量应用于电子和信息产品中。

如计算机外壳、手机壳、摄像机外壳等等,这些产品的表面处理、紧密度、精度和尺寸稳定性都要求很高,而压铸技术的使用可以保证这些。

3. 建筑领域压铸还在建筑领域得到广泛应用,制造建筑构件的复杂度和尺寸要求都非常高,因为需要具有高度的精度、可靠性和耐用性。

随着人们对于装修和设施的要求的不断提高,建筑领域对于压铸产品的需求也在不断增加。

二、压铸产品的发展趋势1. 自动化效率越来越高由于劳动力的成本不断提高,越来越多的压铸企业开始采用自动化生产线,从而提高生产效率。

通过机器人的提高和数字化的自动加工技术,企业的压铸产品生产技术水平和自动化程度都在不断提升。

2. 提高品质和精度随着市场需求的提高和产品的要求越来越高,压铸产品的品质和精度也需持续提高。

现在新的生产工艺已经开发出来使压铸产品具备更加精确且准确的结构,以及更好的表面处理、更高的耐用性等优势。

3. 环保和能源消耗问题环境保护对各个行业都是一个重要的议题,压铸行业也不例外。

努力降低能源消耗和减少碳排放,尤其是企业在生产和处理废水废气等方面都需要有意识地加大投入力度,开发更加环保且节能的新工艺。

综上所述,随着科技的不断进步和市场的不断发展,压铸产品的应用范围和需求都在不断扩大。

未来企业将更高效更智能的生产压铸产品,同时不断优化生产工艺和质量管理水平,更好地满足市场需求,并不断顺应环保和能源消耗的趋势发展。

基于铝合金压力铸造技术应用分析

基于铝合金压力铸造技术应用分析铝合金压力铸造技术是一项先进的制造工艺,广泛应用于汽车、电子、航空航天等行业。

本文将从该技术的应用领域、优势、发展趋势等方面进行分析,以便更深入地了解这一重要的制造技术。

一、应用领域1. 汽车制造铝合金压力铸造技术在汽车制造领域得到了广泛应用。

汽车零部件如发动机缸体、排气歧管、变速箱壳体等都可以通过铝合金压力铸造技术制造,相比于传统的铸造工艺,铝合金压力铸造可以大幅提高零部件的强度和表面质量,减轻零部件的重量,提高汽车的燃油经济性。

2. 电子行业随着电子产品的不断更新换代,对于零部件轻量化、散热性能等要求越来越高,铝合金压力铸造技术在电子行业中的应用也日益增多。

笔记本电脑、手机等产品的外壳、散热模块等部件都可以通过该技术制造,以满足产品轻薄化、散热等需求。

3. 航空航天航空航天领域对零部件的强度、耐高温性能等要求极高,铝合金压力铸造技术在此领域中应用也越来越广泛。

飞机发动机的零部件、航天器的结构部件等都可以通过该技术制造,以满足航空航天领域对于轻量化、高强度等特性的需求。

二、优势1. 提高零部件的强度铝合金压力铸造技术可以在较短的时间内获得高密度和高强度的铝合金零件,相比于传统的铸造工艺,可以使零件的机械性能得到显著提高。

2. 减轻零部件的重量铝合金本身具有较低的密度,结合压力铸造工艺可以在保证零部件强度的使零部件的重量得到有效降低,满足现代制造业对于轻量化的需求。

3. 提高零部件表面质量铝合金压力铸造技术可以得到高精度的零件,表面质量好,减少了后期的加工工艺,降低了成本。

4. 生产效率高铝合金压力铸造技术采用自动化生产线,一次注射成型,生产效率高,大大降低了生产成本。

5. 可塑性好铝合金材料具有良好的可塑性,适用于各种复杂形状的零部件制造,满足了各行业的多样化需求。

三、发展趋势1. 新材料应用随着新材料的不断发展,铝合金压力铸造技术将会与新材料相结合,开发出更高性能、更多样化的零部件。

铝压铸行业上中下游介绍

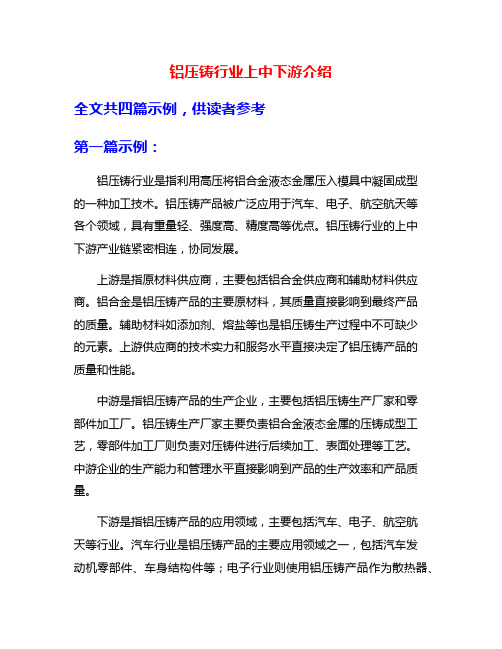

铝压铸行业上中下游介绍全文共四篇示例,供读者参考第一篇示例:铝压铸行业是指利用高压将铝合金液态金属压入模具中凝固成型的一种加工技术。

铝压铸产品被广泛应用于汽车、电子、航空航天等各个领域,具有重量轻、强度高、精度高等优点。

铝压铸行业的上中下游产业链紧密相连,协同发展。

上游是指原材料供应商,主要包括铝合金供应商和辅助材料供应商。

铝合金是铝压铸产品的主要原材料,其质量直接影响到最终产品的质量。

辅助材料如添加剂、熔盐等也是铝压铸生产过程中不可缺少的元素。

上游供应商的技术实力和服务水平直接决定了铝压铸产品的质量和性能。

中游是指铝压铸产品的生产企业,主要包括铝压铸生产厂家和零部件加工厂。

铝压铸生产厂家主要负责铝合金液态金属的压铸成型工艺,零部件加工厂则负责对压铸件进行后续加工、表面处理等工艺。

中游企业的生产能力和管理水平直接影响到产品的生产效率和产品质量。

下游是指铝压铸产品的应用领域,主要包括汽车、电子、航空航天等行业。

汽车行业是铝压铸产品的主要应用领域之一,包括汽车发动机零部件、车身结构件等;电子行业则使用铝压铸产品作为散热器、外壳等零部件;航空航天行业则广泛应用于航空发动机、飞机结构件等。

下游行业对于铝压铸产品的需求直接影响到中游生产企业的产能利用率和市场竞争力。

随着科技的不断进步和市场需求的不断增长,铝压铸行业将迎来更大的发展机遇。

上下游企业应积极开展合作,共同推动铝压铸产业的发展,提高产品质量和技术含量,实现产业链的良性循环和持续发展。

【以上信息仅供参考】。

第二篇示例:铝压铸行业是一种金属加工方法,通过将铝合金加热融化后注入模具中,再进行压力铸造,最终形成各种形态的铝合金制品。

铝压铸行业一直在我国的金属加工行业中占据着重要地位,其产品广泛应用于汽车、航空航天、电子、通讯等领域。

本文将介绍铝压铸行业的上中下游产业链,以及各个环节的重要性和发展趋势。

一、上游产业介绍铝压铸行业的上游产业主要包括铝合金原材料生产商、铝合金材料供应商等。

压铸技术的发展现状与展望

压铸技术的发展现状与展望压铸技术是一种非常重要的金属加工技术,其应用范围广泛,可以制造汽车零配件、工业设备、电子设备等等。

随着人们对高品质、高精度、大型化、复杂化产品需求的不断提高,压铸技术也得到了不断的发展和改进。

下面就让我们来了解一下压铸技术的发展现状与展望。

一、发展现状1.自动化生产水平的不断提高随着现代自动化技术的不断发展和应用,压铸生产中的自动化程度也得到了大幅提升,使得压铸加工的生产效率大大提高,且质量得到了保证。

2.新材料的开发与应用压铸技术已经广泛应用于铝合金、锌合金等材料的生产中,但固态材料压铸技术等新材料的开发及应用仍在不断探索和实验中。

3.反应速度的提高压铸生产中的反应速度是影响生产效率的重要因素之一。

随着技术的不断发展和改进,反应速度也不断提高,使得生产效率更高。

二、发展趋势1.数字化设计优化数字化设计优化技术可以最大程度地减少生产成本,同时这种技术也能够提高产品的精度和质量,满足了人们对高品质和精度的需求。

2.创新的设计随着人们对产品需求的不断变化,创新的设计成为了压铸技术发展的一个重要趋势。

创新的设计除了提高产品质量,还可以在某些领域中赢得竞争优势。

3.环保型技术的应用环保型技术应用是当前的一个时代潮流,压铸技术也需要秉持环保理念,尤其是对于压铸生产中产生的废料等问题,需要在技术方面进行改进和优化。

四、总结从发展现状到发展趋势,可以看出压铸技术在不断的改进和创新中,并且逐渐朝着更精准,更智能,更环保等方向进行发展。

同时,压铸技术与许多高精尖技术紧密结合,通过数字化和智能化加工生产,将会有更广泛的应用前景。

压铸行业分析报告

压铸行业分析报告压铸行业是现代工业中常见的一种加工工艺,也是制造业中重要的一环。

它包括了铸造、加工和其他相关工艺。

压铸行业的发展受到社会经济发展水平、科技创新、市场需求以及外部环境等多方面因素的影响。

首先,在社会经济发展水平方面,随着全球化进程的加快,各国之间的贸易往来日益频繁,压铸产品的需求量不断增加。

特别是一些快速发展的新兴市场经济体,其工业化进程加快,对压铸行业的需求更加旺盛。

而在高端市场中,一些技术先进的发达国家在压铸行业已经形成了相对成熟的产业链,制造工艺和质量标准都较高,这也为压铸行业带来了发展机遇。

其次,科技创新是压铸行业发展的重要推动力。

随着信息技术和互联网的迅速发展,一些传统的压铸技术正在被数字化、智能化的技术所取代。

比如,一些先进的数控机床在压铸行业中的应用越来越广泛,可以实现自动化生产,提高生产效率和产品质量。

同时,材料科学的进步也为压铸行业带来了创新发展的机会,新型的材料可以提高产品的强度和耐腐蚀性能,扩大产品的应用范围。

此外,市场需求是压铸行业发展的重要因素。

压铸产品广泛应用于汽车、家电、交通、军工等领域,随着这些行业的发展,对压铸产品的需求量也将不断增加。

尤其是汽车行业的繁荣,对压铸行业提出了更高的要求,需要提供轻量化、高强度和高精度的压铸产品。

此外,消费者对产品的个性化和定制化要求也在不断增加,这为压铸行业提供了更多的发展空间。

最后,外部环境也是压铸行业发展的重要影响因素之一。

政府对环保和能源节约的要求日益严格,许多国家纷纷出台政策限制高能耗、高排放的传统压铸工艺,要求采用更加清洁、节能的新型工艺。

这对于传统的压铸企业来说是重大的挑战,但也为新型材料和新工艺的开发提供了机遇。

综上所述,压铸行业作为现代制造业的重要一环,其发展受到社会经济发展水平、科技创新、市场需求以及外部环境等多个因素的影响。

随着全球化的进一步推进和技术的不断创新,相信压铸行业将在未来持续发展,并为制造业的升级换代做出更大的贡献。

压铸行业分析报告

压铸行业分析报告1. 引言压铸是一种常见的金属成形工艺,广泛应用于各个行业,尤其是汽车、航空航天、电子等制造业。

本文将对压铸行业进行分析,包括市场规模、发展趋势、关键技术和竞争态势等方面。

2. 市场规模压铸行业是一个庞大的市场,全球压铸产量持续增长。

根据数据显示,2019年全球压铸产量达到XX万吨,较上一年增长XX%。

压铸产品广泛应用于汽车工业,特别是发动机、传动系统和车身零部件。

此外,航空航天、电子和能源等行业也对压铸产品有较大需求。

3. 发展趋势随着技术的进步和市场需求的变化,压铸行业正面临着一些新的发展趋势。

首先,轻量化是压铸行业的一个重要方向。

由于汽车和航空航天等行业对产品轻量化的要求增加,压铸技术需要不断改进,以减少产品的重量。

其次,绿色环保也是一个关键趋势。

压铸过程中产生的废气和废水对环境造成一定影响,因此,压铸企业需要采取措施降低环境污染。

此外,智能化生产和自动化设备的应用也是压铸行业的发展方向。

4. 关键技术在压铸行业中,一些关键技术对产品质量和生产效率起着重要作用。

首先是模具设计和制造技术。

模具的设计和制造决定了产品的形状和尺寸精度,同时也影响着生产效率。

其次是合金材料的选择和处理技术。

不同的合金材料具有不同的特性,需要针对具体产品进行选择和处理,以提高产品的性能。

此外,压铸设备的研发和改进也是关键技术之一。

5. 竞争态势压铸行业竞争激烈,存在着一些主要的竞争对手。

国内外一些大型压铸企业在技术和生产规模方面具有明显优势。

然而,小型和中型压铸企业也在不断崛起,通过不断创新和提高产品质量,争取更多市场份额。

此外,压铸行业还面临着来自其他金属成形工艺的竞争,如锻造和铸造等。

6. 总结压铸行业是一个持续发展的行业,具有广阔的市场前景。

随着轻量化和绿色环保的要求增加,压铸企业需要不断创新和改进技术,以适应市场需求。

同时,压铸企业也需要密切关注竞争态势,提高产品质量和生产效率,以保持竞争优势。

压铸市场报告

压铸市场报告一、市场概述压铸是一种将熔融金属注入到预先制造好的模具中的工艺,通过冷却固化后得到金属制品的方法。

压铸工艺广泛应用于汽车、电子、航空航天等行业,是制造业的重要环节之一。

本文将对全球压铸市场的发展趋势、主要参与者和潜在机会进行分析。

二、市场发展趋势1.自动化生产:随着科技的进步和人工智能技术的应用,压铸生产线不断实现自动化和智能化,提高了生产效率和产品质量。

2.节能环保:压铸行业也在积极推进绿色制造,采用高效能耗节能设备和环保材料,减少能源消耗和环境污染。

3.材料创新:压铸工艺中,原材料的选择对产品质量至关重要。

随着技术的进步,新型合金材料的应用将进一步提升压铸产品的性能和可靠性。

三、市场参与者1.压铸机制造商:全球压铸机市场竞争激烈,主要参与者包括德国的Buhler、日本的瓦力(Ube)、意大利的Idra Group等。

2.压铸模具制造商:模具对压铸产品的成型质量起着决定性作用,模具制造商如美国的DME、德国的Hasco等在市场中占据重要地位。

3.压铸材料供应商:压铸材料的质量和性能直接影响产品的品质,全球知名的压铸材料供应商有美国的Ningbo、日本的Nippon Steel等。

四、市场机会1.汽车行业:随着电动汽车和智能汽车的兴起,对轻量化和高强度压铸零部件的需求将大幅增加。

2.电子行业:随着消费电子产品的普及,对小型、精密压铸部件的需求持续增长。

3.能源行业:新能源装备的发展对压铸零部件提出了更高的要求,如风力发电机组的叶片、光伏电池支架等。

五、市场挑战1.压铸产品质量要求日益提高,对模具制造商和材料供应商的技术水平提出更高要求。

2.压铸工艺的高能耗和环境污染问题,制约了其在绿色制造中的应用。

3.市场竞争激烈,价格战加剧,压铸企业需要不断提升技术和服务水平来保持竞争优势。

六、总结压铸市场作为制造业的重要环节,将随着科技的不断进步和市场需求的变化而不断发展。

在未来,压铸行业需要关注自动化生产、节能环保和材料创新等发展趋势,抓住汽车、电子和能源行业的机遇。

一体压铸行业分析报告

一体压铸行业分析报告一体压铸是一种利用金属压力铸造成型零部件的方法,广泛应用于汽车、机械、电子等行业。

首先,一体压铸行业的市场规模不断扩大。

随着汽车、机械、电子等行业的发展,对高精度、高质量的零部件需求日益增加,一体压铸作为一种高效、精密的生产工艺逐渐得到应用。

根据市场研究机构的数据显示,全球一体压铸市场规模约为500亿美元,未来几年有望继续增长。

其次,一体压铸行业的发展受益于技术进步。

随着科技的进步,一体压铸设备的精度、稳定性不断提高,生产效率也得到了大幅提升。

同时,模具制造技术的发展也为一体压铸行业提供了支撑。

这些技术进步的推动使得一体压铸行业能够更好地满足市场需求,推动了行业的发展。

再次,一体压铸行业面临一些挑战。

一方面,由于一体压铸设备的成本较高,对企业的投入较大,技术门槛也较高,使得行业的进入门槛相对较高。

另一方面,一体压铸行业面临环境保护和资源利用的压力。

一体压铸过程中可能产生废水、废气等污染物,如何有效地治理、减少环境污染成为了行业发展的一个重要挑战。

最后,一体压铸行业的发展前景广阔。

随着汽车、机械、电子等行业的不断发展,对高质量、高精度零部件的需求将会持续增加,这为一体压铸行业提供了发展的机遇。

同时,随着科技不断进步,一体压铸设备的生产效率和品质也将得到进一步提升,有助于推动行业的发展。

同时,一体压铸行业还可以通过优化生产工艺、加强环境保护等措施来增加竞争力,实现可持续发展。

综上所述,一体压铸行业作为一种高效、精密的生产工艺在汽车、机械、电子等行业中得到广泛应用。

随着市场规模不断扩大、技术进步和科技发展的推动,一体压铸行业有望取得更大的发展,并为相关行业提供高质量、高精度的零部件。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

压铸产品应用领域的多元性是我国压铸生产特征之一。

日本和美国的汽车压铸件占压铸件总量比例高达80-90%,而中国汽车压铸件仅占50%左右。

再加上1700万辆摩托车、268万辆农用车和800万辆电动自行车的平衡,使汽车市场的波动对压铸市场的影响大为减小。

何况2005年汽车产销仍保持12%以上的增长幅度,五金灯具、家用电器、电动工具等行业十分兴旺,故中国压铸生产发展仍能保持稳定和较高的增长速度。

2005年压铸件主要用户行业需求量和比例:汽车和摩托车542700吨,占62.8%;五金玩具车模138200吨,占16.0%;电器电子电脑101900吨,占11.8%;一般机械及其他领域81400吨,占9.4%。

汽车发动机铝合金缸体压铸近年来,我国汽车铝合金发动机缸体压铸发展迅猛。

据国际模协秘书长罗百辉介绍,广州东风本田发动机有限公司率先引进大批压铸轿车铝合金缸体。

随后,重庆长安汽车集团、长安铃木汽车公司、哈尔滨东安汽车动力公司等均于2002年前后引进全自动生产线,压铸汽车发动机铝合金缸体。

上海乾通汽车附件公司生产柳河五菱汽车铝合金缸体,后又引进3550吨全自动压铸生产线,致力于更大的铝合金压铸件的开发与生产。

长春一汽集团引进2700吨全自动压铸生产线,宜兴江旭铸造公司引进3200吨全自动压铸生产线,2004年9月广东鸿图科技股份有限公司3000吨自动压铸机生产线正式投产,均为开发生产大型铝、镁压铸件创造条件。

近年来,跨国汽车巨头在我国掀起新一轮发动机投资热。

4月,长安汽车集团、福特汽车公司和马自达汽车公司,在江苏南京江宁新建发动机厂。

5月初,一汽大众发动机(大连)有限公司成立,年产30万台发动机。

5月25日,上海汽车股份有限公司公布了与大众汽车公司在上海合资建立上海大众汽车动力总成公司,年产发动机30万台。

6月,上汽通用五菱公司新发动机厂在柳州奠基,总投资32亿人民币,年产发动机50万台。

汽车发动机投资热方兴未艾,这将有力地推动铝合金发动机缸体压铸的加速发展。

汽车和摩托车铝合金轮毂和活塞全国铝合金轮毂生产企业近百家,以低压、重力、挤压铸造为主, 压铸较少。

2003年总产量4250万只;2004年达到4700万只,同比增长10.6%,其中出口1700万只,占36.17%。

2005年5200余万只。

其主要企业:秦皇岛戴卡轮毂公司、南海中南铝合金轮毂公司、浙江万丰奥威汽轮公司、浙江万丰摩轮公司、保定立中车轮公司、昆山六丰机械工业公司、三门峡佳适铝合金轮毂公司、泰安华泰铝轮毂公司、江门华泰铝轮毂公司、成都远大轮毂公司、厦门民兴工业有限公司、上海国兴金属制品公司、抚顺顺华铝轮毂公司、上海金合利轮毂公司、昆山远轻铝业公司、沈阳都瑞轮毂公司、浙江泰龙铝轮公司、浙江玉环恒宝轮毂公司、浙江郑泰铝轮公司、东风华泰铝轮毂公司、丹阳金城轮毂公司、山东滨州渤海铝轮公司、威海万丰奥威汽轮公司、上海万丰铝业公司、重庆万丰新锐车轮公司、重庆捷力轮毂公司、宁波奥威尔轮毂公司、重庆中南铝合金轮毂公司,力劲科技集团加大铝合金轮毂领域的投资力度,发展势头方兴未艾。

铝合金活塞批量极大,年逾亿只, 以重力、挤压、低压铸造为主,压铸较少。

主要生产企业:上海科尔本施密特活塞公司、南京马勒活塞公司、滨州渤海活塞公司、东风活塞轴瓦公司、重庆长江依之密活塞公司、天津汽车公司活塞厂、北京京星活塞厂、常州正兴活塞公司、福建巨力活塞公司、河北三洋活塞公司、曲阜金皇活塞公司、中国轻骑曲阜活塞厂、哈尔滨东安力源活塞公司、福建晋江闽安活塞公司、南平华闽汽车配件公司、烟台万斯特鸿兴活塞厂、广汉贝斯特活塞公司、安徽金龙活塞公司、安徽恒泰活塞公司、湖北活塞厂、金宏达活塞公司、湖北梅园活塞公司、山东龙口大川活塞公司、山东五莲奥利活塞公司、温州平阳华联活塞公司、青岛靖和工业公司等。

摩托车产销长盛不衰双创新高2005年全国摩托车产量为 1776.7万辆,同比增长 6.75%;销售为 1774.5万辆, 同比增长 6.52%。

出口 455.3万辆, 同比增长 39.05%;创汇 18.2亿美元, 同比增长 48.54%。

2005年涌现江门大长江、嘉陵集团、建设集团、钱江集团、洛阳北方5个百万辆级企业。

力帆实业、隆鑫工业、新大洲本田、中国轻骑和金城集团均在80万辆以上。

摩托车行业长盛不衰,成为压铸业持久发展的重要支柱。

汽车零部件已构成巨大市场汽车产业强劲的内需和外需推动了零部件制造业的迅猛发展。

2004年汽车零部件配套规模已达 4400亿元,2005年约为 5000亿元,其中铝合金压铸件占有很大份额。

近年来,全国涌现出一大批汽车零部件生产企业和基地,其发展势头尚在迅猛扩展。

浙江玉环汽车摩托车零部件年销售额达100亿元,年出口额5500万美元。

苏州高新技术区汽车及零部件生产企业已达40多家,集中发展高技术含量、高附加值的汽车零部件产业。

广东佛山汽车配件行情火爆,拥有汽车配件企业169家,总投资68.78亿元,初步形成南海、顺德、三水等汽车配件基地。

重庆汽车摩托车零部件主要企业480家,2004年总产值213亿元。

其中重庆渝江压铸有限公司2004年销售收入达5.8亿元。

武汉仅2004年引进法国、美国、日本等跨国汽车零部件集团投资超过 30亿美元。

湖北襄樊市,2004年汽车配件产业项目达29个,投资总额 22. 3亿元,年产值突破 6亿元。

辽宁汽车零部件生产企业140多家,资产 120多亿元,其中合资企业30多家,分布在沈阳、大连和营口等地区。

山东汽车零部件出口, 2004年达到 4.6亿美元,同比增长 69%。

2005年, 跨国汽车零部件巨头在我国掀起新一轮投资热。

仅6月份, 新的投资项目就十多个。

其中, 伟世通公司一举组建3家合资企业。

美国APM汽车配件有限公司建立青岛汽车配件有限公司。

美国天合汽车集团(TRW)与中国南方工业集团公司投资4亿元在重庆璧山组建南方天合底盘系统有限公司。

长春富奥-江森自控汽车饰件系统有限公司与日本DELTA工业株式会社合资成立长春德而塔-富奥江森高新科技有限公司。

美国德尔福集团和霍尼韦尔集团以及德国博世集团、日本电装株式会社等公司,均趁中国汽车市场高速发展之机,全面提速扩张市场。

房地产火爆推动五金业高速发展房地产业强劲的发展势头,有力地推动了建筑五金、日用五金生产的发展。

浙江玉环生产阀门和卫浴五金的企业约800余家,年产值75亿元,出口25亿元,阀门生产约占全国 60%。

并形成一批以龙头企业为首的科研、生产、出口基地。

温州拥有400多家锁具生产企业,年产值60多亿元,出口20多亿元,被誉为“锁都”。

自动电梯铝合金梯级压铸迅速发展,涌现出苏州迅达电梯有限公司、苏州江南电梯有限公司、无锡申菱电梯有限公司、苏州爱斯克梯级有限公司、无锡欧亚电梯设备有限公司、齐齐哈尔建华电梯厂、泰安金山口电梯配套厂、张家港乔治费歇尔压铸公司、江阴新大铝业有限公司、广东鸿图科技股份有限公司、上海新艺有色铸造厂等一大批铝合金梯级压铸企业。

五金、灯具、玩具和车模行业的持续发展,为锌合金压铸件的增长提供广阔市场。

2005年锌合金压铸件产量达到218500吨,占压铸件总产量的 25.2%。

锌合金压铸市场以沿海省市为主,广东居于首位,其次是浙江、江苏、上海、天津、福建等省市。

特别是香港、澳门回归,将10万余吨锌合金压铸件业务和数百套锌合金全自动压铸生产线转移到珠江三角洲等沿海地区,更加增添了锌合金压铸市场的繁荣。

镁合金压铸以年增长20%的高速向前发展我国镁资源极为丰富,2005年原镁产量达到46.96万吨,而镁合金压铸产品存在着巨大的潜在需求,这得天独厚的供需条件,必然激发镁合金压铸件生产发展的积极性。

近年来,镁合金压铸生产企业和科研单位由原来几家迅速发展到近百家。

上海乾通汽车附件公司率先大批生产镁合金变速箱壳体。

随后,镁合金笔记本电脑外壳、手机外壳以及数码摄像机照相机外壳等成为热点,涌现出一大批高起点、高水平的企业:青岛金谷镁业公司、苏州可成科技公司、太仓敬得科技公司、昆山富钰精密组件公司、广东嘉瑞集团公司、东莞镁达五金制品厂、美利达工业股份公司、泛亚欧宝金属制品(深圳)有限公司、东莞东运镁业公司、环宇镁铝合金压铸公司、黄江精诚科技公司、东莞铿利五金制品公司、富士康科技集团、创金美科技(深圳)公司、长春华禹镁业公司、宁波耐特镁业科技公司等,其厂点规模尚在迅猛发展。

特别是,重庆隆鑫集团2003年成功地制造出“全镁”概念摩托车,整车镁合金用量达12公斤。

并在重庆投资1.75亿元建设“镁合金应用及产业化基地”,摩托车行业有望成为镁合金压铸大户。

一汽集团镁合金应用取得新的进展。

东风汽车公司镁合金生产基地早已投产,并积极推进。

镁合金汽车方向盘骨架压铸,由原来浙江岱美聚胺脂公司独家生产,最近杭州富春镁合金制品公司和常熟中翼汽车新材料公司以及吉林白山临江镁业有限公司等相继投产。

重庆镁业科技股份有限公司、南京华宏新材料公司、广东鸿图科技股份有限公司等也先后开发了镁合金方向盘骨架,品种越来越多,规模越来越大。

北京远东镁合金制品有限公司开发的镁合金自行车车架整体压铸,为镁合金压铸应用开辟了一个新的领域。

特别是,2001年科技部制定了“十五”国家科技攻关计划“镁合金应用开发及产业化”,国家拨款4300万元,引入社会资金6亿元。

组织了4个科研院所、7所高等院校、20多家企业直接参与实施。

共获得科技成果27项,申请国家专利95项,完成新产品、新工艺、新装备138项,建成了6个镁合金生产应用基地,14条产业化生产线,3个技术研究中心,3个国际合作项目。

基本形成了从原材料、深加工到应用的产业链和产业群以及从基础研究、应用研究到产品开发的科研开发体系。

2005年大陆镁合金压铸件产量近 9000吨。

可以说,中国镁合金压铸大发展的局面基本形成,将镁资源的优势转化为经济优势,实现产业跨越式发展的愿望,有望逐步成为现实。