电池充电器电路PCB设计

基于锂电池充电器的设计与制作 附原理图和PCB

基于锂电池充电器的设计与制作附原理图和PCB| By: xdy12530 ]由于我的四轮驱动机器人上采用了16.5V的锂电池供电,而市场上又没有该电池的充电器,使得充电让我很纠结。

无奈之下便设计了一款便携式简单型锂电池充电器。

解决的充电的烦恼。

该充电器可以输出100mA-1A可调的充电电流,输入电压为VIN>18V,可用笔记本上的19V电压充电。

充电时间一般按照充电输出电流的大小决定。

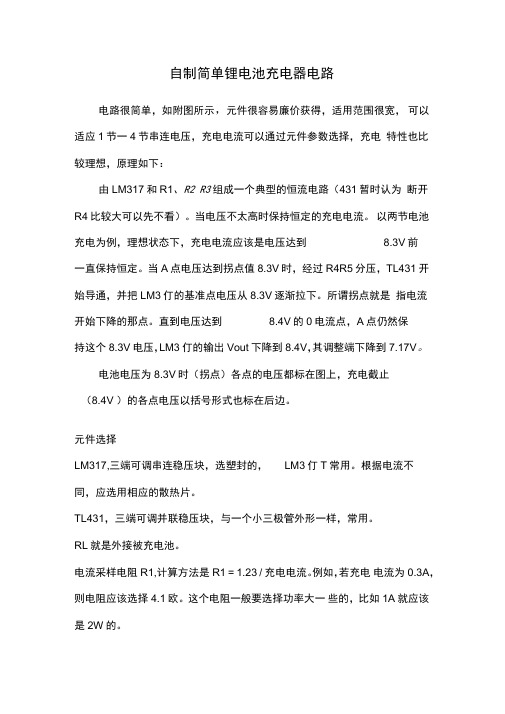

下面见图哦下面讲解一下电路的工作原理。

因为我是给16.5V的锂电池充电的,所以输入的电压为18V电压,也可以大于18V。

用笔记本上的充电器很不错哦。

输入电压18V经过1.5A的保险丝,二极管保护后到PNP功率管的输入端。

默认状态功率管是出于导通状态,因为LM324的1脚输出高,Q3三极管导通,PNP功率管基极拉低,功率管导通。

其中RL1电阻为1欧姆,是用来限流的。

通过对该电阻上的电压采样,然后经过LM324对基准电压的比较后取出一个电压值,由这个电压值控制功率管的输出电流,始终在一个极限电流上,或者说是短路电流上,我设置的为500MA。

大家可以调节可调电阻来调节短路电流。

另外还有一个对锂电池电压的采样,当电池没插入时,末级保护二极管通过两个电阻乘以功率管输出的17.5v电压进行分压后的一个电压值给LM324与基准比较输出给三极管,此时绿灯亮,当电池没电时充电插入充电座后,采样电阻R6,R7所采样到的电压变低,同时给LM324与基准电压比较后,红灯亮。

当充满电后采样部分的电压等于基准电压,绿灯变亮,此时充电完成。

但充电过程仍会以小电流的充电方式充电。

下面见实物图哦这是充电器的实物正面图,左边为DC18V输入,右边为VOUT充电输出接口,左边一个电位器调节输出电流,右边一个电位器调节双色LED状态门槛值。

这是电路板的反面PCB图,由于换了一个功率管,使得跟当初设计时的功率管的管脚有区别,所以做了一下小改动。

这是正在给我的电池充电,呵呵,现在是红灯,等充满电后会跳绿灯,同时锂电池的保护芯片自动工作,切断输入。

锂电池充电器电路图

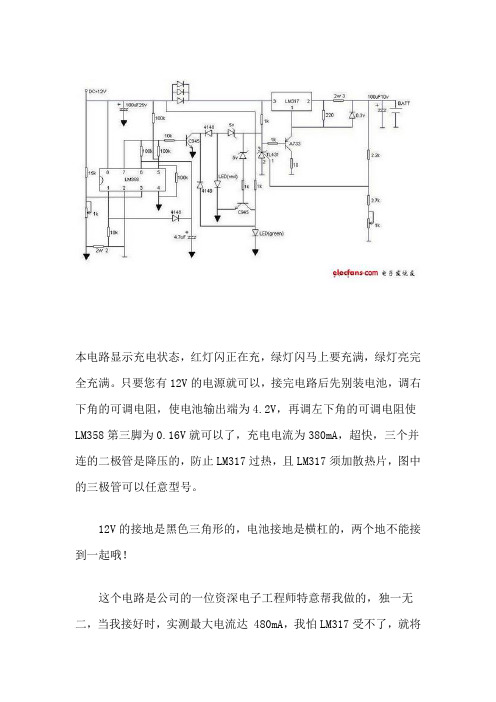

本电路显示充电状态,红灯闪正在充,绿灯闪马上要充满,绿灯亮完全充满。

只要您有12V的电源就可以,接完电路后先别装电池,调右下角的可调电阻,使电池输出端为4.2V,再调左下角的可调电阻使LM358第三脚为0.16V就可以了,充电电流为380mA,超快,三个并连的二极管是降压的,防止LM317过热,且LM317须加散热片,图中的三极管可以任意型号。

12V的接地是黑色三角形的,电池接地是横杠的,两个地不能接到一起哦!

这个电路是公司的一位资深电子工程师特意帮我做的,独一无二,当我接好时,实测最大电流达 480mA,我怕LM317受不了,就将

后面的2w3Ω的电阻改成了2w3.9Ω,此时最大电流375mA,其实当充电电流小于80mA绿灯就亮了,他说锂电池的充电电流小于80mA时表示容量以达97%以上,所以不用限定的太小,否则也不好。

该限定电流可以调左下脚的可调电阻来设定。

该电路真的很优秀,我的2000mA/h锂电池四小时就充地满满的,还不用但心过充,只是 LM317微热,他说没事,只要电池两端不要长时间短路就行了.。

手机充电器电路设计

目录1课题名称 (2)2设计主体要求及内容 (2)3课题分析与方案论证 (2)3.1方案一 (2)3.2方案二 (4)4各局部电路设计 (5)4.1整流滤波电路 (5)4.2恒压电路 (5)4.3恒流电路 (7)4.4充电提示电路 (8)5组装调试 (8)6元器件的选择 (8)7 设计总结及改进意见 (9)7.1本方案特点及存在的问题 (9)7.2改进意见及其他设想 (9)8设计心得 (9)参考文献1课题名称手机充电器的制作。

2设计主体要求及内容通信技术的高速发展促使手机种类众多,也导致手机充电器也是多种多样,本设计设计并制作一套手机通用锂电池的充电器。

充电器的简单工作过程如下:交流输入电压经电容降压,二极管整流桥整流后变成直流电,经隔离二极管和滤波电容对手机充电,随着充电时间的增长,电池两端的电压也升高,通过分压器将此电压引入基准电压比较器,其中三个比较器带三个指示灯,分别指示充电的状态,当三个灯全亮时,表示充电已满。

通过以上的工作过程描述结合生活经验设计手机实用充电器电路。

技术要求:能够顺利为锂电池充电,有必要的显示、保护功能,充电电压4.2V, 充电限制电压4.5V。

工作要求:独立设计充电器方案,根据本人的方案,购买所需要的元器件和电路板,独立设计并调试正常,要求总投资不得高于20元。

3课题分析与方案论证从课题上可以看出设计的主体要求是将市电变换为符合要求的直流电源,整体上应该有降压、整流、滤波、恒压电路。

降压电路可以用最简单的变压器完成,将220V电压变为10V左右的低压,为了优化波形使其更加稳定可采用滤波电容去除高频干扰。

手机通用的锂电池充电电压为 4.2V,因此需要设计一个恒压源电路。

充电电流在一定程度上影响了充电的时间,过高的电流会缩短电池的使用寿命,所以我们还需要一个可靠地恒流源来保证充电的时间和手机的使用寿命。

当上述条件都具备时对于不同容量的手机电池充电时间是不一样的,因此需要一个不以时间为参考的充电完成信号,我们可以根据电池两端的电压是否达到标准电压来判断是否充满电。

自制简单锂电池充电器电路-副本

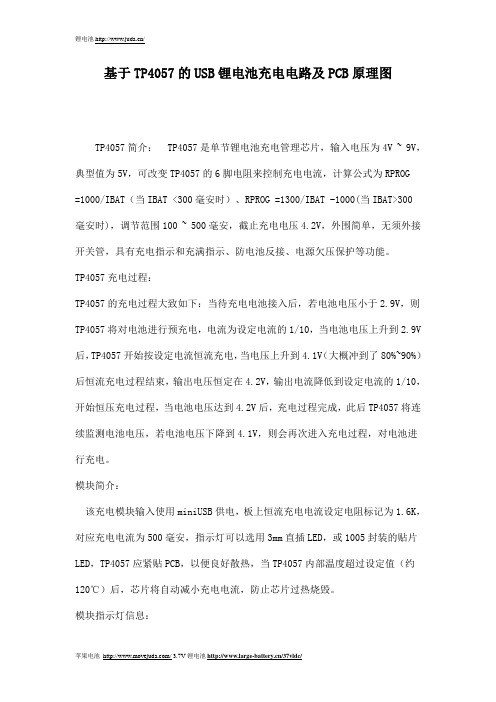

自制简单锂电池充电器电路电路很简单,如附图所示,元件很容易廉价获得,适用范围很宽,可以适应1节一4节串连电压,充电电流可以通过元件参数选择,充电特性也比较理想,原理如下:由LM317和R1、R2 R3组成一个典型的恒流电路(431暂时认为断开R4比较大可以先不看)。

当电压不太高时保持恒定的充电电流。

以两节电池充电为例,理想状态下,充电电流应该是电压达到8.3V前一直保持恒定。

当A点电压达到拐点值8.3V时,经过R4R5分压,TL431 开始导通,并把LM3仃的基准点电压从8.3V逐渐拉下。

所谓拐点就是指电流开始下降的那点。

直到电压达到8.4V的0电流点,A点仍然保持这个8.3V电压,LM3仃的输出Vout下降到8.4V,其调整端下降到7.17V。

电池电压为8.3V时(拐点)各点的电压都标在图上,充电截止(8.4V )的各点电压以括号形式也标在后边。

元件选择LM317,三端可调串连稳压块,选塑封的,LM3仃T常用。

根据电流不同,应选用相应的散热片。

TL431,三端可调并联稳压块,与一个小三极管外形一样,常用。

RL就是外接被充电池。

电流采样电阻R1,计算方法是R1 = 1.23 / 充电电流。

例如,若充电电流为0.3A,则电阻应该选择4.1欧。

这个电阻一般要选择功率大一些的,比如1A就应该是2W的。

可调电阻R4可以选择那种篮色的精密多圈,取比额定值大一些的,比如23.2k的就可以选择25K的多圈。

若嫌多圈太贵或难找,也可以用一个固定电阻串连一个普通可调电阻。

例如23.2k的就可以选择22k固定加一个2.2k —3.9k可调节的,以便进行精细调节。

电阻R2的要求不是很高,可以采用串并联的方法得到。

比如8.8欧可以选择10欧并联75欧(或并50欧—91欧)若电路设计为适应不同的电压,比如可以转换完成2节、3节、4节电池的充电,那就应该分别选择可调电阻,并找一个2刀3掷波段开关,用来切换两个可调电阻。

若要求充电电流也可以变化,自然也可以使用波段开关来转换。

(5V_500mA_charger)充电器制作完全资料(电路图PCB图BOM变压器及测试报告)

RM3252 Application Information RM3252Application Information--5V_500mA陕西亚成微电子有限责任公司技术支持部2010.102010101RM3252Introduction1.RM3252 Introduction2.Electronical Characteristic DescriptionA li ti Ci it3.Application Circuit4.BOM List5.Transformer Parameter6.Test ReportThe RM3252 switch Intergard Circuit cost effectively replace all power supplies,and up to 5W output power based on unregulated isolated linear transformer(50/60HZ). Unlike conventional PWM (pulse width modulation) controllers, theyregulate the output voltage in a new method of off-time modulation control. Thecontroller consists of a VCO (voltage control oscillator), Sense and logic circuit, VDD controller consists of a VCO (voltage control oscillator) Sense and logic circuit VDDpin, under-voltage lockout circuit, protection for over-voltage, current limited circuit,leading edge blanking, over load protection and fault condition auto-restart. They areideal low power AC/DC adapter/charger solution for portable devices.Package Function DescriptionPIN1:NC Not ConnectedPIN 1: NC Not ConnectedPIN 2: GND GroundPIN 3: Sense Current sensor,it senses the voltage via asensed resistorPIN 4: NC Not ConnectedPIN4NC N C dPIN 5: Vout Gate drive output for the external power BJTswitch.PIN 6: VDD Power SupplyItem Conditions MIN.TYP.MAX.Unit Supply VoltageOperation Voltage21V Turn-on Threshold Voltage VDD ON111213V Turn-off Threshold Voltage VDD OFF 5.56 6.5V Over-voltage Thershold Vovp2830V Oscillator455055KHZ Operation FrequencyCurrent SensingLeading Edge Blanking250300350nS Leading Edge BlankingVDD=15V0.450.50.55V Current Sense DetectionVoltage124D1-D4AC--INL13+C2+C1F1NR7R9R1RM3252R?R2NC 1GND 2Sense 3NCVdd Vout Component_11234Lp=5.0mH;core:PC40 EE16 卧式Description MINTPYMAX Test Data ResultInputVoltage90V 265V 85V-265VPASSFrequency50Hz60HzOutputVoltage 465V 535V 493V-515V PASS Current Load regulationPower4.65V 500mA -7%5V 2.5W5.35V 7%4.93V-5.15V 4.27%2.495WPASS PASS PASSEfficiencyEnergy Star(5)68.46%(avg.)PASS。

充电器 电路图 (B5纸 可直接打印)

三星座充充磷酸铁锂3.65V完美停充之简单改装(更新成品图)简单改装见下图:在图中已焊电阻的基础上,另按图中所示R04,接一个10K电阻在图示位置,粗红色电线接待充磷酸铁锂电池正极,粗黑色电线接电池负极,即可在不过充的这前提下充满磷酸铁锂电池,3.65V左右变灯停充。

三星座充原有的保护功能仍然保留。

电池断开闪黄灯报错,电池电压低(误放AA充电电池或反接)报错,电池电压高报错等都完美保留。

R01取值范围680K-820K,也可在上面并联10M电阻微调截止电压;R02取值范围100K-180K,若接入AA镍电座充不闪黄灯,可加大此电阻;R03,2.2K即可,R04取10K;R05为扩流电阻,不扩流即可不用。

加一常开按钮开关短路R03(2.2K),按下开关一秒左右即可复位充电器。

如果XD们想兼容锂离子、锂聚及磷酸铁锂,可以分别断开R01,R02一端,分别接入双刀双掷开关。

即可切换4.2V及3.65V截止电压,兼容各种锂电池。

增加一组改好的成品图(有内部裸~照):内部接线图,不懂电路的XD可参照下面的图直接改装:看不清焊点的话可与下图对照:请问LZ:为什么要加R4呢?加了R4在充满之后,如果电池没取下来就会通过R4放电,时间长了不是又要充?电池两端并联10K电阻后,缺点是停充后,电池会通过这个电阻放电,放电电流约为0.365毫安,600mAh的磷酸铁锂,1643小时放完,不过好像影响不大对吧?变灯后即取出或放几个小时取出都可以忽略不计。

如果不并联R4,没装电池时,电源正极通过改装加上的R02,使MCU9脚电压过高,使MCU认为有电池,所以亮红灯使充电器工作在充电状态(本应闪黄灯报错)。

取电池后也一样,充电器状态不改变,不闪黄灯报错。

加上R4后,当取下电池,电池夹端电压下降,R4的作用通过板上的R14(47K)拉低了UCU 9脚电压使充电器报错,这样就保持了三星座充的原保护功能。

改铁锂充啊,那是找不到!R6上并联180K,或R6换成56K,可改截止电压为3.65V;R17上并联220K,可欺骗MCU(不行的话改成150K-220K左右从MCU 12脚引至电源正极,同时,R10上可能也要并联个20K-30K左右的电阻以保证座充原有的保护功能。

工程项目2 手机充电器的PCB设计

三、元件封装图选择及尺寸

二极管D1、D2、D5的封装类型: (自己绘制)

二、元件封装图选择及尺寸

二极管D4的封装类型: (自己绘制)

焊盘中心距离:5mm

二、元件封装图选择及尺寸

稳压二极管D3的封装图形及尺寸

焊盘中心距离:5mm 其它图形尺寸跟D4一样

四、PCB布线(手动布线)

五、PCB顶层印丝和底层走线关系

电容封装类型及尺寸 C1、C2的类型和尺寸: (自己绘制)

焊盘中心距离:4mm

电容的外圆半径(线宽 8mil):2.5mm

二、元件封装图选择及尺寸

C3、C5的类型:RAD-0.1

三、元件封装图选择及尺寸

电容封装类型及尺寸 C4的类型和尺寸: (自己绘制)

焊盘中心距离:4mm

电容的外圆半径(线宽 8mil):4mm

工程项目:手机充电器的PCB设计

1.看懂手机充电器工作原理 2.根据老师提供的PCB电路板进行设计。

一、电路原理图绘制

二、元件封装图选择及尺寸

电阻封装图 R1、R4、R5、R6、R7选用AXIAL-0.3

二、元件封装图选择及尺寸

R2、R3、R8自己绘制封装图

二、元件封装图选择及尺寸

二、元件封装图选择及尺寸

三极管Q1的封装类型为:TO-92A

二、元件封装图选择及尺寸

变压器T1的封装图形及尺寸

12mm

注意引脚序号排列

8.5mm

6mm

2.54mm

10mm

10mm

2.54mm

14mm

三、元件的布局

元件布局(PCB板长48mm,宽30mm)

开源1A锂电池充电板TP4056原理图 PCB(pads)

开源1A锂电池充电板TP4056原理图PCB(pads)

开源1A锂电池充电板TP4056原理图+PCB(pads画板)

今天特意画了一块TP4056锂电池充电板PCB分享给坛友,以后我会尽量多的分享实用的程序或者电路给坛友,大家的支持就是我的动力。

1.TP4056锂电池充电电路很经典,主要是把充电器的5v电转换成4.2V的电给锂电池充电,最大可以提供1A的充电电流。

2.锂电池的容量不同选择的充电电流也不同,改变电路原理图中的Rprog(PCB对应的R4)这个电阻的阻值即可改变充电电流)

3.充电时红灯亮,充满时红灯熄灭绿灯亮。

充电插座有3.5mmDC座和MICRO-USB座两种可以选择(下图中只有micro插座新的PCB添加了3.5的DC座

TP4056实物.jpg (3.67 MB, 下载次数: 84)下载附件保存到相册2016-10-18 15:19 上传TP4056锂电池充电板原理图.png (25.23 KB, 下载次数: 63)下载附件保存到相册2016-10-18 15:17 上传TP4056锂电池充电板.png (8.61 KB, 下载次数: 64)下载附件保存到相册2016-10-18 15:17 上传改变PCB中的R4的阻值可改变充电电流

TP4056充电电流对应电阻的大小.png (11.47 KB, 下载次数: 55)下载附件保存到相册2016-10-18 15:17 上传

TP4056管脚图.png (25.01 KB, 下载次数: 70)下载附件保存到相册2016-10-18 15:17 上传。

基于TP4057的USB锂电池充电电路及PCB原理图

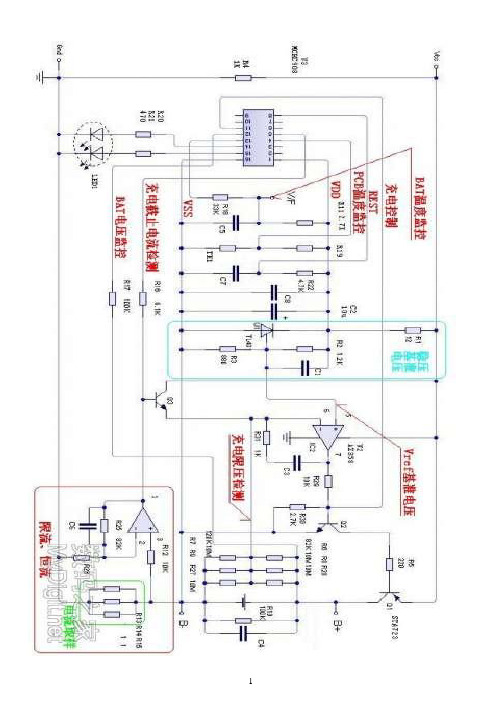

基于TP4057的USB锂电池充电电路及PCB原理图TP4057简介:TP4057是单节锂电池充电管理芯片,输入电压为4V ~ 9V,典型值为5V,可改变TP4057的6脚电阻来控制充电电流,计算公式为RPROG =1000/IBAT(当IBAT <300毫安时)、RPROG =1300/IBAT -1000(当IBAT>300毫安时),调节范围100 ~ 500毫安,截止充电电压4.2V,外围简单,无须外接开关管,具有充电指示和充满指示、防电池反接、电源欠压保护等功能。

TP4057充电过程:TP4057的充电过程大致如下:当待充电电池接入后,若电池电压小于2.9V,则TP4057将对电池进行预充电,电流为设定电流的1/10,当电池电压上升到2.9V 后,TP4057开始按设定电流恒流充电,当电压上升到4.1V(大概冲到了80%~90%)后恒流充电过程结束,输出电压恒定在4.2V,输出电流降低到设定电流的1/10,开始恒压充电过程,当电池电压达到4.2V后,充电过程完成,此后TP4057将连续监测电池电压,若电池电压下降到4.1V,则会再次进入充电过程,对电池进行充电。

模块简介:该充电模块输入使用miniUSB供电,板上恒流充电电流设定电阻标记为1.6K,对应充电电流为500毫安,指示灯可以选用3mm直插LED,或1005封装的贴片LED,TP4057应紧贴PCB,以便良好散热,当TP4057内部温度超过设定值(约120℃)后,芯片将自动减小充电电流,防止芯片过热烧毁。

模块指示灯信息:状态红灯CHRG 绿灯STDBY充电状态亮灭充电完成灭亮电源欠压电池反接灭灭无电池闪烁亮该模块可用制作简单的锂电池充电器。

模块尺寸:25.5mm*12mm 单面板。

锂电池充电器电路

STAT 显示 高

充电结束

低

温度错误,FB/CE 为低, 高阻 休眠状态

9、再充电

充电结束后,电池电压降低到 VO(RCH),

SL1052 将进行再次充电循环。

应用中的几个问题

1、 选择 PNP 晶体管或者 PMOS 管作为调

整管

SL1052 驱动一个 PNP 晶体管或着 PMOS 管作为调整管来控制充电电流。PNP 晶体管 或着 PMOS 管作为一个线性调整器,应考虑 其最大允许电流、最大允许功耗、以及各端 电压。最大的功耗出现在充电开始阶段,近

----

1.5

2.6

uA

TS 端

ITS

输入电流

VTS =5V, VBATT-VDD≥0.2V

----

----

1.1

uA

CS 端

ICS

输入电流

VCS =5V, VBATT-VDD≥0.2V

---

---

1.1

uA

FB/CE 端

ICE

输入电流

VCE=5V, VBATT-VDD≥0.2V

----

----

1.1

2、预充电 如果锂电池的初始电压低于预充电阈值

VO(MIN),则首先进入预充电阶段。在此阶段, 预充电电流大约为恒流充电阶段电流的 10%左右。 3、恒定电流充电

当电池电压达到 VO(MIN),电池将进入下

一个充电阶段:恒定电流充电。SL1052 根 据 VDD 及 CS 两端之间的电阻 RCS 上的电压 VI(SNS)调整充电电流。即

V(TERM)=VDD-VCS

STAT 端

VSTAT(LOW)

输出低电平

IOL =10mA

-----

电池充电器电路PCB设计

下再新建或添加各设计文件。

3.2创建原理Ni-MH电池充电器电路原理

3.3创建PCB文件并进行规划

在Protel2004中创建PCB文件有两种方法:用文件菜单创建和用向导

创建,要注意的是用向导创建的PCB文件不在项目文件中,创建完成之后必须

好布线规则,以满足安全原则等电气要求。根据充电器电路的实际要求,这里

设置安全间距为10mil,顶层布线、普通线宽10mil、电源线20mil、地线30mil.布

线采用自动布线,对不合乎要求的地方最后可以进行手工修改。布线时在满足

安全原则等电气要求的前提下,导线要精简,尽可能短,尽量少拐弯,力求导

线简单明了。

电路的PCB设计工作就完成了,设计好的充电器PCB文件如上图2所示。最

后可以打印输出图纸和报表,进行实际制板等相应后续工作。

tips:感谢大家的阅读,本文由我司收集整编。仅供参阅!

为电池组的正极性端设置出封装,首先创建自己的元器件封装库,在库里创建

如

元件布局可此板子上放置。布局时注意元器件的排列、分布要合理和均匀,力求整齐,美

观,合乎电路结构工艺要求。

3.5设置布线规则,进行布线

所谓布线,就是利用印制导线完成原理Protel2004中布线时首先要设置

另外,走线设计要考虑组装是否方便等。最后还要求板子美观、经济,

好的PCB板布线美观,做功精细,看上去就像一件艺术品。

3.6 DRC设计规则检查和错误排除。

电路板设计完成之后,为了保证所进行的设计工作符合要求,可以由计

算机自动完成检查工作,即DRC设计规则检查。检查完成后,系统会弹出

Messages信息框,根据此信息提示,对设计进行修改,直至没有错误。到这里

8 电气绘图与电子CAD_电池充电器印制板设计

图6-58 添加整流桥堆V1封装【PCB Model】对话框

图6-67 【Jump to Location】对话框

注意元器件封装重要的是其安装在印制电路板焊盘大小及焊盘间距要根据给定元器件的尺寸确定。比如通 孔插装元器件焊盘包括内径和外径设置焊盘内径设置太大,焊接时焊锡容易漏下去形成虚焊,太小,元器 件引脚插不进去。

电池充电器印制板设计

选择【Place】→【Pad】命令或用封装库放置工具栏【PCB Lib Placement】 中的【Place Pad】按钮放置焊盘。进入放置焊盘 状态后,将鼠标移动到合适的位置上单击就完成了焊盘的放置, 双击该焊盘弹出焊盘编辑对话框,如图6-68所示。

电池充电器印制板设计

步骤二 确定原理图中每一个元器件的封装

分析原理图每一个元器件的封装,并保证原理图中每一个元 器件封装已经定义且符合实际元器件封装的要求。本项目元器件 的封装明细如表6-4所示。

电池充电器印制板设计

表6-4 电池充电器封装库明细表

序号

规格名称

1 电阻RJ-1/4-10±5%

2 电阻RJ-1/4-30±5%

电池充电器印制板设计

一般焊盘属性设置最关心参数:焊盘的内径(Hole Size)、外 径(Size and Shape)、焊盘的序号(Designator)、层 (Layer)和形状等参数,其它选项采用默认。

发光二极管第一个焊盘的属性设置,【Hole Size】=0.8mm,内 径为形状为:Round因而焊盘的内径设置为0,外径设置X-Size: 1mm;Y-Size:1.8mm;Shape:Round。【Designator】: A,【Layer】:通孔插装元器件焊盘层选择【Multi-Layer】。

3 电气绘图与电子CAD_电池充电器电路原理图

绘制电池充电器电路原理图

图6-21 【SCH Library】对话框

元件的绘制区 域必须在第四 象限

图6-21 【SCH Library】对话框

绘制电池充电器电路原理图 步骤四 绘制发光二极管元件

软件自动在chongdianqi.SCHLIB库文件里产生了第一个默 认的元件,名称为Component_1。元件的编辑界面与原理图的 编辑界面很相似,仅多了一个十字图形符号,这个十字符号将整 个元件制作界面划分成四个区域,所有元件的制作必须从原点开 始右下区域绘制(第四象限)。

绘制电池充电器电路原理图 步骤二 创建电路原理图文件

将鼠标放在项目文件chongdianqi.PRJPCB下按鼠标右键, 选择【Add New Project】→【Schematic】命令,在项目中添 加一张新的电路原理图Sheet1.SchDoc。将鼠标放在新建的原理 图文件下按鼠标右键,选择命令【Save As】将这张电路原理图 保存CDQ文件夹位置,在文件名栏里键入文件名chongdianqi并 点击【Save】完成电路原理图chongdianqi.SCHDOC的创建。

在创建PCB工程项目文件前,请先建一个文件夹,将与此PCB工程项目有关的文件如电路原理图、自 建元件库、自建封装库、印制电路板图等文件全保存在此文件夹中,便于文件管理。

绘制电池充电器电路原理图

图6-7 新建PCB工程项目文件

将鼠标放在新建的项目文件下按鼠标右键, 选择【Save Project As】命令将新项目文 件重命名,指定要把这个项目保存在CDQ 文件夹位置,在文件名栏里键入文件名 chongdianqi并点击【Save】完成 chongdianqi.PRJPCB工程项目文件的创建。

绘制电池充电器电路原理图

教你做一个锂电池充电器,18650不用愁没充电器了

教你做一个锂电池充电器,18650不用愁没充电器了真正能体会到DIY的乐趣那就是自己动手做一个,今天就手把手教大家一个锂电池充电器制作方法,只要电池电压是3.7v的理论上都能进行充电,无论几号的,由于18650锂电池容量较大,使用较多所以今天就以18650做实验,看看制作的充电器能不能给其充电,话不多说,先来看下制作原理图。

我们所选用的充电芯片为TP4056,该芯片外围器件较少,成本也不高,几块钱买一堆,由原理图也可以清楚的看到,所需器件有:TP4056一个、一个1.2K电阻(这里电阻越大充电电流越小,最小为1.2k,由于芯片支持最大充电电流为1A,正是1.2K电阻时的值)、一个0.4Ω电阻、两个1K电阻、两个LED灯(红灯和绿灯用于指示电池充电状态,充满为绿灯,充电时为红灯)、两个10uf电容,考虑到实用性还应具有洞洞板、转接板(由于4056芯片较小,不方便人工焊接)、排针公、排针母、焊锡和杜邦线等。

展开剩余68%有了材料我们接下来的工作就是把电路按照原理图焊接起来,由于4056较小所以我们选择了转接板,首先把4056焊接到转接板上。

注意:注意芯片引脚千万不要连一块了!主要芯片焊接成功了,接下来我们就把它放在洞洞板上,在转移之前要在转移板上焊接上加上排针公,在洞洞板上焊上排针母,这样为了方便安装及更换主芯片。

好了到现在为止,最重要的器件,也是最难焊的器件已经焊接成功了,接下来的工作我们就是把这些外围器件焊接到洞洞板上,至于需要注意的地方,主要就是电解电容和LED有正负极,在焊接的时候注意千万不要焊接反,否则不能正常工作,还有就是在焊接好部分,有的元件引脚很长,可能会有引脚裸露在板子背后,具体情况见下图这种现象也是在焊接过程中难免会遇到的,初次焊接或者手不熟练的朋友要注意了,由于背后铁丝较细,所以一定要小心不要扎到眼睛了,在焊接的时候最好戴上眼镜,为了避免裸露引脚过多,焊接部分元器件之后要记得及时把引脚剪掉以防意外发生。

自制12.6v锂电池充电器

自制12.6v锂电池充电器(九款电路原理图详解)12.6V锂电池是由三节4.2V锂电池串联而成,因此12.6v锂电池充电器的电路设计即可适用于锂电池充电器电路原理图。

12.6v锂电池充电器电路原理图(一)本电路带充电状态显示功能,红灯闪正在充,绿灯闪马上要充满,绿灯亮完全充满。

只要您有12V的电源就可以,接完电路后先别装电池,调右下角的可调电阻,使电池输出端为4.2V,再调左下角的可调电阻使LM358第三脚为0.16V就可以了,充电电流为380mA,超快,三个并连的二极管是降压的,防止LM317过热,且LM317须加散热片,图中的三极管可以任意型号。

12.6v锂电池充电器电路原理图(二)如图所示是一种恒流恒压的锂电池充电控制板,图中Q1、R1、W1、TL431组成精密可调稳压电路。

Q2、W2、R2构成可调恒流电路。

Q3、R3、R4、R5、LED为充电指示电路。

随着被充电锂电池电压逐渐上升,充电电流将逐渐减小,待电池充满后R4上的压降不断减小,最终使Q3截至,LED熄灭,为了保证电池能充足,请在指示灯熄灭后继续充电1~2小时,使用时需要在Q2、Q3装适当大小的散热片。

12.6v锂电池充电器电路原理图(三)充电装置原理电路图所示,最大输出电流为20A,最高充电电压为80V.它可以从0V起进行调节,因此能对各种规格的蓄电池进行充电,还可以对相同规格的蓄电池组或串联蓄电池组进行充电,如最多可对5只串联的12V蓄电池同时进行充电。

对串联蓄电池充电,可缩短连线长度,减少线损,连接方便,因此可大幅度提高工作效率。

从图中可知,变压器T为双基极管V1提供工作电压,双基极管V1及相应外围元件组成一个振荡器,振荡频率可由RP1、RP2控制。

在本电路中,RP1、RP2取值相差较大,所以在实际工作中,RP2可起粗调作用,RP1起细调作用,这对单个电池充电时尤为重要,可避免损坏蓄电池。

由V1产生的振荡脉冲经VD3隔离,触发晶闸管VS,充电电流的大小及电压的高低取决于振荡器的输出脉冲,即由振荡频率决定。

开源1A锂电池充电板TP4056原理图 PCB(pads)

开源1A锂电池充电板TP4056原理图PCB(pads)

开源1A锂电池充电板TP4056原理图+PCB(pads画板)

今天特意画了一块TP4056锂电池充电板PCB分享给坛友,以后我会尽量多的分享实用的程序或者电路给坛友,大家的支持就是我的动力。

1.TP4056锂电池充电电路很经典,主要是把充电器的5v电转换成4.2V的电给锂电池充电,最大可以提供1A的充电电流。

2.锂电池的容量不同选择的充电电流也不同,改变电路原理图中的Rprog(PCB对应的R4)这个电阻的阻值即可改变充电电流)

3.充电时红灯亮,充满时红灯熄灭绿灯亮。

充电插座有3.5mmDC座和MICRO-USB座两种可以选择(下图中只有micro插座新的PCB添加了3.5的DC座

TP4056实物.jpg (3.67 MB, 下载次数: 84)下载附件保存到相册2016-10-18 15:19 上传TP4056锂电池充电板原理图.png (25.23 KB, 下载次数: 63)下载附件保存到相册2016-10-18 15:17 上传TP4056锂电池充电板.png (8.61 KB, 下载次数: 64)下载附件保存到相册2016-10-18 15:17 上传改变PCB中的R4的阻值可改变充电电流

TP4056充电电流对应电阻的大小.png (11.47 KB, 下载次数: 55)下载附件保存到相册2016-10-18 15:17 上传

TP4056管脚图.png (25.01 KB, 下载次数: 70)下载附件保存到相册2016-10-18 15:17 上传。

充电器PCB的安全设计

充电器PCB的安全设计一、安全间距1、L、N之间3mm以上,空间距离1.8mm以上,不足时开1mm以上的槽增加沿面距离。

2、初、次级间6.4mm以上,空间距离5mm以上,不足时开1mm以上的槽增加沿面距离。

3、初级与外壳地4.5mm以上,空间距离3mm以上,不足时开1mm以上的槽增加沿面距离。

4、高压与地之间铜箔距离1mm以上,其它无要求铜箔间距离0.5mm以上。

5、一般LAYOUT距离按1mm/1KV耐压1、ESD放电针的距离越小越好,一般可选用4.8mm,中间开>1mm槽,开槽间隙要大于2mm,空间距离最小为4mm.越尖越好,要对准。

2、Y1电容的脉冲电压可以达到8KV的,Y电容一般要保证6.4mm的距离,而放电针也是这个距离,但因为有针,所以它最先放电。

若是Y电容同等距离下,放电针是会先行击穿放电的,而且电场是就近释能的3、铜箔半盎司/0.5oz(约18μm),1oz(约35μm),2oz(约70μm) ,3oz(约105μm)。

4、做的比较保守,一般按是2oz 1A对应1毫米.5、通常采用的PCB基材均为FR-4材料,铜箔的附着强度和工作温度较高,一般PCB允许温度为260℃(此为过回流焊时的温度,此温度有时间限制),但实际PCB温度最高不可超过150℃,因为此温度很接近焊锡的熔点(183℃)了.同时还应考虑到板上元件允许的温度,通常民品级IC只能承受最高70℃,工业级IC为85℃,军品级IC最高也只能承受125℃。

如果是生产符合RoHS的产品,PCB一定要能禁受260度的焊接温度,否则无法焊装RoHS 器件.做民品级产品也要能禁受此温度. Non-RoHS 产品的过回流焊的温度在235度左右.有的军品,工业,通信电源用铝基板.普通电源用FR-4.一些普通消费类电子用FR-3.CEM-1料.普通电话机甚至可用纸板(价格很低)。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

电池充电器电路PCB设计

1 Protel软件简介

随着电子信息技术的飞速发展,手工设计电子产品的PCB(印制电路板)已不能适应电子技术发展的需要。

我们必须借助计算机来完成PCB的设计工作,它不仅速度快,准确性高,并能极大的减轻工程技术人员的劳动强度。

其中涉及的软件有许多种,Protel是其中比较经典的一种。

Protel是Altium公司推出的电路辅助设计系统,它是第一个将所有的设计工具集成于一身的板卡级设计系统,包括了原理图设计、PCB设计、电路仿真、PLD设计等。

它最早的版本是TANGO软件包,后来发展为Protel for DOS版、Protel for Windows版、Protel 98版、Protel 99 SE版、Protel DXP版及Protel 2004版。

随着版本的不断升级,它的功能越来越强大。

和其他版本相比,Protel 2004新增的许多功能,使操作更简单、自动化程度更高,使我们可以轻松进行各种复杂的电路板设计。

2 PCB设计

PCB是英文Printed Circuit Board的缩写,译为印制电路板,简称电路板或PCB板。

印制电路板是用印制的方法制成导电线路和元件封装,它的主要功能是实现电子元器件的固定安装以及管脚之间的电气连接,从而实现电器的各种特定功能。

制作正确、可靠、美观的印制电路板是电路板设计的最终目的。

PCB设计的一般流程包括:制作前期准备、制作PCB元件引脚封装、新建PCB文件,规划电路板、载入元件引脚封装和网络、布局、布线、DRC设计规则检查等。

3 Ni-MH电池充电器PCB设计

Ni-MH电池充电器是我们生活中常见的一种电子产品。

借助Protel 2004设计该电路的印制电路板(PCB)基本步骤如下。

3.1创建项目文件

为方便各设计文件的管理和它们之间的无缝连接及同步设计。

在Protel 2004中采用项目文件进行管理,首先要创建一个项目文件,然后在该项目文件下再新建或添加各设计文件。

3.2创建原理图文件并完成电池充电器电路的原理图设计

Ni-MH电池充电器电路原理图如下图1所示。

图1电池充电器原理图

3.3创建PCB文件并进行规划

在Protel 2004中创建PCB文件有两种方法:用文件菜单创建和用向导创建,要注意的是用向导创建的PCB文件不在项目文件中,创建完成之后必须把它放入项目文件中,否则后面的步骤就没办法进行了。

根据充电器电路的组成,首先规划板子的形状为长方形,根据元器件的数目确定板子的的大小为2400mil ×1300mil,单层布线即设计为单面板。

3.4载入元件引脚封装和网络并进行元件布局

本电路中全部元件采用插孔封装形式。

除了电池组正极性的封装,其他元器件封装均采用Protel 2004元器件库中的标准封装,我们需要根据实际电路为电池组的正极性端设置出封装,首先创建自己的元器件封装库,在库里创建如图2中BT1—BT4所示封装,然后将此封装设置为电池组的封装即可。

图2电池充电器PCB图

元件布局可采用先自动布局然后手工调整的方法进行。

注意变压器不在此板子上放置。

布局时注意元器件的排列、分布要合理和均匀,力求整齐,美观,合乎电路结构工艺要求。

3.5设置布线规则,进行布线

所谓“布线”,就是利用印制导线完成原理图中各元件的连线关系。

任何一块电路板在完成元器件布局后,接下来要做的就是将元器件用导线连接起来,使其具有电气特性,从而形成一块完整的电路板。

Protel 2004中布线时首先要设置好布线规则,以满足安全原则等电气要求。

根据充电器电路的实际要求,这里设置安全间距为10mil,顶层布线、普通线宽10mil、电源线20mil、地线30mil.布线采用自动布线,对不合乎要求的地方最后可以进行手工修改。

布线时在满足安全原则等电气要求的前提下,导线要精简,尽可能短,尽量少拐弯,力求导线简单明了。

另外,走线设计要考虑组装是否方便等。

最后还要求板子美观、经济,好的PCB板布线美观,做功精细,看上去就像一件艺术品。

3.6 DRC设计规则检查和错误排除。

电路板设计完成之后,为了保证所进行的设计工作符合要求,可以由计算机自动完成检查工作,即DRC设计规则检查。

检查完成后,系统会弹出Messages 信息框,根据此信息提示,对设计进行修改,直至没有错误。

到这里电路的PCB 设计工作就完成了,设计好的充电器PCB文件如上图2所示。

最后可以打印输出图纸和报表,进行实际制板等相应后续工作。

4总结

利用Protel 2004软件进行PCB设计,操作简单,自动化程度高。

Ni-MH 电池充电器PCB设计具有PCB设计的共性,也有一定的特性。

要设计一块完美

的充电器PCB,需要大量的经验积累。

随着电子技术的发展,电子线路也越来越复杂,需要设计人员不断提高设计水平,设计出更多的PCB精品。