初始过程流程图封面

合集下载

初始过程流程图

气压时间8S

编 制

审 核

批 准

初始过程流程图

初始過程流程圖

初始过程流程图

工序名称:装磁瓦

步骤

装配

领料

放

置

检验

作业说明

KPC

KCC

按检验卡片进行机壳总成、磁瓦、弹涨片进料检验

存放在原材料仓库

从仓库领料至车间

取四片弹涨片,扣在工装的四个活动滑块上

取四片磁瓦,磁瓦上的槽与工装上定位块相吻合吸附在工装的四个弧形吸附块上

取一机壳总成,固定翼板上的螺钉尖向下套于工装上,机壳缝与工装上的定位块方向一致安装到位;

将零件存放物料箱

气压

编 制

审 核

批 准

初始过程流程图

工序名称:充磁

步骤

装配领料Βιβλιοθήκη 放置检验作业说明

KPC

KCC

将待充磁定子总成放入充磁头中

检查充磁电压为

按下充磁开关进行充磁

测量磁通

自检

质保部抽检

将零件存放周转箱

磁通大于

充磁电压为

编 制

审 核

批 准

初始过程流程图

工序名称:上开口挡圈,装轴承

步骤

装配

领料

放

置

存放在原材料仓库

从仓库领料至车间

装电枢总成

装电刷架总成

装波形垫圈、后端盖

自检

质保部抽检

将零件放在传动板上流入下道

气压

编 制

审 核

批 准

初始过程流程图

工序名称:初测

步骤

装配

领料

放

置

检验

作业说明

KPC

KCC

将电机卡在卡具上

线束插头与端子对接,按下按钮

编 制

审 核

批 准

初始过程流程图

初始過程流程圖

初始过程流程图

工序名称:装磁瓦

步骤

装配

领料

放

置

检验

作业说明

KPC

KCC

按检验卡片进行机壳总成、磁瓦、弹涨片进料检验

存放在原材料仓库

从仓库领料至车间

取四片弹涨片,扣在工装的四个活动滑块上

取四片磁瓦,磁瓦上的槽与工装上定位块相吻合吸附在工装的四个弧形吸附块上

取一机壳总成,固定翼板上的螺钉尖向下套于工装上,机壳缝与工装上的定位块方向一致安装到位;

将零件存放物料箱

气压

编 制

审 核

批 准

初始过程流程图

工序名称:充磁

步骤

装配领料Βιβλιοθήκη 放置检验作业说明

KPC

KCC

将待充磁定子总成放入充磁头中

检查充磁电压为

按下充磁开关进行充磁

测量磁通

自检

质保部抽检

将零件存放周转箱

磁通大于

充磁电压为

编 制

审 核

批 准

初始过程流程图

工序名称:上开口挡圈,装轴承

步骤

装配

领料

放

置

存放在原材料仓库

从仓库领料至车间

装电枢总成

装电刷架总成

装波形垫圈、后端盖

自检

质保部抽检

将零件放在传动板上流入下道

气压

编 制

审 核

批 准

初始过程流程图

工序名称:初测

步骤

装配

领料

放

置

检验

作业说明

KPC

KCC

将电机卡在卡具上

线束插头与端子对接,按下按钮

初始过程流程图

废件回炉 入库搬运

内外观飞边、毛刺、附着物

☆

表面质量、硬度、机械性能、尺 寸

打磨、焊补及焊补温度的控制

按材质分类回用 避免野蛮装卸

18

□

成品储存

标识位置

注 : A 为 不 合 格 铸 件 回 用

5◇

6

湿型砂混砂 △

△

水份和原料配比

混碾时间

7◇

8

△

造型

△

型腔完整性

型砂性能

9◇

合箱

△

关键位置尺寸

10 ◇

11

△

熔炼

☆

化学成分、机械性能

炉料配比

12 ◇

浇注

△

浇注温度、浇注时间

浇注速度

13 ◇

落砂

硬度、外观

保温时间

○

移至清理车间

14 ◇

抛丸

粗糙度

抛丸力度、时间

15 ◇

16

A

17

○

△ ★

清理 毛坯、检验

编号 ◇ ○ □ △ ★

操作描述

供应商代码:

标识

关键产品特性

标识

关键过程特性

1

△

原材料检验、 工装模具检验 芯盒

原材料成分、化学性能检验

△

模具的缩量验证 芯盒的位置、尺寸、粗糙度的检

验

合格供方

2

□

原材料、外协件 储存

△

定置存放、防潮、干燥通风

3

○

原材料、外协件 移至熔炼车间

☆

4◇

原材料称重 △

原材料配比的计算

■ ■

初始过程流程图

过程流程图编号: 样品 □ 试生产 ■

生产 □

内外观飞边、毛刺、附着物

☆

表面质量、硬度、机械性能、尺 寸

打磨、焊补及焊补温度的控制

按材质分类回用 避免野蛮装卸

18

□

成品储存

标识位置

注 : A 为 不 合 格 铸 件 回 用

5◇

6

湿型砂混砂 △

△

水份和原料配比

混碾时间

7◇

8

△

造型

△

型腔完整性

型砂性能

9◇

合箱

△

关键位置尺寸

10 ◇

11

△

熔炼

☆

化学成分、机械性能

炉料配比

12 ◇

浇注

△

浇注温度、浇注时间

浇注速度

13 ◇

落砂

硬度、外观

保温时间

○

移至清理车间

14 ◇

抛丸

粗糙度

抛丸力度、时间

15 ◇

16

A

17

○

△ ★

清理 毛坯、检验

编号 ◇ ○ □ △ ★

操作描述

供应商代码:

标识

关键产品特性

标识

关键过程特性

1

△

原材料检验、 工装模具检验 芯盒

原材料成分、化学性能检验

△

模具的缩量验证 芯盒的位置、尺寸、粗糙度的检

验

合格供方

2

□

原材料、外协件 储存

△

定置存放、防潮、干燥通风

3

○

原材料、外协件 移至熔炼车间

☆

4◇

原材料称重 △

原材料配比的计算

■ ■

初始过程流程图

过程流程图编号: 样品 □ 试生产 ■

生产 □

初始过程流程图

编号:车型/年度:联系电话:最新修改日期:编号制造移动存储检查操作描述编号产品特性编号过程特性◆●▲■1查看原材料外包装是否完整无破损、牌号是否正确?包装袋无破损、潮湿,材质为涂塑复合纸袋2比对单袋重量、送货数量等包装重量控制(25kg/包)公差±0.25kg3核对批次号、产地、材料物性表B;原料名称、牌号、色号、制造厂家、净重与采购计划一致.10.3验收标准箱,泡沫袋4包装完好,标识、数量正确,无混品尺寸规格20●原材料搬运PP+EPDM-TD20注意限高及整齐码放目视检查30▲储存原材料及配件1温度,湿度,有效方式,数量,标识批次管理,分区分类,先进先出40.1搬运原料到生产机台1原料运输到机台栈板、叉车安全运输原料40.2烘干原材料2烘干原材料C温度80℃,时间1-2h40.3通风盖板左/右安装板注塑3产品外观无、尺寸合格无影响产品外观和使用寿命的缺陷50■注塑检验1产品外观,标识,尺寸,重量C 目视检查,游标卡尺,电子称60●安全运输1注意限高及整齐码放目视检查1包装正确,无污染,放置整齐2库位区号标识清楚,账物相符1装容方式及数量正确目视检查,记录2标识正确目视检查,记录3成品整齐放置目视检查,记录4外观、标识、实物、数量与出库单一致目视检查,记录90●成品发运1无碰、划伤,变形安全运输10407080◆■■10.1验收原材料(PP+EPDM-TD20)成品入库出货检验▲批次管理,分区分类,先进先出零件号:零件名称:编制人:核心小组:编制日期:XXX 汽车技术股份有限公司初 始 过 程 流 程 图●首次提交 ○OTS提交更新 ○PPAP提交更新 ○生产更新供应商名称/代码:表单编号:修改单号 标志 修改人 日期 修改单号 标志 处数处数 修改人 日期。

初始过程流程图

Ⅱ档:n=2800±200r/min

气压0.4-0.6MPa

时刻:Ⅰ档为5S,Ⅱ档为7S.

编制

审核

批准

初始过程流程图

工序名称:整机动平稳

步骤

装配

领料

放

置

检验

作业说明

KPC

KCC

将风扇电机总成动平稳测试夹具中

按下启动开关

测试

质保部抽检

将零件放在传动板上流入下道

剩余不平稳量小于40g.mm

气压0.4-0.6MPa

工序名称:上开口挡圈,装轴承

步骤

装配

领料

放

置

检验

作业说明

KPC

KCC

按检验卡片进行开口挡圈、轴承、电枢总成进料检验

存放在原材料仓库

从仓库领料至车间

装开口挡圈

装前端轴承

装后端轴承

按下按钮

自检

质保部抽检

将零件放在传动板上流入下道

气压0.3-0.5MPa

编制

审核

批准

初始过程流程图

工序名称:整机装配

步骤

装配

编制

审核

批准

初始过程流程图

工序名称:装护风圈

步骤

装配

领料

放

置

检验

作业说明

KPC

KCC

按检验卡片进行护风圈进料检验

存放在原材料仓库

从仓库领料至车间

装电机A

装电机B及屏蔽板

自检

质保部抽检

将零件流入下一道

气压0.3-0.5MPa

编制

审核

批准

KCC

将电机卡在卡具上

线束插头与端子对接,按下按钮

测试

质保部抽检

气压0.4-0.6MPa

时刻:Ⅰ档为5S,Ⅱ档为7S.

编制

审核

批准

初始过程流程图

工序名称:整机动平稳

步骤

装配

领料

放

置

检验

作业说明

KPC

KCC

将风扇电机总成动平稳测试夹具中

按下启动开关

测试

质保部抽检

将零件放在传动板上流入下道

剩余不平稳量小于40g.mm

气压0.4-0.6MPa

工序名称:上开口挡圈,装轴承

步骤

装配

领料

放

置

检验

作业说明

KPC

KCC

按检验卡片进行开口挡圈、轴承、电枢总成进料检验

存放在原材料仓库

从仓库领料至车间

装开口挡圈

装前端轴承

装后端轴承

按下按钮

自检

质保部抽检

将零件放在传动板上流入下道

气压0.3-0.5MPa

编制

审核

批准

初始过程流程图

工序名称:整机装配

步骤

装配

编制

审核

批准

初始过程流程图

工序名称:装护风圈

步骤

装配

领料

放

置

检验

作业说明

KPC

KCC

按检验卡片进行护风圈进料检验

存放在原材料仓库

从仓库领料至车间

装电机A

装电机B及屏蔽板

自检

质保部抽检

将零件流入下一道

气压0.3-0.5MPa

编制

审核

批准

KCC

将电机卡在卡具上

线束插头与端子对接,按下按钮

测试

质保部抽检

初始过程流程图范例

10

□

原材料入场检验

原材料入厂后检验员按规定 验收 (原材料入厂检验标 厚度:2.5±0.15 准) 验收合格后,贮存于指定区 域 卷料宽:260-0.2

20

△

入库

30

○

领料

根据下料单领料

Байду номын сангаас

目测 库位及标识

40

◇

1、直臂式曲轴机械冲床 SNS2-500(YLJ-A10) 2、三合一矫正送料机 NCL连续冲孔成型切断 70B(SL-05) 3、冲压连续模8WD. 505. 117/118-OP10 4、带式输送机

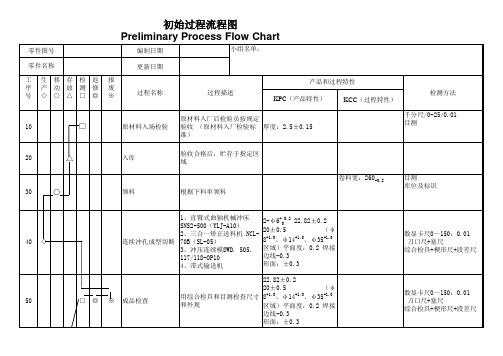

初始过程流程图 Preliminary Process Flow Chart

零件图号 零件名称 工 序 号 生 移 存 检 返 产 动 放 测 修 ◇ ○ △ □ ◎ 报 废 ※ 编制日期 更新日期 产品和过程特性 过程名称 过程描述 KPC(产品特性) 检测方法 KCC(过程特性) 千分尺/0-25/0.01 目测 小组名单:

数显卡尺0~150:0.01 刀口尺+塞尺 综合检具+楔形尺+段差尺

初始过程流程图 Preliminary Process Flow Chart

零件图号 零件名称 工 序 号 生 移 存 检 返 产 动 放 测 修 ◇ ○ △ □ ◎ 报 废 ※ 编制日期 更新日期 产品和过程特性 过程名称 过程描述 KPC(产品特性) 检测方法 KCC(过程特性) 目测 60 △ 包装入库 验收合格后,贮存于指定区 域 小组名单:

2-φ 6+00.2 22.82±0.2 20±0.5 (φ +1.0 +1.0 +1.0 8 、φ 14 、φ 35 区域)平面度:0.2 焊接 边线-0.3 形面:±0.3

初始过程程序图

自检

质保部抽检

将零件存放物料箱

气压0.3-0.5MPa

编 制

审 核

批 准

初始过程流程图

工序名称:充磁

步骤

装配

领料

放

置

检验

作业说明

KPC

KCC

将待充磁定子总成放入充磁头中

检查充磁电压为1.4KV

按下充磁开关进行充磁

测量磁通

自检

质保部抽检

将零件存放周转箱

磁通大于4.5

充磁电压为1.4KV

编 制

审 核

批 准

气压0.3-0.5MPa

编 制

审 核

批 准

初始过程流程图

工序名称:综合测试

步骤

装配

领料

放

置

检验

作业说明

KPC

KCC

将风扇电机总成放在综合测试台夹具中

电机插头与工作台上端子相接,按下按钮

测试

质保部抽检

将零件放在传动板上流入下道

A电机 Ⅰ档n=1800±200r/minⅡ档:n=2600±200r/min

踩下脚踏开关

自检

质保部抽检

将零件存放物料箱

气压0.3-0.5MPa

编 制

审 核

批 准

初始过程流程图

工序名称:拉铆

步骤

装配

领料

放

置

检验

作业说明

KPC

KCC

按检验卡片进行拉铆钉进料检验

存放在原材料仓库

从仓库领料至车间

取四个拉铆钉,分别插入机壳与弹涨片的四个铆钉孔中;

用拉铆枪一一完成拉铆过程

用吹尘枪吹干净机壳内部

步骤

装配

领料

放

置

质保部抽检

将零件存放物料箱

气压0.3-0.5MPa

编 制

审 核

批 准

初始过程流程图

工序名称:充磁

步骤

装配

领料

放

置

检验

作业说明

KPC

KCC

将待充磁定子总成放入充磁头中

检查充磁电压为1.4KV

按下充磁开关进行充磁

测量磁通

自检

质保部抽检

将零件存放周转箱

磁通大于4.5

充磁电压为1.4KV

编 制

审 核

批 准

气压0.3-0.5MPa

编 制

审 核

批 准

初始过程流程图

工序名称:综合测试

步骤

装配

领料

放

置

检验

作业说明

KPC

KCC

将风扇电机总成放在综合测试台夹具中

电机插头与工作台上端子相接,按下按钮

测试

质保部抽检

将零件放在传动板上流入下道

A电机 Ⅰ档n=1800±200r/minⅡ档:n=2600±200r/min

踩下脚踏开关

自检

质保部抽检

将零件存放物料箱

气压0.3-0.5MPa

编 制

审 核

批 准

初始过程流程图

工序名称:拉铆

步骤

装配

领料

放

置

检验

作业说明

KPC

KCC

按检验卡片进行拉铆钉进料检验

存放在原材料仓库

从仓库领料至车间

取四个拉铆钉,分别插入机壳与弹涨片的四个铆钉孔中;

用拉铆枪一一完成拉铆过程

用吹尘枪吹干净机壳内部

步骤

装配

领料

放

置

APQP初始过程控制流程图

工序பைடு நூலகம்

项目

项目

Φ3.5,Φ5+1,0.9±0.05等尺寸

第 2 页,共 2 页

工序

项目

项目

Φ113+0.5,Φ12.4+0.1,51,52,水孔 、燃烧室孔、推杆孔螺栓孔位置和直 径尺寸,其它尺寸 高度0.3±0.05

Φ122+0.5,Φ12.4+0.1,水孔、螺栓孔 燃烧室孔、推杆孔位置和直径尺寸, 其它尺寸 高度0.3±0.05

Φ106±0.2,Φ12.4+0.1,水孔、螺栓 孔燃烧室孔、推杆孔位置和直径尺 寸,其它尺寸 3.5±0.2

产品初始过程流程图 表单编号:FQ7-11 零件编号 : 1227 3267 零件描述:气缸盖垫片(金属型)、(上页、下页 0Cr18Ni9厚度δ0.25±0.01,中间板Ⅰ 0Cr18Ni9厚度δ0.35±0.02, 中间板Ⅱ 1Cr17Ni7厚度δ0.25±0.01) 制造 移动 放置 检验 操作描述 ◆ ● ▲ ■ ■ ▲ ● ◆ ■ ◆ ■ ◆ ■ ● ◆ ■ ◆ ■ ● ◆ ■ ◆ ■ ● ◆ ■ ◆ ■ 按技术要求对原料厚度进行检验 原材料入库存放 领取原材料到剪裁机前 上页冲孔 检验 上页压波 检验 上页打标识、商标、产品号 检验 移动至二车间 下页冲孔 检验 下页压波 检验 移动至二车间 中间板Ⅱ冲孔 检验 中间板Ⅱ压波 检验 移动至二车间 中间板Ⅰ冲孔 检验 中间板Ⅰ翻边 检验 Key Product Characteristic (关键产品特性) 上页、中间板Ⅱ、下页厚度δ 0.25±0.01,中间板Ⅰ厚度δ 0.35±0.02 Φ113+0.5,Φ12.4+0.1,51,52,水孔 、燃烧室孔、推杆孔螺栓孔位置和直 径尺寸,其它尺寸 高度0.3±0.05 Key Control Characteristic (关键控制特性) 序号: