窑尾预热器

水泥厂三大工艺流程简介

三大工艺流程简介第一,生料制备工艺流程简介石灰石预均化堆场采用φ90m圆形预均化堆场,堆料为环线连续布料,端面取料、中心卸料。

设有圆形混合预均化堆取料机(1102)一台套。

石灰石在矿山破碎后,经带式输送机送至石灰石转运站,经带式输送机(1101)转运至Φ90m圆形预均化堆场,圆形预均化堆场有效储量42000t。

经带式输送机(1101)送至预均化堆场的石灰石,由悬臂堆料皮带机(1102a)进行连续人字形堆料,由桥式刮板取料机(1102b)横切端面取料。

悬臂堆料皮带机堆料能力为1000t/h,取料机能力为500t/h。

物料由桥式刮板输送机取出进入带式输送机(1104),经带式输送机(1104)输送至Φ12m石灰石配料库内用于配料。

堆场内下部设有备用卸料坑,由棒闸(1103)控制,当堆场检修或取料机发生故障时,可由此旁路暂时卸料。

整个堆料和取料过程采用计算机全自动控制。

石灰石转运点设有单机脉冲袋除尘器对扬尘点进行收尘处理。

粒度≤400mm的砂岩、煤矸石由汽车运输进厂,先分别存放各自的露天堆场,然后分时段由铲车从露天堆场取出喂入喂料仓,经仓底板式喂料机(1301)卸入锤式破碎机(1302)破碎,破碎后物料(粒度≤25mm)由带式输送机(1309)送至辅助原料联合预均化堆场内储存,受料仓有效容积25t,破碎机生产能力为200t/h。

硫酸渣由装载机从铁粉堆场中取出卸入受料仓中(仓有效容积:45t),经仓底棒闸(1305)卸到带式输送机(1309)上并送至辅助原料联合预均化堆场中储存。

采用43×160m矩形联合预均化堆场对砂岩、煤矸石、硫酸渣进行预均化和储存。

所有辅助原料均由一台能力为250t/h的悬臂侧堆料机堆料,并共用一台能力为150t/h的侧式刮板取料机取料。

出均化堆场的砂岩、煤矸石、硫酸渣由带式输送机(1604)、电液动三通(1901)分两路,一路砂岩直接入库,另一路煤矸石、硫酸渣由正反转带式输送机(1902)分别送入各自的配料库中。

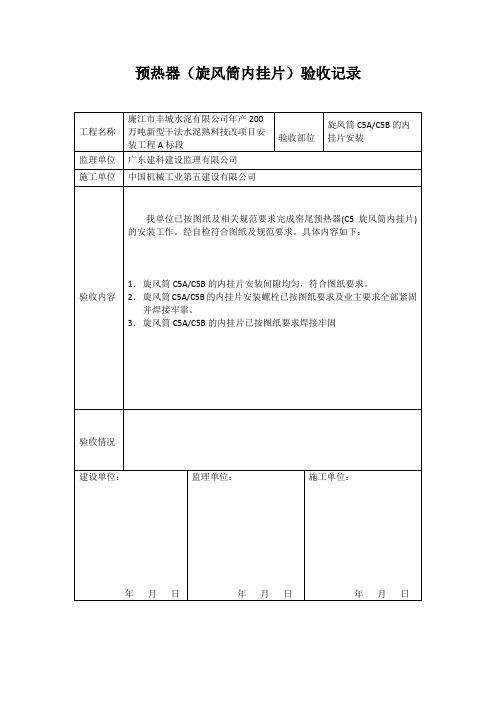

预热器(旋风筒内挂片)验收记录表

工程名称

廉江市丰城水泥有限公司年产200万吨新型干法水泥熟料技改项目安装工程A标段

验收部位

旋风筒C5A/C5B的内挂片安装

监理单位

广东建科建设监理有限公司

施工单位

中国机械工业第五建设有限公司

验收内容

我单位已按图纸及相关规范要求完成窑尾预热器(C5旋风筒内挂片)的安装工作。经自检符合图纸及规范要求。具体内容如下:

1.旋风筒C5A/C5B的内挂片安装间隙均匀,符合图纸要求。

2.旋风筒C5A/C5B的内挂片安装螺栓已按图纸要求及业主要求全部紧固并焊接牢靠。

3.旋风筒C5A/C5B的内挂片已按图纸要求焊接牢固

验收情况

建设单ห้องสมุดไป่ตู้:

年月日

监理单位:

年月日

施工单位:

年月日

预热器堵塞的原因分析及预防处理措施

一、结皮堵塞预分解窑生产工艺线普遍存在着一个常见问题,就是窑尾系统——预热系统与分解炉结皮、积料、堵塞。

预热系统一旦发生结皮堵塞,热工制度打乱,严重影响水泥的生产质量,且处理结皮堵塞,恢复生产比较困难,更有甚者,因堵塞塌料而造成人身伤亡。

如何正确理解、严肃对待这一客观存在的现象,认识其将给生产带来的种种危害,切实通过一些必要的控制手段和一定的工艺处理措施,科学地进行预测与防范,是保障生产顺利进行,确保工艺设施安全,发挥系统优势的关键所在。

针对这些问题,我搜集了水泥生产线的预防解决措施,以期望能够在以后的工作中有所帮助。

结皮的形成预分解窑最易发生结皮的部位是窑尾烟室、下料斜坡、窑尾缩口、最低两级筒的下料管、分解炉内等处。

结皮使通风通道的有效截面积减小,阻力相应增大,影响系统通风,使主排风机拉风加大。

结皮塌落时,还容易发生堵塞。

二、堵塞的症状、多发部位2.1 窑尾系统堵塞症状预热器发生堵料时在中控室和现场都能判断。

正常生产时,双系列预分解窑从中控操作画面上看预热器系统各控制参数是很有规律的:从上至下负压逐级降低,温度逐级升高,且同级两列相差很小。

但当某列发生堵料时:(1)以堵塞部位为界,堵塞部位以上多处负压值急剧上升;堵塞部位以下出现正压; 捅料孔、排风阀等处有冒灰现象发生。

(2)窑头负压不足,严重时会有正压产生,且从观测孔等处往外冒火。

(3)窑尾排风机、一级筒出口、分解炉出口及窑尾等多处温度异常。

(4)被堵预热器的锥体负压急剧下降,甚至达到或接近零压。

(5)下料温度异常下降。

(6)进入窑内的物料减少。

通常,上述这些症状中有3种或3种以上同时出现时,就说明窑尾系统已经产生堵塞,应及时采取措施。

预分解系统内很多部位都可能发生堵塞,但主要发生在五级和四级旋风筒内;各级下料管及翻板阀内,若不及时处理,有时能从下料管堵到预热器锥体,甚至整个旋风筒;再是分解炉及其斜坡,连结管、变型或变径管等处。

2.2 堵塞时间从时间上看,堵塞大部分发生在点火后不久,窑操作不正常,系统热工制度不稳定等情况下。

窑尾预热器与分解炉的功能及作用

如C1、C2、C3、C4,C5级筒的收尘效率下降,将使本级筒内已进行充分热交换的生料又返回上级筒与低温稀固相气流混合,造成热量的损失和浪费。所以各级预热器的收尘效率是影响窑尾系统正常、高效运行的重要参数。从理论上讲各级预热器的收尘效率应当是越高越好,但追求过高的收尘效率将使系统阻力增加,导致过多的压力损失,窑尾风机功率的增加,同样是一种能量的损失。设计中已对预热器系统的阻力和风机功率进行了恰当配置保持收尘效率设计参数的稳定是十分必要和重要的。在正常生产中,影响各级预热器收尘效率的因素主要是内筒的长短,挂片的完好程度以及翻板阀的工作状态等,此外风量的变化,给料量的变化也都对收尘效率有或多或少的影响,因此提高操作水平,保持各级预热器较高的收尘效率是水泥企业生产管理上的一个重要课题。在预热器设计参数确定之后,内筒尺寸长短的变化将决定预热器的收尘效率。一般说,内筒长度不变,收尘效率不变,由于磨损、烧失,长度变短,收尘效率将随之呈线性下降,挂片磨损、烧失,部分进口气流易从出口短路,收尘效率则有较大的下降。

由于内筒不在预热器的腔体中心,与周边筒体的距离有宽、有窄,距离大的地方形成宽腔,距离小的地方形成窄腔。稀固相气流沿切线方向进入宽腔,速度下降,部分粉尘沉降;气流继续进入窄腔后,速度加快,在离心力和气流压力的作用下,多数粉尘贴着腔壁下滑至腔内锥体;气流通过窄腔后再进入宽腔,速度复又下降,部分粉尘再次沉降,最后含有少量粉尘的气流由内筒逸出预热器。内筒由挂片组成,具有消除气流的涡流作用,使被挟带进入内筒的粉尘进一步沉降。气流由进入腔体至由内筒逸出,腔内形成较稳定有序的流场、压力场有利于气、固两相的分离和热交换,但气固两相的主要热交换过程是在进入预热器前的气流管道中进行的。

中国水泥窑余热发电技术

中国水泥窑余热发电技术摘要:水泥工业是高耗能的工业。

在水泥生产中,水泥窑在350℃左右排放大量中低温废气,约占燃料总热输入的30%。

如果直接排放到大气中,会造成严重的能源浪费。

利用低温余热发电技术对该部分中低温废气余热进行回收利用。

产生的高温过热蒸汽进入汽轮机发电。

发电机的输出功率可满足水泥生产线和水泥厂自身的生活用电,并积极实施节能减排措施。

与火力发电厂相比,余热发电不需要燃烧煤炭等燃料,不产生二氧化碳等环境污染物。

关键词:水泥窑;余热发电技术;前言:节能减排是我国经济社会发展的一项长期战略方针,也是一项极其紧迫的任务。

回收余热,降低能耗,对我国节能减排和环境保护的发展战略具有重要的现实意义。

同时,余热利用在改善工作条件、节约能源、增产、提高产品质量、降低生产成本等方面发挥着越来越重要的作用。

其中一些已经成为工业生产的一部分。

20世纪六七十年代以来,余热利用技术在世界范围内得到了迅速发展。

目前,我国的余热利用技术也取得了长足的进步,但与世界先进水平仍有一定的差距,有的余热没有得到充分利用,有的余热在使用中存在着许多问题。

1 目的要求1.1 降低能耗环境。

在水泥熟料燃烧过程中,窑尾预热器和窑头熟料冷却器排放的低温废气余热占水泥熟料燃烧总热量的30%以上,造成严重的能源浪费。

一方面,水泥生产消耗大量热能,另一方面,水泥生产也需要大量电力。

将400℃以下低温废气余热转化为电能用于水泥生产,可使水泥熟料生产综合电耗降低60%或30%以上。

对于水泥生产企业来说,可以大大减少从社会发电厂购买的电力,或者大大减少水泥生产企业燃烧的燃料。

自备电厂发电可以大大降低水泥生产的能耗;避免了水泥窑余热直接排入大气的热岛现象;同时可以降低社会发电厂或水泥生产企业自用电厂的燃料消耗,减少CO2等燃烧废弃物的排放,有利于环境保护。

1.2 政策的推行提供技术支持。

自然资源如能源、原材料、水、土地等,随着经济的发展,资源有限之间的矛盾越来越明显。

预热器制作方案

预热器制作方案编制:0审核:批准:一、工程概况及编制依据1.1工程概况:1.1.1 该工程属1.1.2 制作范围本设备为水泥熟料生产线烧成窑尾塔架上安装的预热器设备,主要由5级旋风筒壳体、各级下料管、各级风管和分解炉、烟室及其辅件构成。

采用现场制作、涂装、加固、预组装,每台套主要包括但不限于下表各部件。

序号部件名称型号与尺寸(mm)材质重量(t)数量备注1C1旋风筒壳体(Φ=3900)x(h=4680)Q235B254件包括配套零部件2C2旋风筒壳体(Φ=5850)x(h=4500)Q235B、0Cr18Ni9392件包括配套零部件3C3旋风筒壳体(Φ=5850)x(h=4850)Q235B、0Cr18Ni9412件包括配套零部件4C4旋风筒壳体(Φ=6350)x(h=5150)Q235B482件包括配套零部件5C5旋风筒壳体(Φ=7200)x(h=6990)Q235B、0Cr17Ni12Mo2732件包括配套零部件6C1旋风筒内筒Φ=1960x3480Q235B 4.54件7C2旋风筒内筒Φ=3050x17000Cr18Ni9 2.62件8C3旋风筒内筒Φ=3310x18100Cr25Ni20 3.02件9C1下料管Φ=500Q235B44只不包括重锤阀10C2下料管Φ=900Q235B 3.52只不包括重锤阀11C3下料管Φ=950Q235B42只不包括重锤阀12C4下料管Φ=950Q235B122只不包括重锤阀13C5下料管Φ=950Q235B7.52只不包括重锤阀、分料阀14分解炉(Φ=9000)x(h=21900)Q235B、0Cr17Ni12Mo21001个15窑尾烟室待定Q235B、0Cr17Ni12Mo2201个16C1级风管Φ=3150Q235B14.52根包括配套零部件17C2级风管Φ=3300Q235B182根包括配套零部件18C3级风管Φ=3500Q235B202根包括配套零部件19C4级风管Φ=3750Q235B232根包括配套零部件20三通分配器、环形采压管、测温管Q235B1.1.3 编制依据a)设计院提供的图纸和《制作要领书》、《检测要领书》等技术文件;b)JC 465-2006《水泥工业用预热器分解炉系统装备技术条件》;c)GB50205-2001《钢结构工程施工质量验收规范》;d)JC/T402-2006《水泥机械涂漆防锈技术条件》;e)与本工程施工及验收相关的规程、规范;F)本公司有关规章制度。

第三代TTF窑尾预热器系统简介

中天仕名科技集团有限公司 CEMTECK Group Ltd.

加强管道系统换热效果的措施 : a. 适当提高管道风速(15~18m/s)

(经计算当管道内风速由15.5 m/s增至18

m/s时,其换热效果增强12.7%) b. 适当加宽撒料板的撒料宽度,增加物 料在管道中的分散度从而提高换热效果; c. 撒料板伸入风管中长度略加长,增强 物料的分散效果; d. 合理布置下料点的高度,在保证物料 不短路的前提下,尽量缩短下料点与旋 风筒顶盖的距离,增加管道换热的有效 长度,延长气固换热时间,从而提高换 热效果。 e. 合理布置物料下料点,充分考虑旋风 筒中气流旋向对物料换热的影响。

C4料

C4料

三次风

煤粉 煤粉

窑气

中天仕名科技集团有限公司 CEMTECK Group Ltd.

对于烟煤采用常规两钵TDF分解炉,当燃料为较难燃烧的无烟 煤或劣质煤时,采用三钵TTF型式的分解炉,综上所述,本项目分解 炉的工艺特点如下: ●三喷腾:TTF炉固气停留时间比大,在相同炉容下,炉流场大大优化,气

中天仕名科技集团有限公司 CEMTECK Group Ltd.

C、锁风阀、点火烟囱等

结构简单、维护方便、锁风效 果良好的锁风阀 密封效果良好、可远程精 确控制的点火烟囱

中天仕名科技集团有限公司 CEMTECK Group Ltd. 代别 第一代 第二代 第三代

分解炉: 容积较小,对煤 质要求较严,主 要型式类似RSP 、NSF。 预热器: 700t/d~1000t/d 采用靴形扁内筒 和阻流型导流板 ,2000t/d采用直 形圆内筒和矩形 进风口的常规结 构。 分解炉: 早期采用对撞进风双喷腾 TDF型分解炉,后期根据 煤质情况,在主炉TDF炉 基础上分别采取下置旋流 预燃室、旁置旋流预燃室 、前置流态化预燃炉和后 置延伸管道等结构型式。 预热器: 早期采用直形圆内筒和二 心蜗壳结构,单体阻力高 和分离效率高。后期采用 直形圆大内筒,270°大 蜗壳、斜切角进气口, d/D适当放大,蜗壳为等 高变角度,优化内筒结构 ,采用耐热钢制的悬挂分 片式圆内筒。 分解炉: 采用双喷腾或三喷腾 TDF型分解炉适应各种 煤质,操作维护简单。 分解炉考虑燃料分级及 三次风分级,降低系统 NOx排放。 预热器: 采用直形圆内筒,270° 二心大蜗壳、斜切角进 气口,内筒和连接风管 风速优化考虑,优化内 筒结构,采用耐热钢制 的悬挂分片式圆内筒。

SINOMA预热器

沙特RCC 水泥厂cement plantRiyad cement plant南京水泥工业设计研究院Engineering Co.,Ltd.Research Institute预热器简介Preheater System2RF5/5000生产流程Informationon theprocess2RF5/5000窑尾预热器系统2RF5/5000 Preheater System~450050007.旁路放风量10~20%预热器用途Functioning of the preheater旋风预热器带分解炉是水泥熟料煅烧的主要设备之一,是预分解窑系统中的production production..It is called new dry process production equipments equipments..Raw工作原理Information on the processInformation on the process,进入分解炉的燃料和预热本预分解系统由双系列窑尾预热器和在线管道分解炉构成本预分解系统由双系列窑尾预热器和在线管道分解炉构成,的分解。

其工艺流程如图1所示:在入窑前已基本完成了CaCOCaCO33的分解所示inside the cyclone,go upside in spiral flow,combusted as well aswhereasdecomposition..These two the raw meal absorbs the heat for decompositionFig..1.Fig生料由C2出口至C1进口的连接风管处喂入,随热气流进入C1并进行预热分离,预热后此类推此类推。

into C 1with the gas flow,is heated by the hot gas and separated from it it..connecting pipe between outlet of C 3and inlet of C 2,flows into C 2with the生料由C 2出口至C 1进口的连接风管处喂入进口的连接风管处喂入,,随热气流进入C 1并进行预热分离并进行预热分离,,预热后,经C 5 into C 2with the gas flow,is heated by the hot gas and separatedis mixed with high temperature exhaust gas off kiln,tertiary airRaw meal gets down and its temperature increases graduallywhile itsalkali..cement with low alkali as the raw meal contains too much alkali预热器主要零部件结构概述DESIGN AND FUNCTIONING OF THE MAIN DESIGN AND FUNCTIONING OF THE MAINSUB SUB--ASSEMBLIESCyclone duct Chute Preheater system is composed of Cyclone,Gas duct,Chute, 各级旋风筒均采用低阻结构各级旋风筒均采用低阻结构、、大直径蜗壳大直径蜗壳,,在进口配有导流板(由砌筑而成),adopted for each cyclone cyclone..Guide plate with bricks is set at inletthe cyclone raises. In order to install, replace and maintain, theThe on on--line type Calciner has simple structure structure..Burnable air k f th k h b t i l t f smoke of the smoke chamber contains large amount of oxygen dvantageous to combustion of the fuel and decomposition of operated easily easily..It optimizes the entering position of tertiary air,fuel,increases decomposition of material material..This Calciner also takes各级旋风筒锥部设有捅料孔各级旋风筒锥部设有捅料孔,,能在必要时解决堵料问题;can resolve blocking up problem if necessary necessary..which avoid air flowing back inside and keep the material flows 提高了气体和物料的换热效率撒料箱的采用撒料箱的采用,,加强了物料在气流中的分散性加强了物料在气流中的分散性,,提高了气体和物料的换热效率;The adoption of the distribution box strengthen dispersion of thebetween the air and the material material.. Tightly arranged connecting pipes of all Cyclones can lower the以防漏系统中各连接法兰均加密封垫系统中各连接法兰均加密封垫,,以防漏风;reduce air leakage of the system significantly significantly..预热器系统Preheater systemPreheater system 预热器系统Preheater systemInteger inner tube 整体内筒Integer inner tubeInner tube of segment 分片内筒Inner tube of segmentInner tube of segment 分片内筒Inner tube of segment撒料箱Distribution boxDistribution boxDistribution plate 撒料板Distribution plateFlap valve翻板阀Flap valveFlap valve 翻板阀Flap valve膨胀节Expansion joint维操作维护OPERATING MAINTENANCE1.操作Operationthe equipment from trouble occurring and prolong theno--load After the problems discovered during nonormally..preheater system can only be used normally情况及时通知中控室,查找原因并及时消除。

水泥厂窑尾塔架及预热器安装施工技术

3 0 ~ 5 0 m 条 板 隔墙 , 与多 孔 砖 砌 筑墙 体 比较 , 可 提 高工效 一倍 以上 。

1 ) 垫铁 布 置 、 砂 墩制 作 平 垫 铁规 格 为 2 2 0 m m ̄ 1 0 0 mm , 斜 垫 铁 规格 为 2 0 0 m m ̄ 8 0 m m. 每 两 个 地脚 螺栓 之 间布 置 一 组 垫

后, 按 图放 出矩 形 基础 的 四条 边框 线 , 并 定 位柱 角 ,

要 求各 对 角线 满 足 :差值 L 1 一 L 2 ≤1 O mm △ L ≤5 m 检测 器 具: 钢盘 尺 、 弹簧称 。 4 ) 以回转 窑 的基 础标 高 点作 为 基 准进 行检 测 . 标 高偏差 ≤± l m m 5 ) 基 础 划 线 定 位后 , 在 中心 标 板 上 打 好 标 记 , 并做 好 记录 O

板 材 墙 即可 满足 保 温 、 隔声 的要 求 ; 用 做分 户 隔 墙

时. 可用双 层板 夹保 温 隔声 材料 的复合 隔墙 或 用 单 层厚板( 板 厚 度 ≥1 2 0 m m)  ̄ I 保 温材 料 的复合 隔墙 。 1 2 0 mm厚 墙板 防火 能力 可 达 4 h以上 。条板 隔 墙

5 0 %左右 , 能降 低建 筑 物 的 自重 。从 而 可相 对 减 少

基础 、 主体结 构处 理 的费用 。安装好 的墙 板垂 直度 、

平 整度 好 . 转 角方 正 . 可 减少 或 取 消抹 灰作 业 , 而 直 接 批 刮腻 子后 进行 饰面 装饰 . 可减 少墙 体 抹灰 而 增 加 的 自重 , 也 可节省 抹 灰 的费用 。板材 具有 较 好 的 保温 、 隔音 、 防火 效 果 , 用 做 户 内分 室 隔墙 时 , 单 层

2024年窑尾框架及预热器安装安全技术方案

2024年窑尾框架及预热器安装安全技术方案在窑尾框架及预热器安装过程中,安全是至关重要的。

为确保安装过程中的工作人员及设备安全,我们需要采取一系列科学有效的安全技术措施,以下为详细介绍。

首先,确保安全技术措施的执行全程监督。

在安装窑尾框架和预热器时,应派专人全程监督工作过程,严格执行安装程序,并对整个安装过程进行全面检查。

其次,严格遵守安全操作规程。

在安装窑尾框架及预热器的过程中,所有工作人员都必须严格遵守安全操作规程。

确保每一项工作都在安全的条件下进行,杜绝任何可能引发安全事故的行为。

安装过程中,特别注意材料和设备的稳定性。

在装配窑尾框架及预热器时,必须确保所使用的材料和设备具有足够的稳定性,避免因材料或设备失稳而引发安全事故。

另外,严格控制工作环境。

在安装窑尾框架及预热器的过程中,必须保持工作环境整洁、干净。

确保工作区域无障碍物,避免人员在操作过程中受到阻碍或危险。

此外,强调团队协作。

在窑尾框架及预热器的安装过程中,团队协作是非常重要的。

确保各个工作人员之间的密切合作,共同完成安装任务,并且及时互动、通报工作进展。

最后,及时反馈问题。

在安装过程中,发现任何安全隐患或问题都应该及时反馈给相关负责人,以便及时采取措施解决隐患,确保安全工作进行顺利。

通过以上安全技术方案的执行,我们可以有效保障窑尾框架及预热器的安装过程中的安全,减少安全事故的发生,保障工作人员的安全和设备的完好,最终顺利完成安装任务。

水泥厂窑尾预热器砌筑施工方案

10.7窑尾预热器砌筑施工方案 10.7. 1工程概述窑外分解型干法水泥工艺线筑炉工程是工艺设备安装过程中的重耍环节,全厂工程量较大。

尤其是预热器(带分解炉)的砌筑结构复杂,施工空间小,砌筑高度高,施工难度较大。

筑炉工程质量的优劣将直接影响全厂的生产,因此为确保工程进度和工程质量,施工前应根据施工图的要求制定详细的施工技术方案。

在此以窑尾预热器筑炉工程为例进行筑炉施工的描述。

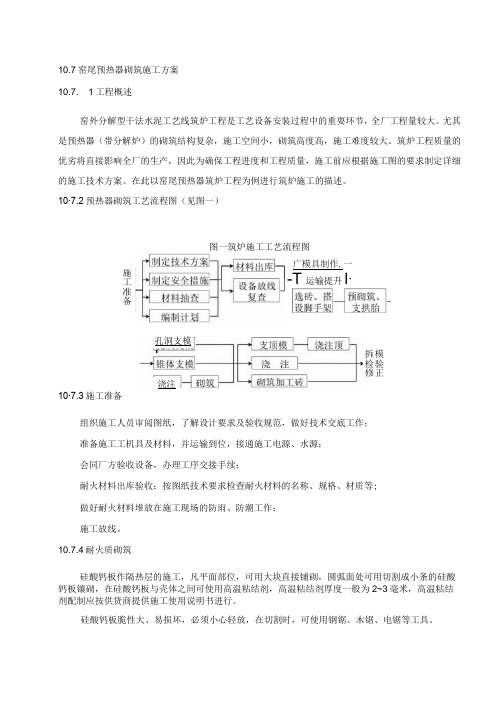

10∙7.2预热器砌筑工艺流程图(见图一)图一筑炉施工工艺流程图10∙7.3施工准备组织施工人员审阅图纸,了解设计要求及验收规范,做好技术交底工作; 准备施工工机具及材料,并运输到位,接通施工电源、水源; 会同厂方验收设备,办理工序交接手续;耐火材料出库验收:按图纸技术要求检查耐火材料的名称、规格、材质等; 做好耐火材料堆放在施工现场的防雨、防潮工作; 施工放线。

10.7.4耐火质砌筑硅酸钙板作隔热层的施工,凡平面部位,可用大块直接铺砌,圆弧面处可用切割成小条的硅酸钙板镶砌,在硅酸钙板与壳体之间可使用高温粘结剂,高温粘结剂厚度一般为2~3毫米,高温粘结剂配制应按供货商提供施工使用说明书进行。

硅酸钙板脆性大、易损坏,必须小心轻放,在切割时,可使用钢锯、木锯、电锯等工具。

施工准备广模具制作,一-T 运输提升l ∙浇注孔洞支模I模验正拆检修为防止脱落,硅酸钙板粘贴作业可与砌砖同时进行。

凡使用内层轻质隔热砖和外层耐火砖的部位,可同步施工。

砖层间、内外砖层间、砖与筒壁间部位应使用耐火泥。

每块砖砌好后应立即用木槌敲打,挤出多余的泥浆,控制砖缝为2毫米。

敲打要轻,避免挤坏内层隔热砖。

砖缝要匀、直,上下砖和内外层砖之间要互相错缝,工作面力求平整,在火泥完全硬化前,应刮去多余火泥。

在设计中预留的膨胀缝,应予以保证。

在砌筑中凡需加工的耐火砖,应使用切砖机加工规整。

10.7.5耐火砖砌筑质量要求砌筑砖缝均应泥浆饱满:不合格的砖不得用于砌体内,最后一块锁砖,必须用泥10∙7∙6预热器浇注料施工在预热器系统中,料管、膨胀节、翻板阀、旋风筒顶盖、风管拐弯处、捅料孔、检修孔等部位都要采用耐火浇注料。

水泥工厂预热器清堵安全规程

水泥工厂预热器清堵安全规程(征求意见稿)1 范围本文件规定了水泥工厂窑尾预热器系统人工清堵作业的人员基本要求、安全措施、应急处理、验收要求。

本文件适用于水泥工厂窑尾预热器系统(包括预热器、分解炉、下料管、窑尾烟室等)的人工清堵作业。

2 规范性引用文件下列文件中的内容通过文中的规范性引用而构成本文件必不可少的条款。

其中,注日期的引用文件,仅该日期对应的版本适用于本文件;不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GBZ 1 工业企业设计卫生标准GBZ 158 工作场所职业病危害警示标识GB 2811 头部防护安全帽GB 2894 安全标志及其使用导则GB/T 3608 高处作业分级GB 39800.1 个体防护装备配备规范第1部分:总则GB/T 33000 企业安全生产标准化基本规范GB 50295 水泥工厂设计规范GB/T 29639 生产经营单位生产安全事故应急预案编制导则GB 50577 水泥工厂职业安全卫生设计规范AQ/T 9007 生产安全事故应急演练指南3 术语和定义下列术语和定义适用于本文件。

3.1 结皮crusting部分熔融的物料粘附在预热器、分解炉、窑尾烟室等内壁形成的层状覆盖物。

3.2 堵塞blocking预热器、分解炉、窑尾烟室的狭窄处,因过度结皮或大块物料棚料,物料不能正常下行的现象。

3.3 人工清堵manual cleaning使用钢钎、风镐、高压空气清料管、高压水枪等工具清除预热器系统结皮、堵塞的作业,不包括正常生产过程中的空气炮或高压空气循环吹堵。

3.4 喷料material spraying在清堵作业过程中,高温气体和高温物料从捅料孔或检修门喷出的现象。

3.5 清堵人员cleaning staff对预热器系统的结皮、堵塞进行清除作业的现场操作人员。

3.6 监护人员wardship staff不直接进行清堵作业,而对清堵人员进行现场全程监督、保护和及时救援,以保障其人身安全和健康的工作人员。

预热器施工方案

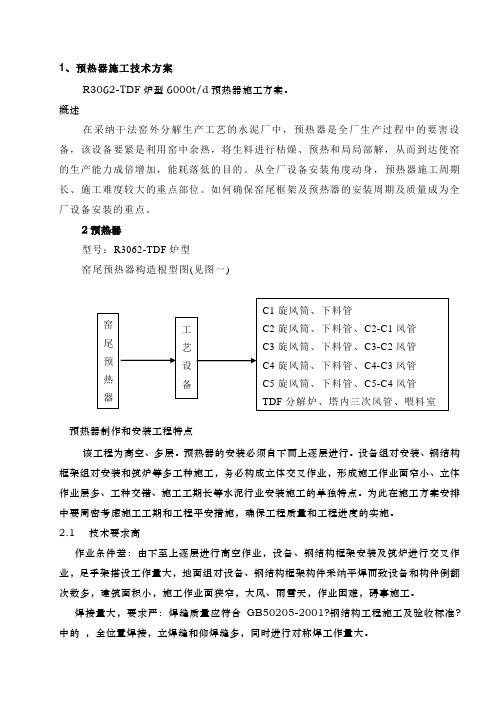

1、预热器施工技术方案R3062-TDF炉型6000t/d预热器施工方案。

概述在采纳干法窑外分解生产工艺的水泥厂中,预热器是全厂生产过程中的要害设备,该设备要紧是利用窑中余热,将生料进行枯燥、预热和局局部解,从而到达使窑的生产能力成倍增加,能耗落低的目的。

从全厂设备安装角度动身,预热器施工周期长、施工难度较大的重点部位。

如何确保窑尾框架及预热器的安装周期及质量成为全厂设备安装的重点。

2预热器型号:R3062-TDF炉型窑尾预热器构造根型图(见图一)预热器制作和安装工程特点该工程为高空、多层。

预热器的安装必须自下而上逐层进行。

设备组对安装、钢结构框架组对安装和筑炉等多工种施工,务必构成立体交叉作业,形成施工作业面窄小、立体作业层多、工种交错、施工工期长等水泥行业安装施工的单独特点。

为此在施工方案安排中要周密考虑施工工期和工程平安措施,确保工程质量和工程进度的实施。

2.1技术要求高作业条件差:由下至上逐层进行高空作业,设备、钢结构框架安装及筑炉进行交叉作业,足手架搭设工作量大,地面组对设备、钢结构框架构件采纳平焊而致设备和构件倒翻次数多,建筑面积小,施工作业面狭窄,大风、雨雪天,作业困难,碍事施工。

焊接量大,要求严:焊缝质量应符合GB50205-2001?钢结构工程施工及验收标准?中的,全位置焊接,立焊缝和仰焊缝多,同时进行对称焊工作量大。

不平安因素多:高空易滑落、坠落,平台孔洞坠落,各层平台物体堆放,吊装机具可靠性。

施工作业面布置要求高施工平面布置由于预热器吊装采纳塔吊施工,并考虑塔吊使用率的提高(既能吊装窑尾预热器及窑尾框架,又能完成四面设备、非标的安装及预热器的预组装等),需测定出塔吊设置方位、设备堆放和预组装场地、钢结构框架组装平台等。

施工立面要求施工立面内容包括:电焊机台数及安放位置、输电线路架空高度和走向、配电盘设置等等。

由于在施工组织设计中考虑到实际施工的多变,难以确定,但在施工前务必要求:输电线路的架设,开工前要解决好。

预热器安装施工技术方案(doc 13页)

预热器安装施工技术方案(doc 13页)窑尾框架及预热器安装施工技术方案1、概述该项目是南京设计院采用干法窑外分解生产工艺所设计的,窑尾框架及预热器是全厂生产过程中的关键设备,该设备主要是利用窑中余热,将生料进行烘干、预热和部分分解,从而达到使窑的生产能力成倍增加,能耗降低的目的。

从全厂设备安装角度出发,窑尾框架及预热器是施工周期长、施工难度较大的重点部位。

如何确保窑尾框架及预热器的安装周期及质量成为全厂设备安装的重点。

在长期的水泥工艺设备安装过程中,我项目部对窑尾框架及预热器的安装制定了严格的施工方法,为窑尾框架及预热器的优质安装提供了保证。

1.1窑尾钢框架及预热器的有关参数钢框架 层次: 五层框架重量:1028.55+8.8+22.65吨预热器 型号:RF5/4400重量:651吨1.2窑尾预热器构造根型图(见图一)五层钢结构窑尾预热器设备部分钢结构框架梯子、栏杆柱脚、主立柱圈梁、支撑柱主梁及承重梁平台梁、平台板附属设备及检修平台安装工艺设备C1 旋风筒、入料管道C2旋风筒、入料管道、上升管道C3旋风筒、入料管道、上升管道C4旋风筒、入料管道、上升管道C5旋风筒、入料管道、上升管道分解炉窑尾预热器设备部分钢结图一1.3窑尾框架及预热器安装工程特点:1.3.1该工程为高空、多层。

钢结构框架和预热器的安装必须自下而上逐层进行。

设备组对安装、钢结构框架组对安装和筑炉等多工种施工,务必构成立体交叉作业,形成施工作业面窄小、立体作业层多、工种交错、施工工期长等水泥行业安装施工的独自特点。

为此测量设桩塔吊安装基础施工机座安装机体安装空载试车负载试车超载试车机具准备机具布置基础验收搭设脚手架钢柱脚就位立柱安装立柱找正联接圈梁安装斜支撑安装搭内脚手架主梁安装定位主梁、斜支撑焊接钢柱砼灌浆次梁、平台安装平台板安装操作平台安装排风管道安装构件出库设备检查设备分类立柱划线预热器出库设备检查组装焊接就位楼梯栏杆安装下料系统安装电梯支架安装基础放线搭设脚手架图二窑尾框架及预热器施工程序图每层立柱、圈梁、支撑柱、主梁等框架钢构件要按技术标准就位、找正和焊接。

竖式回转窑预热器结构与图片

【中材水泥网】竖式回转窑预热器是活性石灰设备的主机之一,在窑尾系统承担着物料加热、气固分离、物料输送及部分物理、化学反应等多项功能。

【关键词】石灰窑(石灰回转窑),预热器简介,预热器结构,预热器图片

一、预热器的类型及图片

(1)竖式预热器图

(2)旋风预热器图

(3)石灰预热器图

二、竖式预热器产品简介

竖式回转窑预热器是活性石灰设备的主机之一,竖式回转窑预热器的主要作用是把上部送来的石灰石物料送到预热器体内,同时利用窑内煅烧后排放出来的高温废气(1150摄氏度),在预热器内将物料均匀地预热到约900摄氏度,预热过程中有30%CaCO3在预热器内分解,然后再由液压推杆推入回转窑内煅烧,这样的煅烧工艺不仅使石灰石在窑内煅烧时间大大缩短,同时也能获得较高活性度的石灰。

三、竖式回转窑预热器的结构

7、1、上部供料系统:主要包括上部料仓、下料管,下料方式及结构可以保证在向预热器本体内给料时实现安全密闭,这样外界的冷空气不能进入到预热器内,并且供料可以借助棒条阀实现连续或间断给料。

2、预热器本体:它是保证物料预热到900摄氏度左右的最重要部分,它是由预热室、悬挂装置及耐火砖衬(该项不属于设备设计制造范围)等部分构成。

该部分的结构大部分是金属构件,部分材料根据需要选用了耐热钢,耐热钢能在1000~1100摄氏度高温下工作。

另外,耐火砖衬结构设计新颖、密封性好,能保证物料在预热器内均匀预热并达到预热温度。

3、推料装置:主要包括推头、框架和连杆等部分,推头采用耐热钢铸造或焊接而成,能承受高温,借助电控和液压系统,各个液压推杆能按自动控制程序实现顺次推料。

35500td生产线窑尾预热器施工质量控制

35500t/d生产线窑尾预热器施工质量控制■罗继福■■ [摘要]石门海螺日产5500t熟料生产线窑尾预热器由日本崎株式会社设计。

其中,窑尾框架主体为砼框架结构。

上部六层为钢管砼柱加钢管支撑结构,预热器位于框架内。

本文重点介绍该窑尾预热器的施工质量控制及要求。

[关键词]预热器拼装焊接质量控制一、窑尾预热器概况介绍石门海螺NS。

日产5500t熟料生产线窑尾框架及预热器由日本川崎株式会社设计,窑尾框架中的预热器是这个熟料生产线中的关键结构设备,主要是利用窑中余热,将生料进行烘干、预热和部分分解,从而达到增加窑的生产能力、降低能耗的目的。

NSp日产5500t熟料生产线窑尾预热器是复杂的异形设备,主要由C1~C5旋风筒、分解炉、窑尾烟室、风管、下料管以及附属设备组成,构件直径大,且均为薄板焊接,制作时拼装焊接难度大。

主要难点在于样房习图、号料、铆工卷板、组对。

其中主要复杂部分在于分解炉及旋风筒顶盖空气喷嘴开孔、插管,旋风筒蜗壳部分组对、旋风筒及分解炉与各下料管、风管相连接位置R=100mm的弧板卷制。

二、窑尾预热器施工质量控制在总结NS。

项目三条5500t/d熟料生产线窑尾预热器施工经验的基础上,综合相关规范要求及施工经验,重点就保证预热器施工质量,以确保一次性安装合格,进行以下总结探讨。

1.前期准备工作要点(1)开工前技术人员必须认真熟悉图纸,进行图纸自审与会审,根据施工现场的实际情况,编制技术交底和安全交底卡,向施工班组进行技术、安全交底。

(2)施工大临的设置,开工前结合业主及整个施工场地布置,选择好钢结构的摆放及加工场地。

做好开工前的一切准备。

(3)预热器设备是复杂的异形设备,制造过程中有大量的放样工作,传统的手工放样存在着工作效率低下、精确度偏低等缺点,不符合要求,所以在本工程中使用计算机放样技术。

使用Autocad或Xsteel软件,对单台设备进行建模,然后在模型中实际量出尺寸,并将其展开画在平面上。

瑞平石龙-窑尾框架及预热器(圆管)

瑞平石龙-窑尾框架及预热器(圆管)瑞平石龙,地处江西省萍乡市瑞昌市,是中国陶瓷之乡之一。

而在这里,窑尾框架及预热器的圆管是其中较为重要的组成部分。

下面将从窑尾框架和预热器(圆管)两个方面进行介绍。

一、窑尾框架1. 窑尾框架的定义窑尾框架是指瑞平石龙地区烧窑工艺中,用于支撑窑壁的框架,通常是由钢筋、角铁等材料制成。

2. 窑尾框架的作用窑尾框架的作用是支撑和固定窑壁,使窑壁能够承受窑内高温热气和窑外大气压力的影响。

同时,窑尾框架还能够使窑内较大的温度差异得到均衡,提高窑内的工作效率。

3. 窑尾框架的制作窑尾框架的制作一般由专业的技术人员进行。

通常情况下,窑尾框架是由钢筋焊接而成,表面经过喷涂等防腐处理,以确保其使用寿命。

4. 窑尾框架的特点窑尾框架的特点是强度高、耐腐蚀、稳定性好,能够承受窑内高温热气和窑外大气压力的影响,并在窑内工作环境的高温和潮湿下长期使用。

二、预热器(圆管)1. 预热器(圆管)的定义预热器(圆管)是指在瑞平石龙地方烧窑过程中,用于预热窑气的圆形管状组件,通常是由不锈钢、铜等材料制成。

2. 预热器(圆管)的作用预热器(圆管)的主要作用是在烧窑过程中,预热冷气,并将其加热至一个合适的温度从而满足烧制的需要。

3. 预热器(圆管)的制作预热器(圆管)的制作通常由专业技术人员进行。

制作过程中需要注意材质的选择、尺寸的测量等问题。

通常预热器(圆管)是由圆形的不锈钢或铜管制成,通过焊接等手段将其组装在一起,形成一个完整的预热装置。

4. 预热器(圆管)的特点预热器(圆管)的特点是较强的耐腐蚀能力,能够在高温高湿的环境下长时间稳定的工作,为烧窑过程提供必要的支持。

同时,预热器(圆管)还具有较强的热导性能,能够快速将窑气加热至有效温度,达到节能和提高烧制质量的目的。

,窑尾框架和预热器(圆管)是瑞平石龙地区烧窑工艺中比较重要的组成部分。

通过对这两个方面的介绍,相信能够更好地认识和理解瑞平石龙的烧窑工艺和其所使用的材料。

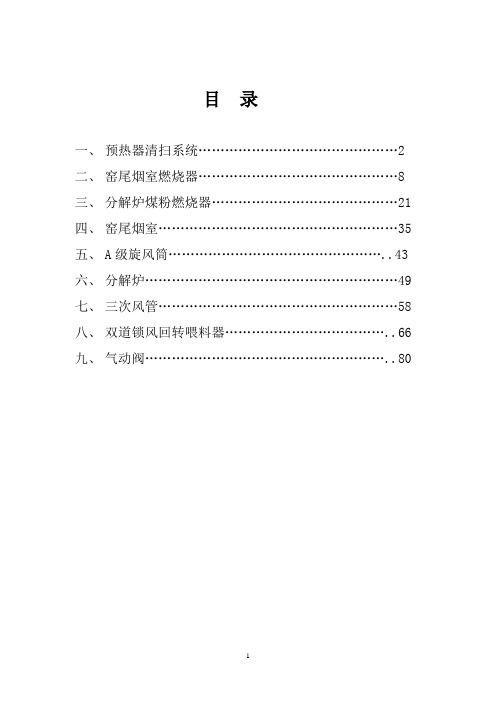

预热器说明书

目录一、预热器清扫系统 (2)二、窑尾烟室燃烧器 (8)三、分解炉煤粉燃烧器 (21)四、窑尾烟室 (35)五、A级旋风筒 (43)六、分解炉 (49)七、三次风管 (58)八、双道锁风回转喂料器 (66)九、气动阀 (80)一、预热器清扫系统压缩空气清扫系统是DOPOL预热器的一个组成部分。

1.技术参数设计:自动压缩空气清扫系统控制:无级定时自动开关压力: 8-10bar电磁阀:客户提供压力监视器:由客户提供压缩空气站:由客户提供压缩空气容器:由客户提供2.组成及功能描述DOPOL预热器带有自动压缩空气清扫系统。

在固定的时间间隔内,对预热器的某些部位,特别是容易积料的部位进行清吹是一个很重要的防范措施,有利于阻止结皮及物料的沉积。

下图中的自动压缩空气清扫系统(17)及压缩空气站(17.1)是DOPOL 预热器的一个组成部分。

附图:2.1组成17.1中心或单个压缩空气站17.2压力容器17.3预热器中的压缩空气管道布置17.4压缩空气接头单元到每个清扫部位(各旋风筒锥部及撒料箱)的接口单元(17.4)由以下部件组成:17.10来自压缩空气站的压缩空气17.11去各清扫单元的的压缩空气17.12电磁阀17.13手动阀17.14手动紧急阀2.2功能描述电磁阀控制系统起控制压缩空气清扫系统的开、关的周期,该时间间隔可以进行调整。

最好在进行较长一段时间的操作以后,材根据实际的操作经验及效果对调试阶段的清扫周期进行适当的调整。

也可以对压缩空气空气清扫系统进行手动控制。

通常压缩空气清扫系统的操作压力为7bar,如果气压低于4bar时,将发出错误信号。

在预热器的不同高度上设有压缩空气管路接口,通过永久性安装的相关压缩空气接口可以将捅料用的清堵工具(带有压缩空气)连接到压缩空气清堵系统管路上。

危险:打开孔炽热的物料可能窜出。

必须意识到有致命的危险。

使用尽可能长的捅料枪(带有压缩空气),穿戴必须的安全防护服,并注意设有安全通道。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

51.04

压缩空气管道及管件

购置

a.水煤气管道

Dg150mm

米

20

购置

b.水煤气管道

Dg80mm

米

90

购置

c.水煤气管道

Dg50mm

米

50

购置

d.水煤气管道

Dg15mm

米

180

购置

e.异径三通管接头

Φ80/Φ80/Φ50mm

个

30

购置

f.异径三通管接头

Φ50/Φ50/Φ15mm

个

30

购置

g.手动截止阀

Φ80mm

个

2

购置

h.手动截止阀

Φ50mm

个

8

购置

j.手动截止阀

Φ15mm

个

24

购置

51.05

储气罐

C-4/0.8

台

1

1.0

北京中科天一环境科技有限公司

容积:4m3

(含压力表等附

压力:0.8MPa

件)

空气炮

BB4-20-30

台

12

天津赛得科技开发有限公司

XHV喷射阀

个

12

(包括电磁阀等必要

容量:1:

0.4-0.8MPa

51.03

电动高性能密封蝶阀

ZDAWm0.25

台

1

Φ1000mm

(水平安装)

工作温度:≤500℃

密封压力:0.25MPa

51.03M

电动执行机构

51.01

RF5/5000旋风

套

1

640

本院图号:NCR606C

预热器带分解炉

C1旋风筒

4-Φ5000mm

C2旋风筒

2-Φ6900mm

C3旋风筒

2-Φ6900mm

C4旋风筒

2-Φ7200mm

C5旋风筒

2-Φ7200mm

在线分解炉

Φ7.5×31m

包括:撒料箱

下料管

翻板阀

预热器联结风管

烟室、膨胀节等

51.02