洗浴喷头造型设计与注塑模设计

喷头壳注塑模模具的设计

济源职业技术学院毕业设计题目喷头壳注塑模模具的设计系别机电系专业模具设计与制造班级 0701班姓名学号 07030115 指导教师日期 2009.12设计任务书设计题目:塑料瓶盖模具的设计设计要求:1.确定模具所用的材料2.确定模具设计的基本结构3.确定模具选用的标准件型号4.确定模具型腔型芯的成形尺寸5.进行注塑机的强度、刚度校核及冷却系统的排布6.完成模具图样的设计图纸设计进度要求:第一周:查找资料确定题目第二周:理清设计思路列出提纲初步完成论文撰写第三周:绘制设计所用图纸第四周:进一步完善论文第五周:清查、核对数据第六周:校正论文格式、复查论文内容第七周:完成撰写上缴指导教师审核并打印指导教师(签名):目录摘要 (Ⅲ)前言 (1)1 塑件工艺分析 (2)1.1成形工艺分析 (2)1.2塑件材料成型工艺参数确定 (4)2 注塑机选用 (6)3 模具结构尺寸的设计计算 (8)3.1型腔尺寸计算 (9)3.2型芯的尺寸计算 (10)3.3矩形型腔侧壁和底版厚度的计算 (12)3.4选择浇注系统 (14)4 模具结构设计 (17)4.1塑件成型位置及分型面选择 (17)4.2型腔数的确定 (18)4.3模具推出机构结构设计 (18)4.4推出机构的设计 (18)4.5模具排气设计 (19)5工艺参数的校核 (20)5.1最大注射量校核 (20)5.2锁模力校核 (20)5.3模具闭合高度校核 (21)5.4开模行程校核 (21)6 模具总装图及模具的装配、试模 (22)6.1模具总装图及工作原理 (22)6.2模具的安装试模 (23)致谢 (25)参考文献 (26)摘要随着塑料产品需求量的增加与使用领域的不断扩大,同时也为了满足塑料产品的外观、形状、性能等各种使用目的的要求,已经开发出众多的塑料成型加工技术来适应生产各种不同塑料产品的需要。

对于本次设计的产品——喷头壳来说,采用了注射成型的方法加工。

沐浴液瓶盖注塑模具设计说明书

XXXX大学毕业设计说明书课题名称:沐浴液瓶盖注塑模具设计学生姓名学号所在学院专业班级指导教师起讫时间:年月日~年月日1目录目录.................................................................................. 错误!未定义书签。

摘要................................................................................ 错误!未定义书签。

ABSTRACT .............................................................................. 错误!未定义书签。

1 前言.................................................................................. 错误!未定义书签。

1.1 课题背景...........................................................................................................错误!未定义书签。

1.2 课题分析...........................................................................................................错误!未定义书签。

2 塑件分析........................................................................... 错误!未定义书签。

2.1 产品分析及其技术条件...................................................................................错误!未定义书签。

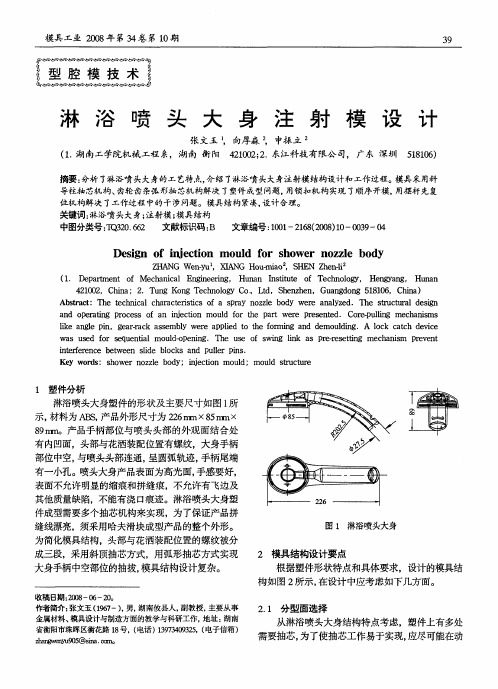

淋浴喷头大身注射模设计

Dein o net n mo l o h w r n zl o y s fijci ud fr so e oze b d g o

{ NG ny ,Ⅺ A We -u1 Ho - a IE Z e - umio ,s { N h n l i

( . D p r n o Me h nc l n ier g Hu a Is tt o T c n lg , He g a g Hu a 1 e at t f me c a ia E gn e n , i n n n t ue f e h oo y i n yn , nn

淋浴喷头大身头部和手柄的中心平面处,同时,产 品完全被哈夫滑块包覆 ,喷头大身头部螺纹孔一侧 为动模侧, 如图 2 所示。

4 10 ,C ia .T n o g T c n lg o,Ld h n h n 2 0 2 hn ;2 u g K n e h oo y C . t ,S e z e ,G a g o g 5 80 ,C ia u n d n 1 16 hn )

Ab ta t sr c : e e h ia c a a trsis o s r y n z l b d we e a ay e nl sr c u a d sg tc n c l h r c itc f a p a o ze o y e r n lz d. e tu tr l e in

收稿 日期 :08 0 — 0 20 - 6 2 。

根据塑件形状特点和具体要求,设计的模具结 构如图 2 所示 , 在设计 中应考虑如下几方面。

2 1 分型 面 选择 .

作者简介: 张文玉( 6一 , 湖南攸县人, 1 7 )男。 9 副教授, 主要从事

z删 h a 1

.

曼 型。 . 受

【设计】喷雾器喷头塑模具设计与制造

【关键字】设计喷雾器喷头塑料模具设计与制造第一章模塑工艺规程的编制1.1塑件整体分析该塑件是一个喷雾器喷头,其零件图如图所示。

本塑件的材料采用聚氯乙烯,生产类型为大批量生产。

塑件图材料:聚氯乙烯图1.1 塑件图1.2 塑件的工艺分析(1).塑件的原材料分析塑件的材料采用聚氯乙烯,属于热塑性塑料。

A:从使用性能上看,聚氯乙烯材料具有阻燃性和自熄性、无滴落性、高强度、耐气候变化性以及优良的几何稳定性;B:从介电性能上看,聚氯乙烯具有良好的电绝缘性和化学稳定性;C:从成型性能上看,聚氯乙烯吸水性好、熔料的流动性差、收缩率低、成型不容易,另外,该塑料成型时易产生浇不足、缩孔等缺陷,成型温度高时易分解放出氯化氢。

注射速度太快时会产生缩瘪。

因此,在成型时应注意控制成型温度和滞留时间,浇注系统应粗短,进料口截面宜大,冷却不宜过快。

应选用大口径的喷嘴。

——————[1](2)塑件的结构和尺寸精度及表面质量的分析A:结构分析要想获得合格的塑性制件,除合理选用塑件的原材料外,还必须考虑塑件的结构工艺性,塑件的结构工艺性与模具设计有直接关系,只有塑件设计满足成型工艺要求,才能设计出合理的模具结构,以防止成型时产生气泡、缩孔、凹陷及开裂等缺陷,达到提高生产率和降低成本的目的。

Ⅰ.从零件图上分析该零件总体为圆锥形,在圆锥中心有一Ø、Ø的阶梯通孔。

最大圆Ø内径有四个半圆形凸起,半径为R,高为,在圆锥底部有一Ø的凸缘,凸圆高为,因此模具设计时必须设计侧向分型抽芯机构,又因为该制件抽芯成型面面积较大,凸缘也比较浅,抽拔距也比较小,鉴于以上情况用其他抽芯机构不经济实用。

故选用斜块抽芯机构成型。

———————————————[2]Ⅱ.尺寸精度分析该零件尺寸Ø36+0.60 、Ø42+0.70 、Ø500 、Ø8+0.30 、Ø1220 、Ø1100 等尺寸精度为MT5级(GB/T14486-1993)。

喷雾器喷头注塑模设计

❖ 脱模套

9.冷却系统的设计及模具排气槽的设计

根据冷却水回路布置的基本原则 ,浇注系统中的分流道 布置如图所示,采用非平衡式布置,从主流道末端到每个浇 口的距离不相等,但是分流道的截面形状和尺寸大小完全相 同,这样的设计可以使进人每—型腔的流程最短,减少了热 量散失,缩小了模具的体积,对于该小型什的注射成型来说, 并不影响制品的使用性能。分流道的横截面形状为梯形,浇 口的类型采用侧浇口。 查表3-26得PE的单位流量 依据塑件体积可知所需的冷却水管直径较小。设计冷却水道 直径为6mm符合要求。

喷雾器喷头注塑 模设计

塑件实体

摘要

❖ 注射成型是热塑性塑料成型的主要方法之一,可以一次成型 形状复杂的精密塑件。本次设计分析了斜滑块侧向分型抽芯 机构的特点,阐述了该模具脱模机构的设计方法,详细介绍 了斜滑块侧向分型抽芯注射模设计和模具设计的过程以及要 点。重点介绍了采用侧向分型抽芯机构的设计方法,分析和 阐述了注射机的选择,模具型腔数目的确定,模架的选择方 法,模具分型面,排气系统,浇注系统等的设计过程。该塑 件注射模的结构特点是直浇口形式的单分型面注射模。最后 对模具结构与注射机的匹配进行了校核,并用AutoCAD绘制 了一套模具装配图和零件图。和传统的设计方法相比较,采 用计算机辅助模具设计大大缩短了开发周期和生产成本。

绪论

❖ 一【模具在加工工业中的地位】 ❖ 二【模具的发展趋势】 ❖ 三【设计在学习模具制造中的作用】

1.工艺性分析

❖ 分析塑胶件的工艺性包括技术和经济两方面, 在技术方面,根据产品图纸,只要分析塑胶 件的形状特点、尺寸大小、尺寸标注方法、 精度要求、表面质量和材料性能等因素,是 否符合模塑工艺要求;在经济方面,主要根 据塑胶件的生产批量分析产品成本,阐明采 用注射生产可取得的经济效益。

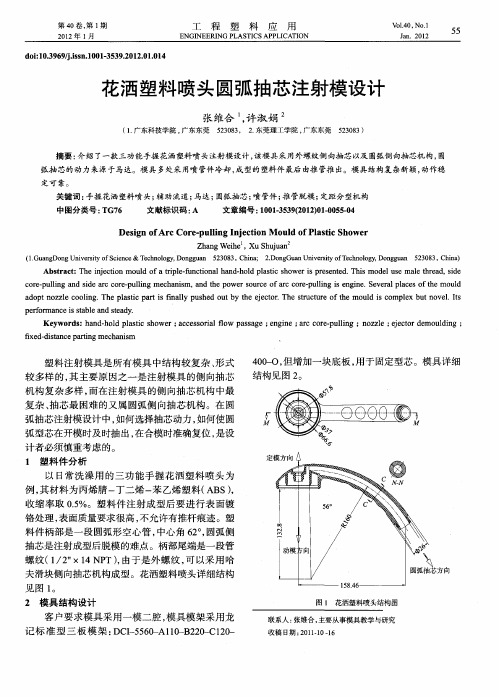

花洒塑料喷头圆弧抽芯注射模设计

蛔 j 咖 、 1

。

・。 ・。

工/

、\

圈 警

:

L= 』 [ ]

l .I

m 。

[

[ ]

]

5 4 5 3

3 1 3 2 3 3 3 4

3 5

5 2 5 1 5 0 6 1

i 6

3 8 3 9

2

_ .

a o t o zec oig T epat atsf al uh do t yteeetrT es u tr fh udi c mpe u o e.t d p zl o l . h ls cp r i i l p se u jco. h t c eo emo l o l b t v 1I n n i n y b h r u t s x n s

4, 0 定模 型芯 3 , 9动模型芯 l、2 圆弧抽芯 9 滑块 55, ,

模 2 和 3 组成。为保证 成型零件的位置精度 , 8 1 模具 结 构 中冷 却效 果 最 好 的冷 却 方 式 。第 三 , 具 最 为 增加 了 4个 锥 面定位 柱 3 。 6 重要也最为复杂 的冷却是 圆弧型芯 9 的冷却 , 由于 2 3 圆弧抽 芯 机构 和侧 向抽 芯 . 型芯是圆弧形的 , 以冷却水道也是弧形 的, 所 模具采

花洒塑料喷头 圆弧抽芯 注射模设计

张 维合 , 淑 娟 许

( . 东科技学院 , 东东莞 1广 广 5 3 8 , 2东 莞 理 工 学 院 , 东 东 莞 203 . 广 538 2 0 3)

摘要 : 介绍 了一款 三功能手握花洒 塑料喷 头注射 模设计 , 该模 具采用外螺纹侧 向抽芯 以及 圆弧侧 向抽 芯机 构, 圆

●

喷雾器喷头斜抽芯注射模设计

喷雾器喷头斜抽芯注射模设计摘要:本次毕业设计的题目是喷雾器喷头注塑模具设计。

首先对所要设计的产品进行工艺的分析与计算,该塑件采用PVC为材料,然后在分析计算的基础上确定成型工艺方案,为一模4腔,推杆推出,点浇口,单分型面,浇口套内的主流道采用圆锥形,选用的模架为标准模架的A1型,导柱导套的安装用Z1的安装方式,再在此基础上进入模具总装配图的结构设计以及尺寸的确定。

在此基础上对注塑模具的主要零部件尤其是成型零部件的尺寸进行设计与计算,期间要参考塑料成型相关的资料和翻阅各种塑料模具设计手册,并通过计算以确定模具的具体结构及尺寸以及成型零件的相关尺寸,通过不断的计算与修改,并在指导老师的悉心关怀和耐心指导下进行不间断的反复修改,最终独立完成这次毕业设计。

在设计的过程中,主要成型零件采用镶拼结构,利于加工。

关键字:注塑模;浇注系统;侧浇口;Design Of Spray Nozzle Inclined Core-Pulling InjectionMouldAbstract: The graduation project is the subject of spray nozzle injection mold design.First, the products are analysed and calculated as to the process of the design, with the products use PVC plastic parts as its material, and then the production process of a 4 cavity mold, putting launch point gate, single typeface, comprising the main gate with conical channel, selected as the standard mold of the A1-type mold, guide pins and bushings and installation methods with the Z1 installation is established, on the basis of the scientific calculation and analysis. On this basis, the structural design of the total assembly drawingand size is determined. Then, the main components of the injection mold molded parts, especially the size of the design should be calculated, during which processes, the relevant information and reading of all kinds of plastic mold design manual should be obtained, and the specific structure of the mold and size should be calculated and revised continually before determined. With the careful and patient guidance of instructor, as well as constant revise, ultimately an complete graduation project should be done independently. In the design process, the main use of mosaic structure of the molded part benefits processing.Key word: injection mold; gating system;side gate ;1 前言本次毕业设计是对我大学四年所学的无论是基础知识还是专业知识都是一次全面的检查和考核,同时也是培养我解决具体问题的一种能力和一次深入再学习的过程。

淋浴喷头

淋

浴

喷

头

的

设

计

设计人:韩静

学号:10836220

班级:模具102班院系:机电工程学院

设计过程一、创建零件

二、设计草绘截面

三、草绘

四、在顶面画如下图的圆

五、创建面

DTM1

六、在DTM1面上画圆

七、创建DTM2平面

八、DYM2平面设置草绘参照

九、在DTM2里画如下图的圆

十、创建DTM3平面

十一、找基准点

十二、创建基准点PNT1和PND2

十三、在DTM3画圆,过两个基准点

十四、用边界混合工具拉伸曲面

十五、点击草2,编辑填充

十六、同样的方法填充草绘1做成下图

十七、合并

十八、合并

十九、将合并2实体化

二十、点击旋转,绘制下图

二十一、完成旋转

二十二、在平面DTM1里建基准点PNT3

二十

三、

拉

伸,设计草绘参照

二十四、拉伸成下图

二十五、扫描/切口

二十六、新建平面

二十七、绘制曲线

二十八、单击

画曲线

二十九、点击完成后,画成下图

三十、编辑/特征操作,生成菜单

三十一、选择复制

三十二、完成下图

三十三、单击

三十四、阵列

三十五、点击壳工具,选择平面DTM3

三十六、草绘

三十七、选择如下

三十八、阵列

三十九、完成。

淋浴花洒四板式注塑模具设计

总传动 比 i 4 = z 4 z  ̄ / ( z 3 z 1 ) , 其 中Z 1 = 2 8 8 , Z 2 = 2 0 , z <5 3 , Z 4 = 2 4 , 所以总传动 比 i 4 1: 3 2 。

3 . 4 模 具 工作 原理

模 具开模 时, 动模部分后移 , 由于开闭器 的作 用, 模具 先 从 1 分 型 面处 打 开 , 拉 断 点浇 口; 然后 在 定距机构 伽 作用下 , 从分型面 I I 处继续开模 , 流道

Wu L e i , Di n g L i g a n g .。 De s i g n o f i n j e c t i o n mo u l d f o r s h o we r : h a n d l e [ J ] . P l a s t i c s S c i e n c e a n d T e c h n o l o g y , 2 0 1 2 , 4 0 ( 1 1 ) : 7 7 — 8 1 .

冷凝 料 被 拉 出 ; 最后 分 型 面 I I I 打开 , 直齿 条 1 带 动 齿轮 3 5 , 齿轮 3 4 , 再 通过 轴带 动齿 轮 2 6及 圆弧齿 条

!

z

i

z’

I z d

型芯 2 完成 圆弧抽芯。与此同时, 外侧抽芯机构 向 外侧 移 动 , 推 出机 构 将 塑 件 顶 出。 复位 时 , 复 位 杆 1 8 使推杆及推杆 固定板复位 , 直齿条 1 带动整个齿

[ 2 ] 吴磊 , 丁立 刚 . 淋 浴花洒 手柄 注塑模 设计 [ J 1 . 塑料 科技 , 2 0 1 2 ,

4 0 ( 1 1 ) : 7 7 - 8 1 .

Z 。 一圆弧齿条型芯齿数 ; 一齿轮 2 6 的齿数 ; 互 一齿轮 3 4 的齿数 ;

热水器花洒底座注塑模设计

明 了模 具 的 工作 原 理 。经 过 生产 验 证 , 该 模 具 结 构合 理 , 脱模顺利 , 模 具寿命 长, 生 产

的 产品 质 量 较 好 。 关 键 词 :热水 器花 洒 座 ; 定模 抽 芯 ; 点浇 口 中 图分 类 号 : T G 2 4 1 文 献 标 识 码 :B

面半 径 取 : R 一2 0 r n m; 为 了 使 凝 料 能 顺 利 拔

出, 主 流道 的小 端 直 径 D 应 稍 大 于 注 射 喷 嘴 直

径 d。

2 . 4 侧 向 分 型 与 抽 芯 机 构 设 计

侧 向分 型 与 抽 芯 机 构 一 般 可 以 分 为 机 动 、 液 压 或 气 动 以及 手 动 3大类 。本 模 具 采 用 的 是 机 动 侧 向分 型 与 抽 芯 机 构 。机 动 侧 向分 型 与 抽 芯机 构 是 利 用 注 塑 机 开 模 力 作 为 动 力 , 通 过 有

筋, 从使用性能上分析 , 必 须 具 备 有 一 定 的 综 合 机械性 能 , 包 括 良好 的 机 械 强 度 、 一 定 的 耐 寒

性、 耐油性 、 耐水性 、 化 学 稳 定 性 和 电器 性 能 , 要

求制品表面光滑 , 无熔接痕 迹 , 无 缺 陷 。经 以 上 分析 , 选 用 AB S材 料 较 为 适 合 。

Th e c o r e — p u l l i n g a n d d e mo l d i n g d e v i c e s a r e a l s o d e t e r mi n e d.Th e mo u l d wo r k i n g p r i n c i p l e ,

4 2

Di e a nd M ou l d Te c h no l o gy No. 2 2 0 1 5

水龙头注塑模设计与制造设计

引言模具技术已经成为衡量一个国家产品制造水平的重要标志之一。

模具技术能促进工业产品的发展和质量的提高,并能获得极大的经济效益,模具是“效益放大器”,用模具生产的产品的价值往往是模具价值的几十倍、上百倍。

美国工业界认为“模具工业是美国工业的基石”,日本把模具誉为“进入富裕社会的原动力”。

模具工业在我国已经成为国民经济发展的重要基础工业之一。

国民经济的支柱产业如机械,电子,汽车,石油化工和建筑业等都要求模具工业的发展与之相适应,都需要大量模具,特别是汽车、电机、电器、家电和通信产品中60%~80%的零件都要依靠模具成形。

我国石化工业一年生产500多吨聚乙烯、聚丙烯和其他合成树脂,很大一部分需要塑料模具成形,做成制品,用于生产和生活的消费。

生产建筑业用的地砖,墙砖和卫生洁具,需要大量的陶瓷模具,生产塑料管件和塑料门窗,也需要大量的塑料模具成形。

1 模具概论1.1.塑料模具的现状及国内外发展趋势80年代以来,在国家产业政策和与之配套的一系列国家经济政策的支持和引导下,我国模具工业发展迅速,年均增速均为13%,1999年我国模具工业产值为245亿,至2002年我国模具总产值约为360亿元,其中塑料模约30%左右。

在未来的模具市场中,塑料模在模具总量中的比例还将逐步提高。

我国塑料模工业从起步到现在,历经半个多世纪,有了很大发展,模具水平有了较大提高。

在大型模具方面已能生产48英寸大屏幕彩电塑壳注射模具、6.5Kg大容量洗衣机全套塑料模具以及汽车保险杠和整体仪表板等塑料模具,精密塑料模具方面,已能生产照相机塑料件模具、多型腔小模数齿轮模具及塑封模具。

成型工艺方面,多材质塑料成型模、高效多色注射模、镶件互换结构和抽芯脱模机构的创新方面也取得较大进展。

尽管中国模具在过去十年里取得了令人瞩目的发展,但是许多方面与发达国家相比仍有较大差距。

相对而言,国外注塑成型技术在向多工位、高效率、自动化、连续化、低成本方向发展。

毕业论文-基于UG的花洒底座的注塑模设计

基于UG的花洒底座的注塑模设计摘要通过对制件的材料、结构、性能分析,参考相关资料,考虑塑件的成型方法,初步设计模具方案,初定注塑机。

由于制件结构的特殊性,模具采用定模侧抽机构,查阅相关资料,对不同的侧抽机构进行了解、比较,得出最优方案,最终选用斜导柱抽芯机构。

接下来对模具的浇注系统、顶出系统、冷却系统等进行论证和设计,由于模具需要顺序开模,还需要对模具结构进行修改,再对模具结构和注塑机进行校核,利用UG NX8.0/Mold Wizard进行分模和模具各个结构的设计,立体的对模具方案进行设计,并且能够发现各个零部件间的干涉问题,同时还利用Moldflow2014进行辅助设计和分析,对塑件的浇口位置和填充过程进行分析,设计出结构最优,成本较低的模具,并且能够使塑件满足使用性能。

对于第二个制件,首先进行结构分析,需要采用动模侧抽和定模侧抽,模具结构较为复杂。

制件内侧为曲面,制件脱模时,因此推杆需要设置止转机构。

由于塑件侧抽均为外侧抽,为了使模具结构紧凑建议,动模侧抽使用拨块机构进行侧抽。

接下来初选注塑机和标准模架,对模具结构进行设计和布局,并且利用Moldflow进行浇口位置及填充分析。

最后利用UG NX 8.0/Mold Wizard进行模具三维设计,完善模具设计。

关键词:注塑模,定模侧抽,UG NX 8.0/Mold WizardThe Injection Mold Design of Shower Base Based on UGAbstractThrough the analysis of the material, structure and performance of parts, refering to relevant information, considering the molding method of plastic parts, preliminarily design a moldplan and an injection molding machine. Due to the special structure of parts, molds use fixed mold side pumping mechanism, accessing to relevant information to understand and compare the different side of the pumping mechanism, in order to obtain the optimal solution, finaliy select bevel pillar core pulling mechanism. Next, to demonstrate and design the mold gating system, ejection system, cooling system, mold needs due sequence mold, also needs to modify the structure of the mold, and then check the mold structure and injection molding machine, by using UG NX 8.0 / mold Wizard to part each structure and mold design. Mold three-dimensional design program, and find the interference problem in various parts, and also use Moldflow2014 aided design and analyze plastic parts and gate location filling process in order to design the optimal structure, low cost molds and plastic parts which can meet the performance.For the second plastic parts, firstly analyze structural, requiring the use of the movable mold and the fixed mold side pumping, the mold structure is more complex. The inside is curved parts, and therefore needing to set the rotation stopper pusher when parts ejection .Since the plastic parts pumping are outside of the side pumping, in order to mold compact ,recommending to use a movable die side pumping of shifting block agencies. Next ,primarily choose injection molding machines and standard mold, then design and layout mold structure .Using Moldflow to conduct gate location and filling analysis. Finally ,use UG NX 8.0 / Mold Wizard to design three-dimensional mold and improve the mold design.Key words: injection mold, the fixed mold side pumping,UG NX 8.0 Mold Wizard摘要 (I)Abstract.......................................................................................................................................................... I I 1 前言 (1)1.1 课题目的 (1)1.2 课题意义 (1)1.3 国内外发展现状及发展趋势 (1)1.3.1 注塑模技术发展现状 (2)1.3.2 注塑模技术的发展趋势 (2)1.3.3 国内外模具工业比较 (3)2 花洒底座制件分析 (4)2.1 花洒底座注塑模设计流程 (4)2.2 制件分析 (4)2.3制件的三维图 (5)3 注塑机的选择及标准模架的选用 (6)3.1 注塑机的选择 (6)3.2 标准模架的选用 (6)4 花洒底座的注塑模结构设计 (8)4.1 方案设计 (8)4.2 分型面的选择 (8)4.3 浇注系统的设计 (9)4.3.1 确定浇口形式及位置 (9)4.3.2 分流道的设计 (9)4.3.3 主流道的设计 (11)4.4成型零部件设计 (11)4.4.1 结构设计 (11)4.4.2 成型零件的固定 (12)4.4.3 成型零件尺寸的计算 (12)4.5 顶出机构的设计 (15)4.5.1 顶出机构的设计原则 (15)4.5.2 顶出机构的设计要点 (15)4.5.3 脱模力的计算 (16)4.6侧抽机构的设计 (17)4.6.1抽拔力及抽拔距离的计算 (17)4.6.2机构设计 (18)4.8 模具导向机构的设计 (20)4.8.1 导向机构的作用 (20)4.8.2导柱导套的设计要点 (21)4.8.3 导柱尺寸的校核 (21)5 模具的校核 (22)5.1 注塑机的校核 (22)5.1.1 注塑量的校核 (22)5.1.2 锁模力的校核 (22)5.1.3 最大注塑压力的校核 (22)5.1.4 注塑机安装模具部分尺寸校核 (23)5.1.5开模行程的校核 (23)5.1.6 顶出装置的校核 (24)5.2 型腔侧壁厚度的计算 (24)5.3 型芯支撑板厚度计算 (24)6 基于UG的模具结构设计 (26)6.1 塑件的建模 (26)6.2 UG NX 8.0模具设计流程 (26)6.3 模具设计准备 (27)6.3.1 初始化项目 (27)6.3.2 模具坐标系 (27)6.6.3 设置收缩率 (28)6.3.4 创建模具工件 (29)6.3.5 型腔布局 (29)6.4 模具分型 (30)6.4.1 设计区域 (30)6.4.2 创建区域和分型线 (30)6.4.3 创建曲面补片 (31)6.4.4 设计分型面 (31)6.5 模架的选用和加载 (33)6.6 标准件的加载 (35)6.6.1 定位圈和浇口套 (35)6.6.2 顶杆的加载 (36)6.6.3 标准件的后处理 (36)6.7 侧抽机构的设计 (37)6.8.1 主流道 (39)6.8.2 分流道 (39)6.8.3 浇口 (40)6.8.4 冷料穴 (40)6.9 冷却系统的设计 (40)6.10. 模具的完善 (41)7 Moldflow模流分析 (42)7.1 有限元法的基本思想 (42)7.2 模型导入 (42)7.3 网格的划分 (42)7.3.1 生成网格 (42)7.3.2 网格的统计 (43)7.3.3网格诊断及修复 (43)7.4 浇口位置分析 (44)7.5 充填分析 (44)7.5.1 浇注系统的创建 (44)7.5.2 充填工艺条件设置 (45)8 制件分析 (52)8.1 制件分析 (52)8.2 制件的三维图 (53)8.3 注塑机的选择及标准模架的选用 (53)8.3.1 注塑机的选择 (53)8.3.2 标准模架的选用 (54)8.4花洒支架的注塑模结构设计 (55)8.4.1 方案设计 (55)8.4.2 分型面的选择 (55)8.4.3 浇注系统的设计 (55)8.5 成型零部件设计 (56)8.5.1 成型零件的固定 (56)8.5.2 成型零件尺寸的计算 (57)8.5.3 顶出机构的设计 (59)8.5.4 脱模力的计算 (60)8.5.6 侧抽机构的设计 (60)8.5.7 斜导柱抽芯机构设计 (61)8.6 校核 (63)8.6.1 注塑机的校核 (63)8.6.2型腔侧壁厚度的计算 (64)8.6.3 型芯支撑板厚度计算 (64)小结 (66)致谢 (67)参考文献 (68)基于UG的花洒底座注塑模设计 11 前言1.1 课题目的(a)掌握一般塑件模具设计流程及加工工艺。

注塑-沐浴露喷嘴注塑模设计-论文

沐浴露喷嘴注塑模设计目录摘要 (6)关键词 (6)1前言 (6)1.1模具工业的概况 (6)1.2我国塑料模具工业技术现状及地区分布 (8)1.3我国塑料模具工业和技术今后的主要发展方向 (10)1.4注塑模具CAD发展概况及趋势 (10)2塑件材料选择性能 (10)2.1零件 (10)2.1.1产品分析 (11)2.1.2材料选择 (12)2.2塑料成型工艺性能分析 (14)2.2.1收缩性 (14)2.2.2流动性 (14)2.2.3吸湿性 (14)2.2.4热敏感性 (14)3塑料件的结构工艺 (15)3.1塑料件的尺寸精度分析 (15)3.2塑料件的使用性能分析 (15)3.3塑料件的表面质量分析 (15)3.4塑料件的结构分析 (16)4成型设备的选择和成型工艺的制定 (16)4.1成型参数的确定 (16)4.2塑件的体积和重量的计算 (16)4.2.1利用PRO/E进行体积的计算 (16)4.2.2沐浴露喷嘴重量的计算 (17)4.3模具所需塑料熔体注射量 (17)4.4锁模力的计算 (18)4.5设备选择 (19)4.6塑料成型工艺卡 (19)5注射模设计 (19)5.1可行性分析 (19)5.1.1可注塑性分析 (19)5.1.2可制造性分析 (20)5.1.3型腔数目的确定 (20)5.2确定模具的类型 (20)5.3 确定模具的主要结构 (21)5.3.1模具型腔布局、浇口的选择 (21)5.3.2分型面的设计 (21)5.3.3浇注系统的设计 (22)5.3.4排气系统 (24)5.3.5导向机构的设计 (24)5.3.6限位拉杆的设计 (26)5.3.7确定模具的主要结构 (27)5.3.8模架的选择 (28)5.3.9开模行程的校核与推出矩离 (28)5.3.10 推出方式的确定 (29)5.3.11侧抽芯机构的设计 (29)5.3.12冷却系统的设计 (32)5.3.13模具结构功能 (33)5.3.14计算成型零件工作尺寸 (33)6安装与试模 (35)6.1模具的安装结构图 (36)6.2模具工作过程 (36)6.3模具的安装试模 (37)6.3.1试模前的准备 (37)6.3.2模具的安装及调试 (37)6.3.3试模 (38)7检验 (39)8结论 (39)参考文献......................................... 错误!未定义书签。

一种洗发水瓶盖的注塑模具设计

F!引!言

G!塑件的工艺分析

洗发水瓶盖类产品大多是规则形状#有圆 本研究的对象为一种洗发水瓶盖塑件!见图 弧喷嘴#且装配要求产品有螺纹结构&为保证 '"&其材料为,,#要求外形美观且表面光滑#能 塑件的顺利脱模#就需要设计相应的圆弧抽芯 大批量生产&该塑件结构较为复杂#喷嘴处为一 机构和自动脱螺纹机构&同时#为确保塑件的 段圆弧#中间圆柱的外表面有连接螺纹&依据以 质量#对模具的浇注系统也提出了一定要求& 上特征#将模具整体结构设计为一模四腔#采用 针对这些问题#本文以典型洗发水瓶盖为研究 自动脱螺纹机构以实现外螺纹的成型%采用圆 对象#探讨了该类塑件模具结构的设计要点& 弧抽芯机构以保证塑料瓶盖圆弧部分的成型%

模 具 技 术!"!!#$%#&

!!!

文章编号'""'()*&)!!"!!""&(""''(")

一种洗发水瓶盖的注塑模具设计

任天娟

!陕西国防工业职业技术学院#陕西!西安!U'"&"!"

摘!要以洗发水瓶盖塑件为研究对象依据对塑件的工艺分析设计了一模四腔的自 动脱螺纹模具该模具选用潜伏式浇口设计了自动脱螺纹机构采用的抽芯机构为 圆弧抽芯推出机构为推板推出整套模具结构设计合理可满足产品的要求 关键词注塑模瓶盖圆弧抽芯自动脱模 中图分类号.0!)'!!!!文献标识码[

HJI!圆弧抽芯机构的设计

塑件的喷嘴处为一段圆弧结构为实现其 成型设计了圆弧抽芯机构该机构由圆弧侧型 芯楔紧块圆弧导向块以及圆弧推块等构成 如图)A所示

洗发水瓶盖的热流道注塑模设计

目录摘要 (1)关键词 (1)Abstract (1)Key words (1)引言 (2)1 热流道技术 (2)1.1 概述 (2)1.1.1 热流道技术的优势 (2)1.1.2 热流道技术的不足 (3)1.2 热流道技术的发展趋势 (3)2 塑件工艺分析 (3)2.1 塑件材料的选择 (3)2.1.1 丙烯腈-丁二烯-苯乙烯三元共聚物(ABS) (3)2.1.2 聚苯乙烯(PS) (4)2.1.3 聚丙烯(PP) (4)2.2 塑件结构工艺性分析 (5)3 注射机型号的确定 (6)3.1 确定塑件的相关参数 (6)3.2 初选注射机 (6)4 模具结构设计 (8)4.1 分型面的选择及意义 (8)4.1.1 分型面选择的意义 (8)4.1.2 分型面选择的原则 (8)4.1.3 选择分型面 (9)4.2 确定型腔数目和排列方式 (9)4.2.1 确定型腔数量 (9)4.2.2 确定型腔排列方式 (9)4.2.3 本设计的排列方案 (9)4.3 模架的选择与调入 (10)4.3.1 概述 (10)4.3.2 选择模架 (10)4.4 热流道系统 (11)4.4.1 概述 (11)4.4.2 流道板 (12)4.4.3 喷嘴 (13)4.4.4 浇注系统的设计 (15)4.5 顶出机构的设计 (16)4.5.1 脱模机构的组成 (16)4.5.2 脱模力的计算 (17)4.5.3 脱模机构设计 (17)4.6 导向机构的设计 (18)4.6.1 导柱导向机构 (19)4.6.2 导柱的数量和布置 (19)4.7 温度调节系统的设计 (20)4.7.1 冷却系统设计原则 (20)4.7.2 冷却系统的结构设计 (20)4.7.3 加热板加热形式选择 (21)5 结论 (21)参考文献 (22)附录 (23)致谢 (26)洗发水瓶盖的热流道注塑模设计洗发水瓶盖的热流道注塑模设计机械电子工程专业学生闫思倍指导老师张东方摘要:针对塑件的质量要求比较高,此次模具设计引入了热流道技术。

沐浴露容器自动喷头注射模结构设计

沐浴露容器自动喷头注射模结构设计沐浴露, 结构设计, 容器, 喷头, 注射沐浴露容器自动喷头注射模结构设计摘要:通过某沐浴露容器的一个喷嘴零件的结构和工艺分析,比较详细的的介绍了旋转抽芯和螺旋脱模的结构工艺。

关键词:喷头注射模具旋转抽芯螺旋脱模1 塑件的工艺性分析图1所示为某日化用品容器自动喷嘴,该塑件平均壁厚为1.5mm,外形尺寸为23mm×59mm×30mm,外表面为光滑面。

但底部包含外螺纹,且螺纹有一定的配合要求,需设置脱螺纹机构;喷嘴部分为弯曲形状,一般抽芯机构只可以完成直线抽芯,不可以实现有一定弯度的弧线脱模,只能根据喷嘴内孔的中心轨迹线应用旋转方式进行抽芯。

故此,该产品虽然尺寸较小,但应用的结构却较为复杂。

2 模具结构的确定该产品材料为ABS,具有较高的强度硬度,耐热性及耐化学性,流动性较好,成型收缩小;同时考虑到产品尺寸较小,可采用自动化较高的潜伏式浇口(见图2的A处放大图)。

分型面可选择图1的A线作为分型面,为了方便出模,在喷头的管嘴位置分型面设在圆管的最大外形线处。

由于制品批量较大,螺纹部分配合要求教高,强行脱螺纹模具结构无法达到产品使用要求,而手动螺旋脱模生产率低,宜采用机械式模内自动脱模。

根据塑件分析和生产要求,模具设计为1模2腔,如图2所示,采用齿轮传动由外动力装置进行螺纹脱模,旋转抽芯部位通过模具的三次分型来实现。

2.1 齿轮抽芯部分工作过程图2所示为利用直角式注射机进行开、合模,传动杆24与注塑机的螺纹传动装置相连,通过模内传动齿轮19、25带动螺纹型芯13旋转,为了防止相对滑动,型杆16增加了防转销钉[1]。

通过螺纹型芯13的旋转,使产品的螺纹部分得以脱模。

在开模过程中,只有在螺纹部分完全脱模后,分模面才在图2的1-1处开始开模。

2.2 旋转抽芯部分工作过程旋转抽芯首先要考虑的是动力来源,最常用的有两类方法:一是应用油缸,会使得模具结构稍微简单,但成本增加。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

密级:学号:本科生毕业设计(论文)洗浴喷头造型设计与注塑模设计学院:专业:机械设计制造及其自动化班级:学生姓名:指导老师:完成日期:学士学位论文原创性申明本人郑重申明:所呈交的设计(论文)是本人在指导老师的指导下独立进行研究,所取得的研究成果。

除了文中特别加以标注引用的内容外,本设计(论文)不包含任何其他个人或集体已经发表或撰写的成果作品。

对本文的研究作出重要贡献的个人和集体,均已在文中以明确方式表明。

本人完全意识到本申明的法律后果由本人承担。

学位论文作者签名(手写):签字日期:年月日学位论文版权使用授权书本学位论文作者完全了解学校有关保留、使用学位论文的规定,同意学校保留并向国家有关部门或机构送交论文的复印件和电子版,允许论文被查阅和借阅。

本人授权江西科技学院可以将本论文的全部或部分内容编入有关数据库进行检索,可以采用影印、缩印或扫描等复制手段保存和汇编本学位论文。

(请在以上相应方框内打“√”)学位论文作者签名(手写):指导老师签名(手写):签字日期:年月日签字日期:年月日摘要本设计是以洗浴喷头为研究对象,详细介绍了洗浴喷头的造型及注塑模制造方面知识。

通过严密的计算证明:该模具设计合理,制造合理,并且可以很好的保证质量。

该模具在分模的设计上采用“一模两腔”的布局,很好的做到在加工上批量的生产。

并且具有一定的可靠性,在生产上提高了生产的效率。

洗浴喷头通过采用注塑模设计制造,有着精密性能高,它的形状,尺寸,以及精度几乎没有太大的变化,制成的产品一致性特别高。

模具完成一次性的成型循环,通常只需要几秒到几十秒的时间,远远超出切削加工的效率。

恰恰因为提高了生产效率,在企业的发展中,需要压缩成本,而采用注塑模具设计制造制品的废品率很低,因此,平均一下,每一件的产品的生产成本都低廉。

通过对本产品的工艺分析,对注塑模具的不断了解,掌握了模具的基本结构,大大提高了自己的绘图、计算方面的能力,同时对各个科目都有了全面的复习。

培养且提高了自己的思考能力。

为以后对注塑模具设计方面打下了良好的基础。

关键词:洗浴喷头;模具设计;注塑模具;生产效率;压缩成本。

ABSTRACTThis design is the shower shower nozzle as the research object, introduces in detail the modelling of shower shower nozzle and injection mold manufacturing knowledge. Through rigorous calculation show: the mould design is reasonable, the manufacturing is reasonable, and can be very good quality. The mould on the design of the die adopts the layout of "one module and two cavities, do good on the processing of the batch production.And has a certain reliability, improved the production efficiency in the production. Shower shower nozzle through the adoption of injection mold design and manufacturing, has a high precision performance, and its shape, size, precision and almost no too big change, products made of particularly high consistency. Mold completed a one-time molding cycle, usually it only takes a few seconds to a few seconds, far beyond the efficiency of machining.Precisely because to get the production efficiency, in the development of enterprises, need compression cost, and USES the injection mold design and manufacture of products of the rejection rate is very low, so, on average, each piece of products are low cost of production. Through the analysis of the technology to this product, keep informed of injection mold, mastered the basic structure of mould, greatly improving the own drawing, calculation ability, at the same time have a comprehensive review of each subject. Develop and improve their thinking ability. For later design of injection mold has laid a good foundation.Key words:shower shower nozzle; Mold design; Injection mould; The production efficiency; Compression cost.目录第一章绪论 (1)1.1 塑料模具以及制品 (1)1.2 国内外模具的发展状况 (1)1.3塑料模具发展趋势 (2)第二章洗浴喷头的UG造型设计 (3)2.1分析图纸 (3)2.2 UG造型设计 (3)第三章塑件的工艺分析 (8)3.1 热塑性塑料工艺的性能 (8)3.2 塑件工艺性分析 (8)3.2.1 注塑模具成型工艺简介 (9)3.2.2 注塑模具成型工艺简介 (9)3.3 洗浴喷头原料(ABS)成型特性以及工艺参数分析 (9)3.3.1 注塑模具成型工艺简介 (9)3.3.2注塑模具成型条件 (10)第四章塑件的分模设计 (12)4.1 初始化项目 (12)4.2 确定开模方向 (12)4.3 设置产品收缩率 (12)4.4 设置毛坯工件 (12)4.5 确定型腔数目以及型腔布局 (13)4.6 塑件分型 (13)4.6.1 设计区域 (14)4.6.2自动修补 (16)4.6.3编辑分型线 (17)4.6.4 引导线设计 (18)4.6.5 创建/编辑分型面 (18)4.6.6 创建型腔和型芯 (19)第五章整体模架设计 (22)5.1 选择注塑机 (21)5.2锁模力的校核 (22)5.3 型腔型芯尺寸计算 (22)5.3.1 型腔工作尺寸的计算 (22)5.3.2 型芯工作尺寸的计算 (23)5.4 模架选择 (24)5.5 浇注系统 (25)5.5.1 主流道设计 (26)5.5.2分流道与浇口的设计 (26)5.6 排气系统设计 (27)5.7 顶出系统设计 (27)5.8 冷却系统的设计 (28)5.8.1 冷却系统设计原则 (29)5.8.2 型腔型芯的常见冷却回路形式 (29)5.8.3 冷却水道的密封 (30)第六章总结 (31)致谢 (32)参考文献 (33)第一章绪论1.1 塑料模具以及制品模具利用了它的特定的形状,加工出具有一定形状和尺寸的工具,是现代工业中的重要工艺设备。

通常情况下,根据模具加工原材料的不同,有冲压模具,对象一般为金属材料。

以及塑料模具,即加工对象为塑料,通过加工的产品一般是塑料件或者塑料制品。

有统计显示,在家用电器、电工电子、玩具、建筑、办公设备、建筑的行业中,平均占七成的产品是通过塑料模具来制成的。

这些产品选择塑料零件,因为模具生产塑料产品,具有以下的特点:(1)制品的精度性能高。

(2)制成的产品一致性较好。

(3)制品的效率高。

(4)可以一次性的制成复杂的制品。

(5)在生产中的成本比较低。

实际上,但凡是工业发达的国家,他们的模具工业都有着极大的发展,模具工业产值都已经超越了机械机床工业的产值。

而在模具制造技术上水平的高低,都已经成为了一个国家制造业水平上的重要标志之一,可以这样说,没有高水平的模具就没有高水平的产品,这甚至已经达成了一定的共识。

在我们国家,模具工业技术不仅仅是装备工业的组成部分,同时也是高新技术工业产业的重要组成部分,并且还是国民经济五大支柱的产业----机械、建筑、石化、汽车和电子的建筑发展的基础。

1.2 国内外模具的发展状况经过了近百年的发展,现代模具工业与制造业的发展有着密切的关联,在目前,世界上模具工业比较发达且技术水平高的国家,有德国、日本等,在中国,模具的工业起步相对来说,比较晚。

但是发展却是比较迅猛。

1. 在美国的模具工业,大约有七千多家,由于美国的工业化的高度发展,美国的模具工业早已经成为了成熟的高技术产业,水平处于世界的前排,美国的模具钢材早已实现了标准化的供应和生产,他们的加工工艺,检验都有着先进的设备。

2. 在德国,德国一向以制造的精密机械产品而出名,在模具工业方面也很好的体现出了这一点的水平。

在德国模具制造产业形成了一种共识,即在全行业只有协调一致,共同努力,取长补短,发挥整体的优势,才能取得整个模具行业新的成功。

3. 在日本,模具技术处在了世界的领先地位,在日本的模具企业有一万家左右,大多以中小企业为主。

主要以专业化分工来完成质量高的模具设计以及制造,在企业中,日本的整体制造水平较高,使“日本制造”模具成为精密,优质并且可靠的象征。

而在日本面临着五个课题--------降低制造成本、缩短交货期、劳动力不足、提高模具质量和精度、以及在亚洲各国的挑战性。

4. 而在我国的模具工业,由于历史的种种原因,模具工业发展相当缓慢,改革开放后,随着国民经济的迅速发展,我国的模具工业开始大踏起步。

国家与相关部门尤其重视,使我国的模具得到长足的发展,总体上我国的模具工业还具有以下特点,(1)总产值迅速增长但进出口不均衡。

我国有3万多家模具生产,百万人从事模具工作,规模几次与日本、美国,近几年我国的模具工业生产总值以15%速度增长。