镁渣代替部分石灰石生产熟料及水泥的实践

镁渣用作水泥混合材的实践

中图分类号:TQ 72.44 文献标识码:B 文章编号: 008-0473(2020)03-0036-03 DOI 编码: 0. 6008/ki. 008-0473.2020.03.00镁渣用作水泥混合材的实践张鹏飞山西中条山新型建材有限公司,山西 临汾 043400摘 要 从试验结果来看,P·O42.5级水泥生产时掺加5%~10%镁渣最适宜,质量均满足GB175-2007标准要求。

同时考虑到要生产满足标准要求的其它通用水泥品种,工业生产时的镁渣掺加量上限要控制在10%。

实践证明:镁渣作为水泥混合材,只要掺量适当,能提高水泥的易磨性和磨机台时产量,还能降低水泥生产成本;水泥比表面积有较大增加,强度有所提高,各项指标均能完全达到GB175-2007标准的要求。

关键词 水泥生产 镁渣 混合材 物理性能 化学性能0 引言镁渣是金属镁生产企业在炼镁过程中产生的固体废弃物,广泛用作新型墙体材料、水泥熟料煅烧矿化剂和水泥混合材等。

镁渣的主要成分是CaO、SiO 2、MgO、Al 2O 3,其CaO含量能达到50%以上,并形成了部分具有潜在水硬性的硅酸盐矿物C 2S,并含有极少量CaF 2。

在炼镁过程中,镁渣一般为自然冷却,其C 2S在冷却过程中存在晶型转变,有很好的易磨性。

由于镁渣中镁含量在10%左右,为使水泥中MgO含量达到标准要求,长期以来在水泥粉磨中掺加镁渣有很大困难,但只要能很好地控制水泥中MgO含量,就能变废为宝。

为了降低公司水泥生产成本,我们通过实验找到了镁渣作为混合材的最佳掺入量,使企业获得了较好的经济效益。

本文对此项工作进行总结,以资参考。

1 小磨实验1.1 镁渣的化学成分和细度山西镁渣产地主要以运城市闻喜县为主,主要成分为CaO和SiO 2。

表1为山西闻喜镁厂镁渣的化学分析结果,表2为镁渣的细度与比表面积。

从表1中可以看出:CaO的含量达54%,且基本上都是活性CaO。

镁渣矿物组成是以硅酸二钙为主,具有潜在水硬性。

利用电石渣部分代替石灰石配料烧制高抗硫酸盐熟料

中图分类号:TQ172.44 文献标识码:B 文章编号:1008-0473(2019)03-0060-03 DOI编码:10.16008/ki.1008-0473.2019.03.011利用电石渣部分代替石灰石配料烧制高抗硫酸盐熟料梁建筑新疆天山水泥股份有限公司塔什店分公司,新疆 库尔勒 841000摘 要 利用8%电石渣替代石灰石配料烧制以硅酸钙为主的有特定矿物组成的硅酸盐水泥熟料,用以磨制42.5等级高抗硫酸盐硅酸盐水泥。

根据国家标准合理配料,生产中确保生料成分均匀、温度控制合理、及时清理分解炉以及窑尾烟室的结皮。

我公司生产的42.5等级高抗硫酸盐硅酸盐水泥各项性能均满足国家标准要求。

关键词 电石渣 石灰石 配料 熟料 结皮 温度0 引言我公司拥有一条2 500 t/d的熟料生产线,2009年4月投产运行。

本着充分利用工业废渣,降低生产成本,达到资源综合利用的目的,公司于2017年4月开始用8%电石渣代替石灰石烧制普通熟料。

2018年3月提出利用8%电石渣替代石灰石配料烧制以硅酸钙为主的有特定矿物组成的高抗硫酸盐硅酸盐水泥熟料,简称高抗硫酸盐熟料。

本文结合生产实践,对配料、生产控制及生产效果进行介绍。

1 国家标准对高抗硫酸盐硅酸盐水泥的成分要求高抗硫酸盐硅酸盐水泥是以适当成分的硅酸盐水泥熟料,加入适量石膏,磨细制成的具有抵抗较高浓度硫酸根离子侵蚀的水硬性胶凝材料,称为高抗硫酸盐硅酸盐水泥,简称高抗硫水泥,代号P·HSR。

而高抗硫酸盐硅酸盐水泥熟料是磨制高抗硫水泥的主要原料,对矿物组成有很高的要求,与普通硅酸盐水泥相比,在矿物组成方面抗硫水泥的硅酸三钙(C3S)和铝酸三钙(C3A)含量受到限制,国标GB 748-2005 抗硫酸盐硅酸盐水泥中规定:中抗硫酸盐水泥的C3S含量不得超过55%、C3A 含量不得超过5%,高抗硫酸盐水泥的C3S含量不得超过50%、C3A含量不得超过3%[1]。

电石渣替代石灰石新型干法水泥熟料生产技术

电石渣替代石灰石“干磨干烧”新型干法水泥熟料生产技术合肥水泥研究设计院二○○七年一月1. 前言电石渣是电石法生产乙炔过程中产生的工业废渣,2005年我国电石渣的排放量超过1400万吨,历年积存的电石渣量逾亿吨。

随着电石渣的存量和年排放量的增加,长期堆放占用土地资源、污染环境,对电石渣的有效利用日益迫切。

近年来有关电石渣的应用技术研究取得一定进展,如代替石灰用于火电厂烟气脱硫、用于生产硅钙板和墙体材料、作为生产涂料的添加剂等, 但所使用的电石渣数量均较小, 难以消化掉历年积存和正在排放的全部电石渣。

水泥工业作为大宗原材料基础工业具有消化大量工业废渣的潜力, 采用电石渣替代石灰石生产水泥不仅能大量有效利用电石渣变废为宝, 节约不可再生的石灰石资源, 实现资源综合利用, 促进循环经济发展。

而且可以保护环境, 一方面减排,另一方面治理废渣污染。

利用一吨电石渣可节省1.28吨石灰石,减少CO2气体排放0.56吨,经济效益和社会效益显著。

国内采用电石渣作为钙质原料生产水泥始于上世纪七十年代,当时主要采用传统的湿法长窑生产工艺,之后又出现立窑、立波尔窑,由于这些生产工艺能耗高、产量低、环境差,各项技术经济指标相对落后,不符合国家相关的产业政策等问题,已经自动退出历史舞台。

随着技术的发展和节能的需要,后来又出现了滤饼直接入湿法长窑和“湿磨干烧”的预分解窑、“湿磨干烧”的干法长窑(不带预热器和分解炉)以及“干磨干烧”的五级旋风预热器窑等生产工艺。

2002年国内首条1000t/d“干磨干烧”新型干法预分解水泥回转窑生产线在皖维高新材料股份有限公司成功投产(电石渣掺量15%),2005年国内首条1200t/d电石渣高掺量“干磨干烧”新型干法水泥生产线在山东淄博宝生环保建材有限公司顺利投产,使电石渣替代石灰石生产水泥走上了新型干法之路。

2.新型干法“干磨干烧”的技术路线新型干法水泥生产工艺从20世纪50年代兴起,经过几十年的历程不断发展成熟,特别是从20世纪90年代以后新型干法水泥生产在我国有了突飞猛进的发展,其生产规模不断扩大,多条10,000t/d熟料的新型干法水泥生产线正在稳定运行,显示出良好的经济效益和社会效益,预计到2020年新型干法水泥的产量将达到我国水泥总产量的90%甚至更高。

浅析100%干排电石渣替代石灰石生产水泥熟料生产线设计采取的针对

镁渣作水泥混合材的研究

镁渣作水泥混合材的研究杨伟【摘要】研究了不同掺量的镁渣作为混合材料对水泥性能的影响,测试了水泥胶砂各个龄期的抗折强度和抗压强度,检验了镁渣水泥的安定性.结果表明,在水泥中掺入10%左右的镁渣作为混合材是完全可行的,水泥的各项性能均满足要求.【期刊名称】《建材技术与应用》【年(卷),期】2011(000)009【总页数】3页(P11-13)【关键词】镁渣;水泥混合材;水泥性能【作者】杨伟【作者单位】山西省建筑材料工业设计研究院,山西太原030013【正文语种】中文【中图分类】TQ172.4引言我国具有丰富的镁资源,原镁产能、产量和出口量均居世界首位。

但我国冶炼金属镁几乎全部采用皮江法[1-2],该法不仅能耗高,还会造成严重的环境污染,排放大量的镁渣。

尤其是对山西省而言,镁矿资源丰富,仅镁厂就达100多家,镁产量占全国的2/3,占世界的1/3。

目前,我国镁渣年排放量多达百万吨,并且随着镁工业的发展呈逐年增加的态势。

镁渣堆放不仅占用大量的土地,而且镁渣在雨水淋洗下,氟的溶出会对环境造成污染。

因此,对镁渣进行综合利用,特别是探索较高利用价值的途径,不仅可解决上述问题,还能将镁渣变为一种利用价值较高的再生资源,创造较好的经济效益、环境效益及社会效益。

目前,镁渣在建筑材料生产中的应用研究,主要集中在以下几个方面:(1)镁渣代替部分石灰石和黏土,提供水泥熟料中的CaO和SiO2[3-4]。

(2)利用镁渣中含有氟等微量组分,用作水泥熟料煅烧时的矿化剂[5]。

(3)利用镁渣的潜在活性作为水泥混合材[6],生产复合硅酸盐水泥。

(4)利用镁渣生产新型墙体材料[7]等。

利用工业废渣生产水泥是目前废渣综合利用的最佳途径,不仅可以解决环境污染问题,还能提高水泥产量和降低水泥生产成本[8-9]。

本文对利用镁渣作水泥混合材进行了试验研究,考察了不同掺量的镁渣对水泥性能的影响,测试了水泥胶砂各个龄期的抗折强度和抗压强度,检测了镁渣水泥的安定性。

电石渣替代石灰石沫生产水泥熟料浅析

电石渣替代石灰石沫生产水泥熟料浅析摘要:早在上世纪七八十年代,国外就已经开始使用电石渣进行水泥的生产,它甚至已经成为了水泥生产最主要的材料,部分用于水泥的混合材料,因为受到多种原因的限制,所以在实际操作的过程当中,依然存在较多的问题,需要进行解决。

我国最早使用电石渣进行水泥厂的生产工作是在上世纪70年代,电石渣可以代替部分石灰石,它主要用于立窑水泥厂当中,最关键的技术是对水分的影响进行充分的消除。

因为电石渣当中含有残余的气体,所以它不能作为水泥混合材料使用。

本文主要针对湿法生产水泥以及干法生产水泥的优势和缺点进行探讨,并且以技术指标作为基础,分析它使用的社会效益以及经济效益,探讨电石渣代替石灰石的具体优势。

关键词:石灰石;水泥熟料;电石渣;分析本文主要针对电石渣代替石灰石生产水泥熟料的相关内容进行探讨,并以传统意义上的电石渣作为基础,分析它代替石灰石作为原料进行实际生产的过程当中及相关的技术利弊,在实际操作时对后期生产的效率有可能产生的影响。

在使用电石渣代替石灰石作为原料进行生产时,不仅可以达到提高产品生产经济效益的目的,同时也可以增加节能减排保护环境的社会效益,两者在实际操作时相关的技术指标存在比较明显的差异,本次课题主要针对相关的内容进行探讨。

1.历史上电石渣的使用在19世纪60年代国外就已经关注电石渣在水泥生产工作当中产生的价值以及具体的工艺技术,经过多年的研究以及实践操作之后已经逐渐成为水泥生产的主要原料,其在水泥生产工作当中占据着重要的地位。

有一小部分类型的电石,它可以用于水泥的混合材料的制作工作,从实际操作的效果以及后期的应用价值来看,电石渣的使用也存在一些客观的缺陷,其中最突出的问题就是它的水分有限。

所以大部分水泥厂在使用电石渣进行水泥生产操作时,会优先选择湿法水泥的生产方式。

从目前我国电石渣用于水泥生产的实际情况来看,在上世纪70年代,也就是与国外时间相比推迟20年左右,有几家水泥厂曾经使用电石渣代替石灰石进行水泥的生产工作,但是因为水分的问题无法得到有效的解决,所以整体的应用效果并不是非常的明显。

镁冶炼渣的处理研究进展和展望 (3)

湖南化工职业技术学院毕业论文题目:镁冶炼渣的处理研究进展和展望院系名称:应用化学系专业班级:工业分析与检验学生姓名: 何坤学号:201101011133指导老师:曹慧君2013年 11 月 11 日摘要近年来,我国镁冶炼行业快速发展,随着原镁和镁合金年产量的逐年增高,排放出来的镁渣也越来越多,如何有效合理地处理、开发利用镁渣,达到节约能源、节约资源、变废为宝和变害为利的目的,是当前迫切需要解决的问题。

本论文对近年来我国有关镁渣的研究应用情况进行全面的总结。

如:利用镁渣制作新型墙体材料、利用金属镁渣制作矿化剂、利用镁渣生产建筑水泥、利用镁渣做脱硫剂、利用金属镁渣和粉煤灰为主要原料生产加气混凝土、镁渣应用于混凝土膨胀剂、利用镁渣研制环保陶瓷滤料、镁渣作为路用才料、利用镁渣改善沥青粘结性等。

关键词:镁渣;回收利用;资源节约;能源Title:Research progress and Prospect of treatment of magnesium smelting slagAbstractIn recent years, the rapid development of China's magnesium smelting industry, along with the increase of the original magnesium and magnesium alloy production, emission of magnesium slag is also growing, processing, how to effectively and reasonably development and utilization of magnesium slag, energy and resource saving, waste to treasure and change for good purposes, is the urgent need to resolve the problem. In recent years, research and application of China's magnesium slag are summarized comprehensively. Such as: Production of new wall material using magnesium slag, Making use of metal magnesium slag as mineralizer, The production of magnesium slag cement, As the sorbent utilization of magnesium slag,As the main raw material for the production of aerated concrete, magnesium slag used in concrete expansive agent, using magnesium slag to produce environmental ceramic filter using metal magnesium slag and fly ash,Magnesium slag as road material, asphalt adhesion utilization of magnesium slag.Key words Magnesium slag; recycling; energy resources;目录1 引言 (5)2镁渣的生成及特性 (6)2.1镁渣的生成 (6)2.2镁渣的特性 (6)3 镁渣再利用的研究应用现状及存在问题 (9)3.1利用镁渣制作新型墙体材料 (9)3.2利用金属镁渣制作矿化剂 (9)3.3利用镁渣生产建筑水泥 (9)3.4利用镁渣做脱硫剂 (10)3.5利用金属镁渣和粉煤灰为主要原料生产加气混凝土 (10)3.6镁渣应用于混凝土膨胀剂 (11)3.7利用镁渣研制环保陶瓷滤料 (11)3.8镁渣作为路用材料 (12)3.9利用镁渣改善沥青粘结性 (12)4 镁渣在国内的研究状况 (13)4.1国内对镁渣的研究 (13)4.2镁渣做水泥混合材的研究 (13)4.3镁渣配料做硅酸盐水泥熟料的研究 (13)4.4镁渣作为墙体材料的研究 (13)4.5国外镁渣的研究情况 (14)结论 (15)致谢 (16)参考文献 (17)1 引言随着金属材料消耗急剧上升,地球表壳的资源日趋贫化,很多传统金属矿产趋于枯竭,加速开发镁金属材料是社会可持续发展的重要措施之一。

利用电石渣替代石灰石生产水泥熟料

中国石油大学(华东)现代远程教育毕业设计(论文)题目:电石渣替代石灰石在硅酸盐水泥熟料生产中的应用学习中心:云南学习中心年级专业:网络11春化学工程与工艺学生姓名:普志智学号:11805591003指导教师:丁雪职称:讲师导师单位:中国石油大学(华东)中国石油大学(华东)远程与继续教育学院论文完成时间:2013 年01 月05 日毕业设计(论文)任务书发给学员1.设计(论文)题目:2.学生完成设计(论文)期限:年月日至年月日3.设计(论文)课题要求:4.实验(上机、调研)部分要求内容:5.文献查阅要求:6.发出日期:年月日7.学员完成日期:年月日指导教师签名:学生签名:注:此页由指导教师填写摘要电石渣是乙炔法生产聚氯乙烯、聚乙烯醇等过程中电石(CaC )水解后产生的废渣。

,正常流动时的水分在50%以上。

电石渣如得不到有效利电石渣的主要成分是Ca(0H)2用,将占用大量的土地堆放,并污染堆场附近的水资源,对周边环境污染很大,属难处理工业废弃物。

目前,电石渣作为水泥原料仍是综合利用电石渣的重要途径。

在我厂水泥熟料的生产中,生料中电石渣掺量(干基)65%±5%(替代石灰石量),熟料3天抗压强度≥30MPa(抗折+抗压),28天抗压强度≥68MPa(抗折+抗压),能源消耗明显降低,同时电石渣有利于改善生料易烧性,且能适用劣质煤煅烧,经济效益、社会效益和环境效益得到充分体现,具有重要的实际效益。

关键词:电石渣、替代石灰石、硅酸盐水泥、熟料煅烧目录第1章前言 (1)第2章生产线主要系统介绍 (2)2.1 电石渣浆处理系统 (2)2.1.1 电石渣浆的脱水 (2)2.1.2 电石渣的预烘干 (3)2.2 生料的烘干及粉末 (4)2.3 窑尾预分解系统 (5)第3章实际运行效果 (6)3.1电石渣特性分析 (6)3.1.1物理特性 (6)3.1.2电石渣配料与石灰石配料的差异 (6)3.2熟料成分分析 (6)第4章结论 (9)参考文献 (10)致谢 (11)第1章前言电石渣是在聚氯乙烯、聚乙烯醇等工业产品生产过程中,电石(CaC2)水解后产生的沉淀物(工业废渣),主要成分为Ca(OH)2。

电石渣部分代替石灰石在新型干法水泥熟料生产中的应用

分 为 4 .% 28

⑧ 降低水泥生, 稃 【 C …量 , }环境。 过 f O排 | 保 , l

本 史 通 过 新 型 F 法 水 泥 生 产 当 中 利 用 电 石 渣 部分 替

标 准 砂 : 目 I O标 准砂 , ¨ 中 S 厦 灰 石 、 岩 、 酸 渣 、 煤 灰 和 电 渣 原 料 化 学 成 分 砂 硫 粉

} 萤 晤南 嗡… 一…一

电石渣部分代替石灰石在新型干法 水泥熟料生产中的应用

张 烨 . 张 海 涛

1 河南建筑职业技术学 院土木系(5 04 2 40 6 ) 天瑞集团郑州水泥有限公司(5 1 403) 1

摘 要 : 电石 渣 的 颗 粒 级 配 、 对 电石 渣 不 同掺 量 对 生 料 易烧 性 和 水 泥 熟料 质 量 的 影 响 作 了试 验 。 果 表 结 明 . 于电石渣微 细颗粒含 量高 , 表 面积大 , 着 电石渣掺量 的增加 , 由 比 随 生料 的 易烧 性 显 著 提 高 ; 不 在

电石渣替代石灰石生产水泥熟料的新工艺

6 o( 4 电石渣替代石灰石量达8 %以上)  ̄ 0 ,熟料2 抗压强度 >6 8 d 0MP ,熟料 烧成 热耗  ̄70 . k ,能源消耗明显降低。 a < 6 ×41 8 g

关键词 电石渣 掺量 干磨干烧 预分解

0前言

生产工艺已较为先进 、成熟。按该工艺建设的安徽 电石渣是在乙炔气、聚氯乙烯、聚乙烯醇等工 皖维公司 1 0 d 0t熟料生产 线 (号线 ) 自20年 1 0 ^ 1 , 0o 0 业 产品生产过程 中 ,电石(a2 C C) 后产生的沉淀物 月投产 以来 ,已运 行五年 多 时间 ,主要缺 点是 :熟 水解 ( 工业废渣 ) ,主要成 分为C ( ) a OH: 吨 电石水解 后 料烧成热耗较高, 0 41蛐 。 。每 达1 3 × . 0 8 约产生 11 电石 渣 。 电石渣 的堆 放不仅 占用大量 的 . t 5 采用电石渣配料 、“ 干磨干烧”新型干法水泥熟 土地 ,而 且 因 电石渣 易于流 失扩散 ,污 染堆放 场地 料生产新工艺 ,有利于进一步降低水泥熟料的烧成

热耗高 出近3 %,即每吨熟料多耗标准煤约3 g 0 0k 。 按 日产水泥熟料1 0 瑚 0 0

90 0 。 0 t

车 ,全年多耗标准煤约

立式磨、带预分解回转窑等一系列节能环保综合技 电石渣配料、“ 湿磨干烧”新型干法水泥熟料生 术和装备, ̄2o年8 日 o5 月8 在淄博宝生公司一次点火 产工艺的主要过程为 :电石渣作为原料之一与其它 成功并生产出合格熟料 。目前 ,生料中电石渣掺量 原料配 料后 一起 人湿法 生料磨 ,磨 成综合 水分 约为 ( 干基 )≥6%( 4 电石渣替 代石灰石量达8%h_) 0 AE ,熟 4%的生料浆 ,通过机械脱水装置将生料浆脱水成为 料2 抗压强度 >6 Ia 3 8 d 0IP ,熟料烧成热耗  ̄7 0 V < 6X 含水分约2% 的料饼,再将料饼送人利用窑尾废气 4 8 J 。本文介绍该生产线主要系统的开发与应 5Ⅲ . , 1k 余热烘干的料饼烘干破碎机 ;破碎、烘干后的物料 用情 况。 随气流进入窑尾旋风分离器 、两级旋风预热器 、在 1生产 线主要 系统介绍 线分解炉 ,最 后进入 回转 窑煅烧 成水泥 熟料 。实践 I . I电石 渣浆处理 系统 证明:电石渣配料、“ 湿磨干烧”新型干法水泥熟料

简析电石渣代替石灰石生产水泥熟料的技术经济分析

2使 用电石渣 进行水 泥熟料 生产的技 术工艺

在传统 的水 泥熟料生产方法最 常使用 的是湿法生产 ,具体解释来说 是利用电 石 的渣浆 的含 水量基本达到 了百分 之六 十至百分之七十之 问的重要特 质 。材料准 备基本采 用湿法磨制 以及其他原料 制造 成材料浆水 ,与 电石 的渣浆 按照基本配法 制造成 水泥熟料 ;或者经过机械 的高压直至脱水 ,水分含量 基本在 百分之二十五 至百分之 三十五之间 ,最后在使用 产生 的废气煅烧成为水泥熟料 。上述的两种制 作方 法全都属于 电石渣代替石灰 石进行生产的过程 。国家层 面上 政策偏向支持的 制作方 法是干法生产 ,其 中的两种 方法 分别是五级预热和三级预 热 ,两者的区别 详细 的说就是有 没有全部用 电石渣来 代替 石灰石 , 。

定意义 上的缺 点需要 克服。在电石渣代替石灰石 的过程当中也是变废 为宝的过 程 ,我们将 没有 经济价值的电石渣通过相关 的技 术支持 ,可以将原本 的工业 废料 进行有效 的二次 利用 ,在保护环境 、减少浪费 的同时还带来了意想不到 的收获 , 因此我们应该大力提倡此类的变革 。

2 水 泥 生产 Ce me n t p r o d u c t i o n

简析 电石渣代替石灰石生产水泥熟料

的技术 经济 分析

陈 鹏

( 陕西北元集 团水 泥有 限公 司, 陕西 榆 林

中图分类号 :T O 1 7 2 文献标 识码 :B

7 1 9 3 1 9 )

文章编号 1 0 0 7 - 6 3 4 4( 2 0 1 7 )1 1 — 0 0 0 2 — 0 1

5结语

本文讨 论的重点是将电石渣进行石灰石 生产水泥的替代 ,而其 中的生产技术 也相对成熟 。而采用千法生产 的优势在 于消耗 能量较低 ,制作工艺简单 便利。在 总体上来 说热量消耗还是相 比较 于传 统的石灰石生产水泥 的水平高 出很多。使用 电石渣来 替代石灰石进行水泥 的生产 ,在保 护环境方面以及节约能源减 少有毒气 体 、温室气体的排放将会有很大程度 的社 会效应 。这是未来发展 的社 会趋势以及 市场倡导 。 参考文献 【 1 】 郝利炜.新型干法 窑生产 电石渣水泥节 能工艺的探 讨[ A ] . 建筑材料 工业技 术情报研 究所、中国硅 酸盐学会 工程技 术分会. 2 0 1 6水泥窑协 同处置废弃物技术交 流大会 论文 集【 c ] . 建 筑材料 . x - _ , l k 技 术情 报研 究所 、 中国硅酸 盐 学会工 程技 术分

镁渣替代石灰石生产水泥应用前景广阔

会组 织 的鉴 定 、验 收 ,并 颁发 了 产 的废 弃镁 渣 ,可 以保 证 镁渣 质

从 我 国对石 灰石 的保有储量来 看 , 新 产 品鉴定 合 格证 ,同 时享受 国 量符合要求 。

在相 当长 的 时期 内保证 水 泥生 产 家鼓励政策 。

成 最秉

循 产 碳生

镁 渣替代石灰石 生产水泥应用前景广 阔

M a n su S a se do me tn me t r d cn g e im lgI ta f n Li so ei Ce n o u ig n P Ap l ainF tr ieyBr h p i t u u eW d l i t c o g

供 了有 效 途 径 。

随着 我 国工 业化 进程 和城 乡

一

灰 等 )替 代 部 分 水 泥 生 产 原 料 ,

一

灰石存在 以下 5 个有利 条件 :

入厂的石灰 石平均 Mg ( O 氧

体化 进程 的加快 ,在相 当长 的

是减 少 对资 源 的过度 开 采 ,二

一

段 时期 内 , 水 泥 的需 求 量 会 是 实 现循 环经 济 、节约 资 源 、降 化 镁 )含量 低 而 且成 分 稳 定 , 对 有 金 属镁 冶炼 厂 提供 的镁渣 中

冶金熔剂 、建 筑石料 、石灰 生产 、 医药 化 工 生 产 等 ) ,估 计 2 0 0 9年 全 国石灰石消耗量在 3 亿 t 0 以上 。 在 配料 和 中央控 制室 操作 方 水泥生产 以外对石灰石 的消耗 ( 如 熟 料 、通 用 硅 酸 盐 水 泥 P 4 .、 面 积 累了一 定 的经验 并形 成 了作 02 5 P 5 .、P A4 .、P A3 . 等 产 业标准等规章制度 ; O 25 S 2 5 S 25 品通过 山西 省经 济 与信 息化 委员

浅谈干排电石渣替代石灰石的水泥工艺设计

浅谈干排电石渣替代石灰石的水泥工艺设计摘要:结合聚氯乙烯循环经济项目中电石渣水泥生产线的设计经验,总结了干排电石渣替代石灰石的水泥工艺在原料的处理,粉磨烘干和烧成三大方面的设计要点。

干排电石渣水分含量低,可自接进入水泥生产线配料使用,大大提升了电石渣在水泥生产中的使用量。

关键词:干排电石渣石灰石替代水泥工艺前言:电石渣是在乙炔气、聚氯乙烯、聚乙烯醇等工业产品生产过程中,电石水解后产生的沉淀物,主要成分为Ca(OH)2。

每吨电石水解后约产生1.15 t电石渣。

电石渣的堆放不仅占用大量的土地,而且因电石渣易于流失扩散,污染堆放场地附近的水资源、碱化土地;长时间堆放还可能因风干起灰,污染周边环境。

1、电石渣的物化特性及其对水泥生产线的影响干排电石渣(以下简称电石渣)与石灰石原料无论从化学成分、物理特性、化学反应上都有较大区别。

电石渣的主要成分是Ca(OH)2,其含量在90%以上,并可能会附有少量CI-。

电石渣粒度很细,几乎不需要粉磨即可满足水泥熟料生产要求。

虽然干排渣水分较湿排渣降低了许多(5%~10%),但仍比常规的水泥原料高;另外干排电石渣含有一定的乙炔残气,如果这部分含有乙炔残气的电石渣直接进入水泥工艺线,会带来安全隐患。

电石渣在运输、烘干、储存过程中部分Ca(OH)2会不断吸收空气中的C02生成CaCO3,因此实际配料时的配料量要高于理论计算值,并且需要根据出磨生料成分及时调整各组分的配比。

与常规原料相比,由于化学成分不同,其分解反应的温度区域也不同,并存在着吸热还原反应;窑尾预热器系统内的烟气成分和烟气量也不同,部分物料的分解反应由原来的分解炉转移到了预热器中,系统各部位的热负荷发生了改变,增加了预分解系统内部热化学过程的复杂性。

电石渣配料时窑尾废气温度会升高,废气中水蒸气的含量会增高,二氧化碳的含量会降低,因此在设计过程中要充分考虑。

表 1 电石渣化学成分2、电石渣水泥工艺设计与传统石灰石原料相比,电石渣原料制水泥的主要差异在于原料的处理、粉磨烘干和烧成,当原料经预热器预热及分解进入回转窑烧成后,所形成的熟料两者基本相同,后续工艺完全一致。

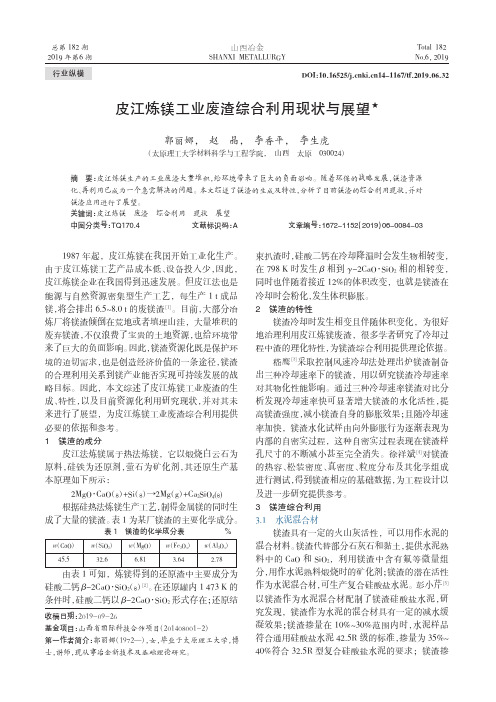

皮江炼镁工业废渣综合利用现状与展望

1987 年起,皮江炼镁在我国开始工业化生产。

由于皮江炼镁工艺产品成本低、设备投入少,因此,

皮江炼镁企业在我国得到迅速发展。但皮江法也是

能源与自然资源密集型生产工艺,每生产 1 t 成品

镁,将会排出 6.5~8.0 t 的废镁渣[1]。目前,大部分冶

炼厂将镁渣倾倒在荒地或者填埋山洼,大量堆积的

废弃镁渣,不仅浪费了宝贵的土地资源,也给环境带

利用镁渣的自身膨胀来抵消水泥基胶凝材料的 自身收缩行为,不仅使得镁渣能得以利用,同时还能 改善胶凝材料的自收缩危害。

肖力光[8]配制了镁渣胶凝材料,并探讨了镁渣 掺量、物料粉磨工艺、辅助激发剂复掺对镁渣胶凝材 料强度的影响。研究表明:当镁渣与矿渣掺量相等 时,镁渣胶凝材料有较好的强度;“先混后磨”工艺所 制备的镁渣胶凝材料强度更高;复掺水玻璃、硫酸 钠、石膏三种辅助激发剂后,镁渣胶凝材料强度性能 达到 32.5 强度等级复合水泥标准要求。 3.4 新型墙体材料

来了巨大的负面影响。因此,镁渣资源化既是保护环

境的迫切需求,也是创造经济价值的一条途径,镁渣

的合理利用关系到镁产业能否实现可持续发展的战

略目标。因此,本文综述了皮江炼镁工业废渣的生

成、特性,以及Leabharlann 前资源化利用研究现状,并对其未来进行了展望,为皮江炼镁工业废渣综合利用提供

必要的依据和参考。

1 镁渣的成分

45.5

32.6

6.81

3.64

2.78

由表 1 可知,炼镁得到的还原渣中主要成分为 硅酸二钙 β-2CaO·SiO(2 s)[2]。在还原罐内 1 473 K 的 条件时,硅酸二钙以 β-2CaO·SiO2 形式存在;还原结

收稿日期:2019-09-26 基金项目:山西省国际科技合作项目(201408001-2) 第一作者简介:郭丽娜(1972—),女,毕业于太原理工大学,博 士,讲师,现从事冶金新技术及基础理论研究。

钙镁石灰石造渣低成本冶炼工艺实践

钙镁石灰石造渣低成本冶炼工艺实践发布时间:2022-11-24T00:54:33.945Z 来源:《中国科技信息》2022年第15期作者:刘海瑞习晓峰白文龙贺增平梁少鹏薛小永[导读] 本文介绍了陕钢龙钢炼钢厂结合铁水和废钢配比及综合效益,测算钢铁料成本和渣料,优化渣料结构,刘海瑞习晓峰白文龙贺增平梁少鹏薛小永(陕西龙门钢铁有限责任公司炼钢厂,陕西韩城 715403)摘要:本文介绍了陕钢龙钢炼钢厂结合铁水和废钢配比及综合效益,测算钢铁料成本和渣料,优化渣料结构,使用钙镁石灰石代替部分石灰和高镁灰造渣,稳定转炉操作,降低钢铁料消耗和渣料成本,在高铁耗生产模式下开展工业化试验。

通过降低废钢比提高铁水单耗,大幅降低综合能耗,降低钢铁料消耗和钢铁料成本,实现经济、环保和社会效益的进一步提升。

关键词:钙镁石灰石造渣钢铁料消耗低成本高铁耗引言陕西龙门钢铁有限责任公司(以下简称“龙钢”)现有4座50吨顶底复吹转炉,2座120吨顶底复吹转炉,冶炼钢种主要以HEB400E为主,随着钢铁市场的变化以及疫情影响下物料价格不稳定,物料供应受到一定影响,钢铁企业生产效益急剧压缩。

通过对标学习,结合龙钢炼钢生产实际,为进一步降低生产成本,缓解物料供应不足的问题,技术人员探索渣料优化和废钢料型调整,综合核算工序效益,同时解决操作不稳定的问题,开展渣料优化和生产工艺调整。

高铁耗生产模式下,转炉富余热量较大,需要新的造渣模式来解决热平衡,挖掘热效益。

在转炉炼钢中主要造渣料是石灰、高镁灰、石灰石、菱镁球、烧结矿、污泥球等。

炼钢所用的石灰、高镁灰均由石灰石煅烧而成,石灰与石灰石在转炉降温效果约为 1: 2.5~3.0,结合石灰石的高温分解特性,因此用廉价的钙镁石灰石代替部分石灰和高镁灰造渣是解决造渣料资源紧张、降低生产成本,高效利用转炉富余热量的有效手段。

1、使用钙镁石灰石的必要性龙钢目前炼钢厂供应的铁水来源五座高炉,1#、2#高炉为1280m3,3#、4#、5#高炉为1800m3,铁水均以铁路运输的方式到炼钢车间,铁水成分为表1,铁水综合价格在2930元/t左右。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

砂岩

总量( 与cs cs :之和) 6 % 为7. ,而熟料中铁相CA 为 7 F 91 . %,熟料 中cA的含 量为 1. 3 %。熟料 的3d 3 抗压强 度平均为2.]P ,2 强度为5.MP 。生产水泥 9 Va 8 2 l d 3 a 6 时,矿渣掺 量低 ,生产P・ 2 级 水泥时 ,矿 渣掺 04 . 5

维普资讯

2 0 年 第6 07 期

N0 6 . 2 0 0 7

“ 世 纪 水 泥 导 报 新

Ce n ief r e E o h me t Gud w p c o N

专题论 述

中图分类号 :T 7. ;T 7. 2 6 Q12 4 Q12 2. 4 6 2

磨 为 中3 I 1 5 8 ) . 1 ×(. + . m, 配有组合 式选 粉机 ,台 5T 8 5

C C A , C A C F S S

表4 应用镁渣前熟料物理 陛 能

细度 初凝 终凝 沸煮 3 强度㈣ d

41 . 1 0 2 0 合格 5 : : 3 3 . 8

0弓言 l

表3 应用镁渣前生料及熟料化学成分 ( 和率值 %)

项目 量I 1 , o C0M O K M I I 烧失 s i 2I ,a g HS l A oF  ̄ M

生 3 . 1 8 . 2 4 . 2 1 529 - 6 2 2 0 . 25 4 . . 2 5 4 0 0 1 熟 05 2 . 50 3 6. 3 09 . 1 1 5. 8 33 . . 1 . 8 0 35 . . 26 . . 8 1. 1- 1 5 0 6 0 0 7 9

量仅为 1%,生产 P・ 2 级 和P・ 3 . 3 S3. 5 P25 级水 泥时,

ቤተ መጻሕፍቲ ባይዱ

矿渣掺量为3% ̄7 6 3%。企业的生产成本高,销售价

∑

烧 失量 S i 4. 2 5 6 . 5

1 . 5

A1 F 2 O3 e 1 . 8 2 . 5

3 . 5

CO a 4. 8 6 5. 0 O

2d 8 强度㈣

8 . 5

l 压蒸

时产 量9 h 0t ;水 泥磨 为 中2 ×1 中3 × / .m 3m和 6 .m 4 1 3 m各一 台, 产量稍有富裕 。 镁渣的主要化学成分是C O,且具有一 定的矿 化 a

f (: n h n %) h )(: ) mi mi 安定性 抗折 抗压 抗折 抗压 安定性 2- 92 5. 合格 3 6

文献标识码:B

文章编号 :10一4320) 08o7(07[ ㈣

l

镁渣代替部分石灰石生产熟料及水泥的实践

赵海晋 西安建筑科技大学 (105 705 ) 李辉 山西综合职业技术学院材料工程系 (306 000 )

摘 要 掺加适量镁渣, 能改善熟料矿物组成, 大幅增加熟料 中Cs 3及硅酸盐矿物的总和, 降低熟料中C 1 含量。 熟料晶形完整, 为六方板状 , 边棱均齐;掺加适量镁渣, 能大幅提高熟料各龄期的强度, 并因此增加各 品种水泥 中 混合材料掺量;熟料及水泥 的强度及凝结时间正常, 控制熟料 中氧化镁不超标,生料中镁渣的合理掺量为 1%左 0 右; 生料掺加适量镁渣, 降低熟料烧成热耗 、水泥综合 电耗, 增加水泥产量, 能较大幅度降低水泥的生产成本。 关键词 镁渣 配料 熟料质量 经济效益

在2. % 2. %,使熟料S 21  ̄21 4 8 M值保持在2 。 . 8

表5不 同镁渣掺量的生料配料方案 ( %)

镁渣

5 1 O 1 5

2 0

由表 1 可知该 厂石 灰石 品位低 。 该 厂 附 近 有 数

4 .l 2. 4 91 O 7

表2燃料的工业分析

水 ( f 分 %) 灰分 ()挥发 () 固 碳 ( )氐 热 (喀 %f 分 % I定 % 『 值 k ) 位 M

3 . 0 J 2 6 J 2. 1 5 I 4. 5 5 I 2 3 23 6

用过程中,通过砂岩掺量的调整,将熟料的s0控制 i2

从表3 可知 :熟料 中cS 含量为5%,硅酸盐矿物 8

作用… 。该厂 白20年开始在生料 中掺加镁渣替代 04

部分石灰石进行生产,取得了较好的效果 。

1应用前生产情况 该厂主要原材料化学成分及煤灰成分和燃料工 业分析见表 1 和表2 。

表1 原材料及煤灰的化学成分 ( %)

山西省某 100t熟料 新型干法水泥生产 线主机 0 d / 配置为 :带 五级旋 风预热器和R P 分解炉 的预分解 S型 窑, 回转窑 规格 为 中35m ×30m ×5 . . 8m; 熟料 冷 却机 为充 气梁篦 式 冷却 机 , 板面 积3 .m 料 篦 02 ;生

—

5 7 3 2. 4 2

1. 25 O 2. 1 5

48 . 3 O1

63 -

81 . 4 . 0

78 - 3

2 . O O8 .

1 - 2

从20年 1月开 始,该 厂开始使 用镁渣作原料 , 05 1 依据实验数据 和该厂主要原料成分 ,确定生料 中不 同的 镁 渣 掺 量 , 生 料 中镁 渣 的 掺 人 量 分 别 为5 %、 1%、1%、2% 四种 ,不同镁渣掺 量的生料配料方 0 5 0 案见表5 。为 了提高熟料 中硅 酸盐矿物 的总 含量,使

4 . 2

Mg O

格在 当地市场上缺少竞争力 。 2使用镁渣配料生产试验

21 定试验方案 .确

56 . 2. 8 5

8. 5 O

1 - 2 5 . O

1 . 5

2 12 . 8 0. 5 7 . O

1 . 7

黏 : i : 硫酸 渣

煤 灰

1. O O 6 . 5