干法电石渣制水泥熟料生产线方案

新型干法水泥熟料生产线机电设备安装工程水泥线电收尘施工方案

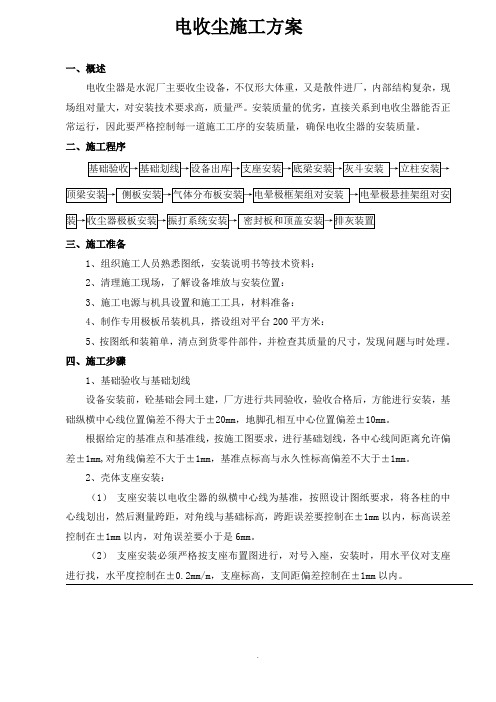

电收尘施工方案一、概述电收尘器是水泥厂主要收尘设备,不仅形大体重,又是散件进厂,内部结构复杂,现场组对量大,对安装技术要求高,质量严。

安装质量的优劣,直接关系到电收尘器能否正常运行,因此要严格控制每一道施工工序的安装质量,确保电收尘器的安装质量。

二、施工程序三、施工准备1、组织施工人员熟悉图纸,安装说明书等技术资料:2、清理施工现场,了解设备堆放与安装位置:3、施工电源与机具设置和施工工具,材料准备:4、制作专用极板吊装机具,搭设组对平台200平方米:5、按图纸和装箱单,清点到货零件部件,并检查其质量的尺寸,发现问题与时处理。

四、施工步骤1、基础验收与基础划线设备安装前,砼基础会同土建,厂方进行共同验收,验收合格后,方能进行安装,基础纵横中心线位置偏差不得大于±20mm,地脚孔相互中心位置偏差±10mm。

根据给定的基准点和基准线,按施工图要求,进行基础划线,各中心线间距离允许偏差±1mm,对角线偏差不大于±1mm,基准点标高与永久性标高偏差不大于±1mm。

2、壳体支座安装:(1)支座安装以电收尘器的纵横中心线为基准,按照设计图纸要求,将各柱的中心线划出,然后测量跨距,对角线与基础标高,跨距误差要控制在±1mm以内,标高误差控制在±1mm以内,对角误差要小于是6mm。

(2)支座安装必须严格按支座布置图进行,对号入座,安装时,用水平仪对支座进行找,水平度控制在±0.2mm/m,支座标高,支间距偏差控制在±1mm以内。

34灰斗在预先搭好的钢平台上组对焊接后,用50T吊车吊装就位。

组对时用钢盘尺、弹簧称法测量对角线偏差。

上口对角线尺寸偏差不大于6mm,下口对角线偏差不大于3mm。

5、立柱安装(1)各立柱间距和跨距偏差分别为间距和跨距的1/1000,最大值不大于±5mm。

(2)立柱与水平面应垂直,其垂直度为立柱高度的1/1000,最大值不应大于8mm。

日产6000吨新型干法水泥熟料生产线水泥粉磨车间工艺设计

日产6000吨新型干法水泥熟料生产线水泥粉磨车间工艺设计一、前置工序1. 原材料处理2. 破碎、混合及研磨3. 烧成及制粉二、水泥生产工艺1. 干法水泥熟料生产线工艺流程1.1 原材料预处理1.2 破碎、混合及研磨1.3 熟料生产2. 水泥粉磨车间工艺流程2.1 水泥粉磨系统概述2.2 储存与输送系统概述2.3 粉磨系统概述三、干法水泥熟料生产线工艺流程1. 原材料预处理原材料预处理主要包括:原材料的贮存、输送和称量。

原材料主要有:石灰岩、黏土、铁粉等。

这些原材料需经过称量后,按比例混合,形成均匀的混合物。

2. 破碎、混合及研磨经过预处理的原材料进入制备系统,进行初步的粉碎和混合。

然后将初步制备好的物料送入球磨机中进行细磨,形成粉末状的原料。

3. 熟料生产将细磨后的原料送入旋转窑中进行烧成,形成熟料。

在旋转窑中,原料经过高温下的化学反应,形成新的化合物。

经过冷却后,得到烧成好的熟料。

四、水泥粉磨车间工艺流程1. 水泥粉磨系统概述水泥粉磨系统主要由一台立式辊压机、一台球磨机、一台高效分级器和相关输送设备组成。

立式辊压机用于初步粉碎和干式分类,球磨机用于细碎和混合。

2. 储存与输送系统概述水泥生产完成后,需要进行储存和输送。

储存设备包括水泥仓、自动配料仓等。

输送设备包括皮带输送机、斗式提升机等。

3. 粉磨系统概述经过储存和输送后的水泥进入球磨机中进行细碎和混合。

然后通过高效分级器进行分类,并将符合要求的产品送入储存设备中。

五、工艺优点1. 干法水泥熟料生产线采用先进的工艺,能够提高生产效率和产品质量。

2. 水泥粉磨车间采用立式辊压机和球磨机相结合的工艺,能够提高水泥的细度和均匀度。

3. 储存与输送系统采用自动化控制,能够提高生产效率和产品质量。

六、总结以上是日产6000吨新型干法水泥熟料生产线水泥粉磨车间的工艺设计。

该工艺采用先进的设备和自动化控制技术,能够提高生产效率和产品质量,满足市场需求。

2000吨每天熟料新型干法水泥生产线试生产方案

2000吨每天熟料新型干法水泥生产线试生产方案一、项目背景和目的随着中国建筑工程规模的不断扩大,对水泥的需求量也在不断增加。

而传统的湿法水泥生产方式由于生产成本高、环境污染严重等缺点,面临着被淘汰的风险。

因此,需要建设一条新型的干法水泥生产线,以提高生产效率、降低生产成本、减少环境污染。

本试生产方案旨在建设一条每天生产2000吨熟料的新型干法水泥生产线,通过试生产验证该生产线的可行性和稳定性,为正式投产提供依据。

二、生产工艺流程1.原料预处理:包括破碎、混合和磨细等步骤,确保原料的均匀性和细度。

2.熟料的制备:将预处理好的原料进行干法烧成,得到熟料。

3.水泥的磨细:将熟料进一步磨细,得到符合要求的水泥产品。

4.包装和储存:对水泥产品进行包装,并储存待售。

三、主要设备和工艺技术1.破碎设备:采用高效的破碎机和球磨机,实现原料的粉碎和细度控制。

2.干法烧成设备:包括预热器、旋风分离器、控制温度的窑炉等,实现原料的熟化和烧成。

3.磨煤机:用于将煤磨成适当大小的煤粉,提供燃料给窑炉。

4.磨细设备:采用球磨机,进行水泥产品的细磨和筛分,确保产品的细度和均一性。

5.包装设备:自动化的包装机,实现水泥产品的自动包装和堆码。

6.废气处理设备:采用除尘器和脱硫装置,对烟气进行处理,减少环境污染。

四、试生产方案与技术要点1.原料配比试验:确定原料配比,并进行试验验证,保证生产工艺的稳定性和产品的质量。

2.生产工艺流程试验:按照设备和工艺要求,进行单元工艺的试验,验证设备的稳定性和操作的可行性。

3.燃料试验:主要验证煤炭和替代燃料在窑炉中的燃烧特性和适应性。

4.废气处理试验:验证废气处理设备的效果和操作稳定性,确保达到环保要求。

5.产品试验:对试生产产生的水泥产品进行质量检验,包括细度、物理性能等指标。

五、试生产计划和时间节点1.原料配比试验:预计耗时1个月。

2.生产工艺流程试验:预计耗时2个月。

3.燃料试验:预计耗时1个月。

干法电石渣制水泥熟料生产线方案

干法电石渣制水泥熟料生产线方案1. 简介干法电石渣制水泥熟料生产线方案是一种通过利用电石渣和其他原材料制备水泥熟料的方法。

这种生产线采用了干法处理,具有高效、环保、节能等优点,被广泛应用于水泥工业。

2. 工艺流程干法电石渣制水泥熟料生产线的工艺流程主要包括以下几个步骤:2.1 电石渣预处理首先,电石渣经过预处理,如破碎、筛分等工序,以满足后续步骤的要求。

2.2 原材料配料根据配方,将电石渣与其他原材料(如石灰石、粘土等)按照一定比例进行混合和配料。

2.3 原材料破碎和混合配料之后,将原材料进行破碎和混合,以确保各个组分均匀分布,并增加反应速度。

2.4 干法煅烧煅烧是整个生产线的关键环节,通过干法煅烧过程,将原料在高温下进行化学反应,形成水泥熟料。

这个过程可以通过回转窑、立式窑等不同的设备来完成。

2.5 细磨和制粉煅烧之后,水泥熟料需要经过细磨和制粉工序,以获得所需的水泥产品。

3. 设备布置干法电石渣制水泥熟料生产线的设备布置需要考虑以下因素:•原料储存和处理设备:包括原材料储存仓库、输送设备、破碎机、筛分机等。

•煅烧设备:可以选择回转窑或立式窑等不同类型的窑炉设备。

•研磨设备:包括水泥磨、制粉设备等。

•辅助设备:如风机、除尘设备、控制系统等。

设备的布局应根据生产线的产能和场地条件进行合理规划,以确保生产效率和安全性。

4. 特点与优势干法电石渣制水泥熟料生产线相比于传统湿法生产线具有以下特点与优势:•环保:干法处理减少了水的使用量,并减少了废水的排放,降低了对环境的负面影响。

•节能:干法处理不需要预置水分,煅烧能耗低,节约能源。

•高效:干法处理可提高生产效率,减少生产周期。

•适应性强:干法处理可适应不同原料的处理,提高了生产线的灵活性。

5. 应用与展望干法电石渣制水泥熟料生产线已经被广泛应用于水泥行业,获得了良好的经济效益和社会效益。

随着环保意识的提高和技术的不断创新,该生产线在未来还有很大的发展潜力。

XXXX集团2000t综合利用电石渣水泥熟料生产线可行性研究(精)

1 总论1.1 项目名称项目名称:XXXX集团电石渣综合利用2000t/d新型干法水泥生产线工程1.2 建设地址项目地址:XX省昆明市寻甸县金所工业区项目地处处XXXX集团寻甸磷电有限公司厂区,XXXX集团寻甸磷电有限公司位于昆明市寻甸回族彝族自治县金所乡老渡河,寻甸县东经102°41′~ 103°33′、北纬25°20′~26°01′之间。

县域横跨金沙江、南盘江两流域之间,东与马龙县、沾益县、会泽县毗邻,西与富民县、禄劝县相依,北连东川区,南接嵩明县。

东西宽80余公里,南北长60余公里,总面积3598平方公里,其中山区、高寒山区占87.5%。

县城仁德镇,海拔1872米,西南距昆明市区90公里,东北距曲靖市区80公里。

项目厂址位于金所乡老渡河金所坝子,地理座标东经103º2′,北纬25º43′位置,处于寻甸县工业区内,厂址占地面积约125公顷。

公司生产基地邻近213国道线,离嵩待高速公路寻甸道口仅3公里,距昆明市区86公里,东川区90公里,曲靖市96公里,距东川铁路支线—天生桥火车站9公里,距县城9公里。

基地交通、通信便利。

1.3 业主及项目简介XXXX集团股份有限公司(以下简称:XX集团是一家集磷产品及其他化工产品的开发、生产、经营、进出口贸易为一体的综合性产业化集团公司。

XX集团成立于1989年,自成立以来一直专注于磷化工品的生产和出口,凭借自己丰富的矿产资源、能源的优势和现代的管理理念,XX集团在国际国内的磷化工市场占有举足轻重的地位。

XX集团已经建立起完善的磷化工生产体系,年生产能力达到105000吨黄磷、2000吨赤磷、75000吨磷酸和10000吨磷铁(黄磷生产的副产品,以自有的发电厂保证产品生产的稳定和可靠。

从1997年一直终保持黄磷和赤磷出口中国第一的地位,并从2004年开始成为中国第二大磷酸出口商。

目前集团拥有下属全资子公司及中外合资企业8家,其中,在XX集团寻甸磷电股份有限公司(以下简称:寻甸磷电公司资源综合利用项目正紧锣密鼓地规划和建设中。

某水泥有限公司熟料生产线生产方案

某水泥有限公司熟料生产线生产方案1. 引言熟料是水泥生产的重要原料,其生产对于水泥厂具有重要意义。

某水泥有限公司计划建设一条熟料生产线,以满足市场需求。

本文档将详细介绍某水泥有限公司熟料生产线的生产方案。

2. 熟料生产线工艺流程熟料的生产过程通常包括原料破碎、预热、煅烧和冷却等环节。

以下是某水泥有限公司熟料生产线的工艺流程:2.1 原料破碎原料破碎是将矿山中的石灰石、粘土等原料经过破碎设备进行碎石作业,以满足后续工艺的需要。

2.2 预热将破碎后的原料送入预热设备,提高原料的温度,减少煅烧设备的热能消耗。

2.3 煅烧预热后的原料进入煅烧设备,通过高温煅烧使其发生化学反应,形成熟料。

2.4 冷却煅烧后的熟料经过冷却设备进行快速冷却,以降低其温度,准备进入下一工艺环节。

3. 主要设备和技术方案3.1 破碎设备某水泥有限公司将采用振动式破碎机进行原料破碎操作。

该设备具有破碎效率高、输出颗粒均匀等特点。

3.2 预热设备预热设备采用预热器,在烟气和原料直接接触的情况下,通过热交换的方式将烟气中的热能传递给原料,从而提高原料的温度。

3.3 煅烧设备某水泥有限公司将使用旋转窑进行煅烧操作。

旋转窑具有结构简单、热效率高等特点,是熟料生产线中常用的煅烧设备。

3.4 冷却设备冷却设备选择采用冷却机进行熟料的快速冷却。

该设备能够有效地控制熟料的温度,确保熟料的品质。

4. 生产能力和质量控制4.1 生产能力某水泥有限公司的熟料生产线计划年产能为100万吨,可以根据市场需求进行生产调整。

4.2 质量控制为了确保熟料的质量,某水泥有限公司将建立严格的质量控制体系,包括原材料采购、工艺控制、生产管理等方面的控制措施。

5. 环保措施某水泥有限公司在熟料生产线建设过程中十分重视环境保护。

为了减少对环境的影响,公司将采取以下环保措施:•建设煤粉预热系统,提高燃料利用效率,减少废气排放;•安装除尘设备,控制煅烧过程中的粉尘排放;•加强废气处理,降低对大气环境的污染;•定期对废水进行处理,确保废水达到排放标准。

电石渣制水泥生产线生料制备系统的改造

转 的可靠 性 ,实现 了 自动控 制 ,降低 了工人 的劳动 强度 ,同时便 利 了维修 ,降低 了维修 成本 。

( 收稿 日 期:2 1-33 ) 0 10- 0

磨 。电石 渣经 压滤 后 除去多 余 的水 分 ,再 经输 送设 备送入 烘 干破 碎机 内 ,经烘 干破 碎 的 电石 渣粉 随气

流带 人集 料器 ,由集料 器收 集下 来 进入 电石 渣干 粉 库 。生料 回灰 料是 窑尾 电收 尘 器收 集 的生料 回料 , 经输送 设 备进 入生 料 回料库 。电石 渣干 粉 、生料 回 容 重 只有 06 m。 . t ,仅 为石 灰石 生 料容 重 的一 半 。 5/ 电石渣 烘 干千粉 与 回灰料 的化 学成 分相 差较 大 ( 见 表1 ),回料 量越 大 , 回料 与 烘 干后 的电石 渣 混在

起 ,所产 生料 成分 波动 就越 大 ,人窑 生料 化学成

分 就极 不稳 定 ,于是 回转 窑难 于操 作控制 ,热 工制 度 不稳 ,熟 料 中fa 含量 高 ,窑系 统运转 率低 。 CO

措施 :将 C 、C 预热 器 内简 加 长4 m,提高 0e

( )预 热 器分 离 效率 下 降 、 司料 量偏 大 ,这 1 是设计 上 存在 缺 陷造成 的 ,是对 电石渣 配制 的生 料 容重 没有 充分 正确 认识 的结 果 。 电石渣 配制 的生 料

一

图 1 工 艺 流 程

料再 经计 量 、输送 与粉 磨合 格 的辅 助物 料通 过 中卸 磨尾 配料 进人 生料 制备 系统 的旋 风 机进行 混合 ,然 后经输 送设 备送 入 生料 均化 库 。工 艺流程 见 图 1 。

2000吨每天熟料新型干法水泥生产线试生产方案

2000吨每天熟料新型干法水泥生产线试生产方案一、项目介绍本项目是一条日产2000吨熟料的新型干法水泥生产线,采用先进的生产技术和设备,能够实现更加高效、环保的水泥生产。

该生产线的试生产旨在验证其设计和技术参数的可行性,以及生产线的稳定性和可靠性。

二、试生产规模和周期试生产规模为每天2000吨熟料,试生产周期为连续运行30天。

三、试生产流程1.原料准备:根据生产线的设计要求,准备适量的石灰石、粘土、矿石等原料,并对原料进行粉碎和混合。

2.熟料烧成:将混合好的原料送入旋转窑进行烧成。

烧成过程中,通过窑尾的煤粉喷燃系统提供燃料,同时还需要注入适量的燃烧辅料和调整剂,确保熟料的质量和成分。

3.熟料磨磨:熟料经过烧成后,进入熟料磨进行细磨,以达到所需的粒度和物理性能。

4.水泥制备:将磨好的熟料送入水泥生产线,按照需求进行配比并加入适量的石膏和调节剂,制备成水泥。

5.包装和贮存:将制备好的水泥经过包装机包装后,存放在仓库中进行贮存,待销售或使用。

四、试生产的关键参数和指标1.熟料烧成温度应保持在1450℃至1500℃,以确保熟料的结构和成分。

2. 水泥生产中的物料粒度应满足技术要求,一般要求细度达到300-400m²/kg。

3.水泥的含水率应控制在2%-3%,以保证产品的质量和稳定性。

4.废气排放应符合国家及地方的环保规定,达到相关污染物的排放标准。

五、试生产的技术支持和保障措施1.生产线的设备应符合国家相关的标准和技术规范,并由专业的技术人员进行安装和调试。

2.在试生产期间,需要配备一组专业的技术人员,负责监控生产线的运行状态,及时发现和解决可能出现的问题。

3.对于生产线中的关键设备,应建立定期检查和维护制度,确保设备的正常运行和性能。

4.对于试生产期间出现的问题和不足,需要进行及时的整改和改进,以确保生产线投产后的正常运行。

总结:通过试生产阶段的验证和调试,可以检验设计方案的可行性和生产线的稳定性。

浅谈利用电石渣生产水泥新型干法生产工艺

浅谈利用电石渣生产水泥新型干法生产工艺系部:材料工程系班级:材料10-2姓名:张玉龙学号:104032048浅谈利用电石渣生产水泥新型干法生产工艺摘要:本文主要介绍以全电石渣综合利用烧制水泥熟料生产线的新型工艺技术和实用价值。

以及在生产过程中的要点、难点的分析和具体处理措施。

使用电石渣水泥生料烧新型干法水泥生产线的成功应用,使该项技术有了突破性的进展,为我国建材行业和化工行业的节约能源、保护环境和资源综合利用开创了广阔的前景,对建设节约型社会、发展循环经济具有深刻的示范作用。

关键词:电石渣熟料工艺综合利用要点节约能源循环经济1 引言建设节约型社会、发展循环经济已成为人们的共识,电石渣是煤化工行业用乙炔法生产聚氯乙烯树脂的工业废渣,过去大多数企业将电石渣择地堆存或铺垫路基,不但占用了宝贵的土地资源,而且碱化土地,对空气、地表水和地下水产生二次污染,传统处理电石渣的方式已不能适应社会发展的要求,甚至被政府环保部门明令禁止;2003年我国电石产量为530万吨,2004年为650万吨,电石渣的年排放量逾1000万吨,随着石油价格持续上涨,市场无疑为煤化工发展提供了巨大的空间,电石渣量将会大量增加,有效地综合利用电石渣,对保护环境、节约土地和水资源及实现经济可持续发展具有显著的生态和社会效益。

而且跟随着国家工业的迅猛发展,尤其是化工产业的发展,在其扩大规模和产值的同时也产生了大量的工业废渣(电石渣),既占用了大量的堆积用地,也对环境造成严重污染。

为此,回收利用废弃电石渣来烧制水泥熟料,具有非常现实的节能和环保意义,也符合国家循环经济和可持续发展的战略方针。

2 生产线工艺系统简介烧成系统工艺流程:预热器由单系列两级旋风预热器和TTF型分解炉构成。

生料在C2-C1风管处进入预热器,生料自上而下与热气体悬浮换热升温,入 C1旋风筒,由下料管进入C2旋风筒,同理进入分解炉分解Ca(OH)2,后经C3收集后,从窑尾烟室喂入回转窑。

日产熟料5000吨干法水泥生产线设计

日产熟料5000吨干法水泥生产线设计

1.原料准备系统:该系统主要包括矿石破碎机、输送带、堆料机以及

存储仓等。

矿石通过破碎机进行粉碎,粉碎后的矿石通过输送带运送到堆

料机上,堆料机将矿石按照一定比例堆放在存储仓中。

2.原料破碎和煅烧系统:该系统主要包括破碎机、磨机、石灰窑等设备。

矿石经过破碎机破碎后,进入磨机进行细碎,细碎后的矿石与石灰石

混合,经过预热和煅烧后形成熟料。

3.熟料磨煤粉系统:该系统主要包括储存仓、磨煤机、除尘设备等。

熟料经过破碎和煅烧后,进入磨煤机进行细磨,细磨后的熟料与煤粉混合,形成水泥磨料。

4.水泥磨粉和成品仓储系统:该系统主要包括水泥磨机、粉尘处理设备、成品仓等。

水泥磨料经过水泥磨机进行细磨,细磨后的水泥成品通过

输送带运输到成品仓进行储存。

5.辅助设施:包括电气控制系统、冷却系统、除尘系统等。

电气控制

系统用于控制各设备的运行,冷却系统用于冷却熟料和水泥,除尘系统用

于净化生产过程中产生的废气和粉尘。

以上是对日产熟料5000吨干法水泥生产线的设计的基本介绍,具体

的设计需要根据实际情况进行调整和优化。

同时,还需要考虑到生产线的

稳定性、能耗问题以及环保要求等因素,以确保生产线的高效、环保运行。

电石渣制水泥熟料

电石渣制水泥熟料开发报告编写:审核:2006-12-08目录第一章电石渣制水泥熟料技术进展 (4)1.1前言 (4)1.2 电石渣的用途 (4)1.3利用电石渣作石灰质原料制水泥熟料的技术进展 (5)1.3.1 电石渣脱水技术的发展 (5)1.3.2 利用电石渣作石灰质原料制水泥熟料的烧成工艺技术进展 (6)1.4 电石渣制水泥熟料生产技术发展阶段总结 (9)1.5 电石渣制水泥熟料生产线实例介绍 (9)1.5.1 立窑与传统湿法长窑生产实例 (9)1.5.2 半湿法生产实例 (10)1.5.3干法中空窑生产实例 (10)1.5.4新型干法生产线实例 (11)第二章电石渣的性质..................................................................................... 错误!未定义书签。

2.1. 电石渣的保水性能........................................................................... 错误!未定义书签。

2.1.1电石渣干燥实验...................................................................... 错误!未定义书签。

2.1.2 电石渣脱水设备(陶瓷过滤机)在电石渣脱水中的应用可行性考察错误!未定义书签。

2.2. 电石渣的粒度................................................................................... 错误!未定义书签。

2.3.电石渣的热性能.............................................................................. 错误!未定义书签。

新型干法电石渣生产水泥熟料工艺的浅析

新型干法电石渣生产水泥熟料工艺的浅析发布时间:2021-06-25T10:36:33.217Z 来源:《中国电业》2021年3月第7期作者:董兆新[导读] 电石渣的用途较为广泛,干电石渣在建筑以及化工等行业用途广泛董兆新新疆圣雄电石有限公司,新疆吐鲁番市 838100摘要:电石渣的用途较为广泛,干电石渣在建筑以及化工等行业用途广泛。

很多企业用电石渣制水泥代替石灰石,企业将浓缩池中的废石渣的浓度降低,并在废石渣表面加上砂岩,可以起到代替水泥的作用,能够大幅度降低企业成本。

目前,干法电石渣生产水泥熟料的工艺较为成熟,能够大幅度提高电石渣的利用率。

本文阐述干法电石渣工艺的流程,阐述生料制备系统的组成部分。

关键词:新型干法;水泥熟料工艺;工艺流程引言:如今,pvc生产工业正在迅速发展,pvc即聚氯乙烯,是当前较为实用并且生产规模较大的塑料品种。

国内多家企业生产聚氯乙烯产品的能力较弱,并且受全球金融危机的影响,国内聚氯乙烯厂家的产能一度萎缩,出现装置开工率下降的情况。

相关企业必须选择科学有效的途径,提高处理电石渣产品的效率。

节约企业的水泥用量,降低企业的生产成本。

二、新型干法电石渣生产水泥熟料工艺特征及流程1.初级脱水系统传统的技术路线存在很大的问题,无法提高电石渣的利用效率。

传统的脱水系统采用脱硫废水处理的方式,然而,脱硫废水在得到充分氧化的情况下,剩余成分已经无法被氧化,不能满足企业生产的需求。

自然沉降法是如今电石渣脱水的主要方式,相关技术人员需要在电石渣前期进行分离处理,将电石渣浆进行固液分离,可以通过利用离心力的方式,将电石渣与废水进行分离,然后采用酸性物质将电石渣进行中和,切实提高电石渣生产的效率。

电石渣粉末的市场较大,具有一定的发展空间,现代工业文明正在迅速发展,需要采取机械脱水法的方式将电石渣粉末进行脱水。

目前有很多性能较好的离心机器,可以解决电石渣脱水的问题。

电石渣脱水机器的转鼓半径较大,能够产生巨大的挤压力,并且该圆盘在机器运行过程中会产生一定的阻力,形成对固体的静水压强,能够有效地将固体从转鼓之间挤出[1]。

采用电石渣资源_干磨干烧_新型干法水泥熟料生产技术

【回收与利用】采用电石渣资源“干磨干烧”新型干法水泥熟料生产技术卫 耕,包先法(合肥水泥研究设计院,安徽合肥230051)3 [关键词]电石法PVC;电石渣;水泥;“干磨干烧”工艺[摘 要]介绍了采用电石渣作为石灰质原料生产水泥的“干磨干烧”新型干法生产工艺,指出了其技术关键及设备特点,给出了生产实例,并对其在发展中存在的技术及政策问题进行了初步探讨,对其发展前景进行了展望。

[中图分类号]TQ325.3;TQ221.242;X78 [文献标识码]B [文章编号]1009-7937(2007)07-0037-08A ne w dry grinding and dry burning processfor the dry production of cement clinker from carbide slagW EI Geng,B A O X i an-f a(Hef ei Cement Research&Design Instit ute,Hef ei230051,Chi na)K ey w ords:PV C p roduced by calci um carbide met hod;carbide slag;cement;dry gri ndi ng and dry burning p rocessAbstract:A new dry gri nding and dry buri ng p rocess f or t he dry p roduction of cement cli nkerf rom carbide slag was i ntroduced.The key technologies and characteristics of equip ments were indi2cated.Practical p roduction examples were given.The technological p roblems and p olicy i nf l uenci ng its f ut ure dissemi nation were discussed p reli mi narily,and its develop ment p rospects were p redica2 ted.前 言 电石渣是电石法生产乙炔过程中产生的工业废渣,2005年我国电石渣的排放量超过1400万t,历年积存的电石渣量逾亿吨,电石渣的存量和排放量逐年增加,长期堆积占用土地资源、污染环境,对电石渣的有效利用日益迫切。

电石渣生产水泥熟料的工艺

料 生 产 线 采 用 %4.6 m×160 m 回 转 窑 , 年 产 熟 料 42 万t, 年 利 用 电 石渣约四十二万吨。 2.2 湿磨干烧工艺 2.2.1 湿磨- 干法长窑煅烧

将成分基本稳定的电石渣浆与另外粉磨的校正 原料浆通过贮库调配成水的质量分数为百分之五十 五左右的生料料浆, 通过压滤机压滤脱水成水的质 量分数为 32%~34%的料饼。料饼采用破碎烘干机破 碎, 烘干后由旋风收尘器收集入干法长窑煅烧成水 泥熟料, 破碎烘干机的热源为窑尾八百五十摄氏十 度左右的废气, 其工艺流程见图 2。这种工艺电石渣 配比高, 一般全部代替石灰石, 但是它有与半湿法工 艺一样的缺点, 熟料烧成热耗高; 窑单位容积产量 低, 单机生产能力小, 不能大型化; 企业的规模效益

1 引言

电石与水通过下列消解反应生成乙炔气和电石 渣。

CaC2+2H2O→C2H2↑+Ca( OH) 2↓ 电石渣的化学成分见表 1, 生产过程中以湿基 排放, 其中水的质量分数为 90%~92%, 经沉降池浓 缩后, 仍有 70%~80%。每生产 1 t 聚氯乙烯需要消耗

1.5 t 电石, 每吨电石消解产生 1.2 t 电石渣( 干基) 。 电 石 渣 颗 粒 细 微 , 大 部 分 粒 径 为 10~15 μm, ( 占 60%~80%) , 88 μm 筛余物一般占 3%~9%, 相对密 度较小, 黏附性强。

第 12 期 2006 年 12 月

中国氯碱 China Chlor- Alkali

No.12 Dec.,2006 35

电石渣生产水泥熟料的工艺

包先法 ( 中国建材集团合肥水泥研究设计院, 安徽 合肥 230051)

摘 要: 电石渣是乙炔法生产聚氯乙烯产生的废渣, 利用电石渣生产水泥熟料是电石渣综合利用中用

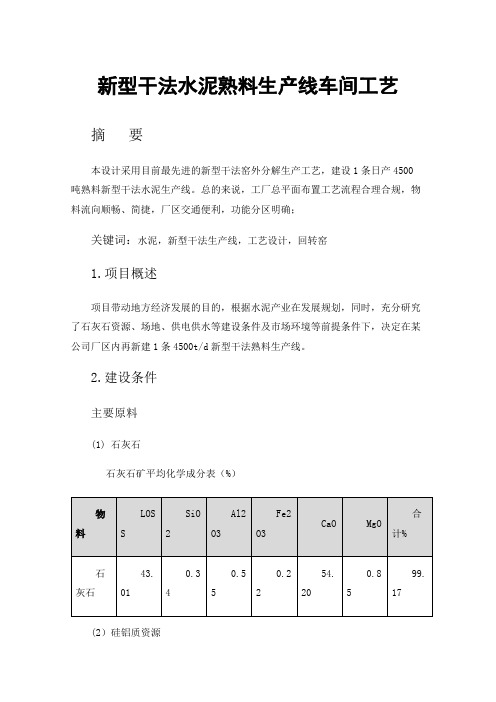

新型干法水泥熟料生产线车间工艺

新型干法水泥熟料生产线车间工艺摘要本设计采用目前最先进的新型干法窑外分解生产工艺,建设1条日产4500吨熟料新型干法水泥生产线。

总的来说,工厂总平面布置工艺流程合理合规,物料流向顺畅、简捷,厂区交通便利,功能分区明确;关键词:水泥,新型干法生产线,工艺设计,回转窑1.项目概述项目带动地方经济发展的目的,根据水泥产业在发展规划,同时,充分研究了石灰石资源、场地、供电供水等建设条件及市场环境等前提条件下,决定在某公司厂区内再新建1条4500t/d新型干法熟料生产线。

2.建设条件主要原料(1) 石灰石石灰石矿平均化学成分表(%)(2)硅铝质资源硅铝质资源主要为周边有三四座页岩矿山,储量十分丰富,配料中硅铝质原料主要以外购高硅砂岩搭配自采粘土,后期将以自采页岩搭配少量外购高硅砂岩。

硅铝质料化学成分表(%)(3)铁质资源铁质原料化学成分表(%)(4)煤炭资源某公司煤炭供应点较多,主要以烟煤搭配部分贫瘦煤,烟煤主要产地为富源、六盘水等地区;配料用原煤工业分析(%)煤灰化学成分(%)3.设计原则认真贯彻“设计优化、投资节省、运行可靠、环保达标”的设计指导方针,总体规划布局合理,内容全面、详实、可行。

4.原料与燃料石灰石经资源储量估算,满足项目建设需要。

石灰石化学成分如下所示:表2-1 石灰石化学(%)从上表分析成分看,矿区CaO含量平均值为54.20%,石灰石品位较高,能满足生产硅酸盐水泥熟料的配料要求。

硅铝质原料:硅铝质原料化学成分如下所示:硅铝质料化学(%)从上表分析成分看,砂岩化学成分SiO2含量75.08%,Al2O3含量11.12%,页岩化学成分SiO2含量40.65%,Al2O3含量26.59%,能满足生产硅酸盐水泥熟料的配料要求。

铁质校正料铁质原料平均化学成分如下所示:铁质原料(%)从上表铁质校正料的化学分析结果看,Fe2O3含量50%以上,铁矿石化学成分可以满足生产硅酸盐水泥熟料的配料要求。

5.配料建议本项目设计配料方案的生料和熟料,能够满足窑系统对有害成分的控制。

浅析电石渣水泥生料制备系统的配置

浅析电石渣水泥生料制备系统的配置发布时间:2022-07-12T07:58:50.437Z 来源:《新型城镇化》2022年14期作者:朱强[导读] 采用辅材配料粉磨后再与电石渣干粉“二次”配料的模式;考虑外加石灰质原料补充电石渣资源的不足。

新疆圣雄能源股份有限公司水泥厂新疆吐鲁番 838100摘要:电石渣的特性,决定了电石渣制水泥熟料生产线生料制备系统配置的特点:湿排电石渣的输送及储存会影响到烘干效果及其质量,从而波及生料制备工艺的运行效果;电石渣烘干热能消耗大,采用“察星金执+烘干破碎机”的模式,不要过度追求100%电石清整代石灰石的设计惠路:储存在做好严格的防水、防渗措施,更有必要做好密闭效果;关于粉体配料计量设施,目前还没有十分理想的设备予以满足;采用辅材配料粉磨后再与电石渣干粉“二次”配料的模式;考虑外加石灰质原料补充电石渣资源的不足。

关键词:电石渣;水泥生料制备;运输储存配料;系统配置引言:在以电石渣为主要原料的水泥熟料生产线的设计与建设中,由于电石废渣与石灰石的本质性区别,必须充分考虑原燃材料的显著性变化。

虽然目前国内已经建成投产了几条综合利用电石渣采用新型干法水泥生产工艺的水泥生产线,设计规模已经达到了2000t/d以上,但是实际生产运行状况还远没有达到同规模的以石灰石为原料的水泥熟料生产线的运行技术水平。

从生产工艺技术角度分析,由于客观上对原材料的处理方式发生了深刻变化,必然导致工艺技术装备上的显著区别。

电石废渣的产生还存在着“湿排”和“干排”的不同方式,必然决定着水泥生产工艺配套技术的不同,因此就电石废渣的综合利用技术而言,需要充分结合以电石废渣为主体特征的配套工艺设计。

1、用电石渣制备生料的工艺流程生料的制备采用中卸磨(3.2mx10m)尾配料技术,原料配料使用煤矸石、硅石、电石渣、铜渣等四组分配料。

电石渣中含有大量的微细粉,其中10um以下的颗粒占60%以上,0~50μm的颗粒占80%以上,比表面积达950m/kg,其颗粒组成可以满足熟料生产用生料的细度要求,各种辅助物料经计量后人原料磨中粉磨。

某水泥有限公司熟料生产线生产方案

某水泥有限公司熟料生产线生产方案某水泥有限公司熟料生产线生产方案随着我国经济的快速发展,石油、钢铁、建材等领域正在加速发展和扩展。

在这其中,水泥工业是重要的建材工业之一。

为了满足市场需求和确保生态环境的健康,某水泥有限公司需要一个优化的熟料生产线生产方案。

本文将从生产线的构造、工艺流程、设备选型、自动化技术以及质量控制等方面,提出具体方案。

一、生产线的构造该熟料生产线应当具有生产规模大、资源利用高效、环保节能等优势,同时,还需要将整个生产线的每一个环节紧密相连,以保证生产效率和稳定性。

从构成上,熟料生产线由初烧炉、旋转窑、冷却机、磨机、均化器、称重灌装机、筛分机、反吹器、集尘器、余热器、除尘器等组成,需要考虑的因素是能耗、粉尘、噪音、环保等。

二、工艺流程具体生产流程如下:原材料运输→ 原材料处理→ 原材料烘干预处理→ 原料称量→ 原料混合→ 烧成熟料→ 熟料冷却→ 熟料磨制→ 熟料储存→ 筛选灌装→ 输送装置→ 成品存储。

三、设备选型1. 初烧炉:初烧炉是生产线中的重要组成部分,是开始烧制石灰的地方。

建议选购高温高压初烧炉,其炉膛采用耐火材料垫底和建成四体式,废气回收利用。

2. 旋转窑: 旋转窑是生产线中的核心部分,负责将原材料烧成熟料。

建议选购能耗低、效率高的旋转窑,并配备优秀的冷却系统,以确保取出熟料的质量。

3. 磨机和均化器:磨机和均化器的主要任务是将熟料细分成所需等级的水泥,而磨机的选择应该考虑粉尘和噪音的控制,以及能耗的优化。

4. 自动化技术:自动化技术应用将大大提高生产线的效率。

生产线可以安装PLC控制系统,以确保所有生产参数的监测和管理,并且由专业技术人员进行监控和操作。

5. 其他设备:如冷却机、称重灌装机、筛分机、反吹器、集尘器、余热器以及除尘器等,应选购耐用易维护、能效高的选型。

四、自动化技术在目前的技术发展下,自动化技术已经可以做到完全的控制热能、温度、压力和过程监测等,从而以实时质量控制、运营控制和根本性优化为基础,优化生产过程并控制成本。

(生产管理知识)干法电石渣制水泥熟料生产线方案

利用30万吨PVC生产电石渣(干法)建设2000吨/日水泥熟料生产线项目1.建设条件⑴厂址拟建水泥熟料生产线位于30万吨PVC化工项目附近,用地面积200亩。

⑵原料钙质原料利用30万吨PVC化工厂生产的电石渣作为水泥生产的石灰质原料。

根据理论计算,1吨PVC可产生1.63t电石渣, 30万吨PVC产生的电石渣(干基)总量为489000吨,该化工厂采用干法乙炔工艺制取乙炔气,电石渣含水量8%,电石渣总量为531000吨。

电石炉灰及石灰渣粉(干基)45000吨,含水量3%,电石炉灰及石灰渣粉46400吨。

硅质原料利用电厂产生粉煤灰;硅质校正原料利用河砂;铁质校正原料利用铁粉。

⑶燃料燃料利用原煤。

⑷供电电源由地区变电站10kV双回线路架空引至本生产线。

⑸供水水源供水由城市建设总管网接入,水源有保证,满足本项目的生产、生活、消防用水要求。

2.生产工艺2.1 生产纲领2.1.1 工厂规模年产熟料56万吨,水泥70万吨。

2.1.2 设计产量熟料强度:≥55.5MPa熟料产量:每小时产量79吨,日产量1900吨,年产量56.75万吨。

熟料烧成年运转率300天。

2.1.3 生料配合比⑴煤灰掺入量:1.68%。

⑵干燥原料配合比:电石渣(电石炉灰)76.5%,河砂12.0%,粉煤灰8.5%。

铁粉3.0%,2.1.4 熟料烧成消耗量生料理论料耗:1.23t/t熟料;熟料烧成热耗:3135kJ/kg熟料;熟料烧成实物煤耗:0.14t/t熟料;熟料标准煤耗:0.127t/t熟料。

2.2 物料平衡表12.3原燃料技术要求:⑴本项目采用30万吨PVC化工厂的电石渣、当地的河砂、电厂的粉煤灰及当地的铁粉四组分配料,采用熟料率值正常,熟料矿物组分好,工厂可以生产高标号水泥。

建议采用熟料KH:0.90±0.02, SM:2.50±0.1, IM:1.50±0.1。

⑵燃煤质量的波动对熟料质量及烧成工艺、热工制度的稳定性影响极大,供煤点多使煤的质量难以预先控制,本项目为了克服烟煤来源较复杂、多点供煤,不利于回转窑热工制度的稳定,因此设置煤的预均化设施。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

利用30万吨PVC生产电石渣(干法)

建设2000吨/日水泥熟料生产线项目

1.建设条件

⑴厂址

拟建水泥熟料生产线位于30万吨PVC化工项目附近,用地面积200亩。

⑵原料

钙质原料利用30万吨PVC化工厂生产的电石渣作为水泥生产的石灰质原料。

根据理论计算,1吨PVC可产生1.63t电石渣, 30万吨PVC产生的电石渣(干基)总量为489000吨,该化工厂采用干法乙炔工艺制取乙炔气,电石渣含水量8%,电石渣总量为531000吨。

电石炉灰及石灰渣粉(干基)45000吨,含水量3%,电石炉灰及石灰渣粉46400吨。

硅质原料利用电厂产生粉煤灰;硅质校正原料利用河砂;铁质校正原料利用铁粉。

⑶燃料

燃料利用原煤。

⑷供电

电源由地区变电站10kV双回线路架空引至本生产线。

⑸供水

水源供水由城市建设总管网接入,水源有保证,满足本项目的生产、生活、消防用水要求。

2.生产工艺

2.1 生产纲领

2.1.1 工厂规模

年产熟料56万吨,水泥70万吨。

2.1.2 设计产量

熟料强度:≥55.5MPa

熟料产量:每小时产量79吨,日产量1900吨,年产量56.75万吨。

熟料烧成年运转率300天。

2.1.3 生料配合比

⑴煤灰掺入量:1.68%。

⑵干燥原料配合比:电石渣(电石炉灰)76.5%,河砂12.0%,粉煤灰8.5%。

铁粉3.0%,

2.1.4 熟料烧成消耗量

生料理论料耗:1.23t/t熟料;熟料烧成热耗:3135kJ/kg熟料;熟料烧成实物煤耗:0.14t/t熟料;熟料标准煤耗:0.127t/t熟料。

2.2 物料平衡

表1

2.3原燃料技术要求:

⑴本项目采用30万吨PVC化工厂的电石渣、当地的河砂、电厂的粉煤灰及当地的铁粉四组分配料,采用熟料率值正常,熟料矿物组分好,工厂可以生产高标号水泥。

建议采用熟料KH:0.90±0.02, SM:2.50±0.1, IM:1.50±0.1。

⑵燃煤质量的波动对熟料质量及烧成工艺、热工制度的稳定性影响极大,供煤点多使煤的质量难以预先控制,本项目为了克服烟煤来源较复杂、多点供煤,不利于回转窑热工制度的稳定,因此设置煤的预均化设施。

⑶根据新型干法工艺的配料计算,要求电石渣中Cl-含量必须≤

0.020%,R2O≤1.2%,SO3≤1.0%,水份≤35%,要严格控制化工厂生产过程产生的Cl-不进入水泥厂,乙炔站使用的净水不要与其它含Cl-高的水混合使用,否则将导致电石渣Cl-高,最终对煅烧及质量均不利。

3.生产工艺

采用新型干法水泥熟料煅烧生产工艺(100%电石渣替代石灰石)。

3.1电石渣储存及输送

由化工厂输送来的电石渣进入电石渣库进行储存,库底卸料的电石渣经管式胶带输送机送入干燥混合配料仓储存。

3.2辅助原料储存与粉磨及生料干燥混合、储存

粉煤灰由电厂气力输送管道送入粉煤灰库储存。

铁粉、河砂辅助原料进入水泥厂辅助原料堆棚储存。

由化工厂送来的电石炉灰进入水泥厂辅助原料堆棚储存。

铁粉、河砂、电石炉灰由输送设备进入辅助原料调配库储存。

由原料调配库及粉煤灰库辅助原料经配料后送入φ3.2×10m辅助原料磨进行粉磨,与干燥混合配料仓的电石渣进行混合,一起进入干燥混合系统;出干燥混合系统的生料进收集后进入生料均化库储存。

干燥混合热源来自窑尾350ºC废热烟气。

3.3熟料煅烧

均化后的生料粉送入新型干法带预热分解系统的回转窑进行煅烧,窑尾废热烟气可用于烘干原料,余风经过收尘器净化后

排出。

回转窑煅烧的熟料由窑头篦式冷却机强制鼓风冷却后,送入熟料库储存,窑头废热烟气可用于烘干原煤,余风经过收尘器净化后排出。

3.4煤粉制备

原煤经过烘干粉磨制成煤粉,通过计量输送,喷入回转窑窑头和窑尾分解炉燃烧。

表2 主机设备选型表

4.投资匡算

表8投资匡算表单位:万元(人民币)

5.劳动定员

全厂总定员160人,其中:生产工人140人,管理人员20人。

生产工人四班三运转。

表9 劳动定员编制表

6.技术经济(测算到熟料)

6.1基础数据

基础数据

6.2技术经济指标表(见附表)。