章形状和位置误差1

形状和位置公差及检测

第四章形状和位置公差及检测(一)一、判断题1.有位置公差要求的被测要素都不是单一要素。

()2.在位置公差中基准只有一个。

()3.给定相互垂直的两个方向的垂直度要求时,公差带形状是一个四棱柱。

()4.定向公差带具有确定的位置,还具有综合控制被测要素的方向和形状的职能。

()5.三基面体系中的三个平面相互是垂直的。

()6.径向圆跳动中,在测量时测量仪器可以在圆柱面上来回移动。

()7.径向全跳动与圆柱度的公差带形状一样,故含义也一样。

()8.基准选择时,主要考虑基准统一原则,再兼顾设计要求及装配要求。

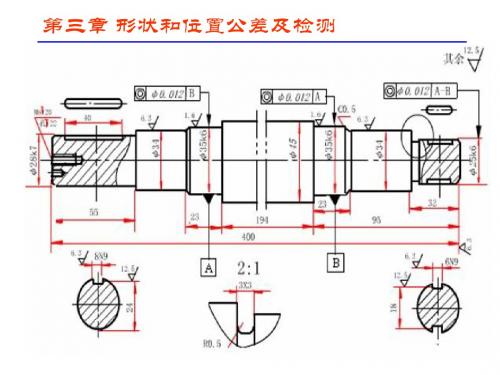

()二、解答题1.习题图4-1所示销轴的三种形位公差标注,它们的公差带有何不同?图4—1 销轴2.习题图4-2所示零件标注的位置公差不同,它们所要控制的位置误差区别何在?试加以分析说明。

图4—2 零件图3.在底板的边角上有一孔,要求位置度公差为Φ0.1mm,习题图4-3所示的四种标注方法,哪种标注方法正确?为什么另一些标注方法不正确?a)b)c)d)图4—3 零件图4.习题图4-4所示的零件,标注了两种不同的位置公差,它们的要求有何不同?a) b)图4—4 零件图第四章形状和位置公差及检测(二)一、判断题1.采用零形位公差,指在任何情况下被测要素的形位公差总是零。

()2.最大实体要求应用于被测要素又应用于基准要素时,公差值只能从被测要素或基准要素一处得到补偿。

()3.在满足功能要求的前提下,形位公差项目的选择应尽量选测量简单的项目。

()4.在保证关联作用尺寸不超越最大实体尺寸的场合下,最好在选择公差原则时选最大实体要求。

()5.国家标准对位置度公差值直接规定了具体等级和数值。

()6.国家标准对形位公差的未注公差值均未规定公差等级和数值。

()7.用与理想要素比较原则测量形位公差时,理想要素要绝对精确,不能用模拟法获得。

()8.用两点法测量圆度误差时,只能得到近似的测量结果。

()二、解答题1.试按习题图4-5的形位公差要求填写下表图4—5零件图2.某种零件表面的平面度公差为0.02mm,经实测,实际表面上的九点对测量基准的读数(单位为μm),如习题图4-6所示,问该表面的平面度误差是否合格?图4—6 零件平面度测得数据3.习题图4-7中的四种标注方法,分析说明它们所表示的要求有何不同(包括采用的形位公差原则,理想边界尺寸、允许的垂直度误差等)?a)b)c)d)图4—7 公差的标注。

形状和位置误差

A a)标注

d

基准平面 b)公差带

3. 倾斜度

1)“面对线”倾斜 度

0.06 B

α

60° B

a)标注

2)“线对面”倾斜度 (任意方向)(自学)

t 基准线

b)公差带

定向公差具有如下特点:

1. 定向公差带相对基准有确定的方向,而其位置往往是浮 动的。

2. 定向公差带具有综合控制被测要素的方向和形状的功能。

线轮廓度

线轮廓度公差带是包络一系列直径为公差 值t的圆的两包络线之间的区域,诸圆的 圆心应位于理想轮廓线上。如图所示。

无基准的理想轮廓线用尺寸并加注公差来 控制,其位置是不定的;

有基准的理想轮廓线用理论正确尺寸加注 基准来控制,其位置是唯一的。

无基准要求 (形状公差)

有基准要求

(位置公差) 轮廓度公差带

1. 中心要素——与轮廓要素有对称关系的点、线、面。

被测要素与基准要素(按检测关系分) 一. 被测要素——给出了形状或(和)位置公差的要素,即需要研究和测量的要素。 二. 基准要素——用来确定被测要素方向或(和)位置的要素。理想的基准要素称为基准。

单一要素和关联要素(按功能要求分) 一. 单一要素——仅对要素本身给出形状公差要求的要素。 二. 关联要素——对其它要素有功能关系的要素。

形位公差举例

0.01 A

ø0.15 A B

• 试将下列技术要求标 注在右图中

(1)左端面的平面度为

0.01mm,右端面对左端面的

B

平行度为0.04mm。

(2)ø70H7的孔的轴线对左端 面的垂直度公差为0.02mm。

(3)ø210h7对ø70H7的同轴 度为0.03mm。

(4)4- ø20H8孔对左端面(第 一基准)和ø70H7的轴线的 位置度公差为0.15mm。

第章形状和位置公差答案

第4章形位公差1.属于形状公差的有AB。

A.圆柱度。

B.平面度。

C.同轴度。

D.圆跳动。

E.平行度。

2.属于位置公差的有ACD。

A.平行度。

B.平面度。

C.端面全跳动。

D.倾斜度。

E.圆度。

3.圆柱度公差可以同时控制AB。

A.圆度。

B.素线直线度。

C.径向全跳动。

D.同轴度。

E.轴线对端面的垂直度。

4.下列论述正确的有ABC。

A.给定方向上的线位置度公差值前应加注符号“Φ”。

B.空间中,点位置度公差值前应加注符号“SΦ”。

C.任意方向上线倾斜度公差值前应加注符号“Φ”。

D.标注斜向圆跳动时,指引线箭头应与轴线垂直。

E.标注圆锥面的圆度公差时,指引线箭头应指向圆锥轮廓面的垂直方向。

5.对于径向全跳动公差,下列论述正确的有BC。

A.属于形状公差。

B.属于位置公差。

C.属于跳动公差。

D.与同轴度公差带形状相同。

E.当径向全跳动误差不超差时,圆柱度误差肯定也不超差。

6.形位公差带形状是半径差为公差值t的两圆柱面之间的区域有BD。

A.同轴度。

B.径向全跳动。

C.任意方向直线度。

D.圆柱度。

E.任意方向垂直度。

7.形位公差带形状是直径为公差值t的圆柱面内区域的有CDE。

A.径向全跳动。

B.端面全跳动。

C.同轴度。

D.任意方向线位置度。

E.任意方向线对线的平行度。

8.形位公差带形状是距离为公差值t的两平行平面内区域的有ACE。

A.平面度。

B.任意方向的线的直线度。

C.给定一个方向的线的倾斜度。

D.任意方向的线的位置度。

E.面对面的平行度。

9.对于端面全跳动公差,下列论述正确的有BCE。

A.属于形状公差。

B.属于位置公差。

C.属于跳动公差。

D.与平行度控制效果相同。

E.与端面对轴线的垂直度公差带形状相同。

10.下列公差带形状相同的有BD。

A.轴线对轴线的平行度与面对面的平行度。

B.径向圆跳动与圆度。

C.同轴度与径向全跳动。

D.轴线对面的垂直度与轴线对面的倾斜度。

E.轴线的直线度与导轨的直线度11.某轴Φ10 0mm○E则ADE。

互换性讲稿第三章

棱柱内

在任意方向上

Ø0.04 Ød

Ød线必须位于直径为 公差值0.04的圆柱面内

Ø0.04

整个零件的轴线必须位 于直径为公差值0.04的 圆柱面内

2、平面度---用于控制整体轮廓要素或中心要素 上表面必须位于距离为公 差值为0.1的平行平面内

0.1

100:0.1

表面上任意100×100平面 必须位于距离为公差值为 0.1的平行平面内

3、圆 度---用于控制回转的正截面的轮廓要素

0.02

垂直于轴线的任一正截 面上,该圆必须位于半 径差为公差值0.02的两

同心圆之间

0.02

0.05 0.05

垂直于轴线的任一正截面上,该圆必须位于半 径差为公差值0.05的两同心圆之间

0.03 0.03

在通过球心的任一截面上,该圆必须位于相应 截面上半径差为公差值0.03的两同心圆之间

的共面(或共线)性误差。

0.1

A

槽的中心面必须位于距 离为公差值0.1,且相对

基准中心平面对称配置

的两平行平面之间

0.1 A-B

ØD的轴线必须位于距离为公差值0.1,且相对公 共基准A-B中心平面对称配置的两平行平面之间

ØD

0.1 A-B C-D

ØD

ØD 的 轴 线 必 须 位

于正截面为公差值

Ø0.1 A

A

Ød的轴线必须位于直 径为公差值0.1,且与 基准轴线同轴的圆柱 面内

Ø0.1 A-B

ØD的轴线必须位于直径为公差值0.1,且 与公共基准轴线A-B同轴的圆柱面内

Ø0.2

A

ØD

ØD的圆心必须位于直径为公差值 0.2,且与基准圆心的同心圆内

2、对称度----控制被测要素中心平面(或轴线)

机械制造基础第三章形状和位置精度设计

■ 平行度

■ 线对线平行度

公差带是距离为公差值t且 平行于基准线,位于给定方 向上的两平行面之间的区域

被测轴线必须位于距离为公 差值0.1且在给定方向上平行 于基准轴线的两平行平面之间

■ 线对线平行度

▲如公差值前加注Φ,公差带 是直径为公差值t且平行于基准 线的圆柱内的区域

被测轴线必须位于直径为公 差值0.03且平行于基准轴线 的圆柱面内

■ GB /T1182-1996《形状和位置公差 通则、定义、符 号和图样表示法》

■ GB/T 1184-1996《形状和位置公差 未注公差值》 ■ GB/T 4249-1996《公差原则》 ■GB/T 1667l-1996《形状和位置公差最大实体要求,最

小实体要求和可逆要求》 ■ GB 1958-1980《形状和位置公差检测规定》

3.2 形状和位置公差

3.2.1 基本概念

■形状和位置误差的研究对象是机械零件的几何要素

△概念:几何要素是构成零件几何特征的点、线、面 的统称

△从不同角度对几何要素的分类

1.按存在的状态分类 ■实际要素:零件上实际存在的要素,通常用测量得到的

要素来代替。 ■理想要素:仅具有几何学意义的要素,即几何的点、线、

(0.03×0.05) ,且平行于基准要素的四棱柱的 区域。

A

■ 垂直度

■ 线对线垂直度

▲公差带是距离为公差值t且垂直于基准 面的两平行平面之间的区域

■ 线对面垂直度 ▲在给定方向上,公差带是距离为公差 值t且垂直于基准面的两平行平面之间 的区域

■ 线对面垂直度 ▲如公差值前加注Φ,则公差带是 直径为公差值t且垂直于基准面的 圆柱面内的区域

距离为t的两平行面。

2、测量方法Βιβλιοθήκη 不同 测量圆跳动时,零件绕基准轴线回转,零件和指

形状公差1习题库_第四章_形状与位置公差

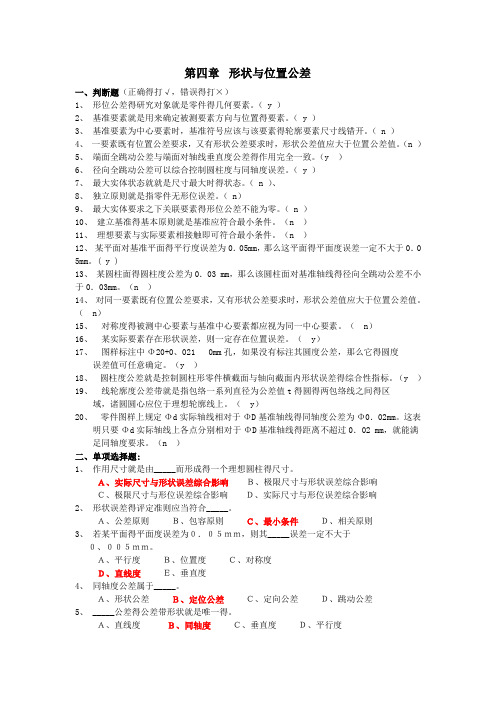

第四章形状与位置公差一.判断题(正确的打√,错误的打×)1. 形位公差的研究对象是零件的几何要素。

( y )2. 基准要素是用来确定被测要素方向和位置的要素。

( y )3. 基准要素为中心要素时,基准符号应该与该要素的轮廓要素尺寸线错开。

( n )4. 一要素既有位置公差要求,又有形状公差要求时,形状公差值应大于位置公差值。

(n )5. 端面全跳动公差和端面对轴线垂直度公差的作用完全一致。

(y )6. 径向全跳动公差可以综合控制圆柱度和同轴度误差。

( y )7. 最大实体状态就是尺寸最大时的状态。

( n ).8. 独立原则是指零件无形位误差。

( n)9. 最大实体要求之下关联要素的形位公差不能为零。

( n )10. 建立基准的基本原则是基准应符合最小条件。

(n )11. 理想要素与实际要素相接触即可符合最小条件。

(n )12. 某平面对基准平面的平行度误差为0.05mm,那么这平面的平面度误差一定不大于0.0 5mm。

( y )13. 某圆柱面的圆柱度公差为0.03 mm,那么该圆柱面对基准轴线的径向全跳动公差不小于0.03mm。

(n )14. 对同一要素既有位置公差要求,又有形状公差要求时,形状公差值应大于位置公差值。

(n)15. 对称度的被测中心要素和基准中心要素都应视为同一中心要素。

(n)16. 某实际要素存在形状误差,则一定存在位置误差。

(y)17. 图样标注中Φ20+0.021 0mm孔,如果没有标注其圆度公差,那么它的圆度误差值可任意确定。

(y )18. 圆柱度公差是控制圆柱形零件横截面和轴向截面内形状误差的综合性指标。

(y )19. 线轮廓度公差带是指包络一系列直径为公差值t的圆的两包络线之间的区域,诸圆圆心应位于理想轮廓线上。

(y)20. 零件图样上规定Φd实际轴线相对于ΦD基准轴线的同轴度公差为Φ0.02mm。

这表明只要Φd实际轴线上各点分别相对于ΦD基准轴线的距离不超过0.02 mm,就能满足同轴度要求。

形状公差1习题库_第四章_形状与位置公差

第四章形状与位置公差一、判断题(正确得打√,错误得打×)1、形位公差得研究对象就是零件得几何要素。

( y )2、基准要素就是用来确定被测要素方向与位置得要素。

( y )3、基准要素为中心要素时,基准符号应该与该要素得轮廓要素尺寸线错开。

( n )4、一要素既有位置公差要求,又有形状公差要求时,形状公差值应大于位置公差值。

(n )5、端面全跳动公差与端面对轴线垂直度公差得作用完全一致。

(y )6、径向全跳动公差可以综合控制圆柱度与同轴度误差。

( y )7、最大实体状态就就是尺寸最大时得状态。

( n )、8、独立原则就是指零件无形位误差。

( n)9、最大实体要求之下关联要素得形位公差不能为零。

( n )10、建立基准得基本原则就是基准应符合最小条件。

(n )11、理想要素与实际要素相接触即可符合最小条件。

(n )12、某平面对基准平面得平行度误差为0.05mm,那么这平面得平面度误差一定不大于0.0 5mm。

( y )13、某圆柱面得圆柱度公差为0.03 mm,那么该圆柱面对基准轴线得径向全跳动公差不小于0.03mm。

(n )14、对同一要素既有位置公差要求,又有形状公差要求时,形状公差值应大于位置公差值。

(n)15、对称度得被测中心要素与基准中心要素都应视为同一中心要素。

(n)16、某实际要素存在形状误差,则一定存在位置误差。

(y)17、图样标注中Φ20+0、021 0mm孔,如果没有标注其圆度公差,那么它得圆度误差值可任意确定。

(y )18、圆柱度公差就是控制圆柱形零件横截面与轴向截面内形状误差得综合性指标。

(y )19、线轮廓度公差带就是指包络一系列直径为公差值t得圆得两包络线之间得区域,诸圆圆心应位于理想轮廓线上。

(y)20、零件图样上规定Φd实际轴线相对于ΦD基准轴线得同轴度公差为Φ0.02mm。

这表明只要Φd实际轴线上各点分别相对于ΦD基准轴线得距离不超过0.02 mm,就能满足同轴度要求。

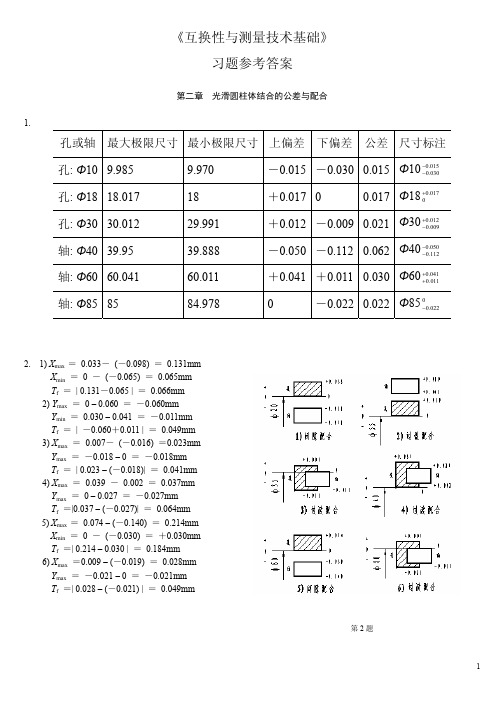

互换性与测量技术基础(王伯平)习题参考答案

《互换性与测量技术基础》习题参考答案第二章 光滑圆柱体结合的公差与配合1.孔或轴 最大极限尺寸 最小极限尺寸上偏差下偏差公差 尺寸标注孔: Φ10 9.985 9.970 -0.015-0.0300.015 Φ10 015.0030.0−−孔: Φ18 18.017 18 +0.0170 0.017 Φ18 017.00+孔: Φ30 30.012 29.991 +0.012-0.0090.021 Φ30 012.0009.0+−轴: Φ40 39.95 39.888 -0.050-0.1120.062 Φ40 050.0112.0−−轴: Φ60 60.041 60.011 +0.041+0.0110.030 Φ60041.0011.0++轴: Φ85 8584.978-0.0220.022 Φ850022.0−2. 1) X max = 0.033- (-0.098) = 0.131mm Xmin = 0 - (-0.065) = 0.065mmT f = | 0.131-0.065 | = 0.066mm 2) Y max = 0 – 0.060 = -0.060mm Y min = 0.030 – 0.041 = -0.011mm T f = | -0.060+0.011 | = 0.049mm 3) X max = 0.007- (-0.016) =0.023mm Y max = -0.018 – 0 = -0.018mm T f = | 0.023 – (-0.018)| = 0.041mm 4) X max = 0.039 - 0.002 = 0.037mm Y max = 0 – 0.027 = -0.027mm T f =|0.037 – (-0.027)| = 0.064mm 5) X max = 0.074 – (-0.140) = 0.214mm X min = 0 - (-0.030) = +0.030mmT f =| 0.214 – 0.030 | = 0.184mm 6) X max =0.009 – (-0.019) = 0.028mm Y max = -0.021 – 0 = -0.021mm T f =| 0.028 – (-0.021) | = 0.049mm3. (1) Φ50)(7f )(8H 025.0050.0039.00−−+ X max = 0.089mm X min = 0.025mm 基孔制、间隙配合 (2)Φ80)(10h )(10G 0120.0130.0010.0−++ X max = 0.250mm X min = 0.010mm 基轴制、间隙配合 (3)Φ30)(6h )(7K 0013.0006.0015.0−+− X max = 0.019mm Y max = -0.015mm 基轴制、过渡配合 (4)Φ140)(8r )(8H 126.0063.0063.00+++ Y max = -0.126mm Y min = 0mm 基孔制、过盈配合 (5)Φ180)(6u )(7H 235.0210.0040.00+++ X max = -0.235mm Y min = -0.170mm 基孔制、过盈配合 (6)Φ18)(5h )(6M 0008.0004.0015.0−−− X max = 0.004mm Y max = -0.015mm 基轴制、过渡配合 (7)Φ50)(6js )(7H 008.0008.0025.00+−+ X max = 0.033mm Y max = -0.008mm 基孔制、过渡配合 (8)Φ100)(6k )(7H 025.0003.0035.00+++ X max = 0.032mm Y max = -0.025mm 基孔制、过渡配合 (9)Φ30)(6n )(7H 028.0015.0021.00+++ X max = 0.006mm Y max = -0.028mm 基孔制、过渡配合 (10)Φ50)(6h )(7K 0016.0007.0018.0−+− X max = 0.023mm Y max = -0.018mm 基轴制、过渡配合 4.(1) Φ60)(9h )(9D 0074.0174.0100.0−++ (2) Φ30)(8h )(8F 0033.0053.0020.0−++ (3) Φ50)(6k )(7H 018.0002.0025.00+++ (4) Φ30)(6s )(7H 048.0035.0021.00+++ (5) Φ50)(6h )(7U 0016.0061.0086.0−−−5.∵ X min = 0.025mm, X max = 0.066mm . ∴配合公差T f =| 0.066 –0.025| = 0.041mm ,∵T f = T h + T s ,选基孔制.查表,孔为7级,轴为6级T h =0.025mm T s = 0.016mm 符合要求.∴选Φ40)(6f )(7H 025.0041.0025.00−−+。

公差复习资料---第2章形状和位置公差

第2章形状和位置公差及检测2.1 概述零件加工后,其表面、轴线、中心对称平面等的实际形状和位置相对于所要求的理想形状和位置,不可避免地存在着误差,这种误差称为形状和位置误差,简称形位误差。

2.1.1 形位公差的研究对象构成零件几何特征的点、线、面等是零件的几何要素(简称要素)。

如图2-2所示可分为:1.按结构特征分(1)轮廓要素:构成零件外形的点、线、面各要素。

如图2-2所示的球面、圆锥面和圆柱面的素线等都属于轮廓要素。

(2)中心要素:构成轮廓要素对称中心所表示的点、线、面各要素。

如图2-2所示的轴线、球心为中心要素。

图2-2 零件的几何要素2.按存在的状态分(1)实际要素:零件上实际存在的要素。

(2)理想要素:具有几何学意义的要素。

3.按所处地位分(1)被测要素:图样上给出了形状或(和)位置公差要求的要素,也就是需要研究和测量的要素。

(2)基准要素:图样上用来确定被测要素方向或(和)位置的要素。

4.按功能关系分(1)单一要素:仅对被测要素本身提出形状公差要求的要素。

(2)关联要素:相对基准要素有方向或(和)位置功能要求而给出位置公差要求的被测要素。

2.1.2 形位公差的特征项目、符号国家标准GB.T1182—1996规定,形状和位置两大类公差共计14个项目,其中形状公差4个,因它是对单一要素提出的要求,因此无基准要求;位置公差8个,形状或位置(轮廓)公差有2个,若无基准要求,则为形状公差;若有基准要求,则为位置公差。

形位公差特征项目及符号见书中表2-1。

2.2形位公差标注标准规定,在技术图样中形位公差采用符号标注。

2.3 形位公差带及形位公差2.3.1 形位公差带形位公差带是用来限制被测实际要素变动的区域。

形位公差带由形状、大小、方向和位置四个因素确定。

如图2-16所示。

图2-16 形位公差带的形状2.3.2 形状公差形状公差是为了限制形状误差而设置的。

实际要素在此区域内则为合格,反之,则为不合格。

第四章4.1-4.2 形位公差在图样上的表示方法

四、形位公差的简化标注方法

2. 几个被测要素有同一形位公差带要求的简化标注方法 几个被测要素有同一形位公差要求时: 可以只使用一个公差框格,由该框格的一端引出一条指引线,在这条指 引线上绘制几条带箭头的连线,分别与这几个被测要素相连; 在这个公差框格的上方注明被测要素的数量和代表这几个被测要素的字 母(中间加乘号)同时绘制几个冠以该字母的T形尾的箭头,分别与这几个 被测要素相连。 教材68页图

国家标准规定,在技术图样中形位公差应采用框格代号标注。无法采用框 格代号标注时,才允许在技术要求中用文字加以说明,但应做到内容完整, 用词严谨。

图4-2 形位公差框格

一、形位公差的标注

1.公差框格的标注 (1)第一格 形位公差特征 的符号。 (2) 第二格 形位公差数值 和有关符号。 (3) 第三格和以后各格 基 准字母和有关符号。规定不 得采用E、F、I、J、L、M、 O、P和R等九个字母。

A B

A

图4-19 轮廓基准要素的标注

三、基准要素的标注方法

2.基准导出要素(中心要素)的标注方法 当基准要素是轴线、中心直线或中心平面时,带箭头的指引线(基准符号) 的连线应与该要素的尺寸线对齐;见图4-20a;当基准符号与尺寸线的箭头 重叠时,可代替尺寸线的一个箭头;

C

A

B

图4-20 中心基准要素的标注

标注任选基准时,只要将原来的基准 代号中的基准符号(加粗的短划)改

A

为箭头即可。或者在公差框的两端分

别引出两条带箭头的指引线。

图4-22 任选基准的标注

三、基准要素的标注方法

4.公共基准的标注方法 对于由两个同类要素构成而作为一个基准使用的公共基准轴线、公共基 准中心平面等公共基准,应对这两个同类要素分别标注基准符号(采用不 同的基准字母),并且在被测要素位置公差框格第三格或其以后某格中填 写用短横线隔开的这两个字母,如图教材67页。

第三章 形状和位置公差讲解

3.1.5简化标注

(1)当同一要素有多项几何公差要求时,可在一条指引线的 末端画出多个框格。

(2)当几个要素有同一几何公差要求时, 可以只使用一个公差框格。由该框格的一 端引出一条指引线,并在这条指引线上绘 制几条带箭头的连线,分别与这几个被测 要素相连。

3.3.3 跳动公差带的定义、标注和解释

跳动公差项目包括:圆跳动和全跳动。

(1)圆跳动的被测要素有圆柱面、圆锥面和端面;基准 要素是轴线。圆跳动要求被测要素相对于基准要素回转一周 ,同时测头相对于基准不动。

(2)全跳动的被测要素有圆柱面和端面;基准要素是轴 线。全跳动要求被测要素相对于基准要素回转多周,同时测 头相对于基准移动。

若没有“共面”、“共线”的说明,则只表明使用同一数 值、形状的公差带,不能实现共面控制。

(3)螺纹、花键、齿轮的标注

标准规定:如果被测要素和基准要素是中径轴线,则不需 另加说明;

如果是大径轴线,则应在公差框格下加注大径代号“MD”, 小径代号为“LD”。

对于齿轮和花键轴线、节径轴线用“PD”表示;大径(外齿轮 为齿顶圆直径,内齿轮为齿根圆直径)用“MD”表示;小径( 外齿轮为齿根圆直径,内齿轮为齿顶圆直径)用“LD”表示。

跳动公差涉及基准,跳动公差带的方位(主要是位置) 是固定的。跳动公差带在控制被测要素相对于基准位置误差 的同时,能自然地控制被测要素相对于基准的方向误差和被 测要素的形状误差。

3.4 轮廓公差

轮廓公差项目包括:线轮廓度和面轮廓度。 被测要素有曲线和曲面。 轮廓度公差有的不涉及基准,其公差带的方位可以浮动 ;有的涉及基准(轮廓形状借助基准才可确定)。 基准要素有直线和平面,其公差带的方位是固定的。 不涉及基准的轮廓度公差带只能控制被测要素的轮廓形 状;涉及基准的轮廓度公差带在控制被测要素相对于基准 方向误差或位置误差的同时,能自然地控制被测要素的轮 廓形状误差。

第4章 几何(形状和位置)公差

② 基准要素:即用来确定被测要素方向和位置的要素。基准要素在图 样上都标有基淮符号或基准代号。

4) 按功能关系分类 ① 单一要素:指仅对被侧要素本身给出形状公差的要素。 ② 关联要素:即与零件基准要素有功能要求的要素。

形状公差:单一实际要素的形状对其理想要素的

宽度或直径。 最小包容区域的宽度或直径即是形状误差的大小

问题:在实际测量呈中,如何知道何时符合最小条件,如何符合最小区域?

4.3.1 形状公差 一、直线度 1、直线度公差的标注及其公差带。P94表4-4 三种标注法:

①在给定平面内:一般标注平面。

公差带:两条距离为t的平行直线所夹的区域。 ②在给定方向上:一般标注母线,棱线。 公差带:两个距离为t的平行平面所夹的区域。 ③在任意方向上:一般标注孔、轴中心线。

③ 当被测要素为中心要素如中心点、圆心、轴线、中心线、 中心平面时,指引线的箭头应对准尺寸线,即与尺寸线的延 长线相重合。若指引线的箭头与尺寸线的箭头方向一致时, 可合并为一个,如图4.8 所示。

当被测要素是圆锥体轴线时,指引线箭头应与圆锥体的大端 或小端的尺寸线对齐。必要时也可在圆锥体上任一部位增 加—个空白尺寸线与指引箭头对齐,如图4.9(a)所示。 ④ 当要限定局部部位作为被测要素时,必须用粗点画线示出 其部位并加注大小和位置尺寸,如图4.9(b)所示。

几何误差:被测提取(实际)要素对其拟合要素的变动量。 几何公差:被测提取(实际)要素对其拟合要素所允许的 的变动全量。

被测提取(实际)要素

拟合要素

几何要素分类

1) 按结构特征分类 ① 组成要素(轮廓):即构成零件外形,为人们直接感觉到的 点、线、面。 ② 导出要素(中心):即轮廓要素对称中心所表示的点、线、 面。其特点是它不能为人们直接感觉到,而是通过相应的 轮廓要素才能体现出来,如零件上的中心面、中心线、中 心点等。

形位公差及检测

2 平面度误差的测量和数据处理 常见的平面度测量方法如图5 16所示

用各种不同方法测得的平面度测值 应进行数据处理 然后按一定的评定准则评定其处理结果 可以证明符合最 小条件评定准则的平面度误差最小 最小包容区的判别方 法有下列三种形式

1 两平行平面包容被测表面时 被测表面上有三个最低 点 或三个最高点 及一个最高点 或一个最低点 分别 与两包容平面相接触 并且最高点 或最低点 能投影到 三个最低点 或三个最高点 之间 则这两个平行平面符 合最小包容区原则 如图5 17 a 所示

1 形位公差带必须包含实际的被测要素 2 除非有进一步要求 被测要素在公差带内可有任何形状 3 除非另有要求 其公差带适用于整个被测要素

为限制机械零件几何参数的形状误差和位置误差 提高 机械设备的精度 增加寿命 保证互换性生产 必须执行形 状和位置公差标准

我国目前执行的 形状和位置公差 国家标准是 GB/T 1182-1996 形状和位置公差 通则 定义 符号和图样表 示法 GB/T 1182-1996 形状和位置公差 通则 定义 符号和图样表示法 GB/T 1184-1996 形状和位置公差

形状误差和位置误差将影响机械零件的装配及设备的一系列 性能

形状和位置误差将直接影响机械 仪器等设备的精度 如机 床导轨的直线度 两导轨的平行度 导轨和主轴的平行度等 都将影响机床的加工精度

形状和位置误差还会影响零件间配合的性质

为此必须限制实际几何要素在一个区域 这个限制实际要素的 区域叫作公差带 它具有以下性质

所谓最小条件就是指被测实际要素对其理想要素的最大 变动量为最小 这个变动量的大小用一个最小包容区的宽度

或直径 表示 这个最小包容区应该在包容被测实际要素 时具有最小宽度 或直径 包容就是使理想要素和实际要 素相接而不相割

第四章 几何公差及检测-I

Øt

A-B

A

B

A

B

ø

27

第三章 形状和位置公差及检测

规则6:当基准为三基

面体系时,用大写字母 按优先次序标在框格第 3格至第5格内。 规则7:当被测要素与基 准要素允许对调而标注

任选基准时,只要将原

来的基准符号的粗短横 线改为箭头即可。

28

第三章 形状和位置公差及检测

四、形位公差的简化标注方法

43

第三章 形状和位置公差及检测

44

第三章 形状和位置公差及检测

3.4 位置公差 位置公差——是指关联实际要素的位置对基准所允许 的变动全量。 位置公差带——是限制关联实际要素变动的区域,被 测实际要素位于此区域内为合格,区域的大小由公差值决 定。 一、基准 基准是确定被测要素的方向、位置的参考对象。 单一基准——由一个要素建立的基准称为单一基准。

单一要素:对要素本身提出形状公 差要求的被测要素。 关联要素:相对基准要素有方向或

(和)位置功能要求而给出位置公

差要求的被测要素。

12

第三章 形状和位置公差及检测

4)要素按检测关系分类

被测要素:是指有形位公差要求的要素即被控制的要素。 基准要素:是用来确定被测要素方向和位置的参照要素, 应为理想要素。 0.05 A 基准 要素

10

第三章 形状和位置公差及检测

2. 分类: 1)按结构特征分类

(1)轮廓要素(新标准:组成要素) 构成零件外形的点、线、面各要素。 特点:具体,看得见。 (2)中心要素(新标准:导出要素) 指构成零件轮廓要素对称中心所表示得点、线、面各要素。 如:圆柱面的轴线,两平行平面的中心平面等。 特点:抽象,看不见。

第三章 形状和位置公差及检测

形状与位置公差公开课教案

形状与位置公差公开课教案第一章:形状与位置公差概述1.1 形状公差1.2 位置公差1.3 形状与位置公差的关系1.4 公差在工程中的应用第二章:形状公差的基本概念2.1 形状公差的定义2.2 形状公差的表示方法2.3 常见形状公差类型2.4 形状公差的测量方法第三章:位置公差的基本概念3.1 位置公差的定义3.2 位置公差的表示方法3.3 常见位置公差类型3.4 位置公差的测量方法第四章:形状与位置公差的应用实例4.1 轴的形状与位置公差4.2 孔的形状与位置公差4.3 平面形状与位置公差4.4 立体形状与位置公差第五章:形状与位置公差的计算与分析5.1 形状与位置公差的计算方法5.2 形状与位置公差的影响因素5.3 形状与位置公差的分析与优化5.4 形状与位置公差的控制方法第六章:形状与位置公差在机械设计中的应用6.1 机械设计中的公差要求6.2 形状与位置公差对机械性能的影响6.3 形状与位置公差的优化设计6.4 案例分析:形状与位置公差在轴承设计中的应用第七章:形状与位置公差在制造过程中的控制7.1 制造过程中公差的控制方法7.2 测量工具与设备的选择7.3 加工误差的分析与控制7.4 案例分析:形状与位置公差在车削加工中的应用第八章:形状与位置公差在装配过程中的作用8.1 装配过程中公差的影响8.2 装配误差的分析与控制8.3 装配工艺的优化8.4 案例分析:形状与位置公差在发动机装配中的应用第九章:形状与位置公差的检测技术9.1 形状与位置公差的检测方法9.2 测量工具与设备的使用技巧9.3 测量数据的处理与分析9.4 案例分析:形状与位置公差在三维扫描中的应用第十章:形状与位置公差的综合案例分析与实践10.1 综合案例一:形状与位置公差在汽车零部件制造中的应用10.2 综合案例二:形状与位置公差在精密仪器组装中的应用10.3 综合案例三:形状与位置公差在航空航天领域的应用10.4 实践环节:学生自主完成一个形状与位置公差相关的项目重点和难点解析重点环节1:形状与位置公差的定义和表示方法补充和说明:在这个环节中,学生需要理解形状公差和位置公差的基本概念,以及它们在工程图纸上的表示方法。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

一、形位公差的研究对象

形位公差的研究对 象:零件的几何要 素 ——构成零件几 何特征的点、线、 面统称为几何要素 (简称要素)

3-1

几何要素分类

1.理想要素与实际要素(按存在的状态分 ) (1) 理想要素——具有几何意义的要素。 (2) 实际要素——零件上实际存在的要素,即加工后

得到的要素。

2.轮廓要素与中心要素(按结构特征分) (1) 轮廓要素——组成轮廓外形的点、线、面。 (2) 中心要素——与轮廓要素有对称关系的点、线、

图3-14实际尺寸和作用尺寸

(2) 体内作用尺寸(dfi、Dfi)

在被测要素的给定长度上,与实际外表 面体内相接的最大理想面或与实际内表面体 内相接的最小理想面的直径或宽度。对于关 联要素,该理想面的轴线或中心平面必须保 持图样给定的几何关系。

2. 最大实体实效状态、尺寸

• (1) 最大实体实效状态(MMVC) 在给定长度上,实际要素

面。

3.被测要素与基准要素(所处地位关系分)

(1)被测要素——给出了形状或(和)位置公差的要素, 即需要研究和测量的要素。

(2)基准要素——用来确定被测要素方向或(和)位置 的要素。理想的基准要素称为基准。

4.单一要素和关联要素(按功能要求分)

(1)单一要素——仅对要素本身给出形状公差要求的 要素。

• 1)直线度误差:包容区域为二平行直线,实际直 线应至少与包容直线有两高夹一低或两底夹一高 三点接触。

• 2)圆度误差:包容区域 为两同心圆的区域,实际 圆轮廓应至少有内、外交替四点与两包容圆接触。

• 3)平面度误差 • ①三角形接触 • ②交叉接触 • ③直线接触

圆度的最小区域

平面度的最小区域

20(dM) 0.1

0.1 M

3. 最小实体实效状态、尺寸

• (1) 最小实体实效状态(LMVC) 在给定长度 上,实际要素处于最小实体状态且其中心 要素的形状或位置误差等于给出的形位公 差值时的综合极限状态。

• (2) 最小实体实效尺寸(dLV、DLV) 最小实体

实效状态下的体内作用尺寸。

dLV =dL – t =dmin-t

对线和线对线等四种情况。 • 定向公差中被测要素相对基准要素为线对线或线

对面时,可分为给定一个方向,给定相互垂直的 两个方向和任意方向上的三种。

表3.6 定向公带定义、标注和解释

续表

续表

• 定位公差与公差带

表3.7 定位公差带定义、标注和解释

关联要素对基准 在位置上所允许 的变动全量。

同轴度、对称度 和位置度。

圆柱面内。

φt

公差带

标注

2.平面度

其被测要素是平面要素。公差带定义:平面度公差带是距离为公

差值t的两平行平面之间的区域。

图b:被测表面必须位于距离为公差值0.1的两平行平面内。 图c:被测表面上任意100×100的范围,必须位于距离为公差值0.1 的两平行平面内。

t

公差带

标注

3.圆度

公差带: 在垂直于轴线的任一正截面上,该圆必须位于半径 差为公差值0.02mm的两同心圆之间。

注在右图中

(1)左端面的平面度为

0.01mm,右端面对左端面的

B

平行度为0.04mm。

(2)ø70H7的孔的轴线对左端 面的垂直度公差为0.02mm。

(3)ø210h7对ø70H7的同轴 度为0.03mm。

(4)4- ø20H8孔对左端面(第

一基准)和ø70H7的轴线的 位置度公差为0.15mm。

ø0.02 A

DLV=DL + t =Dmax+t

• 作用尺寸与实效尺寸的区别:

作用尺寸是由实际尺寸和形位误差综 合形成的,一批零件中各不相同,是一个 变量,但就每个实际的轴或孔而言,作用 尺寸却是唯一的;实效尺寸是由实体尺寸 和形位公差综合形成的,对一批零件而言 是一定量。实效尺寸可以视为作用尺寸的 允许极限值。

公差带

标注1 标注2

4.圆柱度

公差带: 被测圆柱面必须位于半径差为公差值0.02的两同轴 圆柱面之间。

t

公差带

标注

二、轮廓度公差与公差带※

•线轮廓度和面轮廓度有两种情况:无基准要求的和 有基准要求的。故其公差带有大小和形状要求外,位 置可能固定,也可能浮动。

•无基准要求时,理想轮廓线(面)用尺寸并加注公 差来控制,这时理想轮廓线(面)的位置是不定的 (形状公差),有基准要求的理想轮廓线(面)用理 论正确尺寸并加注基准来控制,这时理想轮廓线(面) 的位置是唯一的,不能移动。(位置公差)。

的轮廓线或轮廓面,也可靠近轮廓的延长线,但连线必须与 尺寸线明显分开。 当基准要素是中心要素时: 基准符号中的连线应对准尺寸线 基准符号中的短横线也可代替 尺寸线的一个箭头。

②基准符号用带小圆的大写字母以细实线与粗的短实线相连, 基准要素也要注意区分轮廓要素和中心要素。

1被测要素的标注

当被测要素为轮廓要素时,指示肩头应直接指向被测 要素或其延长线上,并与尺寸线明显错开(图3.4)。

形位公差的标注方法

(1)公差框格 (2)指引线 (3)基准代号

3.3形位公差的标注

图3.5 箭头指向的位置 (a)被测要素为轮廓要素 (b)被测要素为中心要素

基准符号与基准代号 (a)基准符号 (b)基准代号

表3.2 对被测要素形状要求的符号

形位公差举例

0.01 A

ø0.15 A B

• 试将下列技术要求标

续表

• 跳动公差和公差带

表3.8 跳动公差带定义、标注和解释

续表

位置误差及其评价

3.4公差原则

定义:机械零件的同一被测要素既有尺寸公 差要求,又有形位公差要求,处理两者之间 关系的原则,称为公差原则。

一、有关术语及定义

1. 作用尺寸 (1)体外作用尺寸(dfe、Dfe) 在被测要素的给定长度上,与

处于最大实体状态且其中心要素的形状或位置误差等于给

出的形位公差值时的综合极限状态。

• (2) 最大实体实效尺寸(DMV、dMV) 最大实体实效状态下的体外作用

尺寸。

dMV =dfe=da+f =dM + t =dmax + t DMV=Dfe=Da-f =DM–t =Dmin- t

MMVC

20 20.1(dMV)

(2)关联要素——对其它要素有功能关系的要素。

二、形位公差的特征和符号

形位公差的标注方法

• 以公差框格的形式标注(两格或多格)

0.05

A

公差特征符号 公差值 基准

指引线

(从表3-1中选) (以mm为单位) (由基准字母表示) (指向被测要素)

注意:

①公差值 如果公差带为圆形或圆柱形,公差值前加注Ø,如果是球形, 加注SØ。

0.1

t

2)在给定方向上

公差带定义:其公差带是距离为公差值t的两平行平面

之间的区域。

棱线必须位于箭头所指方向距离为公差值0.02mm的两 平行平面内。

公差带

标注

3)在任意方向上

公差带定义:任意方向上的直线度在公差值前加注

“ ”,公差带是直径为公差值t的圆柱面内的区域。

被测圆柱体d的轴线必须位于直径为公差值0.04mm的

当被测要素为中心要素(中心点、中心线、中心平面) 时,指示箭头应与被测要素相应的轮廓要素的尺寸线 对齐。图3.5

被测要素任意局部范围内的公差要求,应将局部范围 尺寸标注在形位公差值后面,用斜线隔开。图3.6a

被测要素为视图上的整个轮廓面时,应在指示箭头的 指引线的转折处加注全周符号。(图3.7a-b)

∥ 0.04 A

ø0.03 B

四、形位公差和形位公差带的特征

1.形位公差——是指实际被测要素对图样上 给定的理想形状、理想位置的允许变动量。 2.形位公差带——是用来限制被测实际要素 变动的区域,它是形位误差的最大允许值。 形位公差带具有的四个特征——形状、大小、 方向和位置。 1)形状 2)大小 3)方向 4)位置

义

包容要求

E

M

最小实体要求

L

R

延伸公差带

P

F

最大实体要求 可逆要求 自由状态条件

1、同一要素有多项形位公差要求时,可将公差 框格重叠绘出,只用一条指引线。

2、不同要素有同一形位公差要求,且公差值相 同,可用一个公差框格表示:

a在框格上面标明“几处”

b连指引线

c用字母表示

• 重要提示:

①指引线指向被测要素时,要注意区分轮廓要素和中心要素。 当基准要素为轮廓要素时:基准符号的短横线应靠近基准要素

0.05

A-B

图4-2单一基准

A

B

图4-3组合基准

3)基准体系(三基面体系)——由三个相互垂直 的平面所构成的基准体系

B 90°

90°

C 90°

A

图4-4三基面体系

定向公差与公差带

• 定向公差——是指关联实际要素对基准在方向上 允许的变动全量。

• 定向公差包括平行度、垂直度和倾斜度三项。 • 被测要素相对基准要素都有面对面、线对面、面

形状和位置公差

学习指导 本章学习目的是掌握形位公差和形位误差的 基本概念,熟悉形位公差国家标准的基本内 容,为合理选择形位公差打下基础。学习要 求是掌握形位公差带的特征(形状、大小、 方向和位置)以及形位公差在图样上的标注 ;掌握形位误差的确定方法;掌握形位公差 的选用原则;掌握公差原则(独立原则、相 关要求)的特点和应用;

②基准 单一基准用大写表示;公共基准由横线隔开的两个大写字母表示; 如果是多基准,则按基准的优先次序从左到右分别置于各格。

③指引线 用细实线表示。从框格的左端或右端垂直引出,指向被测要素。 指引线的方向必须是公差带的宽度方向。