形状和位置公差及检测(1)

形状和位置公差及检测

第四章形状和位置公差及检测(一)一、判断题1.有位置公差要求的被测要素都不是单一要素。

()2.在位置公差中基准只有一个。

()3.给定相互垂直的两个方向的垂直度要求时,公差带形状是一个四棱柱。

()4.定向公差带具有确定的位置,还具有综合控制被测要素的方向和形状的职能。

()5.三基面体系中的三个平面相互是垂直的。

()6.径向圆跳动中,在测量时测量仪器可以在圆柱面上来回移动。

()7.径向全跳动与圆柱度的公差带形状一样,故含义也一样。

()8.基准选择时,主要考虑基准统一原则,再兼顾设计要求及装配要求。

()二、解答题1.习题图4-1所示销轴的三种形位公差标注,它们的公差带有何不同?图4—1 销轴2.习题图4-2所示零件标注的位置公差不同,它们所要控制的位置误差区别何在?试加以分析说明。

图4—2 零件图3.在底板的边角上有一孔,要求位置度公差为Φ0.1mm,习题图4-3所示的四种标注方法,哪种标注方法正确?为什么另一些标注方法不正确?a)b)c)d)图4—3 零件图4.习题图4-4所示的零件,标注了两种不同的位置公差,它们的要求有何不同?a) b)图4—4 零件图第四章形状和位置公差及检测(二)一、判断题1.采用零形位公差,指在任何情况下被测要素的形位公差总是零。

()2.最大实体要求应用于被测要素又应用于基准要素时,公差值只能从被测要素或基准要素一处得到补偿。

()3.在满足功能要求的前提下,形位公差项目的选择应尽量选测量简单的项目。

()4.在保证关联作用尺寸不超越最大实体尺寸的场合下,最好在选择公差原则时选最大实体要求。

()5.国家标准对位置度公差值直接规定了具体等级和数值。

()6.国家标准对形位公差的未注公差值均未规定公差等级和数值。

()7.用与理想要素比较原则测量形位公差时,理想要素要绝对精确,不能用模拟法获得。

()8.用两点法测量圆度误差时,只能得到近似的测量结果。

()二、解答题1.试按习题图4-5的形位公差要求填写下表图4—5零件图2.某种零件表面的平面度公差为0.02mm,经实测,实际表面上的九点对测量基准的读数(单位为μm),如习题图4-6所示,问该表面的平面度误差是否合格?图4—6 零件平面度测得数据3.习题图4-7中的四种标注方法,分析说明它们所表示的要求有何不同(包括采用的形位公差原则,理想边界尺寸、允许的垂直度误差等)?a)b)c)d)图4—7 公差的标注。

最新南京理工大学互换性测量 第4章 形状和位置公差及检测ppt课件

4.1.4 形位公差的标注方法

表4.2 形位公差的代号

4.1.4 形位公差的标注方法

表4.3 公差框格指引线的标注方法

4.1.4 形位公差的标注方法

表4.4 基准符号的标注方法

4.1.4 形位公差的标注方法

表4.5 被测要素的标注方法

表4.5 被测要素的标注方法续表

4.1.4 形位公差的标注方法

位置公差指关联实际要素的方向或位置对基准所允许 的变动全量。位置公差带指限制被测关联实际要素相对于 基准要素的方向或位置变动的区域。 3) 跳动公差

跳动公差指被测关联实际要素绕基准轴线旋转时所允 许的最大跳动量。

2.形位公差带的四要素

形位公差带的四要素为公差带的形状、大小、方向和位置。 1)公差带的形状

表4.6 被测要素的简化注法

表4.6 被测要素的简化注法续表

表4.6 被测要素的简化注法续表

表4.6 被测要素的简化注法续表

4.1.4 形位公差的标注方法

表4.7 基准要素的标表4.7 基准要素的标注方法续表

表4.7 基准要素的标注方法续表

表4.7 基准要素的标注方法续表

第4章 形状和位置公差及检测

4.1 概述 4.2 形状和位置公差及其功能要求 4.3 公差原则 4.4 零件的形位精度设计 4.5 形状和位置误差的评定与检测

4.1.1 几何要素及其分类

1.轮廓要素和中心要素 轮廓要素是指构成零件外形、能被人们直接感觉到(看

得见、摸得着)的点、线、面。 中心要素是指轮廓要素对称中心所表示的点、线、面。

4.1.4 形位公差的标注方法

表4.8 公差数值和有关符号的标注方法

表4.8 公差数值和有关符号的标注方法续表

表4.8 公差数值和有关符号的标注方法续表

形位公差讲解(1)

2024/9/2

2

形状和位置公差(几何公差)

一、概述

几何公差即旧标准中的“形状和位置公差” 几何公差的研究对象:几何要素。 1. 要素定义 要素是工件上的特定部位,如点、线或面。

2024/9/2

3

形状和位置公差(几何公差)

2.几何要素分类

⑴ 按结构特征分为: 组成要素、导出要素。 为与相关标准的术语取得一致,新标准将旧标准 “中心要素”改为“导出要素”; “轮廓要素”改为“组成要素”; “测得要素”改为“提取要素”等,

8

形状和位置公差(几何公差)

几何公差的几何特征、符号

2024/9/2

9

形状和位置公差(几何公差)

几何公差的附加符号

2024/9/2

10

形状和位置公差(几何公差)

各类几何公差之间的关系

如果功能需要,可以规定一种或多种几何特征 的公差以限定要素的几何误差。限定要素某种类型 几何误差的几何公差,亦能限制该要素其他类型的 几何误差。

形状和位置公差(几何公差)

三、几何公差带

几何公差的其他符号及含义

P 延伸公差带

2024/9/2

46

形状和位置公差(几何公差)

三、几何公差带

几何公差的其他符号及含义

P 延伸公差带

2024/9/2

47

形状和位置公差(几何公差)

三、几何公差带

几何公差的其他符号及含义

P 延伸公差带

2024/9/2

48

的理想形状、理想位置的允许变动量。 几何公差带的特性:

几何公差带是用来限制实际被测要素变动的区 域。几何公差带具有形状、大小和方位等特性。

2024/9/2

51

形状和位置公差(几何公差)

形状与位置公差及检测

形状公差

▪ 单一要素对其理想要素允许的变动量。其 公差带只有大小和形状,无方向和位置的 限制。

▪ 直线度 ▪ 平面度 ▪ 圆度 ▪ 圆柱度

4/29/2010

直线度公差

▪ 直线度公差用于控制直线和轴 线的形状误差,根据零件的功 能要求,直线度可以分为在给 定平面内,在给定方向上和在 任意方向上三种情况。

至于定位误差,则理想要素置于相对于基准某一确定有位置上,其定 位条件可称为定位最小条件。

4/29/2010

跳动:

跳动的分类: 它可分为圆跳动和全跳动。

圆跳动:是指被测实际表面绕基准轴线作无轴向移动 的回转时,在指定方向上指示器测得的最大读数差。

全跳动:是指被测实际表面绕基准轴线无轴向移动的 回转,同时指示器作平行或垂直于基准轴线的移动,在 整个过程中指示器测得的最大读数差。

▪ 在给定平面内的直线度 ▪ 在给定方向内的直线度 ▪ 任意方向上的直线度

4/29/2010

在给定平面内的直线度

▪ 其公差带是距离为公差值t的 两平行直线之间的区域。如图 所示,圆柱表面上任一素线必 须位于轴向平面内,且距离为 公差值0.02mm的两平行直线之 间。

4/29/2010

在给定方向内的直线度

4/29/2010

垂直度(一)

▪ 当两要素互相垂直时,用垂直 度公差来控制被测要素对基准 的方向误差。当给定一个方向 上的垂直度要求时,垂直度公 差带是距离为公差值t,且垂直 于基准平面(或直径、轴线) 的两平行平面(或直线)之间 的区域。

4/29/2010

垂直度(二)

▪ 当给定任意方向时,平行度 公差带是直径为公差值t, 且垂直于基准平面的圆柱面 内的区域。如图所示, ød孔 轴线必须位于直径公差值ø 0.05mm,且平行于基准平面 的圆柱面内。

形状和位置公差及检测

t

基准平面 a)标注

b)公差带

17

2)“面对线”的平行度 被测要素:上平面; 基准要素:孔的基准轴线。

公差带定义:为距离等于公差值t平行于基准轴线 的两平行平面所限定的区域,如下图所示。

t 基准轴线 a)标注 b)公差带

18

3) 线对面的平行度 被测要素:孔的中心轴线,基准要素:底平面。

公差带定义:为平行于基准面、距离等于公差值t 的两平行平面所限定的区域,如下图所示。

Hale Waihona Puke 标注1公差带标注2

7

4.圆柱度 公差带定义: 被测圆柱面必须位于半径差为公 差值t的两同轴圆柱面之间。

t

标注

公差带

8

二、轮廓度公差与公差带※

被测要素:为特殊的曲线和曲面。

轮廓度公差带的特点:公差带的形状由理论正确 尺寸确定;考虑公差带的位置时,则由理论正确 尺寸相对于基准来确定。 理论正确尺寸——是用以确定被测要素的理想形 状、方向、位置的尺寸。它仅表达设计时对被测 要素的理想要求,故该尺寸不附带公差,标注时 应围以框格,而该要素的形状、方向和位置误差 则由给定的形位公差来控制。

形状和位置公差 及检测

一、形状公差与公差带

被测要素:为直线、平面、圆和圆柱面。

形状公差带的特点:不涉及基准,它的方向和位 置均是浮动的,只能控制被测要素形状误差的大 小。但圆柱度公差可以控制同时控制圆度、素线 和轴线的直线度,以及两条素线的平行度。

2

1.直线度

其被测要素是直线要素。

1)在给定平面内

a)标注

b)公差带

19

4)“线对线”的平行度 (1)一个方向 被测要素:D孔轴心;基准要素:另一个孔轴心线。 公差带定义:为平行于基准线、距离等于公差值t的 两平行平面所限定的区域,如下图所示。

形状和位置公差及其检测

形状和位置公差及其检测一、形位公差的概念图样上给出的零件是没有误差的理想几何体,但是,在加工过程中由于机床、夹具、刀具和工件所组成的工艺系统本身存在各种误差,以及加工过程中出现受变形、振动、磨损等各种干扰,使加工后零件的实际形状和相互位置,与理想几何体规定的形状以及线、面相互位置存在差异,这种形状上的差异就是形状误差,相互位置之间的差异就是位置误差,它们统称为形状和位置的误差,简称形位误差。

零件在加工过程中,不仅有尺寸误差,而且会产生形状和位置误差。

形位误差对机构、仪器的使用功能影响很大。

因此,仅控制尺寸误差尺寸误有时仍难以保证零件的工作精度、联结强度、密封性、运动平衡性、耐磨性和可装配性等方面的要求,特别在高温、高压、高速重载等条件下工作的精密机械影响很大。

零件的形位误差对其使用性能会产生以下影响:(1)影响零件的功能要求。

例如,机床导轨的形状误差会影响结构件(如刀架)的动精度;车床主轴两支承轴颈的形位误差会影响主轴的回转精;齿轮箱上各轴承孔的位置误差将影响齿面承载能力和齿轮副的侧隙。

有结合要求的平面形状误差将影响结合的密封性,并因接触的减小面降低承载能力等。

(2)影响零件的配合性质。

例如,对于圆柱结合的间隙配合,圆柱表面的形状误差会使间隙大小分布不均,当配合件发生相对转动时,磨损加快,降低零件的工作寿命和运动精度。

(3)影响零件的自同装配性。

例如,花键轴各键的位置误差将影响与花键孔的联结;箱盖、法兰盘等零件上各螺栓孔出现位置误差将难以自由装配。

因此,设计零件时必须根据零件的功能要求,并考虑制造时的经济性,对其形位误差加以必要且合理的限制,即合理地确定零件的形位误差。

形状公差标准是重要的基础标准之一。

我国参照国际准,重新修订并以颁布实施的《形状和位置公差》国家标准有GB/T1182-1996《形状和位置公差通则、定义、符号和图样表示法》、GB/T1184-1996《形状和位置公差未注公差值》、GB4249-1996》《公差原则》、GB/T16671-1996《形状位置公差最大实体要求、最小实体要求和可逆要求》等。

形位公差及其检测方法

形位公差及其检测方法一、概念:1.1定义:形状公差:单一实际要素形状所允许的变动全量。

位置公差:关联实际要素的位置对基准所允许的变动全量。

形位公差:形状公差与位置公差的总称。

它控制着零件的实际要素在形状、位置及方向上的变化。

形位公差带:用以限制实际要素形状或位置变动的区域。

由形状、大小、方向和位置四个要素所确定。

公差原则:形位公差与尺寸公差之间的相互关系。

包括独立原则与相关要求。

独立原则:图样上给出的尺寸公差与形位公差各自独立,彼此无关,分别满足要求的公差原则。

相关要求:图样上给定的尺寸公差和形位公差相互有关的公差要求。

具体可分为包容要求(E )、最大实体要求(M )、最小实体要求(L )和可逆要求(R )。

1.2形位公差的项目及符号:1.3形位公差带的形式:分 类直线度平面度圆 度圆柱度线轮廓度面轮廓度垂直度平行度倾斜度同轴度对称度位置度圆跳动全跳动分 类项 目符 号项 目符 号名 称符 号形状 公 差位置 公 差定向定位跳动其 它 符 号基准符号及代号基准目标最大实体状态包容原则延伸公差带理论正确尺寸不准凹下不准凸起只许按小端方向减小E P 形位公差符号及其它相关符号ttt球两平行直线两等距曲线两同心圆一个圆一个球一个圆柱一个四棱柱两同轴圆柱两平行平面两等距曲面tt1t2ttt形位公差带的形式二、形状误差与形状公差:项目公差带定义示 例说 明公差带是距离为公差值t的两平行直线之间的区域在给定平面内圆柱表面上的任一素线必须位于轴向平面内,距离为0.02的两平行线之间0.02在给定方向上、当给定一个方向公差带是距离为公差值t 的两平行平面之间的区域棱线必须位于箭头所示方向距离为公差值0.02的两平行平面内0.02、当给定两 个互相垂直的两个方向公差带为截面边长t1*t2的四棱柱内的区域棱线必须位于水平方向距离为公差值0.02,垂直方向距离为0.01的四棱柱内0.010.023、在任意方向 公差带是直径为公差值t 的圆柱面的区域d圆柱体的轴线必须位于直径为公差值0.02的圆柱面内直 线 度平面度公差带是距离为公差值t 的两平行平面之间的区域上表面必须位于距离为公差值0.1的两平行平面内.1圆度公差带是在同一正截面上半径差为公差值t 的两同心圆之间的区域在垂直于轴线的任一正截面上,该圆必须位于半径差为公差值0.02的两同心圆之间项目示 例公差带定义说 明圆柱度公差带是半径差为公差值t 的两同轴圆柱面之间的区域圆柱面必须位于半径差为公差值0.02的两同轴圆柱面之间线轮廓度公差带是包络一系列直径为公差值t 的圆的两包络线之间的区域,该圆圆心应位于理想轮廓上77R2R 10 在平行于正投影面的任一截面上,实际轮廓必须位于包络一系列直径为公差值0.02,且圆心在理想轮廓线上的圆的两包络线之间面轮廓度公差带是包络一系列直径为公差值t 的球的两个包络面之间的区域,诸球球心应位于理想轮廓之上实际轮廓面必须位于包络一系列球的两包络面之间,诸球的直径为公差值0.02,且球心在理想轮廓面上。

形状和位置公差及其误差的测量(精)

第8章形状和位置公差及其误差的测量第一节概述一、形位误差与形位公差1、误差—实际几何要素相对于理论几何要素的偏差即几何要素的误差。

它包括尺寸误差、形状误差、位置误差、波度和粗糙度等。

如图24-1所示,外圆中心O相对内孔中心O的偏离e为位置误差;1外圆柱母线的变动量Δ为该直线的形状误差。

形状误差和位置误差简称为形位误差。

2、形位公差—为了限制形位误差而设置的。

形位公差研究对象为零件上的几何要素(点、线、面),研究问题即为零件几何要素本身的形状精度和有关要素之间的位置精度问题。

二、形位公差标准《形状和位置公差》国家标准共四个文件,规定了14个形状和位置的公差项目,如表24—1所示项目名称、符号。

还规定了标注方法、形状和位置误差的评定方法、检测方法、各项公差值的表格等。

三、形位公差的标注:采用框格代号标注:包括项目符号、框格和指引线、数值和其它有关符号、基准符号。

1.被测要素的标注方法采用框格标注,用带箭头的指引线指向被测要素,指引线引出端必须与框格垂直,箭头指向公差带的直径或宽度方向。

公差框格分成两格或多格,左起第一格填写公差符号,第二格填写公差值及有关符号,从第三格起按基准顺序填写基准字母。

如图24—2所示。

A:区分被测要素是轮廓要素还是中心要素。

当被测要素是轮廓要素是,箭头指在可见轮廓线上或其引出线上,如图24-3a;当被测要素为中心要素时,指引线的箭头应与该要素的尺寸线对齐,如图24-3b;当被测要素为单一的中心要素或多要素的组合,如公共轴线、公共平面,则箭头可直接指在中心要素上,如图24-3c。

B:区分公差带的箭头指向是公差带宽度方向还是直径方向。

图24-3a、c指引线的箭头指向公差带的宽度方向,形位公差值框格中只标注出数值;而图24-3b指引线的箭头指向公差带的直径方向,形位公差框格中,在数值前加注“ ”。

2.基准要素的标注方法:对于有方向或位置要求的要素,在图样上必须用基准符号或基准代号表示被测要素与基准要素之间的关系。

形状和位置公差及检测

中心要素的标注

(3) 当被测要素为圆锥体的轴线时,指引线的箭头应 与圆锥体直径尺寸线(大端或小端)对齐必要时也可 在圆锥体内画出空白的尺寸线,并将指引线的箭头 与该空白的尺寸线对齐;如圆锥体采用角度尺寸标 注,则指引线的箭头应对着该角度的尺寸线。

圆锥体轴线的标注

(4) 当多个被测要素 有相同的形位公差 (单项或多项)要求时, 可以在从框格引出 的指引线上绘制多 个指示箭头,并分 别与被测要素相连; 用同一公差带控制 几个被测要素时, 应在公差框格上注 明“共面”或“共 线”。

•最大实体要求的特点如下: 最大实体要求的特点如下: 最大实体要求的特点如下 •1) 被测要素遵守最大实体实效边界,即被测要素的体 外作用尺寸不超过最大实体实效尺寸;

φ20(dM)

2) 当被测要素的局部实际尺寸处处均为最大 实体尺寸时,允许的形位误差为图样上给定的 形位公差值;

φ20.1(dMV)

第四节

公差原则

定义: 定义:机械零件的同一被测要素既有尺寸公 差要求,又有形位公差要求,处理两 者之间关系的原则,称为公差原则。 一、有关术语及定义 1. 局部实际尺寸 简称实际尺寸 、Da) 局部实际尺寸(简称实际尺寸 简称实际尺寸da、

•2. 作用尺寸

• (1)体外作用尺寸 体外作用尺寸(dfe、Dfe) 在被测要素的给定长度上, 体外作用尺寸 、

被测要素的主要标注方法: 被测要素的主要标注方法: (1)当被测要素为轮廓要素时,指引线的箭头应 指在该要素的轮廓线或其引出线上,并应明显地与 尺寸线错开(应与尺寸线至少错开4mm)。

>4mm

轮廓要素的标注

(2) 当被测要素为中心要素时,指引线的箭头应与被 测要素的尺寸线对齐,当箭头与尺寸线的箭头重叠 时,可代替尺寸线箭头,指引线的箭头不允许直接 指向中心线。

形状和位置公差与检测_新国标

4、公共被测要素的标注方法

公共被测要素的标注方法

对于由几个同类要素组成的公共被测要素,应采用一个 公差框格标注。这时应在公差框格中公差值的后面加注符号 “CZ”(图4-9、图4-10)。

图4-9

图4-10

三、基准要素的标注方法 1、基准组成要素的标注方法

基准符号的基准三角形底边应放置在基准组成要素(表 面或表面上的线)的轮廓线上或它的延长线上

2、被测中心要素的标注方法

当被测要素为中心要素(轴线、中心直线、中心平面、 球心等)时,带箭头的指引线应与该要素所对应轮廓要素 的尺寸线的延长线重合。

3、指引线箭头的指向

指引线的弯折点最多两个,靠近框格的那一段指引线一定 要垂直于框格的一条边。指引线箭头的方向应是公差带的宽 度方向或直径方向 ,如果公差带为圆形或圆柱形,形位公 差值前加注Ø ,如果是球形,加注SØ

§1 零件几何要素和几何公差的特征项目

2、按存在状态分:

(1)理想要素:设计时给定的图纸上的要素。 (2)实际要素:加工后实际零件上的几何要素。 测得要素——提取要素

3、按检测关系分: (1)被测要素:给出形位公差要求的要素。 (2)基准要素:用来确定被测要素方向、位置的 要素。即作为参照物的要素。 4、按功能关系分:

图4-16

3. 几个同型被测要素有同一几何公差带要求

结构和尺寸分别相同的几个被测要素有同一几何公差 带要求时,可以只对其中一个要素绘制公差框格,在该框

的上方写明被测要素的尺寸和数量(图4-17) 。

图4-17

第三节 形位公差带 一、形位公差带的含义及性质

形位公差带:用于限制实际要素形状和位置变动的

2、基准导出要素的标注方法

基准符号的基准三角形底边应放置在基准导出要素 (轴线、中心平面等)所对应尺寸要素的尺寸线的一个 箭头上,并且基准符号的细实线应与该尺寸线对齐。

公差形状位置公差及检测

分类 最大实体边界 最小实体边界

DMMS= Dmin, dMMS=dmax DLMS=Dmax ,dLMS= dmin DMV=DMMS-t给定=Dmin - t给定

最大实体实效边界

dMV=dMMS+t给定=dmax + t给定

最小实体实效边界

DLV=DLMS+t给定=Dmax + t给定 dLV=dLMS-t给定=dmin - t给定

对同一基准,同一要素的

圆跳动公差值应小于其全 跳动公差值(P76,图 3—5a) 。

回转表面及其素线、轴线

的形位公差值应小于相应 的跳动公差值。

端面全跳动和端面对轴线 A

的垂直度控制形位误差的

效果相同。

A

Ф Ф

Ф

t6 A

Ф

t1

t2

A

t3 t3 A

t1

Ф t2 A

Ф

t1<t6 t2<t6 t3<t6 t4<t6

第3.3节 各项位置公差及其公差带

一、定向公差

平行度

面对基准平面 线对基准平面 面对基准直线 线对基准直线

给定一个方向 给定两个方向 给定任意方向

ф40H7

ф 0.02 B

轴连承杆支架 油冲连泵模杆体模板

第3.3节 各项位置公差及其公差带

一、定向公差

垂直度 面对基准平面 面对基准直线 线对基准直线 线对基准平面

最小实体状态和最小实体尺寸 DLMS=Dmax , dLMS= dmin

第3.4节 公 差 原 则

二、与公差原则有关的术语及定义

作用尺寸

体外作用尺寸(Dfe /dfe ) 孔的体外作用尺寸(Dfe)

在配合长度上,与实际孔能 装配的最大的理想轴的直径。

形状和位置公差及其公差带

图1-45 线对基准线的平行度公差带及标注

16

③线对基准面的平行度公差。线对基准面的平行度公差带为 平行于基准平面、间距等于公差值t的两平行平面所限定的区 域,如图1-46所示。

图1-46 线对基准面的平行度公差带及标注

17

④线对基准体系(由两个基准平面组成)的平行度公差。 线对基准体系的平行度公差带为间距等于公差值t的两 平行直线所限定的区域,这两条平行直线平行于基准平 面A且处于平行于基准平面B的平面内,如图1-47所示。 (2)面的平行度公差。面的平行度公差有以下几种: ①面对基准线的平行度公差。面对基准线的平行度公差 带为间距等于公差值t、平行于基准轴线的两平行平面 所限定的区域,如图1-48 ②面对基准面的平行度公差。面对基准面的平行度公差 带为间距等于公差值t、平行于基准平面的两平行平面 所限定的区域,如图1-49所示。

21

图1-51 线对基准体系在给定方向上的垂直度公差带及标注

1 平行度公差是指被测提取要素对某一具有理论正确方向的拟合 要素所允许的最大变动量,拟合要素的理论正确方向平行于基 准。根据被测要素和基准要素分别可以是线要素或者面要素, 公差带定义有以下几种形式。

11

(1 ①线对基准体系(由一条基准轴线和一个基准平面组成)的 平行度公差。在给定面内,线对基准体系的平行度公差带为 间距等于公差值t、平行于两基准的两平行平面所限定的区域, 如图1-42所示。在给定方向上,线对基准体系的平行度公差 带为间距等于公差值t、平行于基准轴线且垂直于基准平面的 两平行平面所限定的区域,如图1-43所示。在给定相互垂直 两个方向上,线对基准体系的平行度公差带为平行于基准轴 线和平行或垂直于基准平面、间距分别等于公差值t1和t2,且 相互垂直的两组平行平面所限定的区域,如图1-44所示。

形状与位置公差及其检测

形位公差及其检测加工后的零件会有尺寸公差,因而构成零件几何特征的点、线、面的实际形状或相互位置与理想几何体规定的形状和相互位置就存在差异,这种形状上的差异就是形状公差,而相互位置的差异就是位置公差,这些差异统称为形位公差。

一、形位公差形位公差包括形状公差与位置公差,而位置公差又包括定向公差和定位公差。

形状公差是单一实际要素形状所允许的变动全量。

位置公差是关联实际要素的位置对基准所允许的变动全量。

具体包括的内容及公差如下所示:1.形状公差(1)直线度是限制实际直线对理想直线变动量的一项指标。

它是针对直线发生不直而提出的要求。

(2)平面度是限制实际平面对理想平面变动量的一项指标。

它是针对平面发生不平而提出的要求。

(3)圆度是限制实际圆对理想圆变动量的一项指标。

它是对具有圆柱面(包括圆锥面、球面)的零件,在一正截面(与轴线垂直的面)内的圆形轮廓要求。

(4)圆柱度是限制实际圆柱面对理想圆柱面变动量的一项指标。

它控制了圆柱体横截面和轴截面内的各项形状误差,如圆度、素线直线度、轴线直线度等。

圆柱度是圆柱体各项形状误差的综合指标。

(5)线轮廓度是限制实际曲线对理想曲线变动量的一项指标。

它是对非圆曲线的形状精度要求。

(6)面轮廓度符号为上面为一半圆下面加一横,是限制实际曲面对理想曲面变动量的一项指标,它是对曲面的形状精度要求。

2.位置公差(1)定向公差1、平行度(∥) 用来控制零件上被测要素(平面或直线)相对于基准要素(平面或直线)的方向偏离0°的要求,即要求被测要素对基准等距。

2、垂直度(⊥) 用来控制零件上被测要素(平面或直线)相对于基准要素(平面或直线)的方向偏离90°的要求,即要求被测要素对基准成90°。

3、倾斜度(∠) 用来控制零件上被测要素(平面或直线)相对于基准要素(平面或直线)的方向偏离某一给定角度(0°~90°)的程度,即要求被测要素对基准成一定角度(除90°外)。

第四章 几何公差及检测-I

Øt

A-B

A

B

A

B

ø

27

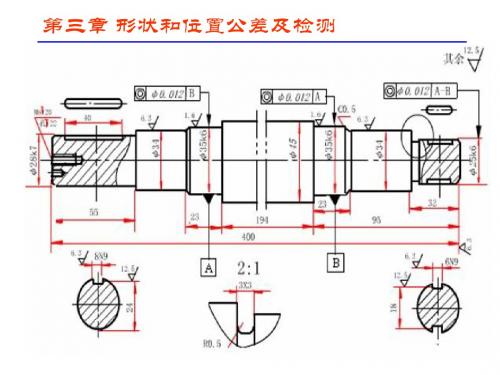

第三章 形状和位置公差及检测

规则6:当基准为三基

面体系时,用大写字母 按优先次序标在框格第 3格至第5格内。 规则7:当被测要素与基 准要素允许对调而标注

任选基准时,只要将原

来的基准符号的粗短横 线改为箭头即可。

28

第三章 形状和位置公差及检测

四、形位公差的简化标注方法

43

第三章 形状和位置公差及检测

44

第三章 形状和位置公差及检测

3.4 位置公差 位置公差——是指关联实际要素的位置对基准所允许 的变动全量。 位置公差带——是限制关联实际要素变动的区域,被 测实际要素位于此区域内为合格,区域的大小由公差值决 定。 一、基准 基准是确定被测要素的方向、位置的参考对象。 单一基准——由一个要素建立的基准称为单一基准。

单一要素:对要素本身提出形状公 差要求的被测要素。 关联要素:相对基准要素有方向或

(和)位置功能要求而给出位置公

差要求的被测要素。

12

第三章 形状和位置公差及检测

4)要素按检测关系分类

被测要素:是指有形位公差要求的要素即被控制的要素。 基准要素:是用来确定被测要素方向和位置的参照要素, 应为理想要素。 0.05 A 基准 要素

10

第三章 形状和位置公差及检测

2. 分类: 1)按结构特征分类

(1)轮廓要素(新标准:组成要素) 构成零件外形的点、线、面各要素。 特点:具体,看得见。 (2)中心要素(新标准:导出要素) 指构成零件轮廓要素对称中心所表示得点、线、面各要素。 如:圆柱面的轴线,两平行平面的中心平面等。 特点:抽象,看不见。

第三章 形状和位置公差及检测

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

端面全跳动

端面全跳动的公差带是 距离为公差值t,且与基 准轴线垂直的两平行平 面之间的区域。如图所 示,端面绕基准轴线作 无轴向移动的连续回转, 同时,指示表作垂直于 基准轴线的直线移动, 在整个测量过程,指示 表的最大读数差不得大 于公差值0.05mm。

形状和位置精度重点内容

形位公差的标注 形位公差标注的含义 形位公差带分析

定向公差 定位公差

位置公差

1、平行度 2、垂直度 3、倾斜度

1、同轴度2、对称度 3、位置度

跳动公差

1、圆跳动公差 2、全跳动公差

跳动公差

跳动公差是关联实际要素绕基准轴线回转一周或 几周时所允许的最大跳动量。

跳动公差带相对于基准轴线有确定的位置;可以 综合控制被测要素的位置、方向和形状。

跳动公差用来控制跳动,是以特定的检测方式为 依据的公差项目。跳动公差包括圆跳动公差和全 跳动公差

端面圆跳动

端面圆跳动公差 带是在与基准轴 线同轴的任一直 径的测量圆柱面 上,沿母线方向 宽度为公差值t的 圆柱面区域。

如图所示。当零件绕基准轴线作无轴向移动回转时,左端面上任一测 量直径处的轴向跳动量均不得大于公差值0.05mm。

斜向圆跳动

斜向圆跳动公差带是 在与基准主轴线同轴 的任一测量圆锥面上, 沿母线方向宽度为公 差值t的圆锥面区域, 如图所示,除特殊规 定外,其测量方向是 被测面的法线方向。

圆跳动

1.径向圆跳动 2.端面圆跳动 3.斜向圆跳动

全跳动 1.径向全跳动

2.端面全跳动

径向圆跳动

径向圆跳动 公差带是在 垂直于基准轴线的任一 测量平面内半径差为公 差值t,且圆心在基准轴 线上的两同心圆。如图 所示,Ød圆柱面绕基准 轴线作无轴向移动回转 时,在任一测量平面内 的径向跳动量不得大于 公差值0.05mm。

左端面对右端面的平行度 公差为0.01

公差带形状

在同一正截面上,半径差为 0 004mm的两同心圆间的区域

在垂直于基准轴线B的任一测量平 面内, Nhomakorabea径差为0.015mm,圆心在 基准轴线B上的两同心圆间的区域

距离为公差值0.01 ,平行基准 平面的两平行平面间的区域

练习:说明下图中各标注的含义并

分析各标注的公差带。

◎ φ0.015 C

0.005

©

(3)φ40P7孔的圆柱度公差为 0.005mm。

(4) φ100h6圆柱左端的凸台平面 对φ40P7孔轴线的垂直度公差为0.01 mm。

标注的解释

说明右图中标注的

形位公差的含义。

代号

解释代号含义

外圆柱面的圆 度公差为0

外圆柱面对基准轴线 B的径向跳动公差为0.015

定义:处理尺寸公差和形位公差关系的规定。 分类:

公差原则

独立原则

相关原则

包容要求

最大实体要求 最小实体要求

一、有关定义、符号

局部实际尺寸(Da、da) 体外(体内)作用尺寸 ( Dfe、dfe / Dfi、 dfi) 最大(小)实体状态(MMC、LMC) 最大(小)实体尺寸(MMS、LMS) 边界、最大(小)实体边界 最大(小)实体实效状态(MMVC、LMVC) 最大(小)实体实效边界 最大(小)实体实效尺寸(MMVS、LMVS)

公差带四要素分析

如图所示销轴的三种标注,它们的公差带有何不同?

0.0

Ø0.02

2

0.0 A 2

Ød Ød Ød

图a为给定方向上素 线的直线度,其公差 带为宽度等于公差值 0.02mm的两平行平 面间的区域。

图b为轴线在任意 方向的直线度,其 公差带为直径等于 公差值0.02mm的 圆柱体内的区域。

注意不是轴向方向

全跳动

全跳动分为径向全跳动公差和端面全跳动 公差。

径向全跳动与圆柱度公差带的形状是相同 的,但径向全跳动的轴线与基准轴线同轴, 圆柱度的轴线是浮动的,随圆柱度误差形 状而定。

端面全跳动与端面对轴线的垂直度公差带 是相同的,因此两者控制位置误差的效果 也是一样的

径向全跳动

径向全跳动的公差带是半径 差为公差值t,且与基准轴线 同轴的两圆柱面之间的区域。 如图所示Ød圆柱面绕基准轴 线作无轴向移动的连续回转, 同时,指示表作平行于基准 轴线的直线移动,在整个测 量过程中,指示表的最大读 数差不得大于公差值 0.05mm 。 径 向 全 跳 动 是 被 测圆柱面的圆柱度误差和同 轴度误差的综合反映。

A

图c为给定方向上被测素 线对基准素线的平行度, 其公差带为宽度等于公 差值0.02mm且平行于基 准A的两平行平面间的区 域。

形位公差标注举例

∥ 0.04 A

试将下列技术要求标注在右图中

(1)左端面的平面度为 0.01mm,右端面对左端面 的平行度为0.04mm。

(2)ø70H7的孔的轴线对左端面的垂 直度公差为0.02mm。

填空:

圆柱度和径向全跳动公差带相同点是__,不同点是__。 在形状公差中,当被测要素是一空间直线,若给定一个方向时,

其公差带是__之间的区域。若给定任意方向时,其公差带是_ _区域。 圆度的公差带形状是__,圆柱度的公差带形状是__。 当给定一个方向时,对称度的公差带形状是__。 由于__包括了圆柱度误差和同轴度误差,当__不大于给定的 圆柱度公差值时,可以肯定圆柱度误差不会超差。 当零件端面制成__时,端面圆跳动可能为零。但却存在垂直度 误差。 径向圆跳动公差带与圆度公差带在形状方面__,但前者公差带 圆心的位置是__而后者公差带圆心的位置是__。

(3)ø210h7外圆对ø70H7孔的同轴度 为0.03mm。

(4)4Ⅹø20H8孔轴线对左端面和 ø70H7的轴线的位置度公差为 0.15mm。

Ø0.15 A B B

12

ø0.03 B A

形位公差标注举例

将下列技术要求标注在图上。

(1)φ100h6圆柱表面的圆度公差为 0.005mm。

(2)φ100h6轴线对φ40P7孔轴线的同轴 度公差为φ0.015 。

形位公差与尺寸公差的相关性要求— 公差原则

基本内容:公差原则的定义,有关作用尺寸、 边界和实效状态的基本概念,独立原则、包 容要求、最大实体要求、最小实体要求的涵 义及应用。

重点内容:包容要求、最大实体要求的涵义 及应用。

难点内容:包容要求、最大实体要求、最小 实体要求的涵义及应用。

公差原则的定义和种类